Способ получения полиакрилонитрильного волокна и способ получения углеродного волокна

Иллюстрации

Показать всеИзобретение относится к технологии получения полиакрилонитрильных волокон, предназначенных для производства углеродных волокон, а также к производству углеродных волокон. Способ включает процесс прядения, первое вытягивание, высушивание, второе вытягивание. Второе вытягивание включает любой процесс из (a)-(c): (a) вытягивание на воздухе, где температура нити от точки отделения ее на горячем валке до точки первого контакта на последующем валке составляет 130°C или выше, (b) вытягивание, где расстояние от точки отделения нити на горячем валке до точки первого контакта ее на последующем валке составляет 20 см или менее, (c) вытягивание в зоне вытягивания горячей плиты, где горячая плита расположена между двумя валками, один из которых - подогревающий валок, установленный перед зоной вытягивания горячей плиты, а горячая плита расположена так, что начальная точка контакта между горячей плитой и нитью находится на расстоянии 30 см или менее от точки отделения нити на подогревающем валке, и окружная скорость подогревающего валка составляет 100 м/мин или более.

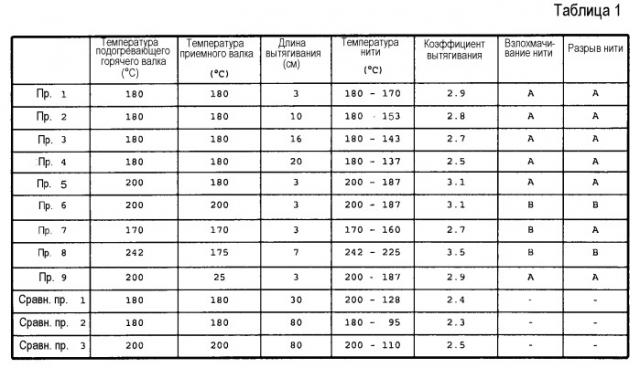

2 н. и 8 з.п. ф-лы, 8 ил., 10 табл., 57 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения полиакрилонитрильного волокна и к способу получения углеродного волокна с использованием полиакрилонитрильного волокна, полученного вышеуказанным способом.

Уровень техники

В качестве способа получения волокна из полиакрилонитрила (далее называется PAN), которое является предшественником углеродного волокна, традиционно осуществляли способ, в котором прядильный раствор превращают в волокно, используя мокрое прядение или прядение с высушиванием струи, где полученное волокно подвергают первому вытягиванию, высушиванию и затем второму вытягиванию, используя паровую трубу или аналогичное устройство. Процесс первого вытягивания в настоящем документе представляет собой процесс вытягивания, осуществляемый после процесса прядения в вышеупомянутой последовательности процессов. Поскольку вытягивание обычно осуществляют в ванне, такой как ванна с теплой водой, его также называют термином «процесс вытягивания в ванне». Процесс второго вытягивания представляет собой процесс дополнительного вытягивания, который осуществляют немедленно после того, как нить высыхает после процесса первого вытягивания. Таким образом, в прядении полиакрилонитрильного волокна, которое является предшественником углеродного волокна, вытягивание обычно осуществляют два раза, причем первый процесс называется термином «первое вытягивание» и второй процесс называется термином «второе вытягивание».

Для цели уменьшения себестоимости углеродного волокна используют увеличение скорости прядения полиакрилонитрильного волокна, чтобы увеличивать количество волокна, производимого за единицу времени. Патентный документ 1 описывает значительное увеличение тягучести путем добавления небольшого количества высокомолекулярного PAN к имеющему нормальную молекулярную массу PAN, в результате чего достигается высокая скорость прядения.

Однако в том случае, где паровое вытягивание с использованием паровой трубы осуществляют в качестве процесса второго вытягивания, существуют опасения, что увеличение скорости прядения для цели повышения производительности полиакрилонитрильного волокна приводит к увеличению утечки пара из паровой трубы и требуется увеличение длины паровой трубы, в результате чего возможно повышение себестоимости. Кроме того, использование удлиненной паровой трубы делает затруднительным прохождение нити через трубу. Таким образом, способ с использованием второго вытягивания вместо парового вытягивания является желательным для высокой скорости прядения. Одно из решений этой проблемы представляет собой горячее вытягивание.

Однако невозможно предполагать, что горячее вытягивание обеспечит эффект пластификации, который создает пар в процессе парового вытягивания; таким образом, возникает проблема невозможности увеличения коэффициента вытягивания. Кроме того, исследование авторов настоящего изобретения обнаружило проблему того, что высокоскоростное прядение, описанное в патентном документе 1, делает более затруднительным осуществление вытягивания при высоком коэффициенте вытягивания.

Исследовано горячее вытягивание, которое представляет собой многостадийное вытягивание с использованием горячих валков (далее называются HR), в котором объединено множество горячих валков. Однако каждая стадия обеспечивает низкий коэффициент вытягивания, в результате чего оказывается затруднительным повышение производительности (см. патентный документ 2).

С другой стороны, патентный документ 3 описывает горячее вытягивание, в котором нить подогревают, используя горячий валок (HR), и подогретую нить подвергают вытягиванию между горячими валками и горячей плитой, в котором горячая плита (далее называется HPL) установлена таким образом, чтобы увеличивать максимальный коэффициент вытягивания при разрыве. Однако, поскольку длина контакта (длина горячей плиты) между используемой горячей плитой и нитью составляет 1 м, что представляет собой достаточно большую длину, нить остается на горячей плите в течение продолжительного периода времени (приблизительно 1,2 секунды) и затем деформируется путем вытягивания, то вытягивание может проявлять склонность к тому, чтобы становиться неустойчивым. Кроме того, патентный документ 4 также описывает вытягивание с помощью горячей плиты в сравнительном примере 1, где также описан эффект увеличения коэффициента вытягивания за счет горячей плиты. Горячая плита имеет большую длину, составляющую 1 м, однако это вытягивание проявляет склонность к неустойчивости, и, таким образом U%, который представляет собой показатель неоднородности толщины вытянутой нити, увеличивается по сравнению с показателем, полученным при нормальном вытягивании между двумя горячими валками (см. сравнительный пример 1 в патентном документе 4). Таким образом, патентный документ 4 предусматривает установку горячих стержней между горячими плитами, и коэффициент вытягивания распределяют между собой часть с горячим стержнем, где точка вытягивания легко фиксируется, и часть с горячей плитой, в результате чего уменьшается неоднородность толщины нити. Такое уменьшение неоднородности толщины нити оказывается предпочтительным, потому что непрерывное вытягивание в течение продолжительного периода времени может вызывать взлохмачивание или разрыв нити. Хотя использование горячих стержней может улучшать показатель U%, тем не менее, возникает проблема того, что трение между горячими стержнями нитью способно вызывать взлохмачивание или разрыв нити.

Вытягиваемость и окрашиваемость можно улучшать путем сополимеризации больших количеств второго компонента и третьего компонента в составе PAN, который предназначен, например, в качестве акрилового волокна для тканей. Однако, когда получаемый в результате продукт используют в качестве предшественника углеродного волокна, увеличивается количество компонентов, которые должны исчезать в процессе окислительной и карбонизационной обработки. Таким образом, не только уменьшается выход углеродного волокна, но также увеличивается вероятность образования дефектов в углеродном волокне, что может ухудшать его механические свойства в некоторых случаях.

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1: японская выложенная патентная публикация № 2008-248219

Патентный документ 2: японская выложенная патентная публикация № 11-200141

Патентный документ 3: японская выложенная патентная публикация № 09-078333

Патентный документ 4: японская выложенная патентная публикация № 04-263613.

Сущность изобретения

Проблемы, решаемые изобретением

Цель настоящего изобретения заключается в том, чтобы предложить способ получения полиакрилонитрильного волокна, которое получается с превосходной скоростью производства при малом взлохмачивании и уменьшении числа разрывов нити в сочетании с достаточным коэффициентом вытягивания, достигаемым даже в процессе высокоскоростного горячего вытягивания.

Решения проблем

Способ получения полиакрилонитрильного волокна согласно настоящему изобретению заключается в следующем.

Способ получения полиакрилонитрильного волокна, включающий следующий порядок процессов: процесс прядения, в котором подвергают прядению прядильный раствор, содержащий полиакрилонитрил, процесс первого вытягивания, процесс высушивания и процесс второго вытягивания, причем данный способ включает, в качестве процесса второго вытягивания, любой из следующих процессов горячего вытягивания (a)-(c):

(a) процесс осуществления, в качестве второго вытягивания, горячего вытягивания множеством валков, по меньшей мере, один из которых представляет собой горячий валок, на воздухе, причем температура нити от точки отделения нити на горячем валке до точки первого контакта нити на последующем валке составляет 130°C или выше;

(b) процесс осуществления, в качестве второго вытягивания, горячего вытягивания множеством валков, по меньшей мере, один из которых представляет собой горячий валок, причем расстояние от точки отделения нити на горячем валке до точки первого контакта нити на последующем валке составляет 20 см или менее; и

(c) процесс осуществления второго вытягивания в зоне вытягивания горячей плиты, где горячая плита расположена между двумя валками, один из которых представляет собой подогревающий валок, установленный перед зоной вытягивания горячей плиты, в то время как горячая плита расположена таким образом, что начальная точка контакта между горячей плитой и нитью находится на расстоянии 30 см или менее от точки отделения нити на подогревающем валке, и окружная скорость подогревающего валка составляет 100 м/мин или более.

Настоящее изобретение также предлагает способ получения углеродного волокна, включающий дополнительный процесс карбонизации полиакрилонитрильного волокна, полученного вышеупомянутым способом.

Эффекты изобретения

Используя способ получения полиакрилонитрильного волокна согласно настоящему изобретению можно не только решить традиционную проблему того, что коэффициент вытягивания уменьшается в процессе высокоскоростного горячего вытягивания, но также уменьшить образование взлохмачивания и разрыва нити, в результате чего повышается скорость производства полиакрилонитрильного волокна. Кроме того, используя способ получения углеродного волокна согласно настоящему изобретению, можно повысить скорость производства углеродного волокна и снизить себестоимость углеродного волокна.

Краткое описание чертежей

Фиг. 1 представляет график, иллюстрирующий профиль деформации в процессе вытягивания.

Фиг. 2 представляет чертеж, иллюстрирующий пример устройства для вытягивания, используемого в настоящем изобретении.

Фиг. 3 представляет чертеж, иллюстрирующий пример устройства для вытягивания, используемого в настоящем изобретении.

Фиг. 4 представляет график, иллюстрирующий взаимосвязь расстояния между горячим валком и горячей плитой и критического коэффициента вытягивания.

Фиг. 5 представляет чертеж, иллюстрирующий пример устройства для вытягивания, используемого в настоящем изобретении.

Фиг. 6 представляет чертеж, иллюстрирующий пример устройства для вытягивания, используемого в настоящем изобретении.

Фиг. 7 представляет чертеж, иллюстрирующий пример устройства для вытягивания, используемого в настоящем изобретении.

Фиг. 8 представляет чертеж, иллюстрирующий пример устройства для вытягивания, используемого в настоящем изобретении.

Варианты осуществления изобретения

Далее настоящее изобретение будет подробно описано в отношении желательных вариантов его осуществления. Полиакрилонитрил (PAN), используемый в настоящем изобретении, представляет собой полимер, полученный путем полимеризации мономера акрилонитрила (далее называется AN). Он может также содержать другой сополимеризованный компонент, отличный от акрилонитрила. В качестве сополимеризованного компонента, отличного от AN, могут быть использованы, например, акриловая кислота, метакриловая кислота, итаконовая кислота, а также соли щелочных металлов, соли аммония и сложные эфиры низших спиртов и указанных кислот; акриламид и его производные; аллилсульфоновая кислота, металлилсульфоновая кислота, а также их соли или сложные алкилэфиры. В том случае, где полиакрилонитрильное волокно используют в качестве предшественника углеродного волокна, оказывается особенно предпочтительным использование итаконовой кислоты в качестве сополимеризованного компонента, отличного от AN, с точки зрения ускорения окисления при небольшой степени сополимеризации. Следует отметить, что меньшее содержание сополимеризованного компонента, отличного от AN, является предпочтительным по следующим причинам, и доля полученного из AN компонента в PAN составляет предпочтительно 95 мас.% или более. Таким образом, повышенное содержание полученного из AN компонента может обеспечивать меньшую потерю массы вследствие термического разложения, когда полиакрилонитрильное волокно подвергают окислительной и карбонизационной обработке для получения углеродного волокна, в результате чего можно увеличивать выход углеродного волокна. В то же время можно ингибировать образование дефектов в углеродном волокне вследствие термического разложения, в результате чего подавляется ухудшение механических свойств углеродного волокна. С этой точки зрения, доля полученного из AN компонента в PAN составляет предпочтительнее 99 мас.% или более. Полиакрилонитрил, имеющий большое содержание сополимеризованного компонента, отличного от AN, который используют в так называемом акриловом волокне для ткани, который описан в патентном документе 2, или подобный материал проявляет эффект улучшения вытягиваемости и окрашиваемости. Однако в процессе окислительной и карбонизационной обработки для получения углеродного волокна такой сополимеризованный компонент не способствует образованию графенового листа, что может вызывать дефекты. Эти дефекты способны ухудшать механические свойства углеродного волокна. Таким образом, считается, что такое полиакрилонитрильное волокно не является подходящим в качестве предшественника углеродного волокна.

Способ получения полиакрилонитрильного волокна включает процесс прядения, в котором подвергают прядению содержащий PAN прядильный раствор, процесс первого вытягивания, процесс высушивания и процесс второго вытягивания. В настоящем изобретении описанное далее горячее вытягивание осуществляют в качестве процесса второго вытягивания вместо вытягивания с использованием традиционной паровой трубы.

Отличительная особенность настоящего изобретения основана на следующем своеобразии горячего вытягивания полиакрилонитрильного волокна. Чтобы разъяснить это, на фиг. 1 представлено сравнение поведения при уменьшении толщины во время вытягивания на горячих валках сложноэфирного волокна (полиэтилентерефталат, PET) и полиакрилонитрильного волокна, которые представляют собой типичные примеры для осуществления вытягивания на горячих валках. Фиг. 1 представляет график, который получили в процессе вытягивания нити на горячих валках при измерении изменения скорости нити во время этого процесса в режиме реального времени, используя лазерный измеритель скорости на основе эффекта Доплера (Doppler), нормируя скорость нити по отношению к окружной скорости приемного валка, чтобы получить коэффициент полноты деформации, и строя график зависимости коэффициента полноты деформации от расстояния до точки отделения нити на подогревающем горячем валке. В случае PAN подогревающий горячий валок имел окружную скорость 100 м/мин и температуру 180°C и второй горячий валок имел окружную скорость 200 м/мин и температуру 180°C. С другой стороны, в случае PET подогревающий горячий валок имел окружную скорость 140 м/мин и температуру 90°C, и второй горячий валок имел окружную скорость 196 м/мин и температуру 130°C. Следует отметить, что температуры для PAN и PET установлены на различных уровнях, потому что эти полимеры имеют различные температуры размягчения.

Подогревающий горячий валок представляет собой первый горячий валок в зоне вытягивания, в то время как второй горячий валок представляет собой следующий горячий валок после подогревающего горячего валка. Поскольку коэффициент вытягивания для PET уменьшался, когда температура поверхности подогревающего горячего валка составляла приблизительно 130°C, температура подогревания составляла 90°C, что представляет собой нормальные температурные условия в случае полиэтилентерефталатного волокна для ткани. Поскольку температура подогревания PAN составляет предпочтительно 180°C или выше, как описано далее, такие температурные условия устанавливали для случая PAN. Было обнаружено, что график в случае PET показывает резкую шееобразную деформацию вблизи подогревающего горячего валка, в то время как график в случае PAN показывает медленную деформацию от точки отделения нити на подогревающем горячем валке на протяжении приблизительно 30 см во время охлаждения.

Таким образом, между PAN и PET существует огромное различие, заключающееся в том, что деформация PAN происходит во время охлаждения, тогда как деформация PET происходит в приблизительно изотермических условиях до охлаждения. Было предположено, что деформация PAN происходит даже при низкой температуре, таким образом, что напряжение вытягивания легко увеличивается, что может препятствовать деформации при высоком коэффициенте вытягивания. Таким образом, для цели высокого коэффициента вытягивания в процессе вытягивания PAN считается важным содержание нити при высокой температуре для полного вытягивания. Задача настоящего изобретения заключается в том, чтобы устранить область низкотемпературного вытягивания, наблюдаемую при нормальном вытягивании PAN на горячих валках следующим способом. Считается, что такое устранение позволит уменьшать напряжение вытягивания, в результате чего вытягивание даже при высоком коэффициенте может позволить осуществление плавной деформации.

Способ получения полиакрилонитрильного волокна согласно настоящему изобретению отличается тем, что он включает, в качестве процесса второго вытягивания, любой из следующих процессов горячего вытягивания (a)-(c):

(a) процесс осуществления, в качестве второго вытягивания, горячего вытягивания множеством валков, по меньшей мере, один из которых представляет собой горячий валок, на воздухе при установлении температуры нити от точки отделения нити на горячем валке до точки первого контакта нити на последующем валке на уровне 130°C или выше;

(b) процесс осуществления, в качестве второго вытягивания, горячего вытягивания множеством валков, по меньшей мере, один из которых представляет собой горячий валок, при установлении расстояния от точки отделения нити на горячем валке до точки первого контакта нити на последующем валке на уровне 20 см или менее; и

(c) процесс осуществления второго вытягивания в зоне вытягивания горячей плиты, где горячая плита расположена между двумя валками, один из которых представляет собой подогревающий валок, установленный перед зоной вытягивания горячей плиты, в то время как горячая плита расположена таким образом, что начальная точка контакта между горячей плитой и нитью находится на расстоянии 30 см или менее от точки отделения нити на подогревающем валке, и окружная скорость подогревающего валка составляет 100 м/мин или более.

Далее вышеупомянутый процесс (a) будет описан подробно.

В данном процессе горячего вытягивания используют множество валков, по меньшей мере, один из которых представляет собой горячий валок (HR). Данный горячий валок используют для подогревания нити перед вытягиванием. Таким образом, в том случае, где используют пару валков, этот горячий валок представляет собой передний валок. Далее он называется термином «подогревающий горячий валок». Поскольку ни один горячий валок или валки не истирают волокно, волокно не подвергается чрезмерному истиранию, то замасливатель для полиакрилонитрильного волокна с трудом прилипает или осаждается. В результате становится маловероятным образование взлохмачивания или разрыва нити.

Наиболее отличительная особенность процесса (a) заключается в поддержании температуры нити на высоком уровне, составляющем 130°C или выше, от точки отделения нити на подогревающем горячем валке до точки первого контакта нити на последующем валке. Здесь область, в которой осуществляют горячее вытягивание в процессе (a), т.е. область, включающая нить, поддерживаемую при температуре 130°C или выше между одной парой валков, называется термином «определенная зона вытягивания». Как описано выше, оказывается предпочтительным, чтобы устройство для вытягивания, которое находится в контакте с нитью в определенной зоне вытягивания, представляло собой только валок, с точки зрения подавления осаждения или прилипания замасливателя для волокон.

Здесь поддержание высокой температуры нити в определенной зоне вытягивания означает, что нить, подогретую подогревающим горячим валком, вытягивают на воздухе перед охлаждением, и подогретую нить принимает последующий валок, чтобы тем самым завершить деформацию вытягивания при поддержании высокой температуры нити. В случае традиционного вытягивания, в котором используют подогревающий горячий валок и последующий валок (далее называется термином «вытягивание на горячих валках»), процесс вытягивания спроектирован таким образом, что нить подогревают на подогревающем горячем валке, затем охлаждают на воздухе, и ее принимает последующий валок, что полностью отличается от настоящего изобретения по технической идее. Отличительная особенность настоящего изобретения основана на вышеупомянутой специфичности горячего вытягивания PAN. Задача заключается в том, чтобы устранить область низкотемпературного вытягивания, наблюдаемую в случае нормального вытягивания PAN на горячих валках, путем вытягивания при поддержании высокой температуры нити до тех пор, пока нить не поступит на следующий приемный валок.

Далее будет подробно описана температура нити. Температуру нити можно измерять, используя термометр бесконтактного типа, такой как термограф. Температуру нити измеряли во время вытягивания при температуре подогревающего горячего валка, составляющей 180°C, и окружной скорости подогревающего горячего валка, составляющей 100 м/мин. Когда точка отделения нити на подогревающем горячем валке находилась на уровне 0 см, измеренная температура нити в точках 5 см, 10 см, 20 см и 30 см составляла 161°C, 150°C, 136°C и 127°C, соответственно. В точке 30 см, где коэффициент полноты деформации полиакрилонитрильного волокна составлял приблизительно 100%, температура нити составляла 127°C. Таким образом, вытягивание осуществляли при температуре нити, составляющей 130°C или выше. Когда деформация при вытягивании на воздухе завершается при температуре нити, составляющей 130°C или выше, деформация завершается при более высокой температуре нити, чем в случае нормального вытягивания на горячих валках, и оказалось, что это улучшает вытягиваемость. Таким образом, в настоящем изобретении важно, что температура нити между подогревающим горячим валком и последующим валком в определенной зоне вытягивания поддерживается на уровне 130°C или выше. Поддержание такой температуры нити может полностью размягчать нить, в результате чего может повышаться коэффициент вытягивания. Температура нити между валками составляет предпочтительно 150°C или выше. Кроме того, установление температуры нити между подогревающим горячим валком и последующим валком в определенной зоне вытягивания на уровне 240°C или ниже не приводит к чрезмерному размягчению нити; таким образом, можно подавлять взлохмачивание и разрыв нити.

Для установления температуры нити между горячими валками так, как описано выше, оказывается предпочтительным установление температуры валков, например, следующим образом. Повышенная температура подогревающего горячего валка в определенной зоне вытягивания является предпочтительной, потому что тогда он может в достаточной степени увеличивать температуру нити. В частности, температура подогревающего горячего валка, т.е. горячего валка, установленного перед определенной зоной вытягивания, составляет предпочтительно 160°C или выше, предпочтительнее 180°C или выше. Следует отметить, что установление чрезмерно высокой температуры может вызывать разрыв нити; таким образом, температура составляет предпочтительно 240°C или ниже.

Валок (приемный валок), установленный после определенной зоны вытягивания, может иметь комнатную температуру, но он предпочтительно представляет собой горячий валок (HR), потому что температуру нити в определенной зоне вытягивания легко поддерживать на высоком уровне. В частности, оказывается предпочтительным, чтобы температура приемного валка составляла 150°C или выше. Следует отметить, что установление чрезмерно высокой температуры может вызывать разрыв нити; таким образом, температура составляет предпочтительно 200°C или ниже, предпочтительнее 180°C или ниже.

Оказывается предпочтительным установление окружной скорости подогревающего горячего валка в определенной зоне вытягивания на уровне 100 м/мин или более, в результате чего можно увеличивать конечную скорость вытягивания, т.е. скорость приема. Кроме того, предпочтительно устанавливать скорость приема после второго вытягивания полиакрилонитрильного волокна на уровне 350 м/мин или более, в результате чего повышается производительность. Скорость приема составляет предпочтительнее 600 м/мин или более, еще предпочтительнее 800 м/мин или более.

Чтобы обеспечивать температуру нити между горячими валками, как описано выше, можно также предпочтительно принимать вытягивание на ближайшем горячем валке, при котором подогревающий горячий валок, представленный в следующем параграфе (b), и приемный валок находятся предельно близко друг к другу. Более конкретно, оказывается предпочтительным предельное сокращение расстояния от точки отделения нити на подогревающем горячем валке до точки первого контакта нити на приемном валке по сравнению с традиционным вытягиванием на горячих валках, то есть до 20 см или менее. Здесь предельное сокращение длины вытягивания представляет собой полное вытягивание при высокой температуре нити, составляющей 130°C или выше, путем подогревания нити до высокой температуры подогревающим горячим валком и принятие подогретой нити последующим валком к тому моменту, когда она охладится.

Далее вышеупомянутый процесс (b) будет описан подробно.

В данном процессе горячего вытягивания используют множество валков, по меньшей мере, один из которых представляет собой горячий валок (HR). Этот горячий валок используют для подогревания нити перед вытягиванием. В том случае, где используют пару валков, тот горячий валок представляет собой передний валок. Далее он называется термином «подогревающий горячий валок. Поскольку ни один горячий валок или валки не истирают волокно, волокно не подвергается чрезмерному истиранию, то замасливатель для полиакрилонитрильного волокна с трудом прилипает или осаждается. В результате становится маловероятным образование взлохмачивания или разрыва нити.

Наиболее отличительная особенность процесса (b) заключается в том, что в нем предельно сокращается расстояние от точки отделения нити на горячем валке, используемом для подогревания, до точки первого контакта нити на последующем валке по сравнению с традиционным вытягиванием на горячих валках, то есть до 20 см или менее. Следует отметить, что расстояние от точки отделения нити на горячем валке до точки первого контакта нити на последующем валке в настоящем документе называется простым термином «длина вытягивания». Состояние предельно сокращенной длины вытягивания можно обеспечить устанавливая горячий валок и последующий валок предельно близко друг к другу, как представлено, например, на фиг. 2. Кроме того, область, в которой процесс горячего вытягивания осуществляют в процессе (b), т.е. область, которая включает подогревающий горячий валок, предельно короткую зону вытягивания и последующий валок в одной паре валков, называется термином «определенная зона вытягивания». Как описано выше, оказывается предпочтительным, чтобы устройство для вытягивания, которое находится в контакте с нитью в определенной зоне вытягивания, представляло собой только валок с точки зрения подавления осаждения или прилипания замасливателя для волокон.

Здесь предельное сокращение длины вытягивания означает полное вытягивание при высокой температуре нити путем подогревания нити до высокой температуры подогревающим горячим валком и принятие подогретой нити последующим валком к тому времени, когда она охлаждается. В случае вытягивания с использованием валка и подогревающего горячего валка (далее называется термином «вытягивание на горячих валках») обычный процесс спроектирован таким образом, что нить подогревают на подогревающем горячем валке, затем охлаждают на воздухе и ее принимает последующий валок, что полностью отличается от настоящего изобретения своей технической идеей и конфигурацией валков. Отличительная особенность настоящего изобретения основана на специфичности вышеупомянутого горячего вытягивания PAN. Его задача заключается в том, чтобы устранить низкотемпературную область вытягивания, наблюдаемую при нормальном вытягивании на горячих валках, путем предельного сокращения длины вытягивания, чтобы обеспечивать процесс вытягивания, прежде чем нить охладится.

Установление длины вытягивания в определенной зоне вытягивания на уровне 20 см или менее может производить выраженный эффект улучшения вытягиваемости. Оказывается предпочтительным установление длины вытягивания на уровне 10 см или менее, поскольку это может производить более выраженный эффект улучшения вытягиваемости. Кроме того, установление длины вытягивания на уровне 10 см или менее является предпочтительным, потому что сокращается область, деформированная вытягиванием, таким образом, что производится эффект фиксирования точки вытягивания, в результате чего уменьшается неоднородность толщины нити. Во многих случаях традиционного вытягивания на горячей плите вытягивание осуществляют при длине вытягивания, составляющей приблизительно 100 см, как описано в патентном документе 3 или 4. Поскольку нить продолжает деформироваться более 100 см при высокой температуре, возникает проблема того, что точка вытягивания не может быть фиксирована, в результате этого увеличивается неоднородность толщины нити. Однако настоящее изобретение способно решить эту проблему. С другой стороны, практический нижний предел длины вытягивания составляет 1 см с точки зрения уровня проектирования устройства.

Хотя температура нити между валками в определенной зоне вытягивания уменьшается, когда отделяется от подогревающего горячего валка, поддержание температуры нити между подогревающим горячим валком и последующим валком в определенной зоне вытягивания на уровне 130° или выше может полностью размягчить нить, что позволяет устанавливать высокий коэффициент вытягивания. Таким образом, температура нити составляет предпочтительно 150°C или выше. Кроме того, установление температуры нити между подогревающим горячим валком и последующим валком в определенной зоне вытягивания на уровне 240°C или ниже не приводит к чрезмерному размягчению нити; таким образом, можно подавлять взлохмачивание и разрыв нити. Температуру нити можно измерять используя термометр бесконтактного типа, такой как термограф. Температуру нити измеряли во время вытягивания PAN при температуре подогревающего горячего валка, составляющей 180°C, и окружной скорости подогревающего горячего валка, составляющей 100 м/мин. Когда точка отделения нити на подогревающем горячем валке находилась на уровне 0 см, измерения температуры нити в точках 5 см, 10 см, 20 см и 30 см составляли 161°C, 150°C, 136°C и 127°C, соответственно. С другой стороны, измерения температуры нити в точках 10 см, 20 см и 30 см при окружной скорости подогревающего горячего валка 12 м/мин составляли 131°C, 97°C и 71°C, соответственно. В результате этого было обнаружено, что охлаждение по отношению к расстоянию происходит медленно при высокоскоростном вытягивании и что сокращение длины вытягивания обеспечивает процесс деформации при вытягивании, в то время как температуру нити поддерживают на высоком уровне. Кроме того, поскольку температура нити в точке 20 см составляет 136°C в случае высокоскоростного вытягивания при окружной скорости подогревающего горячего валка, составляющей 100 м/мин, было обнаружено, что установление длины вытягивания на уровне 20 см обеспечивает температуру нити, составляющую 136°C или выше, даже если приемный валок имеет комнатную температуру. Кроме того, поскольку температура нити в точке 30 см, в которой коэффициент полноты деформации равен 100%, составляет 127°C, было обнаружено, что температура нити в процессе вытягивания в данном варианте осуществления предпочтительно является выше, чем, в частности, 130°C или выше. С другой стороны, когда окружная скорость подогревающего горячего валка является низкой и составляет лишь 12 м/мин, температура нити в точке 20 см составляет 97°C, и было предположено, что сокращение длины вытягивания вряд ли влияет на деформацию при вытягивании.

Для достижения предпочтительной температуры нити оказывается предпочтительным установление температуры валков, например, следующим образом. Более высокая температура подогревающего горячего валка в определенной зоне вытягивания является предпочтительной, потому что при этом можно в достаточной степени увеличивать температуру нити. В частности, температура подогревающего горячего валка, т.е. первого горячего валка в определенной зоне вытягивания, составляет предпочтительно 160°C или выше, предпочтительнее 180°C или выше. Следует отметить, что установление чрезмерно высокой температуры может вызывать разрыв нити; таким образом, температуру предпочтительно устанавливают на уровне 240°C или ниже.

Приемный валок с задней стороны может иметь комнатную температуру, но он предпочтительно представляет собой горячий валок (HR), потому что температуру нити в определенной зоне вытягивания легко поддерживать на высоком уровне. В частности, оказывается предпочтительным, чтобы температура приемного валка на задней стороне, т.е. валка, следующего за подогревающим горячим валком, составляла 150°C или выше. Следует отметить, что установление чрезмерно высокой температуры может вызывать разрыв нити; таким образом, температура предпочтительно составляет 200°C или ниже, предпочтительнее 180°C или ниже.

Установление окружной скорости подогревающего горячего валка на уровне 100 м/мин или более может улучшать конечную скорость вытягивания, т.е. скорость приема, и, таким образом, является предпочтительным. Техническая идея этого варианта осуществления, то есть эффект улучшения вытягиваемости путем предельного сокращения длины вытягивания и принудительное вытягивание нити при высокой температуре нити легко становится очевидным, когда увеличивается скорость вытягивания. Причины этого объясняются следующим образом. При вытягивании PAN на горячих валках деформация сохраняется на большом расстоянии, как представлено на фиг. 1. Однако чем выше скорость вытягивания, тем больше расстояние, для которого сохраняется деформация. Например, когда подогревающий горячий валок имеет низкую окружную скорость, составляющую приблизительно 12 м/мин, деформация практически завершается в пределах расстояния, составляющего приблизительно 6 см от точки отделения нити на подогревающем горячем валке. Однако, когда подогревающий горячий валок имеет окружную скорость 100 м/мин, деформация происходит на расстоянии 30 см; таким образом, становится значительным эффект настоящего изобретения, что является предпочтительным. По этой причине увеличение скорости вытягивания обеспечивает эффективное использование технической идеи данного варианта осуществления. Кроме того, поскольку окружная скорость подогревающего горячего валка становится выше на поздней стадии многостадийного вытягивания, чем при одностадийном вытягивании, многостадийное вытягивание также обладает преимуществом того, что улучшение вытягиваемости легко и эффективно проявляется путем определения расстояния между валками. Разъясненные выше технические идеи являются специфическими для PAN, который представляет собой полимер, деформируемый путем вытягивания на большое расстояние. В настоящем изобретении установление скорости приема после второго вытягивания полиакрилонитрильного волокна на уровне 350 м/мин или более является предпочтительным, потому что это повышает производительность. Скорость приема составляет предпочтительнее 600 м/мин или более, еще предпочтительнее 800 м/мин или более.

Далее будет описан пример устройства, которое можно использовать в определенной зоне вытягивания согласно пара