Устройство для нанесения антикоррозионного покрытия на металлические изделия путем термодиффузионного цинкования

Иллюстрации

Показать всеИзобретение относится к химии, в частности к нанесению защитных антикоррозионных покрытий, и может быть использовано для нанесения цинкового покрытия методом диффузии на детали, имеющие большие линейные и малые поперечные размеры, например трубы нефтепромыслового сортамента, применяемые в нефтегазодобыче и бурении. Устройство содержит штангу, расположенную в герметичной вращающейся вокруг горизонтальной оси капсуле, состоящей из двух частей и имеющей горизонтально расположенный герметичный фланец, соединяющий их друг с другом и снабженный уплотнительным устройством. Ось штанги совпадает с горизонтальной осью капсулы. На штанге установлены две концевые и не менее одной промежуточной звездообразные опоры, расположенные в плоскости, перпендикулярной оси штанги. Промежуточные опоры включают в себя наборы радиально расположенных направляющих для установки обрабатываемых деталей. Концевые опоры выполнены в виде плоских перфорированных дисков, а промежуточные - в виде набора расположенных радиально плоских направляющих. Направляющие установлены равномерно по окружности, а пространство между каждой их парой образует сектор для укладки обрабатываемых деталей. Направляющие снабжены фиксаторами, исключающими радиальное перемещение обрабатываемых изделий в процессе вращения капсулы, и концы направляющих вписываются в окружность, диаметр которой меньше внутреннего диаметра капсулы на 50 мм. В каждом наборе промежуточных радиальных направляющих одна из них выполнена с увеличенным поперечным сечением и снабжена на конце захватом. Технический результат, получаемый при использовании изобретения, заключается в обеспечении возможности нанесения защитной пленки постоянной толщины на детали, имеющие значительные осевые и малые поперечные размеры, сокращении расхода насыщающей смеси и повышении производительности печи, в которой ведется диффузионное цинкование. 3 ил.

Реферат

Изобретение относится к химии, в частности к нанесению защитных антикоррозионных покрытий, и может быть использовано для нанесения цинкового покрытия методом диффузии на детали, имеющие большие линейные и малые поперечные размеры, например водогазопроводные трубы, сортамент в виде полос, уголков, фасонных труб.

Известно устройство для диффузионного цинкования деталей большой протяженности, содержащее корпус с загрузочным окном и крышку, выполненную с герметичного прикрепления к корпусу, причем устройство выполнено с горизонтально расположенной плоскостью разъема, а в продольном сечении имеет прямоугольную форму, между корпусом и крышкой установлено термостойкое герметизирующее уплотнение. Поперечное сечение корпуса может иметь круглую, эллипсовидную или многогранную форму, его длина составляет 0,5-15,0 м, а диаметр описываемой окружности в поперечном сечении 0,3-2,0 м [RU 2354907].

Недостатком устройства является невозможность обеспечения регулярного расположения обрабатываемых изделий в процессе нанесения покрытия и ударный характер взаимодействия обрабатываемых деталей в процессе вращения капсулы, в результате чего ухудшается качество наносимого покрытия.

Известно также устройство, реализующее метод диффузионного цинкования, содержащее вращающийся корпус с расположенными внутри стеллажами, служащими для укладки обрабатываемых деталей [US 2009/0266454 A1].

К недостаткам прототипа относится невозможность фиксации обрабатываемых деталей относительно друг друга и относительно корпуса, что приводит к их соприкосновению и соударению в процессе вращения кассеты. В результате не выдерживается постоянный интервал между обрабатываемыми изделиями, в результате чего процесс нанесения покрытия на боковой поверхности идет неравномерно, а уже нанесенное покрытие разрушается.

Кроме того, при необходимости обработки деталей разной длины затрудняется их укладка в контейнер, происходит осевое смещение в процессе выполнения технологического процесса и нарушается регулярность укладки.

В то же время технология проведения термодиффузионного цинкования предусматривает наличие регламентированного свободного пространства между обрабатываемыми деталями и предохранение поверхности обрабатываемых деталей от повреждения в процессе вращения корпуса. Кроме того, необходимо обеспечивать процесс загрузки и разгрузки обрабатываемых изделий за счет их укладки регулярным образом, при котором исключается их взаимное соприкосновение в процессе вращения капсулы.

Заявленное изобретение решает задачу, направленную на обеспечение фиксации обрабатываемых деталей большой протяженности относительно друг друга и относительно корпуса при обработке деталей, имеющих различную длину, а также обеспечения создания равномерной защитной цинковой пленки на ее наружной и внутренней поверхности.

Технический результат, получаемый при использовании изобретения, заключается в обеспечении возможности нанесения защитной пленки постоянной толщины на детали, имеющие значительные осевые и малые поперечные размеры, сокращении расхода насыщающей смеси и повышении производительности печи, в которой ведется диффузионное цинкование.

Указанная задача и технический результат обеспечиваются тем, что устройство для нанесения антикоррозионного покрытия на металлические изделия путем термодиффузионного цинкования, содержащее штангу, расположенную в герметичной вращающейся вокруг горизонтальной оси капсуле, состоящей из двух частей и имеющей горизонтально расположенный герметичный фланец, соединяющий их друг с другом и снабженный уплотнительным устройством, характеризуется тем, что ось штанги совпадает с горизонтальной осью капсулы, на штанге установлены две концевые и не менее одной промежуточной звездообразной опоры, которые расположены в плоскости, перпендикулярной оси штанги. Они включают в себя наборы радиально расположенных направляющих для установки обрабатываемых деталей, причем концевые опоры выполнены в виде плоских перфорированных дисков, а промежуточные - в виде набора установленных равномерно расположенных радиально плоских направляющих. Пространство между каждой парой направляющих образует сектор для укладки обрабатываемых деталей, при этом направляющие снабжены фиксаторами, исключающими радиальное перемещение обрабатываемых изделий в процессе вращения капсулы. Направляющие вписывается в окружность, диаметр которой меньше внутреннего диаметра капсулы на 50 мм, причем в каждом наборе промежуточных радиальных направляющих одна из них выполнена с увеличенным поперечным сечением и снабжена на конце захватом.

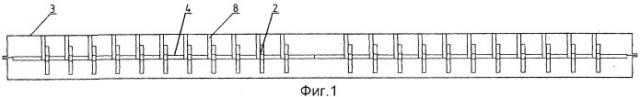

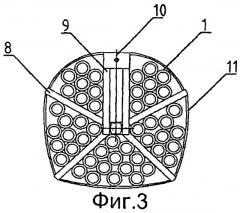

На фиг.1 представлена конструктивная схема устройства, вид на капсулу со снятой крышкой; фиг.2 - вид на капсулу сверху с установленным в ней устройством с обрабатываемыми изделиями; фиг.3 -вид в вертикальной с установленными в ней обрабатываемыми изделиями.

Устройство для термодиффузионного цинкования металлических изделий следующее:

Нанесение покрытия на обрабатываемые изделия 1, (в рассматриваемом случае трубы) методом термодиффузионного цинкования (фиг.1), производится в устройстве 2, устанавливаемом в герметичной вращающейся капсуле 3, которую, в свою очередь, устанавливают в горизонтальном положении в муфельную печь (условно на рисунке не показана) и нагревают. При этом заранее размещенные в капсуле компоненты покрытия возгоняются и оседают на поверхности обрабатываемых изделий (фиг.2). Для обеспечения равномерного покрытия в процессе обработки устройство 2 вращается вокруг горизонтальной оси. Устройство 2 включает в себя штангу 4, ось которой совпадает с горизонтальной осью капсулы 3, двумя концевыми 5, 6 и не менее одной промежуточной 7 звездообразными опорами. Опоры расположены в плоскости, перпендикулярной оси штанги 4, и включают в себя наборы радиально расположенных направляющих 8 (фиг.3) для установки обрабатываемых деталей 1. Одна из опор 9 в каждой звездообразной опоре выполнена с увеличенным поперечным сечением и снабжена захватом 10. За эти захваты крепят устройство для установки его в капсулу 2 или извлечения из нее.

Обрабатываемые изделия укладываются в пространство секторов между направляющими и опоясываются фиксаторами 11, которые препятствуют перемещению обрабатываемых труб 1 при вращении капсулы.

Концевые опоры 5 и 6 представляют собой плоские перфорированные диски, через отверстия которых внутрь труб проникает газообразное вещество, служащее для образования покрытия. Размер отверстий и их расположение выбирают исходя из размеров обрабатываемых деталей, таким образом, чтобы во внутренний объем труб свободно проникало газообразное вещество, образующее покрытие. Концевые опоры 5 и 6 предохраняют обрабатываемые трубы от осевого смещения и взаимодействия со стенкой капсулы 3.

Устройство работает следующим образом.

Перед цинкованием в пространство между радиально расположенными направляющими 8 укладывают обрабатываемые изделия 1 (трубы). В зависимости от их длины применяется устройство, имеющее достаточное число промежуточных опор 7, которые позволяют укладывать несколько труб последовательно. По мере заполнения секторов между направляющими устанавливаются опоясывающие фиксаторы 11. Затем устройство помещается в капсулу 3, а затем в полость капсулы укладываются компоненты для термодиффузионного цинкования. Далее капсула закрывается крышкой, производится герметизация стыка, после чего она загружается в печь.

В процессе цинкования капсула вместе с устройством вращается вокруг продольной оси. При этом обрабатываемые изделия также совершают круговое движение относительно оси и перекатываются в секторах между направляющими 8, образованных горизонтальными направляющими и вертикальными фиксаторами в пределах регламентированных зазоров - 3-5 мм. В результате, вся поверхность контактирует с компонентами для цинкования.

Устройство для нанесения антикоррозионного покрытия на металлические изделия путем термодиффузионного цинкования, содержащее штангу, расположенную в герметичной вращающейся вокруг горизонтальной оси капсуле, состоящей из двух частей и имеющей горизонтально расположенный герметичный фланец, соединяющий их друг с другом и снабженный уплотнительным устройством, отличающееся тем, что ось штанги совпадает с горизонтальной осью капсулы, на штанге установлены две концевые и не менее одной промежуточные звездообразные опоры, расположенные в плоскости, перпендикулярной оси штанги, и включающие в себя наборы радиально расположенных направляющих для установки обрабатываемых деталей, причем концевые опоры выполнены в виде плоских перфорированных дисков, а промежуточные - в виде набора установленных равномерно расположенных радиально плоских направляющих, пространство между каждой парой которых образует сектор для укладки обрабатываемых деталей, при этом направляющие снабжены фиксаторами, исключающими радиальное перемещение обрабатываемых изделий в процессе вращения капсулы, а направляющие вписываются в окружность, диаметр которой меньше внутреннего диаметра капсулы на 50 мм, причем в каждом наборе промежуточных радиальных направляющих одна из них выполнена с увеличенным поперечным сечением и снабжена на конце захватом.