Промышленный генератор пара для нанесения покрытия из сплава на металлическую полосу (ii)

Иллюстрации

Показать всеИзобретение относится к установке для вакуумного осаждения покрытия из металлического сплава на подложку (7). Генератор - смеситель пара установки содержит вакуумную камеру (6), которая имеет средства для создания в ней разрежения относительно внешней среды и средства, обеспечивающие вход и выход подложки (7). Камера (6), по существу, непроницаема для внешней среды. Эжекторная головка (3) для осаждения пара предназначена для создания струи пара металлического сплава со звуковой скоростью в направлении поверхности подложки (7) и перпендикулярно к ней. Эжекторная головка (3) герметично сообщается с отдельным смесительным устройством (14), которое, в свою очередь, соединено выше по потоку соответственно, по меньшей мере, с двумя тиглями (11, 12), содержащими два разных металла M1 и М2 в жидком виде. Каждый тигель (11, 12) соединен собственной отдельной трубой (4, 4′) со смесителем (14). В результате достигается возможность дифференцированного и быстро корректируемого регулирования содержания входящих в состав сплава металлов, обеспечивается равномерность испарения и получение качественного покрытия. 2 н. и 16 з.п. ф-лы, 6 ил.

Реферат

Предмет изобретения

[0001] Изобретение относится к промышленному генератору пара для непрерывного вакуумного нанесения покрытия на движущуюся подложку, в частности, на металлическую полосу, с помощью паров металлов для формирования на ее поверхности слоя металлического сплава с целью придания ей высокой коррозионной стойкости с сохранением в то же время хороших характеристик штампуемости и свариваемости.

Известный уровень техники

[0002] С конца 1980-х гг. известно, что нанесение некоторых сплавов, в частности ZnMg, на поверхность стальной полосы выполняет функцию защиты стали. Исключительно высокая коррозионная стойкость сплава ZnMg обусловлена природой продуктов коррозии, образующихся на поверхности полосы в виде очень плотного слоя, который играет роль барьерной пленки.

[0003] Как правило, получить подобное покрытие из сплава, используя традиционные технологии типа электролитического осаждения, осаждения методом погружения и т.п., можно только в рамках некоторых пределов по составу. Так, например, при атмосферном давлении возможно загрязнение ванны жидкого металла кислородом воздуха, который формирует на поверхности ванны оксидные штейны (маты).

[0004] Если требуется получить достаточно широкие пределы толщин и составов, то единственно возможным выходом часто оказывается вакуумное испарение жидкого металла либо в чистом виде, либо в форме сплава (технология PVD, от английских слов Pressure Vapor Deposition, нанесение покрытий осаждением паров под давлением).

[0005] При использовании этой технологии подложку помещают, как известно, в специальную вакуумную камеру, в которой поддерживается низкая температура и установлен тигель с расплавленным металлом. При этом осаждение осуществляется по всем стенкам, температура которых ниже температуры пара металла. Таким образом, для повышения эффективности нанесения покрытия на подложку и предотвращения излишних трат металла оказывается целесообразным нагрев стенок камеры.

[0006] В документе WO-A-97/47782 описан способ непрерывного нанесения покрытия на движущуюся подложку, в соответствии с которым пар металла получают посредством индукционного нагрева тигля с ванной, образованной металлом покрытия, в вакуумной камере. Пар выходит из тигля по каналу, ведущему к выходному отверстию (предпочтительно калиброванному), с формированием при этом струи, направленной в сторону поверхности подложки, подлежащей покрытию. Благодаря использованию отверстия в виде продольной щели небольшого сечения удается регулировать массовый расход пара с постоянной звуковой скоростью вдоль щели (критическое сечение), что дает преимущество, выражающееся в достижении равномерного нанесения. Ниже при рассмотрении этой технологии мы будем употреблять сокращение JVD (от английских слов Jet Vapor Deposition, струйное нанесение покрытий осаждением паров).

[0007] Однако у этой технологии есть ряд недостатков, из которых можно назвать следующие.

Постоянная потребность в подаче жидкого металла предполагает необходимость предусматривать возврат к резервуару с этим металлом в одной или нескольких точках.

Учитывая, что в жидком металле содержатся примеси, имеет место их концентрация на поверхности ванны после испарения, что приводит к снижению расхода. Однородность ванны необходима для достижения равномерного расхода. Речь идет о том, что надо подавать свежую жидкость в одно место, удаляя в то же время отработанную жидкость в другом месте. Правильным решением здесь могло бы быть снятие с поверхности затвердевших частей расплава или рециркуляция шихты, однако проведение всякой механической операции в вакууме затруднено.

Довольно сложно подобрать параметры испарительной щели в соответствии с изменяющейся шириной полосы, что требует применения специальных маскирующих средств по обе стороны от щели, а следовательно, и выполнения паронепроницаемого уплотнения в вакууме и при температуре 700°С, что представляет собой труднореализуемую задачу.

Трудно маскировать щель, когда прерывается движение полосы, поэтому требуется наличие герметичного линейного клапана на длине порядка 2 метров или более;

Имеет место большая значительная (минимум несколько минут) тепловая инерция системы;

Для нагрева, осуществляемого посредством индукции в вакууме, требуется пропускать всю необходимую для нагрева электрическую мощность через разъемы в вакуумплотной стенке, что затрудняет доступ к установке и снижает ее ремонтопригодность.

[0008] Кроме того, из предшествующего уровня техники неизвестны никакие достаточно эффективные решения проблемы выполнения соосаждения двух разных металлов, что предполагает необходимость смешения двух струй на выходе испарителя. Применение промежуточных смесительных камер с перегородками не дало сколько-нибудь надежного результата.

[0009] Один из способов нанесения на полосу покрытия из сплава состоит в следующем. Сначала наносят слой первого металла типа цинка, например методом погружения, электролиза или магнетронного распыления в вакууме, после чего осуществляют нанесение слоя второго металла типа алюминия, например в вакууме, и, наконец, проводят диффузионную термообработку, например низкотемпературный отжиг, который и приводит к сплавлению.

[0010] Преимущество этого способа состоит в простоте концепции, обеспечивающей возможность поэтапного регулирования.

[0011] Однако есть и недостатки, первый из которых - увеличение количества этапов и, соответственно, повышение стоимости. В частности, при диффузной термообработке поглощается значительное количество энергии. Так, например, если относительная толщина покрытия равна 1%, то необходимо обеспечить энергией конечный продукт по всей толщине, то есть на 100%, что для промышленной линии соответствует нескольким мегаваттам.

[0012] В документе WO-A-02/14573 описана разработка покрытия на основе базового цинкового слоя, получаемого с использованием традиционной техники цинкования погружением или электрического цинкования, который, в свою очередь, покрывают затем в вакууме магнием. Быстрый индукционный нагрев позволяет в течение нескольких секунд переплавить покрытие и добиться после охлаждения благоприятного микроструктурного распределения легированной фазы ZnMg по всей толщине слоя.

[0013]В документе FR 2843130 А описан способ нанесения покрытия на поверхность металлического материала, включающий в себя следующие этапы:

выполняют первое покрытие указанного материала слоем металла или сплавом металлов,

проводят термообработку первого покрытия с помощью средства быстрого нагрева с доведением температуры поверхности указанного первого покрытия до величины меньше температуры плавления металлического материала,

наносят второе покрытие на основе металла или сплава металлов.

[0014] Кроме этого, заявители предложили двухслойное промышленное изделие из слоя, подвергнутого электрическому цинкованию / сплава ZnMg, получаемое методом PVD (ЕР-А-0756022), а также усовершенствование технологии с использованием системы инфракрасного нагрева для обеспечения сплавления магния с цинком с целью сведения к минимуму формирования хрупкой интерметаллической фазы.

[0015] Второй недостаток состоит в том, что такая термообработка приемлема не для всех типов сталей. Так, например, стали типа ВН (от английских слов bake hardening, термическое упрочнение), характеризующиеся ковкостью, деформируемостью, противокоррозионными свойствами и используемые в автомобильной промышленности, имеют зоны нестабильности, которые смещаются в процессе сушки лакокрасочных покрытий, что приводит к отверждению листа. Таким образом, для подобных изделий характерны трудности, которые связанные с отверждением, вызываемым нагревом. Поэтому устранить указанные недостатки можно было бы благодаря непосредственному нанесению сплава.

[0016] Другое возможное решение заключается в выполнении покрытий из сплавов металлов путем непосредственного нанесения сплава без термообработки с тщательным контролем концентрации обоих металлов в тигле. Так, например, поместив в тигель 50% Zn и 50% Mg, мы получим, учитывая разные значения скорости испарения, сплав 85% Zn / 15% Mg. Однако такой контроль сопряжен с большими трудностями управления работой системы, если учесть непрерывное изменение концентрации в тигле. В частности, трудно обеспечить гомогенность в тигле, особенно если его сечение не круглое. Можно упомянуть, например, о том, что компания POSCO (см. публикацию Next Generation Automotive Steels at POSCO [Стали нового поколения для автомобилестроения, выпускаемые компанией POSCO], янв. 2008 г.) предлагает покрытие, получаемое с использованием технологии сверхскоростного PVD с высоким выходом пара и высоким энергетическим КПД, в форме соосаждения сплава из единственного источника испарения.

[0017] Еще один возможный вариант действий, известный из предшествующего уровня техники, - это использование двух тиглей, в которых генерируется пар разных видов, причем оба генерируемых пара подаются по специальному каналу в смесительное устройство, из которого выходит осаждаемый на полосу сплав.

[0018] В патенте BE 1010720 A3 описан способ непрерывного покрытия движущейся подложки с помощью сплава металлов в паровой фазе, в соответствии с которым осуществляют испарение различных компонентов сплава в соответствующих отдельных элементах и подают полученные в них разные пары металлов к месту, где производится осаждение. Один из паров, выходящих из ванн жидкого металла с компонентами сплава, выполняет функцию движущего агента по отношению к остальным имеющимся парам металлов.

[0019] В документе WO-A-02/06558 описано получение покрытия ZnMg в вакууме посредством испарения из двух тиглей, в одном из которых содержится цинк, а в другом - магний. Перед напылением на полосу пары смешивают в специальном сужающем устройстве в виде пластин с отверстиями или щелями, которое позволяет получить звуковую скорость и максимальный расход пара. Однако из-за высокой скорости паров перед смешиванием оказывается чрезвычайно трудно добиться получения гомогенной смеси в результате молекулярной диффузии.

[0020] В работе L. Baptiste и др. «Electromagnetic levitation: A new technology for high rate physical vapour deposition of coatings onto metallic strip" (Электромагнитная левитация: Новая технология высокоскоростного физического осаждения покрытий из паровой фазы на металлическую полосу), Surface & Coatings Technology 202 (2007) 1189-1193, предложен способ, основанный на технологии левитации проводящих материалов в высокочастотных электромагнитных полях. Благодаря соответствующему дизайну индукционных катушек можно получать высокие плотности мощности и легко осуществлять испарение металлов с низкими давлениями пара, таких как алюминия, никеля или меди, а также их сплавов. Генерируемый пар направляют на подложку с помощью особым образом сконструированной системы распределения пара, которая обеспечивает получение хорошей равномерности покрытия и исключительно высокого коэффициента использования пара.

[0021] В документе US-A-5002837 описано осаждение испарением двухслойного покрытия Zn/ZnMg с полностью легированной фазой Zn2Mg или Zn2Mg/Zn11Mg2.

[0022] В заявке ЕР-А-2048261, поданной от имени того же заявителя, что и по настоящей заявке, раскрыт генератор пара для нанесения металлического покрытия на стальную полосу, содержащий вакуумную камеру, которая снабжена средствами для создания в ней разрежения относительно внешней среды и средствами, обеспечивающими вход и выход полосы, причем указанная камера, по существу, непроницаема для внешней среды. Камера включает в себя головку для осаждения пара, называемую «эжектором», который сконструирован таким образом, чтобы создать струю пара сплава металлов со звуковой скоростью в направлении поверхности полосы и перпендикулярно к ней. Указанный эжектор сообщается, с помощью подающей трубы и с соблюдением герметичности, по меньшей мере, с одним тиглем, в котором находится жидкий металл покрытия и который помещен снаружи от вакуумной камеры. Генератор пара снабжен также средствами для регулирования расхода, давления и/или скорости пара металла в эжекторе. Согласно положениям статьи 54(3) СВЕ, цитированный документ относится к предшествующему уровню техники.

[0023] В более ранней заявке ЕР-А-1972699, опять же поданной от имени того же заявителя, что и по настоящей заявке, описан способ и установка для покрытия подложки, где предусмотрено непрерывное нанесение на указанную подложку слоя сплава металлов, включающего, по меньшей мере, два металлических компонента. Здесь использована установка вакуумного осаждения, которая содержит устройство для получения покрытия с помощью струи пара, обеспечивающее возможность напыления на подложку пара, содержащего металлические элементы в заданной и постоянной относительной пропорции, причем скорость пара предварительно доводят до звуковой. Одно из частных применений этого способа - осаждение покрытий из ZnMg.

Цели изобретения

[0024] Таким образом, задача изобретения состоит в разработке технического решения, которое позволило бы устранить недостатки, свойственные известным системам.

[0025] Оно направлено, в частности, на достижение следующих конкретных целей:

отсутствие жидкого источника в вакуумной камере для осаждения;

простота выполнения;

очень существенное уменьшение длины смешивания двух или нескольких паров металлов;

возможность дифференцированного и очень быстро корректируемого регулирования содержания отдельных входящих в состав сплава металлов;

легкий доступ к тиглю(ям) и возможность его (их) техобслуживания;

исключительно хорошая равномерность испарения и несложный механизм подгонки к разным значениям ширины полосы, которые могут превышать 2 метра;

максимально возможный расход пара;

легкое регулирование расхода пара благодаря контролю электрической мощности и/или температуры поверхности испарения;

исключительно гибкая конструкция установки, обеспечивающая возможность осаждения сплавов целиком в вакууме.

Основные отличительные признаки изобретения

[0026] В соответствии с первым аспектом изобретения, оно относится к установке для вакуумного осаждения покрытия из сплава металлов на подложку, предпочтительно непрерывно движущуюся металлическую полосу, каковая установка снабжена генератором-смесителем пара, содержащим вакуумную камеру, которая снабжена средствами для создания в ней разрежения относительно внешней среды и средствами, обеспечивающими вход и выход подложки, и, по существу, непроницаема для внешней среды, причем указанная камера включает в себя головку для осаждения пара, называемую «эжектором», который сконструирован таким образом, чтобы создать струю пара сплава металлов со звуковой скоростью в направлении поверхности подложки и перпендикулярно к ней, причем указанный эжектор сообщается с соблюдением герметичности с отдельным смесительным устройством, которое, в свою очередь, соединено выше по потоку, соответственно, по меньшей мере, с двумя тиглями, содержащими два разных металла М1 и М2 в жидком виде, причем каждый тигель соединен собственной отдельной трубой со смесителем.

[0027] В соответствии с отдельными предпочтительными вариантами выполнения предлагаемой установки вакуумного осаждения покрытия из сплава металлов на подложку, эта установка дополнительно характеризуется одним или несколькими перечисленными ниже признаками, которые рассматриваются в комбинации с базовыми признаками установки: смеситель имеет цилиндрическую оболочку, внутри которой находятся расположенные по оси оболочки ряд труб, установленных с регулярными интервалами и присоединенных на входе к трубопроводу подачи первого пара металла, при этом трубопровод подачи второго пара металла соединен, сбоку от цилиндрической оболочки, с межтрубным пространством между трубами, а в трубах и в межтрубном пространстве выполнены выходные отверстия, причем все они выходят в пространство, где может происходить смешивание паров;

смеситель снабжен группой перегородок, обеспечивающих разделение по меньшей мере двух поступающих паров, причем эти перегородки формируют отверстия, дающие возможность выхода обоих паров до их смешивания в виде чередующихся слоев одного и другого пара в направлении выходного потока;

каждый из указанных трубопроводов снабжен пропорциональным клапаном с факультативным добавлением устройства регулирования потери напора;

в качестве пропорционального клапана используют клапан типа дроссельной заслонки;

эжектор имеет продольную щель для выхода пара, выполняющую функцию критического сечения, которая идет по всей ширине подложки, и фильтрующую среду или орган регулирования потери напора из спеченного материала, выполняемый предпочтительно из титана или в виде металлического сита из спеченных волокон нержавеющей стали, с тем чтобы упорядочить и выпрямить векторы скорости выходящего из эжектора пара;

установка содержит средства для регулировки длины щели в соответствии с шириной подложки;

указанные средства включают в себя средства для вращения эжектора вокруг соответствующего подающего трубопровода;

эжектор, смеситель, трубопроводы и тигли термически изолированы от внешней среды и нагреваются с помощью радиационной печи;

установка содержит факультативные средства для нагрева вакуумной камеры;

предусмотрена первая пористая поверхность, расположенная на выходе труб смесителя, и/или вторая пористая поверхность, расположенная на выходе межтрубного пространства смесителя с тем, чтобы уравновесить давления двух соответствующих паров;

предусмотрен дополнительный трубопровод, байпасирующий трубопровод подачи первого металла М1 к смесителю, причем он снабжен запорным клапаном и ведет к дополнительному эжектору в вакуумной камере, указанный дополнительный эжектор сконструирован таким образом, чтобы создать струю первого металла М1 со звуковой скоростью в направлении поверхности подложки и перпендикулярно к ней, а часть трубопровода подачи первого металла М1, ведущая к смесителю, снабжена дополнительным клапаном, предназначенным для изоляции первого тигля от смесителя.

[0028] В соответствии со вторым аспектом изобретения, его предметом является способ осаждения покрытия из сплава металлов на подложку, предпочтительно непрерывно движущуюся металлическую полосу, с помощью описанной выше установки, отличающийся тем, что:

регулируют скорость истечения каждого из паров металлов на входе смесителя таким образом, чтобы указанная скорость истечения указанных паров на входе смесителя была меньше звуковой скорости в 10 раз, предпочтительнее в 50 раз;

корректируют по отдельности концентрацию каждого металла в процессе смешивания паров, подлежащих осаждению на подложку.

[0029] Целесообразно реализовать способ таким образом, чтобы скорость истечения была меньше 100 м/сек, предпочтительнее от 5 до 50 м/сек.

[0030] Целесообразно также, чтобы в соответствии с предлагаемым способом для эксплуатации описанной выше установки для вакуумного осаждения покрытия из сплава металлов на подложку, предпочтительно непрерывно движущуюся металлическую полосу, при закрытом указанном дополнительном клапане и открытом указанном запорном клапане можно было последовательно выполнить на подложке осаждение первого металла М1 в зоне дополнительного эжектора и осаждение второго металла М2 в зоне эжектора в вакуумной камере.

[0031] Целесообразно также, чтобы в соответствии со способом для эксплуатации описанной выше установки для вакуумного осаждения покрытия из сплава металлов на подложку, предпочтительно непрерывно движущуюся металлическую полосу, при открытом указанном дополнительном клапане и закрытом указанном запорном клапане можно было выполнить на подложке непосредственное осаждение сплава М1+М2 в зоне эжектора в вакуумной камере.

[0032] Целесообразно также, чтобы в соответствии со способом для эксплуатации описанной выше установки для вакуумного осаждения покрытия из сплава металлов на подложку, предпочтительно непрерывно движущуюся металлическую полосу, при открытых указанном дополнительном клапане и указанном запорном клапане можно было последовательно выполнить на подложке осаждение первого металла М1 в зоне дополнительного эжектора и непосредственное осаждение сплава М1+М2 в зоне эжектора в вакуумной камере.

[0033] Целесообразно, чтобы в соответствии с описанными выше способами после осаждения(ий) металла или сплава выполняли термообработку.

Краткое описание чертежей

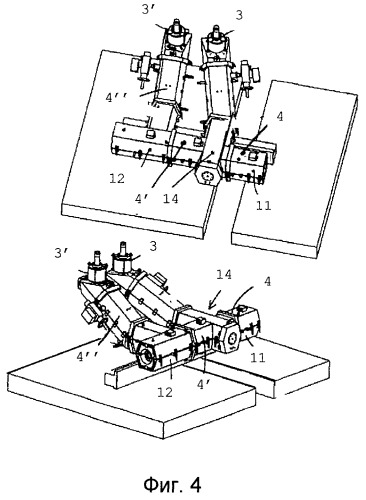

[0034] Фиг.1 представляет собой схематическое изображение генератора пара со смесителем согласно изобретению, обеспечивающих возможность осаждения на подложку двух чистых металлов.

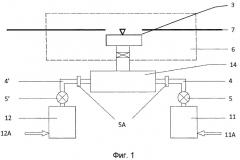

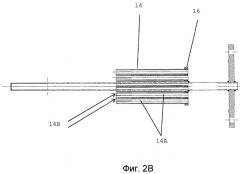

[0035] Фиг.2А-2С - детальные виды смесителя паров металлов в соответствии с одним из предпочтительных вариантов осуществления изобретения.

[0036] Фиг.3А и 3В - схематические изображения, соответственно на виде сверху и на виде спереди, полной бимодальной установки согласно одному из предпочтительных вариантов осуществления изобретения, которая может быть использована либо для осаждения на металлическую полосу двух разных отдельных металлов, либо для непосредственного осаждения сплава с использованием указанного смесителя.

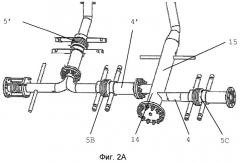

[0037] Фиг.4 - виды в аксонометрии трубопроводов, используемых в установке по фиг.3А и 3В.

[0038] Фиг.5 - результаты анализа покрытия ZnMg методом спектроскопии с тлеющим разрядом ОЭСТР (GDOES, от английских слов Glow Discharge Optical Emission Spectroscopy, оптическая эмиссионная спектроскопия с тлеющим разрядом) в процессе эксплуатационных испытаний предлагаемой установки на пилотной линии, выраженные в весе цинка и магния (в % от заданных номинальных значений, I/In) и полученные в разных точках по всей длине покрываемой полосы.

[0039] Фиг.6 - иллюстрация состава сплава типа ZnMg, а также изменения веса слоя с того момента, когда клапаны установки JVD становятся открытыми (анализ ICP вдоль полосы).

Описание предпочтительных вариантов осуществления изобретения

[0040] Предлагаемое решение состоит в использовании вынесенного испарительного тигля, то есть такого, который отсоединен от испарительной головки JVD с продольной щелью или с калиброванным отверстием для выхода пара, называемой ниже «эжектором». Общий принцип действия такого устройства с вынесенным тиглем в случае с осаждением единственного вида пара детально описан в заявке ЕР-А-2048261.

[0041] Поскольку настоящее изобретение направлено на осаждение покрытия из сплава, необходимо использовать, по меньшей мере, два разных источника паров металлов.

[0042] В случае, когда требуется смешать пары двух разных металлов покрытия, как видно на фиг.1, каждая из двух камер плавления, или каждый из двух тиглей 11, 12, в которых находятся, соответственно, два разных чистых металла (например, цинк и магний), соединены трубопроводом 4, 4′, который снабжен клапаном 5, 5′, со смесительной камерой 14, связанной с эжектором 3. Концентрации обоих металлов, входящих в состав смеси, регулируются, во-первых, с помощью поставляемой энергии, и, во-вторых, с помощью соответствующих пропорциональных клапанов 5, 5′, вследствие чего упрощается задача управления системой, при этом достигается уменьшение габаритов этой системы (как сказано ниже).

[0043] Благодаря наличию указанных клапанов рассматриваемое устройство обеспечивает возможность плавного и быстрого регулирования расхода пара. В этой связи следует указать, что благодаря применению цилиндрических трубопроводов удается добиться надежной вакуумной непроницаемости и использовать пропорциональный клапан 5, например, типа выпускаемых промышленностью дроссельных заслонок, с добавлением при необходимости устройства 5А регулирования потери напора, для регулирования расхода пара. Предлагаемая толщина зависит от расхода пара металла, который, в свою очередь, пропорционален вырабатываемой полезной мощности. В случае изменения мощности можно одновременно изменять и положение клапана, с тем чтобы согласовать потерю напора с новой рабочей точкой. Массовые расходы тоже претерпевают мгновенное изменение, вследствие чего при изменении положения клапана переходные процессы практически исчезают.

[0044] Эжектор 3 представляет собой камеру, длина которой больше ширины подлежащей покрытию полосы. В этом устройстве содержится фильтрующая среда или среда для создания потери напора (не показана) для обеспечения равномерного расхода пара по всей длине камеры. Эжектор 3 нагревают до температуры выше температуры пара металла и обеспечивают его наружную теплоизоляцию. Предусмотрена калиброванная щель или ряд отверстий, обеспечивающих напыление пара металла на полосу 7 со звуковой скоростью. В зависимости от плотности металла, скорость может, как правило, достигать 500-800 м/сек. Критическое сечение по всей длине щели исключительно эффективно дополняет фильтрующую среду, обеспечивая при этом равномерность осаждения покрытия на полосу. Размер щели или отверстий S определяет величину объемного расхода (k × vson × S, k ~ 0,8). Скорость звука vson достигается в эжекторе на выходе щели или отверстий. Благодаря наличию специального органа для создания потери напора в трубопроводе (клапана 5) становится возможным регулирование расхода пара и придание ему некоторого начального небольшого давления.

[0045] В системах, известных из предшествующего уровня техники (см. WO-А-02/06558), в обоих подающих трубопроводах эжектора предусмотрены сужения в виде калиброванных отверстий, и именно в этих местах достигается звуковая скорость порядка нескольких сотен м/сек. В случаях, когда для достижения идеальной смеси требуется некоторое время смешивания t0, если пары на выходе указанных калиброванных отверстий имеют скорость v0, то смесительное устройство должно будет иметь длину v0 × t0, поэтому, например, при v0=500 м/сек. и t0=0,2 сек. произведение v0 × t0 будет составлять 100 м! Из этого следует, что при использовании рассмотренного принципа осаждаемая смесь никогда не будет идеальной, отсюда и проблемы однородности покрытия.

[0046] Напротив, в предлагаемом устройстве, представленном на фиг.1, благодаря наличию встроенных в систему органов для создания потери напора удается смешивать пары на низкой скорости. Смешиваемые пары имеют регулируемые скорости истечения, составляющие, как правило, на входе смесителя от 5 до 50 м/сек. (таким образом, эти скорости меньше звуковой скорости, по меньшей мере, в 10 раз, а предпочтительнее - в 50 раз), что позволяет добиться уменьшения длины, обеспечивающей однородность, в 10-100 раз (то есть, как правило, до величин в несколько метров).

[0047] В ходе испытаний, проведенных, например, на пилотной линии JVD заявителя, удалось получить покрытия со значениями содержания магния от 0 до 15,6 вес.%.

[0048] Благодаря этим испытаниям оказалось возможным установить парциальные давления для магния и цинка на основе химических анализов полученных покрытий. Давления в тигле с цинком составляли от 1956 до 8736 Па, а в тигле с магнием - от 241 до 1467 Па.

[0049] Суммарные давления (Zn+Mg) в смесителе, полученные в ходе этих же испытаний, составляли от 241 до 1440 Па. Скорости паров металлов в смесителе, вычисленные на основе этих опытных данных, составляли от 9,81 до 22,7 м/сек., или 0,02-0,04 Маха, то есть заметно меньше скорости звука.

[0050] Кроме того, те же химические анализы продемонстрировали, что благодаря смешиванию паров, произведенному в установке типа описываемой в настоящей заявке, удалось получить покрытия, состав которых равномерен по всей ширине полосы. На фиг.5 в порядке примера приведены значения веса цинка и магния (выраженные в процентах от заданных номинальных значений), которые были получены путем анализа в разных точках по всей ширине полосы, на которую наносили покрытие в соответствии с этим способом.

[0051] Наконец, на фиг.6 показано изменение состав одного из типовых сплавов, а также изменение веса полученного слоя, начиная с момента, когда клапаны установки JVD становятся открытыми. Как мы видим, этот крайний случай демонстрирует, что система, реализуемая согласно изобретению, обеспечивает возможность управления переходными процессами в промышленной линии (остановкой, изменениями скорости, изменениями формата и т.д.), поскольку желаемые параметры достигаются с момента открытия клапанов и остаются стабильным на протяжении всего последующего периода производственной кампании.

[0052] Кроме того, если говорить о смесителях, то известно существование принципа усиления молекулярной диффузии, когда поочередно приводят в контакт не один слой газа А и один слой газа В, а несколько слоев двух газов А и В. При увеличении количества разделительных перегородок в диффузоре удается еще более уменьшить диффузионную длину и время смешивания. Применение этого принципа в смесителях описанного выше типа позволяет уменьшить длину смешивания до нескольких сантиметров и тем самым создать смеситель меньших размеров, что является определенным преимуществом, если учитывать сложность системы (вакуумный эжектор, высокие температуры).

[0053] Было произведено исследование эффективности такого смесителя, работающего с парами металлов на низкой скорости и с поочередным распределением, с использованием метода цифрового моделирования. По его результатам и был разработан один из предпочтительных вариантов осуществления предлагаемого смесителя, представленный на фиг.2А-2С.

[0054] В соответствии с этим вариантом, смесительное устройство 14 выполнено в форме цилиндрической оболочки 14С, во внутреннем объеме которой помещен ряд труб 14А, расположенных с регулярными интервалами и соединенных с трубопроводом 4′ подачи первого пара металла М1 по оси указанного цилиндра. Имеется также трубопровод 4 подачи второго пара металла М2, который соединен, сбоку от цилиндрической оболочки, с межтрубным пространством 14В, находящимся внутри указанной цилиндрической оболочки 14С, между трубами 14А. Трубы 14А удерживаются и крепятся на фланце 16. Как все эти трубы, так и межтрубное пространство 14 В выходят в собственно пространство смешивания 15.

[0055] Разумеется, выбор цилиндрической симметрии для разработки смесительного устройства обусловлен его высокой стойкостью к воздействию давлений.

[0056] Благодаря наличию наружных регулирующих клапанов со смесителем паров использование вынесенной низкоскоростной системы имеет несомненные преимущества перед соосаждением, известным из предшествующего уровня техники. Это выражается в том, что гораздо легче регулировать требуемое для каждого металла содержание пара благодаря комбинированному воздействию подведенной мощности и соответствующих отдельных клапанов для каждого из паров. Благодаря мощности можно регулировать смешиваемые количества, а клапаны позволяют фиксировать и быстро изменять рабочую точку. Действительно, благодаря потере напора в клапане удается изменять давление, не меняя при этом температуру за клапаном. В известных же системах, наоборот, изменение давления всегда подчинено изменению температуры и, значит, степени нагрева, и служит причиной возникновения инерции и переходных процессов.

[0057] Требуемое давление неодинаково для двух разных металлов М1 и М2 (например, Tévap(Zn)=600°С, а Tévap(Mg)=700°С), поскольку они различаются по плотности и физическим характеристикам.

[0058] В этих условиях становится возможным уравновесить разные давления двух соответствующих газов путем введения в контур двух дополнительных элементов создания потери напора в виде пористых поверхностей (не показаны). Первая пористая поверхность находится на выходе труб 14А (металл М), а вторая - на выходе межтрубного газа (металл М2). В рассматриваемом случае повторное уравновешивание давлений или скоростей осуществляется через трение, то есть посредством теплопередачи, в результате чего предотвращается адиабатическое расширение газа (без теплопередачи), которое может привести к повторной конденсации.

[0059] Преимущество изобретения заключается в этом смысле в возможности управлять газами с разными входными температурами или давлениями, так как используются элементы для создания потерь напора в виде клапанов, которые в сочетании с источником энергии позволяют отрегулировать содержания паров обоих металлов.

[0060] Еще одна цель изобретения состоит в разработке так называемой «бимодальной» установки вакуумного осаждения, показанной на фиг.3А, 3В и 4, которая позволяет осуществлять следующие разновидности осаждения: осаждение металла М1, а затем металла М2, при этом оба вида осаждения производятся в вакууме,

осаждение сплава М1+М2 в форме смеси, получаемой в соответствии с описанным выше, при этом осаждение сплава производится в вакууме,

осаждение М1+(М1+М2) в форме смеси, получаемой в соответствии с описанным выше, при этом осаждение сложного сплава производится в вакууме.

[0061] Как видно из чертежей, та часть установки, откуда подают металл 2 из тигля 11, снабжена смесителем 14. Установка может автономно работать для осаждения М1 на металлической полосе в зоне эжектора 3′ в вакуумной камере 6, если М1 не смешан с М2, то есть если закрыт клапан 5В в части трубопровода 4′, откуда М1 поступает в смеситель (когда этот клапан 5В открыт). Подобным же образом, в случае, когда этот клапан 5В закрыт, часть установки, по которой из тигля 11 подается М2, может автономно работать, обеспечивая осаждение М2 в вакуумной камере 6, например, над уже нанесенным слоем М1 (при движении полосы слева направо, если смотреть по фиг.3А). Напротив, если указанный клапан 5В открыт, то смешивание М1+М2 будет происходить в смесителе 14 и эта смесь будет осаждаться на полосу в зоне эжектора 3 в вакуумной камере 6. Можно также предусмотреть другие возможности осаждения сплава с помощью этой установки, как, например, осаждение М1 в зоне эжектора 3′ с последующим осаждением смеси М1+М2 в зоне эжектора 3. Дело в том, что во избежание выветривания покрытия может оказаться целесообразным осаждение сплава цинка и магния на относительно пластичный цинковый подслой.

[0062] Как видно на фиг.3А, на выходах соответствующих тиглей пропорциональные клапаны 5, 5′ дублированы клапанами 5С, 5С′.

[0063] Настоящее изобретение хорошо вписывается в контекст развития данной технической области в направлении «полного PVD» по следующим причинам:

при электролитическом осаждении увеличение скорости полосы предполагает увеличение необходимых токов (миллионы ампер) и, следовательно, потребляемой мощности (мегаватты), что нежелательно с точки зрения энергопотребления; кроме того, при использовании этой технологии случается разбрызгивание металла, что ограничивает максимальную скорость полосы до значений приблизительно 160 метров в минуту;

нанесение покрытий методом погружения в целях осаждения первого слоя цинка наталкивается на физический предел, связанный с водоотводом эффективность которого на высоких скоростях уменьшается; допустимый предел скорости полосы составляет порядка 180 метров в минуту;

в случае же вакуумного осаждения этот предел в 160-180 метров в минуту исчезает, так как здесь уже нет мешающей жидкой фазы. Пары металлов имеют в осадительной камере звуковую скорость, поэтому больше не существует каких бы то ни было химических, электрических или физических пределов. Таким образом, технология согласно изобретению позволяет рассчитывать на достижение в будущем скоростей в 200-220 и даже 300 метров в минуту.

Преимущества изобретения

[0064] Система согласно изобретению позволяет достичь исключительно хорошей равномерности температуры и скорости осаждаемого пара, сохраняя в то же время высокую надежность, доступность и очень незначительные величины времени отклика. Таким образом, изобретение в очень большой степени отвечает требованиям возможности промышленного применения данной технологии.

[0065] С другой стороны, предлагаемое вынесенное устройство особенно пригодно для осаждения сплавов путем смешивания паров, поскольку оно дает возможность корректировать химический состав осаждаемого материала без необходимости изменять при этом состав жидкого сплава. Таким образом, в отличие от известных систем здесь смешивание паров осуществляется в трубопроводе на очень низкой скорости истечения.

[0066] Еще