Способ получения меламина высокой степени чистоты из мочевины

Иллюстрации

Показать всеОписывается способ получения меламина высокой степени чистоты за счёт быстрого охлаждения расплава меламина, очищенного от отходящих газов синтеза меламина и содержащего в качестве примесей аммелин, аммелид и поликонденсаты, с использованием содержащего аммиак водного раствора в условиях, обеспечивающих превращение большей части поликонденсатов в меламин, с получением раствора меламина, извлечение меламина из полученного раствора путем кристаллизации с последующей обработкой маточного раствора кристаллизации в условиях, обеспечивающих превращение по меньшей мере части содержащегося в нем аммелина в аммелид и меламин, и некаталитическая установка высокого давления для получения меламина высокой степени чистоты вышеуказанным способом. 2 н. и 19 з.п. ф-лы, 4 пр., 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к некаталитическому способу получения меламина высокой степени чистоты из мочевины под высоким давлением.

В частности, настоящее изобретение относится к способу очистки меламина от таких примесей, как уреидо-меламин, оксотриазины, мелам, мелем, путем соответствующей физико-химической обработки.

Настоящее изобретение относится также к некаталитической установке высокого давления для получения меламина высокой степени чистоты.

Уровень техники

Современные способы синтеза меламина могут быть разделены на две категории: каталитические способы синтеза под низким давлением и некаталитические способы синтеза под высоким давлением. Все способы характеризуются тремя технологическими стадиями: а) синтез меламина путем пиролиза мочевины; б) очистка и извлечение меламина; в) очистка отходящих газов. В Ullmann's Encyclopedia of Industrial Chemistry (Справочник (энциклопедия) промышленной химии Уллмана), т.А 16, стр.171-181 (1990) дан обзор известного уровня техники.

При осуществлении некаталитического способа синтеза под высоким давлением расплав мочевины из скруббера отходящих газов подают в реактор высокого давления, работающий в интервале давлений 70-200 бар и в диапазоне температур 360-420°С. Пиролиз мочевины для получения меламина осуществляется в соответствии с приведенным ниже уравнением:

6 мочевина → меламин +6NH3+3СО2

Продукт реакции представляет собой неочищенный меламин в жидкой фазе, так называемый расплав меламина, содержащий различные примеси, которые обычно являются промежуточными продуктами (предшественниками) или производными самой молекулы меламина, или непрореагировавшую мочевину. В зависимости от способа получения неочищенный меламин имеет интервал концентрации примесей 6-12 мас.%. Они включают по меньшей мере оксиаминотриазины (т.е., аммелин, аммелид), поликонденсаты меламина (т.е., мелам, мелем, мелон), уреидо-меламин, мочевину, растворенный аммиак и диоксид углерода.

Однако потребителям меламина требуется товарный продукт очень высокой степени чистоты, обычно не менее 99,8%. Поэтому неочищенный меламин должен подвергаться очистке для отделения вышеуказанных примесей, пока не будет получена требуемая степень чистоты.

Эта задача потребовала много работы в данной области техники с целью найти адекватные решения для получения меламина высокой степени чистоты простым способом и с приемлемыми капитальными затратами и эксплуатационными расходами.

В связи с этим, в соответствии с технологией, преимущественно применяемой при осуществлении некаталитических способов получения меламина под высоким давлением, очистка и извлечение чистого меламина проводится посредством растворения расплава меламина, полученного в реакторе высокого давления, и последующей кристаллизации меламина из водного раствора.

Основной способ очистки вышеуказанного типа раскрыт в US 3161638 (Allied Chemical corporation). В этом документе описан способ получения меламина высокой степени чистоты, при осуществлении которого проводится сброс давления во всех потоках, выходящих из реактора синтеза меламина (в жидкой и газовой фазе), и их охлаждение приблизительно до 160°С в присутствии водного раствора (рецикловый водный маточный раствор, описанный ниже), так что весь меламин, непрореагировавшая мочевина и различные примеси переходят в раствор для последующей обработки.

Быстро охлажденный вытекающий поток (раствор) сначала поступает в отпарной аппарат (десорбер) низкого давления для удаления газовой фазы, состоящей в основном из водонасыщенного аммиака и диоксида углерода, путем прямого контакта с водяным паром, (причем газовая фаза рециркулирует на установку синтеза мочевины), а затем - в автоклав, в котором вышеуказанный раствор нагревают приблизительно до 170°С в присутствии безводного аммиака, добавляемого в нагретый раствор до тех пор, пока его содержание не достигнет 12-15 мас.%. Во время пребывания в автоклаве в таких условиях поликонденсаты почти в полном объеме превращаются в меламин и в меньшей степени - в оксиаминотриазины (ОАТ).

Очищенный аммиачный раствор из автоклава фильтруют, а затем подают в кристаллизатор, в котором температуру снижают до 40-50°С, обеспечивая таким образом кристаллизацию большей части меламина. Присутствие аммиака в кристаллизаторе помогает удерживать ОАТ в растворе и, следовательно, выделять продукт, отличающийся высокой степенью чистоты (+99,9 мас.%). Затем в сепараторе для разделения жидких и твердых веществ кристаллизованный меламин выделяют из водного потока, содержащего ОАТ, образовавшийся вследствие гидролиза меламина в ходе реакции и в различном оборудовании контура водного потока.

Этот водный поток (называемый маточным раствором), который, кроме ОАТ, содержит еще остаточный меламин (около 0,8-1 мас.%) и большое количество аммиака, нельзя сразу возвращать в устройство для быстрого охлаждения, так как в противном случае содержание ОАТ будет продолжать увеличиваться и после достижения концентрации насыщения он будет осаждаться в кристаллизаторе, загрязняя продукт.

Следовательно, способ, предлагаемый в US 3161638, предусматривает очистку маточного раствора до рециркуляции его для быстрого охлаждения сначала путем отделения аммиака в секции извлечения аммиака, а затем путем охлаждения полученного не содержащего аммиака раствора, для того чтобы обеспечить осаждение и отделение ОАТ, который затем удаляется из водного цикла.

Однако представленный выше способ, хотя и применяется в настоящее время в промышленности на некоторых установках, требует высокого расхода энергии и дорогостоящего оборудования, в частности, для выделения ОАТ из маточного раствора.

В US 2004/0162429 (Eurotecnica) описано усовершенствование представленного выше способа. В частности, в этой заявке на патент раскрыт способ получения меламина высокой степени чистоты, при осуществлении которого выходящий из пиролизера продукт в жидкой фазе, содержащий меламин, непрореагировавшую мочевину, ОАТ и поликонденсаты, подают в расположенный на стороне выхода реактор (последующий реактор), (работающий в таком же режиме температуры и давления, что и пиролизер), в котором вышеуказанный продукт вступает в тесный контакт с перегретым безводным газообразным аммиаком, добавляемым в неочищенный жидкий меламин в количестве, равном 1:10-1:1 мас.%.

Перегретый аммиак, проходящий через жидкую массу неочищенного меламина, обеспечивает превращение ОАТ в меламин, таким образом, уменьшая его содержание до величины менее 6000 част./млн, в то время как содержание поликонденсатов снижается до менее 1 мас.%.

Затем для удаления поликонденсатов очищенный жидкий меламин обрабатывают в устройстве для быстрого охлаждения при температуре 160-170°С в присутствии минимум 10 мас.% водного раствора аммиака. Полученный на выходе из устройства для быстрого охлаждения водный раствор, содержащий 7-8 мас.% меламина, охлаждают, что приводит к выделению меламина высокой степени чистоты путем кристаллизации из маточного раствора.

Таким образом, можно возвращать большую часть маточного раствора (примерно 80%) непосредственно в устройство для быстрого охлаждения, исключая загрязнение кристаллов продукта.

Однако способ, описанный в US 2004/0162429, требует монтажа дорогостоящего последующего реактора, что существенно отражается на затратах на капитальные вложения и эксплуатационных расходах установок для получения меламина под высоким давлением. Более того, сравнительно низкая концентрация меламина влечет за собой необходимость обработки больших объемов маточного раствора.

Раскрытие изобретения

Соответственно, техническая задача, лежащая в основе настоящего изобретения, заключается в разработке способа получения меламина высокой степени чистоты, простой и надежный, а также с низким энергопотреблением и низкими затратами на капитальные вложения, так чтобы преодолеть вышеупомянутые недостатки известных способов.

Эта задача решена путем способа получения меламина высокой степени чистоты, отличающегося тем, что он включает следующие шаги;

- быстрое охлаждение расплава меламина, очищенного от отходящих газов синтеза меламина и содержащего примеси меламина, такие как аммелин, аммелид и поликонденсаты, с использованием содержащего аммиак водного раствора в условиях, обеспечивающих превращение большей части поликонденсатов в меламин, для получения раствора меламина, в основном не содержащего поликонденсатов;

- извлечение меламина из вышеуказанного раствора меламина путем кристаллизации меламина для получения кристаллов меламина и маточного раствора кристаллизации меламина;

- обработка вышеуказанного маточного раствора кристаллизации меламина в условиях, обеспечивающих превращение по меньшей мере части содержащегося в нем аммелина в аммелид и меламин, для получения обработанного маточного раствора по меньшей мере с уменьшенным содержанием аммелина.

При осуществлении способа, предлагаемого в изобретении, для получения меламина, в котором интервал концентрации меламина составляет 8-16 мас.%, шаг быстрого охлаждения предпочтительно осуществляется с использованием водного раствора, содержащего аммиак с интервалом концентрации 20-35%, при температуре в диапазоне 150°С-190°С в течение 10-30 минут.

Наиболее предпочтительно, вышеуказанный расплав меламина быстро охлаждают при температуре 160-180°С и под давлением 15-80 бар, которое определяется общим давлением (упругостью) паров раствора при выбранной температуре и концентрации аммиака.

Концентрация меламина в растворе наиболее предпочтительно находится в интервале 9-13 мас.%.

В соответствии с первым вариантом осуществления изобретения при осуществлении шага быстрого охлаждения в вышеуказанный водный раствор, содержащий аммиак, добавляют также газообразный аммиак.

Установлено, что при выбранных рабочих условиях для быстрого охлаждения расплава меламина в соответствии с настоящим изобретением сопутствующие меламину примеси, а именно, поликонденсаты, образовавшиеся в процессе синтеза меламина, в результате реакции с аммиаком полностью превращаются в меламин. В то же время выбранные рабочие условия позволяют исключить дополнительное образование ОАТ.

В соответствии с настоящим изобретением полученный при осуществлении шага быстрого охлаждения раствор меламина и аммиака, содержащий ОАТ в основном в виде аммелина и аммелида, направляется для осуществления шага кристаллизации, при котором его охлаждают до 30-60°С, предпочтительно, до 40-50°С, что приводит к выделению кристаллов меламина очень высокой степени чистоты. Давление при кристаллизации - немного выше атмосферного, поскольку определяется давлением паров содержащего аммиак раствора при выбранной температуре. При выбранных условиях аммелин C3N3(NH2)2(ОН) и аммелид C3N3(NH2)(OH)2 остаются в растворе.

В соответствии с настоящим изобретением установлено, что после выделения кристаллов меламина полученный маточный раствор может быть обработан до известной степени, чтобы обеспечить превращение большей части присутствующего в нем аммелина в меламин и небольшой части - в аммелид. Это дает двойное преимущество, состоящее в некотором увеличении количества извлекаемого меламина и в превращении аммелина, малорастворимого в водном растворе аммиака, в аммелид, растворимость которого намного выше, что делает возможной рециркуляцию маточного раствора для повторного осуществления шага быстрого охлаждения без риска осаждения аммелина при осуществлении следующего шага кристаллизации.

В соответствии с изобретением такая целесообразная обработка маточного раствора включает шаг нагревания маточного раствора при температуре в диапазоне 150-190°С в течение 1-4 часов до рециркуляции, его для быстрого охлаждения и разбавления расплава меламина, подаваемого в виде продукта реактора.

При осуществлении шага обработки маточного раствора можно также добавлять газообразный аммиак, чтобы компенсировать потери аммиака при осуществлении шага кристаллизации или в процессе удаления аммелида, описанном ниже.

Такая обработка, проводимая для всего потока маточного раствора до его рециркуляции для осуществления шага быстрого охлаждения и разбавления, существенно отличается от обработки, предлагаемой в патенте US 3161638, при осуществлении которой весь аммиак выпаривается из раствора при большом расходе энергии, вызывая осаждение и аммелина, и аммелида в твердом виде и необходимость их отфильтровывания из-за плохой растворимости в воде, не содержащей аммиак.

Кроме того, было установлено, что вышеописанный шаг нагревания обеспечивает не только превращение аммелина в меламин и аммелид, но и гидролиз мочевины (с образованием NH3 и СО2), непрореагировавшей в ходе основной реакции синтеза меламина, поступающей с расплавом меламина и проходящей далее для осуществления шага быстрого охлаждения.

В соответствии с другой особенностью настоящего изобретения, во избежание накопления аммелида в закрытом контуре маточного раствора вплоть до предела его растворимости с риском выпадения аммелида в осадок в процессе кристаллизации меламина, этот способ дополнительно включает следующие шаги:

- отделение части маточного раствора от потока маточного раствора, полученного после осуществления шага нагревания;

- удаление большей части аммелида из вышеуказанной части маточного раствора и

- возврат вышеуказанной части маточного раствора, по существу не содержащей аммелида, в поток маточного раствора.

В соответствии с изобретением часть маточного раствора, отделяемая от потока маточного раствора, полученного после осуществления шага нагревания, очень мала и предпочтительно составляет порядка 5-20 мас.%.

Удаление аммелида предпочтительно осуществляется путем деаммонизации (отпарки аммиака из) вышеуказанной отделенной части маточного раствора, что приводит к выпадению аммелида в осадок, и путем отделения твердого аммелида посредством фильтрации. После удаления твердого вещества путем фильтрации фильтрат как таковой возвращают в основной контур маточного раствора.

Дополнительные отличительные признаки и преимущества настоящего изобретения более понятны из следующего не ограничивающего описания некоторых вариантов осуществления способа получения меламина высокой степени чистоты, предлагаемого в изобретении, которое ведется со ссылками на прилагаемые чертежи.

Краткое описание чертежей

На этих чертежах представлены:

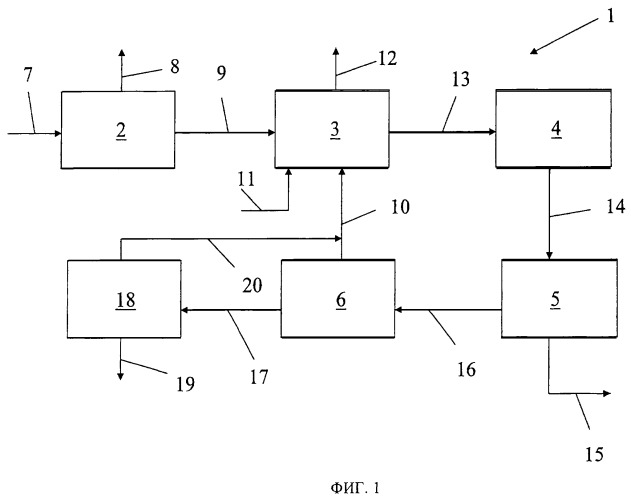

фиг.1 - блок-схема установки для получения меламина, предлагаемой в настоящем изобретении;

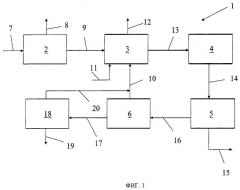

фиг.2 - устройство для быстрого охлаждения на установке для получения меламина, изображенной на фиг.1, предлагаемое в первом варианте осуществления настоящего изобретения;

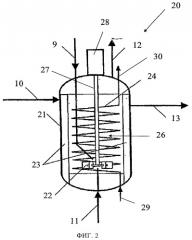

фиг.3 - устройство для быстрого охлаждения на установке для получения меламина, изображенной на фиг.1, предлагаемое во втором варианте осуществления настоящего изобретения;

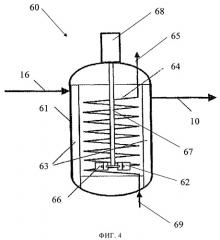

фиг.4 - устройство, предлагаемое в первом варианте осуществления настоящего изобретения, для обработки маточного раствора кристаллизации меламина с целью превращения аммелина в аммелид и меламин;

фиг.5 - устройство, предлагаемое во втором варианте осуществления настоящего изобретения, для обработки маточного раствора кристаллизации меламина с целью превращения аммелина в аммелид и меламин,

Подробное описание вариантов осуществления изобретения

На фиг.1 представлена блок-схема системы установки для производства меламина из мочевины под высоким давлением.

На этой установке для получения меламина, обозначенной в целом ссылочным номером 1, блок 2 обозначает реактор высокого давления для синтеза меламина, блок 3 обозначает секцию быстрого охлаждения расплава меламина, полученного в реакторе 2; блок 4 обозначает секцию кристаллизации меламина, блок 5 обозначает сепаратор для разделения жидких и твердых веществ с целью извлечения кристаллов меламина высокой степени чистоты, а блок 6 обозначает секцию обработки маточного раствора для конверсии аммелина.

В настоящем описании и в прилагаемой формуле изобретения, а также, если не указано иначе, выражение "средства для подачи или соединения, или напорный трубопровод (линия)", как правило, обозначает трубопроводы, соединительные трубопроводы или каналы, насосы, компрессор, эжекторы или другие известные устройства, которые используются на установке для транспортировки потока жидкости или газа из одного места в другое.

Напорный трубопровод 7 показывает поток жидкой мочевины, подаваемой в реактор 2, в котором она путем пиролиза превращается в меламин. Этот реактор 2 обычно работает в интервале давлений 70-200 бар и в диапазоне температур 360-420°С.

Прореагировавшая масса выпускается из реактора в виде двух отдельных потоков, а именно, потока 8 газа, содержащего аммиак и диоксид углерода, а также пары меламина, и потока 9 неочищенного меламина в жидкой фазе или в виде расплава, который содержит также некоторые примеси, такие как ОАТ и поликонденсаты.

После отделения паров меламина (которые в свою очередь возвращают в реактор 2) в обычном газоочистителе (не показан) газообразный поток 8 обычно рециркулирует на установку для синтеза мочевины.

Поток 9 неочищенного меламина, напротив, подают в секцию 3 быстрого охлаждения, где он вступает в тесный контакт с потоком 10 маточного раствора, причем последний поступает из секции 6 обработки для конверсии аммелина, способом, который подробнее раскрыт в последующем описании, для получения раствора меламина в концентрированной аммиачной воде, в котором присутствующие поликонденсаты в основном полностью превратились в меламин.

В секции 3 быстрого охлаждения поддерживается температура 150-190°С при аутогенном давлении и через нее проходит небольшой поток газообразного аммиака, вводимый по трубопроводу 11, тогда как избыточный аммиак выпускают по трубопроводу 12.

Раствор меламина, выпускаемый из секции 3 быстрого охлаждения, подают по напорному трубопроводу 13 в секцию 4 кристаллизации, в которой температуру снижают до 30-60°С при аутогенном давлении, что приводит к осаждению кристаллов меламина очень высокой степени чистоты, тогда как остаточные примеси и остаточный меламин остаются в растворе.

Поток жидкости, содержащий остаточные примеси и остаточный меламин (так называемый маточный раствор), и кристаллизованный меламин, выпускают из секции 4 кристаллизации и по напорному трубопроводу 14 подают в секцию 5 разделения жидких и твердых веществ, в которой кристаллизованный меламин отделяют от маточного раствора.

Кристаллы меламина, выгружаемые по напорному трубопроводу 15, смочены маточным раствором, который удаляют обычным способом промывки осадка в виде кристаллов на фильтре водой, получая фильтрат (содержащий растворенный меламин), который возвращают в контур маточного раствора. Кристаллы высушивают и подают на окончательную упаковку.

Из секции 5 разделения маточный раствор по напорному трубопроводу 16 транспортируют в секцию 6 обработки, в которой поток жидкости нагревают до 150-190°С при аутогенном давлении и выдерживают в таких условиях в течение 1-4 часов в зависимости от рабочей температуры (чем выше температура, тем короче время пребывания). Таким способом аммелин в растворе преимущественно превращается в меламин и в меньшей степени - в аммелид.

И, наконец, обработанный маточный раствор замыкает контур, рециркулируя по напорному трубопроводу 10 в секцию 3 быстрого охлаждения.

Чтобы исключить избыточное накопление аммелида в контуре маточного раствора и, следовательно, риск осаждения аммелида во время кристаллизации меламина, очень небольшую часть маточного раствора удаляют из секции 6 по напорному трубопроводу 17. В секции 18 удаления аммелида этот поток подвергают деаммонизации и, возможно, нейтрализации, обеспечивая осаждение аммелида, который отделяют путем фильтрации и выгружают по напорному трубопроводу 19, тогда как фильтрат, содержащий меламин, по напорному трубопроводу 20 возвращают в контур маточного раствора.

На фиг.2 изображено устройство для быстрого охлаждения меламина, предлагаемое в первом варианте осуществления настоящего изобретения, подходящее для использования в секции 3 быстрого охлаждения на установке для получения меламина, представленной на фиг.1. Это устройство для быстрого охлаждения в целом обозначено ссылочным номером 20,

Устройство 20 включает цилиндрическую вертикальную емкость 21, рассчитанную и сконструированную для эффективной работы под давлением, которое в основном не превышает рабочее давление реактора 2, например, под давлением 20-100 бар, предпочтительно, 30-70 бар, и в рабочем диапазоне температур для быстрого охлаждения меламина предпочтительно 150-190°С.

Емкость 21 имеет внутри мешалку с механическим приводом, в целом обозначенную ссылочным номером 26, и отражательные перегородки 23, расположенные вертикально по отношению к корпусу емкости 21, для передачи жидкости при перемешивании значительного количества энергии. Мешалка 26 имеет вертикальный вал 27, расположенный вдоль вертикальной оси емкости 21 от верхней до нижней части емкости 21, и лопастное (рабочее) колесо 22 на нижнем конце вала 27. Лопастное колесо 22 мешалки может быть турбинного или пропеллерного типа, а предпочтительно представляет собой плосколопастную турбину. Управление мешалкой 26 осуществляется соответствующим двигателем 28, находящимся вне емкости 21.

Кроме того, внутри емкости 21 имеются теплопередающие змеевики 24, которые могут быть выполнены в виде труб, внутри которых проходит жидкий теплоноситель, например, поток диатермического масла или напорная кипящая вода. В частности, жидкий теплоноситель поступает в емкость 21 и змеевики 24 по впускному трубопроводу 29 и сливается из них по выпускному трубопроводу 30.

Емкость 21 имеет также соответствующие отверстия (не показаны) для ввода маточного раствора, поступающего из секции 6 обработки, для ввода расплава меламина, поступающего из реактора 2, для впуска и выпуска газообразного аммиака и для выпуска раствора меламина.

В частности, в соответствии с настоящим изобретением маточный раствор вводят в емкость 21 по трубопроводу 10. Расплав меламина вводят по трубопроводу 9, который предпочтительно проходит внутри емкости 21 от ее верхней части и заканчивается в непосредственной близости от верхней части лопастного колеса 22 мешалки. Таким образом, как только расплав достигает верхней части лопастного колеса 22 мешалки, он преимущественно сразу же распределяется в жидкой фазе, присутствующей в емкости 21.

Газообразный аммиак подают в емкость по трубопроводу 11, который преимущественно проходит внутри емкости 21 от ее днища до нижней части лопастного колеса 22 мешалки. Таким образом, как только аммиак достигает нижней части лопастного колеса 22 мешалки, он сразу же разделяется на очень мелкие капельки и распределяется в жидкой фазе, присутствующей в емкости 21. Избыточный аммиак выпускают по трубопроводу 12.

В соответствии с изобретением в емкости 21 расплав меламина контактирует с маточным раствором и быстро охлаждается при температуре 150-190°С, предпочтительно - 160-180°С, в то время как полученный раствор остается в тесном контакте с газообразным аммиаком в течение 15-90 минут.

Таким образом, меламин переходит в раствор предпочтительно с концентрацией 8-16 мас.%, в то же время часть примесей, таких как поликонденсаты, образовавшиеся в реакторе 2, в результате реакции с аммиаком превращаются в меламин, обеспечивая практическое исчезновение поликонденсатов в полученном растворе меламина.

В этом смысле, в соответствии с изобретением аммиак, присутствующий в маточном растворе, и газообразный аммиак предпочтительно вводят в емкость 21, для того чтобы в указанном диапазоне температур, при равновесном давлении, достигнутом в емкости для быстрого охлаждения, поддерживать в вышеуказанном растворе концентрацию в интервале 20-35 мас.%. Кроме того, газообразный аммиак преимущественно очень хорошо диспергируется и распределяется в жидкой массе благодаря лопастному колесу 22 мешалки, которое создает высокоэффективную систему контактирования газа и жидкости.

Температурный режим в емкости 21 регулируется текущим в змеевиках 24 жидким теплоносителем, который отводит тепло из емкости 21 с целью поддержания требуемой температуры всей жидкой массы.

Жидкую фазу, сливаемую из емкости 21, транспортируют в следующую секцию 4 кристаллизации на установке 1, где ее сразу же охлаждают при аутогенном давлении до температуры окончательной кристаллизации в диапазоне 30-60°С. Такая транспортировка легко может быть осуществлена посредством трубопровода 13 при перепаде давления с помощью устройства регулирования уровня или с помощью насоса.

На фиг.3 изображено устройство, предлагаемое во втором варианте осуществления настоящего изобретения, для быстрого охлаждения меламина, подходящее для использования в секции 3 быстрого охлаждения на установке для получения меламина, показанной на фиг.1. Это устройство для быстрого охлаждения в целом обозначено ссылочным номером 40.

Элементам устройства 40 на фиг.3, которые конструктивно или функционально эквивалентны соответствующим элементам устройства 20 на фиг.2, присвоены одинаковые с ними ссылочные номера.

Устройство 40 включает емкость 41 и находящийся за пределами емкости 41 замкнутый контур, обозначенный в целом ссылочным номером 42. В замкнутом контуре 42 имеется всасывающий насос 44, теплообменник 45, трубопровод 43, соединяющий днище емкости 41 с насосом 44; трубопровод 46, соединяющий насос 44 с теплообменником 45, и трубопровод 47, соединяющий теплообменник 45 с емкостью 41.

В этом варианте осуществления изобретения все жидкости, подлежащие тщательному смешиванию, а именно, маточный раствор, поступающий из напорной линии (трубопровода) 10, расплав меламина, поступающий из напорной линии (трубопровода) 9, и газообразный аммиак, поступающий из напорной линии (трубопровода) 11, смешивают в трубопроводе 43 и посредством насоса 44 обеспечивают непрерывную циркуляцию полученной жидкой/газообразной фазы в замкнутом контуре 42 и в емкости 41. Это обеспечивает хорошее распределение аммиака в жидкой массе.

Регулирование температуры жидкости осуществляется с помощью теплообменника 45, в межтрубной зоне которого проходит жидкая/газообразная фаза, из которой теплоноситель по мере необходимости отводит тепло.

Поток раствора меламина непрерывно сливается из емкости 41 по трубопроводу 13 и направляется для осуществления шага кристаллизации в вышеуказанной секции 4.

На фиг.4 изображено устройство, предлагаемое в первом варианте осуществления изобретения, для обработки маточного раствора кристаллизации меламина с целью превращения аммелина в аммелид и меламин. Это устройство в целом обозначено ссылочным номером 60 и пригодно для использования в секции 6 обработки на установке для получения меламина, показанной на фиг.1.

Устройство 60 включает одну работающую под давлением емкость 61 с общим объемом, достаточным для обеспечения требуемого времени пребывания потока маточного раствора при выбранной температуре. Работающая под давлением емкость 61 оборудована внутри мешалкой 66 с механическим приводом и расположенными вертикально отражательными перегородками 63, помогающими жидкости при перемешивании получить тепло, передаваемое от змеевика 64, внутри которого проходит теплоноситель, например, конденсирующийся водяной пар. В частности, теплоноситель поступает в емкость 61 и змеевики 64 по подводящему трубопроводу 69 и выпускается по выпускному трубопроводу 65.

Мешалка 66 имеет вертикальный вал 67, расположенный вдоль вертикальной оси емкости 61 от ее верхней части до нижней части емкости 61 и лопастное колесо 62 на нижнем конце вала 67. Лопастное колесо 62 мешалки может быть турбинного или пропеллерного типа, а предпочтительно представляет собой плосколопастную турбину. Управление мешалкой 66 осуществляется соответствующим двигателем 68, находящимся вне емкости 61.

Внутри емкости 61 имеются также теплопередающие змеевики 64, которые могут быть выполнены в виде труб, внутри которых проходит жидкий теплоноситель, например, поток диатермического масла или водяного пара. В частности, жидкий теплоноситель поступает в емкость 61 и змеевики 64 по впускному трубопроводу 69 и сливается из нее по выпускному трубопроводу 65.

Маточный раствор вводят в емкость 61 по трубопроводу 16, тогда как обработанная жидкость выходит по трубопроводу 10.

На фиг.5 изображено устройство, предлагаемое во втором варианте осуществления настоящего изобретения, для обработки маточного раствора. кристаллизации меламина с целью превращения аммелина в аммелид и. меламин. Это устройство в целом обозначено ссылочным номером 70 и пригодно для использования в секции 6 обработки на установке для получения меламина, представленной на фиг.1.

Устройство 70 включает две работающие под давлением емкости 71А и 71В той же конфигурации, что и вышеописанная емкость 61, установленные последовательно на потоке жидкости. Такая конфигурация имеет преимущество, заключающееся в использовании емкостей намного меньшего объема, т.е., имеющих меньший объем, чем в варианте с одной емкостью 61.

В соответствии с другим вариантом осуществления изобретения (не показан), маточный раствор, поступающий из секции 5 разделения жидких и твердых веществ, может подогреваться при требуемой температуре в соответствующем теплообменнике, установленном на стороне входа емкости 61 в устройстве 60 или емкости 71А в устройстве 70. В этом случае теплопередающие змеевики 64 в емкости 61 или емкостях 71А и 71В уже не требуются.

В емкости 61 устройства 60 и в емкостях 71А и 71В устройства 70 вследствие повышения температуры давление раствора аммиака, образующего маточный раствор, повышается до 15-80 бар в зависимости от используемой концентрации аммиака.

Обработанный маточный раствор с уменьшенным содержанием аммелина и увеличенным содержанием меламина (и некоторым количеством аммелида) транспортируют в секцию 3 быстрого охлаждения, которая работает приблизительно при той же температуре и том же давлении, что и секция 6 конверсии аммелина.

Приведенные ниже примеры предназначены нагляднее показать возможности практического осуществления настоящего изобретения и его преимущества, но они не должны рассматриваться как ограничивающие его объем.

Пример 1

Проба расплава меламина весом 100 г, полученного с использованием высокого давления и удерживаемого в жидкой фазе при температуре 390°С и давлении 80 бар, после отделения отходящего газа имела следующий состав (в мас.%):

меламин 89,7%

OAT 1,0%

поликонденсаты 2,2%

непрореагировавшая мочевина 5,0%

растворенный NH3 1,3%

растворенный СО2 0,8%

Эту пробу быстро переместили в реактор с мешалкой, в котором поддерживали температуру 170°С и в который ранее были помещены 800 г водного раствора аммиака с концентрацией 31%. Внутреннее давление в емкости достигало 41 бар.

После перемешивания в течение 10 минут содержимое реактора быстро переместили в следующую емкость с мешалкой, оборудованную для быстрого охлаждения полученного раствора меламина примерно до 40°С. После достижения требуемой температуры внутреннее давление в емкости составляло примерно 1 бар.

Проба жидкой фазы, представленная для анализа, показала концентрацию меламина 0,67%, аммелина - 0,08%, что ниже предела его растворимости в водном растворе аммиака с концентрацией 31%, аммелида - 0,02%, что намного ниже предела его растворимости (2%). Поликонденсаты не обнаруживались. Имел место частичный гидролиз мочевины. Выделенные кристаллы меламина отличались очень высокой степенью чистоты.

Пример 2

Маточный раствор, имеющий указанный ниже состав (в мас.%),:

меламин 0,84%

аммелин 0,12%

аммелид 0,15%

аммиак 30,4%

водный баланс до 100%,

аналогичный раствору, полученному в примере 1 при осуществлении шага кристаллизации меламина, непрерывно со скоростью 800 г/час подавали в реактор с мешалкой объемом 1 литр, нагреваемый до 180°С для поддержания постоянной температуры. Для повышения давления до 66 бар в тот же реактор вводили газообразный аммиак. Поддерживая внутри постоянный уровень жидкости, продукт выгружали, охлаждали и анализировали. Аммелин в основном исчезал и приблизительно на 80% превращался в меламин, а остаток - в аммелид.

Такой же эксперимент повторяли в более мягких условиях, уменьшая концентрацию аммиака в два раза и работая при температуре 170°С и давлении 24 бара. Для того чтобы экспериментально обепечить существенную конверсию аммелина, скорость потока пришлось уменьшить до 250 г/час. Между тем основным продуктом реакции являлся аммелид.

Пример 3

Предлагаемый в изобретении способ получения меламина высокой степени чистоты осуществляли на опытной установке, изображенной на фиг.1.

Расплав меламина, имеющий тот же состав, какой указан в примере 1, подавали из реактора 2 высокого давления.

Этот расплав меламина со скоростью 100 кг/час подавали в секцию 3 быстрого охлаждения, в корпусной реактор с мешалкой (емкость 21), оборудованный как указано выше со ссылкой на фиг.2, при этом реактор 21 вмещал 150 литров жидкости, а процесс быстрого охлаждения и разбавления протекал в реакторе 21 при температуре 170°С.

В тот же реактор 21 со скоростью 810 кг/час непрерывно поступал рецикловый водный раствор аммиака, содержащий 250 кг/час аммиака и около 550 кг/час воды, остальное - в основном, растворенный меламин и аммелид (рецикловый маточный раствор). Вышеуказанный водный раствор аммиака поступал из секции 6 конверсии аммелина, также работающей при температуре 170°С, причем реактор 21 для быстрого охлаждения и секция 6 конверсии аммелина работали почти при одинаковом аутогенном внутреннем давлении 44 бара.

Реактор 21 для быстрого охлаждения, принимавший расплав меламина при температуре 380-390°С и раствор аммиака при температуре 170°С, являлся терморегулируемым; за счет соответствующего охлаждения температура в нем составляла 170°С.

Жидкость, которую непрерывно сливали из реактора для быстрого охлаждения, представляла собой раствор меламина с концентрацией 10,7-10,9%, практически не содержащий поликонденсатов меламина. После снижения давления его непрерывно подавали в секцию 4 кристаллизации, в охладитель-кристаллизатор объемом около 1 м, в котором температуру технологического материала поддерживали равной 45°С. В кристаллизаторе обеспечивали стабильное давление 1,2 бара.

Кристаллы меламина выпадали в осадок, образуя с маточным раствором суспензию, которую постепенно извлекали из кристаллизатора и направляли на центрифугу, которая обеспечивала отделение кристаллов, а также промывали их деминерализованной водой, тогда как фильтрат маточного раствора собирали в емкость при атмосферном давлении.

Маточный раствор, насыщенный 0,84% меламина и содержащий 0,12% аммелина и.0,17% аммелида, со скоростью примерно 940 литров/час непрерывно подавали в секцию 6 конверсии аммелина, в реактор с мешалкой (емкость 60), оснащенный внутренним паровым змеевиком, нагревающим жидкость и поддерживающим ее температуру равной 170°С, как указано выше со ссылкой на фиг.4. Для компенсации потерь при выделении кристаллов в реактор 60 вводили также небольшой поток газообразного аммиака до получения внутреннего давления 44 бара. Объем реактора составлял 2 м, обеспечивая время пребывания жидкой фазы, равное примерно 2 часам.

Благодаря такому режиму работы плохо растворимый аммелин превращали в меламин и аммелид, обеспечивая рециркуляцию водного раствора аммиака (маточного раствора) без риска осаждения аммелина во время осуществления шага кристаллизации меламина. Кроме того, в этом реакторе 60 эффективно осуществлялся гидролиз некоторого количества мочевины (0,45%), оставшейся в растворе в виде остатка от расплава меламина,

80% потока обработанного маточного раствора повторно направляли непосредственно в секцию 3 быстрого охлаждения, тогда как остальные 20% потока обработанного маточного раствора удаляли с целью удаления аммелида, в среднем около 0,4 кг/час, во избеж