Комплекс для ультразвукового контроля изделий и оптическое измерительное устройство комплекса

Иллюстрации

Показать всеИспользование: для неразрушающего контроля металлических изделий и конструкций. Сущностьзаключается в том, что комплекс для ультразвукового контроля изделий содержит сканирующую X-образную систему электромагнитно-акустических антенных решеток, состоящую из четырех линейных приемно-излучающих антенных решеток, расположенных в плане таким образом, что центры элементов антенных решеток лежат на двух пересекающихся прямых линиях, причем каждая антенная решетка расположена по одну сторону от точки их пересечения и снабжена соответствующим блоком импульсного подмагничивания, соединенным своим входом с одним из четырех выходов синхронизатора, пятый выход которого подключен ко входу генератора импульсов возбуждения, каждый из четырех выходов которого подключен ко входу соответствующей антенной решетки, выходы антенных решеток подключены к соответствующим входам многоканального приемного тракта, оптическое измерительное устройство, выходом подключенное к первому входу вычислительного блока, который также имеет связь через соответствующие шины обмена данных с синхронизатором, многоканальным приемным трактом и блоком отображения результатов контроля, по меньшей мере, все антенные решетки, блоки импульсного подмагничивания и оптическое измерительное устройство установлены на подвижной платформе, оснащенной датчиком пути и блоком управления движением платформы, при этом выход датчика пути подключен ко второму входу вычислительного блока, выход которого соединен со входом блока управления движением платформы. Технический результат: расширение функциональных возможностей системы неразрушающего контроля с одновременным улучшением ее дефектоскопических и эксплуатационных характеристик. 2 н.и 5 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к технике ультразвукового (УЗ) неразрушающего контроля металлических изделий и конструкций и может использоваться для обнаружения в них различных нарушений сплошности и однородности металла с определением координат, размеров и пространственной ориентации.

Наиболее целесообразно применение комплекса для автоматизированного сплошного контроля стыковых сварных соединений листов и труб как на их поверхности, так и внутри.

Известен способ ультразвукового неразрушающего контроля металлических конструкций, заключающийся в обработке сигналов, излучаемых в объект контроля (ОК) независимыми элементами матричных фазированных антенных решеток (ФАР), приеме отраженных сигналов элементами ФАР, их цифровой обработке и на основании результатов анализа отраженных УЗ сигналов от дефектов - выявление структуры исследуемого объекта - ЕР 2281189 A1, G01N 29/26, 2011 г.

В известном способе обеспечивается динамическая фокусировка ультразвука по глубине с одновременным динамическим изменением апертуры излучающих и приемных элементов ФАР. Для этого использована матричная ФАР. Нормальное относительно поверхности ОК излучение и прием УЗ волн ограничивает область диагностики этим способом по той причине, что позволяет контролировать только толщину материала и обнаруживать расслоения. Его применение возможно для стенок труб и листов, но не для контроля стыковых сварных соединений этих изделий.

Прототипом изобретения является комплекс для ультразвукового контроля изделий, описанный в статье авторов Jorg Ininger, Ulrich Semmler, Olaf Schroeder, Stephan Falter and Frank Kahmann «Automated ultrasonic testing of submerged-arc welded (SAW) pipes using phased-arrays», 18-я Мировая Конференция по неразрушающему контролю, 16-20 апреля 2012 г., Дурбан, Южная Африка (копия приложена).

В известном комплексе для продольно и поперечно (относительно оси шва трубы) ориентированных вертикальных дефектов используются отдельные ФАР, работающие в своих схемах прозвучивания. Для продольных дефектов используют схему прозвучивания перпендикулярно шву. Для поперечных дефектов используют две схемы прозвучивания:

одну - вдоль шва и вторую - под острым (в частности - под 45°) углом к его оси с приемом сигналов другой ФАР. Для повышения надежности обнаружения обоих видов дефектов облучение ультразвуком шва и прием сигналов ведут с обеих сторон относительно зоны расположения вероятных дефектов. В результате при реализации второй схемы прозвучивания для обнаружения поперечно ориентированных дефектов используют Х-образную схему расположения ФАР в плане.

Кроме того, при достаточно толстых стенках труб для обнаружения дефектов в средней части стенки требуется использовать не одну, а две пары ФАР с обработкой сигналов, прошедших тандемными траекториями в стенке. Это относится к обоим видам дефектов.

Для горизонтально ориентированных дефектов (расслоений) используют отдельные ФАР с каждой стороны от валика усиления шва с вводом УЗ сигналов по нормали к поверхности металла. Причем эти ФАР не позволяют обнаруживать горизонтальные дефекты в самом шве, особенно при широком валике усиления.

Недостатки прототипа.

Использование комплекса в самом совершенном виде, т.е. при выявлении всех возможных для него видов дефектов, количество применяемых УЗ ФАР достаточно велико.

Другой недостаток прототипа заключается в том, что для создания акустического контакта ФАР с объектом контроля используют жидкость, в частности воду, либо при непосредственном контакте твердых призм ФАР с поверхностью металла, либо при использовании призм с жидкостным наполнением.

Это способ контакта сложен, не очень надежен и требует слежения за его состоянием. Для этого используют специальные каналы приема УЗ сигналов от излучающей ФАР к приемной в каждой схеме прозвучивания.

Следствием использования жидкостного акустического контакта является то, что контроль ведут поперечными УЗ волнами с вертикальной поляризацией при наклонном к поверхности металла их вводе и приеме и продольными УЗ волнами при вводе и приеме по нормали к поверхности металла. Поэтому наряду с рабочим типом волн в ОК вводятся также поверхностные волны Релея, ухудшающие отношения полезных сигналов к шуму в приемных трактах аппаратуры. При отражениях поперечных волн с вертикальной поляризацией от поверхностей металла возникают трансформированные продольные волны, которые также являются дополнительными помехами.

В связи с этим, техническая задача, решаемая изобретением, заключается в расширении функциональных возможностей системы неразрушающего контроля с одновременным улучшением ее дефектоскопических и эксплуатационных характеристик.

Эта задача решена комплексом для ультразвукового контроля изделий, содержащим сканирующую Х-образную систему электромагнитно-акустических антенных решеток, состоящую из четырех линейных приемно-излучающих антенных решеток, расположенных в плане таким образом, что центры элементов антенных решеток лежат на двух пересекающихся прямых линиях, причем каждая антенная решетка расположена по одну сторону от точки их пересечения и снабжена соответствующим блоком импульсного подмагничивания, соединенным своим входом с одним из четырех выходов синхронизатора, пятый выход которого подключен ко входу генератора импульсов возбуждения, каждый из четырех выходов которого подключен ко входу соответствующей антенной решетки, выходы антенных решеток подключены к соответствующим входам многоканального приемного тракта, оптическое измерительное устройство, выходом подключенное к первому входу вычислительного блока, который также имеет связь через соответствующие шины обмена данных с синхронизатором, многоканальным приемным трактом и блоком отображения результатов контроля, по меньшей мере, все антенные решетки, блоки импульсного подмагничивания и оптическое измерительное устройство установлены на подвижной платформе, оснащенной датчиком пути и блоком управления движением платформы, при этом выход датчика пути подключен ко второму входу вычислительного блока, выход которого соединен со входом блока управления движением платформы, а каждый из элементов антенных решеток представляет собой пару изолированных катушек - излучающую и приемную, расположенных одна на другой и выполненных прямоугольными или овальными, при этом большая сторона прямоугольника или большая ось овала перпендикулярна соответствующей прямой линии Х-образной системы.

Кроме того, комплекс имеет ряд признаков, характеризующих его в частных случаях выполнения, а также - для усиления достигаемых эффектов:

- подключение каждого из четырех выходов генератора импульсов возбуждения ко входу соответствующей антенной решетки, а также подключение выходов антенных решеток к соответствующим входам многоканального приемного тракта осуществляется с помощью соответствующей многоканальной шины передачи сигналов;

- каждый блок импульсного подмагничивания содержит генератор импульсов и магнитную систему в виде магнитопровода с обмоткой, при этом блоки расположены в плане так, что ближайшие друг к другу полюса магнитопроводов одноименны;

- каждый канал многоканального приемного тракта содержит последовательно соединенные усилитель и аналого-цифровой преобразователь;

- блок отображения результатов контроля выполнен в виде дисплея со вспомогательными устройствами;

Функциональные возможности расширены путем добавления в систему функций автоматического слежения за швом и измерения его геометрических характеристик, а также использования системы в режиме УЗ контроля волноводным эхо-методом.

Дефектоскопические характеристики системы улучшены благодаря использованию УЗ SH волн, метода цифровой фокусировки антенных решеток (АР) в сочетании с методом синтезирования апертуры в процессе движения АР по поверхности ОК при реконструкции внутренней структуры ОК и метода TOFD для уточнения границ вертикальных дефектов.

Эксплуатационные характеристики улучшены вследствие отказа от жидкостного акустического контакта, что делает, в частности, систему пригодной для внутритрубного контроля в газовой среде высокого давления, уменьшения количества АР и упрощения начальной юстировки системы перед контролем.

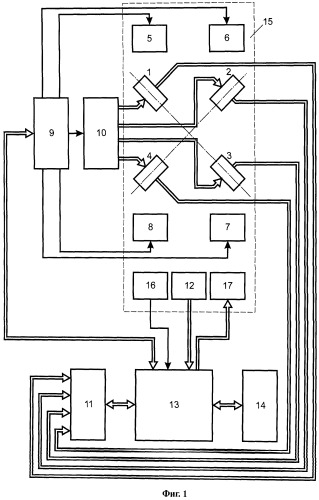

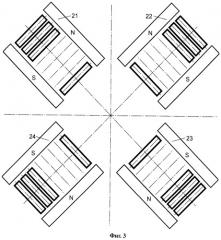

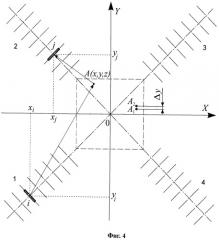

Изобретение иллюстрируется рисунками, где на фиг.1 показана блок-схема комплекса, на фиг.2(а, б) - фронтальный и вид сверху элементов антенных решеток, на фиг.3 - схема расположения антенных решеток и полюсов магнитопроводов блоков импульсного подмагничивания, на фиг.4 - траектория распространения УЗ сигнала в системе антенных решеток, на фиг.5 показана схема расположения элементов оптического измерительного устройства, на фиг.6 - блок-схема системы обработки для получения координат и изображения профиля сварного шва оптическим измерительным устройством.

Комплекс, представленный на фиг.1, содержит сканирующую Х-образную систему электромагнитно-акустических антенных решеток 1-4, состоящую из четырех линейных приемно-излучающих АР, расположенных в плане таким образом, что центры элементов АР 1-4 лежат на двух пересекающихся прямых линиях, причем каждая АР расположена по одну сторону от точки их пересечения.

Х-образная система АР определяет геометрию расположения линий, вдоль которых выстроены элементы АР: эти линии попарно совпадают (одна является продолжением другой), а общие линии элементов каждой пары АР пересекаются в центральной точке.

Эту точку пересечения назовем центральной точкой системы.

Используемые в комплексе электромагнитно-акустические АР 1-4 обеспечивают следующие возможности:

- не требуется контактная жидкость;

- рабочий тип УЗ волн - поперечные с горизонтальной поляризацией (SH волны), которые обладают многими преимуществами перед поперечными волнами с вертикальной поляризацией (SV волнами), используемыми в системе-прототипе;

- в комплексе дополнительно реализован дифракционно-временной метод УЗ контроля (международная аббревиатура «TOFD») на SH волнах, повышающий точность оценки координат дефектов;

- каждая АР обеспечивает измерение толщины основного металла;

- комплекс реализует волноводный метод УЗ контроля при сканировании блоком АР в направлении, совпадающем с направлением прозвучивания любой из пар противоположно расположенных АР (при повороте блока АР на 45° относительно основного направления).

Три последних свойства стали возможными благодаря применению SH волн, которые:

- при отражениях от поверхностей металла не дают трансформированных продольных волн и не порождают паразитных релеевских волн, при их излучении также не появляются релеевские волны;

- в наименьшей степени отклоняются от прямого направления распространения в неоднородной структуре аустенитных сварных швов;

- не теряют энергию при распространении вдоль поверхностей металла на любой глубине, включая и саму поверхность, и не переходят на поверхностях в волны неоднородных типов, что способствует их распространению на большие расстояния.

Каждая из четырех АР 1-4 снабжена соответствующим блоком 5-8 импульсного подмагничивания, входом соединенным с одним из четырех выходов синхронизатора 9, пятый выход которого подключен ко входу генератора 10 импульсов возбуждения элементов АР 1-4, каждый из четырех выходов которого подключен ко входу соответствующей АР, а выходы АР 1-4 подключены к соответствующим входам многоканального приемного тракта 11, каждый канал которого содержит последовательно соединенные усилитель и аналого-цифровой преобразователь (не показаны).

Для взаимодействия каждого элемента АР 1-4 с генератором 10 и многоканальным приемным трактом 11, подключение каждого из четырех выходов генератора 10 импульсов возбуждения ко входу соответствующей АР 1-4, а также подключение выходов АР 1-4 к соответствующим входам многоканального приемного тракта 11 осуществляется с помощью соответствующей многоканальной шины передачи сигналов.

Оптическое измерительное устройство 12, которое описано ниже, связано своим выходом с первым входом вычислительного блока 13, который также имеет связь через соответствующие шины обмена данных с синхронизатором 9, многоканальным приемным трактом 11 и блоком 14 отображения результатов контроля, который может быть выполнен в виде дисплея со вспомогательными устройствами.

По меньшей мере, все АР 1-4, блоки 5-8 импульсного подмагничивания и оптический измерительный блок 12 установлены на подвижной платформе 15, которая оснащена датчиком пути 16, передающим информацию о ее положении при движении на второй вход вычислительного блока 13.

Автоматическое перемещение платформы 15 по заданной траектории на ОК, в частности, вдоль прямой линии или вдоль валика усиления сварного шва осуществляется по командам от блока 17 управления движением платформы, вход которого соединен с выходом вычислительного блока 13.

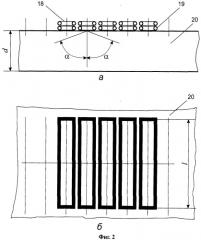

Каждый из элементов АР 1-4 (фиг.2, а, б) представляет собой пару изолированных катушек - излучающую катушку 18 и приемную катушку 19, которые расположены одна на другой и выполнены прямоугольными, при этом большая сторона прямоугольника перпендикулярна соответствующей прямой линии Х-образной системы.

При использовании варианта выполнения катушек 18 и 19 овальными, большая ось овала перпендикулярна соответствующей прямой линии Х-образной системы (вариант не показан).

Элементы АР 1-4 с катушками 18 и 19 размещены на ОК 20.

Обозначения, принятые на фиг.2:

α - угол между нормалью к плоскости расположения катушек 18, 19 и выбранным направлением максимума диаграммы направленности излучения - приема элемента АР в плоскости, проходящей через середины катушек АР и перпендикулярной плоскости их расположения. Поскольку токи в проводниках этих катушек противофазны, то акустические возмущения частиц металла в поверхностном слое ОК 20 от них также возникают в противофазе;

d - толщина ОК 20;

l - длина катушки.

Направление максимума диаграммы направленности элементов АР для контроля сварного шва выбрано из условия облучения зоны сварного шва наиболее удаленным от нее элементом АР при максимальном (ограниченном вычислительным блоком системы) количестве М отражений УЗ сигнала от поверхностей ОК. При этом амплитуда и форма зондирующего сигнала в направлении вдоль поверхности ОК (α=90°) не должны существенно отличаться от этих параметров сигнала в направлении максимума диаграммы направленности. Критерий допустимости этих отличий - дополнительный к полуволновому набег фазы сигнала одного проводника элемента АР относительно другого при распространении УЗ сигнала вдоль поверхности ОК, равный λ/8. По этому критерию αmin=53°.

Блоки 5-8 импульсного подмагничивания содержат генераторы импульсов и магнитные системы в виде магнитопроводов 21-24 с обмотками, при этом блоки 5-8 расположены в плане так, что ближайшие друг к другу полюса магнитопроводов 21-24 одноименны (фиг.3).

Использование во всех ЭМА АР импульсного подмагничивания позволяет исключить эффект притяжения сканера к металлу ОК магнитными силами перед началом работы системы, а в процессе работы эти силы незначительны.

Комплекс реализует два режима контроля: томографический, с визуализацией внутренней структуры металла, в частности стыкового сварного соединения на всей его длине, и обзорный, позволяющий реконструировать карту расположения дефектов в плане листового проката или стенки трубы.

При работе системы в томографическом режиме используются два метода ультразвукового контроля: эхометод по реализациям от АР, расположенных справа и слева относительно направления от излучающей АР на центральную точку системы АР (см. фиг.4), и от самой АР, посылающей в ОК зондирующие сигналы и работающей также в качестве приемной, и дифракционно-временной метод (TOFD) по реализациям от АР, расположенной напротив излучающей АР. Сканирование системы АР в этом режиме происходит в направлении биссектрисы угла между линиями расположения элементов АР (см. фиг.4, вдоль оси Y).

При работе аппаратуры в обзорном режиме используется волноводный эхометод, при котором задействована одна пара противоположно установленных АР, например АР 1 и АР 3, а сканирование производится в направлении, перпендикулярном к линии расположения их элементов.

Синхронизатор 9 вырабатывает серию управляющих сигналов, обеспечивающих согласованную работу всех АР 1-4 с остальными блоками. По сигналам от синхронизатора 9 включаются в нужные моменты времени блоки 5-8 и генератор 10 импульсов возбуждения по многоканальным шинам посылает импульсы на излучающие катушки 18 каждой АР.

Многоканальный приемный тракт 11 обеспечивает усиление и преобразование в цифровую форму сигналов от каждого элемента каждой АР 1-4. Количество независимых каналов тракта 11 равно общему количеству элементов во всех АР. Каждый канал состоит из последовательно соединенных усилителя и аналого-цифрового преобразователя (АЦП).

Количество элементов во всех АР в общем случае может быть разным. Но, как правило, оно одинаковое во всех АР.

Оптическое измерительное устройство 12 содержит лазерный модуль для формирования световой линии на заданном участке ОК 20, видеокамеру для оптического приема отраженной световой линии и систему обработки для получения координат и изображения профиля сварного шва, которые затем передаются в вычислительный блок 13.

При контроле основного металла изделий металлопроката в обзорном режиме оптическое измерительное устройство 12 не задействуется.

Вычислительный блок 13 производит реконструкцию изображений из реализации оцифрованных УЗ колебаний, принимаемых всеми элементами АР 1-4. Вычислительный блок 13 содержит память реализации, входы которой подключены к выходам АЦП многоканального приемного тракта 11 через шину обмена данных, а выходы памяти реализации соединены с процессором, к которому подключена накопительная память. Выход процессора подключен к памяти изображений, выход которой является выходом вычислительного блока 13.

В томографическом режиме реконструкция изображений выполняется методом цифровой фокусировки АР (ЦФА) по алгоритмам синтезированной фокусируемой апертуры с использованием многократных отражений УЗ колебаний от поверхностей ОК 20 при известной его толщине d.

Вычислительный блок 13 реконструирует и записывает в память изображений трехмерный массив данных об отражательной способности точек внутреннего строения ОК 20. При движении платформы 15 с АР 1-4 реконструируемый объем данных непрерывно наращивается в направлении движения. При этом происходит накопление информации в каждой точке объема от последовательных положений платформы на поверхности ОК 20, т.е. реконструкция выполняется путем синтезирования апертуры, которая синтезируется перебором элементов АР 1-4 и перемещением самих АР по поверхности ОК 20.

Шаг реконструкции выбирают достаточно малым, соизмеримым с величиной минимального обнаруживаемого отражателя. Из реконструированного объема данных на экран блока 14 может быть выведено изображение сечения (томограмма) любого типа и любого положения относительно центральной точки системы АР 1-4.

Пары АР (излучающая в совмещенном режиме и каждая из приемных справа и слева от излучающей), задействованные в работе эхометодом, позволяют не пропустить при контроле вертикальные плоскостные несплошности металла любой ориентации, а также объемные неоднородности. Пара АР, задействованная в работе дифракционно-временным методом, дает уточняющие данные по координатам обнаруживаемых несплошностей и данные о толщине ОК 20.

В обзорном режиме вычислительный блок 13 реконструирует карту расположения несплошностей и других нарушений качества металла в плане поверхности ОК 20.

Блок 14 отображения результатов контроля предназначен для вывода на экран любого изображения из реконструированного трехмерного массива данных об отражательной способности точек материала ОК и изображений, реконструированных в обзорном режиме. Этот блок представляет собой дисплей со вспомогательными устройствами.

При контроле основного металла изделий металлопроката волноводным эхометодом направление максимума диаграммы направленности элементов АР выбирается вдоль поверхности ОК (α=90°).

При использовании комплекса последовательно в обоих режимах (томографическом и обзорном) угол α выбирается из компромиссных соображений и, как правило, близок к 70°.

Магнитные системы блоков 5-8 импульсного подмагничивания, содержащие генератор импульсов и магнитную систему в виде магнитопровода с обмоткой, создают импульсное магнитное поле в металле ОК 20, вектор индукции которого направлен вдоль поверхности ОК и параллелен проводникам элементов АР 1-4. Блоки 5-8 расположены в плане так, что ближайшие друг к другу полюса магнитопроводов 21-24 одноименны (фиг.3); такое расположение улучшает равномерность поля в межполюсном пространстве. В общем случае полюса магнитопроводов могут располагаться на поверхности ОК произвольно.

При параллельной взаимной ориентации вектора магнитной индукции и катушек 18, 19, элементы АР 1-4 в режиме излучения возбуждают в металле ОК 20 только поперечные УЗ волны с горизонтальной поляризацией, а в режиме приема преобразуют в электрические сигналы колебания УЗ волн только такого типа. Благодаря этому избирательному свойству элементов АР комплекс реализует дифракционно-временной метод на поперечных УЗ волнах.

Время действия магнитного поля равно интервалу, начинающемуся до посылки первого зондирующего импульса в ОК 20 первым элементом излучающей АР. Интервал заканчивается после приема УЗ колебаний, отраженных от наиболее удаленного от элементов всех АР возможного отражателя и вызванных последним зондирующим импульсом АР.

Оптическое измерительное устройство 12, используемое в комплексе для определения координат и изображения профиля сварного шва, является самостоятельным изобретением в составе комплекса, расширяющим его функциональные возможности путем реализации функции автоматического слежения за сварным швом и измерения его геометрии.

Известные аналоги, приведенные ниже, не могут использоваться в составе комплекса с указанным техническим эффектом.

Известно устройство, содержащее систему технического зрения, включающую телекамеру на основе ПЗС-матрицы и различающиеся по направлениям освещения контролируемой поверхности импульсные осветительные системы с блоком их управления и синхронизации с телекамерой, а также устройство оптического сопряжения телекамеры с контролируемой поверхностью и систему сканирования поверхности контролируемого объекта. Устройство оптического сопряжения выполнено многоракурсным и его одноракурсные каналы содержат оптические диафрагмирующие и поворотные элементы, обеспечивающие оптическое выделение и оптическое сопряжение отдельных участков боковой поверхности контролируемого объекта с соответствующими участками ПЗС-матрицы телекамеры - RU 2156436 С2, G01B 11/24, 2000 г.

Используемая в системе технического зрения телекамера на основе ПЗС-матрицы и различающиеся по направлениям освещения контролируемой поверхности импульсные осветительные системы с блоком их управления и синхронизации с телекамерой усложняют всю систему контроля при ее использовании для выявления нарушений формы сварного стыкового соединения. Предназначенное для измерения формы объекта управление всей системой является достаточно сложным.

Прототипом изобретения является устройство для измерения формы объекта, содержащее, по меньшей мере, две светоизлучающих системы, оптически связанных с фотоприемником, блок коммутации, подключенный входом к одному из выходов вычислительного блока, а выходом - к каждой светоизлучающей системе, при этом фотоприемник подключен выходом ко входу вычислительного блока, оптические оси светоизлучающих систем размещены в одной плоскости и расположены друг к другу под углом 5-80° - RU 2256878 C1, G01B 11/24, 2005 г.

Недостаток прототипа состоит в использовании не менее двух светоизлучающих систем, в процессе работы которых измеряется форма объекта. Усложненный алгоритм работы вычислительного блока для осуществления указанной функции уменьшает точность измерения.

В связи с этим, техническая задача, решаемая изобретением, состоит в повышении точности измерения при упрощении управления устройством.

Эта задача решена оптическим измерительным устройством, содержащим лазерный модуль с цилиндрической линзой на выходе для формирования световой линии на заданном участке объекта контроля, видеокамеру для оптического приема отраженной световой линии и систему обработки для получения координат и изображения профиля сварного шва, включающую в себя последовательно соединенные фильтр амплитудной селекции, фильтр частотной селекции, блок выделения фрагментов изображения и блок вычисления координат изображения, при этом вход фильтра амплитудной селекции соединен с выходом видеокамеры, а выход блока вычисления координат изображения является выходом устройства.

Для повышения эффективности при определении размеров сварного шва, лазерный модуль с цилиндрической линзой на выходе установлен так, что угол падения плоскости светового потока на выходе цилиндрической линзы к поверхности объекта контроля максимальный, а видеокамера установлена перпендикулярно к объекту контроля.

На фиг.5 показана схема расположения элементов устройства, на фиг.6 - блок-схема системы обработки для получения координат и изображения профиля сварного шва.

Оптическое измерительное устройство по фиг.5 содержит лазерный модуль 25 с цилиндрической линзой 26 на выходе и видеокамеру 27.

Цилиндрическая линза 26 преобразует лазерный луч 28 в плоскость 29 светового потока (на фиг.5 показан рабочий сектор плоскости), след которого на поверхности ОК 20 формирует световую линию 30, образующуюся пересечением плоскости 29 и сварного шва 31 на ОК 20.

Система обработки по фиг.6 включает в себя последовательно соединенные фильтр 32 амплитудной селекции, фильтр 33 частотной селекции, блок 34 выделения фрагментов изображения и блок 35 вычисления координат изображения.

Вход фильтра 32 соединен с выходом видеокамеры 27, а выход блока 35 вычисления координат изображения является выходом всего устройства, который в комплексе соединяется с первым входом вычислительного блока 13.

В данной конструкции может использоваться серийный полупроводниковый лазерный модуль ML-04-15 с длиной волны 635 нм (видимый красный цвет).

Для фиксации отраженного лазерного излучения может использоваться видеокамера Panasonic BB-HCM531.

Работа устройства осуществляется следующим образом.

Принцип работы устройства основан на анализе отраженного лазерного излучения, находящегося в поле обзора видеокамеры 27, охватывающей след лазерного луча 28 после преобразования его цилиндрической линзой 26 на поверхности сварного шва 31 в виде световой линии 30.

При освещении идеально плоской поверхности ОК 20 граничная линия светового потока - световая линия - будет представлять собой отрезок прямой; при наличии сварного шва 31 световая линия 30 будет искажена пропорционально размеру шва.

При этом очевидно, что максимальной эффективности при определении размеров сварного шва можно добиться, предельно увеличивая угол падения плоскости 29 светового потока, т.к. при этом увеличивается толщина световой линии 30, причем максимальное значение этого угла ограничено только конструкцией системы и требуемым разрешением.

Оптическая система используемого лазерного модуля позволяет получить толщину световой линии 30 около 100 мкм при нормальном угле падения: если он составляет 30 градусов, толщина граничной линии составит около 200 мкм. Это позволяет работать при скорости перемещения подвижной платформы 15 до 0,35 метров в минуту, что, при съемке видеокамерой со скоростью 30 кадров в секунду, обеспечивает разрешение не хуже 200 мкм без потерь данных.

Анализ изображения с видеокамеры 27 осуществляется системой обработки для получения координат и изображения профиля сварного шва, где, при использовании специального программного обеспечения (ПО), созданного на основе открытых библиотек Open CV (библиотеки алгоритмов компьютерного зрения, обработки изображений и численных алгоритмов общего назначения, опознавания образов с открытым исходным кодом), формируются сигналы управления движением платформы 15, а также создается изображение сварного шва.

Использование монохромного лазерного излучения позволяет задать устойчивые критерии для выделения полезной информации при обработке получаемого видеоизображения - это строго постоянная длина волны (цвет на изображении) и высокая амплитуда областей полезного сигнала.

Исходные данные от видеокамеры 27 в виде последовательности байт, определенным образом описывающих каждую из точек, составляющих видеоизображение, подвергаются программной фильтрации по амплитуде в фильтре 32, т.е. все данные, соответствующие яркости точек изображения ниже определенного, экспериментально подобранного порога, отсекаются. Далее, в фильтре 33 частотной селекции из получившейся цифровой последовательности отсекаются все данные, описывающие точки на видео изображении, цвет которых не соответствует длине волны используемого лазера.

Затем, в блоке 34 выполняются процедуры выделения фрагментов изображения сварного шва 31. При этом используется то обстоятельство, что на изображении участки отраженного лазерного излучения, не содержащие сварного шва, представляют собой отрезки прямых, следовательно нахождение этих отрезков и определение их границ приводит и к определению границ сварного шва.

В алгоритмах библиотек Open CV имеется соответствующая функция «cvHough-Lines2», осуществляющая нахождение отрезков прямых на основе преобразований Хафа.

Используя эту функцию, вычисляются длины и наклон искомых отрезков прямых.

Поскольку крепление излучающего лазерного модуля 25 не предусматривает его разворот вдоль продольной оси, при освещении плоской поверхности без дефектов должны присутствовать только отрезки с нулевым наклоном, поэтому на этом этапе отбрасываются все получаемые отрезки прямых с ненулевым наклоном.

Затем учитываются только оставшиеся отрезки с нулевым наклоном, границы которых и являются границами сварного шва 31.

В блоке 35 вычисления координат изображения производится накопление и дальнейшая обработка координат сварного шва, полученных в каждом видеокадре.

С выхода блока 35, являющегося выходом всего устройства 12, информация о координатах сварного шва 31 на поверхности ОК 20 передается в вычислительный блок 13, который, в соответствии с заданными параметрами комплекса в его программе, вычисляет кривую движения платформы 15 относительно сварного шва 31 и передает данные для курсовой корректировки на вход блока 17 управления движением платформы 15.

Кроме того, вычисление кривой движения платформы 15 обеспечивает выдачу на блок 14 отображения результатов контроля, величину смещения кромок сварного шва 31 и среднюю высоту его валика усиления.

Оптическое измерительное устройство 12, работающее в составе комплекса в томографическом режиме, при непрерывном сканировании блоком АР вдоль сварного шва обеспечивает:

- измерение величины линейного смещения кромок шва;

- измерение углового смещения кромок шва (угла между листами основного металла в направлении поперек шва);

- слежение за осью шва для поддержания точного положения блока АР над швом. Кроме того, наличие оптического измерительного устройства 12 существенно упрощает начальную механическую юстировку сканера на сварном шве, которая в данной конструкции осуществляется в автоматическом режиме путем анализа данных, передаваемых блоком 35 вычисления координат изображения на вход вычислительного блока.

Работа комплекса в томографическом режиме.

Основу действия комплекса составляет принцип поочередного зондирования ОК 20 каждым элементом каждой АР 1-4. Прием УЗ колебаний производится сразу всеми элементами всех АР одновременно. Вначале производится зондирование АР 1 с первого элемента до последнего, затем АР 2, АР 3, АР 4 и снова АР 1. И так непрерывно зондирование повторяется. Многоканальный приемный тракт 11 усиливает и оцифровывает принятые УЗ колебания ото всех элементов всех АР 1-4 после каждого зондирующего сигнала. Оцифрованные реализации УЗ колебаний независимо друг от друга записываются в память реализации блока 13.

Для этого блоки комплекса взаимодействуют следующим образом.

По сигналу от синхронизатора 9 одновременно включаются блоки 5-8 импульсного подмагничивания и их генераторы подают напряжение на обмотки магнитопроводов 21-24. Через некоторый интервал времени, необходимый для нарастания индукции магнитного поля в ОК 20 до рабочей величины, генератор 10 импульсов возбуждения элементов АР подает импульс возбуждения на излучающую катушку 18 первого элемента АР 1. В ОК 20 излучается зондирующий импульс. В этот момент все приемные катушки 19 всех АР 1-4 начинают принимать УЗ колебания из ОК 20. Эти колебания, преобразованные в электрические, усиливаются в каналах приемного тракта 11, оцифровываются и записываются в память реализации вычислительного блока 13 независимо друг от друга и без каких-либо преобразований и временных сдвигов. Эти колебания записываются в интервале времени, превышающем время распространения УЗ колебаний от излучающей катушки 18 АР 1 к наиболее дальней визуализируемой точке ОК 20 и обратно - к самой удаленной от нее приемной катушке 19 АР, отстоящей от этой точки наиболее далеко, например точка А от АР 4 на фиг.4. В этих колебаниях присутствует шум структуры материала ОК, импульсы отражений зондирующего сигнала от границ материала и, в случае каких-либо несплошностей материала - импульсы отражений от них. По окончании интервала записи принятых колебаний генераторы блоков 5-8 отключают напряжения на обмотках магнитопроводов 21-24.

Далее, снова по сигналу от синхронизатора 9 одновременно включаются блоки 5-8 импульсного подмагничивания и затем генератор 10 импульсов возбуждения по сигналу от синхронизатора 9 возбуждает излучающую катушку 18 второго элемента АР 1, который посылает в ОК 20 зондирующий импульс. Снова происходит прием и запись принятых колебаний в память. Но колебания, принятые приемной катушкой 19 первого элемента АР 1, в данном случае не записываются, т.к. реализация этих колебаний, согласно принципу взаимности, тождественна той, которая уже была принята приемной катушкой 19 второго элемента АР 1 при посылке зондирующего импульса излучающей катушкой 18 ее первого элемента в предыдущем цикле зондирования-приема УЗ колебаний.

Затем, в третьем цикле зондирования-приема УЗ колебаний все происходит аналогично изложенному выше, только зондирующий импульс в ОК 20 посылает излучающая катушка 18 третьего элемента АР 1, а колебания в память записываются ото всех элементов всех АР 1-4, за исключением колебаний, принятых приемной катушкой 19 API от первого и второго ее элементов.

При посылке зондирующего сигнала излучающей катушкой 18 последнего элемента АР 1, прием УЗ колебаний и их запись производится только приемной катушкой 19 от этого элемента АР 1, т.е. он работает в совмещенном режиме. Сигналы ото всех элементов АР 2, 3, 4 также записываются в память реализации вычислительного блока 13.

Затем зондирование продолжается также поочередно элементами АР 2, а прием УЗ колебаний аналогичен изложенному выше элементами АР 2, АР 3 и АР 4. АР 1 в работе уже не участвует. Далее зондирование продолжается элементами АР 3, а прием - элементами АР 3 и АР 4, аналогично изложенному.

После выполнения всех этих циклов зондирования-приема УЗ колебаний всеми АР 1-4, т.е. после того, как все излучающие катушки 18 элементов всех АР совершат по одной посылке зондирующего импульса в ОК 20, в памяти окажутся записанными N реализации:

N = m ⋅ ( m + 1 ) 2 ( 1 )

где:

N- общее количество реализации принятых колебаний;

m - с