Способ получения по меньшей мере одного диарилкарбоната по меньшей мере из одного диалкилкарбоната и по меньшей мере из одного ароматического гидроксисоединения

Иллюстрации

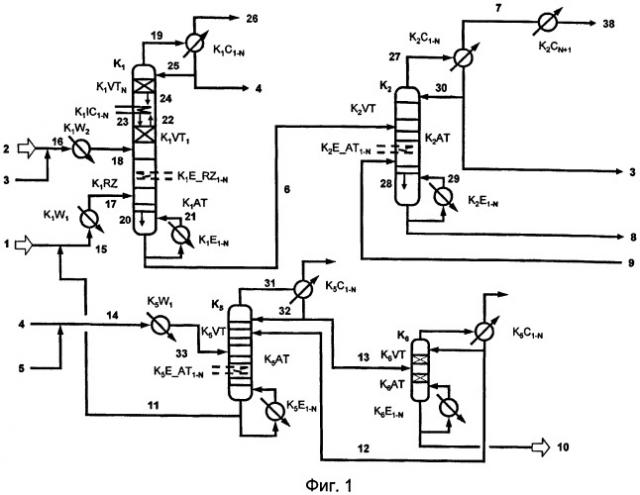

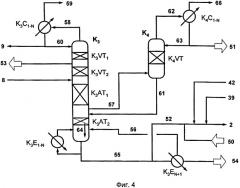

Показать всеИзобретение относится к способу получения по меньшей мере одного диарилкарбоната общей формулы (I), в которой R, R′ и R″ независимо друг от друга означают атом водорода, неразветвленный или разветвленный алкил с 1-34 атомами углерода, алкокси с 1-34 атомами углерода, циклоалкил с 5-34 атомами углерода, алкиларил с 7-34 атомами углерода, арил с 6-34 атомами углерода или атом галогена, причем R, R′ и R″ в обеих частях формулы (I) могут быть одинаковыми или разными, а R может означать также группу -COO-R′″, в которой R′″ может означать атом водорода, неразветвленный или разветвленный алкил с 1-34 атомами углерода, алкокси с 1-34 атомами углерода, циклоалкил с 5-34 атомами углерода, алкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода, по меньшей мере из одного диалкилкарбоната и по меньшей мере из одного ароматического гидроксисоединения общей формулы (III), в которой R, R′ и R″ независимо друг от друга имеют вышеуказанные значения, причем (а) диалкилкарбонат(ы) в присутствии по меньшей мере одного катализатора переэтерификации взаимодействует(ют) с ароматическим(и) гидроксисоединением(ями) в первой реакционной колонне с находящейся в ее верхней части по меньшей мере одной укрепляющей зоной, ниже которой расположена по меньшей мере одна реакционная зона, состоящая по меньшей мере из двух секций, (b) кубовый продукт из первой реакционной колонны направляют по меньшей мере в одну другую реакционную колонну с находящейся в ее верхней части по меньшей мере одной укрепляющей зоной, ниже которой расположена по меньшей мере одна реакционная зона, и подвергают дальнейшему превращению, (с) непревращенный или образовавшийся во время реакции в реакционных колоннах технологических стадий (а) и/или (b) диалкилкарбонат полностью или частично отделяют от образовавшегося во время реакции алкилового спирта по меньшей мере на одной другой технологической стадии, оснащенной по меньшей мере одной дистилляционной колонной, (d) пары, отбираемые из верхней части по меньшей мере одной реакционной колонны технологической стадии (b) и содержащие ароматическое(ие) гидроксисоединение(я), полностью или частично направляют по меньшей мере на одну другую оснащенную по меньшей мере одной дистилляционной колонной технологическую стадию, на которой выделяют соединения с температурой кипения, находящейся в интервале между точками кипения диалкилкарбоната и образующегося во время получения диарилкарбоната алкиларилкарбоната общей формулы (IV), в которой R, R′ и R″ независимо друг от друга имеют вышеуказанные значения, a R1 является неразветвленным или разветвленным алкилом с 1-34 атомами углерода, и (е) содержащий диарилкарбонат кубовый продукт другой(их) реакционной(ых) колонны (колонн) технологической стадии (b) направляют по меньшей мере на одну другую технологическую стадию для очистки по меньшей мере в одной дистилляционной колонне по меньшей мере с одной укрепляющей зоной в верхней части и по меньшей мере с одной отпарной зоной в нижней части, и по меньшей мере одна реакционная колонна, выбранная из группы, включающей первую реакционную колонну и другую(ие) реакционную(ые) колонну(ы), снабжена одним или несколькими конденсаторами, причем теплоту реализуемой в конденсаторе(ах) конденсации непосредственно или косвенно возвращают в технологический процесс, и теплоту реализуемой в конденсаторе(ах) другой(их) реакционной(ых) колонны (колонн) конденсации непосредственно или косвенно, полностью или частично используют для отделения диалкилкарбоната от образовавшегося во время реакции алкилового спирта и/или для испарения направляемого в первую реакционную колонну диалкилкарбоната, а рабочее давление в разделительной(ых) дистилляционной(ых) колонне(ах) технологической стадии разделения диалкилкарбоната и алкилового спирта устанавливают таким образом, чтобы температура испарения в кубе разделительной(ых) дистилляционной(ых) колонны (колонн) технологической стадии разделения диалкилкарбоната и алкилового спирта была ниже температуры конденсации в конденсаторе(ах) другой(их) реакционной(ых) колонны (колонн) и/или при необходимости имеющемся(ихся) промежуточном(ых) конденсаторе(ах) первой реакционной колонны. Способ позволяет эффективно оптимизировать внутреннее использование тепловой энергии. 16 з.п. ф-лы, 14 ил., 1 пр.

, ,

Реферат

Настоящее изобретение относится к получению сложных эфиров угольной кислоты, прежде всего к способу получения по меньшей мере одного диарилкарбоната по меньшей мере из одного диалкилкарбоната и по меньшей мере из одного ароматического гидроксисоединения.

О получении ароматических и алифатических/ароматических сложных эфиров угольной кислоты (карбонатов) переэтерификацией с использованием в качестве исходных продуктов алифатических сложных эфиров угольной кислоты и ароматических гидроксисоединений в принципе известно. Речь при этом идет о равновесной реакции, равновесие которой почти полностью смещено в сторону образования алифатически замещенных карбонатов. Таким образом, алифатические карбонаты можно сравнительно легко получать из ароматических карбонатов и спиртов. Однако для реализации обратного превращения требуется эффективное смещение весьма неблагоприятного для подобной реакции равновесия в сторону образования ароматических карбонатов, для чего необходимо использовать не только чрезвычайно активные катализаторы но и соответствующие технологии.

Как известно, подобные равновесные реакции следует осуществлять в колоннах, что позволяет сместить их равновесие предпочтительно в сторону образования целевых продуктов (смотри, например, U. Block, Chem. - Ing. Techn. 49, 151 (1977), немецкую заявку на патент DE-OS 3809417, В. Schleper, В. Gutsche, J. Wnuck und L. Jeromin, Chem. - Ing. - Techn. 62, 226 (1990) и Ullmans Encyclopädie der techn. Chemie, 4-е издание, том 3, страница 375 и следующие, 1973).

Таким образом, известные способы предусматривают также осуществление переэтерификации предпочтительно в непрерывном рабочем режиме в одной или нескольких реакционных колоннах с противотоком реагентов.

Однако известные из литературы способы, например, способы, описанные в европейской заявке на патент ЕР-A 461274, в немецких заявках на патент DE-A 4226755 и DE-A 4226756, как правило относятся лишь к тем стадиям, на которых происходит превращение в диарилкарбонат, реализуемое путем переэтерификации и/или диспропорционирования. В международной заявке WO-A 2006/033291, в европейских заявках на патент EP-A 1775280, EP-A 1767516, EP-A 1767517, EP-A 1767518, EP-A 1762559 и EP-A 1762560 содержатся также указания относительно конструктивного исполнения используемых для получения диарилкарбонатов реакционных колонн. Однако для экономической эффективности того или иного способа большое значение имеют не только те стадии, которые относятся непосредственно к реакции, но иногда в большей степени оказываются важными стадии последующей переработки реакционных продуктов. В настоящее время в этом отношении в литературе существует лишь небольшая информация.

Кроме того, поскольку осуществляемое в соответствии с изобретением получение диарилкарбонатов взаимодействием ароматического гидроксисоединения с диалкилкарбонатом в энергетическом отношении является чрезвычайно дорогостоящей технологией, важную роль играют технические мероприятия, направленные на снижение энергопотребления. Однако в настоящее время этой проблеме в литературе также уделяется мало внимания.

В европейской заявке на патент EP-A 781760 описан непрерывный способ получения ароматических карбонатов, который предусматривает осуществляемое в присутствии катализатора взаимодействие диалкилкарбоната с ароматическим гидроксисоединением и непрерывное удаление образующегося ароматического карбоната, а также спиртовых побочных продуктов, диалкилкарбоната и ароматического гидроксисоединения, причем диалкилкарбонат и ароматическое гидроксисоединение возвращают на реакционную стадию. В цитируемой публикации отсутствуют сведения относительно того, каким образом исходный диалкилкарбонат отделяют от спиртового побочного продукта (реакционного спирта). Однако, согласно опыту, данная стадия является чрезвычайно энергоемкой и дорогостоящей, что прежде всего обусловлено сложностью отделения диалкилкарбоната от реакционного спирта. Кроме того, в цитируемой заявке отсутствует информация по поводу выделения диарилкарбоната после реакции, которое также является весьма дорогостоящей операцией в связи с высокими требованиями к чистоте выделяемого продукта. Наряду с этим в цитируемой заявке отсутствуют какие-либо сведения относительно возможных мер экономии энергии.

В европейской заявке на патент EP-A 1638917 описан способ регенерации целевого продукта из потока отходов, предусматривающий их контактирование с алкиловым спиртом, причем регенерированный продукт содержит диарилкарбонат, ароматический спирт, алкилсалицилат и алкиловый спирт. Недостаток указанного способа, во-первых, состоит в том, что реакцию осуществляют в три стадии, вследствие чего способ является весьма дорогостоящим. Во-вторых, потоки высококипящих отходов образуются в двух местах. Выделение катализатора, осуществляемое до выделения диарилкарбоната, приводит к образованию первого потока отходов, при последующей переработке которого на двух дистилляционных колоннах образуется второй поток отходов. Следовательно, переработка продуктов реакции с целью выделения диарилкарбоната связана с чрезвычайно большими затратами на оборудование и энергию. Кроме того, получаемый указанным способом диарилкарбонат, степень чистоты которого составляет 99,5% масс., обладает весьма неудовлетворительным качеством, что ставит под сомнение его пригодность для получения поликарбоната. Наряду с этим в заявке отсутствуют сведения относительно разделения образующейся в результате реакции смеси реакционного спирта с диалкилкарбонатом.

В международной заявке WO-A 2005/000776 описан способ получения простого алкиларилового эфира взаимодействием диалкилкарбоната с ароматическим гидроксисоединением. Подобным способом получают также диарилкарбонат. Способ предусматривает использование для выделения целевого алкиларилового эфира трех реакционных колонн и двух дополнительных дистилляционных колонн. Тот факт, что в соответствии с цитируемым способом стремятся выполнить целенаправленную очистку простого алкиларилового эфира, позволяет заключить, что речь идет об образовании большого количества этого соединения. Однако выделение высокочистого алкиларилового эфира в случае синтеза диарилкарбонатов не является первоочередной задачей: напротив, обычно стремятся к тому, чтобы образовалось как можно более незначительное количество этого сопровождающего переэтерификацию побочного продукта. Помимо этого осуществление реакции в три стадии связано с чрезвычайно большими затратами, и в цитируемой заявке отсутствуют сведения, касающиеся выделения диарилкарбоната и разделения реакционной смеси, содержащей диалкилкарбонат и реакционный спирт. Сравнимый способ, страдающий аналогичными недостатками, описан также в европейской заявке на патент EP-A 1237842.

В международной заявке WO-A 2004/016577 описан способ осуществляемого в присутствии катализатора получения ароматических карбонатов из диалкилкарбоната и ароматического гидроксисоединения, который реализуют в нескольких последовательно соединенных отдельных реакционных зонах реактора, причем теплоту, выделяющуюся при конденсации парового потока последней реакционной зоны, используют для нагревания потока жидкости, направляемого в первую реакционную зону. Недостатком указанного способа является чрезвычайно дорогостоящая конструкция реактора. Кроме того, внутреннее энергообеспечение нуждается в оптимизации и ограничено лишь стадий непосредственной реакции. В заявке отсутствуют сведения, относящиеся к стадии переработки продуктов реакции.

В японской заявке на патент JP-A 2002-020351 описан периодический способ получения диарилкарбоната, в соответствии с которым теплоту реакции можно использовать для генерирования водяного пара. К недостаткам способа относится периодический режим его осуществления, а также совмещение используемого для превращения реактора с дистилляционной колонной. В заявке отсутствуют сведения, относящиеся к стадии переработки продуктов реакции.

Таким образом, существует потребность в том, чтобы предложить способ получения ароматических карбонатов, предпочтительно диарилкарбонатов, включающий стадию переработки потоков целевых продуктов и потоков отходов, который не страдает указанными выше недостатками и в отличие от указанных выше известных способов позволяет эффективно организовать, соответственно оптимизировать внутреннее использование тепловой энергии.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача предложить способ получения ароматических карбонатов, предпочтительно диарилкарбонатов, включающий переработку потоков целевых продуктов и потоков отходов, который позволяет эффективно организовать, соответственно оптимизировать внутреннее использование тепловой энергии.

Неожиданно было обнаружено, что переработка потоков целевых продуктов и потоков отходов, а также эффективное внутреннее использование тепловой энергии возможны благодаря способу получения по меньшей мере одного диарилкарбоната по меньшей мере из одного диалкилкарбоната и по меньшей мере из одного ароматического гидроксисоединения, в соответствии с которым:

(a) диалкилкарбонат(ы) в присутствии по меньшей мере одного катализатора переэтерификации взаимодействует(ют) с ароматическим(и) гидроксисоединением(ями) в первой реакционной колонне с находящейся в ее верхней части по меньшей мере одной укрепляющей зоной, ниже которой расположена по меньшей мере одна реакционная зона, состоящая по меньшей мере из двух секций,

(b) кубовый продукт из первой реакционной колонны направляют по меньшей мере в одну другую реакционную колонну с находящейся в ее верхней части по меньшей мере одной укрепляющей зоной, ниже которой расположена по меньшей мере одна реакционная зона, и подвергают дальнейшему превращению,

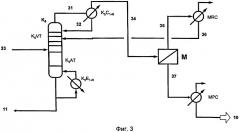

(c) непревращенный или образовавшийся во время реакции в реакционных колоннах технологических стадий (a) и/или (b) диалкилкарбонат полностью или частично отделяют от образовавшегося во время реакции алкилового спирта по меньшей мере на одной другой технологической стадии, оснащенной по меньшей мере одной дистилляционной колонной,

(d) пары, отбираемые из верхней части по меньшей мере одной реакционной колонны технологической стадии (b), после при необходимости реализуемой по меньшей мере в одном конденсаторе конденсации содержащегося(ихся) в них ароматического(их) гидроксисоединения(ий) полностью или частично направляют по меньшей мере на одну другую оснащенную по меньшей мере одной дистилляционной колонной технологическую стадию, на которой выделяют соединения с температурой кипения, находящейся в интервале между точками кипения диалкилкарбоната и образующегося во время получения диарилкарбоната алкиларилкарбоната, и

(e) содержащий диарилкарбонат кубовый продукт другой(их) реакционной(ых) колонны (колонн) технологической стадии (b) направляют по меньшей мере на одну другую технологическую стадию для очистки по меньшей мере в одной дистилляционной колонне по меньшей мере с одной укрепляющей зоной в верхней части и по меньшей мере с одной отпарной зоной в нижней части,

причем по меньшей мере одна реакционная колонна, выбранная из группы, включающей первую реакционную колонну и другую(ие) реакционную(ые) колонну(ы), снабжена одним или несколькими конденсаторами, теплоту реализуемой в которых конденсации непосредственно или косвенно возвращают в технологический процесс.

Таким образом, объектом настоящего изобретения является способ получения по меньшей мере одного диарилкарбоната по меньшей мере из одного диалкилкарбоната и по меньшей мере из одного ароматического гидроксисоединения, в соответствии с которым:

(a) диалкилкарбонат(ы) в присутствии по меньшей мере одного катализатора переэтерификации взаимодействует(ют) с ароматическим(и) гидроксисоединением(ями) в первой реакционной колонне с находящейся в ее верхней части по меньшей мере одной укрепляющей зоной, ниже которой расположена по меньшей мере одна реакционная зона, состоящая по меньшей мере из двух секций,

(b) кубовый продукт из первой реакционной колонны направляют по меньшей мере в одну другую реакционную колонну с находящейся в ее верхней части по меньшей мере одной укрепляющей зоной, ниже которой расположена по меньшей мере одна реакционная зона, и подвергают дальнейшему превращению,

(c) непревращенный или образовавшийся во время реакции в реакционных колоннах технологических стадий (a) и/или (b) диалкилкарбонат полностью или частично отделяют от образовавшегося во время реакции алкилового спирта по меньшей мере на одной другой технологической стадии, оснащенной по меньшей мере одной дистилляционной колонной,

(d) пары, отбираемые из верхней части по меньшей мере одной реакционной колонны технологической стадии (b), после при необходимости реализуемой по меньшей мере в одном конденсаторе конденсации содержащегося(ихся) в них ароматического(их) гидроксисоединения(ий) полностью или частично направляют по меньшей мере на одну другую оснащенную по меньшей мере одной дистилляционной колонной технологическую стадию, на которой выделяют соединения с температурой кипения, находящейся в интервале между точками кипения диалкилкарбоната и образовавшегося во время получения диарилкарбоната алкиларилкарбоната, и

(e) содержащий диарилкарбонат кубовый продукт другой(их) реакционной(ых) колонны (колонн) технологической стадии (b) направляют по меньшей мере на одну другую технологическую стадию для очистки по меньшей мере в одной дистилляционной колонне по меньшей мере с одной укрепляющей зоной в верхней части и по меньшей мере с одной отпарной зоной в нижней части,

отличающийся тем, что по меньшей мере одна реакционная колонна, выбранная из группы, включающей первую реакционную колонну или другую(ие) реакционную(ые) колонну(ы), снабжена одним или несколькими конденсаторами, теплоту реализуемой в которых конденсации непосредственно или косвенно возвращают в технологический процесс.

Получаемые согласно изобретению диарилкарбонаты предпочтительно обладают общей формулой (I):

,

в которой R, R′ и R″ независимо друг от друга означают атом водорода, неразветвленный или разветвленный, при необходимости замещенный алкил с 1-34 атомами углерода, предпочтительно алкил с 1-6 атомами углерода, особенно предпочтительно алкил с 1-4 атомами углерода, алкокси с 1-34 атомами углерода, предпочтительно алкокси с 1-6 атомами углерода, особенно предпочтительно алкокси с 1-4 атомами углерода, циклоалкил с 5-34 атомами углерода, алкиларил с 7-34 атомами углерода, арил с 6-34 атомами углерода или атом галогена, предпочтительно атом хлора, причем R, R′ и R″ в обеих частях формулы (I) могут быть одинаковыми или разными. R может означать также группу -COO-R′″, в которой R′″ может означать атом водорода, при необходимости разветвленный алкил с 1-34 атомами углерода, предпочтительно алкил с 1-6 атомами углерода, особенно предпочтительно алкил с 1-4 атомами углерода, алкокси с 1-34 атомами углерода, предпочтительно алкокси с 1-6 атомами углерода, особенно предпочтительно алкокси с 1-4 атомами углерода, циклоалкил с 5-34 атомами углерода, алкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода. R, R′ и R″ в обоих частях формулы (I) предпочтительно являются одинаковыми. R, R′ и R″ еще более предпочтительно означают атом водорода.

Диарилкарбонатами общей формулы (I) являются, например, дифенилкарбонат, метилфенилфенилкарбонаты и ди(метилфенил)карбонаты, в том числе их смесь, причем метильная группа может находиться в любом месте фенильных колец, а также диметилфенилфенилкарбонаты и ди(диметилфенил)карбонаты, в том числе их смесь, причем метильная группа может находиться в любом месте фенильных колец, хлорфенилфенилкарбонаты и ди(хлорфенил)карбонаты, причем метильная группа может находиться в любом месте фенильных колец, 4-этилфенилфенилкарбонат, ди(4-этилфенил)карбонат, 4-н-пропилфенилфенилкарбонат, ди(4-н-пропилфенил)карбонат, 4-изопропилфенилфенилкарбонат, ди(4-изопропилфенил)карбонат, 4-н-бутилфенилфенилкарбонат, ди(4-н-бутил-фенил)карбонат, 4-изобутилфенилфенилкарбонат, ди(4-изобутилфенил)-карбонат, 4-трет-бутилфенилфенилкарбонат, ди(4-трет-бутилфенил)-карбонат, 4-н-пентилфенилфенилкарбонат, ди(4-н-пентилфенил)карбонат, 4-н-гексилфенилфенилкарбонат, ди(4-н-гексилфенил)карбонат, 4-изо-октилфенилфенилкарбонат, ди(4-изооктилфенил)карбонат, 4-н-нонил-фенилфенилкарбонат, ди(4-н-нонилфенил)карбонат, 4-циклогексилфенил-фенилкарбонат, ди(4-циклогексилфенил)карбонат, 4-(1-метил-1-фенил-этил)фенилфенилкарбонат, ди[4-(1-метил-1-фенилэтил)фенил]карбонат, дифенил-4-илфенилкарбонат, ди(дифенил-4-ил)карбонат, (1-нафтил)-фенилкарбонат, (2-нафтил)фенилкарбонат, ди(1-нафтил)карбонат, ди(2-нафтил)карбонат, 4-(1-нафтил)фенилфенилкарбонат, 4-(2-нафтил)фенил-фенилкарбонат, ди[4-(1-нафтил)фенил]карбонат, ди[4-(2-нафтил)фенил]-карбонат, 4-феноксифенилфенилкарбонат, ди(4-феноксифенил)карбонат, 3-пентадецилфенилфенилкарбонат, ди(3-пентадецилфенил)карбонат, 4-тритилфенилфенилкарбонат, ди(4-тритилфенил)карбонат, метилсалицилатфенилкарбонат, ди(метилсалицилат)карбонат, этилсалицилатфенилкарбонат, ди(этилсалицилат)карбонат, н-пропилсалицилатфенилкарбонат, ди(н-пропилсалицилат)карбонат, изопропилсалицилатфенилкарбонат, ди(изопропилсалицилат)карбонат, н-бутилсалицилатфенилкарбонат, ди(н-бутилсалицилат)карбонат, изобутилсалицилатфенилкарбонат, ди(изо-бутилсалицилат)карбонат, трет-бутилсалицилатфенилкарбонат, ди(трет-бутилсалицилат)карбонат, ди(фенилсалицилат)карбонат и ди(бензилсалицилат)карбонат.

Предпочтительными диарилкарбонатами являются дифенилкарбонат, 4-трет-бутилфенилфенилкарбонат, ди(4-трет-бутилфенил)карбонат, ди-фенил-4-илфенилкарбонат, ди(дифенил-4-ил)карбонат, 4-(1-метил-1-фенилэтил)фенилфенилкарбонат и ди[4-(1-метил-1-фенилэтил)фенил]-карбонат.

Особенно предпочтительным диарилкарбонатом является дифенилкарбонат.

Предпочтительно используемые согласно изобретению диалкилкарбонаты обладают формулой (II):

,

в которой R1 и R2 независимо друг от друга означают неразветвленный или разветвленный, при необходимости замещенный алкил с 1-34 атомами углерода, предпочтительно алкил с 1-6 атомами углерода, особенно предпочтительно алкил с 1-4 атомами углерода. При этом R1 и R2 могут быть одинаковыми или разными. R1 и R2 предпочтительно являются одинаковыми.

Согласно изобретению алкил с 1-4 атомами углерода означает, например, метил, этил, н-пропил, изопропил, н-бутил, втор-бутил или трет-бутил, алкил с 1-6 атомами углерода означает, например, н-пентил, 1-метилбутил, 2-метилбутил, 3-метилбутил, неопентил, 1-этилпропил, циклогексил, циклопентил, н-гексил, 1,1-диметилпропил, 1,2-диметилпропил, 1-метил-пентил, 2-метилпентил, 3-метилпентил, 4-метилпентил, 1,1-диметилбутил, 1,2-диметилбутил, 1,3-диметилбутил, 2,2-диметилбутил, 2,3-диметилбутил, 3,3-диметилбутил, 1-этилбутил, 2-этилбутил, 1,1,2-триметилпропил, 1,2,2-триметилпропил, 1-этил-1-метилпропил или 1-этил-2-метилпропил, алкил с 1-34 атомами углерода означает, например, н-гептил, н-октил, пинакил, адамантил, изомерные ментилы, н-нонил, н-децил, н-додецил, н-тридецил, н-тетрадецил, н-гексадецил или н-октадецил. Аналогичные алкилы могут входить в состав, например, аралкильных или алкиларильных остатков. Алкиленовые остатки в составе соответствующих гидроксиалкильных или аралкильных или алкиларильных остатков являются, например, производными указанных выше алкильных остатков.

Арил означает карбоцикпический ароматический остаток с 6-34 скелетными атомами углерода. То же относится к ароматической части арилалкильного остатка, называемого также аралкильным остатком, а также к арильной компоненте более сложных групп, например, таких как арилкарбон ильные остатки.

Арилалкил или аралкил, означает соответственно независимо указанный выше линейный, циклический, разветвленный или неразветвленный алкильный остаток, который может быть однократно, многократно или полностью замещен указанными выше арильными остатками.

Указанные остатки следует рассматривать в качестве примеров, не ограничивающихся приведенными выше перечнями.

Предпочтительными диалкилкарбонатами являются диметилкарбонат, ди-этилкарбонат, ди(н-пропил)карбонат, ди(изопропил)карбонат, ди(н-бутил)-карбонат, ди(втор-бутил)карбонат, ди(трет-бутил)карбонат и дигексилкарбонат. Особенно предпочтительными диалкилкарбонатами являются диметилкарбонат и диэтилкарбонат. Еще более предпочтительным является диметилкарбонат.

Пригодные согласно изобретению ароматические гидроксисоединения предпочтительно обладают общей формулой (III):

,

в которой R, R′ и R″ независимо друг от друга могут быть такими, как указано в общей формуле (I).

Подобными ароматическими гидроксисоединениями являются, например, фенол, о-крезол, м-крезол, п-крезол, в том числе смесь указанных изомеров крезола, диметилфенолы, в том числе смесь диметилфенолов, причем метильные группы могут замещать фенольное кольцо, например, в положении 2,4-, 2,6- или 3,4-, о-хлорфенол, м-хлорфенол, п-хлорфенол, о-этилфенол, м-этилфенол, п-этилфенол, о-н-пропилфенол, м-н-пропил-фенол, п-н-пропилфенол, 4-изопропилфенол, 4-н-бутилфенол, 4-изобутилфенол, 4-трет-бутилфенол, 4-н-пентилфенол, 4-н-гексилфенол, 4-изооктилфенол, 4-н-нонилфенол, о-метоксифенол, м-метоксифенол, п-метоксифенол, 4-циклогексилфенол, 4-(1-метил-1-фенилэтил)фенол, ди-фенил-4-ол, 1-нафтол, 2-1-нафтол, 4-(1-нафтил)фенол, 4-(2-нафтил)-фенол, 4-феноксифенол, 3-пентадецилфенол, 4-тритилфенол, метилсалициловая кислота, этилсалициловая кислота, н-пропилсалициловая кислота, изопропилсалициловая кислота, н-бутилсалициловая кислота, изо-бутилсалициловая кислота, трет-бутилсалициловая кислота, фенилсалициловая кислота и бензилсалициловая кислота.

Предпочтительными ароматическими гидроксисоединениями являются фенол, 4-трет-бутилфенол, дифенил-4-ол и 4-(1-метил-1-фенилэтил)-фенол.

Особенно предпочтительным ароматическим гидроксисоединением является фенол.

Алкиларилкарбонаты, получаемые в соответствии с изобретением в качестве промежуточных продуктов, предпочтительно обладают общей формулой (IV):

,

в которой R, R′ и R″ могут быть такими, как в соединениях общей формулы (I), а R1 таким, как в соединениях общей формулы (II).

Предпочтительными алкиларилкарбонатами являются метилфенилкарбонат, этилфенилкарбонат, пропилфенилкарбонат, бутилфенилкарбонат, гексилфенилкарбонат, метил(о-крезил)карбонат, метил(п-крезил)карбонат, этил(о-крезил)карбонат, этил(п-крезил)карбонат, метил(п-хлорфенил)-карбонат или этил(п-хлорфенил)карбонат. Особенно предпочтительными алкиларилкарбонатами являются метилфенилкарбонат и этилфенилкарбонат. Еще более предпочтительным алкиларилкарбонатом является метилфенилкарбонат.

Диалкилкарбонаты и ароматические гидроксисоединения, пригодные для осуществления предлагаемого в изобретении способа, являются известными специалистам и коммерчески доступными продуктами или могут быть синтезированы известными специалистам методами.

В соответствии с предлагаемым в изобретении способом молярное отношение ароматического гидроксисоединения (ароматических гидроксисоединений) к диалкилкарбонату (диалкилкарбонатам) в первой раекционной колонне предпочтительно составляет от 1:0,1 до 1:10, особенно предпочтительно от 1:0,2 до 1:5, еще более предпочтительно от 1:0,5 до 1:3. Указанные молярные отношения приведены без учета рециркуляции ароматических гидроксисоединений или диалкилкарбонатов в реакционную колонну через один или несколько дефлегматоров (смотри пункт (b)) или один или несколько при необходимости имеющихся кубовых испарителей.

Предлагаемый в изобретении способ реализуют по меньшей мере в двух реакционных колоннах.

В качестве первой и второй реакционных колонн или при необходимости используемой третьей, соответственно другой колонны используют известные специалистам колонны. Речь при этом идет, например, о дистилляционных или ректификационных колоннах, предпочтительно о реакционно-дистилляционных или реакционно-ректификационных колоннах.

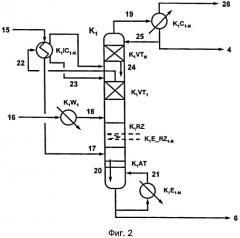

В верхней части первой реакционной колонны находится по меньшей мере одна укрепляющая зона, ниже которой расположена по меньшей мере одна реакционная зона, состоящая по меньшей мере из двух секций. Каждая из этих секций независимо друг от друга предпочтительно содержит соответственно от 0 до 20, предпочтительно от 0,1 до 20 теоретических тарелок. В предпочтительном варианте по меньшей мере одна укрепляющая зона первой реакционной колонны снабжена по меньшей мере одним промежуточным конденсатором. Промежуточный конденсатор предпочтительно расположен между секциями укрепляющей зоны. В этом случае укрепляющая зона разделена на верхнюю и нижнюю укрепляющие зоны. В соответствии с изобретением секция отличается тем, что ниже и/или выше нее находится место ввода и/или место отбора.

Первая реакционная колонна предпочтительно функционирует в режиме противотока, причем предпочтительно по меньшей мере в одной реакционной зоне этой колонны ароматическое гидроксисоединение перемещается в направлении от верхней части до куба в виде жидкости, в то время как навстречу этому жидкому потоку поднимается газообразный диалкилкарбонат. При этом первая реакционная колонна предпочтительно функционирует в режиме подачи по меньшей мере в одну реакционную зону (предпочтительно в ее верхнюю треть) одного или нескольких жидких или частично газообразных потоков, содержащих ароматическое гидроксисоединение и при необходимости растворенный катализатор переэтерификации, причем температура указанных потоков предпочтительно соответствует преобладающей в соответствующем месте колонны температуре, и причем содержание газообразной части предпочтительно составляет менее 20% масс. Кроме того, в реакционную зону, предпочтительно в ее нижнюю треть, вводят один или несколько содержащих диалкилкарбонат потоков, предпочтительно находящихся в газообразном или перегретом состоянии. В предпочтительном варианте перегрев парового потока может составлять от 0 до 50°C. Наряду с этим температура в точке росы предпочтительно соответствует давлению в месте подачи содержащего диалкилкарбонат потока в реакционную зону.

Образовавшийся в реакционной зоне (реакционных зонах) во время реакции алкиловый спирт после прохождения через укрепляющую зону (укрепляющие зоны) отбирают в верхней части первой реакционной колонны. В соответствии с изобретением под образовавшимся во время реакции алкиловым спиртом, называемым также реакционным спиртом, подразумевают образующийся в процессе переэтерификации свободный спирт, предпочтительно обладающей формулой R1-OH или R2-OH, в которой заместители R1 и R2 такие, как указаны выше для соединений общей формулы (II). Отбираемый из верхней части первой реакционной колонны поток помимо образующегося во время реакции алкилового спирта в общем случае содержит избыточный или непревращенный диалкилкарбонат и легкокипящие побочные соединения, например, такие как диоксид углерода или простые диалкиловые эфиры. В связи с наличием укрепляющей зоны (укрепляющих зон) подобный поток содержит лишь незначительные количества высококипящих компонентов, например, таких как ароматическое гидроксисоединение. Укрепляющая зона служит для отделения испаряющихся в реакционной зоне высококипящих компонентов, например, таких как ароматическое гидроксисоединение или алкиларилкарбонат, от легкокипящих реакционных спиртов или диалкилкарбонатов. При этом преимуществом является возможность отделения образующегося во время реакции алкилового спирта от диалкилкарбонатов при пониженных температурах.

Первая реакционная колонна в предпочтительном варианте осуществления способа функционирует в режиме рефлюкса. Под рефлюксом подразумевают режим, в соответствии с которым паровой поток частично или полностью конденсируют в верхней части укрепляющей зоны, причем образующийся конденсат частично или полностью возвращают в верхнюю часть укрепляющей зоны в качестве флегмы. При этом флегмовое число предпочтительно составляет от 0,1 до 20, особенно предпочтительно от 0,1 до 10 и еще более предпочтительно от 0,1 до 3, причем флегмовому числу согласно изобретению соответствует массовое отношение возвращаемого в колонну конденсата к отбираемому в верхней части колонны пару за вычетом возвращаемого конденсата.

В предпочтительном варианте осуществления способа ниже реакционной зоны первой реакционной колонны расположена по меньшей мере одна исчерпывающая зона.

Первая реакционная колонна предпочтительно может быть также снабжена одним или несколькими кубовыми испарителями. При снабжении первой реакционной колонны исчерпывающей зоной дополнительно предпочтительно используют кубовый испаритель, в котором происходит полное или частичное испарение стекающей из исчерпывающей зоны жидкости. При этом полностью или частично испаренный поток жидкости полностью или частично возвращают в первую реакционную колонну. В соответствии с вариантом исполнения без исчерпывающей зоны стекающую из реакционной зоны жидкость полностью или частично испаряют в имеющемся при необходимости кубовом испарителе и полностью или частично возвращают в первую реакционную колонну.

Кроме того, исчерпывающая и/или реакционная зона первой реакционной колонны предпочтительно может быть снабжена одним или несколькими промежуточными нагревателями или промежуточными испарителями.

В предпочтительном варианте осуществления способа, в соответствии с которым по меньшей мере одна укрепляющая зона первой реакционной колонны снабжена по меньшей мере одним промежуточным конденсатором, подобная укрепляющая зона разделена на нижнюю и верхнюю укрепляющие зоны (две секции), нижняя из которых расположена ниже промежуточного конденсатора, в то время как верхняя укрепляющая зона расположена выше промежуточного конденсатора.

В предпочтительном варианте осуществления способа укрепляющая зона (укрепляющие зоны) по меньшей мере с одним промежуточным конденсатором могут быть помещены в используемую для переэтерификации колонну совместно с реакционной зоной (реакционными зонами) и при необходимости по меньшей мере одной исчерпывающей зоной. При этом выходящая из реакционной зоны (реакционных зон) паровая смесь снизу поступает в нижнюю секцию укрепляющей зоны, соответственно в имеющуюся при необходимости нижнюю укрепляющую зону, где происходит снижение содержания ароматического гидроксисоединения. Паровая смесь, выходящая из нижней секции укрепляющей зоны, соответственно при необходимости имеющейся нижней укрепляющей зоны, поступает в промежуточный конденсатор, в котором она частично конденсируется, причем образовавшийся конденсат направляют в верхнюю часть нижней секции укрепляющей зоны, соответственно в имеющуюся при необходимости нижнюю укрепляющую зону.

В другом предпочтительном варианте осуществления предлагаемого в изобретении способа промежуточный конденсатор не встроен в первую реакционную колонну, а выполнен в виде отдельного промежуточного конденсатора, расположенного вне первой реакционной колонны.

В другом предпочтительном варианте осуществления предлагаемого в изобретении способа промежуточный конденсатор и верхняя секция укрепляющей зоны не встроены в первую реакционную колонну, а расположены отдельно вне первой реакционной колонны.

Ниже реакционной зоны и при необходимости имеющейся исчерпывающей зоны получают смесь, состоящую из алкиларилкарбоната, избыточного или непревращенного фенола, диарилкарбоната, катализаторов переэтерификации, диалкилкарбоната, реакционного спирта и образующихся при переэтерификации или присутствовавших в эдуктах высококипящих соединений. В случае использования исчерпывающей зоны содержание легкокипящих соединений, например, таких как диалкилкарбонат и реакционный спирт, снижается, причем в присутствии катализатора переэтерификации в определенных условиях происходит образование другого алкиларилкарбоната и/или диарилкарбоната. Необходимую для этого энергию предпочтительно подводят посредством одного или нескольких испарителей.

Для обеспечения должной разделяющей способности во всех зонах первой реакционной колонны, а также рассматриваемых ниже колонн, а именно в укрепляющей зоне, при необходимости имеющейся исчерпывающей зоне и/или в реакционной зоне можно использовать насадочные тела или структурированные насадки. Пригодными являются обычно используемые для процессов дистилляции насадочные тела, соответственно структурированные насадки, приведенные, например, в Ullmann′s Encycklopädie der Technischen Chemie, 4-е издание, том 2, страница 528 и следующие. Примерами насадочных тел могут служить кольца Рашига, кольца Палля, кольца Novalox, седла Берля, седла Intalex, торовидные седла и тела Interpack, в то время как примерами структурированных насадок являются жестяные и тканевые насадки (например, такие как насадки ВХ, Montz Pak, Mellapak, Melladur, Kerapak и CY), выполненные из различных материалов, таких как стекло, каменная керамика, фарфор, специальная сталь и полимеры. Предпочтительными являются насадочные тела и структурированные насадки, которые характеризуются большой удельной поверхностью, оптимальной смачиваемостью и достаточно большим временем контакта с жидкой фазой. К ним относятся, например, кольца Палля, кольца Novalox, седла Берля, насадки ВХ, Montz Pak, Mellapak, Melladur, Kerapak и CY.

В случае использования насыпных слоев из насадочных тел и/или структурированных насадок секция (если она содержит более четырех, предпочтительно более десяти, особенно предпочтительно более пятнадцати теоретических тарелок) может быть разделена на несколько частей.

В другом варианте пригодными являются также тарелки, например, такие как сетчатые, колпачковые, клапанные или туннельные тарелки. В реакционной зоне (реакционных зонах) реакционной колонны особенно предпочтительно используют тарелки с продолжительным временем пребывания и эффективным массообменом, например, колпачковые, клапанные или туннельные тарелки с высокими сливными перегородками.

Число теоретических тарелок в реакционной зоне первой реакционной колонны предпочтительно составляет от 3 до 50, особенно предпочтительно от 10 до 50 и еще более предпочтительно от 10 до 40. Заполнение внутреннего объема реакционной зоны колонны жидкостью предпочтительно составляет от 1 до 80%, особенно предпочтительно от 5 до 70% и еще более предпочтительно от 7 до 60%. Специалисты могут реализовать более точное конструктивное исполнение реакционной зоны (реакционных зон), при необходимости имеющейся исчерпывающей зоны и укрепляющей зоны (укрепляющих зон).

Диаметр первой реакционной колонны в месте расположения реакционной зоны лимитируется расходом газа. Кроме того, он зависит от подлежащего реализации заполнения колонны жидкостью.

В случае использования тарельчатых колонн уровень жидкости на тарелках предпочтительно должен составлять от 50 до 1000 мм, особенно предпочтительно от 100 до 500 мм и еще более предпочтительно от 100 до 250 мм, что позволяет надлежащим образом ограничить потери давления в колонне. Потери давления в колонне должны составлять предпочтительно менее 50%, особенно предпочтительно менее 30% и еще более предпочтительно менее 25% от величины давления в верхней части колонны.

При соблюдении указанных граничных условий F-фактор в колонне преимущественно находится в интервале от 0,05 до 2,5 Па0,5, предпочтительно от 0,05 до 1,5 Па0,5 и особенно предпочтительно от 0,08 до 1 Па0,5. Расстояние между тарелками предпочтительно может составлять от 250 до 1500 мм, особенно предпочтительно от 300 до 1000 мм и еще более предпочтительно от 500 до 1000 мм. F-фактор служит мерой газовой гидродинамической нагрузки на колонну и может быть вычислен по уравнению:

F-фактор = плотность газа1/2 · скорость течения газа.

Надлежащее конструктивное исполнение