Постоянный магнит, способ его изготовления, и ротор и двигатель с внутренним постоянным магнитом(ipm)

Иллюстрации

Показать всеСпособ изготовления для постоянного магнита включает этапы: а) изготовление постоянного магнита (1), (b) разламывание постоянного магнита (1) для получения двух или более отдельных частей (13) и с) восстановление постоянного магнита (1) путем соединения поверхностей разлома смежных отдельных частей (13) вместе. 4 н. и 17 з.п. ф-лы, 16 ил.

Реферат

Предшествующий уровень техники

1. Область изобретения

[0001] Изобретение относится к способу изготовления постоянного магнита, который помещается в паз ротора для постоянного магнита встроенного двигателя, постоянному магниту, изготовленному в соответствии с этим способом, ротору, снабженному этим постоянным магнитом, и двигателю с внутренним постоянным магнитом (IPM), снабженному этим ротором.

2. Описание известного уровня техники

[0002] Среди различных типов известных двигателей, включая двигатели постоянного тока (DC) без щеток, существует двигатель, имеющий встроенный ротор с постоянным магнитом, в котором множество постоянных магнитов располагают внутри сердечника ротора (этот тип двигателя известен как двигатель с внутренним постоянным магнитом (interior permanent magnet, IPM)) и будет ниже просто называться "двигатель IPM"). Двигатели IPM используются, например, как двигатели в гибридных транспортных средствах.

[0003] В двигателе, катушка формируется посредством обмотки наматываемой либо концентрированным или распределенным образом вокруг зубцов статора. Магнитный поток затем генерируется с применением постоянного тока к катушке, и магнитный момент и реактивный момент генерируются между этим магнитным потоком и магнитным потоком от постоянного магнита. Катушка, имеющая распределенную обмотку, имеет большее число магнитных полюсов, чем катушка с концентрированной обмоткой (нераспределенной обмоткой) так, что магнитный поток, который проникает в постоянный магнит ротора со стороны зубцов (или изменение в этом магнитном потоке) относительно непрерывный, когда ротор вращается. Поэтому, изменение плотности магнитного потока, когда ротор вращается, относительно мало. С другой стороны, у катушки с концентрированной обмоткой, изменение плотности магнитного потока относительно большое так, что вихревой ток генерируется, как правило, в постоянном магните, вызывая генерацию тепла постоянным магнитом. Это может привести к необратимому тепловому размагничиванию, что приводит к снижению магнитных свойств постоянного магнита.

[0004] С точки зрения приводных двигателей, используемых в современных гибридных транспортных средствах и электрических транспортных средствах, предпринимаются попытки, например, чтобы увеличить скорость вращения или число полюсов для удовлетворения спроса на лучшую выходную производительность (мощность) двигателя. Однако, увеличение скорости вращения и т.п. увеличивает изменение в магнитном поле, которое воздействует на магнит, в результате, как правило, генерируется вихревой ток. Тепловое размагничивание магнита, вызываемое генерируемым теплом, наоборот снижает производительность двигателя и продолжительность срока службы двигателя.

[0005] В публикации заявки на патент Японии No. 2005-198365 (JP-A-2005-198365), публикации заявки на патент Японии No. 2004-96868 (JP-A-2004-96868), и публикации заявки на патент Японии No. 2006-238565 (JP-A-2006-238565), например, делается попытка предотвратить генерацию вихревого тока, и, таким образом, предотвратить тепловое размагничивание, которое он вызывает, путем формирования постоянного магнита из множества отдельных частей, которые затем помещаются вместе в пазы ротора.

[0006] Изготовление постоянного магнита из множества отдельных частей, как описано, например, в JP-A-2005-198365, JP-A-2004-96868, и JP-A-2006-238565, является эффективным способом для подавления генерации вихревого тока, который может генерироваться в постоянном магните. Отдельные части, которые вместе формируют постоянный магнит, описанный в JP-A-2005-198365, JP-A-2004-96868, и JP-A-2006-238565, формируются одним из двух способов, таких как, i) каждая из отдельных частей изготавливается отдельно, или ii) постоянный магнит, формируемый для размера и формы внутри паза ротора, в который постоянный магнит помещается, подвергается механической обработке (т.е., разрезается) на множество отдельных частей. Последний способ обработки обычно используется с учетом эффективности изготовления и затрат на изготовление.

[0007] Обработка, описанная выше, требует дорогостоящего режущего инструмента, например, который имеет алмазные частицы, приклеенные к внешней периферийной стороне твердосплавного (с карбидом вольфрама в качестве основного компонента) диска. Кроме того, этот режущий инструмент будет изнашиваться, и поэтому должен периодически заменяться, частота чего возрастает с увеличением числа резов (т.е., по мере того, как число отдельных частей, на которые разрезается постоянный магнит, возрастает). В результате этих и других факторов, техническое обслуживание повышение стоимости изготовления такой обработки являются основными проблемами.

[0008] Существуют также и другие проблемы с обработкой постоянного магнита путем разрезания. Например, ферритовый магнит или редкоземельный магнит, такой, как неодимовый (neodymium) магнит, который является постоянным магнитом, имеет металлическую структуру, формируемую из основных фаз S, которые делают вклад в магнитные свойства, и фаза R межзеренной границы, которая делает вклад в коэрцитивную силу, как показано на Фиг.9, которая является увеличенным видом структуры магнита. Когда постоянный магнит разделяется путем обработки, отдельные части формируются вдоль линии разреза, указанной линией L1 на чертеже. Как очевидно из чертежа, линия L1 формируется разрезанием, т.е. разделением, основных фаз S так, что разрезаемые основные фазы S являются меньшими по размеру, чем до разрезания. В результате, остаточная плотность магнитного потока (Br) становится меньше после разрезания.

[0009] Кроме того, фаза R межзеренной границы выражает коэрцитивную силу по отношению к основным фазам S, которые она окружает. Однако, из-за того, что покрытие фазы R межзеренной границы, которая окружает основные фазы S, которые контактируют с поверхностью разреза, нарушается, таким образом, открывая основные фазы S, перемагничивание, как правило, легко возникает во внешнем магнитном поле. Перемагничивание приводит к уменьшению коэрцитивной силы всего магнита.

Сущность изобретения

[0010] Это изобретение, таким образом, обеспечивает способ изготовления постоянного магнита, который чрезвычайно прост и недорог, и не уменьшает размер основных фаз, а также не разрушает покрытие окружающей фазы межзеренной границы. Изобретение также обеспечивает постоянный магнит, изготавливаемый в соответствии с этим способом, ротор, снабжаемый этим постоянным магнитом, и двигатель IPM, снабжаемый этим ротором.

[0011] Первый аспект изобретения относится к способу изготовления постоянного магнита, который помещается в пазы ротора двигателя IPM. Этот способ изготовления включает первый этап изготовления постоянного магнита, в общем, той же формы и размера, что форма и размер внутренней части паза путем штамповки магнитных частиц для постоянного магнита в фасонном штампе, второй этап формирования двух или более отдельных частей разламыванием постоянного магнита, и третий этап восстановления постоянного магнита путем совмещения поверхностей разлома смежных отдельных частей вместе.

[0012] Этот способ изготовления постоянного магнита может быть способом изготовления постоянного магнита, который помещается внутрь паза ротора, сформированного в роторе двигателя IPM. Более конкретно, этот способ изготовления может быть способом изготовления постоянного магнита, который разделяется на множество частей.

[0013] Вначале, фасонный штамп, который включает пуансон и матрицу и подобное, имеющий заранее назначенную полость, готов, магнитные частицы для постоянного магнита помещаются в этот фасонный штамп, и штамповка производится в атмосфере с нормальной температурой (этап 1).

[0014] Далее, тело, формируемое давлением, сформированное с заранее назначенной формой и размером, спекается, и полученное в результате спеченное тело разделяется на заранее назначенное число частей. Здесь в этом способе изготовления, на заранее назначенную часть спеченного тела (постоянный магнит) нажимают так, что спеченное тело разламывается вместо машинной резки посредством режущего инструмента, как в известном уровне техники (этап 2).

[0015] Как описано выше, когда постоянный магнит, который имеет металлическую структуру из основных фаз и фазы межзеренной границы, разламывается на заранее назначенные части, он разламывается вдоль фазы межзеренной границы, которая является относительно слабой (например, так называемый разлом межзеренной границы). Применяя этот способ разламывания, становится возможным уберечь остаточную плотность магнитного потока от уменьшения, уберечь коэрцитивную силу от уменьшения из-за перемагничивания, а также ликвидировать связанное с заменой режущего инструмента техническое обслуживание и уменьшить стоимость изготовления.

[0016] После того как постоянный магнит, который должен помещаться в паз ротора, был разломан на заранее назначенное число частей, он затем восстанавливается совмещением поверхностей разлома отдельных частей вместе (этап 3).

[0017] Также, для того чтобы сохранить часть разлома в пределах назначенной области и осуществлять разламывание более эффективно, может быть обеспечена канавка в заранее назначенном положении на поверхности формируемого постоянного магнита.

[0018] Далее, когда канавка сформирована на поверхности постоянного магнита, постоянный магнит может быть разломан после того, как канавка была сделана.

[0019] Также, на этапе 1 постоянный магнит может быть сформирован посредством тел, отштампованных при малом давлении, которые штампуются и последовательно укладываются путем выполнения штамповки в фасонном штампе последовательно на нескольких этапах. Кроме того, по меньшей мере, тела, отштампованные при малом давлении, которые являются смежными друг другу, могут быть отштампованы из магнитных частиц различного материала.

[0020] Этот способ изготовления формирует один постоянный магнит путем укладывания множества тел, отштампованных при малом давлении, в то время как они последовательно штампуются, и приводит к обеспечению разламывания на граничных поверхностях, имеющих магнитные частицы, по меньшей мере, из этих тел, отштампованных при малом давлении, которые являются смежными друг другу, различными, выполненными из различного материала.

[0021] Тела, отштампованные при малом давлении, формируются путем инжектирования магнитного порошка в количестве, соответствующем числу операций штамповки, осуществляемых в фасонном штампе, и давлению штамповки. Этот магнитный порошок, используемый, чтобы сформировать заданное тело, отштампованное при малом давлении, из иного материала, чем магнитный порошок, используемый, чтобы сформировать предыдущее тело, отштампованное при малом давлении. Два тела, отштампованные при малом давлении, вместе образуют сформированное тело. Этот процесс повторяется для нескольких операций штамповки до получения сформированного тела, с размером и формой постоянного магнита. Тело вынимается из штампа и помещается в печь для спекания, после чего разламывается.

[0022] Когда постоянный магнит спекается, остаточное напряжение возникает на граничной поверхности тел, отштампованных при малом давлении, которые сделаны из иного материала, из-за разницы в количестве, которое заключают тела, отштампованные при малом давлении. В результате, граничная поверхность является слабым местом при разламывании. Также, граничная поверхность является поверхностью формирования так, что сила сцепления между граничными поверхностями слабее, чем соединяющая сила между основными фазами и фазами межзеренной границы в телах, формируемых малым давлением. В результате, эти граничные поверхности, как правило, легко ломаются.

[0023] Также, на этапах 2 и 3 как описано выше, каждая из отдельных частей может присоединяться смолой или формироваться друг с другом смолой путем размещения постоянного магнита в контейнере, заполненном смолой, и затем разламывания постоянного магнита в этом контейнере. В качестве альтернативы, на этапах 2 и 3, каждая из отдельных частей может присоединиться смолой или прессоваться друг с другом смолой путем заполнения контейнера смолой, в то же время, когда постоянный магнит разламывается в контейнере.

[0024] После того как постоянный магнит разломан и затем восстановлен путем совмещения отдельных частей вместе, отдельные части должны быть присоединены или сформированы друг с другом перед намагничиванием так, что устройство магнита не нарушается силой намагничивания отдельных частей. Это, однако, требует времени, и проблематично с точки зрения сцепления вместе каждой части постоянного магнита. Кроме того, если часть потеряна, постоянный магнит не может быть восстановлен (т.е., сформирован), что уменьшает количество изготовления.

[0025] Наполнение контейнера внутри, имеющего полость такого же размера и формы, как и паз ротора, заранее назначенным количеством смолы, и разламывание постоянного магнита в этом контейнере позволяет смоле эффективно проникать между частями постоянного магнита в то же время, когда постоянный магнит, например, разламывается.

[0026] Также, на этапе 2, постоянный магнит может быть разломан со скоростью разламывания 5 м/с или меньше.

[0027] Кроме того, на этапе 2, как описано выше, когда постоянный магнит, надлежит разломить на, по меньшей мере, четыре отдельных части и, по меньшей мере, три канавки формируют на постоянном магните, используют устройство разламывания, включающее множество заостренных элементов, которые входят в соответствующие канавки, и толкающие элементы, которые толкают заостренные элементы, отличные от заостренного элемента в центре, по направлению к конечным частям постоянного магнита, и постоянный магнит может быть разломан, пока толкающие элементы толкают соответствующие заостренные элементы, когда заостренные элементы вталкиваются в канавки во процессе разламывания.

[0028] Как может быть понято из объяснения выше, способ изготовления постоянного магнита в соответствии с изобретением чрезвычайно простой и недорогой способ, который позволяет произвести постоянный магнит с превосходными магнитными свойствами. Кроме того, двигатель IPM с превосходной выходной характеристикой может быть получен путем использования постоянного магнита изготовленного в соответствии с этим способом.

Краткое описание чертежей

[0029] Вышеупомянутые и дальнейшие цели, функции и преимущества изобретения будут очевидны из следующего описания вариантов осуществления со ссылкой на сопроводительные чертежи, в которых используются характерные номера, чтобы отобразить характерные элементы, и где:

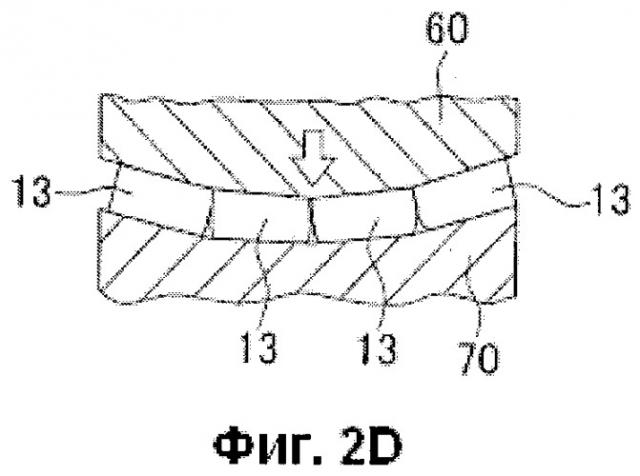

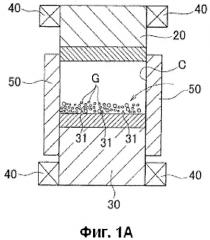

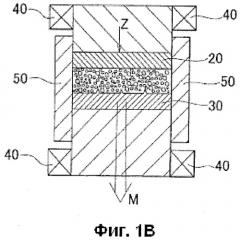

Фиг.1A и 1B - схемы, иллюстрирующие способ изготовления постоянного магнита в соответствии с настоящим изобретением, и Фиг.1A - схема, показывающая магнитные частицы, инжектируемые в фасонный штамп, и Фиг.1B - схема, показывающая продольную штамповку магнитным полем;

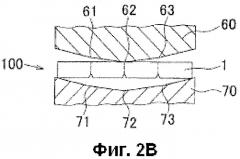

Фиг. с 2A-2D - схемы, которые следуют за Фиг.1A и 1B и иллюстрируют способ изготовления постоянного магнита в соответствии с настоящим изобретением, показывающие, в порядке от Фиг.2A до Фиг.2D, постоянный магнит, который был извлечен из фасонного штампа, разламываемый в устройстве разламывания;

Фиг.3 - вид, показывающий линию разлома в структуре постоянного магнита;

Фиг.4A и 4B - схемы, иллюстрирующие другой примерный вариант осуществления способа разламывания постоянного магнита, Фиг.4A - схема, показывающая постоянный магнит, размещенный внутри устройства разламывания, и

Фиг.4B - схема, показывающая постоянный магнит в разломанном состоянии;

Фиг.5 - схема, иллюстрирующая способ одновременного разламывания постоянного магнита и соединения отдельных частей;

Фиг.6 - схема, показывающая постоянный магнит, который был восстановлен, помещаемый в паз ротора;

Фиг. с 7A-7C - диаграммы, относящиеся к двигателю IPM, обеспеченному неразделенным постоянным магнитом (сравнительный пример 1), двигателю IPM, обеспеченному постоянным магнитом с машинной резкой (сравнительный пример 2), и двигателю IPM, обеспеченному постоянным магнитом, разломанным в соответствии со способом изготовления настоящего изобретения,

Фиг.7A - диаграмма, сравнивающая измеренные результаты, относящиеся к остаточной плотности магнитного потока каждого,

Фиг.7B - диаграмма, сравнивающая измеренные результаты, относящиеся к коэрцитивной силе каждого, и

Фиг.7C - диаграмма, сравнивающая измеренные результаты, относящиеся к вихревым потерям в сравнительном примере 2 и примерном варианте осуществления;

Фиг.8 - диаграмма, показывающая результаты испытаний, учитывая отношение между скоростью разлома и областью разлома межзеренной границы; и

Фиг.9 - вид линии разреза в структуре постоянного магнита в случае машинной резки в соответствии с известным уровнем техники.

Подробное описание вариантов осуществления

[0030] Примерные варианты осуществления настоящего изобретения будут описаны более подробно ниже со ссылкой на сопровождающие чертежи. Фиг.1A и 1B - схемы, иллюстрирующие способ изготовления постоянного магнита в соответствии с изобретением, Фиг.1A - схема, показывающая магнитные частицы, инжектируемые в фасонный штамп, и Фиг.1B - схема, показывающая продольную штамповку магнитным полем. Фиг. с 2A-2D - схемы, которые следуют за Фиг.1A и 1B и иллюстрируют способ изготовления постоянного магнита в соответствии с изобретением, показывающие, в порядке от Фиг.2A до Фиг.2D, постоянный магнит, который был извлечен из фасонного штампа, разламываемый в устройстве разламывания. Фиг.3 - вид, показывающий линию разлома в структуре постоянного магнита. Фиг.4A и 4B - схемы, иллюстрирующие другой примерный вариант осуществления способа разламывания постоянного магнита, Фиг.4A - схема, показывающая постоянный магнит, размещаемый внутри устройства разламывания, и Фиг.4B - схема, показывающая постоянный магнит в разломанном состоянии. Фиг.5 - схема, иллюстрирующая способ одновременного разламывания постоянного магнита и соединения отдельных частей, и Фиг.6 - схема, показывающая постоянный магнит, который был восстановлен, помещаемый в паз ротора.

[0031] Фиг.1A и 1B показывают фасонный штамп для изготовления постоянного магнита. Этот фасонный штамп, в основном, включает матрицу 50, которая имеет отверстия как сверху, так и снизу, верхний пуансон 20 и нижний пуансон 30, которые входят без зазора в матрицу 50 через верхнее и нижнее отверстия, соответственно, и двигаются вертикально внутри матрицы 50, и катушки 40, которые сформированы вокруг верхнего и нижнего пуансонов 20 и 30. В данном случае, фасонный штамп на чертежах - это фасонный штамп для продольной штамповки магнитным полем, в котором направление магнитного поля, генерируется катушками, параллельно направлению скольжения пуансонов. Альтернативно, однако, может быть использован фасонный штамп для поперечной штамповки магнитным полем, в котором катушки, формирующие N полюс и S полюс размещаются на внешней стороне штампа так, что магнитное поле генерируется ортогонально направлению толкания пуансонов пресса.

[0032] Полость С формируется между каждой конечной поверхностью верхнего и нижнего пуансонов. В частности, выступы для формирования канавок 31 для формирования назначенного числа канавок в назначенных местах на одной стороне поверхности постоянного магнита, который формируется путем штамповки магнитных частиц G, обеспечиваются на конечной поверхности нижнего пуансона 30. В данном случае, когда канавки формируются на обеих поверхностях постоянного магнита, может использоваться пуансон, в котором аналогичные выступы для формирования канавок, обеспечиваются в местах на конечной поверхности верхнего пуансона 20, которые соответствуют выступам 31 на конечной поверхности нижнего пуансона 30.

[0033] Как показано на Фиг.1A, магнитная сила G, необходимая для формирования одного постоянного магнита, вводится в полость C. Затем, как показано на Фиг.1B, продольная штамповка магнитным полем осуществляется путем движения верхнего пуансона 20 вниз, в то время как магнитное поле M генерируется в направлении, параллельном направлению штамповки (т.е., направлению Z на чертеже).

[0034] В данном случае, не смотря на то, что не показано на чертежах, другой способ штамповки, иной, чем описанный выше способ, является, например, многослойным способом штамповки. Этот способ использует фасонный штамп, в котором на обеих конечных поверхностях верхнего и нижнего пуансонов нет выступов для формирования канавок. Количество инжектированных магнитных частиц разделено, например, на три части, и штамповка осуществляется последовательно. С помощью этого способа, магнитные частицы, инжектированные в первой и третьей инжекции, из одного материала, в то время как магнитные частицы, инжектированные во второй инжекции, из другого материала. С каждой инжекцией, штамповка осуществляется так, что тела, отштампованные при малом давлении, формируются последовательно. Получившееся множество тел, отштампованных при малом давлении, сформированных посредством первой, второй и третьей инжекции магнитных частиц, формирует отдельный штампуемый постоянный магнит.

[0035] Когда постоянный магнит, изготовленный штамповкой, как описано выше, спекается в печи для спекания на следующем этапе, остаточное напряжение, вызванное разностью теплового расширения смежных тел, отштампованных при малом давлении, возникает на граничной поверхности между смежными телами, сформированными малым давлением. Кроме того, штампуемые поверхности, формируемые многослойной штамповкой являются этими граничными поверхностями, поэтому разделение происходит легко на этих граничных поверхностях.

[0036] В данном случае, между телами, формируемыми малым давлением, также может быть сформирован слой смолы, который имеет меньшую механическую прочность, чем тела, отштампованные при малом давлении, такой, как слой смолы из полиэтилена, полипропилена или полистирола или т.п.

[0037] Фиг.2A показывает постоянный магнит, извлеченный из фасонного штампа после продольной штамповки магнитным полем, показанного на Фиг.1. Постоянный магнит 1, показанный на Фиг.2A, имеет канавки 11, сформированные в трех местах. Постоянный магнит 1 затем разламывается в трех местах намеченных назначенными линиями разлома 12. В данном случае, как описано выше, похожие канавки могут быть также сформированы на верхней поверхности постоянного магнита 1 в местах, соответствующих канавкам 11 на нижней поверхности. Кроме того, четыре или более канавок могут также быть сформированы как назначенные.

[0038] Также, способ формирования канавок не ограничивается способом, в котором канавки формируются одновременно в постоянном магните, который был извлечен из фасонного штампа, обеспечением выступов для формирования канавок на внутренней поверхности полости фасонного штампа, как описано выше. Альтернативно, также может быть использован способ, в котором канавки формируются в этих назначенных местах путем последующей обработки, после того как постоянный магнит был сформирован.

[0039] Здесь, канавки 11 протравливают, используя соляную кислоту или серную кислоту или т.п. перед разламыванием постоянного магнита 1. Окисление поверхности канавки травлением открывает межзеренную границу, которая формирует основные фазы, расположенные на поверхности, что способствует разделению вдоль поверхности межзеренной границы между основными фазами.

[0040] Травление в этом случае называется окислением, по меньшей мере, поверхности канавок, используя соляную кислоту или серную кислоту или т.п. для открытия межзеренной границы, которая формирует основные фазы, размещаемые на поверхности, что способствует разламыванию вдоль фазы межзеренной границы между основными фазами. Альтернативно, травление превращает границу частицы поверхности в высокопрочный магнитный слой, так что сила фазы между межзеренными границами сравнительно небольшая, что способствует разламыванию вдоль фазы межзеренной границы.

[0041] Далее, постоянный магнит 1 располагается между нижним пуансоном 70 и верхним пуансоном 60, которые формируют устройство 100 разламывания, как показано на Фиг.2B. Здесь, выпуклая многоугольная поверхность, в которой линии 61, 62, и 63 разлома формируются в местах, соответствующих соответствующим линиям разлома, формируется на конечной поверхности верхнего пуансона 60. Аналогичным образом, вогнутая многоугольная поверхность, в которой линии 71, 72, и 73 разлома формируются в местах, соответствующих соответствующим линиям разлома и которые устанавливаются вместе с выпуклой многоугольной поверхностью верхнего пуансона 60, формируется на конечной поверхности нижнего пуансона 70.

[0042] Как показано на Фиг.2C, когда верхний пуансон 60 двигается вниз, центр постоянного магнита разламывается первым, как показано на схеме. Затем, когда верхний пуансон 60 двигается далее вниз, боковые части также разламывают, как показано на Фиг.2D, так, что получаются четыре отдельные части 13.

[0043] Когда постоянный магнит разламывается таким образом, граница разлома L2 создается, как показано на Фиг.3, которая является увеличенным видом внутренней структуры постоянного магнита. Здесь, металлическая структура постоянного магнита сформирована фазой R межзеренной границы, которая делает вклад в коэрцитивную силу, вмешивающуюся между основными фазами S, которые делают вклад в магнетизм. Когда эта структура механически отрезается, как это происходит в известном уровне техники, линия отреза L1 разделяет основные фазы S, как показано на Фиг.9. Напротив, в соответствии с примерным вариантом осуществления, линия разлома L2 создается вдоль фазы R межзеренной границы, которая не такая прочная, как основные фазы S. Как результат, отдельные части могут быть получены, в то время как исходные размеры основных фаз S поддерживаются и внешние периферии основных фаз S защищаются фазой R межзеренной границы.

[0044] Фиг.4A и 4B - это схемы, иллюстрирующие другой способ разламывания постоянного магнита, используя устройство разламывания в соответствии с другим примерным вариантом осуществления. В данном случае, на чертежах, множество канавок 11 формируется в соответствующих позициях на обеих сторонах постоянного магнита. Устройство разламывания 100A обеспечено толкающими поверхностями 101 и 111 крайних с внешней стороны в вертикальном направлении. Разламываемые части 120 и 130 устанавливаются вертикально к внутренней стороне этих толкающих поверхностей 101 и 111. Разламываемые части 120 и 130 включают множество заостренных элементов 105, 106, 107, 115, и 117, предусмотренных на поверхности, на противоположной стороне от толкающих поверхностей 101 и 111 в местах, соответствующих канавкам 11 в постоянном магните. Кроме того, в разламываемых частях 120 и 130, пружины 104 и 114, а также двигающиеся элементы 103 и 113, которые соединяются с этими пружинами 104 и 114, крепятся к заостренным элементам 106, 107, 116, и 117, отличным от заостренных элементов 105 и 115, которые соответствуют канавкам в центре, среди множества канавок. Эти двигающиеся элементы 103 и 113 имеют треугольные поперечные сечения, если смотреть со стороны, и заостренные элементы 106, 116, 107, 117 каждый крепится к конечной поверхности на стороне, обращенной к постоянному магниту среди трех сторон треугольных скользящих элементов 103 и 113. Также, конечная поверхность на толкающей стороне среди трех сторон треугольных скользящих элементов 103 и 113 является наклонной по отношению к толкающей поверхности. Выступы 102 и 112, которые выступают из толкающих поверхностей 101 и 111 упираются в наклонные поверхности двигающихся элементов 103 и 113. Когда толкающие поверхности 101 и 111 толкаются, т.е. двигаются вниз, выступы 102 и 112 двигают двигающиеся элементы 103 и 113 по направлению к конечным частям постоянного магнита против побуждающей силы пружины 104 и 114. В результате, острые выступающие элементы 106 и 116 и подобные, которые соединяются с двигающимися элементами 103 и 113, соответственно, перемещаются вбок с двигающимися элементами 103 и 113, вместе с тем также перемещаются вертикально (в направлении разламывания).

[0045] Когда обе толкающих поверхности 101 и 111 толкаются в противоположные стороны (в направлении X на Фиг.4B), как показано на Фиг.4B, от позиции, показанной на Фиг.4A, двигающиеся элементы 103 и 113 толкаются в направлении наружу в направлении Y1 посредством выступов 102 и 112, толкающих двигающиеся элементы в направлении X1. Соответствующие верхний и нижний заостренные элементы 106 и 116 и подобные разламывают постоянный магнит 1A, в то время как разделенные фрагменты на конечных частях толкаются в направлении наружу по направлению к стороне конечной части постоянного магнита, как двигаются соответствующие заостренные элементы. Как результат, постоянный магнит 1A может быть эффективно разломан также в центральной части.

[0046] FIG.5 - это схема, показывающая устройство разламывания 100В, которое включает контейнер 80 с отверстием, и крышку 90, которая устанавливается в отверстие.

[0047] Контейнер 80 включает в себя выступы 81, 82, и 83 на нижней поверхности, в позициях соответствующих канавкам 11, сформированным в постоянном магните 1. Внутренняя форма и внутренние размеры контейнера 80 с крышкой 90 назначены, как правило, такими же, как внутренняя форма и внутренние размеры паза ротора, в которой постоянный магнит должен быть помещен.

[0048] Смола P для сцепления заранее назначенного количества отдельных частей вместе впрыскивается в контейнер 80 перед тем, как постоянный магнит 1 помещается в контейнер 80.

[0049] Постоянный магнит 1 затем помещается в контейнер 80 и крышка 90 приспосабливается на контейнер 80 и толкается вниз. Как результат, в устройстве разламывания 100B постоянный магнит 1 разламывается на четыре отдельных части, в то же время, смола Р проникает между отдельными частями. Затем получается восстановленный постоянный магнит, как только смола между фрагментами затвердевает.

[0050] Использование этого устройства разламывания 100В позволяет не только разламывать постоянный магнит и сцеплять получившиеся части вместе практически одновременно, но также предотвращает потерю отдельных частей и облегчает работу по сцеплению отдельных частей вместе позже.

[0051] В данном случае, в целях содействия проникновению смолы, устройство разламывания может также снабжаться засасывающим устройством для создания пониженного атмосферного давления в иллюстрируемом разламывающем устройстве.

[0052] В данном случае, смола может также впрыскиваться в контейнер одновременно с разламыванием. Также, создание пониженного атмосферного давления внутри контейнера в дальнейшем увеличивает проникающий эффект смолы.

[0053] Смола, описанная выше, может быть эпоксидной смолой или ВМС (компаунд для объемного формирования) смолой или подобной. Предпочтительно, чтобы смола была жароустойчивой, например, примерно до 200°C. В данном случае, ВСМ смола является формовочной смолой, в которой полосы стекловолокна как усиливающие элементы смешиваются с ненасыщенной полиэфирной смолой, которая является основной компонентой.

[0054] Как показано на Фиг.6, постоянный магнит 1, который был разломан (линии разлома указаны буквой К) устройством разламывания 100 или 100В и восстановлен сцеплением частей снова вместе, помещается в паз 1100 ротора 1000, формируемого например, из слоистых магнитных стальных листов, двигателя IPM, и фиксируется в своем положении.

[0055] [Сравнительные испытания и результаты испытаний, относящиеся к остаточной плотности магнитного потока, коэрцитивной силе и вихревым потерям]

Изобретатели приготовили части для испытания постоянного магнита, двигатель IPM, в котором постоянный магнит состоит одной части (т.е., не разломанный) в роторе (сравнительный пример 1), и двигатель IPM, в котором постоянный магнит был машинно разрезан режущим инструментом и затем восстановлен и зафиксирован в роторе (сравнительный пример 2), и двигатель IPM, в котором постоянный магнит был разломан и затем восстановлен в соответствии со способом разлома примерного варианта осуществления и зафиксирован в роторе (примерный вариант осуществления), и провели испытания каждого. Каждая часть для испытания имеет поперечное сечение 6,5 мм × 9,9 мм и длину 57 мм. Также, постоянный магнит, который был разрезан в 14 местах так, что было получено 15 отдельных частей, и затем восстановлен. Подобным образом, постоянный магнит, который был разломан, был разломан в 14 местах так, что было получено 15 отдельных частей, и затем восстановлен.

[0056] При использовании частей для испытания, описанных выше, были измерены коэрцитивная сила (Hcj) и остаточная плотность магнитного потока (Br), которые являются магнитными свойствами сравнительных примеров 1 и 2 и примерного варианта осуществления, результаты испытаний сравнены. Кроме того, чтобы доказать, что постоянный магнит, который был разломан, эквивалентен с точки зрения вихревых потерь постоянному магниту, который был машинно разрезан в соответствии с известным уровнем техники, вихревые потери сравнительного примера 2 и примерного варианта осуществления были измерены и результаты испытаний сравнены.

[0057] Результаты сравнения показаны на Фиг. с 7A по 7C. В данном случае, на Фиг.7A и 7B, измеренное значение сравнительного примера 1 равно 100, а измеренное значение других частей для испытания указываются в процентах по отношению к этому значению. Также, на Фиг.7C, измеренное значение примерного варианта осуществления также равно 100.

[0058] В соответствии с Фиг.7A, очевидно, что значение сравнительного примера 2, в котором постоянный магнит был разрезан, равно 97,6 и значение примерного варианта осуществления, в котором магнит был разломан, равно 99,3, что на 1,7 выше значения сравнительного примера 2. Увеличенное значение остаточной плотности магнитного потока чрезвычайно велико с точки зрения магнитных свойств двигателя, из-за того, что основные фазы, которые формируют постоянный магнит, не были разделены и уменьшены в размере, как описано выше.

[0059] Также, в соответствии с Фиг.7B, очевидно, что значение сравнительного примера 2 равно 97,0 и значение примерного варианта осуществления равно 99,5, что на 2,5 больше значения сравнительного примера 2. Подобно остаточной плотности магнитного потока, это возросшее значение для коэрцитивной силы также чрезвычайно велико в показателях магнитных свойств двигателя и также по причине того факта, что перемагничивание не происходит, потому что покрытие фазы межзеренной границы, которая окружает основные фазы, не нарушается в результате разламывания, как описано выше.

[0060] Далее, в соответствии с Фиг.1C, очевидно, что вихревые потери примерного варианта осуществления приблизительно такие же, как и для сравнительного примера 2. Поэтому очевидно, что даже если постоянный магнит разломан, то можно ожидать вихревые потери, эквивалентные тем, когда постоянный магнит машинно разрезан.

[0061] [Испытания и результаты испытаний, относящиеся к скорости разламывания и площади разламывания межзеренной границы]

В дополнение, изобретатели также приготовили части для испытаний, в которых единственная канавка сформирована в центре постоянного магнита. Этот постоянный магнит затем поддерживался в двух точках на левой и правой конечных частях, так, чтобы охватить с двух сторон канавку, и приблизительно та же нагрузка прикладывалась с постоянной скоростью давления (скоростью разламывания) слева и справа от канавки, после чего было измерено процентное содержание площади сечения поверхности разламывания межзеренной границы. Это испытание было проведено с различными скоростями разламывания. Результаты измерений площади сечения межзеренной границы при каждой скорости разламывания показаны на Фиг.8.

[0062] В соответствии с Фиг.8, очевидно, что скорость разлома приблизительно 5 м/с является точкой перегиба, при этом площадь разламывания межзеренной границы в это время составляет приблизительно 30% от всей области разламывания. Меньшая скорость разламывания приводит к внезапному возрастанию площади разламывания межзеренной границы, при скорости разламывания приблизительно 1 м/с площадь разламывания межзеренной границы составляет приблизительно 70% от всей площади разламывания, и при скорости разламывания приблизительно 0,1 м/с область разламывания межзеренной границы составляет приблизительно 80% от всей площади разламывания. В соответствии с э