Компоновка топливного элемента, производимого в промышленном маштабе, и способ его изготовления

Иллюстрации

Показать всеТопливный элемент, производимый в промышленном масштабе, содержащий электролит, положительные электроды и отрицательные электроды, собранные в определенную структуру, внешние электрические соединения, внутренние каналы для подачи топлива, каналы для распределения топлива, каналы для подачи окислителя, каналы для распределения окислителя, возвратные каналы и проходы для отработанных продуктов, что позволяет сформировать простую модульную сборку, из которых можно собрать пакет. В топливном элементе могут быть использованы как твердый, так и гибкий электролит. Расположение рамы с каналами для топлива в ее центральной части обеспечивает повышение надежности электрических соединений и уплотнений для текучих сред, при этом электролит в указанном топливном элементе может быть расположен с любой стороны электрода, а электрические соединения позволяют обеспечить подключение к ним извне для обеспечения желаемой электрической мощности. 21 з.п. ф-лы, 22 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к топливным элементам и способам их изготовления. В частности, настоящее изобретение относится к компоновке топливных элементов, которые впервые в практике могут изготавливаться в больших объемах при относительно низкой себестоимости, и к устойчивому и надежному процессу массового производства топливных элементов.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Экспериментальные топливные элементы были впервые произведены в середине 1800-х годов в рамках исследований по созданию химических источников тока. В этих ранних разработках берут свое начало современные гальванические элементы, которые, как следует признать, претерпели относительно незначительное развитие в течение последних ста лет. Когда в 1960-е годы в НАСА для программы космических исследований США потребовалась компактная и эффективная система, вырабатывающая электроэнергию, в качестве источника энергии был выбран топливный элемент, поскольку стоимость не играла решающей роли.

В самом общем смысле топливные элементы и гальванические элементы производят электричество по существу одинаковым образом. В них окисляемое вещество (топливо) на электроде истока (катоде) выделяет положительные ионы, и восстанавливаемое вещество (окислитель) на электроде стока (аноде) выделяет отрицательные ионы. Эти положительные и отрицательные ионы соединяются в электролите, образуя новые устойчивые вещества и замыкая электрический контур.

В гальваническом элементе источниками топлива и окислителя служат материалы электродов, и, когда они израсходованы, элемент перестает функционировать. В топливном элементе электроды представляют собой устойчивые структуры, поддерживающие электрический контур и не участвующие в химических процессах. Процесс окисления инициируют с помощью катализаторов и поддерживают его, пополняя топливо и окислитель из внешних источников. Большинство современных топливных элементов используют в качестве топлива водород и в качестве окислителя воздух.

Фильтры, пропускающие водород на уровне атомов ПОМ (протонообменные мембраны), значительно упрощают конструкцию топливного элемента. В топливном элементе с ПОМ, текучую среду с высоким содержанием водорода подают на ПОМ со стороны отрицательного электрода (катода), где под действием катализатора из нее выделяются атомы водорода, в то время как электроны от этих атомов водорода не проходят через ПОМ, а поступают в отрицательный электрод. Благодаря действию катализатора, со стороны положительного электрода (анода) кислород воздуха на ПОМ захватывает электроны. Атомы водорода и кислорода (ионы) соединяются, завершая цикл, и продукты этой реакции отводятся.

В качестве ПОМ в топливных элементах зачастую используется имеющаяся в продаже тонкая пластиковая пленка, например, производства DuPont и Gore Industries, по своим механическим характеристикам аналогичная пластиковой пищевой пленке. С этим обстоятельством у ПОМ типа «пластиковой пленки» связано много проблем. Для нее требуется сложная, дорогостоящая, объемная опорная конструкция, в которую будут включены магистрали как для топлива, так и для охлаждающей жидкости.

Обращение с электролитом, ПОМ и сепаратором требует высокой точности, что приводит к значительному усложнению операций окончательной сборки. Наиболее ответственным является процесс соединения элементов в пакет и его герметизация, поскольку ПОМ и сепаратор чувствительны как к смачиванию жидкостью, так и к нагреву. К значительному удорожанию ведет также использование катализаторов из благородных металлов и легко повреждаемых электродов из соединений углерода, что связано с высокой стоимостью самого материала и с потерями в выходе годного. Еще одной проблемой является сборка и герметизация элементов, поскольку во избежание повреждения компонентов температуры и давления, воздействующие на них при их скреплении, должны быть чрезвычайно низкими.

Использование топливных элементов для автомобилей несет в себе другую огромную проблему. Так, прогнозируемый эксплуатационный ресурс семейного автомобиля, проходящего только текущее техническое обслуживание, составляет 100000 миль за 5 лет. Автомобиль заводят и эксплуатируют в самых разнообразных неблагоприятных условиях, и блок двигателя должен быть достаточно компактным для того, чтобы его можно было расположить на удалении от салона, но при этом в месте, удобном для обслуживания. Блок двигателя должен надежно работать и быстро запускаться даже при ненормальной эксплуатации и с небольшими повреждениями. Кроме того, он должен отвечать самым строгим нормам выбросов. С экономической точки зрения топливные элементы должны конкурировать с современными типами движущих механизмов, и подлежать ремонту путем замены отдельных компонентов, а не целых блоков.

Топливным элементам для автомобилей было посвящено огромное количество исследовательских и конструкторских работ. Тем не менее до настоящего времени в этих работах не удалось предложить экономически рентабельные топливные элементы: исследования были в значительной степени сконцентрированы на фундаментальных научных принципах и базовых разработках, например, связанных с ПОМ на основе перфторсульфоновой кислоты. С одной стороны, измерения в ходе экспериментов показывают значения плотности тока для элементов с ПОМ в диапазоне от 25 мА/см2 до 4000 мА/см2. С другой стороны, достижение такой плотности тока в общем случае требует использования графита в качестве материала проводящего электрода.

Однако из-за свойственных углероду естественного комкования и зернистой структуры топливо и окислитель протекают через обширную пористую поверхность, и, если после формования электрода из угольного материала подвергать эту поверхность воздействию катализатора, будет затрачиваться большое количество благородного металла. Если смешивать углерод с катализатором и вяжущими веществами перед формованием электрода или присоединением в качестве электрода, возрастает электрическое сопротивление. При том, что углерод и так уже обладает высоким внутренним сопротивлением, любое увеличение внешнего сопротивления в переходной зоне существенно повышает потери энергии с теплотой.

Кроме того, сборка электролита в виде ПОМ и элементов с углеродными электродами в пригодные к применению пакеты оказывается сложной операцией в плане реализации электрических соединений, уплотнений для текучих сред и элементов, фиксирующих всю конструкцию. К тому же мембраны ПОМ быстро разрушаются при приближении температуры к 90°С. Применение отдельных охлаждающих приспособлений и сложных гидратационных систем, допустимое в лабораторных условиях, совсем не так приемлемо для коммерческих применений. Разработки керамических электролитов были свернуты, когда стали очевидными их высокая стоимость и сложности в изготовлении.

Таким образом, мы определили, что основным требованием к топливным элементам, в частности применимым для автомобилей, где важнейшим фактором является стоимость, будет возможность их массового производства, но при этом с устойчиво высоким качеством, что было до сих пор недостижимо для обычных топливных элементов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении описывается изготовление топливного элемента и связанные с этим способы обработки и сборки, имеющие целью эффективное исключение большого количества компонентов и большинства дорогостоящих операций, свойственных обычному процессу изготовления топливного элемента, что существенно уменьшает расходы и расширяет возможности производства без ущерба для преимуществ, имеющихся у используемых в настоящее время топливных элементов.

Еще одна цель настоящего изобретения состоит в том, чтобы предложить топливный элемент, в котором механическая конструкция, рама и средства замыкания составляют единое целое из компонентов, включающих, в частности, электроды, используемые с гибкими электролитами.

Еще одна цель настоящего изобретения состоит в том, чтобы предложить топливный элемент, в который будут встроены межэлементные и наружные соединительные проходы для подвода и отвода текучих сред.

Еще одна цель настоящего изобретения состоит в том, чтобы предложить топливный элемент, в котором электролит может помещаться с любой стороны электрода, что делает возможным сборку электродов с их чередующимся расположением между электролитами, например отрицательный электрод, электролит, положительный электрод, электролит, отрицательный электрод и т.д., что сокращает количество электродов, необходимых для пакетов топливных элементов или тандемных топливных элементов, приблизительно в два раза плюс один электрод.

Еще одна цель настоящего изобретения состоит в том, чтобы предложить топливный элемент, в котором количество пластин-сепараторов при использовании гибких или иных сложных в обслуживании электролитов сокращено, или вообще не требуется при использовании твердых электролитов.

Еще одна цель настоящего изобретения заключается в том, чтобы предложить топливный элемент, в котором средства уплотнения (замыкания) для проходов, камер, отверстий-перемычек и периферийных полос могут быть выполнены для них всех одновременно любым из известных способов, в том числе нанесением формованного сжимаемого материала, вяжущих средств, присоединением с образованием химических связей, пайкой эвтектическим припоем, приклеиванием металлических частей и т.д.

Еще одна цель настоящего изобретения состоит в том, чтобы предложить топливный элемент, в котором каталитический материал может наноситься непосредственно на электролит или электроды с помощью самых недорогих и надежных из известных способов, в том числе напылением, избирательным электролитическим осаждением, химическим осаждением из паров, печатью и т.д.

Еще одна цель настоящего изобретения заключается в том, чтобы предложить топливный элемент, в котором электрические соединения электрода могут быть выбраны и подключены извне, позволяя получить из соединенных топливных элементов желаемую электрическую мощность.

Еще одна цель настоящего изобретения заключается в том, чтобы предложить топливный элемент, в котором выравнивание компонентов успешно обеспечивается за счет механической компоновки.

Еще одна цель настоящего изобретения заключается в том, чтобы предложить топливный элемент, в котором электроды могут быть сформированы в равной степени любым из таких нескольких известных способов, как штамповка, спекание, прессование в пресс-форме, литье, а также многослойное ламинирование и травление, сходные с процессами изготовления печатных плат.

Еще одна цель настоящего изобретения заключается в том, чтобы предложить топливный элемент, в котором ионизация топлива и окислителя происходит либо на поверхности электролита, что упрощает конструкцию элемента, либо на некотором удалении, что позволяет активизировать химические процессы и отвести отработанную реакционную смесь.

Указанные цели, касающиеся массового производства компонентов топливного элемента, которые включают основную конструкцию, внешние электрические соединения, внутренние проходы и распределительные каналы для топлива и окислителя, проходы и выпускные отверстия для отработанных продуктов и легко выравниваются при сборке в пакеты, достигнуты в одной из реализации изобретения в виде трех соединяемых в единое целое отдельных компонентов топливного элемента, а именно электролита, положительного электрода и отрицательного электрода, которые на выходе с линии их изготовления несложным технологическим процессом представляют собой готовые составляющие, которые могут быть уложены друг на друга, герметизированы и скреплены. Каждый из компонентов может использоваться во всех известных электрохимических и электролитических процессах. Эти компоненты могут многократно укладываться друг на друга, образуя готовый легко выравниваемый модуль топливного элемента, который может быть использован в пакете с другими такими модулями и имеет внутренние проходы и распределительные каналы для окислителя и топлива, внутренние проходы для отработанных продуктов и внешние электрические соединения.

Еще одна цель настоящего изобретения состоит в том, чтобы преодолеть имеющиеся проблемы с созданием электрических соединений, структурной целостностью, распределением топлива и окислителя, обслуживанием и заменой, обеспечивая в то же время массовое производство такими скоростными технологическими операциями, как штамповка для металлов и соответствующих типов пластмасс и ротационное формование для частично отвержденной керамики и термореактивных полимеров.

В одной из реализации настоящего изобретения электролит изготавливают из цельной заготовки из инертного структурного материала, подвергнутого обработке, благодаря которой электролит пропускает только мигрирующие ионы, причем на обе стороны электролита наложены проводящий материал и соответствующие катализаторы, что создает единый блок электролита с положительным и отрицательным электродами. После добавления к нему непроводящих распределительных пластин для топлива и окислителя образуется топливный элемент.

Компоновка электролита такова, что его основным структурным элементом является периферийная полоса рабочей области, которая является непроницаемой, включает отводы для внешних электрических соединений и обеспечивает соединение с другими элементами, а также герметизацию (замыкание). Области герметизации имеются также на ключевых внутренних участках, обеспечивающих пропускание текучих сред между отдельными элементами. Обширная рабочая область электролита подвергнута обработке, благодаря которой она пропускает электроны и образует поверхность для присоединения материалов проводящего электрода и катализатора.

В еще одной реализации электрод изготавливают из цельной заготовки из токопроводящего материала, и его основным структурным элементом является периферийная полоса рабочей области, которая является непроницаемой, включает отводы для внешних электрических соединений и обеспечивает соединение с другими элементами, а также герметизацию. Области герметизации имеются также на ключевых внутренних участках, обеспечивающих пропускание текучих сред между отдельными элементами. Обширная рабочая область электрода является проницаемой или каким-либо иным образом допускает движение по ней текучей среды в любых направлениях- поперечном, радиальном и боковом- и образует поверхность для присоединения каталитического материала.

Различия между положительным и отрицательным электродами сводятся к местоположению и/или форме внешних электрических соединителей и, если они применяются, специальных катализаторов. Хотя нет обязательной необходимости закреплять катализаторы на электродах, такое закрепление позволяет использовать электролиты меньшей механической жесткости, к которым было бы невозможно прикреплять катализаторы. Конструкция электродов позволяет помещать электролиты с любой из их сторон и уменьшает общий объем, повышая при этом коэффициент полезного действия топливного элемента.

В еще одной реализации электрод изготавливают из трех частей, которые формируются отдельно, а затем скрепляются, образуя единый блок. Две активных части являются идентичными, взаимозаменяемыми и обратимыми и формируются и компонуются одинаковыми процессами. Каждую из активных частей изготавливают из одного токопроводящего материала, и ее основным структурным элементом является периферийная полоса рабочей области, которая является непроницаемой, включает отводы для внешних электрических соединений и обеспечивает соединение с другими элементами, а также герметизацию (замыкание). Области герметизации (замыкания) имеются также на ключевых внутренних участках, обеспечивающих пропускание текучих сред между отдельными элементами.

Третья часть представляет собой распределительную пластину, изготавливаемую либо из одного токопроводящего материала, который соединяет активные части, образуя тем самым единый электрод, либо из одного непроводящего материала, который разделяет две активных части, образуя два электрически раздельных электрода. Основным структурным элементом распределительной пластины является периферийная полоса рабочей области, которая является непроницаемой, может включать отводы для внешних электрических соединений и обеспечивает соединение с другими элементами, а также герметизацию (замыкание) Области герметизации (замыкания) имеются также на ключевых внутренних участках, обеспечивающих пропускание текучих сред между отдельными элементами.

В еще одной реализации электролит изготавливают из цельной заготовки из инертного неструктурного материала, подвергнутого обработке, благодаря которой он пропускает мигрирующие ионы на определенных участках. Электролит прикрепляют непосредственно к одному или к обоим электродам, как описано при обсуждении второй и третьей реализации в настоящем документе. В одном варианте присоединяемые катализаторы прикладывают непосредственно к каждому электроду, а неструктурный электролит- к одному из них, при этом между соединенными электролитом и электродом, с одной стороны, и другим электродом, с другой стороны, помещают альтернативный или необязательной вариант непроводящего уплотнения, образуя в результате топливный элемент в сборе.

В первой модификации рассматриваемой реализации непроводящее уплотнение прикрепляют к неструктурному электролиту. Соединенные между собой электролит и уплотнение помещают между соответствующими электродами, образуя в результате топливный элемент в сборе. Во второй модификации катализаторы вместе с проводящим материалом накладывают непосредственно на обе стороны неструктурного электролита. Электроды изготавливают с замкнутым периферийным гребнем, к которому прикладывается проводящий материал, совместимый с материалами электролита. Этот гребень выполняет функцию электрического интерфейса с проводящими катализаторами, прикладываемыми к электролиту. Электролит может быть прикреплен к одному из электродов так, что гребень электрода будет соприкасаться с присоединяемым проводящим катализатором. Между предварительно соединенными электролитом с электродом и другим электродом может помещаться непроводящее уплотнение, и другой гребень электрода будет соприкасаться с проводящим катализатором со свободной стороны электролита, образуя топливный элемент в сборе.

Еще один вариант предполагает присоединение непроводящего уплотнения к неструктурному электролиту, включающему неструктурный твердый электролит с соответствующим катализатором. Соединенные между собой электролит и уплотнительную пластину помещают между соответствующими электродами, при этом гребни электрода соприкасаются с проводящими катализаторами электролита, образуя топливный элемент в сборе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие цели, признаки и преимущества настоящего изобретения станут более очевидны при ознакомлении с последующим подробным описанием, рассматриваемым с обращением к сопровождающим чертежам.

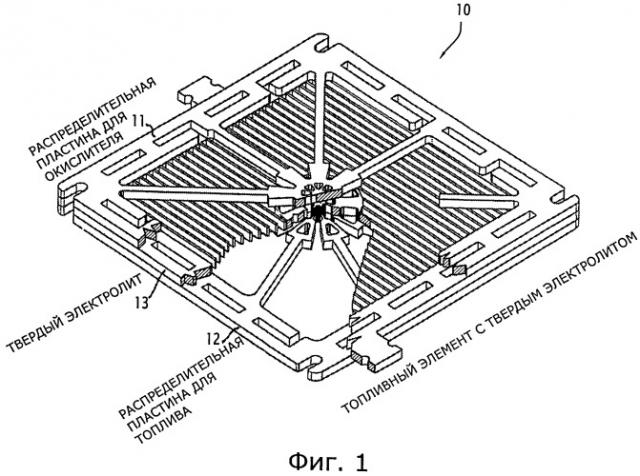

На Фиг.1 в изометрии и с частичным разрезом представлен общий вид первой реализации топливного элемента с твердым электролитом согласно настоящему изобретению с отрицательным и положительным электродами и катализаторами, присоединенными с обеих сторон структурного твердого электролита, который включает внешние электрические соединения, проходы для топлива и окислителя, возвратные каналы и проходы для отработанных продуктов, причем проходы для топлива и окислителя и распределительные пластины являются самостоятельными структурными элементами, геометрия которых совпадает с геометрией электролита, что позволяет выполнить сборку топливного элемента.

На Фиг.2 представлено покомпонентное изображение в изометрии топливного элемента с гибким электролитом, представляющего собой другую реализацию настоящего изобретения, где показаны контактные пластины, образующие структуру электродов, которые прикреплены непосредственно к гибкому электролиту и имеют положительные и отрицательные проводящие катализаторы, приложенные, соответственно, к верхней и нижней поверхностям, положительно заряженная распределительная пластина для окислителя, расположенная на стороне, смежной с контактной пластиной положительного электрода, и распределительная пластина для топлива, расположенная на стороне, смежной с контактной пластиной отрицательного электрода, как показано на Фиг.19, которые образуют готовый, легко выравниваемый и многократно укладываемый модуль топливного элемента с внутренними проходами и распределительными каналами для окислителя и топлива, внутренними проходами для отработанных продуктов и внешними электрическими соединениями, причем распределительные пластины либо постоянно соединены со сборкой электродов и гибкой мембраны, либо остаются отделенными от него для облегчения разборки и обслуживания топливного элемента.

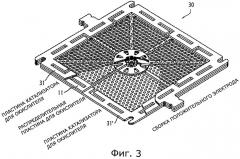

На Фиг.3 в изометрии и с частичным разрезом представлена сборка положительного электрода согласно настоящему изобретению, в котором собранный многокомпонентный или ламинированный положительный электрод получен вкладыванием распределительной пластины для окислителя между пластинами катализаторов окислителя, которые представляют собой панели, полученные микроштамповкой и изготовленные из проводящего материала или покрытые проводящим материалом, на которые нанесен катализатор и которые имеют ту же геометрию, что и каждый из компонентов электрода.

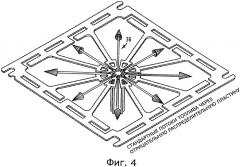

На Фиг.4 в изометрии показаны направления потоков топлива в топливном элементе, чтобы показать внутреннюю подачу топлива из центра, являющуюся отличительным признаком настоящего изобретения.

На Фиг.5 в изометрии представлена одна из реализации положительного электрода, который может использоваться в компоновке топливного элемента согласно настоящему изобретению.

На Фиг.6А в изометрии представлена одна из реализации отрицательного электрода без возвратных каналов для топлива, который может использоваться в компоновке топливного элемента согласно настоящему изобретению.

На Фиг.6В в изометрии представлена другая реализация отрицательного электрода, где имеются возвратные каналы для топлива.

На Фиг.7 в изометрии представлена одна из реализации катализатора и пластины пропускания окислителя для собранного многокомпонентного или ламинированного положительного электрода в топливном элементе согласно настоящему изобретению.

На Фиг.8 отдельно изображена в изометрии распределительная пластина для окислителя для положительного электрода, показанная также на Фиг.1, 2, 3 и 18.

На Фиг.9 в изометрии изображен катализатор и пластина прохождения топлива для собранного многокомпонентного или ламинированного отрицательного электрода в топливном элементе согласно настоящему изобретению.

На Фиг.10 в изометрии изображена распределительная пластина для топлива, показанная также на Фиг.1 и 18.

На Фиг.11 в изометрии изображен гибкий электролит, используемый в топливных элементах, пример которых показан на Фиг.2 и 19.

На Фиг.12 в изометрии изображено вырезанное или сформированное уплотнение положительного электрода, используемое согласно настоящему изобретению между компонентами топливного элемента вместо их фиксированного скрепления.

На Фиг.13 в изометрии изображено вырезанное или сформированное уплотнение отрицательного электрода, используемое между компонентами топливного элемента вместо их фиксированного скрепления.

На Фиг.14 в изометрии изображен один из положительных (или отрицательных) электродов топливного элемента, который включает средства распределения окислителя и сформированные сверху и снизу контактные гребни для использования в топливном элементе согласно настоящему изобретению.

На Фиг.15 отдельно изображен в изометрии твердый электролит, используемый в топливном элементе Фиг.1.

На Фиг.16 в изометрии изображена сформированная контактная пластина электрода, не являющаяся структурной и изготовленная из непроводящего материала для использования в топливных элементах, пример которых показан на Фиг.2, где на электрод нанесен проводящий материал в тех местах, которые обеспечивают внешние соединения и которые соприкасаются с электролитом, на обе стороны которого был предварительно нанесен проводящий катализатор.

На Фиг.17 в изометрии изображена сформированная контактная пластина электрода, не являющаяся структурной и изготовленная из непроводящего материала, где на электрод наносится проводящий материал в тех местах, которые обеспечивают внешние соединения и которые соприкасаются с электролитом, на обе стороны которого был предварительно нанесен проводящий катализатор; такая контактная пластина может использоваться в топливных элементах, пример которых показан на Фиг.2.

На Фиг.18 в вертикальном разрезе изображен пакет топливных элементов, использующих твердый электролит, согласно настоящему изобретению, известный также как пакет твердооксидных топливных элементов с твердым электролитом.

Фиг.19 аналогичен Фиг.18, но показывает пакет топливных элементов, использующих гибкий электролит, известный также как пакет с гибким электролитом.

На Фиг.20 в изометрии схематически изображена производственная линия обработки, тестирования и сборки топливных элементов согласно настоящему изобретению.

Фиг.21 представляет собой блок-схему, где изображены основные шаги обеспечивающего экономический эффект процесса изготовления топливных элементов согласно настоящему изобретению.

На Фиг.22 схематически отдельно изображена часть пакета топливных элементов, пример которых показан на Фиг.18, где представлены пути перемещения топлива и окислителя и выпускные отверстия для отработанных продуктов.

ВАРИАНТЫ ВОПЛОЩЕНИЯ

Хотя на чертежах изображено соосное расположение каналов подачи топлива и воздуха, подразумевается, что упоминаемые далее каналы 42, 43 подачи топлива воздуха могут быть также смещены относительно друг друга на оси Z, обеспечивая эффективную работу в тех случаях, когда желательна большая степень разделения топлива и окислителя.

Фиг.1, 2 и 3 иллюстрируют реализации настоящего изобретения, в которых единый и цельный относительно компактный рамный элемент, снабженный отверстиями-перемычками и вводами, обеспечивает пропускание текучих сред между отдельными элементами, ее распределение, взаимодействие с катализаторами, крепление электролитов, внешние электрические подключения, блокировку с помощью направляющих, что приводит к упрощению конструкции топливного элемента. Каждый из компонентов, описанных в настоящем документе, специально разработан для изготовления такими обычными скоростными операциями массового производства, как штамповка для металлов и соответствующих типов пластмасс и ротационное формование для частично отвержденных материалов, например керамики и термореактивных полимеров, способами, сходными с теми, которыми изготавливаются обычные колеса или выпекаемое в формочках печенье.

На Фиг.1 показан в сборе простейший топливный элемент с твердым электролитом согласно настоящему изобретению, обозначенный в целом позицией 10, в котором распределительная пластина 11 для окислителя (см. также Фиг.8) и распределительная пластина 12 для топлива (см. также Фиг.10) присоединены к двум разным сторонам твердого электролита 13, часть которого показана в разрезе (см. изображение твердого электролита в сборе на Фиг.15), при этом положительный электрод присоединяется с одной стороны электролита, а отрицательный электрод - с другой стороны. После этого присоединения все подготовленные компоненты оказываются собранными в один узел и скрепляются способами, описанными в настоящем документе.

На Фиг.2 показан в сборе топливный элемент с гибким электролитом по настоящему изобретению, в котором компоненты, обозначенные в целом позицией 20, изготовлены, подготовлены и скреплены способами, описанными в настоящем документе. Эти компоненты включают контактную пластину 21 отрицательного электрода (см. Фиг.17), гибкий электролит в виде ПОМ 22 (см. Фиг.11), контактную пластину 23 положительного электрода (см. Фиг.16) и положительную распределительную пластину 11 для окислителя (см. Фиг.8). В пределах настоящего описания одинаковые детали в разных реализациях будут обозначаться одинаковыми номерами позиций.

На Фиг.3 показано, как выглядят компоненты сборки положительного (или отрицательного) электрода, обозначенного в целом позицией 30, которые были изготовлены, подготовлены и скреплены способами, описанными в настоящем документе. Сборка электрода 30 включает пластины 31, 31' катализатора для окислителя (см. также Фиг.7), расположенные над и под распределительной пластиной 11 для окислителя (см. Фиг.8). Пластины 31, 31' могут также включать зону 32, 33 прохождения катализатора и окислителя (см. Фиг.7).

На Фиг.4 показаны радиальные направленные наружу траектории внутренних потоков 36 топлива, исходящих из внутреннего центрального канала отрицательной распределительной пластины в конструкции топливного элемента согласно настоящему изобретению. И топливо, и окислитель подаются из центра и при необходимости выводятся из окислительного процесса с некоторыми видами топлива, обогащенного водородом, или отработанными продуктами. Как уже отмечалось, на чертежах показано соосное расположение каналов подачи топлива и воздуха; однако они могут быть также смещены относительно друг друга на оси Z, обеспечивая более эффективную работу в тех случаях, когда считается необходимой большая степень разделения топлива и окислителя.

Фиг.5 демонстрирует гибкость, заложенную в «модульном» подходе настоящего изобретения на примере положительных электродов, обозначаемых в целом позицией 40. Электрод 40 изготавливают штамповкой, прессованием в пресс-форме или литьем в виде цельной листовой детали со сплошной периферийной полосой 41, обеспечивающей герметизацию. В пластине электрода предусмотрены отверстия или каналы 42 для прохождения топлива от пластины к пластине, как показано на Фиг.4, а также отверстия или каналы 43 для окислителя и входное отверстие для поступления окислителя в топливный элемент. Имеются также отверстия 44 и выпускные отверстия 45 для топлива, которые обеспечивают проход от пластины к пластине и ведут к выпускным отверстиям для окислителя. Отводы 46, 46" для электрических соединений представляют собой единое целое с пластиной, а потому не требуют дополнительной обработки. Присутствие в пластине электрода фигурных элементов 47 для выравнивания, сборки и фиксации позволяет упростить конструкцию и обеспечивает прочность структуры топливного элемента.

Самая большая зона 48 пластины 40 отводится для распределения окислителя по электролиту, т.е. представляет собой рабочую область топливного элемента 40. Она обеспечивает прохождение окислителя, не нарушая при этом структурной жесткости и прочности пластины благодаря наличию поперечных и диагональных элементов 49. Рабочую область 48 изготавливают как часть пластины, получая при этом необходимые гофрированные участки и отверстия штамповкой или получая необходимые видоизменения формы и отверстия прессованием в пресс-форме или литьем, или спекая соответствующие материалы или пользуясь другими подходящими методами или же оставляя соответствующий участок открытым. Пластина может быть изготовлена из токопроводящих материалов, что уменьшает количество технологических операций или же из непроводящих материалов, на которые будут нанесены проводящие материалы путем нанесения покрытия, печати, электролитического осаждения, напыления или другими известными способами, что позволит снизить стоимость материала. Вся рабочая поверхность может быть покрыта катализатором путем нанесения покрытия, печати, электролитического осаждения, напыления или другими подходящими способами, если этот участок не оставляют открытым. Поверхность, на которой компоненты должны присоединяться друг к другу, может быть подготовлена печатью, избирательным нанесением покрытия, избирательным электролитическим осаждением или другими способами для последующего соединения путем пайки тугоплавким или эвтектическим припоем, приклеивания или другими известными способами. При накладывании на положительный электрод 40 твердого электролита и отрицательного электрода 50' будет образован топливный элемент в сборе. Как показано на Фиг.19, электроды могут иметь электролиты с обеих сторон.

На Фиг.6А показана пластина отрицательного электрода, обозначаемая в целом позицией 50, в которой топливо расходуется полностью и очертания которой, включая отверстия 42, 43, проходы 44, расширяющиеся выступы 51, 51' и фигурный элемент 47, совпадают по форме с соединяемыми с ней компонентами топливного элемента, например с пластиной положительного электрода на Фиг.5, благодаря чему отдельные компоненты могут быть уложены друг на друга. Главные отличия- это рабочая область 48', где топливо входит в контакт с электролитом, отверстия 43, ведущие к отверстиям для топлива, отсутствие возвратных каналов 45 для топлива, показанных на Фиг.5, благодаря полному использованию топлива и положение отводов 51, 51' для электрических соединений, отличающееся от положения отводов положительного электрода.

Фиг.6В аналогична Фиг.6А, но показанная на ней пластина отрицательного электрода, которая обозначена в целом позицией 50', предназначена для обогащенного водородом топлива, которое возвращается в свой источник. Как и пластина 50, отрицательный электрод 50' по своим основным очертаниям, т.е. по внешним контурам, наличию отверстий 42, 43, проходов 44, 45 и фигурного элемента 47, совпадает по форме с соединяемыми с ним компонентами топливного элемента, что дает возможность укладывать эти отдельные компоненты друг на друга. Различия между ними проявляются в рабочей области 48", где топливо входит в контакт с электролитом, отверстиях, ведущих к отверстиям 42, 43 для топлива и отводах 51, 51' для электрических соединений, положение которых отличается от положения отводов 46, 46' у положительных электродов (Фиг.5).

На Фиг.7 показана сборки положительного (или отрицательного) электрода, которая используется в сочетании с распределительной пластиной 11 для окислителя на Фиг.8 и другой пластиной пропускания окислителя, образуя положительный электрод в сборе, показанный на Фиг.3. Пластина 31 пропускания окислителя также совпадает по форме с распределительной пластиной 11 для окислителя (Фиг.8) и соединяемыми с ней компонентами топливного элемента. Зона 33 прохождения может пропускать через себя окислитель, образована теми же элементами, что и пластина пропускания окислителя, и представляет собой ее часть.

Мы установили, что одним из преимуществ сборных или ламинированных электродов является расположение катализаторов на удалении от электролита, что делает возможным присоединение электронов к образующимся ионам кислорода до их соединения с ионами топлива на выходе из электролита и тем самым повышает коэффициент полезного действия при обычном потоке, направленном к выпускному каналу 45. Еще одно установленное нами преимущество сборных или многослойных электродов заключается в возможности использовать при их изготовлении оборудование массового производства, например штамповочные машины.

На Фиг.8 показана отдельно распределительная пластина 11 для окислителя, которая по своим основным очертаниям подобна и совпадает по форме со сборкой положительного электрода на Фиг.5, в том числе по наличию отверстий 42, 43, проходов 44, 45 и фигурного элемента 47. Она может быть изготовлена из проводящих или непроводящих материалов и может включать отводы для электрических соединений. Распределительная пластина 11 для окислителя, показанная на Фиг.3, является частным случаем такой пластины, которая в сочетании с двумя пластинами 31 пропускания окислителя, пример которых показан на Фиг.7,