Конструкция клапана для гидро- или пневмопривода

Иллюстрации

Показать всеИзобретение относится к конструкции клапана для гидро- или пневмопривода. Конструкция клапана содержит стакан, установленный с возможностью перемещения внутри корпуса. Кольцевой уплотнительный элемент установлен внутри стакана с возможностью посадки на седло клапана. Удерживающий элемент установлен внутри стакана и имеет первый соединительный участок. Последний выступает в осевом направлении стакана и удерживает уплотнительный элемент между удерживающим элементом и стаканом. Причем стакан и удерживающий элемент смонтированы как одно целое в результате соединения первого соединительного элемента со вторым соединительным элементом. Шток соединен с центральным участком стакана. Стакан и уплотнительный элемент могут перемещаться в направлении приближения и удаления от седла клапана за счет штока. Изобретение направлено на создание конструкции клапана для гидро- или пневмопривода, обеспечивающего возможность получения стабильных уплотняющих характеристик и позволяющего повысить технологичность и увеличить срок службы гидро- или пневмопривода. 10 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к конструкции клапана для гидро- или пневмопривода, приводимого в действие в результате подвода текучей среды под давлением, который предназначен для регулирования параметров потока текучей среды под давлением в этом гидро- или пневмоприводе.

Предпосылки создания изобретения

До настоящего времени гидро- или пневмопривод (например, предохранительный клапан, редукционный клапан и т.д.) используется для регулирования расхода текучей среды под давлением, протекающей по каналу прохождения потока.

Предохранительный клапан, работающий как гидро- или пневмопривод этого типа, например, как раскрытый в публикации выложенной заявки на патент Японии №2006-329353, снабжен пробкой клапана, установленной с возможностью перемещения в направлений оси внутри корпуса клапана. Эта пробка клапана состоит из стержня и тарельчатого элемента, выполненного на одном конце стержня, причем этот элемент установлен в канале прохождения потока текучей среды. В кольцевой канавке на внешней окружной поверхности этого элемента установлен уплотнительный элемент, контакт которого с внутренней окружной поверхностью корпуса клапана в процессе перемещения пробки клапана обеспечивает перекрытие сообщения между каналом впуска текучей среды и предохранительным каналом, являющимися участками канала прохождения потока.

При такой конструкции предохранительного клапана с уплотнительным элементом, установленным в кольцевой канавке пробки клапана, например, в случае втекания текучей среды между кольцевой канавкой и уплотнительным элементом, существует опасность отслаивания этого уплотнительного элемента и выдавливания из канавки под действием этой текучей среды. В результате, как считается, может происходить снижение уплотняющих характеристик, то есть способности уплотнительного элемента изолировать текучую среду. Предотвратить отслаивание уплотнительного элемента такого типа, как предполагается, можно путем закрепления уплотнительного элемента в кольцевой канавке с помощью клея или т.п. Однако в этом случае возникает необходимость в проведении этапа нанесения клея, что приводит к увеличению числа этапов сборки в процессе сборки предохранительного клапана.

Сущность изобретения

Общей целью настоящего изобретения является создание конструкции клапана для гидро- или пневмопривода, обеспечивающего возможность получения стабильных уплотняющих характеристик и позволяющего повысить технологичность и увеличить срок службы гидро- или пневмопривода.

Объектом настоящего изобретения является конструкция клапана для гидро- или пневмопривода, имеющего отверстия для подвода и отвода текучей среды под давлением, обеспечивающая возможность регулирования параметров потока текучей среды под давлением, протекающей внутри корпуса через эти отверстия, содержащая:

стакан, установленный с возможностью перемещения внутри корпуса;

кольцевой уплотнительный элемент, установленный внутри стакана с возможностью посадки на седло клапана, выполненное в корпусе; и

удерживающий элемент, который установлен внутри стакана и который удерживает уплотнительный элемент между удерживающим элементом и стаканом,

причем стакан и удерживающий элемент смонтированы как одно целое, и за счет штока, соединенного с центральным участком стакана, стакан и уплотнительный элемент могут перемещаться в направлении приближения и удаления от седла клапана.

Объединение уплотнительного элемента в одно целое со стаканом при установке уплотнительного элемента внутри стакана в конструкции клапана для гидро- или пневмопривода согласно настоящему изобретению обеспечивает возможность удерживания этого уплотнительного элемента между стаканом и удерживающим элементом простым и надежным способом. Кроме того, например, по сравнению со случаем закрепления уплотнительного элемента на стакане с помощью клея предлагаемая конструкция позволяет повысить технологичность клапана и снизить требуемые производственные затраты. Возможность свободного выбора уплотнительного элемента по свойствам материала позволяет также повысить уплотняющие характеристики этого уплотнительного элемента и обеспечить увеличение срока службы клапана.

Краткое описание чертежей

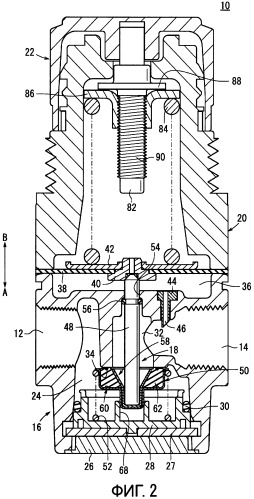

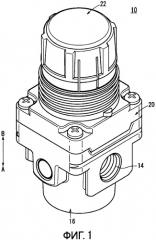

Фиг.1 - общий вид в перспективе редукционного клапана с использованием клапанного механизма для гидро- или пневмопривода согласно первому примеру осуществления настоящего изобретения;

Фиг.2 - полный вертикальный разрез редукционного клапана, представленного на фиг.1;

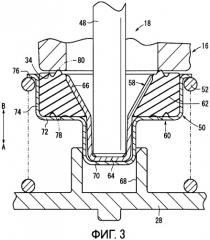

Фиг.3 - частичный увеличенный разрез редукционного клапана, представленного на фиг.2, вблизи клапанного механизма;

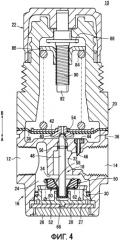

Фиг.4 - полный вертикальный разрез редукционного клапана, представленного на фиг.2, при опущенной вниз пробке клапана и открытом сообщении между отверстием с первичной стороны и отверстием с вторичной стороны;

Фиг.5А - частичный увеличенный разрез клапана вблизи клапанного механизма, включающего в себя пробку клапана, согласно первому варианту;

Фиг.5В - частичный увеличенный разрез клапана вблизи клапанного механизма, включающего в себя пробку клапана, согласно второму варианту;

Фиг.6 - частичный увеличенный разрез клапана вблизи клапанного механизма согласно третьему варианту;

Фиг.7А-7Е - частичные увеличенные разрезы клапана, иллюстрирующие варианты соединительной конструкции между первым кожухом и вторым кожухом, которые образуют пробку клапана;

Фиг.8 - полный вертикальный разрез редукционного клапана с использованием клапанного механизма для гидро- или пневмопривода согласно второму примеру осуществления настоящего изобретения;

Фиг.9 - частичный увеличенный разрез редукционного клапана для гидро- или пневмопривода, представленного на фиг.8, вблизи клапанного механизма;

Фиг.10А - частичный увеличенный разрез клапана вблизи клапанного механизма, включающего в себя пробку клапана согласно четвертому варианту; и

Фиг.10В - частичный увеличенный разрез клапана вблизи клапанного механизма, включающего в себя пробку клапана согласно пятому варианту.

Описание примеров осуществления

На фиг.1 позицией 10 обозначен редукционный клапан, применительно к которому может быть использована конструкция клапана для гидро- или пневмопривода согласно первому примеру осуществления настоящего изобретения.

Как показано на фиг.1-4, редукционный клапан 10 включает в себя корпус 16, имеющий отверстие 12 с первичной стороны и отверстие 14 с вторичной стороны, клапанный механизм 18, переключающий параметры потока текучей среды, протекающей из отверстия 12 с первичной стороны к отверстию 14 с вторичной стороны, крышку 20, надетую на корпус 16 со стороны его верхнего участка, и поворотную рукоятку 22, установленную на верхней части крышки 20.

Корпус 16 снабжен отверстием с первичной стороны и отверстием 14 с вторичной стороны, выполненными практически на одной прямой, а также соединительной камерой 24, сформированной между этими отверстиями. Эта соединительная камера 24 открывается в направлении вниз (в направлении стрелки А) и закрыта со стороны своего открытого участка установленной на этом участке заглушкой 26. На верхнем участке заглушки 26 установлен держатель 28 пружины с накладкой 27, зажатой между держателем 28 пружины и заглушкой 26, удерживающий пружину 52 клапана, входящую в состав клапанного механизма 18, описываемого ниже. На внешней окружной поверхности этого держателя 28 пружины в контакте с внутренней поверхностью стенки соединительной камеры 24 установлено кольцевое уплотнение 30.

Кроме того, в соединительной камере 24 имеется соединительный канал 32, соединяющий отверстие 12 с первичной стороны и отверстие 14 с вторичной стороны одно с другим. В просвете соединительного канала 32 сформировано кольцеобразное седло 34 клапана, на которое садится пробка 50 клапана описываемого ниже клапанного механизма 18. Это седло 34 клапана сформировано с нижней стороны (в направлении стрелки А), обращенной к открытому участку соединительной камеры 24.

Между крышкой 20 и верхним концевым участком корпуса 16 сформирована камера 36 диафрагмы с диафрагмой 38, окружной краевой участок которой зажат между корпусом 16 и крышкой 20. Диафрагма 38 выполнена, например, в виде тонкой мембраны из эластичного материала, в центре которой установлен держатель-основание 40. Со стороны верхней поверхности на держателе-основании 40 установлена дискообразная удерживающая пластина 42, надетая на центральный участок этого держателя-основания 40.

В частности, центральный участок диафрагмы 38 поддерживается снизу держателем-основанием 40, а на определенном участке в радиальном направлении наружу вокруг этого держателя-основания 40 диафрагма поддерживается с помощью удерживающей пластины 42. Центральный участок диафрагмы 38 зажат между держателем-основанием 40 и удерживающей пластиной 42.

При перемещении центрального участка диафрагмы 38 вместе с держателем-основанием 40 в осевом направлении (в направления стрелок А и В) происходит изгиб диафрагмы 38 на границе центрального и периферийных участков.

Между камерой 36 диафрагмы и соединительным каналом 32 установлена трубчатая деталь 44, располагающаяся практически параллельно оси корпуса 16. Через центральную часть этой трубчатой детали проходит перепускной канал 46, соединяющий соединительный канал 32 с камерой 36 диафрагмы.

Клапанный механизм 18 содержит шток 48, установленный внутри корпуса 16 с возможностью перемещения в соединительной камере 24 вдоль осевого направления (в направлении стрелок А и В), пробку 50 клапана, соединенную с нижним концом штока 48, и пружину 52 клапана, сила упругости которой, приложенная к пробке 50 клапана, действует в направлении приближения этой пробки к седлу 34 клапана.

Шток 48 выполнен в виде стержня, имеющего определенную длину вдоль осевого направления (в направлении стрелок А и В), который вставлен с возможностью перемещения в отверстие 54 под шток, сообщающееся с соединительным каналом 32 и проходящее через корпус 16 в осевом направлении. На внешней окружной поверхности штока 48 установлено кольцевое уплотнение 56, скользящий контакт которого с внутренней окружной поверхностью отверстия 54 под шток позволяет предотвратить утечку текучей среды между штоком 48 и этим отверстием 54 под шток.

Своим верхним концом шток 48 вставлен через отверстие 54 под шток в углубление держателе-основании 40. Нижний конец штока 48 соединен с первым кожухом (с удерживающим элементом) 58 (рассматриваемым ниже), входящим в состав пробки 50 клапана.

Пробка 50 клапана состоит из первого кожуха 58, соединенного со штоком 48, второго кожуха (стакана) 60, установленного со стороны внешней окружной поверхности первого кожуха 58, и уплотнительной прокладки (уплотнительного элемента) 62, размещенного между первым кожухом 58 и вторым кожухом 60.

Первый и второй кожухи 58, 60 выполнены, например, путем штамповки из тонкого листового металла типа нержавеющей стали или т.п. Первый кожух 58 состоит из первого цилиндрического элемента (первого соединительного участка) 64 в форме гильзы и конического участка 66, проходящего от открытого конца этого цилиндрического элемента 64 с постепенным увеличением диаметра в радиальном направлении наружу. При установке пробки 50 клапана, включающей в себя первый кожух 58, внутри соединительной камеры 24 первый цилиндрический элемент 64 вставляется в направляющее отверстие 68, сформированное на центральном участке держателя 28 пружины.

В частности, направляющее отверстие 68 держателя 28 пружины предназначено для направления первого цилиндрического элемента 64 при перемещении в осевом направлении (в направлении стрелок А и В) и служит направляющим механизмом для пробки 50 клапана, включающей в себя первый цилиндрический элемент 64, при перемещении в осевом направлении (в направлении стрелок А и В).

Второй кожух 60 состоит из второго цилиндрического элемента (второго соединительного участка) 70 в форме гильзы, плоского участка 72, проходящего от открытого конца этого цилиндрического элемента 70 в радиальном направлении наружу, внешней стенки (фиксатора уплотнения) 74, проходящей от внешнего края плоского участка 72 с изгибом под прямым углом к этому плоскому участку 72, и фланца 76 на краю внешней стенки 74, изогнутого в горизонтальном направлении. Диаметр этого второго цилиндрического элемента 70 превышает диаметр первого цилиндрического элемента 64 первого кожуха 58, и первый цилиндрический элемент 64 вставлен во второй цилиндрический элемент 70. При этом первый цилиндрический элемент 64 и второй цилиндрический элемент 70 могут быть соединены своими концами в одно целое, например, путем сварки, с помощью клея или т.п.

Первый кожух 58 и второй кожух 60 имеют практически одну и ту же высоту вдоль осевого направления (в направлении стрелок А и В).

При соединении первого кожуха 58 и второго кожуха 60 одного с другим нижний конец штока 48 вставляется в первый цилиндрического элемента 64 первого кожуха 58 и приводится в контакт с донной стенкой первого цилиндрического элемента 64.

Уплотнительная прокладка 62, имеющая кольцеобразную форму, выполнена из эластичного материала, например, такого как резина или т.п. и установлена между коническим участком 66 первого кожуха 58 и внешней стенкой 74 второго кожуха 60. Иными словами, второй кожух 60 контактирует с внешней окружной поверхностью уплотнительной прокладки 62, а первый кожух 58 контактирует с внутренней окружной поверхностью уплотнительной прокладки 62.

При этом уплотнительная прокладка 62 имеет в разрезе практически трапецеидальную форму, и диаметр внутренней окружной поверхности этой прокладки постепенно уменьшается в направлении вниз. Конический участок 66 первого кожуха 58 обеспечивает сдавливание уплотнительной прокладки 62 со стороны внутренней окружной поверхности в радиальном направлении наружу и фиксацию прокладки 62 в зажатом положении между этим коническим участком 66 и внешней стенкой 74 второго кожуха 60.

В частности, под действием текучей среды под давлением, подаваемой внутрь соединительной камеры 24, внешняя стенка 74 второго кожуха 60 отжимается в радиальном направлении внутрь и внешняя окружная поверхность уплотнительной прокладки 62 также отжимается в радиальном направлении внутрь, а ее внутренняя окружная поверхность при этом упирается в конический участок 66 первого кожуха 58, что, в результате, предотвращает смещение этой уплотнительной прокладки 62.

Кроме того, в зажатом между первым кожухом 58 и вторым кожухом 60 состоянии уплотнительная прокладка 62 размещается так, что одна ее торцевая поверхность вдоль осевого направления (в направления стрелок А и В) обращена в сторону плоского участка 72, а другая торцевая поверхность между коническим участком 66 первого кожуха 58 и внешней стенкой 74 второго кожуха 60 - наружу. При этом эта другая торцевая поверхность несколько выступает наружу от краев конического участка 66 и внешней стенки 74.

На одной торцевой поверхности уплотнительной прокладки 62 имеется уплотняющий участок 78, выступающий в виде кольца на определенную высоту вдоль осевого направления (в направлении стрелки А) и обеспечивающий за счет контакта с плоским участком 72 предотвращение протекания потока текучей среды между вторым кожухом 60 и уплотнительной прокладкой 62. На другой же торцевой поверхности уплотнительной прокладки 62 имеется второй уплотняющий участок 80, выступающий в виде кольца на определенную высоту вдоль осевого направления (в направлении стрелки В). Как указывается ниже, посадка второго уплотняющего участка 80 на седло 34 клапана в корпусе 16 обеспечивает перекрытие потока текучей среды между корпусом 16 и пробкой 50 клапана.

Иными словами, первый уплотняющий участок 78 и второй уплотняющий участок 80 на уплотнительной прокладке 62 выступают наружу во взаимно противоположных направлениях.

Пружина 52 клапана представляет собой, например, винтовую пружину, навитую в виде спирали, установленную между держателем 28 пружины и фланцем 76 второго кожуха 60. В нормальных условиях сила упругости пружины 52 клапана, приложенная к пробке 50 клапана, включающей в себя второй кожух 60, действует в направлении приближения этой пробки к седлу 34 клапана, то есть, в частности, в направлении удаления от держателя 28 пружины (в направлении стрелки В).

Крышка 20, имеющая цилиндрическую форму, соединена с верхним концевым участком корпуса 16. Внутри этой крышки 20 располагаются вращающийся стержень 82, прижимная регулировочная пружина 84, установленная со стороны внешней окружной поверхности стержня 82, и держатель 86, навинченный на стержень 82.

Стержень 82 снабжен фланцем 88, сформированным практически на центральном участке этого стержня вдоль осевого направления, проходящим в радиальном направлении. На внешней окружной поверхности стержня 82 ниже фланца 88 имеется резьба 90. Своим верхним концом, выступающим со стороны верхней части крышки 20 на определенную высоту, стержень 82 вставлен в отверстие описываемой ниже рукоятки 22.

Прижимная регулировочная пружина 84 представляет собой, например, винтовую пружину, установленную между держателем 86 и удерживающей пластиной 42. Сила упругости прижимной регулировочной пружины 84, приложенная к держателю 86 и удерживающей пластине 42, действует в направлении их взаимного удаления.

Своим центральным участком держатель 86 навинчен на резьбу 90 стержня 82, за счет которой при вращении стержня 82 обеспечивается перемещение этого держателя 86 вдоль осевого направления. При этом в результате перемещения держателя 86 вниз вдоль стержня 82, прижимная регулировочная пружина 84 отжимается вниз (в направлении стрелки А). Фланец же 88 стержня 82 служит ограничителем, ограничивающим перемещение держателя 86 вверх (в направлении стрелки В).

Рукоятка 22 в форме гильзы установлена так, что закрывает верхний концевой участок крышки 20. В центральную часть рукоятки 22 своим верхним концом вставлен стержень 82. Вращение рукоятки 22 непоказанным оператором приводит к одновременному вращению и стержня 82 и вызывает возвратно-поступательное перемещение держателя 86 вдоль осевого направления этого стержня 82.

Выше была рассмотрена базовая конструкция редукционного клапан 10 согласно первому примеру осуществления настоящего изобретения. Ниже приводится краткое описание процесса сборки пробки 50 клапана, образующей клапанный механизм 18.

Прежде всего второй кожух 60 размещают таким образом, чтобы его второй цилиндрический элемент 70 располагался снизу, и внутрь этого второго кожуха 60 со стороны его открытого участка вставляют уплотнительную прокладку 62. В это время внутренняя окружная поверхность уплотнительной прокладки 62 имеет максимальный диаметр, и ее другая торцевая поверхность, на которой сформирован второй уплотняющий участок 80, располагается сверху, в то время как своей внешней окружной поверхностью эта прокладка упирается во внешнюю стенку 74 второго кожуха 60. Иными словами, уплотнительная прокладка 62 вставляется таким образом, чтобы первый уплотняющий участок 78 размещался в контакте с плоским участком 72 второго кожуха 60.

Далее берут первый кожух 58, размещают так, чтобы его первый цилиндрический элемент 64 располагался снизу, и вставляют этот первый кожух 58 внутрь второго кожуха 60 сверху так, что этот первый цилиндрический элемент 64 проходит через внутреннюю часть уплотнительной прокладки 62 и входит внутрь второго цилиндрического элемента 70. При этом внутренняя окружная поверхность уплотнительной прокладки 62 приходит в контакт с коническим участком 66 первого кожуха 58, в результате чего уплотнительная прокладка 62 зажимается между первым кожухом 58 и вторым кожухом 60.

После приведения донной стенки первого цилиндрического элемента 64 в контакт с донной стенкой второго цилиндрического элемента 70 первый цилиндрический элемент 64 и второй цилиндрический элемент 70 сваривают один с другим с помощью непоказанного сварочного аппарата (например, путем точечной сварки). В результате обеспечивается жесткое соединение первого цилиндрического элемента 64 и второго цилиндрического элемента 70 одного с другим и, следовательно, фиксация первого кожуха 58 и второго кожуха 60 в собранном состоянии.

При этом уплотнительная прокладка 62 удерживается в зажатом состоянии между коническим участком 66 первого кожуха 58 и внешней стенкой 74 второго кожуха 60, при котором этот конический участок 66 располагается с постепенным наклоном в направлении вверх в сторону приближения к внешней стенке 74. Поэтому при отжатии внешней стенки 74 в радиальном направлении внутрь под действием текучей среды под давлением, подаваемой внутрь соединительной камеры 24, внешняя окружная поверхность уплотнительной прокладки 62 точно так же отжимается в радиальном направлении внутрь, и в результате контакта ее внутренней окружной поверхности с коническим участком 66 первого кожуха 58 этот конический участок 66 позволяет предотвратить выдавливание уплотнительной прокладки 62. В частности, предотвратить выдавливание уплотнительной прокладки 62 наружу через зазор между коническим участком 66 и внешней стенкой 74. Иными словами, конический участок 66 служит средством предотвращения выдавливания уплотнительной прокладки 62 из первого и второго кожухов 58, 60. Сверху в первый кожух 58 вставляют шток 48, нижний конец которого вводят внутрь первого цилиндрического элемента 64 и размещают в контакте с донной поверхностью этого элемента.

Далее рассматривается принцип действия и преимущества редукционного клапана 10, включающего в себя клапанный механизм 18, собранный описываемым выше способом. В качестве исходного состояния описывается закрытое состояние клапана, в котором, как показано на фиг.3, пробка 50 клапана подпружинена вверх (в направлении стрелки В) под действием силы упругости пружины 52 клапана, а уплотнительная прокладка 62 находится в контакте с седлом 34 клапана.

Вначале в этом исходном состоянии из непоказанного источника текучей среды под давлением через систему труб или т.п. в отверстие 12 с первичной стороны подается текучая среда под давлением. Одновременно с этим непоказанный оператор поворачивает рукоятку 22 в заданном направлении для задания давления текучей среды под давлением, подаваемой в гидро- или пневмопривод (непоказанный), соединенный через систему труб или т.п. с отверстием 14 с вторичной стороны.

При этом в результате поворота рукоятки 22 держатель 86 перемещается вниз, а прижимная регулировочная пружина 84 отжимается этим держателем 86 вниз, в результате чего под действием силы упругости прижимной регулировочной пружины 84, передаваемой через удерживающую пластину 42, диафрагма 38 также отжимается вниз (в направлении стрелки А). Следовательно, вместе с диафрагмой 38 опускается вниз и держатель-основание 40, обеспечивающий отжатие вниз штока 48 и пробки 50 клапана против действия силы упругости пружины 52 клапана. В результате, как показано на фиг.4, пробка клапана 50 отделяется от седла 34 клапана, и клапан переходит в открытое состояние, при котором отверстие 12 с первичной стороны сообщается с отверстием 14 с вторичной стороны через соединительный канал 32 и соединительную камеру 24.

В случае, когда давление текучей среды под давлением, подаваемой из отверстия 14 с вторичной стороны в гидро- или пневмопривод (именуемое далее как ″давление с вторичной стороны″), становится ниже по сравнению с давлением текучей среды под давлением, подаваемой от источника подачи текучей среды под давлением в отверстие 12 с первичной стороны (именуемым далее как ″давление с первичной стороны″), часть текучей среды под давлением, которая проходит через соединительный канал 32 к отверстию 14 с вторичной стороны, поступает через перепускной канала 46 внутрь камеры 36 диафрагмы и отжимает диафрагму 38 вверх. Следовательно, сила давления, отжимающая диафрагму 38 в направлении вверх, действует против силы упругости прижимной регулировочной пружины 84, действующей на диафрагму 38 в направлении вниз, что обеспечивает регулирование давления с вторичной стороны, то есть давления текучей среды под давлением, подаваемой в гидро- или пневмопривод из отверстия 14 с вторичной стороны.

Таким образом, в случае, когда давление с вторичной стороны становится ниже давления, предварительно заданного в результате поворота рукоятки 22, подача текучей среды под давлением в гидро- или пневмопривод (непоказанный) через отверстие 14 с вторичной стороны продолжается и по мере уменьшения разности между давлением с вторичной стороны и давлением с первичной стороны, диафрагма 38 постепенно перемещается вверх против силы упругости прижимной регулировочной пружины 84 и в результате перемещения штока 48 и пробки 50 клапана вверх вместе с диафрагмой 38, расход текучей среды под давлением, протекающей между пробкой 50 клапана и седлом 34 клапана, снижается.

При этом, в случае достижения заданного давления пробка 50 клапана садится на седло 34 клапана, за счет чего подача текучей среды под давлением из отверстия 12 с первичной стороны в отверстию 14 с вторичной стороны прерывается, и давление с вторичной стороны поддерживается неизменным. Следовательно, в гидро- или пневмопривод, соединенный с отверстием 14 с вторичной стороны, текучая среда подается под давлением с вторичной стороны, доведенным в результате регулирования до заданного давления.

Как показано выше, согласно первому примеру осуществления пробка 50 клапана, образующая клапанный механизм, содержит первый кожух 58 и второй кожух 60, выполненные из металла. Кроме того, первый кожух 58 размещается внутри второго кожуха 60, установленного снаружи от первого кожуха 58, а уплотнительная прокладка 62, выполненная из эластичного материала, размещается между вторым кожухом 60 и первым кожухом 58.

Таким образом, простая операция сборки первого кожуха 58 и второго кожуха 60 позволяет обеспечивать надежность установки и удерживания уплотнительной прокладки 62 и, следовательно, возможность получения стабильных уплотняющих характеристик с помощью этой уплотнительной прокладки 62. Кроме того, наличие первого и второго уплотняющих участков 78, 80 на соответствующих торцевых поверхностях уплотнительной прокладки 62, позволяет за счет контакта первого уплотняющего участка 78 со вторым кожухом 60 обеспечивать надежность предотвращения протекания текучей среды под давлением между уплотнительной прокладкой 62 и вторым кожухом 60. В результате, использование такой уплотнительной прокладки 62 обеспечивает надежное перекрытие потока текучей среды под давлением и не приводит к отслаиванию этой прокладки при затекании текучей среды под давлением между уплотнительной прокладкой 62 и кожухом, которое наблюдалось в традиционных технологиях, при которых уплотнительная прокладка 62 просто приклеивалась к кожуху.

Кроме того, процесс сборки пробки 50 клапана не требует проведения этапа нанесения клея на уплотнительную прокладку или кожух, необходимого при традиционных технологиях, что позволяет повысить эффективность технологического процесса и одновременно снизить производственные затраты за счет исключения стоимости клея.

В традиционных технологиях с приклеиванием уплотняющего элемента к корпусу, например, использование уплотнителя из материала с высокой химической стойкостью могло приводить из-за низкой силы адгезии этих материалов к недостаточной адгезии между уплотняющим элементом и корпусом. А конструкция согласно настоящему изобретению позволяет снять любые ограничения на материалы, используемые для уплотнительной прокладки 62 и допускает возможность выбора и использования уплотнительной прокладки 62, например, из материалов, имеющих требуемые уплотнительные свойства, соответствующие типу и значениям давления текучей среды под давлением, и, следовательно, возможность надежной фиксации уплотнительной прокладки 62 на первом кожухе 58 и на втором кожухе 60, что может обеспечить повышение уплотняющих характеристик, достигаемых за счет уплотнительной прокладки 62.

Кроме того, размещение первого уплотняющего участка 78, находящегося в контакте с плоским участком 72 второго кожуха 60, на торцевой поверхности уплотнительной прокладки 62, позволяет предотвращать протекание текучей среды под давлением, подаваемой внутрь соединительной камеры 24, между первым кожухом 58 и уплотнительной прокладкой 62 в сторону первого цилиндрического элемента 64.

В конструкции согласно рассмотренному выше примеру осуществления на одной и другой торцевых поверхностях уплотнительной прокладки 62 имеются соответственно первый и второй уплотняющие участки 78, 80, за счет контакта которых, соответственно, со вторым кожухом 60 и седлом 34 клапана, позволяет обеспечивать перекрытие потока текучей среды под давлением между первым кожухом 58 и вторым кожухом 60, а также потока текучей среды под давлением между корпусом 16 и пробкой 50 клапана. Однако изобретение не ограничивается такой структурой.

Например, вместо описываемого выше второго уплотняющего участка 80 на уплотнительной прокладке 62 в клапанном механизме 100 согласно первому варианту, представленном на фиг.5А, может быть использован первый кольцеобразный выступ 102, выступающий от торцевой поверхности седла 34 клапана в сторону уплотнительной прокладки 62 (в направлении стрелки А). В этом случае при посадке уплотнительной прокладки 62 на седло 34 клапана другая торцевая поверхность этой уплотнительной прокладки может надежно контактировать с первым выступом 102 и обеспечивать, тем самым, надежное перекрытие потока текучей среды под давлением между уплотнительной прокладкой 62 и седлом 34 клапана.

Кроме того, вместо описываемого выше первого уплотняющего участка 78 на уплотнительной прокладке 62 в клапанном механизме 110 согласно второму варианту, представленному на фиг.5В, вместе с первым выступом 102, выступающим от торцевой поверхности седла 34 клапана, может быть использован второй кольцеобразный выступ 114 на плоском участке 72 второго кожуха 60, выступающий в сторону уплотнительной прокладки 62 (в направлении стрелки В). В этом случае контакт первого и второго выступов 102, 114 соответственно с одной торцевой поверхностью и другой торцевой поверхностью уплотнительной прокладки 62 может обеспечивать надежное перекрытие потока текучей среды под давлением между уплотнительной прокладкой 62, вторым кожухом 60 и седлом 34 клапана. Отсутствие необходимости в первом и втором уплотняющих участках 78, 80 на уплотнительной прокладке 62 позволяет снизить расходы на изготовление уплотнительной прокладки 62.

Кроме того, во втором кожухе 60 описываемая выше внешняя стенка 74 не обязательно должна иметь форму, при которой эта стенка проходит в направлении вверх с изгибом под прямым углом к плоскому участку. Например, как показано на фиг.6, второй кожух 120 может иметь внешнюю стенку 122, которая проходит вверх с изгибом под определенным углом в радиальном направлении внутрь от края плоского участка 72. В этом случае угол θ2 наклона внешней стенки 122 относительно плоского участка 72 практически совпадает с углом θ1 наклона конического участка 66 первого кожуха 58 относительно плоского участка 72 (θ1≈θ2).

Иными словами, конический участок 66 первого кожуха 58 и внешняя стенка 122 второго кожуха 120 в пробке 124 клапана выполнены с наклоном, при котором они постепенно приближаются друг к другу.

В этом случае уплотнительная прокладка (уплотнительный элемент) 126 имеет в сечении треугольную форму с сужением в направлении вверх. Конический участок 66 первого кожуха 58 располагается в контакте с внутренней окружной поверхностью этой прокладки, а внешняя стенка 122 второго кожуха 120 - в контакте с внешней окружной поверхностью прокладки, что обеспечивает зажатие и надежное удерживание уплотнительной прокладки 126 с помощью конического участка 66 и внешней стенки 122.

В рассмотренном выше клапанном механизме 18 редукционного клапана 10 согласно первому примеру осуществления первый кожух 58 и второй кожух 60 смонтированы как одно целое в результате сварки, с помощью клея или т.п. Однако изобретение не ограничивается этим признаком.

Например, как в пробке 130 клапана, показанной на фиг.7А, на внешней окружной поверхности первого цилиндрического элемента (первого соединительного участка) 134 первого кожуха 132 может быть выполнена кольцеобразная канавка 136. После вставления первого цилиндрического элемента 134 внутрь второго цилиндрического элемента (второго соединительного участка) 140 второго кожуха 138 этот второй цилиндрический элемент 140 может быть подвергнут обжатию с использованием специального приспособления (непоказанного) в радиальном направлении внутрь со стороны внешней окружной поверхности этого элемента, в результате которого обжатый с образованием канавки участок 142 и кольцеобразная канавка 136 входят во взаимное зацепление и, тем самым, обеспечивают соединение первого кожуха 132 и второго кожуха 138 одного с другим.

Кроме того, на первом цилиндрическом элементе (на первом соединительном участке) 154 первого кожуха 152 в пробке 150 клапана, показанной на фиг.7В, может быть выполнен выступ 156, выступающий в радиальном направлении наружу, а на втором цилиндрическом элементе (на втором соединительном участке) 160 второго кожуха 158, вставляющемся в первый цилиндрический элемент 154, - ответный участок 162, внешний диаметр которого превышает внешний диаметр выступа 156, а внутренний диаметр несколько меньше внешнего диаметра этого выступа 156. В этом случае выступ 156 может быть вставлен во второй цилиндрический элемент 160 и приведен в зацепление с ответным участком 162, что, таким образом, обеспечивает соединение первого и второго кожухов 152, 158 одного с другим.

В частности, соединение первого кожуха 152 и второго кожуха 158 в одно целое может обеспечиваться в результате сборки с натягом путем запрессовки первого цилиндрического элемента 154 во второй цилиндрический элемент 160.

На внешней окружной поверхности первого цилиндрического элемента (первого соединительного участка) 174 первого кожуха 172 в пробке 170 клапана, показанной на фиг.1С, может быть нарезана наружная резьба 176, на внутренней окружной поверхности второго цилиндрического элемента (второго соединительного участка) 180 второго кожуха 178 - внутренняя резьба 182. В этом случае соединение первого кожуха 172 и второго кожуха 178 в одно целое может обеспечиваться за счет винтового зацепления первого цилиндрического элемента 174 с внутренней окружной поверхностью второго цилиндрического элемента 180.

На первом цилиндрическом элементе (на первом соединительном участке) 194 первого кожуха 192, в пробке 190 клапана, показанной на фиг.7D, могут быть выполнены ребра 196 жесткости с произвольным углом наклона в радиальном направлении вблизи основания, снабженные выступами 198, выступающими в радиальном направлении наружу на внешних окружных поверхностях этих ребер 196 жесткости. В этом случае при вставлении первого цилиндрического элемента 194 во второй цилиндрический элемент (во второй соединительный участок) 202 второго кожуха 200 выступы 198 входят в зацепление с участками 204 зацепления увеличенного диаметра на втором цилиндрическом элементе 202 и фиксируются в состоянии зацепления под действием силы упругости ребер 196 жесткости. В частности, множество ребер 196 жесткости могут обеспечивать взаимную фиксацию первого кожуха 192 и второго кожуха 200 как одного целого.

В пробке же 210 клапана, показанной на фиг.7Е, нижний конец конического участка 66 первого кожуха 212, как и участок 222 зацепления на втором цилиндрическом элементе 220 второго кожуха 218, выступающий в радиальном направлении внутрь, может входить в зацепление с кольцевой канавкой 216, выполненной на внешней окружной поверхности штока 214. За счет этого зацепления может обеспечиваться соединение первого и второго кожухов 212, 218 в одно целое со штоком 214.

То есть может быть создана соединительная конструкция, которая обеспечивает возможность совместного перемещения указанных выше первого кожуха 132, 152, 172, 192, 212 и второго кожуха 138, 158, 178, 200, 218 как одного целого, но в то же время ограничивает перемещение этих кожухов друг относительно друга в осевом направлении.

Далее следует описание редукционного клапана 250, применительно к