Способ и система для изготовления щеточного уплотнительного узла

Иллюстрации

Показать всеГруппа изобретений относится к уплотнительной технике. Способ изготовления щеточного уплотнительного узла включает изгибание первого пластинчатого элемента с образованием спиралевидной формы, изгибание второго пластинчатого элемента с образованием спиралевидной формы, прикрепление первого пластинчатого элемента к барабану, наматывание проволочного материала вокруг барабана и первого пластинчатого элемента, прикрепление второго пластинчатого элемента к барабану, прикрепление второго пластинчатого элемента и первого пластинчатого элемента к проволоке и отрезание проволоки для ограничения длины щетинок. Описана система для изготовления щеточного уплотнения. Технический результат заключается в повышении надежности изготовления щеточного уплотнения. 2 н. и 8 з.п. ф-лы, 27 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение, раскрытое в данном документе, относится к изготовлению щеточных уплотнений.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Щеточные уплотнения содержат множество проволочных щетинок, которые прикреплены к узлу пластины и образуют щетку RU 2210694). Данная щетка входит в контакт с вращающимся компонентом турбины, обеспечивая герметизацию одной секции турбины от другой секции.

Известные способы изготовления щеточных уплотнений являются способами ручного изготовления, которые неэффективны и неточны. Необходим способ и система для эффективного изготовления щеточных уплотнений.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с одним аспектом данного изобретения способ изготовления щеточного уплотнительного узла включает изгибание первого пластинчатого элемента до образования спиралевидной формы, изгибание второго пластинчатого элемента до образования спиралевидной формы, прикрепление первого пластинчатого элемента к барабанному элементу, наматывание проволочного материала вокруг барабанного элемента и первого пластинчатого элемента, прикрепление второго пластинчатого элемента к барабанному элементу, прикрепление второго пластинчатого элемента и первого пластинчатого элемента к проволоке и отрезание проволоки для ограничения длины щетинок.

В соответствии с другим аспектом данного изобретения система для изготовления щеточного уплотнительного узла содержит барабанный элемент, имеющий ось вращения и поверхность, частично ограничивающую наружный диаметр барабанного элемента, участок выравнивания, расположенный на данной поверхности и выполненный с возможностью выравнивания и прикрепления переднего пластинчатого элемента и заднего пластинчатого элемента щеточного уплотнительного узла вдоль спиралевидной кривой.

В соответствии с еще одним аспектом данного изобретения щеточный уплотнительный узел содержит первую пластину, имеющую внутреннюю поверхность и наружную поверхность, вторую пластину, имеющую внутреннюю поверхность и наружную поверхность, и проволочную щетинку, прикрепленную между наружной поверхностью первой пластины и внутренней поверхностью второй пластины, третью пластину, имеющую зубчатую в радиальном направлении наружную поверхность, частично ограничивающую выемку, имеющую в радиальном направлении наружную поверхность, и первый сварной шов, выполненный с возможностью соединения радиальной наружной поверхности выемки третьей пластины и наружной поверхности первой пластины.

Эти и другие преимущества и свойства станут более понятны из последующего описания, рассмотренного совместно с чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Рассматриваемый предмет изобретения подробно описан и заявлен в формуле изобретения, приведенной в конце данного описания. Вышеупомянутые и другие свойства и преимущества данного изобретения станут более понятны из последующего подробного описания, рассмотренного совместно с сопроводительными чертежами, на которых

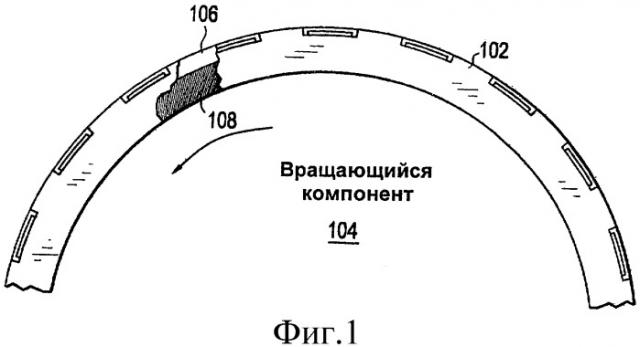

фиг.1 представляет примерный вариант выполнения щеточного уплотнительного узла;

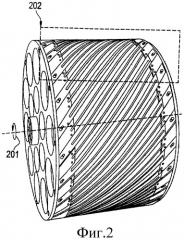

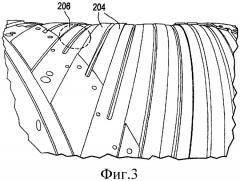

фиг.2 и 3 представляют собой примерный вариант выполнения барабанного элемента;

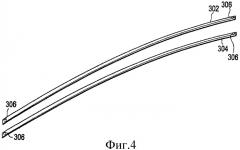

фиг.4 представляет собой примерный вариант выполнения задней пластины и передней пластины щеточного уплотнительного узла, показанного на фиг.1;

фиг.5 представляет собой участок барабанного элемента с установленными задними пластинами;

фиг.6 и 7 показывают барабанный элемент, обмотанный проволокой;

фиг.8 и 9 представляют собой барабанный элемент, показанный на фиг.2, с установленными передними пластинами;

фиг.10 и 11 представляют собой альтернативный вариант выполнения барабанного элемента с установленными передними пластинами;

фиг.12 представляет собой вид с местным разрезом примера варианта выполнения зажима;

фиг.13 представляет собой вид с местным разрезом альтернативного примера варианта выполнения зажима;

фиг.14 представляет собой вид с местным разрезом другого альтернативного варианта выполнения зажима;

фиг.15 представляет собой вид в аксонометрии примерного варианта выполнения спиралевидного составного щеточного узла;

фиг.16 иллюстрирует пример способа прокатки сторон щеточного узла, показанного на фиг.15;

фиг.17 представляет собой вид спереди выровненного и выпрямленного щеточного узла;

фиг.18 представляет размеры барабанного элемента, показанного на фиг.2;

фиг.19 представляет размеры щеточного узла, показанного на фиг.15;

фиг.20 представляет собой вид сбоку с местным разрезом, на котором показаны размеры барабанного элемента, показанного на фиг.11;

фиг.21 представляет собой вид спереди проволочного комплекта щетинок щеточного узла, показанного на фиг.15;

фиг.22 представляет собой альтернативный вид спереди проволочного комплекта щетинок щеточного узла, показанного на фиг.15;

фиг.23 представляет собой поперечное сечение перпендикулярно оси щетинок проволочного комплекта щетинок щеточного узла, показанного на фиг.15;

фиг.24 представляет собой увеличенный вид участка, показанного на фиг.23;

фиг.25 иллюстрирует другой пример способа обработки щеточного узла, показанного на фиг.17;

фиг.26 представляет собой вид сбоку с местным разрезом примерного варианта выполнения щеточного уплотнительного узла, показанного на фиг.1;

фиг.27 представляет собой вид в аксонометрии альтернативного примерного варианта выполнения щеточного уплотнительного узла.

В подробном описании в качестве примера и со ссылкой на чертежи рассмотрены варианты выполнения изобретения, а также преимущества и свойства.

ПОДРОБНОЕ ОПИСАНИЕ ДАННОГО ИЗОБРЕТЕНИЯ

На фиг.1 показан примерный вариант выполнения щеточного уплотнительного узла 102. Узел 102 содержит пластины 106, которые закрепляют проволочные щетинки 108. Несколько щеточных уплотнительных узлов 102 расположены в пазу уплотнительного кольца или статора турбины с образованием кольца вокруг вращающегося компонента 104, которое герметизирует одну секцию турбины от другой секции турбины. При этом концы проволочных щетинок 108 соприкасаются с вращающимся компонентом 104. Проволочные щетинки 108 расположены под углом (углом установки щетинок) к касательной вращающегося компонента 104 и к пластинам 102, что увеличивает податливость уплотнения при вращении компонента 104.

Известные способы изготовления щеточного уплотнительного узла 102 включают определение технических требований на щеточный уплотнительный узел 102 и индивидуальную сборку каждого щеточного уплотнительного узла 102. Данный способ заключается в размещении проволочных щетинок 108 или пучков из щетинок под углом установки щетинок вручную и сваривании пластин для закрепления щетинок. Затем выполняется дополнительная операция механической обработки для изготовления щеточного уплотнительного узла 102 в сборе. Эти способы не эффективны, так как они трудоемки и неэкономно расходуют дорогостоящие материалы. Точность данных способов низка из-за сложности точного расположения щетинок и задания угла установки в ручную. Описанные ниже способы и системы предлагают эффективный и точный способ изготовления щеточных уплотнений.

На фиг.2 и 3 показан примерный вариант выполнения барабанного элемента 202, имеющего ось 201 вращения. Барабанный элемент содержит наружный участок, имеющий поверхность 204, которая ограничивает наружный диаметр барабанного элемента 202. Барабанный элемент 202 содержит участок 206 выравнивания, который обеспечивает выравнивание пластины щеточного уплотнительного узла 102 (см. фиг.1). Показанный вариант выполнения содержит участок 206 выравнивания, имеющий каналы, выполненные путем механической обработки в барабанном элементе 202. Варианты выполнения могут содержать другие элементы выравнивания, например, штифты, желобки, пазы или выемки. Участок 206 выравнивания расположен под углом к оси вращения 201 и повторяет изгиб барабанного элемента 202. Данный угол соответствует углу установки щетинок щеточного уплотнительного узла 102 в сборе, и частично определяется в технических условиях на щеточный уплотнительный узел 102. Участок 206 повторяет изгиб барабанного элемента 202, так что он имеет спиралевидную форму.

На сриг.4 показан примерный вариант выполнения задней пластины 304 и передней пластины 302 щеточного уплотнительного узла 102 (см. фиг.1). Задняя пластина 304 и передняя пластина 302 закрепляют щетинки узла 102. В собранном виде щетинки зажаты между задней пластиной 304 и передней пластиной 302, при этом задняя пластина 304, передняя пластина 302 и щетинки закреплены вместе с помощью сварки или пайки. Задняя пластина 304 и передняя пластина 302 выполнены из материала (например, нержавеющей стали, углеродистой стали, сплава на основе кобальта, сплава на основе никеля, сплава алюминия, титанового сплава, медного сплава), имеющего прямоугольный профиль, который может подвергаться механической обработке в последующих операциях. Задняя пластина 304 и передняя пластина 302 содержат элементы 306 выравнивания, которые могут включать, например, отверстия, прорези или выемки. Отверстия с прорезями могут использоваться для компенсации теплового расширения, которое может возникать при сварке. Элементы выравнивания используются для выравнивания задней пластины 304 и передней пластины 302 с помощью участка 206 выравнивания барабанного элемента 202. В других вариантах выполнения задняя пластина 304 и передняя пластина 302 могут быть расположены вдоль края канавок в барабанном элементе 202 и прикреплены с помощью скобяных средств. Поскольку участок 206 выравнивания прикрепляет заднюю пластину 302 и переднюю пластину 302 по спиралевидной кривой, задняя пластина 304 и передняя пластина 302 изогнуты с совмещением со спиралевидным кривой изгиба участка 206 выравнивания. Задняя пластина 304 и передняя пластина 302 могут быть изогнуты, например, с использованием штамповки или прокатки.

На фиг.5 показан участок барабанного элемента 202 с несколькими задними пластинами 304, расположенными на участках 206 выравнивания. Задние пластины 304 соответствуют спиралевидной форме участков 206 выравнивания. Участки 206 выравнивания могут содержать штифты 404, которые входят в контакт с элементами 306 выравнивания. Задние пластины 304 могут быть прикреплены к барабанному элементу 202 с помощью соединителей, зажимов или других крепежных средств. Барабанный элемент 202 также содержит несколько отрезающих каналов 406, выполненных спиралевидно подобно участкам 206 выравнивания. Каналы 406 облегчают отрезание проволоки (рассмотрено ниже).

После прикрепления задних пластин 304 к элементу 202 вокруг задних пластин 304 наматывают проволоку для формирования щетинок 108 (см. фиг.1). На фиг.6 и 7 показан барабанный элемент 202, обмотанный проволокой 502. Операция наматывания включает размещение барабанного элемента 202 в намоточном оборудовании, например, намоточной машине, токарном станке с ЧПУ или токарном станке с ручным регулированием. Барабанный элемент 202 поворачивают относительно оси 201 вращения, при этом размоточная система с несколькими катушками наматывает проволоку 502 вокруг задних пластин 304 и барабанного элемента 202. Указанная размоточная система с несколькими катушками точно располагает витки проволоки 502 на расстоянии друг от друга с шагом по оси вращения. Крайние концы задних пластин 304 остаются не обмотаны витками проволоки 502, чтобы обеспечить место для элементов 306 выравнивания. Необмотанные концы задних пластин 304 удаляют позже.

На фиг.8 и 9 показана установка передних пластин 302 после выполнения обмотки барабанного элемента 202 проволокой 202. Передние пластины 302 располагают на проволоке 502, выравнивают и закрепляют с участками 206 выравнивания и элементами 306 выравнивания. В другом варианте выполнения участки 206 выравнивания проходят в радиальном направлении от наружного диаметра барабана и используются для выравнивания крайних концов передней пластины 302 с задней пластиной 304.

После установки передних пластин 302 на проволоке 502, задние пластины 304, передние пластины 302 и проволоку соединяют вместе. Данная операция соединения может включать сварку, например, электронно-лучевую сварку или лазерную сварку.

На фиг.12 показан вид сбоку с местным разрезом варианта выполнения зажима, используемого в операции соединения. Винтовой зажим 702 прикреплен к барабанному элементу 202 у щетки. Винтовой зажим 702 прикреплен к концам барабанного элемента 202. Винтовой зажим 702 оказывает усилие по длине передних пластин 302 смежных щеток, которое сжимает передние пластины 302, проволоку 502 и задние пластины 304. Данное сжатие обеспечивает достаточное вхождение в контакт указанных компонентов для соединения. Винтовой зажим 702 включает часть 704 корпуса, прижимную часть 706 и шнуровую уплотнительную часть 708. Часть 704 корпуса обеспечивает поверхность для прикрепления винтового зажима 702 к барабанному узлу 202 и в приведенном варианте выполнения содержит полости, которые обеспечивают прикрепление прижимных частей 706. Для обеспечения равномерного прижатия по длине передней пластины 302 могут использоваться несколько прижимных частей 706. Части 706 в приведенном варианте выполнения являются пружинными защелками, в которых используется пружина, обеспечивающая создание усилия зажима. Другие варианты выполнения могут содержать прижимные участки 706, которые содержат, например, установочные винты, распорные винты, подпружиненные сегменты винтовых брусков, пневматические или гидравлические зажимы.

После прикрепления винтовых зажимов 702 к барабанному элементу 202 выполняют операцию соединения. Сварной шов 710 показан на фиг.12. Сварной шов 710 соединяет вместе переднюю пластину 302, проволоку 502 и заднюю пластину 304. Сжатие, обеспечиваемое винтовыми зажимами 702, обеспечивает минимальный зазор между передней пластиной 302, проволокой 502 и задней пластиной 304 при тепловом расширении, вызываемом сваркой. Показанный вариант выполнения сварочного шва 710 выполнен с помощью направленного переноса энергии, например, электронно-лучевой или лазерной сварки, через переднюю пластину 302 и заднюю пластину 304. Усадочная деформация сварного шва 710 подтягивает переднюю пластину 302 к задней пластине 304, уменьшая зазор между передней пластиной 302, проволокой 502 и задней пластиной 304. Сварной шов 710, а также использование лучевой сварки, которая позволяет регулировать форму сварного шва 710 и используемый при сварке нагрев, уменьшает деформацию щеточного узла 102. После завершения операции соединения проволока 502 может быть обрезана для частичного образования щеточного узла 102.

Шнуровая уплотнительная часть 708 расположена во второй полости части 704 корпуса или на отдельном зажиме 720, при этом она способствует операции отрезания. Часть 708 представляет собой термостойкий эластичный материал, который обеспечивает надежное прикрепление проволоки 502 при отрезании. Кроме того, шнуровая уплотнительная часть 708 защищает проволоку 502 от возможных брызг расплавленного металла при сварке. Резание может быть выполнено с использованием, например, лазерной резки, плазменной резки или механическим способом. Каналы 406 улучшают процесс отрезания, обеспечивая пространство для выполнения ровного разреза и для обрезков проволоки, образующихся в результате резки.

На фиг.13 показан вид сбоку с местным разрезом другой примерной конструкции винтового зажима 702, используемого в процессе сварки. Показанный на фиг.13 вариант выполнения содержит два винтовых зажима 702, используемых для сжатия вместе передней пластины 302, проволоки 502 и задней пластины 304 при необходимости дополнительного усилия зажима.

На фиг.14 показан вид сбоку с местным разрезом еще одного примерного варианта выполнения винтового зажима 902, который содержит часть 904 корпуса, прижимную часть 906 и шнуровую уплотнительную часть 908. Зажим 902 действует аналогично описанному выше примерному варианту выполнения винтового зажима 702, но шнуровая уплотнительная часть 908 закреплена не в части 904 корпуса, а в отдельной части 911 корпуса для шнурового уплотнения. Форма части 904 корпуса позволяет выполнить вдоль продольного края передней пластины 302 и задней пластины 304 сварной шов 910 под углом (а) для соединения передней пластины 302, проволоки 502 и задней пластины 304. В поверхности 204 барабанного элемента 202 может быть выполнена выходная полость 913, создающая промежуток для операции сварки и пространство для отрезания проволоки 502 (описано ниже).

На фиг.15 показан вид в аксонометрии примера щеточного узла 1000, который содержит переднюю пластину 302 в сборе, проволоку 502 и заднюю пластину 304 после выполнения операций соединения и отрезания. Щеточный узел 1000 изогнут с образованием спиралевидной формы и подлежит выпрямлению и выравниванию для создания прямолинейной заготовки.

На фиг.16 проиллюстрирован пример способа выпрямления и выравнивания щеточного узла 1000. Указанный способ включает обработку щеточного узла 1000 прокатной установкой 1100, содержащей обжимки 1102, которые выпрямляют и выравнивают щеточный узел 1000. Прокатная установка 1100 может содержать любое количество обжимок, при этом данная операция может повторяться до тех пор, пока щеточный узел не будет удовлетворять проектным допускам на выпрямление и выравнивание. Прокатная установка может содержать направляющие, обеспечивающие подачу щетки в ролики под заданным углом для облегчения соответствующего выравнивания спиралевидной формы.

На фиг.17 показан вид спереди примера щеточного узла 1000. Данный узел 1000 представляет собой плоский и прямолинейный узел, обработанный для создания компонента щеточного уплотнительного узла 102 (см. фиг.1). Указанный щеточный узел может быть подвергнут механической обработке для придания заготовке требуемых размеров. Например, длина, ширина и глубина соединенных передней пластины 302, проволоки 502 и задней пластины 304 (каркаса 1200) могут быть уменьшены, при этом щетинка из проволоки 502 может быть обрезана для получения требуемой длины. Угол (θ) установки показан как угол между каркасом 1200 и щетинками 108.

Описанные выше способы представляют собой эффективную, точную и автоматизированную операцию создания щеточного узла 1000, обеспечивающую требуемые размеры заготовки. Предшествующие способы создания щеточных уплотнений использовали были трудоемки и неэкономно расходовали материалы при создании узла, аналогичного щеточному узлу 1000. После изготовления нескольких компонентов щеточного узла 1000 они могут храниться в качестве заготовки для дальнейшего изготовления щеточных уплотнений с различными техническими условиями на проектирование.

На фиг.18-20 показаны размеры барабанного элемента 202 (см. фиг.2), которые используются для создания барабанного элемента 202, имеющего требуемые диаметр, ширину и участки 206 выравнивания для изготовления заданного щеточного узла 1000. Как показано на фиг.18, шаг (h) спирали представляет собой расстояние по нормали между двумя участками 206 выравнивания спиралевидной формы, равное h=π*d\(n*(cosψ)), где d - диаметр (d/2) барабанного элемента, n - количество канавок и ψ - угол спирали. Угол спирали является дополнительным углом для требуемого угла (θ) установки (см. фиг.17). Осевая длина (la) для требуемой окончательной длины (lb) щетки вычисляется как la=lb*cosψ. Номинальное количество (nb) щеточных узлов 1000, изготовляемых на данном барабане, определяется как nb=(d*πcosψ)/fh+bl), где d - диаметр барабана, fh - высота каркаса щетки и bl - радиальная длина щетки от захвата до кончика.

На фиг.21-24 показаны виды спереди и снизу проволочного комплекта щетинок 108 щеточного узла 100 и проектные параметры щеточного уплотнения, которые могут изменяться в процессе изготовления для получения равномерного и точного распределения щетинок 108. С помощью известных способов изготовления сложно получить равномерное и точное распределение щетинок. На сриг.23 и 24 показан вид снизу участка проволочного комплекта щетинок 108 щеточного узла 1000. На указанном виде снизу показано расстояние (s) между проволочными жилами и высота (m) сложения проволочных жил. На фиг.21 показан вид спереди участка щеточного узла 1000, когда щеточный узел 1000 находится в виде прямолинейной заготовки. Щетинки 108 имеют длину (l), расположены на расстоянии (g) друг от друга и под углом (θ). Расстояние (g) определяется как g=s-d, где d - диаметр проволочных жил. В операции намотки (описанной выше) используется устройство точной намотки, которое обеспечивает точное распределение проволоки по мере ее наматывания на барабанный элемент 202 (см. фиг.2). Точное распределение позволяет регулировать расстояние (g) в пределах малых допусков. Точное распределение проволочных жил увеличивает эффективность проектируемого щеточного уплотнения. Высота (m) сложения проволочных жил зависит от расстояния (s) между жилами, а также диаметра (d) проволочных жил, и определяется как m=d*sin(cosl(s/(2d))). В случае расстояние между жилами, при котором s=d, формула вычисления расстояния между рядами проволочных жил упрощается до m=d*cos (30). Толщина (t) комплекта щетинок влияет на жесткость щеточного уплотнения и определяется как t=d+(n-1)*m, где n - количество слоев проволоки. Плотность (d) щетинок или количество щетинок, приходящихся на единицу периферии, определяется как d=(1/s*cosθ)*n.

Когда щеточный узел 1000 изогнут радиально до обеспечения диаметра (n) с частичным образованием щеточного уплотнения, кончики щетинок 108 могут входить в контакт с обеспечением более эффективного уплотнения. На фиг.22 показан участок щеточного узла 1000, который изогнут с обеспечением диаметра (h). Диаметр (n) криволинейного элемента создает в результате расстояние (g″) у кончиков щетинок 108, которое приблизительно равно нулю, а расстояние (g′) у верхнего участка щетинок 108 меньше расстояния (g) (подразумевается, что щетинки изогнуты относительно сварного шва; если данные щетинки изогнуты относительно точки защемления (захвата), то g′=g). Точное расстояние (g), обеспеченное использованием описанного выше способа, позволяет расстояниям (g′) и (g″) удовлетворять требуемым техническим условиям на проектирование.

После изготовления щеточного узла 1000 заготовочные щеточные узлы 1000 могут быть подвергнуты дальнейшей обработке для создания щеточного уплотнительного узла 102 (см. фиг.1). Дальнейшая обработка может включать, например, изгибание щеточного узла 1000 и удаление материала с передней пластины 302, задней пластины 304 или отрезание щетинок 108 для обеспечения соответствия техническим условиям на проектирование требуемого щеточного уплотнительного узла 102.

На сриг.25 проиллюстрирован пример способа изгибания щеточного узла 1000 в радиальном направлении для создания проектного диаметра захвата щеточного уплотнения. Данный способ включает обработку щеточного узла 1000 прокатной установкой 1500, содержащей обжимки 1502, которые изгибают щеточный узел 1000 для создания требуемого диаметра захвата. Прокатная установка 1500 может содержать любое количество обжимок 1502, при этом данная операция может повторяться до тех пор, пока щеточный узел 1000 не будет находиться в пределах проектных допусков. Приведенный вариант выполнения содержит обжимки 1502, которые включают канавки 1504, которые направляют пластины щеточного узла 1000. Некоторые из обжимков 1502 могут содержать канавки 1506, которые обеспечивают прохождение щетинок 108 узла 1000 через прокатную установку 1500 без разрушения щетинок 108. Для изгибания щеточного узла 1000 могут использоваться другие типы устройств, включая, например, листогибочный пресс.

После радиального изгибания щеточного узла 1000 с обеспечением требуемого диаметра захвата могут быть изготовлены монтажные платы и прикреплены к узлу 1000. Монтажные платы могут быть изготовлены из заготовок, например, заготовок стальных пластин, и обрезаны до требуемых размеров с использованием различных способов обработки, например, обработки пуансоном с ЧПУ типа CNC, обычной механической обработки, лазерной резки, обработки на станке для водоструйной резки, плазменной резки или обработки на электроэрозионном вырезном станке.

На фиг.26 показан вид сбоку с местным вырезом примерного варианта выполнения щеточного уплотнительного узла 102 (см. фиг.1). В показанном варианте выполнения к передней пластине 302 прикреплена ведущая пластина 1602. Передняя пластина 302 может быть подвергнута механической обработке в предшествующей операции для ограничения размера зазора 1603 для передней пластины. Зазор 1603 ограничивается толщиной готовой передней пластины 302. К задней пластине 304 прикреплена прижимная пластина 1604, к которой прикреплен участок 1606 выравнивания. Участок 1606 используется для выравнивания щеточного уплотнительного узла 102 при установке. Вариант выполнения уплотнительного узла 102 содержит ведущую пластину 1602 и прижимную пластину 1604. Другие варианты выполнения могут содержать щеточный уплотнительный узел 1029, имеющий только ведущую пластину 1602 без прижимной пластины 1604, или щеточный уплотнительный узел 1028, имеющий только прижимную пластину 1604 без ведущей пластины 1602.

На фиг.27 показан вид в аксонометрии другого примерного варианта выполнения щеточного уплотнительного узла 102, который содержит переднюю пластину 302, проволочные щетинки 108 и заднюю пластину 304. Передняя пластина 302, проволочные щетинки 108 и задняя пластина 304 могут быть изготовлены с использованием указанных выше способов или других способов. Ведущая пластина 1602 содержит зубчатый верхний край 1701, который ограничивает выемки, имеющие поверхность 1703 в пластине 1602. Зубчатый верхний край 1701 может быть выполнен с использованием подходящего процесса резания, который может включать, например, обработку пуансоном с ЧПУ типа CNC, обычную механическую обработку, лазерную резку, обработку на станке для водоструйной резки, плазменную резку или обработку на электроэрозионном вырезном станке. Ведущая пластина 1602 прикреплена к поверхности 1705 передней пластины 302 с помощью углового сварного шва 1702. Угловой сварной шов 1702 выполнен на зубчатой поверхности 1703 и поверхности 1705 передней пластины 302. По мере охлаждения углового сварного шва 1702 ведущая пластина 1602 втягивается с обеспечением параллельного выравнивания с поверхностью 1705 передней пластины 302. Прижимная пластина 1604 может быть изготовлена с зубчатым верхним краем, аналогичным зубчатому верхнему краю 1701 ведущей пластины 1602. Прижимная пластина 1604 может быть прикреплена к задней пластине 304 с помощью угловых сварных швов, подобных угловому сварному шву 1702. Описанные выше варианты выполнения и способы, относящиеся к ведущей пластине 1602 и прижимной пластине 1604, предлагают эффективный и экономичный способ изготовления щеточного уплотнительного узла и создания в результате щеточного уплотнительного узла с ведущей пластиной и прижимной пластиной, которые по существу параллельны передней пластине и задней пластине.

Несмотря на то, что изобретение подробно описано вместе с ограниченным количеством вариантов выполнения, следует понимать, что данное изобретение не ограничивается подобными описанными вариантами выполнения. Напротив, изобретение может быть изменено, так чтобы включать любое количество вариантов, изменений, замен или эквивалентных конструкций, которые не рассмотрены в данном документе, которые, однако, соответствуют сущности и объему данного изобретения. Кроме того, несмотря на то, что описаны различные варианты выполнения данного изобретения, следует понимать, что аспекты данного изобретения могут включать только некоторые из описанных вариантов выполнения. Таким образом, данное изобретение не следует рассматривать как ограниченное приведенным выше описанием, но лишь как ограниченное объемом прилагаемой формулы изобретения.

Перечень деталей

| Щеточный уплотнительный узел | 102 |

| Вращающийся компонент | 104 |

| Пластины | 106 |

| Проволочные щетинки | 108 |

| Ось вращения | 201 |

| Барабанный элемент | 202 |

| Поверхность | 204 |

| Участок выравнивания | 206 |

| Передняя пластина | 302 |

| Задняя пластина | 304 |

| Элементы выравнивания | 306 |

| Штифты | 404 |

| Отрезающие каналы | 406 |

| Проволока | 502 |

| Винтовой зажим | 702 |

| Часть корпуса | 704 |

| Часть зажима | 706 |

| Шнуровая уплотнительная часть | 708 |

| Сварной шов | 710 |

| Зажим | 720 |

| Винтовой зажим | 902 |

| Часть корпуса | 904 |

| Часть зажима | 906 |

| Шнуровая уплотнительная часть | 908 |

| Сварной шов | 910 |

| Часть корпуса шнурового уплотнения | 911 |

| Щеточный узел | 1000 |

| Прокатная установка | 1100 |

| Обжимки | 1102 |

| Каркас | 1200 |

| Прокатная установка | 1500 |

| Обжимки | 1502 |

| Канавки | 1504 |

| Канавки | 1506 |

| Ведущая пластина | 1602 |

| Зазор для передней пластины | 1603 |

| Прижимная пластина | 1604 |

| Участок выравнивания | 1606 |

| Щеточный уплотнительный узел | 1029 |

| Щеточный уплотнительный узел | 1028 |

| Зубчатый верхний край | 1701 |

| Угловой сварной шов | 1702 |

| Поверхность выемки | 1703 |

| Поверхность | 1705 |

1. Способ изготовления щеточного уплотнительного узла (102), включающий:изгибание первого пластинчатого элемента (304) с образованием спиралевидной формы,изгибание второго пластинчатого элемента (302) с образованием спиралевидной формы,прикрепление первого пластинчатого элемента (304) к барабану (202),наматывание проволочного материала (502) вокруг барабана (202) и первого пластинчатого элемента (304),прикрепление второго пластинчатого элемента (302) к барабану (202),прикрепление второго пластинчатого элемента (302) и первого пластинчатого элемента (304) к проволоке (502) иотрезание проволоки (502) для ограничения длины щетинок.

2. Способ по п.1, в котором дополнительно выпрямляют и выравнивают первый пластинчатый элемент (304) и второй пластинчатый элемент (302).

3. Способ по п.1, в котором дополнительно изгибают передний пластинчатый элемент и задний пластинчатый элемент с обеспечением диаметра захвата.

4. Способ по п.1, в котором дополнительно удаляют материал с поверхности первого пластинчатого элемента для ограничения зазора между проволокой и поверхностью первого пластинчатого элемента.

5. Способ по п.1, в котором дополнительно прикрепляют переднюю пластину (1602) к первому пластинчатому элементу (304).

6. Способ по п.1, в котором дополнительно прикрепляют прижимную заднюю пластину (1604) ко второму пластинчатому элементу (302).

7. Способ по п.1, в котором дополнительно прикладывают усилие зажима ко второму пластинчатому элементу (302), проволоке и первому пластинчатому элементу (304).

8. Способ по п.1, в котором дополнительно прикладывают усилие зажима к проволоке (502).

9. Система для изготовления щеточного уплотнительного узла, содержащаябарабанный элемент (202), имеющий ось (201) вращения и поверхность (204), частично ограничивающую наружный диаметр барабанного элемента,участок (206) выравнивания, расположенный на указанной поверхности (204) и выполненный с возможностью выравнивания и закрепления переднего пластинчатого элемента (302) и заднего пластинчатого элемента (304) щеточного уплотнительного узла (102) вдоль спиралевидной кривой.

10. Система по п.9, содержащая намоточное устройство, выполненное с возможностью вращения барабанного элемента (202) на оси (201) вращения и наматывания проволоки (502) вокруг барабана (202) и задней пластины (304).