Прокатный стан в виде вращающегося расширителя трубных изделий с системой стабилизации наконечника

Иллюстрации

Показать всеИзобретение предназначено для повышения качества труб, получаемых в процессе расширительной прокатки. Прокатный стан содержит первые рабочие валки (1, 2), оси вращения которых расположены под первым углом (β) относительно оси прокатки на заданных расстояниях (H1, Н2) от оси прокатки с диаметрально противоположных сторон от нее, наконечник (3), установленный на балке (4), при этом трубное изделие (14) имеет возможность продвижения вперед, вращения между первыми валками и наконечником и деформации для увеличения периметра. Повышение точности формы и размеров получаемых труб обеспечивается за счет того, что прокатный стан имеет встроенную систему стабилизации наконечника, расположенную за наконечником вокруг балки, при этом система стабилизации наконечника содержит цилиндрическое стабилизирующее кольцо (16), расположенное за наконечником (3) внутри трубного изделия, и средства (7, 8, 9, 10, 11, 12, 13, 15) для оказания давления на наружную поверхность трубного изделия (14) на стабилизирующем кольце (1) в направлении, по существу, под прямым углом к первым рабочим валкам (1, 2). 2 н. и 7 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к прокатному стану в виде вращающегося расширителя трубных изделий с системой стабилизации наконечника.

Уровень техники

Прокатный стан в виде вращающегося расширителя (именуемый в технике просто «расширитель») представляет собой стан наклонного типа для горячей прокатки бесшовных трубных изделий, в котором трубное изделие прокатывается между двумя рабочим валками с электроприводом и наконечником.

Оси вращения двух валков расположены наклонно относительно оси прокатки под углом β примерно 60°. Горизонтальная плоскость, содержащая ось первого валка, расположена на расстоянии H1 под горизонтальной плоскостью, проходящей через ось прокатки, а ось второго валка находится над горизонтальной плоскостью, проходящей через ось прокатки, на расстоянии Н2. В некоторых вариантах расстояния H1 и Н2 являются равными, в то время как в других вариантах они немного отличаются друг от друга.

Валки находятся снаружи трубного изделия (именуемого далее «труба») и надавливают на него так, чтобы оно вращалось на наконечнике, который находится внутри трубы, что вызывает поступательное движение винтового типа, так что труба подвергается деформации при движении вперед между валками и наконечником.

В частности, толщина стенки трубы, входящей в прокатный стан, постепенно уменьшается во время поступательного движения трубы между валком и наконечником, так что периметр трубы между входом и выходом прокатного стана увеличивается, по существу, без увеличения длины трубы.

Винтовое поступательное движение определяется одновременным наличием угла β и расстояний H1 и Н2 между осями двух валков.

Наконечник крепится на балке, которая обычно удерживается с помощью соответствующих направляющих устройств, состоящих из трех элементов и расположенных на выходной стороне оборудования и обычно используемых в перфорирующих прокатных станах; эти устройства постепенно открываются по мере движения трубного изделия. Диаметр наконечника должен быть меньше внутреннего диаметра трубы у выхода прокатного стана и, таким образом, его устойчивое положение, по существу, не обеспечивается, поскольку он может совершать колебания внутри трубы во время ее движения.

Конкретнее, когда наконечник удерживается в горизонтальном положении за счет действия двух валков и прокатываемого материала, он свободно перемещается в вертикальной плоскости в зазоре, существующем между наконечником и внутренним диаметром расширяемой трубы.

Расширяемая труба удерживается в вертикальном направлении с помощью известных неподвижных фасонных устройств, называемых «линейными», которые можно заменить поддерживающими валками, которые могут удерживать в зоне деформации только трубу, а не наконечник. В зоне выхода труба может поддерживаться и находиться в открытом положении с помощью самих направляющих устройств, состоящих из трех элементов, и, возможно, с помощью участков профиля, которые могут быть неподвижными или могут регулироваться по высоте.

В контактной области между наконечником и рабочими валками (фиг.4) могут быть обозначены некоторые передние зоны механически обрабатываемой трубы:

- зона А: труба входит в контакт с валками в сужающейся зоне и постепенно приобретает форму овала;

- зона В: труба достигает точки минимального расстояния, именуемой как «узкая часть»;

- зона С: начало зоны расширения, где труба находится в контакте с наконечником и валками, а толщина ее стенки постепенно уменьшается с последующим увеличением диаметра;

- зона D: профили наконечника и роликов параллельны, и в этой зоне труба выправляется между ними с постепенным уменьшением овальности (наиболее длинная ось овала находится рядом с вертикалью);

- зона Е: в этой зоне расширяемая труба отделяется от наконечника, при этом остаточная овальность должна быть полностью устранена, и труба снова становится круглой.

Фактически, в основном из-за того, что наконечник надлежащим образом не удерживается в вертикальной плоскости, влияние выравнивающей зоны D не является полностью эффективным в устранении винтообразных неровностей по толщине стенки расширенной трубы (на профиле трубы могут быть заметны остаточные неровности, например, такие формы, как пропорционально увеличивающиеся треугольники, спирали или пилообразные уступы), поскольку наконечник свободно колеблется в плоскости которая является, по существу, вертикальной, или которая немного расширяется от вертикали с учетом наличия изменений расстояний H1 и Н2 осей валков.

Отрицательное влияние неидеальной круглой формы расширенного сечения трубы, выходящей из прокатного стана, таким образом, определяется на выходе из зоны Е, в результате чего сечение также является овальным и форма трубы не является идеально ровной.

Известны попытки решить эти проблемы за счет монтажа второй отдельной установки, в которой труба снова проходит через два валка и наконечник с эффектом выравнивания. Фактически, эта известная система является очень громоздкой и очень дорогостоящей, поскольку эти установки во всех случаях имеют большие размеры.

Раскрытие изобретения

Задача изобретения заключается в создании прокатного стана в виде вращающегося расширителя трубных изделий, в котором решены вышеуказанные проблемы.

Другая задача изобретения состоит в создании способа механической обработки трубного изделия с помощью вышеуказанного прокатного стана.

Таким образом, изобретение направлено на решение вышеуказанных задач с помощью прокатного стана в виде вращающегося расширителя трубных изделий по п.1 формулы изобретения, содержащего:

- первые рабочие валки, оси вращения которых расположены наклонно под первым углом β относительно оси прокатки и находятся на заданных расстояниях H1 и Н2 от оси прокатки с диаметрально противоположных сторон от нее;

- установленный на балке наконечник; при этом трубное изделие продвигается вперед и вращается между первыми валками и наконечником и подвергается деформации для уменьшения толщины стенки и, следовательно, увеличения периметра;

- систему стабилизации наконечника, расположенную за наконечником вокруг балки и встроенную в прокатный стан.

Объектом изобретения является также способ механической обработки трубного изделия по п.9 формулы изобретения, в котором применяют прокатный стан.

В зависимых пунктах описаны предпочтительные варианты осуществления изобретения.

Другие особенности и преимущества изобретения станут более понятными из дальнейшего описания предпочтительного, но неисключительного варианта его осуществления со ссылкой на чертежи.

Краткое описание чертежей

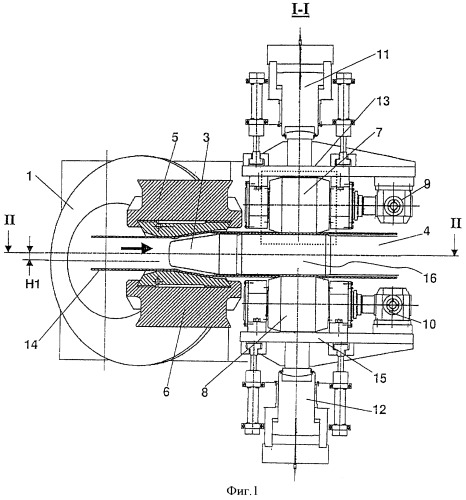

На фиг.1 показан прокатный стан согласно изобретению, вид сбоку по сечению I-I на фиг.2;

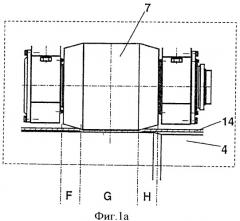

на фиг.1a - обведенный пунктирным прямоугольником участок на фиг.1, содержащий валок 7 с выделенными зонами F, G, Н, вид в увеличенном масштабе;

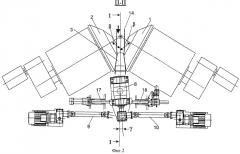

на фиг.2 - прокатный стан согласно изобретению, вид сверху в сечении II-II на фиг.1;

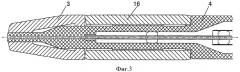

на фиг.3 - наконечник с балкой, вид в продольном разрезе;

на фиг.4 - фрагмент изображения на фиг.1, содержащий наконечник 3, с выделенными зонами А-Е, вид в увеличенном масштабе и два вида в разрезе III и IV;

на фиг.5 - фрагмент изображения на фиг.1, содержащий наконечник 3, виды в увеличенном масштабе в разрезах V-V и VI-VI.

Одни и те же ссылочные номера и буквы на фигурах обозначают одни и те же элементы или компоненты.

Осуществление изобретения

Со ссылкой на фигуры описан прокатный стан согласно изобретению, который был надлежащим образом модифицирован путем внедрения системы стабилизации наконечника.

Позициями 1 и 2 обозначены два рабочих валка с соответствующей системой электропривода для их вращения, по существу, известной из приведенного выше описания.

Позицией 3 обозначен наконечник в форме, по существу, усеченного конуса, расположенный известным образом, как описано выше, и прикрепленный к балке 4, которая, в свою очередь, удерживается в заданном положении с помощью известных устройств, например, направляющих средств, состоящих из трех элементов (не показаны).

Позициями 5 и 6 обозначены описанные выше известные устройства для удерживания трубы 14, именуемые «линейными» и расположенные перпендикулярно положениям валков 1 и 2. Эти линейные устройства могут быть заменены поддерживающими валками, при этом замена может быть частичной (только один линейный элемент заменяется валком) или полной (оба линейных элемента заменяются валками).

Труба 14 перемещается в направлении стрелки, показанной на фигурах.

Согласно изобретению имеется встроенная в прокатный стан система стабилизации наконечника 3, расположенная за ним вокруг балки.

В примере выполнения, описанном со ссылкой на фигуры, система содержит два валка 7 и 8 заданного профиля, который будет описан ниже. Валки 7 и 8 контактируют с трубой расширенного сечения на выходе прокатного стана в диаметрально противоположных положениях относительно трубы.

Давление валков приводит к тому, что труба приобретает овальную форму и приводится в контакт с элементом, называемым «стабилизирующим кольцом» 16, расположенным за частью наконечника в виде усеченного конуса. Стабилизирующее кольцо 16 содержит, по существу, цилиндрическую часть, которая может быть частью самого наконечника в качестве удлиненной части усеченного конуса или отдельным элементом, расположенным на балке.

Валки 7 и 8 вращаются с помощью соответствующих систем 9 и 10 с электроприводом и удерживаются в регулируемом положении с помощью систем, подобных гидравлическим узлам, обозначенным на фигурах позициями 11 и 12, или с помощью зажимов (не показаны), надавливающих на соответствующие плиты 13 и 15, на которых валки установлены с возможностью вращения.

Гидравлические узлы, зажимы и плиты могут быть, по существу, известными устройствами.

Валки 7 и 8 наклонены под углом γ (фиг.2) относительно, по существу, вертикальной оси. Угол γ может быть отрегулирован с помощью систем, таких как гидравлические цилиндры 17 и/или зажимы 18, которые управляются, по существу, известным образом. Угол γ не является очень большим, например, его значение составляет порядка 2-8°. Перемещение валков 7 и 8 позволяет завершить поступательное движение механически обрабатываемой трубы, в частности, в конце операции прокатки, т.е. когда конец трубы выходит из рабочих валков. Движение трубы представляет собой движение винтового типа.

В возможных вариантах осуществления изобретения валков может быть больше двух, например, 3 или 4.

Система стабилизации, надлежащим образом соединенная с балкой, позволяет предотвратить ее колебания и, следовательно, наконечника в, по существу, вертикальном направлении, т.е. приблизительно под прямым углом к осям валков 1 и 2.

В результате получается дополнительная овальность трубы, которая вводит поправку на остаточную овальность описанной выше механической обработки. На выходе из системы стабилизации сечение трубы будет круглым и более ровным.

Стабилизирующие валки образует три зоны (фиг.1а):

- первая сужающаяся зона F для получения дополнительной овальности трубы 14;

- вторая зона G для получения постоянного диаметра трубы. Длина этой зоны зависит от количества, валков, так что точка на поверхности трубы контактирует со всеми валками перед встречей с этой зоной. При наличии двух валков 7 и 8 эта зона будет длиннее ½ винтообразного шага поступательного движения трубы. Наружная поверхность валков в этой зоне имеет гиперболоидный профиль;

- третья расширяющаяся зона Н для восстановления круглой формы трубы.

Вторая зона G также позволяет дополнительно выравнивать поверхность трубы между стабилизирующим кольцом и стабилизирующими валками, устраняя тем самым вышеуказанные недостатки.

1. Прокатный стан для расширительной прокатки вращающихся трубных изделий, содержащий первые рабочие валки (1, 2), оси вращения которых расположены под первым углом (β) относительно оси прокатки на заданных расстояниях (H1, Н2) от оси прокатки с диаметрально противоположных сторон от нее, наконечник (3), установленный на балке (4), при этом трубное изделие (14) имеет возможность продвижения вперед, вращения между первыми валками и наконечником и деформации для увеличения периметра, встроенную в прокатный стан систему стабилизации наконечника, расположенную за наконечником вокруг балки, при этом система стабилизации наконечника содержит, по существу, цилиндрическое стабилизирующее кольцо (16), расположенное за наконечником (3) внутри трубного изделия, и средства (7, 8, 9, 10, 11, 12, 13, 15) для оказания давления на наружную поверхность трубного изделия (14) на стабилизирующем кольце (1) в направлении, по существу, под прямым углом к первым рабочим валкам (1, 2).

2. Прокатный стан по п.1, в котором средства для оказания давления содержат валки (7, 8), выполненные с возможностью контакта с трубой (14) на стабилизирующем кольце (16) и надавливания на трубу для обеспечения ее контакта со стабилизирующим кольцом.

3. Прокатный стан по любому из пп.1 или 2, в котором стабилизирующее кольцо (16) содержит, по существу, цилиндрическую часть, выполненную в виде удлиненной части усеченного конуса наконечника или в виде отдельного элемента, расположенного на балке.

4. Прокатный стан по п.2, в котором средства для оказания давления содержат системы (11, 12) надавливания для валков (7, 8), приводимых во вращение с помощью систем (9, 10) с электроприводом.

5. Прокатный стан по п.4, в котором системы (11, 12) надавливания содержат гидравлические узлы или зажимы.

6. Прокатный стан по п.2, в котором валки (7, 8) наклонены под вторым углом (γ) относительно оси, перпендикулярной осям первых рабочих валков (1, 2), при этом второй угол (γ) является регулируемым.

7. Прокатный стан по п.2, в котором валки (7, 8) имеют форму, образованную первой сужающейся зоной (F) для получения дополнительной овальности трубного изделия (14), второй зоной (G) для получения постоянного диаметра трубного изделия (14) и третьей расширяющейся зоной (Н) для восстановления круглой формы трубного изделия (14).

8. Прокатный стан по п.7, в котором длина второй зоны (G) зависит от количества валков, причем точка на поверхности трубы имеет возможность контакта со всеми валками перед выходом из второй зоны (G), при этом наружная поверхность валков во второй зоне (G) имеет гиперболоидный профиль.

9. Способ механической обработки трубного изделия, включающий расширение трубного изделия посредством расположенного внутри него наконечника и рабочих валков прокатного стана, расположенных с наружной стороны трубного изделия, в процессе его вращательно-поступательного перемещения между валками и наконечником, с увеличением периметра трубы, отличающийся тем, что расширение трубного изделия осуществляют с использованием прокатного стана по любому из пп.1-8.