Электрод для электрической дуговой печи постоянного тока непрерывного действия

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к системе охлаждения подового электрода, выполненного в форме биметаллической гильзы, или анода для дуговых печей постоянного тока непрерывного действия. Система содержит охлаждающие средства в виде коллектора, размещенного у первого края охлаждающих средств, имеющего торцевую стенку, снабженную множеством каналов, которые соединяют указанный коллектор с первым участком зазора, расположенным около первого стального участка, первой трубки для перемещения охлаждающей жидкости к коллектору, при этом площадь сечения коллектора по меньшей мере в 1.5 раза больше площади сечения первой трубки, каждый из каналов имеет продольную ось, по существу перпендикулярную плоскости, касательной к соответствующему выходному сечению, при этом в первом участке зазора создаются множество струй охлаждающей жидкости, по существу перпендикулярных основной поверхности полости, расположенной около первого стального участка. Изобретение обеспечивает повышение эффективности охлаждающего воздействия на подовый электрод, выполненный в форме биметаллической гильзы для обеспечения достаточной длины участка электрода, который остается в твердом состоянии при работе печи при наличии очень высокой электрической нагрузки. 3 н. и 12 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к электроду для электрической дуговой печи постоянного тока непрерывного действия, применяемому, в частности, в качестве анода на дне указанных печей.

Уровень техники

Дуговые печи постоянного тока непрерывного действия применяются в сталелитейной технологии для плавления и очистки от примесей металлических сплавов на основе железа.

В данных печах электрическая дуга образуется, по меньшей мере, между одним графитовым электродом, установленным в верхней части, (катодом) и, по меньшей мере, одним нижним электродом (анодом), установленным на дне пода печи. Прохождение тока обеспечивает формирование электрической дуги, излучение и конвекция от которой вызывают расплавление железного скрапа.

По отношению к дуговой печи переменного тока дуговая печь постоянного тока обладает тем преимуществом, что она позволяет снизить потребление электрической энергии, расход электродов и огнеупорных материалов, обеспечивает равномерное и быстрое расплавление железного скрапа (за счет большой длины получаемой дуги), позволяет снизить шум и механические напряжения и обеспечивает хороший прогрев ванны с жидким металлом. Кроме того, она имеет значительно меньшие колебания мощности сопротивления и менее выраженное колебание сигнала.

Обычно дуговые печи постоянного тока непрерывного действия имеют верхний электрод или катод, связанный со сводом печи и проходящий внутри самой печи, а также множество нижних электродов или донных электродов или анодов, встроенных в огнеупорный под печи для замыкания электрической цепи.

В этих печах аноды являются одними из наиболее чувствительных компонентов, поскольку через них проходят токи очень высокой интенсивности, и они подвергаются воздействию существенных тепловых напряжений и магнитных сил.

К известному уровню техники относятся различные типы донных электродов.

Подобные донные электроды, например, выполняют в виде металлических стержней, встроенных в огнеупорный под печи и частично выходящих наружу из печи в районе нижнего ее края. Количество указанных стержней и их компоновка, которая является симметричной относительно середины печи, зависит от мощности печи и устройства ее пода.

У донных электродов другого типа указанные металлические стержни могут быть разделены на множество гильз очень малого диаметра, которые закреплены на установленной на дне общей пластине, обычно имеющей воздушное охлаждение и связанной с источником энергии при помощи трубок с водяным охлаждением.

В другом известном варианте осуществления изобретения вместо отдельных гильз каждый электродный узел может состоять из множества металлических лепестков, приваренных к общей металлической опоре и установленных совместно с другими электродными модулями таким образом, что они образуют кольцо концентрическое с печью.

Согласно известному уровню техники электроды стержневого типа могут полностью выполняться из стали или из стали и меди.

Поскольку верхняя стальная часть указанных стержней находится в контакте с ванной расплавленного металла, она расплавляется до определенной высоты. В соответствии с интенсивностью охлаждения верхняя часть стержня находится в жидком состоянии, а нижняя часть - в твердом, а между ними имеется разделительная зона.

Главной проблемой донных электродов данного типа является разработка системы охлаждения, обеспечивающей наличие твердой нижней части, которая имеет максимально возможную длину по высоте стержня, в условиях высоких электрической и тепловой нагрузки, проходящей через указанные донные электроды.

Кроме того, для этого необходимо предотвращать образование возможных утечек расплавленного металла. Если фронт плавления внутри анода распространится до полной перфорации основания анода, произойдет контакт расплавленного металла с водой или другой охлаждающей жидкостью, применяемой для охлаждения основания анода, и это приведет к взрыву с серьезными последствиями.

Предлагались различные решения для повышения тепловой эффективности охлаждения донных электродов.

Первое решение предполагает применение биметаллического анода из стали и меди в форме гильзы, снабженной каналами для прохождения текучей среды, охлаждающей медную часть, аналогично тому, как это делается в кристаллизаторе непрерывного литья. Механизмом теплообмена является вынужденная конвекция при помощи однофазной текучей среды (воды в жидком состоянии). Перемещение охлаждающей текучей среды по существу происходит параллельно охлаждаемой поверхности, что требует обеспечения определенной скорости и определенных размеров каналов для получения адекватного теплообмена.

Это решение является подходящим при использовании не очень больших электрических токов. При повышении токов необходимо увеличение диаметров и расходов при минимальном изменении сечений каналов для сохранения скорости текучей среды, от которой зависят коэффициенты теплообмена. Учитывая, что при таких условиях деформации металлических конструкций могут чрезвычайно усиливаться, каналы, через которые проходят охлаждающие текучие среды, также могут изменяться, что может привести к существенному снижению теплообмена. Эти явления могут серьезно угрожать целостности конструкции анода, что может оказывать влияние на работу печи. Вместо этого во втором решении предлагается применять биметаллический анод из стали и меди, снабженный охлаждающей системой внутри медной части анода, в которой применяется двухфазная охлаждающая текучая среда (газо-жидкостная), которая получается при капельном распылении и последующем закипании при контакте с охлаждаемой поверхностью. Фазовый переход (так называемое «закипание») позволяет эффективно отводить тепло, но только до определенной критической температуры. При превышении данной критической температуры происходит быстрое снижение теплообменных свойств, что приводит к низкой надежности системы. На случай возникновения сквозной перфорации основания анода устанавливается набор барьеров для предотвращения утечки расплавленной текучей среды в корпус охлаждающей системы, что предполагает повышение сложности конструкции.

Таким образом, существует потребность в донном электроде, в котором были бы преодолены вышеупомянутые недостатки.

Раскрытие изобретения

Основной целью настоящего изобретения является разработка донного электрода или анода для дуговых печей постоянного тока непрерывного действия, снабженного системой охлаждения, которая обеспечивает сохранение твердого участка по длине гильзы, максимально возможной при условиях высокой электрической нагрузки, для постоянного обеспечения приемлемого расстояния между границей твердой и жидкой частей анода и охлаждающей водой и, соответственно, абсолютной безопасности. Другой целью изобретения является получение эффективности охлаждающего действия донного электрода, выполненного в форме биметаллической гильзы, существенно превышающей эффективность, возможную в настоящее время, путем оптимизации теплообмена за счет специальной формы охлаждающих каналов. Еще одной целью настоящего изобретения является одновременное поддержание условий для оптимальной тепловой и электрической проводимости стыка между охлаждаемой частью и неохлаждаемой частью гильзы и, таким образом, улучшение работы печи с точки зрения производительности, долговечности электрода, надежности и безопасности. Таким образом, в настоящем изобретении предлагается достижение вышеописанных целей за счет изготовления электрода дуговой печи постоянного тока непрерывного действия для плавления металлов, пригодного для установки на дне указанной печи, который в соответствии с п.1 формулы изобретения содержит: биметаллический стержень, определяющий продольную ось X, содержащий первый продольный стальной участок, первый край которого приспособлен для контакта с металлической ванной внутри печи, и второй медный участок, приваренный ко второму краю указанного первого участка.

- охлаждающие средства для охлаждения указанного биметаллического стержня;

- полость, выполненную внутри указанного второго медного участка, в которой, по меньшей мере, частично размещены указанные охлаждающие средства;

- зазор между указанной полостью и указанными охлаждающими средствами;

в котором охлаждающие средства содержат:

- коллектор, размещенный у первого края охлаждающих средств, имеющий торцевую стенку, снабженную множеством каналов, которые соединяют указанный коллектор с первым участком указанного зазора, расположенным около указанного первого стального участка.

- первую трубку для перемещения охлаждающей жидкости к коллектору;

в котором в направлении указанной продольной оси X площадь сечения коллектора, по меньшей мере, в 1.5 раза больше площади поперечного сечения первой трубки в направлении указанной продольной оси.

и в котором каждый канал имеет продольную ось по существу перпендикулярную плоскости, касательной к соответствующему выходному сечению, при этом в первом участке зазора создается множество струй для охлаждающей жидкости по существу перпендикулярных основной поверхности полости, расположенной около указанного первого стального участка.

Во втором аспекте настоящего изобретения разработан процесс охлаждения вышеуказанного электрода, который в соответствии с п.13 формулы изобретения содержит следующие этапы:

- заполнения зазора между полостью и охлаждающими средствами охлаждающей жидкостью;

- непрерывной подачи охлаждающей жидкости далее в первую трубку, при которой охлаждающая жидкость достигает коллектора;

- основного охлаждения электрода за счет непрерывного вытекания через множество каналов множества струй охлаждающей жидкости, которые по существу перпендикулярно ударяются о соответствующие участки основной поверхности первой части зазора в районе стального участка электрода;

- вторичного охлаждения электрода посредством последующего ниспадающего потока охлаждающей жидкости на втором участке зазора, удаленном от стального участка электрода.

Предпочтительно, в решении по изобретению используется теплообмен за счет механизма конвекции с применением однофазной текучей среды, предпочтительно, воды в жидком состоянии. Охлаждающее воздействие предпочтительно является двойным.

Основное охлаждение осуществляется за счет перемещения охлаждающей жидкости по существу перпендикулярно по отношению к охлаждаемой стенке, за счет чего используется преимущество от ударения струй для отвода тепла. То, что ограниченные струи расположены перпендикулярно, позволяет освободить расстояние между охлаждающей системой и основной поверхностью охлаждаемого анода, при этом осуществляется одинаковый теплообмен. Таким образом, между указанной основной поверхностью и выпускным сечением отверстий впрыска охлаждающей жидкости может быть обеспечен больший зазор или обеспечено большее расстояние, за счет чего механические деформации анода под воздействием большого тока не влияют на эффективность охлаждения, что, напротив, имело место в первом решении известного уровня техники.

Более того, за счет наличия струй возможно повысить скорость жидкости за счет простого изменения сечения струи, и, следовательно, сделать это без воздействия на увеличение расхода. Таким образом, возможно разделить скорость жидкости и ее расход.

Вторичное охлаждение, наоборот, осуществляется за счет перемещения охлаждающей жидкости по существу параллельно охлаждаемой поверхности. Подобное вторичное охлаждение проводится в зоне тарелки или чашки с отверстием, поскольку после соударения с криволинейной поверхностью кожуха электрода жидкость струй стремиться накрыть ее до тех пор, пока она не достигнет вертикальных стенок канала или зазора между кожухом электрода и охлаждающей трубкой, в котором жидкость затем стекает вертикально вниз параллельно соответствующей поверхности анода, таким образом, перемещаясь к выходному участку.

Система охлаждения электрода по изобретению работает, как однофазная (включающая только воду без воздуха) замкнутая система. Указанная система может функционировать одинаково при наличии высокого или низкого давления на выходе.

Число отверстий тарелки или чашки с отверстием зависит от охлаждаемой поверхности. Также могут устанавливаться форсунки для впрыска охлаждающей жидкости.

Применение биметаллической гильзы из стали и меди позволяет получить превосходную электрическую проводимость и распространить охлаждающее воздействие в направлении ванны жидкой стали. Это позволяет удерживать стык между твердым и жидким участками стали на максимальном удалении от охлаждаемой зоны. Эффективная система охлаждения обеспечивает дополнительное усовершенствование данного аспекта путем существенного улучшения фактора безопасности.

В зависимых пунктах формулы изобретения описываются предпочтительные варианты осуществления изобретения.

Краткое описание чертежей

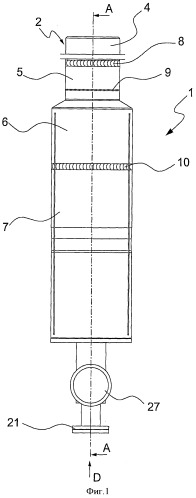

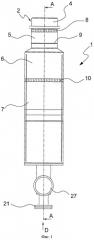

Прочие признаки и преимущества изобретения станут более понятны в свете подробного описания предпочтительного, но не эксклюзивного варианта осуществления электрода для дуговых печей постоянного тока непрерывного действия, приведенного в качестве не ограничивающего примера, которое снабжено прилагаемыми чертежами, на которых: фиг.1 - вид сбоку электрода по изобретению;

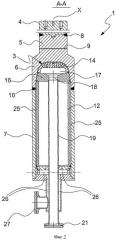

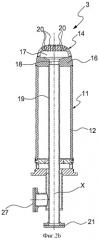

фиг.2 - сечение A-A электрода, показанного на фиг.1;

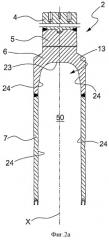

фиг.2a - сечение A-A первой части электрода, показанного на фиг.1;

фиг.2b - сечение A-A второй части электрода, показанного на фиг.1;

фиг.3 - вид снизу электрода, показанного на фиг.1;

фиг.4 - сечение B-B электрода, показанного на фиг.3;

фиг.5 - электрод по изобретению, встроенный в под дуговой печи;

фиг.6a - сечение компонента охлаждающей системы электрода по изобретению;

фиг.6b - вид сверху компонента, показанного на фиг.6a.

Осуществление изобретения

На представленных фигурах цифрой 1 обозначен первый вариант осуществления электрода для дуговых печей постоянного тока непрерывного действия, в частности, электрода или анода, встраиваемого в огнеупорный под указанных печей

Электрод 1, объект настоящего изобретения, содержит:

- стержень или биметаллическую гильзу 2, предпочтительно имеющую стальную верхнюю часть и медну нижнюю часть соответствующим образом сваренные между собой;

- охлаждающие средства 3, размещенные внутри нижней медной части гильзы 2.

В частности, с конструктивной точки зрения, как показано на фиг.1 и 2, они размещены в гильзе 2 с верхней части до нижней части.

- первый стальной участок 4;

- второй стальной участок 5, приваренный к указанному первому стальному участку 4;

- третий медный участок 6, приваренный к указанному второму стальному участку 5;

- четвертый медный участок 7, приваренный к указанному третьему медному участку 6.

Третий медный участок 6 имеет переменное сечение, в частности, расширяющееся от верхней части к нижней части сечения, как показано на фиг.2.

На фиг.1 и 2 показан сварной поясок 8 на стыке стали со сталью между первым участком 4 и вторым участком 5, поясок или сварной шов 9 на стыке стали с медью между вторым участок 5 и третьим участком 6; сварной поясок 10 на стыке меди с медью между третьим участком 6 и четвертым участком 7.

Четвертый медный участок 7 по существу состоит из цилиндрической трубки. Третий медный участок 6 у своей нижней части включает углубление 13, выполненное в более широкой части третьего участка 6. Второй стальной участок 5 и третий медный участок 6 определяют, так называемую «проставку» для удобства отделения охлаждаемой зоны электрода от стальной части гильзы 2, которая переходит в жидкое состояние при функционировании дуговой печи. Медная часть и стальная часть гильзы 2, которые остаются в твердом состоянии свариваются друг с другом для обеспечения прохождения тока и неразрывности теплового потока.

Предпочтительно, охлаждающие средства 3 располагаются, по меньшей мере, частично в продольной полости 50, определяемой внутренней частью цилиндрической трубки 7, и указанным углублением 13 третьего медного участка 6. Проставка 5, 6 и цилиндрическая трубка 7 определяют так называемый кожух электрода.

Охлаждающие средства 3 содержат охлаждающую трубку 11, имеющую по существу цилиндрическую форму и выполненную предпочтительно из металлического материала, в свою очередь содержащую следующие элементы:

- цилиндрическую трубку 12, внешний диаметр которой несколько меньше внутреннего диаметра цилиндрической трубки 7;

- выпуклую или по существу плоскую крышку 14, установленную для закрывания первого торца указанной трубки 12, во внешней ее стенке которой имеется множество каналов 20, например, в форме простых сквозных отверстий;

- транспортирующую трубку 19 для охлаждающей жидкости, например, воды, проходящую внутри трубки 12 и скрепленную с указанной крышкой 14 таким образом, что обеспечивается ее связь с коллектором 17, полученного внутри самой крышки. Трубка 12 предпочтительно соосна с указанной транспортирующей трубкой 19.

В качестве альтернативы простым сквозным отверстиям 20 возможна установка резьбовых форсунок, ввинчиваемых в соответствующие резьбовые сквозные отверстия.

В предпочтительном варианте крышка 14 связана с кольцевым элементом 16, в центральное отверстие 18 которого вставлена транспортировочная трубка 19.

Предпочтительно, центральное отверстие 18 расширяется в направлении коллектора 17. Предпочтительно в направлении продольной оси X электрода площадь поперечного коллектора, по меньшей мере, в 1.5 раза больше площади поперечного сечения первой трубки в направлении указанной продольной оси X. В предпочтительном варианте сечение коллектора 17, по меньшей мере, в два раза больше сечения трубки 19.

Если трубка 19 и коллектор 17 имеют круглое поперечное сечение, то диаметр коллектора 17 предпочтительно в 1.5 раза больше диаметра трубки 19. В случае, когда сечения имеют форму отличную от круглой, предпочтительным является сохранение того же соотношения соответствующих эквивалентных диаметров.

Кольцевой элемент 16 скреплен в одну деталь с цилиндрической трубкой 12, например, посредством сварки.

Указанная крышка 14 может быть скреплена в одну деталь с указанным кольцевым элементом 16 над ним, например посредством сварки, определяя, таким образом, с ним коллектор 17.

Отверстия 20 выполнены по толщине крышки 14 путем соединения внутреннего коллектора 17 с внешней частью охлаждающих средств.

Крышка 14 может иметь форму полусферической чашки или купола, более или менее сплющенного вверху, или по существу плоской тарелки, соответствующей по форме центральной внутренней поверхности охлаждаемого электрода. Таким образом, профиль углубления 13 по существу соответствует внешнему профилю крышки 14.

Транспортирующая трубка 19 выступает из цилиндрической трубки 12 у второго края последней, который противоположен стороне, на которой находится крышка 14, и соединяется с фланцем 21 впуска охлаждающей воды.

После сборки электрода трубка 11 располагается внутри кожуха электрода. Форма углубления 13 обеспечивает вставку крышки 14 трубки 11. Между углублением 13 и крышкой 14 выдерживается заданный зазор или заданное расстояние H у центральной внутренней или основной поверхности 23 охлаждаемого электрода, которое предпочтительно уменьшается от внутренней стороны или вторичной поверхности 24 электрода.

Предпочтительно расстояние H между основной поверхностью 23, также называемой «смачиваемой поверхностью», и соответствующей поверхностью крышки 14, т.е. между основной поверхностью 23 и выходным сечением отверстий или форсунок 20 находится в диапазоне 5-30 мм, а более предпочтительно в диапазоне 6-12 мм. В предпочтительном варианте расстояние H составляет 8 мм. Данное расстояние H соответствует ширине первого участка зазора между полостью 50 и охлаждающими средствами 3 или трубкой 11.

Ширина канала 25 между трубкой 7 и трубкой 12 предпочтительно составляет 2-12 мм, указанная ширина канала 25 соответствует ширине второго участка зазора между полостью 50 и охлаждающими средствами 3 или трубкой 11.

Данный канал 25 соединяется с трубкой 26 выпуска охлаждающей воды, снабженной выходным фланцем 27.

Диаметр "di" отверстий или форсунок 20 предпочтительно находится в диапазоне 1-10 мм, а более предпочтительно находится в диапазоне 1-5 мм. В предпочтительном варианте диаметр "di" составляет 3 мм.

В отличие от этого, что касается распределения отверстий 20 на крышке 14, расстояние между отверстиями 20, обозначенное Ld, является функцией диаметра отверстий, и предпочтительно, но не обязательно, кратно указанному диаметру. Распределение по поверхности крышки 14 может быть равномерным или неравномерным. Расстояние Ld составляет 3-15 диаметров di отверстий 20, а предпочтительно составляет 6-11 диаметров отверстий. В предпочтительном варианте Ld равно 31.5 мм.

Критерий распределения отверстий на крышке 14 базируется на оптимальном покрытии основной поверхности 23, охлаждаемой частью высокоэффективных участков охлаждения, формируемых отдельными струями.

Предпочтительно отверстия 20 выполняются в крышке 14 таким образом, что их продольная ось по существу перпендикулярна плоскости касательной к их выходному сечению, т.е. по существу перпендикулярна соответствующему участку основной поверхности 23.

Кроме того, основная поверхность 23 или «смачиваемая зона» может быть плоской или криволинейной и ее протяженность в переводе в эквивалентный диаметр Deq зависит от диаметра гильзы 2 и имеет максимальное значение около 700 мм, а предпочтительно находится в диапазоне 250-600 мм. В предпочтительном варианте Deq равно 550 мм.

Как показано на фиг.6, биметаллическая гильза 2 нижнего электрода 1 встроена в огнеупорный под 30 дуговой печи постоянного тока непрерывного действия. Внутри пода 30 гильза 2 окружена, по меньшей мере, одним рядом огнеупорных колец 31. Верхний край 32 гильзы 2 контактирует с ванной жидкого металла (не показанной на фигуре) внутри печи. Указанный контакт с жидким металлом совместно с воздействием больших токов, проходящих вдоль самой гильзы обуславливает формирование по длине гильзы 2 верхней жидкой части 33 и нижней твердой части 34, разделенных переходной зоной 35.

Охлаждающая жидкость электрода, предпочтительно, но необязательно, вода, непрерывно подается с заданным расходом в транспортировочную трубку 19, и затем течет вдоль нее до центрального отверстия 18 кольцевого элемента 16, достигая, таким образом, коллектора 17 внутри крышки 14.

Возможно применение других охлаждающих жидкостей взамен воды, таких как, например, жидкие металлы, такие как натрий и эвтетик различного состава.

Предпочтительно центральное отверстие 18 первого кольцевого элемента 16 расширяется в направлении коллектора 17 для снижения потерь нагрузки и для восстановления наибольшего давления внутри коллектора 17. Давление охлаждающей жидкости внутри коллектора 17 находится в диапазоне 1-15 бар, предпочтительно составляет около 12 бар.

Из коллектора 17, также называемого «нижним коллектором», жидкость впрыскивается перпендикулярно основной медной поверхности 23 через множество отверстий 20. Скорость vjet струй жидкости, выходящих из отверстий 20, которая влияет на местную теплопередачу, имеет максимальное значение 50 м/с, а предпочтительно лежит в диапазоне 25-30 м/с. В предпочтительном варианте процесса данная скорость составляет около 27 м/с. Скорость струй жидкости, непрерывно выходящих из отверстий 20, имеет такую величину, чтобы не допустить испарения жидкости при контакте с внутренней поверхностью медной части электрода.

Распределение отверстий 20 и параметров процесса подбирается таким образом, чтобы обеспечить максимальный тепловой поток через медную часть электрода равный 20 мВт/м2.

Предпочтительно в медной втулке анода установлена группа термопар 40 (см. фиг.3 и 4), в частности в третьем участке 6, для контроля теплового потока, распространяющегося через медную часть электрода.

В предпочтительном варианте термопары 40 размещены с наклоном около 60° по отношению к продольной оси электрода и их передние края установлены рядом с указанной осью. Конфигурация термопар 40 имеет преимущество, заключающееся в непрерывном контроле за состоянием одной из наиболее механически и термически нагруженных зон.

Кроме того, внутри трубки 7 и медного участка 6 электрода имеются корпуса для терморезисторов 41, как еще одного инструмента контроля за температурой и диагностики.

Таким образом, система охлаждения электрода по изобретению позволяет формировать струи охлаждающей жидкости и подавать их в зону или в «верхний коллектор», ограниченную/ограниченный сверху основной охлаждаемой поверхностью 23.

Все струи ограничиваются направлением перпендикулярным соответствующему участку основной поверхности 23, и полностью погружаются в ту же охлаждающую жидкость, которая уже занимает «верхний коллектор» и боковой канал 25 между трубкой 12 и трубкой 7. Предпочтительно при работе ни один из участков проходящей жидкости не содержит воздух и полностью заполнен жидкостью. Следовательно, система охлаждения электрода по изобретению работает, как однофазная (включающая только воду без воздуха) замкнутая система. Указанная система может функционировать одинаково при наличии высокого или низкого давления на выходе.

Конфигурация крышки 14, имеющей форму чашки или тарелки с отверстием, и зоны между основной поверхностью 23 указанной чашки или тарелки с отверстием обеспечивает направление струй жидкости по существу перпендикулярно основной поверхности 23 и отекание последующего потока в направлении выхода охлаждающей системы, где охлаждающее воздействие струй полностью преобразуется в турбулентную конвекцию.

Струи жидкости ударяют в «смачиваемую зону» 23, которая представляет собой охлаждаемую верхнюю зону анода, остальная часть внутреннего объема медного кожуха электрода, т.е. канал 25, охлаждается стекающим потоком жидкости, приходящим из указанной охлаждаемой верхней зоны (вторичное охлаждение).

Эксперименты подтвердили, что воздействие ограниченных струй жидкости является очень эффективным средством получения высокой эффективности охлаждения медной части нижнего электрода дуговой печи постоянного тока непрерывного действия.

Турбулентная струя, которая ударяется под прямым углом о плоскую поверхность, создала в зоне рядом с точкой застоя струи набольшие из значений коэффициента теплообмена, которые могут быть получены при однофазной конвекции (при отсутствии воздуха).

Данные показатели обусловлены уменьшением толщины граничного слоя в зоне ударения струи, что позволяет в данной зоне ввести охлаждающую жидкость в непосредственный контакт с поверхностью, с которой происходит теплообмен. Кроме того, давление застоя, т.е. давление, которое регистрируется в зоне замедления струи, в которой она соударяется с поверхностью, существенно повышает температуру насыщения, т.е. температуру, при которой происходит закипание при заданном давлении. Таким образом, за счет этих явлений обеспечиваются высокие температуры и, соответственно, большие тепловые потоки в зоне застоя без необходимости возникновения условий для закипания.

Давление и теплообмен быстро уменьшаются по мере удаления от точки застоя струи. Соответственно для охлаждения больших участков поверхности в варианте осуществления изобретения предусмотрено создание группы струй, которые соударяются с плоской поверхностью под прямым углом. Гидродинамические условия между различными струями существенно отличаются от условий охлаждения отдельной струи. В частности, в зонах, в которых сходятся линии потоков соседних струй, зоны застоя формируются на вторичной охлаждаемой поверхности, на которой происходит местное снижение коэффициентов теплообмена.

Таким образом, по сравнению с одиночной струей, обеспечивается увеличение средних значений коэффициентов теплообмена по всей поверхности, о которую ударяется жидкость, в соответствии расстояниям между соседними струями.

Решение с множеством струй жидкости, которые по существу под прямым углом соударяются с указанной плоской поверхностью, было затем протестировано на достоверность для криволинейной поверхности, например, для полусферической поверхности.

1. Электрод дуговой печи постоянного тока для плавления металлов, приспособленный для установки в дно указанной печи, содержащий- биметаллический стержень (2), определяющий продольную ось (X), содержащий на своем продольном продолжении первый стальной участок (4, 5), первый край которого приспособлен для контакта с ванной металла внутри печи, и второй медный участок (6, 7), приваренный ко второму краю указанного первого стального участка (4, 5);- охлаждающие средства (3) для охлаждения указанного биметаллического стержня (2);- полость (50), выполненную внутри указанного второго медного участка (6, 7), в которой, по меньшей мере, частично размещены указанные охлаждающие средства;- зазор между указанной полостью (50) и указанными охлаждающими средствами;у которого охлаждающие средства (3) содержат- коллектор (17), размещенный у первого края охлаждающих средств, имеющий торцевую стенку, снабженную множеством каналов (20), которые соединяют указанный коллектор (17) с первым участком указанного зазора, расположенным около указанного первого стального участка (4, 5);- первую трубку (19) для перемещения охлаждающей жидкости к коллектору (17);в котором площадь сечения коллектора (17), по меньшей мере, в 1.5 раза больше площади сечения первой трубки (19) в направлении указанной продольной оси (X)и в котором каждый из каналов (20) имеет продольную ось, по существу перпендикулярную плоскости, касательной к соответствующему выходному сечению, при этом в первом участке зазора создаются множество струй охлаждающей жидкости, по существу перпендикулярных основной поверхности (23) полости (50), расположенной около указанного первого стального участка (4, 5).

2. Электрод по п.1, в котором указанной торцевой стенкой является крышка (14), либо выпуклая, либо плоская, закрывающая трубку (12) охлаждающих средств (3), при этом указанная трубка (12) соосна с указанной первой трубкой (19) охлаждающей жидкости и расположена снаружи нее.

3. Электрод по п.2, в котором указанная крышка (14) связана с кольцевым элементом (16), при этом первая трубка (19) вставлена в центральное отверстие (18) указанного кольцевого элемента.

4. Электрод по п.3, в котором центральное отверстие (18) имеет расширение в направлении коллектора (17).

5. Электрод по любому из пп.2-4, в котором указанная крышка (14) имеет форму полусферической чашки, или купола, сплющенного вверху, или по существу плоской тарелки, соответствующей по форме основной охлаждаемой поверхности (23).

6. Электрод по п.5, в котором указанная первая трубка (19) выступает из трубки (12) со стороны, противоположной крышке (14), и соединяется фланцем (21) для входа охлаждающей жидкости.

7. Электрод по п.6, в котором расстояние (Ld) между выходными сечениями каналов (20) составляет от 3 до 15 диаметров (di) указанных каналов (20).

8. Электрод по п.7, в котором ширина указанного зазора уменьшается от указанной основной поверхности (23) к вторичной боковой поверхности (24) указанной полости (50).

9. Электрод по п.8, в котором указанный первый участок зазора у указанной основной поверхности (23) имеет ширину (H) в диапазоне 5-30 мм.

10. Электрод по п.9, в котором указанный второй участок (25) зазора, удаленный от указанного первого стального участка (4, 5) у указанной вторичной поверхности (24), имеет ширину в диапазоне 2-12 мм.

11. Электрод по п.10, в котором указанный второй участок (25) зазора соединен со второй трубкой (26) выпуска охлаждающей жидкости.

12. Электрод по п.11, в котором охлаждающая жидкость является водой.

13. Способ охлаждения электрода по п.1, содержащий следующие этапы:- заполнения зазора между полостью (50) и охлаждающими средствами (3) охлаждающей жидкостью;- непрерывной подачи охлаждающей жидкости далее в первую трубку (19), при которой охлаждающая жидкость достигает коллектора (17);- основного охлаждения электрода за счет непрерывного вытекания через множество каналов (20) множества струй охлаждающей жидкости, которые по существу перпендикулярно ударяются о соответствующие участки основной поверхности (23) первой части зазора;- вторичного охлаждения электрода посредством последующего ниспадающего потока охлаждающей жидкости на втором участке (25) зазора, удаленном от стального участка электрода.

14. Способ по п.13, в котором давление охлаждающей жидкости внутри коллектора (17) находится в диапазоне 1-15 бар, а скорость (vjet) струй, выходящих из каналов (20), имеет максимальное значение 50 м/с.

15. Печь дуговая постоянного тока для плавления металла, содержащая на дне, по меньшей мере, один электрод по п.1.