Материал из магниевого сплава

Иллюстрации

Показать всеИзобретение относится к материалу из магниевого сплава, имеющему отличную ударопрочность. Материал из магниевого сплава содержит магниевый сплав, содержащий 8,3-9,5 мас.% Al, причем материал из магниевого сплава имеет ударную вязкость по Шарпи 30 Дж/см2 или более, удлинение 10% или более и предел прочности на разрыв 300 МПа или более при скорости растяжения 10 м/с в испытании на высокоскоростное растяжение. Материал из магниевого сплава характеризуется высокой способностью поглощать удар и отличной ударопрочностью благодаря дисперсионному упрочнению. 3 з.п. ф-лы, 7 ил., 4 табл., 2 пр.

Реферат

Область техники

[0001] Настоящее изобретение относится к материалу из магниевого сплава, подходящему в качестве материалов, составляющих различные детали, такие как детали автомобилей и корпуса для мобильных электронных приборов. В частности, настоящее изобретение относится к материалу из магниевого сплава, имеющему отличную ударопрочность.

Уровень техники

[0002] Легкие магниевые сплавы, имеющие отличную удельную прочность и удельную жесткость, исследуются в настоящее время в качестве материалов, составляющих различные детали, такие как корпуса для мобильных электронных устройств, в том числе мобильных телефонов и портативных компьютеров, и детали автомобилей, в том числе колпаки колес и подрулевые лепестки. Детали из магниевых сплавов выполняют в основном из литых материалов, полученных литьем под давлением или способом тиксотропного литья (сплав AZ91, согласно определению стандартов Американского общества специалистов по испытаниям и материалам (ASTM)). В последние годы детали, произведенные штамповкой листа из деформируемого магниевого сплава, например, сплава AZ31, как определено в стандартах ASTM, применялись для таких деталей, как корпуса. Патентные документы 1 и 2 раскрывают штамповку катаного листа, полученного при особых условиях из сплава AZ91 или сплава, который имеет по существу такое же содержание Al, что и сплав AZ91.

[0003] Считается, что магний имеет отличные характеристики поглощения колебательной энергии. Например, сплавы, имеющие пониженное содержание Al, и сплавы, не содержащие Zn, в частности, сплав AM60 согласно определению стандартов ASTM, применяются в качестве материалов, составляющих детали, которые требуют высокой ударной прочности, такие как детали автомобилей.

Список цитирования

[0004] Патентная литература

PTL 1: Международная публикация № 2008/029497

PTL 2: Международная публикация № 2009/001516

Сущность изобретения

Техническая задача

[0005] Желательно разработать материал из магниевого сплава, имеющий более высокую ударопрочность.

[0006] Хотя сплав AM60 имеет отличную ударопрочность, желательно еще больше улучшить ударопрочность. Литые материалы, такие как отлитый под давлением материал из сплава AZ91, склонны иметь внутренние дефекты, такие как каверны, локально повышенные концентрации компонента Al или случайно ориентированные кристаллические зерна, и часто имеют гетерогенный состав или структуру. В таких литых материалах, как отлитый под давлением материал из сплава AZ91, из-за высокого содержания Al нерастворенный Al склонен выделяться по границам зерен в виде интерметаллического соединения. Дефектная часть или выделение по границе зерна может стать исходной точкой разрушения, или часть гетерогенного состава или структуры может стать механически слабой точкой. Таким образом, литые материалы, такие как отлитый под давлением материал из сплава AZ91, имеют низкую ударопрочность.

[0007] Соответственно, цель настоящего изобретения состоит в том, чтобы предоставить материал из магниевого сплава, имеющий отличную ударопрочность.

Решение задачи

[0008] Чтобы повысить прочность магниевого сплава, авторы настоящего изобретения разными способами изготавливали листы магниевого сплава, который содержит более 7,5% по массе Al, и исследовали ударопрочность этих листов. Авторы настоящего изобретения обнаружили, что листы магниевого сплава, изготовленные при особых условиях, имели очень высокую ударопрочность.

[0009] Более точно, в листах магниевого сплава, имеющих высокую ударопрочность, магниевый сплав содержит определенное количество выделений, таких как интерметаллическое соединение, содержащее по меньшей мере один из Mg и Al, включая Mg17Al12 или Al6(MnFe). Эти выделения имели относительно малый размер частиц, были диспергированы однородно и по существу не содержали грубых частиц, например, с размером 5 мкм или более. Таким образом, изучали технологический процесс, который позволяет контролировать размер и число частиц выделений, то есть, который может предотвратить образование грубых частиц выделений и дать определенное число мелких частиц выделений. В результате авторы настоящего изобретения обнаружили, что в технологических процессах, вплоть до точки, когда после литья формуется конечный продукт, в частности, после термообработки на твердый раствор, предпочтительно контролировать технологические условия таким образом, чтобы материал из магниевого сплава выдерживался в особом интервале температур в течение заданного общего времени.

[0010] Настоящее изобретение основано на этих обнаруженных данных. Настоящее изобретение относится к материалу из магниевого сплава, который выполнен из магниевого сплава, содержащего более 7,5% по массе Al, и имеет ударную вязкость по Шарпи 30 Дж/см2 или более.

[0011] Материал из магниевого сплава согласно настоящему изобретению имеет очень высокое поглощение энергии удара, имеет ударную вязкость по Шарпи, равную или большую, чем у сплава AM60, как описывается ниже в примерах испытаний, и имеет отличную ударопрочность. Таким образом, когда материал из магниевого сплава согласно настоящему изобретению применяется в качестве материала, составляющего детали, которые должны в достаточной степени поглощать энергию удара, например, в деталях автомобилей, ожидается, что он будет стоек к растрескиванию при высокоскоростной нагрузке и будет способен поглощать удар в достаточной мере. Таким образом, ожидается, что материал из магниевого сплава согласно настоящему изобретению подойдет для применения в качестве материала, составляющего ударопоглощающие элементы. Поглощение энергии удара повышается с повышением ударной вязкости по Шарпи. Так, материал из магниевого сплава более предпочтительно имеет ударную вязкость по Шарпи 40 Дж/см2 или более без верхнего предела.

[0012] Материал из магниевого сплава согласно настоящему изобретению содержит большее количество Al, чем сплав AM60 и, следовательно, имеет более высокую коррозионную стойкость, чем сплав AM60. В частности, материал из магниевого сплава согласно настоящему изобретению имеет отличную коррозионную стойкость также благодаря его особой структуре, как описывается ниже.

[0013] Материал из магниевого сплава согласно одному аспекту настоящего изобретения имеет удлинение 10% или более при скорости растяжения 10 м/с в испытании на высокоскоростное растяжение.

[0014] Авторы настоящего изобретения неожиданно получили тот результат, что материал из магниевого сплава согласно настоящему изобретению имеет немного меньшее удлинение, чем сплав AM60, в испытании на общее растяжение (скорость растяжения: несколько миллиметров в секунду), но большее удлинение, чем сплав AM60, в испытании на растяжении при очень высокой скорости, например, при скорости растяжения 10 м/с. Ожидается, что материал из магниевого сплава согласно настоящему изобретению, имеющий такое высокое удлинение в испытании на высокоскоростное растяжение, будет в достаточной мере деформироваться при ударе (контакт с объектом на высокой скорости) и поглощать удар. Более высокое удлинение может привести к большей ударопрочности. Удлинение предпочтительно составляет 12% или более, предпочтительнее 14% или более, и не имеет верхнего предела.

[0015] Материал из магниевого сплава согласно одному аспекту настоящего изобретения имеет предел прочности на разрыв 300 МПа или более при скорости растяжения 10 м/с в испытании на высокоскоростное растяжение.

[0016] Как описано выше, материал из магниевого сплава согласно настоящему изобретению имеет высокую вязкость с высоким удлинением в испытании на высокоскоростное растяжение и высокую прочность с высоким пределом прочности на разрыв в испытании на высокоскоростное растяжение. Благодаря высокой прочности и вязкости даже высокоскоростной нагрузке, материал из магниевого сплава согласно данному аспекту стоек к разрушению при ударе, способен деформироваться в достаточной степени, имеет высокую способность поглощать удар и имеет отличную ударопрочность. Предел прочности на разрыв предпочтительно является как можно более высоким, предпочтительнее составляет 320 МПа или выше, еще более предпочтительно - выше 330 МПа, и не имеет верхнего предела.

[0017] Материал из магниевого сплава согласно другому аспекту настоящего изобретения имеет удлинение ELhg при скорости растяжения 10 м/с в испытании на высокоскоростное растяжение в 1,3 или более раз выше, чем удлинение ELlow при скорости растяжения 2 мм/с в испытании на низкоскоростное растяжение.

[0018] Материал из магниевого сплава согласно данному аспекту имеет высокое удлинение в испытании на высокоскоростное растяжение и имеет большую разницу в удлинении между испытанием на высокоскоростное растяжение и испытанием на низкоскоростное растяжение. Как описывается ниже в примерах испытаний, сплав AM60 имеет высокое удлинение в испытании на высокоскоростное растяжение, но малую разницу в удлинении между испытанием на высокоскоростное растяжение и испытанием на низкоскоростное растяжение. Напротив, как описано выше, материал из магниевого сплава согласно данному аспекту имеет высокое абсолютное удлинение в испытании на высокоскоростное растяжение и большую разницу в удлинении между испытанием на высокоскоростное растяжение и испытанием на низкоскоростное растяжение и поэтому способен деформироваться в достаточной степени при ударе. Таким образом, материал из магниевого сплава согласно данному аспекту имеет отличную ударопрочность. В зависимости от состава и структуры материал из магниевого сплава согласно данному аспекту может быть выполнен так, чтобы удовлетворять условию ELhg ≥ 1,5×ELlow.

[0019] В соответствии с еще одним аспектом настоящего изобретения, магниевый сплав содержит диспергированные в нем частицы выделений, причем частицы выделений имеют средний размер частицы 0,05 мкм или более и 1 мкм или менее, и общая площадь частиц выделений в сечении материала из магниевого сплава составляет 1% или более и 20% или менее сечения.

[0020] Материал из магниевого сплава согласно данному аспекту по существу не содержит грубых частиц выделений, а содержит диспергированные в нем очень мелкие частицы выделений. Дисперсия мелких частиц выделений может улучшить жесткость листа благодаря дисперсионному упрочнению. Таким образом, материал из магниевого сплава согласно настоящему изобретению редко сминается из-за ударов и имеет отличную ударопрочность. Этим можно сократить уменьшение количества Al, растворенного в магниевом сплаве, вызванное присутствием грубых частиц выделений или чрезмерным выделением, и ослабить ухудшение прочности магниевого сплава из-за снижения количества растворенного Al, и поэтому достигается желаемая прочность. Таким образом, материал из магниевого сплава согласно настоящему изобретению имеет отличную ударопрочность. Следовательно, материал из магниевого сплава, имеющий особую структуру согласно настоящему изобретению, имеет отличную ударопрочность. В соответствии с данным аспектом, присутствие малого числа грубых частиц выделений приводит к отличной пластической формуемости и облегчает прессование (штамповку).

[0021] В соответствии с еще одним аспектом настоящего изобретения, частицы выделений включают частицы, состоящие из интерметаллического соединения, содержащего по меньшей мере один из Al и Mg.

[0022] Интерметаллическое соединение склонно иметь более высокую коррозионную стойкость, чем магниевый сплав. Поэтому, в соответствии с данным аспектом, наряду с улучшением ударопрочности благодаря дисперсионному упрочнению выделениями, наличие интерметаллического соединения с отличной коррозионной стойкостью улучшает коррозионную стойкость.

Выгодные эффекты от изобретения

[0023] Материал из магниевого сплава согласно настоящему изобретению имеет отличную ударопрочность.

Краткое описание чертежей

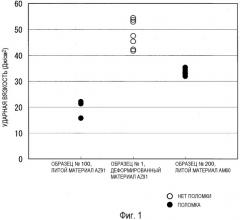

[0024] Фигура 1 является графиком ударной вязкости по Шарпи материала из магниевого сплава.

Фигура 2 является графиком удлинения материала из магниевого сплава в испытании на высокоскоростное растяжение и испытании на низкоскоростное растяжение.

Фигура 3 является графиком предела прочности на разрыв материала из магниевого сплава в испытании на высокоскоростное растяжение и испытании на низкоскоростное растяжение.

Фигура 4 является графиком 0,2%-ного условного предела текучести материала из магниевого сплава в испытании на высокоскоростное растяжение и испытании на низкоскоростное растяжение.

Фигура 5 является видом сверху образца для испытаний, используемого в испытании на высокоскоростное растяжение.

Фигура 6 показывает микроснимки (с 5000-кратным увеличением) материала из магниевого сплава. Фигура 6(I) показывает образец № 1, а фиг. 6(II) показыват образец № 110.

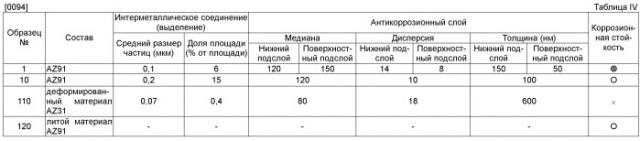

Фигура 7 показывает микроснимки сечения конструктивного элемента из магниевого сплава, имеющего антикоррозионный слой. Фигура 7(I) показывает образец № 1 (с 250000-кратным увеличением), а фиг. 7(II) показывает образец № 110 (с 100000-кратным увеличением).

Описание вариантов осуществления

Ниже настоящее изобретение описывается подробно.

Материал из магниевого сплава

Состав

[0025] Магниевый сплав, составляющий материал из магниевого сплава согласно настоящему изобретению, может иметь состав, в котором Mg сочетается с дополнительным элементом (остальное: Mg и примеси, Mg: 50 мас.% или более). В частности, в настоящем изобретении магниевый сплав является Mg-Al-ым сплавом, в котором дополнительный элемент содержит по меньшей мере более 7,5 мас.% Al. Более 7,5 мас.% Al может улучшить не только механические характеристики, такие как прочность и сопротивление пластической деформации, но и коррозионную стойкость магниевого сплава. Механические характеристики, такие как прочность, и коррозионная стойкость обычно повышаются с содержанием Al. Однако, более 12 мас.% Al приводят к плохой пластической формуемости и требуют нагрева материала при прокатке. Поэтому содержание Al предпочтительно составляет 12 мас.% или менее.

[0026] Дополнительный элемент, отличный от Al, может быть одним или более элементами, выбранными из группы, состоящей из Zn, Mn, Si, Ca, Sr, Y, Cu, Ag, Be, Sn, Li, Zr, Ce, Ni, Au и редкоземельных элементов (за исключением Y и Ce). Каждый из этих элементов может составлять 0,01 мас.% или более и 10 мас.% или менее, предпочтительно 0,1 мас.% или более и 5 мас.% или менее, магниевого сплава. Например, особый Mg-Al сплав может быть сплавом AZ (сплав Mg-Al-Zn, Zn: 0,2-1,5 мас.%), сплавом AM (сплав Mg-Al-Mn, Mn: 0,15-0,5 мас.%), сплавом Mg-Al-РЗЭ (редкоземельный элемент), сплавом AX (сплав Mg-Al-Ca, Ca: 0,2-6,0 мас.%) или сплавом AJ (сплав Mg-Al-Sr, Sr: 0,2-7,0 мас.%), как определено в стандартах ASTM. В частности, 8,3-9,5 мас.% Al могут повысить как прочность, так и коррозионную стойкость. Более частным примером является Mg-Al-ый сплав, который содержит 8,3-9,5 мас.% Al и 0,5-1,5 мас.% Zn, типично сплав AZ91. 0,001 мас.% или более в сумме, предпочтительно 0,1 мас.% или более и 5 мас.% или менее в сумме, по меньшей мере одного элемента, выбранного из Y, Ce, Ca и редкоземельных элементов (за исключением Y и Ce), могут улучшить термостойкость и огнестойкость.

Структура: выделения

[0027] Магниевый сплав содержит диспергированные в нем мелкие частицы выделений, например, имеющие средний размер частицы в диапазоне от 0,05 мкм до 1 мкм. Частицы выделений в сечении материала из магниевого сплава составляют от 1% до 20% от площади материала из магниевого сплава. Частицы выделений могут быть частицами, которые содержат дополнительный элемент в магниевом сплаве, типично, частицы, состоящие из интерметаллического соединения, содержащего Mg или Al, в частности, Mg17Al12 (конкретно не ограничено Mg17Al12). Когда средний размер частицы составляет 0,05 мкм или более и когда содержание выделений составляет 1% от площади или более, магниевый сплав может содержать достаточное число частиц выделений и может иметь отличную ударопрочность благодаря дисперсионному упрочнению частицами выделений. Когда средний размер частицы у частиц выделений составляет 1 мкм или менее и когда содержание выделений составляет 20% площади или менее, магниевый сплав не содержит избытка частиц выделений или грубых частиц выделений. Это предотвращает снижение количества растворенного Al и обеспечивает прочность. Средний размер частицы более предпочтительно составляет 0,1 мкм или более и 0,5 мкм или менее, а содержание выделений более предпочтительно составляет 3% от площади или более и 15% от площади или менее, еще более предпочтительно 12% от площади или менее, еще более предпочтительно 5% от площади или более и 10% от площади или менее.

Форма

[0028] Материал из магниевого сплава согласно настоящему изобретению типично является прямоугольным листом (листом магниевого сплава), но может иметь разные формы, например, прямоугольную и круглую. Лист может быть смотанным листом из непрерывного длинного листа или коротким листом, имеющим заданную длину и форму. Лист может иметь выступы или иметь сквозные отверстия от передней стороны до задней стороны. Лист может иметь любой вид в зависимости от процессов получения. Например, это может быть катаный лист, термообработанный или правленый лист, полученный термообработкой или правкой катаного листа, как описывается ниже, или шлифованный лист, полученный шлифовкой катаного, термообработанного или правленого листа. Материал из магниевого сплава согласно настоящему изобретению может быть формованным продуктом, полученным пластическим формованием, таким как прессование или штамповка, включая гибку и вытягивание, листа. Материал из магниевого сплава может иметь любые вид, размер (площадь) или толщину в зависимости от его желаемого применения. В частности, материал из магниевого сплава, имеющий толщину 2,0 мм или менее, предпочтительно 1,5 мм или менее, более предпочтительно 1 мм или менее, может с успехом применяться для тонких и легких деталей (типично, корпусов и деталей автомобилей).

[0029] Формованный продукт может иметь любые форму и размер, например, ящика или рамы, имеющей U-образный профиль, который включает верх (низ) и боковую стенку, простирающуюся перпендикулярно от верах (низа), или закрытой трубки, которая содержит дисковидный верх и цилиндрическую боковую стенку. Верх может иметь цельные или приделанные выступы, иметь сквозные отверстия от передней стороны до задней стороны, углубления в направлении толщины, ступень или часть, имеющую другую толщину, полученную пластическим формованием или резкой. Материал из магниевого сплава согласно настоящему изобретению может частично иметь часть, полученную пластическим формованием, таким как штамповка. В случае, когда материал из магниевого сплава согласно настоящему изобретению является формованным продуктом или содержит часть, полученную пластическим формованием, часть, имеющая меньшие пластические деформации (типично, плоская часть) по существу сохраняет структуру и механические характеристики листа (листа магниевого сплава), который использовался в качестве материала для пластического формования. Таким образом, при измерении механических характеристик, таких как ударная вязкость по Шарпи и удлинение, формованного продукта или материала из магниевого сплава, имеющего часть, полученную пластическим формованием, образцы для испытаний отбираются из части, имеющей меньшие пластические деформации.

Механические характеристики

[0030] Основным признаком материала из магниевого сплава согласно настоящему изобретению является то, что этот материал имеет ударную вязкость по Шарпи, удлинение в испытании на высокоскоростное растяжение и предел прочности на разрыв, равные или большие, чем у сплава AM60, как описано выше. В частности, образец для испытаний материала из магниевого сплава согласно настоящему изобретению не ломается (разрушается), но гнется в испытаниях на удар по Шарпи, то есть при высокоскоростной нагрузке, как описывается ниже в примерах испытаний. При ударе материал из магниевого сплава согласно настоящему изобретению может испытывать достаточную пластическую деформацию и тем самым поглотить энергию удара. Таким образом, ожидается, что материал из магниевого сплава согласно настоящему изобретению, использованный в качестве материала, составляющего деталь автомобиля, такую как рама или бампер, будет защищать находящегося в автомобиле.

Конструктивный элемент из магниевого сплава

[0031] Материал из магниевого сплава согласно настоящему изобретению может применяться для изготовления конструктивного элемента из магниевого сплава, имеющего антикоррозионный слой, образованный в результате обработки поверхности, такой как химическая конверсионная обработка или анодирование. Конструктивный элемент из магниевого сплава включает антикоррозионный слой, а также материал из магниевого сплава с отличной коррозионной стойкостью и, следовательно, имеет еще более лучшую коррозионную стойкость. Авторы настоящего изобретения обнаружили, что химическая конверсионная обработка материала из магниевого сплава, имеющего описанную выше особую структуру, иногда давала антикоррозионный слой, имеющий особую структуру (двухслойную структуру). Конструктивный элемент из магниевого сплава, который имел антикоррозионный слой с этой особой структурой, имел отличную коррозионную стойкость. Особая структура антикоррозионного слоя представляет собой двухслойную структуру, которая включает нижний подслой, граничащий с материалом из магниевого сплава, и поверхностный подслой, образованный на нижнем подслое. Поверхностный подслой является более плотным, чем нижний подслой, а нижний подслой является пористым слоем. Антикоррозионный слой очень тонкий; антикоррозионный слой с двухслойной структурой имеет общую толщину 50 нм или более и 300 нм или менее (нижний подслой составляет приблизительно 60-75% толщины).

Процессы изготовления

[0032] В том случае, когда материал из магниевого сплава, имеющий особую структуру согласно настоящему изобретению, является листом, этот лист может быть произведен способом изготовления листа магниевого сплава, включающим следующие процессы.

Процесс получения: процесс получения литого листа, состоящего из магниевого сплава, который содержит более 7,5 мас.% Al, и производимого методом непрерывной разливки.

Процесс обработки на твердый раствор: процесс проведения термообработки на твердый раствор литого листа при температуре 350°C или выше, чтобы изготовить лист со структурой твердого раствора.

Процесс прокатки: процесс проведения горячей прокатки листа со структурой твердого раствора, чтобы изготовить катаный лист.

В частности, в процессах изготовления после процесса обработки на твердый раствор термическая предыстория обрабатываемого листа материала (типично катаного листа) контролируется таким образом, чтобы общее время выдерживания листа материала при температуре 150°C или выше и 300°C или ниже составляло 0,5 часа или более и менее 12 часов, и чтобы лист материала не нагревался до температуры выше 300°C.

[0033] Процессы изготовления могут включать, кроме того, процесс правки катаного листа. Процесс правки может включать правку при нагреве катаного листа до температуры 100°C или выше и 300°C или ниже, то есть горячую правку. В этом случае общее время включает время выдерживания катаного листа при температуре 150°C или выше и 300°C или ниже в процессе правки.

[0034] Формованный продукт из материала из магниевого сплава по настоящему изобретению или материал из магниевого сплава по настоящему изобретению, имеющий часть, полученную пластическим формованием, может быть изготовлен способом, который включает в себя получение катаного листа описанным выше способом изготовления листа магниевого сплава или правленого листа, образовавшегося в процессе правки, в качестве базового материала и процессом пластического формования базового материала. Конструктивный элемент из магниевого сплава, который содержит материал из магниевого сплава согласно настоящему изобретению и антикоррозионный слой, может быть изготовлен способом, который включает процесс обработки поверхности в целях осуществления защиты от коррозии, такой как химическая конверсионная обработка или анодирование, на материале, подвергнутом пластическому формованию. Как и описанные выше технологические процессы, процесс пластического формования перед процессом обработки поверхности может предотвратить повреждение антикоррозионного слоя, образованного в результате обработки поверхности, при пластическом формовании. Антикоррозионная защита может проводиться на материале до пластического формования. В этом случае способ изготовления конструктивного элемента из магниевого сплава может включать способ получения катаного листа или правленого листа в качестве базового материала, процесс осуществления антикоррозионной защиты на базовом материале и процесс проведения пластического формования после антикоррозионной защиты. В этих технологических процессах целевой объект защиты от коррозии, например, лист, имеет плоскую форму и легко подвергается антикоррозионной защите.

[0035] При изготовлении материала из магниевого сплава согласно настоящему изобретению термообработка на твердый раствор позволяет в достаточной степени растворить Al в магниевом сплаве, как описано выше. В технологических процессах после термообработки на твердый раствор материал из магниевого сплава выдерживают в особом диапазоне температур (150°C - 300°C) в течение особого периода времени, так чтобы могло легко образоваться заданное количество выделений. Кроме того, время выдерживания в особом температурном диапазоне можно контролировать так, чтобы предотвратить чрезмерный рост выделений и позволить диспергироваться мелким частицам выделений.

[0036] В случае, когда прокатка проводится более одного раза (многопроходная прокатка) с подходящей степенью обработки (обжатием), чтобы получить желаемую толщину листа в процессе прокатки, подлежащий обработке целевой объект (материал после термообработки на твердый раствор, например, катаный лист перед конечной прокаткой), можно нагревать до температуры выше 300°C, чтобы улучшить способность к пластическому формованию и облегчить прокатку. Однако при столь высоком содержании Al, как 7,5 мас.%, нагрев до температуры выше 300°C может ускорить выделение интерметаллического соединения или рост выделений с образованием грубых частиц. Чрезмерное образование или рост выделений приводит к уменьшению количества растворенного Al в магниевом сплаве. Снижение количества растворенного Al приводит к низкой прочности или коррозионной стойкости магниевого сплава. При уменьшении количества растворенного Al дальнейшее улучшение коррозионной стойкости становится затруднительным, даже путем формирования антикоррозионного слоя.

[0037] Кроме того, чтобы улучшить штампуемость путем рекристаллизации или чтобы удалить напряжения, полученные в результате пластического формования, обычно во время или после прокатки или после пластического формования, такого как штамповка, проводят термообработку. Температура термообработки обычно имеет тенденцию повышаться с содержанием Al. Например, патентный документ 1 предлагает термообработку сплава AZ91 после прокатки (конечный отжиг) при температуре в диапазоне от 300°C до 340°C. Термообработка при температуре выше 300°C также ускоряет рост выделений с образованием грубых частиц. Поэтому в процессах после термообработки на твердый раствор следует контролировать термическую предысторию листа материала.

Ниже подробно описывается каждый из этих процессов.

Процесс получения

[0038] Литой лист предпочтительно получают методом непрерывной разливки, например, в двухвалковом процессе, в частности, способом разливки, описанным в WO 2006/003899. Процесс непрерывной разливки может уменьшить образование оксидов и ликвацию посредством быстрого затвердевания и предотвращает образование грубых примесей в кристалле и выделения примесей с размером более 10 мкм, которые могут быть исходными точками для трещин. Таким образом, литой лист имеет отличную прокатываемость. Хотя литой лист может иметь любой размер, чрезмерно большая толщина может привести к ликвации. Поэтому литой лист предпочтительно имеет толщину 10 мм или менее, более предпочтительно 5 мм или менее. В частности, при производстве свернутого в рулон длинного литого листа даже с малым диаметром, длинный литой лист можно наматывать, не вызывая трещин, если часть длинного литого листа непосредственно перед свертыванием в рулон нагрета до 150°C или выше. Свертываемый в рулон длинный литой лист с большим диаметром можно наматывать при низкой температуре.

Процесс термообработки на твердый раствор

[0039] Литой лист подвергают термообработке на твердый раствор, чтобы сделать его состав однородным и получить лист со структурой твердого раствора, содержащего растворенный в нем элемент, такой как Al. Термообработка на твердый раствор предпочтительно проводится при температуре выдерживания 350°C или выше, более предпочтительно в диапазоне от 380°C до 420°C, при времени выдерживания в диапазоне от 60 до 2400 минут (1-40 часов). Время выдерживания предпочтительно повышается с повышением содержания Al. В процессе охлаждения по истечении времени выдерживания предпочтительно применяется принудительное охлаждение, такое как водяное охлаждение или обдувка воздухом, чтобы повысить скорость охлаждения (например, 50°C/мин или выше), так как это может уменьшить образование грубых частиц выделений.

Процесс прокатки

[0040] В процессе прокатки листа со структурой твердого раствора материал (лист со структурой твердого раствора или лист во время прокатки) можно нагревать, чтобы улучшить способность к пластическому формованию. Так, проводят по меньшей мере один проход горячей прокатки. Однако чрезмерно высокая температура нагрева приводит к слишком длительному времени выдерживания при температуре в диапазоне от 150°C до 300°C, что может вызвать чрезмерный рост или чрезмерное образование выделений, как описано выше, схватывание материала или ухудшение механических характеристик катаного листа из-за огрубления кристаллических зерен в материале. Таким образом, и в процессе прокатки температура нагрева составляет 300°C или менее, предпочтительно - 150°C или более и 280°C или менее. Прокаткой листа со структурой твердого раствора более одного раза (многопроходная прокатка) можно достичь желаемой толщины листа, уменьшить средний размер зерен материала (например, 10 мкм или менее) или улучшить способность к пластическому формованию при прокатке или штамповке. Прокатка может проводиться при известных условиях. Например, можно нагревать не только материал, но и обжимной валок, или прокатку можно комбинировать с прокаткой без подогрева или контролируемой прокаткой, как раскрыто в патентном документе 1. Прокатка с небольшим обжатием, такая как чистовая прокатка, может проводиться при низкой температуре. Использование смазки в процессе прокатки может снизить сопротивление трению при прокатке и предотвратить схватывание материала, тем самым облегчая прокатку.

[0041] В многопроходной прокатке между проходами может проводиться промежуточная термообработка при условии, что время выдерживания при температуре в диапазоне от 150°C до 300°C включено в описанное выше общее время. Устранение или снижение деформаций, остаточного напряжения или текстуры, введенных в обрабатываемый материал при пластическом формовании (в основной прокатке) перед промежуточной термообработкой может предотвратить случайное растрескивание, напряжение или деформацию при последующей прокатке, тем самым облегчая прокатку. И при промежуточной термообработке температура выдерживания составляет 300°C или менее, предпочтительно - 250°C или более и 280°C или менее.

Процесс правки

[0042] Катаный лист, полученный в процессе прокатки, может подвергаться конечной термообработке (конечному отжигу), как описано в патентном документе 1. Однако, в отношении способности к пластическому формованию штамповкой описанная выше горячая правка предпочтительна конечной термообработке. Правку можно провести путем нагрева катаного листа до температуры в диапазоне от 100°C до 300°C, предпочтительно - 150°C или выше и 280°C или ниже, с помощью роликовой правильной машины, которая включает множество расположенных в шахматном порядке роликов, как описано в патентном документе 2. Пластическое формование, такое как штамповка, правленого листа после горячей правки вызывает динамическую рекристаллизацию, которая улучшает способность к пластическому формованию. Уменьшением толщины материала посредством прокатки можно сильно уменьшить время выдерживания в процессе правки. Например, в зависимости от толщины материала, время выдерживания может составлять несколько минут или даже менее одной минуты.

Процесс пластического формования

[0043] Пластическое формование, такое как штамповка, катаного листа, термообработанного листа, полученного в результате конечной термообработки катаного листа, правленого листа, полученного правкой катаного листа, или шлифованного листа, полученного шлифовкой (предпочтительно мокрым шлифованием) катаного листа, термообработанного листа или правленого листа, предпочтительно проводят при температуре в диапазоне от 200°C до 300°C в целях улучшения способности материала к пластическому формованию. Время выдерживания материала при температуре в диапазоне от 200°C до 300°C при пластическом формовании очень короткое, например, менее 60 секунд в некоторых случаях штамповки. Такое очень короткое время выдерживания по существу не вызывает неудач, таких как огрубление выделений.

[0044] Термообработкой после пластического формования можно удалить деформацию или остаточное напряжение, вызванное пластическим формованием, и улучшить механические характеристики листа. Условия термообработки включают температуру нагрева в диапазоне от 100°C до 300°C и период нагрева в диапазоне приблизительно от 5 до 60 минут. Время выдерживания при температуре в диапазоне от 150°C до 300°C при термообработке включено в описанное выше общее время.

Общее время выдерживания материала в особом диапазоне температур

[0045] Основными признаками процессов вплоть до процесса получения конечного продукта после термообработки на твердый раствор при производстве материала из магниевого сплава, имеющего особую структуру согласно настоящему изобретению, является то, что общее время выдерживания материала при температуре 150°C или более и 300°C или менее контролируется в диапазоне от 0,5 до 12 часов, и то, что материал не нагревают до температуры выше 300°C. Для магниевого сплава с содержанием Al более 7,5 мас.% общее время выдерживания материала при температуре в диапазоне от 150°C до 300°C в процессах вплоть до процесса получения конечного продукта после термообработки на твердый раствор не было достаточно исследовано. Как описано выше, время выдерживания в том температурном диапазоне, в котором легко образуются выделения, или выделения легко увеличиваются в размере, можно контролировать в особом диапазоне, чтобы обеспечить материал из магниевого сплава согласно настоящему изобретению, который содержит определенное число диспергированных в нем мелких частиц выделений.

[0046] Когда общее время выдерживания при температуре в диапазоне от 150°C до 300°C меньше 0,5 часа, выделения образуются в недостаточной степени. Общее время свыше 12 часов или прокатка материала при температуре выше 300°C приводит к образованию грубых частиц выделений, имеющих размер 1 мкм или более, или к избыточному количеству выделений, например, более 20% площади. Предпочтительно, степень обработки в каждом проходе процесса прокатки, общая степень обработки в процессе прокатки, условия промежуточной термообработки и условия правки контролируются таким образом, чтобы температурный диапазон составлял 150°C или выше и 280°C или ниже, и чтобы общее время составляло один час или более и 6 часов или менее. Так как образование выделений усиливается при повышении содержания Al, общее время предпочтительно также контролировать в той мере, в какой оно зависит от содержания Al.

Процесс обработки поверхности

[0047] Химическую конве