Способ диффузионной сварки металлов с неметаллами методом электрически взрываемых прослоев в вакууме

Иллюстрации

Показать всеИзобретение может быть использовано при диффузионной сварке металлических и неметаллических материалов. Между свариваемыми деталями, установленными в вакуумной камере, размещают металлическую прослойку. В вакуумной камере создают вакуум 10-2 - 10-3 Па. Осуществляют нагрев деталей до температуры 200-300оС и пропускают через прослойку импульсный ток, полученный за счет разряда конденсатора, с обеспечением ее взрыва. Мощность импульсного тока выбирают 5-10 кДж из условия нагрева прослойки до температуры образования расплавленных кластеров, обеспечивающей получение наноструктуры слоя из материалов свариваемых деталей и металлической прослойки в зоне их соединения. Прикладывают к свариваемым деталям сжимающее давление и охлаждают их в вакуумной камере до комнатной температуры. Процесс обеспечивает формирование качественного соединения за счет подстройки кристаллических решеток соединяемых деталей друг к другу. 5 ил.

Реферат

Способ диффузионной сварки применяется в основном для получения прочного соединения двух или нескольких металлических тел.

Тем не менее развитие и совершенствование современной электроники приборостроения, авиационной и других отраслей промышленности невозможно представить без применения новых конструкционных материалов на основе керамики, ситаллов, кварца, ферритов и других неметаллических материалов. Эти материалы созданы на основе оксидов различных элементов и обладают уникальными физико-химическими свойствами.

Соединения этих материалов с металлами и друг с другом широко применяются для крепления элементов высокочастотных систем, для смотровых и волноводных окон, оболочек и корпусов электронных и газоразрядных приборов, для фотокатодов в приборах ночного видения, корпусах лазерных гироскопов, в ускорительной технике, при изготовлении ювелирных изделий и др. Традиционные методы получения таких соединений - склеивание и пайка - далеко не всегда обеспечивают высокую прочность, вакуумную плотность, термостойкость, надежный тепловой и электрический контакт, сохранение свойств при длительном хранении.

Перспективный методы соединения разнородных материалов со специальными физико-механическими свойствами при пониженных температуре и давлении - сварка с использованием электрически взрываемых прослоев

Аналог - ударная сварка в вакууме разработки В.С. Патона. Соединение металлов осуществляется как в заявляемом способе - в вакуумной камере. Нагрузку также прикладывают однократно, но она импульсно воздействует на соединяемые металлы за счет специального ударника находящегося вне вакуумной камеры, поэтому импульсная нагрузка аналогична известному принципу подаваемой заявки. Температура в сварочной камере получается за счет радиационного нагрева или индукционного нагрева свариваемых деталей. В подаваемой заявке температура достигается за счет взрыва проводника.

Наиболее близким аналогом заявляемого способа является способ сварки: сварка импульсным электрическим разрядом в жидкости (СИЭЖ) изобретение Юткина Л.А. А.А. Дерибас, В.М. Кудинов, Ф.И. Матвиенков. [авторское свидетельство SU №1309404, №1600101]. (Автор приводит выдержки из книги А.А. Юткина «Электрогидравлический эффект» 1955 год Москва-Ленинград «Машгиз». Тираж 6500.)

(Отличие заявленного способа заключается в следующем: в качестве электрически взрываемого прослоя используется пластина, а не проволочка. Процесс осуществляется в вакууме. Технические параметры также отличаются от параметров возникающих в виде импульсных сверх высоких давлений ударной волны в жидкости.)

Сущность электродинамического эффекта состоит в том, что при высоковольтным импульсном разряде в жидкости вокруг зоны разряда возникают импульсные сверхвысокие давления в виде ударной волны в жидкости, деформирующей пластичные и разрушающей хрупкие объекты вблизи зоны разряда.

Импульсный электрический разряд внутри объема жидкости осуществляется генератором импульсных токов, состоящим из высоковольтного трансформатора, выпрямителя, батареи конденсаторов и коммутатора. Межэлектронный промежуток в жидкости замкнут металлической проволокой. При пропускании через такую проволоку импульсного разрядного тока возникает явление, называемое электрическим взрывом проводника.

Недостатком способа может служить значительная ширина слоя приводит к формированию дефектов в стыке, для получения готового переходника необходима механическая обработка.

Известен способ диффузионной сварки в вакууме [авторское свидетельство SU №1303335 от 24.12.85 г.], позволяющий сваривать с подогревом диэлектриков и полупроводников с металлами или между собой. На поверхность свариваемых деталей из диэлектрика или полупроводника, противоположную свариваемой, устанавливают полупроводниковую пластину из материала с отрицательной дифференциальной проводимостью с металлизированными контактными поверхностями. Детали нагревают, сдавливают и подводят к ним через полупроводниковую пластину высокое напряжение, под действием которого полупроводниковая пластина начинает генерировать высокочастотные и ультразвуковые колебания, соизмеримые с частотой колебаний атомов в решетке свариваемых материалов, которые активизируют процесс.

Недостатком способа является громоздкость установки и недостаточный уровень качества соединений.

Известен способ диффузионной сварки пористых материалов через металлическую прослойку [авторское свидетельство SU №1750897 от 11.05.90 г.], позволяющий между охлажденными до минусовых температур свариваемым поверхностям пористых материалов прокачивать газообразное металлоорганическое вещество, в процессе пиролиза которого на свариваемых поверхностях образуется металлическая прослойка. Затем детали нагревают с наружной стороны и после прекращения выхода парогазовой смеси сдавливают и осуществляют изотермическую выдержку. В процессе сварки соединение деталей начинается с их периферии к центру.

Недостатком способа является ограниченность применения. Значительные затраты по времени реализации.

Соединение материалов с использованием электрического взрыва прослоев в вакууме (СВзПВ) позволяет решить эти задачи.

Способ позволяет реализовать принцип, моделей и нанотехнологий соединения конструкционных неметаллов с металлами и с неметаллами через электрически взрываемые прослои в вакууме.

Анализ результатов электрического взрыва

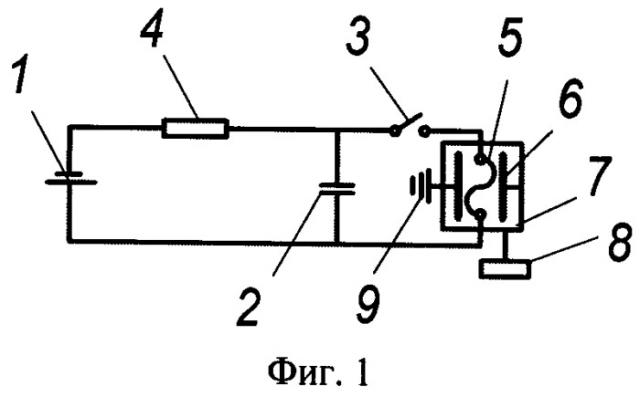

Для электрического взрыва проводников используется схема колебательного контура с переменным сопротивлением. Схема взрыва прослоя в вакууме показана на фиг.1

Схема для сварки с использованием электрического взрыва проводников:

1 - источник питания,

2 - высоковольтный импульсный конденсатор,

3 - замыкатель электрической цепи,

4 - зарядное сопротивление;

5 - взрывающийся проводник,

6 - свариваемые детали,

7 - вакуумная камера,

8 - откачная система,

9 - механизм давления.

Температурный и временной режим электрического взрыва определяет наноструктуру материалов в зоне соединения. Температура в разных точках взрывающегося проводника различна и может колебаться от комнатной до температуры испарения. Модель для определения средней температуры проводника представляет собой систему дифференциальных уравнений:

d d t V ( t ) = Y ( t ) ,

d d t Y ( t ) + R O + R n ( t , d ) L ⋅ Y ( t ) + 1 L ⋅ C ⋅ V ( t ) = 0 ,

c P ( t ) ⋅ m ( d ) ⋅ d d t T ( t ) = ( C ⋅ Y ( t ) ) 2 ⋅ R n ( t , d ) − ε n ⋅ σ c ⋅ T ( t ) 4 ⋅ S n − S n ⋅ λ O ⋅ T ( t ) − T O L X ,

cP(t)=a+10-3·b·T(t)+105·c·T(t)-2,

где V(t) - напряжение на прослое; RO - сопротивление цепи; R(t,d) - сопротивление прослоя; L - индуктивность цепи; C - емкость цепи CP(t) - емкость прослоя; md - масса прослоя Sn - площадь прослоя σC - постоянная Стефана-Больцмана LX - характерная длина; λO - коэффициент теплопроводности деталей; TO - температура оснастки.

Первые два уравнения описывают разряд последовательной RLC цепи. Третье представляет собой баланс энергии в проводнике: увеличение внутренней энергии проводника равно разности подводимой электрической мощности и расходу мощности на теплоотвод и тепловое излучение. Четвертое уравнение описывает зависимость теплоемкости прослоя от температуры. Из этой системы уравнений определяется напряжение на прослое, температура прослоя, производная напряжения по времени. Ток в проводнике и мощность определяются по формулам:

I n ( t ) = C ⋅ Y U ( t ) ; W n ( t k ) = ∫ O t k I n ( t ) 2 ⋅ R n ( t , d ) d t

Зависимости напряжения, тока и температуры прослоя от времени показаны на фиг.2. Зависимость сопротивления прослоя от времени определялась из перколяционной модели и аппроксимировалась формулой

R n ( t , d ) = R O n ( d ) ⋅ exp ( t τ r ) ,

где τr=Kr(RO+ROn(d))·C - постоянная времени разряда

Зависимость тока, А (а), напряжения, В (б), и температуры прослоя, К (в) от времени.

Построенная модель позволяет определить среднюю температуру прослоя в процессе взрыва в зависимости от материала прослоя и параметров разрядной цепи: емкости конденсатора, индуктивности цепи, размеров прослоя. Высокие температуры (до 30000 К) и малые времена процессы (микросекунды) обеспечивают образование в зоне соединения наноструктуры из материалов соединяемых деталей и взрываемого проводника.

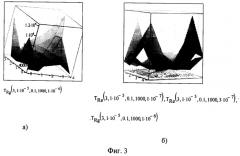

Локальные температуры в зоне контакта определялись из перколяционной модели. Плоский проводник представлен в виде сетки сопротивлений со случайным или регулярным разбросом номиналов сопротивлений. В предложенной качественной модели цепь рассчитывается матрично-топологическим методом по следующему алгоритму. Вначале задаются характеристики материала прослоя в твердом и жидком состояниях (проводимость, плотность, удельная теплоемкость, температура плавления, температура кипения, температурные коэффициенты, коэффициент теплопроводности, молярные массы), начальная температура, напряжение, сопротивления элементов и размеры прослоя. Далее на каждом шаге по времени рассчитываются в каждой ветви сетки токи, электрические мощности, температура, определяемая по уравнению баланса внутренней и электрической энергии. Если в ветви достигается температура испарения, принимается, что сопротивление перегорело. Перегоревшие сопротивления образуют кластеры, которые, объединяясь, образуют разрывной кластер, разрушающий прослой и прекращающий протекание тока. Зависимость сопротивления прослоя от времени Rn(t) использовалась для расчета параметров электрической цепи колебательного контура. Эта зависимость аппроксимировалась экспонентой.

Температура ветвей для трех моментов времени показана на фиг.3. Отчетливо видны «пики» температур на границах зерен.

Согласно предложенной перколяционной модели и экспериментальных результатов представляется следующая физическая картина взрыва проводника. Так как сопротивление границ зерен значительно больше сопротивления в объеме, то плавление начинается с границы зерен и распространяется в их глубь.

Для определения механизма взаимодействия материалов при СВзПВ исследованы кристаллографические аспекты образования соединений разнородных материалов в твердом состоянии при невысоких температурах, когда гетеродиффузия или диффузия на поверхности сварки не имеет ощутимого развития. По аналогии с диффузионной сваркой такое соединение может быть классифицировано как соединение адгезионного типа.

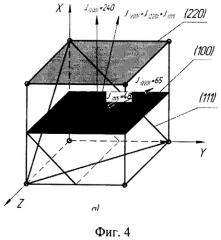

Исследования дифрактограмм металлической фольги после сварки с использованием СВзПВ представлены на фиг.4, а исходной фольги из материала 47НД на фиг.5, векторами предпочтительной ориентации кристаллографических плоскостей, ограничивающих фольгу.

Таким образом, плавление и кристаллизация привели к переориентации предпочтительных кристаллографических направлений в металлической прослойке.

Проведенные рентгеноструктурные исследования поверхности никелевой прослойки после разрушения соединения по границе контакта показали существенное изменение интенсивностей рефлексов от плоскостей с малыми индексами Миллера.

Это обеспечивает возможность при использовании СВзПВ получать качественные соединения металлов и неметаллов, а также неметаллов с неметаллами (керамика + ферриты, ситалл + кварцевое стекло, рубин + рубин и др.). Сварку проводили при остаточном давлении в вакуумной камере 10-4 Па, сварочном давлении 20…30 МПа и температуре деталей 500…600 К.

Предложенный способ соединения материалов (металлов с металлами, металлов с не металлами и не металлических материалов друг с другом) включающий нагрев свариваемых материалов в вакууме 10-2-10-3 Па (паскаль), первичный нагрев до 200-500°C в вакууме с последующим пропусканием через металлическую прослойку, избранную по физико-химическим свойствам близким к соединяемым материалам (материал выбирается при сварке металлов из взаимной растворимости материалов, например: при соединении меди с молибденом - это взаимно растворимые материалы, прослойка выбирается из никеля, который взаимно растворим с медью и молибденом; при соединении с неметаллическими материалами, если материал прослойки образует новое химическое соединение с неметаллом, например: вакуум плотная керамика ВК-1, ВК-2 с алюминием или титаном). Импульсного тока с мощностью 5-10 кило джоулей за счет разряда конденсатора, отличающийся тем, что импульсный ток обеспечивает нагрев прослоя до температуры образования расплавленных кластеров, которые используя эффект электропроводимости объединяясь образуют разрывной кластер, разрушающий прослой, с образованием соединения наноструктуры из материалов соединяемых деталей и взрываемого прослоя с характерным звуковым сигналом (типа взрыва), и прекращающим протеканием тока, сразу после этого к соединяемым деталям прикладывается сжимающее давление, детали в камере охлаждаются до комнатной температуры, такое протекание процесса обеспечивает формирование качественного соединения за счет подстройки кристаллических решеток соединяемых деталей.

Способ диффузионной сварки деталей из металлических и неметаллических материалов, включающий размещение между свариваемыми деталями, установленными в вакуумной камере, металлической прослойки, их нагрев, пропускание через прослойку импульсного тока, полученного за счет разряда конденсатора, мощностью, достаточной для ее взрыва, приложение к свариваемым деталям сжимающего давления и охлаждение деталей в вакуумной камере до комнатной температуры, отличающийся тем, что в вакуумной камере создают вакуум 10-2-10-3 Па, нагрев деталей осуществляют до температуры 200-300°C, а мощность импульсного тока выбирают 5-10 кДж из условия нагрева прослойки до температуры образования расплавленных кластеров, обеспечивающей получение наноструктуры слоя из материалов свариваемых деталей и металлической прослойки в зоне их соединения.