Способ контроля отверждения пропитанной изоляции обмоток электротехнических изделий

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к контролю качества пропитанной изоляции электротехнических изделий, и может быть использовано для контроля процесса отверждения пропитанной изоляции обмоток электротехнических изделий. Согласно изобретению, предварительно подготавливают партию образцов пропиточного состава, с различными, отличающимися от образца к образцу, степенями высушенности, и у каждого из упомянутых образцов снимают зависимость диэлектрической проницаемости от частоты электромагнитного поля. По снятым зависимостям выбирают две частоты измерения, одна из которых f1 лежит в дисперсионной области не отвержденного изоляционного пропиточного состава, а другая - f2 в оптической области не отвержденного изоляционного пропиточного состава. Затем, используя снятые для образцов частотные зависимости, строят график зависимости степени высушенности пропиточного состава от отношения диэлектрических проницаемостей lg ε п с ( f 2 ) lg ε п с ( f 1 ) , где εпс(f1) εпс(f2) - диэлектрические проницаемости пропиточного состава, измеренные на частотах f1 и f2 электромагнитного поля соответственно. После этого у каждой из контролируемых обмоток измеряют на выбранных двух частотах емкости относительно корпуса до пропитки Cдп(f1) и Cдп(f2), и емкости у тех же обмоток после их пропитки и сушки Cпп(f1) и Cпп(f2), и по результатам измерений вычисляют отношение lgε пс ( f 2 ) lgε пс ( f 1 ) = lnC пп (f 2 ) + ln[C экв ( f 2 ) − C дп ( f 2 ) ] − lnC дп ( f 2 ) − ln[C экв ( f 2 ) − C пп ( f 2 ) ] lnC пп (f 1 ) + ln[C экв ( f 1 ) − C дп ( f 1 ) ] − lnC дп ( f 1 ) − ln[C экв ( f 1 ) − C пп ( f 1 ) ] , где C экв ( f 1 ) = 2pSε 0 ε э ( f 1 ) ε к ( f 1 ) 3[d э ε к ( f 1 ) + d к ε э ( f 1 ) , C экв ( f 2 ) = 2pSε 0 ε э ( f 2 ) ε к ( f 2 ) 3[d э ε к ( f 2 ) + d к ε э ( f 2 ) - эквивалентные емкости последовательно соединенных емкостей эмали и корпусной изоляции контролируемой обмотки на частотах f1 и f2 электромагнитного поля соответственно, p - количество пазов в магнитном сердечнике, в которые всыпана контролируемая часть обмотки; S - площадь паза; ε0=8,854187·10-12 - электрическая постоянная; εэ(f1), εэ(f2), - диэлектрические проницаемости эмалевой пленки провода обмотки на частотах f1 и f2 электромагнитного поля соответственно; εк(f1), εк(f2) - диэлектрические проницаемости корпусной изоляции на частотах f1 и f2 электромагнитного поля, соответственно; dэ - толщина эмалевой изоляции провода; dк - толщина корпусной изоляции, после чего по вычисленной по результатам измерения величине lg ε п с ( f 2 ) lg ε п с ( f 1 ) определяют из графика зависимости степени высушенности пропиточного состава степень высушенности пропиточного состава в каждой контролируемой обмотке. Предлагаемый способ обеспечивает достижение технического результата, состоящего в исключении необходимости измерения собственной емкости обмоток на трех частотах с применением эталонной индуктивности при одновременном обеспечении существенного упрощения его (способа) осуществления (реализации) за счет исключения необходимости изготовления и использования для контроля таких элементов, как стабилизатор тока, измеритель времени разогрева и измеритель приращения температуры обмоток в процессе их разогрева. 1 табл., 4 ил.

Реферат

Изобретение относится к электротехнике, в частности к контролю качества пропитанной изоляции электротехнических изделий, и может быть использовано для контроля процесса отверждения пропитанной изоляции обмоток электротехнических изделий.

Известен способ контроля степени высыхания лакокрасочных материалов [1]. В соответствии с указанным способом контроль производят на специально подготовленных плоских образцах лакокрасочного материала. В соответствии с упомянутым ГОСТ 19007-73 выделяют 7 степеней высыхания.

Недостатком упомянутого способа является то, что он применим только на плоских, специально приготовленных образцах контролируемого лакокрасочного материала. В обмотках же электротехнических изделий, например в пропитанных обмотках электрических машин степень высыхания (отверждения) пропиточного лака или компаунда указанным способом определить невозможно. Между тем от степени отверждения пропиточного состава в обмотках зависят все качественные характеристики обмоток: их монолитность, механические и изоляционные свойства, теплоотвод из обмоток и их влагостойкость. Поэтому контроль степени отверждения пропиточного изоляционного состава в обмотках имеет важную практическую ценность.

Известен способ контроля степени отверждения пропиточного состава в обмотках [2].

Упомянутый способ контроля отверждения пропитанной изоляции обмоток электрических машин, при котором проводят периодическое измерение электрических параметров обмотки и по их. взаимосвязи определяют степень отверждения, при этом в качестве электрических параметров используют резонансную частоту f1 собственно обмотки, резонансную частоту f2 обмотки с включенной последовательно эталонной катушкой индуктивности и резонансную частоту f3 обмотки с включенной параллельно той же эталонной катушкой, величину индуктивности которой определяют из выражения

L э = L C 2 f 1 2 C 1 f 2 2

где L - индуктивность обмотки;

C1 - собственная емкость обмотки на частоте f1;

f2 - частота, выбираемая в дисперсной области не отвержденного изоляционного пропиточного состава;

C2 - собственная емкость обмотки на частоте f2. Степень отверждения определяют пропиточной изоляции, вычисляемого по формуле, в которой использую значения упомянутых трех частот.

Недостатком указанного способа является то, что собственная емкость обмоток, а, следовательно, и значения всех трех измеренных частот зависят не только от того, насколько высох пропиточный состав в контролируемых обмотках, но и т степени насыщенности полостей обмотки пропиточным составом, определяемой коэффициентом пропитки, а также от расположения витков в обмотке. Поэтому точность определения степени отверждения указанным способом низка.

Известен также способ контроля отверждения пропитанной изоляции, описанный в [3].

Способ-прототип заключается в измерении электрического параметра контролируемой обмотки на двух частотах, одна из которых лежит в дисперсионной области не отвержденного изоляционного пропиточного состава, а другая - в оптической области не отвержденного изоляционного пропиточного состава, причем в процессе контроля, через пропитанную обмотку пропускают стабилизированный ток, производят измерение напряжения на ней в момент подключения источника стабилизированного тока к обмотке и повторно, по истечении заданного времени, затем по результатам измерений определяют массу пропиточного состава в обмотке по соответствующему выражению, причем в качестве электрического параметра изоляции используют собственную емкость обмотки C1э, измеряемую на частоте, лежащей в оптической области не отвержденного изоляционного состава, и собственную емкость той же обмотки C2э - на частоте, лежащей в дисперсионной области не отвержденного изоляционного состава. По результатам проведенных измерений определяют коэффициент К, по которому определяют степень отверждения по выражению К = ( С 1 Э С 2 э ) d 1 V 0 m , где Vo - объем полостей непропитанной обмотки, d1 - плотность сухого изоляционного пропиточного состава., m - масса пропиточного состава в обмотке.

Недостатком способа прототипа является его сложность, связанная с необходимостью разогрева обмотки стабилизированным источником тока, с измерением изменения напряжения на обмотке в процессе ее разогрева, с измерением времени разогрева обмотки, а также с измерением собственных емкостей контролируемых обмоток.

Технической задачей, на которую направлено изобретение, является упрощение способа.

Поставленная техническая задача решается тем, что в способе контроля отверждения пропитанной изоляции обмоток электротехнических изделий, заключающимся в измерении электрического параметра контролируемой обмотки на двух частотах, одна из которых f1 лежит в дисперсионной области не отвержденного изоляционного пропиточного состава, а другая частота f2 - в оптической области не отвержденного изоляционного пропиточного состава, предварительно подготавливают партию образцов пропиточного состава, с различными, отличающимися от образца к образцу, степенями высушенности, и у каждого из упомянутых образцов снимают зависимость диэлектрической проницаемости от частоты электромагнитного поля, затем после выбора двух частот измерения, одна из которых f1 лежит в дисперсионной области не отвержденного изоляционного пропиточного состава, а другая f2 в оптической области не отвержденного изоляционного пропиточного состава, используя снятые для образцов частотные зависимости, строят график зависимости степени высушенности пропиточного состава от отношения диэлектрических проницаемостей lg ε п с ( f 2 ) lg ε п с ( f 1 ) , где εпс(f1) εпс(f2) - диэлектрические проницаемости пропиточного состава, измеренные на частотах f1 и f2 электромагнитного поля соответственно, затем у каждой из контролируемых обмоток измеряют на выбранных двух частотах емкости относительно корпуса до пропитки Cдп(f1) и Cдп(f2) и емкости у тех же обмоток после их пропитки и сушки Спп(f1) и Спп(f2), затем по результатам измерений вычисляют отношение lg ε п с ( f 2 ) lg ε п с ( f 1 ) , по формуле

lg ε п с ( f 2 ) lg ε п с ( f 1 ) = ln C п п ( f 2 ) + ln [ C э к в ( f 2 ) − C д п ( f 2 ) ] − ln C д п ( f 2 ) − ln [ C э к в ( f 2 ) − C п п ( f 2 ) ] ln C п п ( f 1 ) + ln [ C э к в ( f 1 ) − C д п ( f 1 ) ] − ln C д п ( f 1 ) − ln [ C э к в ( f 1 ) − C п п ( f 1 ) ] .

где C э к в ( f 1 ) = 2 p S ε 0 ε э ( f 1 ) ε к ( f 1 ) 3 [ d э ε к ( f 1 ) + d к ε э ( f 1 ) , C э к в ( f 2 ) = 2 p S ε 0 ε э ( f 2 ) ε к ( f 2 ) 3 [ d э ε к ( f 2 ) + d к ε э ( f 2 ) - эквивалентные емкости последовательно соединенных емкостей эмали и корпусной изоляции контролируемой обмотки на частотах f1 и f2 электромагнитного поля соответственно, p - количество пазов в магнитном сердечнике, в которые всыпана контролируемая часть обмотки; S - площадь паза; ε0=8,854187·10-12 - электрическая постоянная; S - площадь паза; εэ(f1), εэ(f2) - диэлектрические проницаемости эмалевой пленки провода обмотки на частотах f1 и f2 электромагнитного поля соответственно; εк(f1), εк(f2) - диэлектрические проницаемости корпусной изоляции на частотах f1 и f2 электромагнитного поля соответственно; dэ - толщина эмалевой изоляции провода; dк - толщина корпусной изоляции, после чего по вычисленной по результатам измерения величине lg ε п с ( f 2 ) lg ε п с ( f 1 ) определяют из графика зависимости степени высушенности пропиточного состава от отношения диэлектрических проницаемостей lg ε п с ( f 2 ) lg ε п с ( f 1 ) степень высушенности пропиточного состава в каждой контролируемой обмотке.

На фиг.1 представлено сечение обмотки в одном из пазов. Сечение обмотки состоит из проводов обмотки 1, покрытых слоем эмали 2, корпусной изоляции 3, поверхности паза 4, воздушных полостей между поверхностью - обмотки и корпусной изоляцией 5 и воздушных полостей между корпусной изоляцией и поверхностью паза 6, магнитный сердечник (корпус) 7.

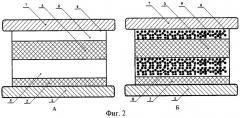

На фиг.2 изображены емкости обмотки относительно корпуса, которым является магнитный сердечник статора электрической машины, представленные в виде слоистого плоского конденсатора до пропитки (фиг.2А) и после нее (фиг.2Б). На фиг.2А и фиг.2Б введены те же обозначения, что и на фиг.1., только на фиг.2Б вместо позиций 5 и 6 введены позиции 8 и 9, так как воздушные полости обмотки 5 и 6, после пропитки и сушки частично заполняются пропиточным составом. В связи с этим позициями 8 и 9 обозначены те же полости 5 и 6, но заполненные статистически распределенными по этим полостям частицами пропиточного состава.

На фиг.3 представлены зависимости диэлектрической проницаемости образцов пропиточного состава КП-34 с различными степенями высушенности, снятые при температуре 20°C, от частоты электромагнитного поля.. На фиг.4. представлен график зависимости степени высушенности пропиточного состава от отношения диэлектрических проницаемостей ε 2 ( f 2 ) ε 1 ( f 1 ) , измеренных на выбранных частотах измерения f2 и f1 соответственно. Фиг.1 и фиг.2, фиг.3, фиг.4 служат для пояснения сущности изобретения.

Сущность способа заключается в следующем.

Обмотка электрической машины, размещенная в пазы магнитного сердечника представляет собой слоистую систему (см. фиг.1). Так как толщина dэ эмалевой изоляции 2 провода 1, толщина dк корпусной изоляции 3, и суммарная толщина dв воздушных полостей между поверхностью - обмотки и корпусной изоляцией 5 и воздушных полостей между корпусной изоляцией и поверхностью паза 6 пренебрежительно малы и составляет несколько микрон, то емкость обмотки относительно корпуса можно с пренебрежительно малой погрешностью представить в виде слоистого плоского конденсатора (см. фиг.2).

Покажем, как по измерениям емкостей обмотки относительно корпуса до пропитки и после нее моно определить степень высушенности пропиточной изоляции обмотки.

В соответствии с ГОСТ 19007-73 различают семь степеней высушенности, которые определяют по прилипанию промокательной бумаги к плоскому, специально подготовленному образцу. Недостатком упомянутого способа является то, что он применим только на плоских, специально приготовленных образцах контролируемого лакокрасочного материала. В обмотках же электротехнических изделий, например в пропитанных обмотках электрических машин степень высыхания (отверждения) пропиточного лака или компаунда указанным способом определить невозможно. Поэтому для реализации контроля степени отверждения пропиточного состава в обмотках необходимо было найти взаимосвязь между степенью высушенности пропиточного состава, определяемыми по ГОСТ 19007-73, с электрическими параметрами, которые можно было бы измерять непосредственно в контролируемых обмотках. Как показали исследования таким параметром, по которому можно судить о степени высушенности пропиточного состава в обмотках является диэлектрическая проницаемость пропиточного состава.

На фиг.3. приведены зависимости диэлектрической проницаемости образцов пропиточного изоляционного состава от степени высушенности специально подготовленных по ГОСТ 19007-73 образцов пропиточного состава, от частоты электромагнитного поля, снятые при температуре 20°C. Как следует из фиг.3. частотные зависимости пропиточного состава имеют две характерные области: область А, в которой наблюдается явно выраженная зависимость диэлектрической проницаемости от частоты, и область Б, где зависимость диэлектрической проницаемости от частоты электромагнитного поля отсутствует. Область А обычно условно называется дисперсионной, а область Б - оптической. При отверждении (сушке) компаундов частотная зависимость диэлектрической проницаемости выполаживается, а затем практически исчезает. Если выбрать две частоты измерения диэлектрической проницаемости пропиточного состава, одна из которых f1 лежит в дисперсионной области, а другая частота f2 - в оптической области, то используя зависимости, приведенные на фиг.3., можно представить график зависимости степени высушенности пропиточного состава от отношения диэлектрических проницаемостей lg ε п с ( f 2 ) lg ε п с ( f 1 ) , измеренных на выбранных частотах измерения f2 и f1 соответственно (см. фиг.4). При этом, если каким-то образом измерить lg ε п с ( f 2 ) lg ε п с ( f 1 ) , в контролируемой обмотке, то можно, используя график, представленный на фиг.4. определить степень высушенности пропиточной изоляции в упомянутой контролируемой обмотке.

Рассмотрим, как найти отношение lg ε п с ( f 2 ) lg ε п с ( f 1 ) , в контролируемой обмотке.

Если до пропитки измерить емкость Cдп(f1) обмотки относительно магнитного сердечника на частоте f1, в соответствии с фиг.2, в эту емкость можно представит в виде суммы трех емкостей, соединенных последовательно

1 C д п ( f 1 ) = 1 C э ( f 1 ) + 1 C к ( f 1 ) + 1 C в , ( 1 )

где Cэ(f1) - емкость слоя эмальизоляции на частоте f1; Cк (f1) - емкость слоя корпусной изоляции на частоте f1; Cв(f1) - суммарные емкости воздушных слоев 5 и 6 (фиг.2А). В общем случае, диэлектрическая проницаемость эмали и диэлектрическая проницаемость корпусной изоляции может иметь зависимость от частоты. Поэтому обозначим диэлектрические проницаемости эмали и корпусной изоляции на частоте f1 соответственно εэ(f1) и εк(f1).

С учетом введенных обозначений для плоского конденсатора можно записать

C э ( f 1 ) = 2 3 p × ε 0 ε э ( f 1 ) S d э ( 2 ) ,

C к ( f 1 ) = 2 3 p × ε 0 ε ( f 1 ) к S d к ( 3 ) ,

C в = 2 3 p × ε 0 ε э S d в 12 ( 4 ) ,

где p - количество пазов в магнитном сердечнике статора; 2 3 p - количество пазов в магнитном сердечнике статора, в которые всыпана контролируемая обмотка εв - диэлектрические проницаемость воздуха, ε0=8,854187817·10-12 электрическая постоянная; Cв - суммарная емкость воздушных слоев 5 и 6 (фиг.2). Подставив выражения (2), (3), (4), в формулу (1), и учитывая, что диэлектрическая проницаемость воздуха εв=1, можно записать

1 C д п ( f 1 ) = 3 d э 2 p ε э ( f 1 ) ε 0 S + 3 d к 2 p ε 0 ε к ( f 1 ) S + 3 d в 2 p ε 0 S , ( 5 )

Из выражения (5) следует

d в = 2 3 p S ε 0 [ 1 C д п ( f 1 ) − 3 d э 2 p ε 0 ε э ( f 1 ) S − 3 d к 2 p ε 0 ε к ( f 1 ) S ] = 2 p S ε 0 ε э ( f 1 ) ε к ( f 1 ) − 3 C д п [ d э ε к ( f 1 ) + d к ε э ( f 1 ) ] 3 ε э ( f 1 ) ε к ( f 1 ) С д п ( f 1 ) , ( 6 )

После пропитки и сушки обмоток объемы полостей 5 и 6 частично заполняются пропиточным составом, имеющим измеренную на частоте f1 диэлектрическую проницаемость εп (f1) (см. фиг.2Б). Так как пропиточный состав не полностью заполняет объемы полостей 8 и 9, а статистически распределен по этим полостям, то в упомянутых полостях образуется бинарная статистическая смесь, состоящую из частиц пропиточного состава и частиц воздуха, с диэлектрической проницаемостью ε*(f1). Диэлектрическая проницаемость бинарной смеси ε*(f1) подчиняется распределению Лихтенеккера-Ротера [3], в соответствии с которым можно записать

ln ε * ( f 1 ) = V п с V 0 ln ε п ( f 1 ) + V 0 − V п с V 0 ln ε в ( 7 ) ,

где V0 - объем полостей 5 и 6 в обмотке (фиг.2 A) Vпс - объем, который занимают частицы пропиточного состава в слоях 8 и 9; VO-Vпс - объем воздуха в слоях 8 и 9; ε*(f1) - диэлектрическая проницаемость статистической смеси в слоях 8 и 9.

Учитывая, что диэлектрическая проницаемость воздуха εв=1, выражение, a lnεв=0, выражение (7) можно записать в виде

ln ε * ( f 1 ) = V п с V 0 ln ε п ( f 1 ) = К п р ln ε п ( f 1 ) ( 8 ) .

В выражении (8) отношение V п с V 0 есть не что иное, как коэффициент пропитки Кпр объемов полостей 8 и 9, характеризующий степень заполнения объема полостей V0 пропиточным составом.

Если после пропитки и сушки измерить на частоте f1 емкость у той же контролируемой обмотки относительно корпуса Cпп(f1) и учесть, что пропиточный состав, диэлектрическая проницаемость которого εп(f1) статистически распределился по объемам полостей 8 и 9 (фиг.2Б), то емкость Спс(f1) слоев 8 и 9 можно представить выражением

C п с ( f 1 ) = 2 3 p × ε 0 ε * ( f 1 ) S d в ( 9 ) ,

Подставив в уравнение (5) вместо Cв, величину Cпс(f1) можно записать выражение для емкости обмотки относительно корпуса после пропитки и сушки Спп(f1) в виде

1 C п п = 3 d э 2 p ε 0 ε э ( f 1 ) S + 3 d к 2 p ε 0 ε к ( f 1 ) S + 3 d в 2 p ε 0 ε * ( f 1 ) S , ( 10 )

Из соотношения (10) найдем выражение для величины зазора зазоры dв

d в = ε * ( f 1 ) [ 2 p S ε 0 ε э ( f 1 ) ε к ( f 1 ) − 3 С п п ( f 1 ) [ d э ε к ( f 1 ) + d к ε э ( f 1 ) ] 3 ε э ( f 1 ) ε к ( f 1 ) С п п ( f 1 ) ] ( 11 ) .

Так как после пропитки и сушки зазоры 8 и 9 (фиг.2Б) в контролируемой обмотке не изменились, и остались равны зазором 5 и 6 (фиг.2А) в непропитанной обмотке, то можно приравнять правую часть выражения (6), к правой части выражения (11), получим

ε * ( f 1 ) [ 2 p S ε 0 ε э ( f 1 ) ε к ( f 1 ) − 3 С п п ( f 1 ) [ d э ε к ( f 1 ) + d к ε э ( f 1 ) ] 3 ε э ( f 1 ) ε к ( f 1 ) С п п ( f 1 ) ] = = 2 p S ε 0 ε э ( f 1 ) ε к ( f 1 ) − 3 С д п [ d э ε к ( f 1 ) + d к ε э ( f 1 ) ] 3 ε э ( f 1 ) ε к ( f 1 ) С д п ( f 1 ) ( 12 ) ,

Из соотношения (12), ε*(f1) и, преобразовав полученное выражение, запишем

ε * ( f 1 ) = С п п ( f 1 ) [ С э к в ( f 1 ) − С д п ( f 1 ) ] С д п ( f 1 ) [ С э к в ( f 1 ) − С п п ( f 1 ) ] ( 13 ) ,

где С э к в = 2 p S ε 0 ε э ( f 1 ) ε к ( f 1 ) 3 [ d э ε к ( f 1 ) + d к ε э ( f 1 ) ( 14 ) - эквивалентная емкость последовательно соединенных емкостей эмали и корпусной изоляции на частоте f1.

Выразим из соотношения (8) коэффициент пропитки Кпр, получим

К п р = ln ε * ( f 1 ) ln ε * ( f 1 ) ( 15 ) ,

Подставив в выражение (15) значение ε*(f1) из соотношения (13) получим

К п р = 1 ln ε п с ( f 1 ) × ln C п п ( f 1 ) [ С э к в ( f 1 ) − С д п ( f 1 ) ] С д п ( f 1 ) [ С э к в ( f 1 ) − С п п ( f 1 ) ] ( 16 ) .

Произведя аналогичные преобразования для емкостей контролируемой обмотки на частоте электромагнитного поля f2 можно показать, что

К п р = 1 ln ε п с ( f 2 ) × ln C п п ( f 2 ) [ С э к в ( f 2 ) − С д п ( f 2 ) ] С д п ( f 2 ) [ С э к в ( f 2 ) − С п п ( f 2 ) ] ( 17 )

Так как значение коэффициента пропитки должно оставаться неизменным, независимо от того на какой частоте измерения производились измерения соответствующих параметров обмотки, то можно приравнять правые и левые части выражений (16) и (17), получим

1 ln ε п с ( f 1 ) × ln C п п ( f 1 ) [ С э к в ( f 1 ) − С д п ( f 1 ) ] С д п ( f 1 ) [ С э к в ( f 1 ) − С п п ( f 1 ) ] = 1 ln ε п с ( f 2 ) × ln C п п ( f 2 ) [ С э к в ( f 2 ) − С д п