Способ переплава металла в вакуумной электродуговой печи

Иллюстрации

Показать всеИзобретение относится к специальной электрометаллургии и может быть использовано при производстве титана, тантала, урана, ниобия и циркония в вакуумной электродуговой печи (ВДП). Создают в коаксиальном резонаторе ВДП мощное электромагнитное поле на резонансной частоте резонатора внешним высокочастотным генератором с системой автоматического слежения за изменением резонансной частоты резонатора ВДП в процессе плавки, одновременно стабилизируют эффективный межэлектродный промежуток, электромагнитным полем дополнительно возбуждают вихревые токи на торце расплавляемого электрода, дополнительно создают в межэлектродном промежутке электромагнитное поле с частотой ниже резонансной частоты коаксиального резонатора ВДП, возбуждают этим полем в дуговой плазме магнитозвуковые волны, создающие упругие колебания в расплаве на границе фронта кристаллизации и образующие акустический магнитный резонанс в резонансном и магнитном поле соленоида ВДП. Изобретение позволяет повысить качество металла, сократить количество переделов, снизить потребление электроэнергии. 5 ил.

Реферат

Изобретение относится к специальной электрометаллургии и может быть использовано при производстве титана, меди, тантала, урана, ниобия, циркония и специальных сплавов в вакуумных дуговых печах (ВДП).

Титан обладает рядом уникальных свойств: самой высокой удельной прочностью, низкими электротеплопроводностью, высокой температурой плавления, исключительной коррозионной стойкостью в большинстве газовых и жидких агрессивных средах, хорошие технологические свойства, в том числе свариваемость, способность создавать сплавы как с легкими, так и тяжелыми металлами, хорошая совместимость с живыми тканями.

Титан используется в аэрокосмической отрасли, в морском судостроении, в атомной и химической промышленности, в медицине и т.д., то есть в очень ответственных отраслях народного хозяйства. Поэтому выплавка высококачественных слитков из титана требует совершенных технологий, систем контроля и автоматизации производства. В настоящее время выплавку титана в промышленном масштабе осуществляют в вакуумных дуговых печах (ВДП) и вакуумных дуговых гарнисажных печах (ВДТП), проектирование которых началось в прошлом веке [1, 2]. ВДП широко применяются также для выплавки ряда других металлов, упомянутых выше.

Переплав расходуемого электрода в ВДП и формирование слитка происходит непосредственно в глухом кристаллизаторе. Расходуемый электрод вставляется в кристаллизатор с поддоном, что с точки зрения радиоволновой физики представляет собой коаксиальный резонатор [3].

Для получения качественного слитка необходимо устанавливать и поддерживать заданный режим переплава. Необходимо, чтобы скорость плавления равнялась скорости кристаллизации слитка, это является одним из условий получения слитка с однородной структурой.

В свою очередь скорость плавки определяется током дуги и величиной межэлектродного промежутка, который в настоящее время на промышленных печах контролируется по частоте капельных замыканий и электрическому напряжению на печи [4].

В этой работе отмечается, что крупные капли просачиваются в область твердой фазы расплава и создают гравитационную ликвацию и пористость в слитке, а в межэлектродном промежутке объемную ионизацию. Частота капельных замыканий низкая, что приводит к высокой статистической погрешности определения длины межэлектродного промежутка. На погрешность измерения влияют: изменение формы торца электрода, прикатодное падение напряжения, плотность дуговой плазмы, химический состав расходуемого электрода. Суммарная систематическая погрешность практически превосходит саму длину этого промежутка и по метрологическим требованиям не может быть использована как физический метод измерения и контроля.

Объемная ионизация в межэлектродном промежутке приводит к повышению концентрации положительных ионов в прикатодной области и повышению тока утечки с расходуемого электрода непосредственно на кристаллизатор, к снижению тока дуги, т.е. к прямым потерям электрической энергии. В этом случае печь работает как электродная лампа, роль управляющей сетки которой выполняет прикатодный ионный слой.

Дефекты макроструктуры слитка (пятнистая ликвация, внеосевая неоднородность, послойная кристаллизация, пористость) связаны с протяженностью двухфазной области, которая зависит от многих факторов в том числе от параметров дуговой печи. К основным параметрам относятся: сила тока, напряжение на печи, напряженность магнитного поля соленоида, уровень расплава в кристаллизаторе, весовая скорость плавки, межэлектродный промежуток, вакуум в печи, химический состав расходуемого электрода. Все параметры должны измеряться одновременно в процессе плавки и каждый на своем канале, а методы измерения должны обладать свойством инвариантности.

В работе [5] рассматривается дуговая печь как коаксиальный резонатор и возможность контроля некоторых параметров печи в процессе плавки металла. Испытание способа на промышленных печах ОАО ″Корпорация ВСМПО-АВИСМА″ показали, что необходимо создавать новый способ комплексного и одновременного контроля всех параметров и систему автоматического управления с учетом нового способа.

Цель изобретения - повышение качества металла, снижение, электропотребления и количества переделов.

Эта задача достигается тем, что в коаксиальном резонаторе - ВДП возбуждают мощное электромагнитное поле на резонансной частоте внешним высокочастотным генератором с системой автоматического слежения за изменением резонансной частоты резонатора - ВДП в процессе плавки определяют уровень расплава и весовую скорость плавки по измерению резонансной частоты за заданный период, одновременно стабилизируют эффективный межэлектродный промежуток, возбуждают электромагнитным полем вихревые токи на торце расплавляемого электрода и повышают температуру торца электрода и создают условие ″дождевого″ равноплотного мелкого каплепадения, исключают гравитационную ликвацию и пористость в слитке, капельное замыкание межэлектродного промежутка и уменьшают прикатодное падение напряжения и постоянный ток дугового разряда без изменения весовой скорости плавки, а также адсорбцию возгонов на внутренней поверхности охлаждаемого кристаллизатора; дополнительно создают в межэлектродном промежутке электромагнитное поле с частотой ниже резонансной частоты коаксиального резонатора - ВДП, дополнительно возбуждают этим полем в дуговой плазме магнитозвуковые волны, которые возбуждают упругие колебания в расплаве на границе фронта кристаллизации и образуют акустический магнитный резонанс в резонансном и магнитном поле соленоида ВДП, при этом стимулируют увеличение образования центров кристаллизации, уменьшения объема жидко-твердой фазы перед фронтом кристаллизации для подавления ликвационных процессов в межкристаллитном пространстве на фронте кристаллизации за счет поглощения энергии при прохождении ширины линии акустического магнитного резонанса модулированным магнитным полем соленоида.

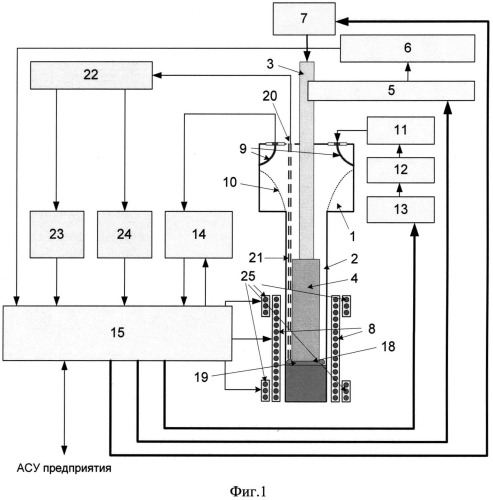

Предложенный способ переплава металла может быть реализован в устройстве, представленного на Фиг.1.

Промышленный образец вакуумно-дуговой печи, состоящей из вакуумной камеры 1, кристаллизатора 2, штока 3 с закрепленным на его конце расходуемым электродом 4, приводимым в движение через механизм подачи электрода 5, включающий также измеритель скорости подачи электрода 6, источник тока дуги 7 и соленоид 8, задающий магнитное поле внутри кристаллизатора, дорабатывается следующим образом:

- Верхняя поверхность вакуумной камеры оборудуется двумя идентичными высокочастотными (ВЧ) зондами 9, каждый из которых представляет собой герметичный ВЧ разъем (диаметр порядка 10 см), к внутреннему концу центральной жилы которого приварен (припаян) конец полосы металла (петли связи), а другой ее конец присоединен (приварен, прикручен) к боковой стенке вакуумной камеры.

- Во внутренний объем вакуумной камеры вводится круговая мелкоячеистая металлическая сетка 10, в сечении имеющая форму параболы, для снижения ВЧ отражений внутри вакуумной камеры и повышения общей добротности ВДП как коаксиального резонатора. Верхнее основание сетки прикрепляется по периметру вакуумной камеры, нижнее основание сетки крепится к нижнему основанию вакуумной камеры.

Приборная установка измерителя весовой скорости плавки и управления межэлектродным промежутком содержит:

- согласующее устройство 11;

- высокочастотный (ВЧ) генератор 12;

- низкочастотный (НЧ) модулятор 13;

- измеритель ВЧ параметров (частоты F, мощности P, добротности Q) 14;

- управляющий компьютер 15, подключаемый к автоматизированной системе управления (АСУ) предприятия.

На Фиг.2 схематично показан процесс плавки: изменение положения (H1) закрепленного конца электрода 16 в зависимости от уровня (H3) расплава 17 и связанного с этим положения (H2) расплавляемого конца электрода 18.

Измерение весовой скорости плавки основано на измерении прироста уровня расплава в единицу времени, и рассчитывается по формуле Vti=π*ρ*Dкр2*ΔH/(Δt*4), где Vti - весовая скорость плавки (кг/сек), ρ - удельная плотность Ti, Dкр - диаметр кристаллизатора, ΔH - прирост уровня расплава за временной дискрет Δt (мм), Δt - временной дискрет (сек).

Измерение текущего уровня расплава 17 производится путем возбуждения электромагнитного поля внутри объема ВДП на резонансной частоте непосредственно в процессе плавки, точном измерении частоты резонанса, измерения добротности резонатора и автоматическом слежении за резонансной частотой. Процесс возбуждения электромагнитного поля начинается в начале плавки, сразу же при зажигании дуги 19 в межэлектродном промежутке. ВЧ генератор формирует ВЧ сигнал с центральной частотой f0, соответствующей начальной длине кристаллизатора. НЧ модулятор 13 управляет частотой ВЧ генератора, изменяя ее в пределах начальной добротности резонатора. На выходе ВЧ генератора 12 формируется циклическая последовательность частот: в начале цикла (фаза 0, продолжительность от 2 до 5 сек, выполняется один раз, в начале плавки) ВЧ генератор 12 формирует качающуюся частоту в пределах ±5 МГц, измеритель ВЧ параметров при этом строит частотную характеристику резонатора (резонансную кривую), по которой управляющий компьютер 15 находит максимум резонансной кривой; далее в фазе 1 (длительность 3 сек), исходя из ширины резонансной линии, ВЧ генератор 12 формирует частотно-манипулированный сигнал с частотами f0±Δf1+δf, где f0 - заданная центральная частота, Δf1 - девиация частоты в соответствии с шириной полученной резонансной линии, δf - величина коррекции частоты в соответствии с вычисленным отклонением дискриминатора, а измеритель ВЧ параметров вычисляет величину отклонения δf заданной центральной частоты f0 от действительного значения частоты резонанса путем дискриминации амплитуд частот манипуляции f0+Δf1 и f0-Δf1; в фазе 2 (длительность 2 сек) вычисляется добротность резонатора данной резонансной линии: ВЧ генератор формирует последовательно частотные посылки f0, f0-Δf1-Δf2, f0, f0+Δf1+Δf2, где Δf1 - начальная девиация частоты, -Δf2 - величина коррекции девиации частоты, Δf=Δf1+Δf2 - величина девиации частоты, соответствующая ширине резонансной линии по уровню - 3 дБ, в результате чего по формуле Q=f0/Δf рассчитывается добротность; после вычисления добротности Q цикл генерации и измерений будет состоять из двух фаз - фазы 1 и фазы, 2, общей длительностью 5 сек. Длительность цикла фаза 1 - фаза 2 (дискрет времени Δt) выбирается, исходя из результатов проведенных плавок. При Δt=5 сек средний ожидаемый прирост высоты расплава ΔH ~ 1 мм.

Измерение величины межэлектродного промежутка и автоматическое поддержание его в заданных пределах основано на текущем измерении уровня расплава и положения закрепленного конца электрода.

Так как текущий уровень расплава H3 - величина прямо измеряемая, H3=c/(4*f0), где c - скорость света, f0 - значение измеренной резонансной частоты, а положение закрепленного конца электрода H1 - тоже измеряемая величина в течении плавки (с помощью измерителя скорости подачи электрода), поэтому, зная H1 и H3, можно определить положение расплавляемого конца электрода H2 как H2=k*H3-H1, где k=Dкр2/Dэл2 - коэффициент пропорциональности, определяемый соотношением диаметров электрода Dэл и диаметром кристаллизатора Dкр.

Тогда величина межэлектродного промежутка будет определяться разностью H2 и H3: ΔHмэ=H3*(k+1)-H1.

Величина H1 напрямую зависит от скорости подачи электрода Vэл: H1=Σi=1N(Vэл i*Δt), где i - дискреты времени (по 5 сек), на который разбит весь процесс плавки, N - общее количество дискретов времени во всем процессе плавки, средняя скорость подачи электрода в течении одного дискрета времени.

Изменяя текущую скорость подачи электрода Vэл i, можно управлять величиной межэлектродного промежутка ΔHмэ: при увеличении Vэл I межэлектродного промежутка будет уменьшаться, при уменьшении - наоборот, увеличиваться. Начиная процесс управления межэлектродным промежутком в самом начале плавки, а также принимая во внимание заданную точность измерения уровня расплава H3 (напр. 1 мм) и заданную точность положения закрепленного конца электрода H1 (тоже в переделах 1 мм) можно обеспечить точность выдержки межэлектродного промежутка ΔHмэ порядка ±1 мм.

Для получения более качественного слитка реализуется квазистационарный режим работы ВДП. Для этого описанная выше автоматизированная система управления ВДП, представленная на Фиг.1, дорабатывается следующим образом:

- Верхняя поверхность вакуумной камеры оборудуется оптическим выходом 20 (представляющим собой оптически прозрачное герметичное отверстие), расположенным в зоне прямой видимости 21 дна кристаллизатора.

- Дополнительно к этому установка включает следующие узлы и блоки:

- спектроскоп 22 оптического диапазона;

- система защиты печи (взрывобезопасности) 23;

- измеритель состава и плотности плазмы 24;

- концевые катушки 25 соленоида.

Дополнительно к указанным доработкам значительно повышается мощность ВЧ генератора, величина которой определяется известными параметрами расплавляемого металла: температурой плавления, электропроводностью, теплоемкостью, теплопроводностью и др., а также геометрическими размерами кристаллизатора и диаметром расплавляемого электрода.

Спектроскоп (оптического диапазона) выполняет измерение оптически излучаемого спектра, измеренные спектральные линии в оцифрованном виде поступают в систему защиты печи, где производится их анализ на наличие присутствия меди. При этом производится сравнение с двумя установленными порогами: порогом предупреждения П1 и порогом отключения П2. При высокой (но допустимой еще) интенсивности линий меди (срабатывание порога П1) управляющий компьютер выдает предупредительный сигнал, а при интенсивности, выходящей за установленные порог П2 - аварийный сигнал, при котором печь отключается и в дальнейшем производится ее тщательное обследование для установления причин возникновения аварии.

Одновременно спектроскоп передает данные в измеритель плотности плазмы, где также проводится анализ спектра, определяется степень ионизации вблизи межэлектродного промежутка и поэлементный состав плазмы.

Мощность ВЧ генератора и ток катушек соленоида регулируется в зависимости от текущей степени ионизации и текущей добротности (Q) коаксиального резонатора.

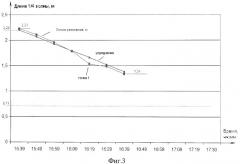

На Фиг.3 представлена зависимость длины ¼ волны (м), от времени с начала плавки, полученная в процессе испытаний системы на рабочей печи.

В начале плавки измеренная длина волны составила 2.23, что соответствовало высоте кристаллизатора. Расходуемый электрод был сварен из нескольких частей, причем в месте сварки (точка 1) заметно снижение весовой скорости плавки. Это в очередной раз свидетельствует о высокой чувствительности данного метода.

На Фиг.4, 5 представлены оптические спектры дуговой плазмы.

Испытания системы контроля, собранной по схеме Фиг.1, на промышленной вакуумно-дуговой печи типа ДВС, показали ее высокую эффективность и принципиальную возможность создания ВДП нового поколения.

Цитируемая литература

1. Ю.А. Изаксон-Демидов. Автоматическое управление дуговыми вакуумными печами. М. Металлургия, 1966, 84 с.

2. Л.А. Волохонский. Вакуумные дуговые печи. М. Энергоиздат, 1985, 230 с.

3. М.М. Тельминов, А.А. Филиппенков, И.В. Левин и др. О новых способах контроля качества слитка при вакуумном дуговом переплаве. Расплавы, изд. ″Наука″, №4, 2004, с.9-16.

4. В.Г. Лисиенко, А.А. Найсыров, М.И. Климов и др. Особенности распределения падения напряжения на дуге и частоты капельных замыканий при вакуумном дуговом переплаве титановых сплавов. Н.-Т. Журнал ″Титан″, 1(11). 2002, с.11-16.

5. М.М. Тельминов, А.А. Филиппенков и др. Способ контроля и управления режимами работы вакуумных дуговых печей. Патент РФ. №2240365. Прототип.

Способ переплава металла в вакуумной электродуговой печи (ВДП), включающий возбуждение электрической дуги между расходуемыми электродами и переплав металла при измерении уровня расплава в кристаллизаторе и весовой скорости плавки по резонансной частоте за заданный период, контроль электрического тока и напряжения на печи, межэлектродного промежутка и напряженности аксиального магнитного поля соленоида в объеме кристаллизатора ВДП, отличающийся тем, что используют ВДП в виде коаксиального резонатора, в котором на резонансной частоте возбуждают электромагнитное поле внешним высокочастотным генератором с системой автоматического слежения за изменением резонансной частоты коаксиального резонатора, одновременно стабилизируют межэлектродный промежуток путем изменения положения торца электрода в зависимости от измеренного текущего уровня расплава в кристаллизаторе и положения расплавляемого торца электрода, повышают температуру торца электрода электромагнитным полем путем дополнительного возбуждения вихревых токов на его торце и создают условия для ″дождевого″ равноплотного мелкого каплепадения металла для исключения гравитационной ликвации и пористости в слитке, капельного замыкания межэлектродного промежутка и уменьшения прикатодного падения напряжения, постоянного тока дугового разряда без изменения весовой скорости плавки и адсорбции возгонов металла на внутреннюю поверхность охлаждаемого кристаллизатора, дополнительно создают в межэлектродном промежутке электромагнитное поле с частотой ниже резонансной частоты коаксиального резонатора, возбуждают этим полем в дуговой плазме магнитозвуковые волны, создающие упругие колебания в расплаве металла на границе фронта кристаллизации и образующие акустический магнитный резонанс в резонансном и магнитном поле соленоида ВДП, при этом стимулируют увеличение образования центров кристаллизации, уменьшают объем жидко-твердой фазы перед фронтом кристаллизации для подавления ликвационных процессов в межкристаллитном пространстве на фронте кристаллизации за счет поглощения энергии при прохождении ширины линии акустического магнитного резонанса модулированным магнитным полем соленоида.