Способ определения зоны пластической деформации под изломом в образце

Иллюстрации

Показать всеИзобретение относится к области материаловедения, в частности к способам определения в образцах после однократного ударного нагружения зон пластического деформирования под изломом, и может быть использовано для оценки изменения свойств в сталях вблизи развивающейся трещины, поэтапно или после разрушения образца, контроля причин разрушения изделия и при диагностике в технической экспертизе. Сущность: используют образец типа 15 по ГОСТ 9454-78, после разрушения образца однократным ударным воздействием по виду излома определяют степень вязкости исследуемого материала образца. Обе части образца делят по центру в направлении от поверхности излома вдоль длины частей образца. Исследуют зону пластической деформации под изломом и вглубь образца во вновь образовавшихся поверхностях в условиях плоскодеформированного состояния развития трещины, а в боковых поверхностях, параллельных вновь образовавшимся, в условиях плосконапряженного состояния, для этого в двух частях образца на исследуемые поверхности в направлении от поверхности излома по ширине и длине исследуемой части образца наносят отпечатки в виде дорожек индентором, причем величину нагрузки выбирают таким образом, чтобы деформация была преимущественно упругой, шаг между отпечатками и расстояние между дорожками были не менее трех диагоналей отпечатка. Определяют микротвердость в отпечатках, определяют границу зоны пластического деформирования по переходу, отделяющему уровень микротвердости в зоне пластического деформирования от уровня микротвердости недеформированной части и определяют зону пластического деформирования под изломом по формуле. В третьей части образца, на исследуемых поверхностях, проводят травление в травителе, выявляющем соответствующую микроструктуру в зонах пластического деформирования под изломом и в недеформированных участках в условиях формирования плосконапряженного и плоскодеформированного состояний соответственно. Четвертую часть образца используют в качестве резервной. Технический результат: обеспечение возможности комплексного исследования на одном образце всей зоны пластического деформирования под изломом, полученной в результате однократного ударного нагружения образца. 8 ил.

Реферат

Изобретение относится к области материаловедения, в частности к способам определения в образцах после однократного ударного нагружения зон пластического деформирования под изломом, и может быть использовано для оценки изменения свойств в сталях вблизи развивающейся трещины, поэтапно или после разрушения образца, контроля причин разрушения изделия и при диагностике в технической экспертизе.

Известен способ определения глубины пластических зон под поверхностью излома (Г.В.Клевцов, Л.Р.Ботвина, Н.А.Клевцова, Л.В.Лимарь. Фрактодиагностика разрушения металлических материалов и конструкций. М., 2007 г., с.135-136), заключающийся в том, что исследуют одну половину образца с изломом после его разрушения. Для этого предварительно готовят шлиф на поверхности, расположенной нормально к поверхности излома. Удаляют с поверхности шлифа химическим травлением наклепанный слой, предварительно защитив излом от травления. Затем проводят последовательное рентгенографирование поверхности шлифа в направлении от поверхности излома вглубь образца. Перемещают шлиф относительно рентгеновского пучка с минимальным шагом, равным половине размера облучаемой области в направлении перемещения. О глубине пластических зон (зон пластического деформирования) судят по изменению ширины дифракционной линии или по размытию рефлексов при микропучковой съемке. При этом получают достаточное количество экспериментальных точек, необходимых для построения кривой: «ширина линии - расстояние от поверхности излома».

Недостатками известного способа являются: наличие погрешностей метода рентгеноструктурного анализа, т.е. погрешностей, связанных с расчетом ширины дифракционной линии, с шириной облучаемой области в направлении перемещения шлифа, с наличием градиента деформации материала в направлении съемки, со смещением шлифа от плоскости фокусировки дифрактометра, с выбором начала отсчета распространения трещины от поверхности излома вглубь образца. При этом выбор начала отсчета распространения трещины от поверхности излома вглубь образца связан с погрешностями графического нахождения точки перехода кривой: «ширина линии - толщина стравленного слоя на горизонтальное плато» при использовании линейных координат или точки перелома этой кривой при использовании полулогарифмических координат. К тому же химическое травление шлифа перед рентгенографированием поверхности привносит погрешности, связанные с выборочным вытравливанием структурных составляющих, с изменением напряженно-деформированного состояния исследуемого шлифа (сжатием, растяжением).

Поскольку съемку ведут пошагово, исходя из возможностей рентгенографического способа, то сложно определить границу распространенности пластического деформирования, площадь, занимаемую этой зоной и условия развития трещины (плосконапряженное (ПН) или плоскодеформируемое (ПД)).

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ оценки размеров зоны пластической деформации (Е.А.Кривоносова. Оценка размеров зоны повышенной пластической деформации при усталостном разрушении металла сварного шва. Ж. «Машиностроение, материаловедение» (Вестник ПНИПУ), том 14, №2, 2012 г., с.71-76), заключающийся в том, что для исследования изготавливают образец Шарпи ГОСТ 9458-78, тип 14. Разрушают его однократным ударным воздействием для получения двух частей из этого образца, фиксируют одну из частей в оправке. На кромку разрушения образца на расстоянии 0,1 мм от края излома наносят серию отпечатков индентором (на приборе ПМТ-3), с нагрузкой 5 г, с шагом 0,1 мм по длине трещины и с шагом 0,05 мм - перпендикулярно трещине. Определяют микротвердость в отпечатках зоны пластического деформирования на кромке разрушения образца. Исследования зоны повышенной пластичности проводят только на боковой поверхности образца, т.е. сформированной в условиях ПН состояния развития трещины методом микротвердости. Данный способ принят за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемого изобретения - изготовление образца по ГОСТ 9454-78 для исследования; разрушение его однократным ударным воздействием с получением двух частей; приготовление микрошлифа; нанесение на исследуемую поверхность отпечатков под нагрузкой индентором с образованием дорожки из отпечатков по длине трещины и перпендикулярно поверхности излома с определенным шагом; определение микротвердости в отпечатках; определение глубины зоны пластической деформации.

Недостатком известного способа, принятого за прототип, является то, что он не позволяет получить точные сравнительные данные о микротвердости в исследуемой зоне и недеформированной части образца вследствие того, что исследования зоны повышенной пластичности проводят только на боковой поверхности образца, т.е. сформированной в условиях ПН состояния развития трещины методом микротвердости; при нагрузке индентирования - 5 г возрастает коэффициент вариации измеренных значений микротвердости и способ ограничен определением микротвердости под изломом только на кромке. Также недостатком является сложность способа из-за того, что материал для сравнения, т.е. недеформированный готовят в виде отдельного образца или используют характерное среднее значение микротвердости при оценке деформируемой зоны, взятое для этой стали из литературных источников; структурное состояние определяют также на других отдельных образцах в его исходном состоянии. Кроме того, определяют не всю зону пластической деформации (З.П.Д.), а только «зону повышенной пластической деформации», т.е. отдельно выбранные участки. Таким образом, оценку размера этой зоны проводят, ограничиваясь только данными двух участков поверхности: участка максимального упрочнения по глубине у вершины трещины и участка в месте ускоренного развития трещины, что снижает информативность исследования. Известным способом невозможно оценить качественно реально сформированную зону пластического деформирования, ее размера и площадь, а также установить границу раздела зоны пластического деформирования и недеформированного состояния исследуемого материала.

Задачей изобретения является расширение технологических возможностей, повышение точности, информативности и упрощение способа.

Техническим результатом является обеспечение возможности комплексного исследования на одном образце всей зоны пластического деформирования под изломом, полученной в результате однократного ударного нагружения образца.

Поставленная задача была решена за счет того, что в известном способе определения зоны пластической деформации под изломом в образце, заключающемся в изготовлении образца по ГОСТ 9454 - 78 для исследования, разрушении его однократным ударным воздействием с получением двух частей, приготовлении микрошлифа, нанесении на исследуемую поверхность отпечатков под нагрузкой индентором с образованием дорожки из отпечатков по длине трещины и перпендикулярно поверхности излома с определенным шагом, определении микротвердости в отпечатках и глубины зоны пластической деформации, согласно изобретению в качестве образца для исследования используют образец типа 15, после разрушения образца по виду излома определяют степень вязкости исследуемого материала образца, затем обе части образца делят по центру в направлении от поверхности излома вдоль длины частей образца, исследуют зону пластической деформации под изломом и вглубь образца во вновь образовавшихся поверхностях в условиях плоскодеформированного состояния развития трещины, а в боковых поверхностях, параллельных вновь образовавшимся, исследуют в условиях плосконапряженного состояния, для этого на исследуемых частей образца изготавливают микрошлиф, в двух частях образца на исследуемые поверхности в направлении от поверхности излома по ширине и длине исследуемой части образца наносят отпечатки в виде дорожек индентором с одинаковой в пределах одной поверхности нагрузкой или в первой и второй частях образца для нанесения отпечатков на исследуемые поверхности выбирают разные нагрузки, причем величину нагрузки выбирают таким образом, чтобы деформация при индентировании была преимущественно упругой, шаг между отпечатками и расстояние между дорожками были не менее трех диагоналей отпечатка, определяют микротвердость в отпечатках, определяют границу зоны пластического деформирования по переходу, отделяющему уровень микротвердости в зоне пластического деформирования от уровня микротвердости недеформированной части и определяют зону пластического деформирования под изломом по формуле:

З.П.Д.=S/S0,

где: З.П.Д. - зона пластического деформирования под изломом;

S - площадь, занимаемая пластическим деформированием под изломом после разрушения образца, развития трещины, у вершины трещины и т.д.;

S0 - площадь исследуемой поверхности, в третьей части образца, на исследуемых поверхностях, проводят травление в травителе, выявляющем соответствующую микроструктуру в зонах пластического деформирования под изломом и в недеформированных участках в условиях формирования плосконапряженного и плоскодеформированного состояний соответственно, а четвертую часть образца используют в качестве резервной.

Признаки заявляемого технического решения, отличительные от прототипа - используют в качестве образца для исследования образец типа 15; определяют степень вязкости исследуемого материала образца после разрушения образца по виду излома; делят обе части образца пополам в направлении от поверхности излома вдоль длины частей образца; исследуют зону пластической деформации под изломом и вглубь образца во вновь образовавшихся поверхностях в условиях плоскодеформированного состояния развития трещины, а в боковых поверхностях, параллельных вновь образовавшимся, в условиях плосконапряженного состояния; изготавливают микрошлиф на вновь образовавшихся поверхностях частей образца и боковых поверхностях, параллельных им; наносят в двух частях образца на вновь образовавшиеся и боковые поверхности в направлении от поверхности излома по ширине и длине исследуемой части образца отпечатки в виде дорожек индентором с одинаковой в пределах одной поверхности нагрузкой или в первой и второй частях образца для нанесения отпечатков на исследуемые поверхности выбирают разные нагрузки; выбирают величину нагрузки таким образом, чтобы деформация при индентировании была преимущественно упругой, шаг между отпечатками и расстояние между дорожками были не менее трех диагоналей отпечатка; определяют микротвердость в отпечатках; определяют границу З.П.Д. по переходу, отделяющему уровень микротвердости в З.П.Д. от уровня микротвердости недеформированной части; определяют зону пластического деформирования под изломом по вышеуказанной формуле; проводят в третьей части образца на вновь образовавшейся и боковой поверхностях травление в соответствующем травителе, выявляющем микроструктуру в зонах пластического деформирования под изломом и в недеформированных участках в условиях формирования ПН и ПД соответственно; четвертую часть образца используют в качестве резервной.

Использование для исследования одного образца, изготовленного по ГОСТ 9454-78 типа 15, на различных поверхностях его комплекса независимых методов исследования позволит упростить способ и повысить качество оценки состояния зоны, с измененными свойствами под изломом, т.е. зоны пластического деформирования.

Определение степени вязкости исследуемого материала образца после разрушения по виду излома позволит определиться с нагрузкой на индентор при последующем измерении микротвердости.

Деление обеих частей разрушенного образца вдоль длины, по центру с получением для исследования З.П.Д. из образца уже четырех частей позволит повысить точность предлагаемого способа и расширить его технологические возможности. В одном образце для исследования имеем: две поверхности излома, четыре поверхности, вновь образованные при разделении первых двух частей по центру вдоль образца, и четыре боковые поверхности, параллельные вновь образованным поверхностям.

Проведение исследований и оценка З.П.Д., сформированной как в условиях ПД состояния на вновь образованных поверхностях, так и в условиях ПН состояния развития трещины на боковых поверхностях частей образца, позволит также повысить точность предлагаемого способа и расширить его технологические возможности.

Предварительная подготовка всех исследуемых поверхностей (шлифовка и полировка) позволит упростить и ускорить процесс комплексного исследования зоны пластического деформирования в образце.

Нанесение в двух частях образца на вновь образовавшиеся и боковые поверхности в направлении от поверхности излома по ширине и длине исследуемой части образца, с полным охватом недеформированной части образца, отпечатков в виде дорожек индентором с одинаковой в пределах одной поверхности нагрузкой позволит получить данные о размерах и форме З.П.Д. и повысить информативность способа.

Для более точного определения границы З.П.Д. в первой и второй частях образца на исследуемые поверхности для нанесения отпечатков выбирают разные нагрузки. Это позволяет сравнить полученную информацию и уточнить геометрические параметры определяемой зоны.

Дорожки формируют из отпечатков с шагом между отпечатками и расстоянием между дорожками в зависимости от предъявляемой к методу точности определения параметров З.П.Д., но не менее трех диагоналей отпечатка.

Информация, полученная заявленным способом по двум частям образца, позволит с большой точностью провести непрерывную границу зоны пластической зоны, определить площадь, занимаемую этой зоной и недеформированной частью поверхности, в зависимости от вязкости исследуемого материала. З.П.Д. является критерием кинетики разрушения исследуемого материала, которую определяют из отношения S - площади, занимаемой пластической деформацией под изломом после разрушения образца, развития трещины, у вершины трещины и т.д, к S0 - площади исследуемой поверхности.

Проведение в третьей части образца на вновь образовавшейся и боковой поверхностях травления в соответствующем травителе, выявляющем микроструктуру, дислокации и т.д. или и то и другое, локализуя участки травления в соответствии с данными, полученными ранее по микротвердости и излому, как в исследуемой зоне пластического деформирования, так и на участках с исходной, недеформированной структурой, позволит уточнить причину изменения материала под изломом, происходящую в процессе ударного воздействия на образец у вершины трещины, но и в зоне ее развития.

Использование четвертой части образца в качестве резервной позволит уточнить или сравнить качество исследований при проведении арбитражных оценок состояния материала, причин разрушения.

Этапы осуществления способа и варианты получаемых результатов представлены на фиг.1-8:

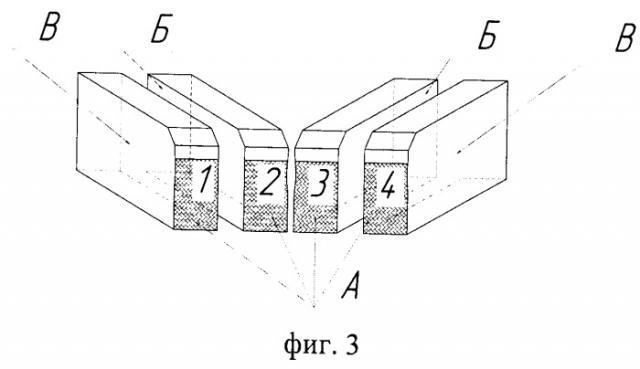

на фиг.1 показан образец, используемый в исследовании, выполненный по ГОСТ 9454-78;

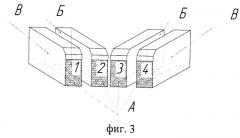

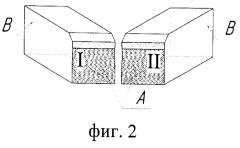

на фиг.2 показано образование двух частей с изломом на торцевой поверхности после разрушения образца;

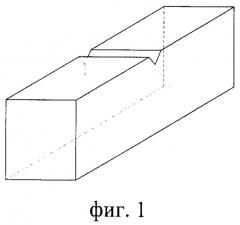

на фиг.3 показано получение четырех частей образца для исследования зоны пластического деформирования под изломом, сформированной в условиях ПН и ПД состояний в период развития трещины, а также определения степени вязкости излома и структурного состояния этих поверхностей;

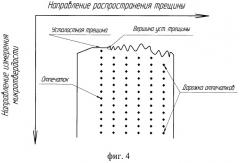

на фиг.4 показана схема нанесения отпечатков индентором на исследуемую поверхность;

на фиг.5 показаны возможные варианты формообразования зоны пластической деформации под поверхностью излома в зависимости от вязкости образца;

на фиг.6 - схема распределения микротвердости по направлению вглубь образца от поверхности разрушения (под изломом);

на фиг.7 показаны зоны пластической деформации для образцов стали 09Г2С после закалки и отпуска 200°С и 600°С;

на фиг.8 представлены графики распределения микротвердости вне З.П.Д. и в З.П.Д. для закаленной и отпущенной стали 09Г2С.

Способ осуществляется следующим образом. Для исследования зоны пластической деформации в условиях плоской деформации изготавливают образец из металла типа 15 по ГОСТ 9454-78 (фиг.1). Проводят динамические испытания образца на маятниковом копре КМ-30. Исследуют части разрушенных образцов (фиг.2, фиг 3) с определением зоны пластического деформирования (З.П.Д.) под изломом. Для этого в обеих частях образца (фиг.2) вначале проводят исследования поверхности излома (поверхность А, фиг.2) для определения степени вязкости исследуемого материала (визуально, качественная оценка) для того, чтобы сориентироваться на втором этапе исследования: какую нагрузку на индентор взять при определении микротвердости, какие шаги в дорожках из отпечатков и расстояние между дорожками следует брать.

После этого обе части разрушенного образца разрезают по центру вдоль (по длине каждой части) на электроэрозионном станке Eco Cut фирмы Electronica (1, 2, 3, 4, фиг.3). Получают четыре части образца, в каждой из которых для исследования имеются вновь образовавшаяся поверхность (поверхности Б, фиг.3), в которой сформировалась зона с измененными свойствами (З.П.Д.) под поверхностью излома в условиях плоскодеформированного (ПД) состояния от вершины стартующей динамической трещины и вглубь, а также боковая поверхность (поверхность В, фиг.3), плоскопараллельная - к вновь образовавшейся поверхности, на которой З.П.Д. сформировалась в условиях плосконапряженного (ПН) состояния развития трещины.

Получают, кроме поверхности излома, дополнительно восемь поверхностей для определения З.П.Д. под изломом после разрушения образца. Для этого предварительно готовят поверхности: шлифуют и полируют их.

На двух из четырех частях образца проводят в каждом на обеих поверхностях (Б и В поверхности - вновь образовавшейся и боковой соответственно) исследования по определению границы З.П.Д. (фиг.7), площади, занимаемой этой зоной методом микротвердости (фиг.4). Для каждой части принимают постоянные параметры измерения микротвердости (нагрузку, шаг между отпечатками, расстояние между дорожками отпечатков).

Величину нагрузки берут исходя из того, что при выбранной нагрузке деформация материала образца должна носить в основном упругий характер, т.е. в пределах от 20 до 100 г., т.к. при нагрузке менее 20 г велик коэффициент вариации измеряемых значений микротвердости, а при нагрузке более 100 г деформация материала при индентировании носит в основном неупругий характер.

Полированные поверхности этих двух частей образцов подвергают испытаниям. Для этого от поверхности излома вдоль всей ширины и длины исследуемой части образца на поверхности под нагрузкой наносят отпечатки индентором Виккерса или используют автоматизированный твердомер Dura-Scan 70 фирмы Emco-Test рядами (фиг.4). Образуют дорожки из отпечатков с заданными шагом между отпечатками и расстоянием между дорожками.

Возможно в первой и второй частях образца для нанесения отпечатков на исследуемые поверхности выбирать разные нагрузки.

После этого измеряют микротвердость в каждом отпечатке. Выявляют границу З.П.Д. (фиг.7) по переходу, отделяющему уровень микротвердости в З.П.Д. от уровня микротвердости недеформированной части. Граница позволяет обнаружить степень распространения зоны под изломом, характеризующую степень вязкости исследуемого материала в зависимости от предыстории образца (термической, механической и других видов обработки и их влияния на трещиностойкость).

Затем рассчитывают площадь, занимаемую этой зоной. В сравнении с площадью недеформированной части поверхности получают критерий кинетики разрушения материала, что расширяет технологические возможности способа изначально, с учетом того, что с двух поверхностей (вновь образованных резкой образца по центру) двух частей получают точную информацию о З.П.Д., сформированной в условиях плоскодеформированного состояния, и соответственно с двух других (боковых) поверхностей получают значительно более точную информацию о З.П.Д., сформированной в условиях плосконапряженного состояния развития и разрушения этой же трещины. Выделяя границу раздела зоны пластического деформирования на фоне недеформированной части образца, получают картину в виде определенной формы. На фиг.5 представлены возможные формы З.П.Д., которые показаны в порядке уменьшения пластичности материала.

Третью часть образца исследуют путем травления обеих полированных (вновь образовавшейся и боковой) поверхностей с выявлением на них микроструктуры. При этом получают дополнительные сведения о структурном состоянии уже исследуемых методом микротвердости поверхностей первых двух частей образцов З.П.Д. и микроструктуре, выявленной на недеформируемой части поверхности.

Четвертую часть образца используют в качестве резервной для проведения параллельных исследований независимыми методами, позволяющими сравнить полученные данные.

Пример конкретного выполнения.

Для исследования зоны пластической деформации (З.П.Д.) в условиях плоской деформации (ПД) готовят серии образцов (тип 15) по ГОСТ 9458-78 с относительной длиной усталостной трещины λ=0,45 из листовой стали 09Г2 С (см. фиг.1). Проводят закалку (925°С, охлаждение - вода). Проводят отпуск при температурах 200°С, 400°С и 600°С, в течение 2 часов для каждой серии образцов.

Проводят испытание образцов на маятниковом копре КМ-30, которые приводят к мгновенному развитию трещин и разрушению образцов. При этом образцы делятся на две части (I и II, фиг.2), каждая из которых на одном из торцов имеет излом. Определяют характер излома (хрупкий, вязкий).

По этой оценке ориентируются параметры дальнейшего действия - нагрузки на индентор при определении микротвердости, шаг дорожки и расстояние между дорожками отпечатков.

Получают результат: образцы после отпуска 600°С разрушаются под динамическим воздействием как наиболее вязкий материал, а образцы, прошедшие отпуск 200°С - наименее вязкий (см. фиг.7, 8). Следовательно, отпечатки в дальнейшем наносят индентором Виккерса под постоянной нагрузкой 25 г с шагом в дорожках из отпечатков - 45 мкм и 30 мкм соответственно и расстоянием между дорожками - 100 мкм.

После оценки характера излома части разрушенного образца разрезают в направлении от излома к противоположному торцу через центр - т.е. пополам вдоль длины образца.

Образуется четыре части, в которых проводят комплексное исследование зоны пластического деформирования под изломом в этих частях образца, т.е. зоны, в которой протекают процессы диссипации подводимой энергии с упрочением материала.

Перед исследованием на вновь образовавшихся поверхностях от разрезания половинок образца и на боковых поверхностях, параллельных им, готовят микрошлиф.

На вновь образовавшихся поверхностях в двух частях образца (поверхности 1Б и 2Б, фиг.3) определяют зону пластического деформирования, сформированную в условиях плоскодеформированного состояния (ПД).

Наносят отпечатки на эти поверхности индентором Виккерса в направлении от поверхности излома к противоположному торцу, т.е. перпендикулярно поверхности излома, которые образуют дорожки (см. фиг.4). После определения микротвердости в каждом отпечатке на поверхности 1Б и 2Б, фиг.3, получают информацию о З.П.Д.: форма зоны пластического деформирования (фиг.7), ее геометрические параметры, распределение микротвердости в зоне (фиг.6).

Исследование микроструктуры проводили на поверхности 3Б.

Затем проводят на третьей части образца на аналогичной поверхности (3Б, фиг.3), что и при определении твердости, исследования структурного состояния ранее выявленных зон пластического деформирования по твердости (не показано).

По этим данным восстанавливают причинно-следственную связь величин твердости в З.П.Д. с наличием структурных изменений на фоне структуры, выявленной в недеформируемой части исследуемой поверхности (не показано).

Подбирают травитель и проводят химическое травление поверхности, не допуская разогрева ее, т.к. он приводит к искажению истинного состояния структуры, размера зерна (не показано).

По данным, представленным на кривых зависимостей «микротвердость - расстояние от поверхности излома по длине образца на исследуемой поверхности» (фиг.8), можно получить информацию об уровне микротвердости непосредственно под изломом и по мере удаления от излома вдоль длины и ширины исследуемой поверхности. Очевидно, что микротвердость увеличивается в зоне пластического деформирования с уменьшением вязкости материала (600°С-200°С), независимо от глубины З.П.Д. При этом глубина З.П.Д. уменьшается. Соответственно, с увеличением вязкости этого материала (400°С-600°С) глубина зоны З.П.Д. увеличивается.

Недеформированная часть поверхности имеет уровень микротвердости на кривых (фиг.8) в виде горизонтальной прямой. Конкретно для этой стали получили зависимости «температура отпуска - микротвердость»:

НVпод изломом в кромке при 400°С = НVнедеформированной части при 200°С, а

НVпод изломом в кромке при 600°С = НVнедеформированной части при 400°С.

Если продолжить эту закономерность, то при 800°С НVпод изломом в кромке = НVнедеформированной части при 600°С и т.д.

Относительно глубины З.П.Д. должно быть:

если при 200°С - 0,8 мм, при 400°С - 1,2 мм;

при 600°С - 2 мм, то при 800°С - 6 мм.

Таким образом, можно, имея каталог таких зависимостей, прогнозировать твердость в З.П.Д. стали после разрушения исследуемого материала и максимальную глубину деформирования З.П.Д., не испытывая сталь в полном объеме другими режимами термообработки.

Преимущества заявляемого способа состоят в том, что он позволяет:

- на одном образце проводить комплекс исследований для определения зоны пластического деформирования под изломом в образце;

- впервые проводить исследования, на одном и том же образце на разных поверхностях его, зоны пластического деформирования, получая информацию и о твердости этой зоны, и о границе ее распространения под изломом и о форме ее образования, степени вязкости, микроструктурном состоянии в ней и недеформированном участке, причем сформированной в плоскодеформированных условиях развития трещины или в условиях плосконапряженного состояния;

- расширить границы исследования, используя простые, доступные методы, уточняющие один другого;

- установить для исследуемой, контролируемой этим способом стали режим термообработки, величину зоны защиты материала от трещинообразования за счет увеличения вязкости термообработкой и дополнительного образования вокруг трещины в материале З.П.Д., приводящего к увеличению твердости материала в этой зоне по сравнению с недеформированной частью при ударном воздействии с образованием зоны наклепа. Двойной эффект, выявляемый заявляемым способом, позволяет однозначно определить причину разрушения стали по величине, форме этой зоны, по расчету отношения площадей деформированной и недеформированной частей на исследуемой поверхности, т.к., имея каталог этих значений, легко установить нарушения конструкционного или технологического характера в изделии. Чем более вязкий материал и больше зона наклепа, т.е. З.П.Д. при развитии трещины в материале, тем трещиностойкость его выше. Следовательно, в случае нарушения этой закономерности, выявленной заявляемым способом, становится очевидна причина «несвоевременного» разрушения изделия. К тому же, способ дополнительно подсказывает технологам-прочнистам, какую предварительную работу необходимо провести однократным ударным действием, чтобы до эксплуатации изделия провести наклеп на заданную глубину, защищающий изделия от трещинообразования и позволяющий минимизировать трещинообразование и развитие трещин в процессе эксплуатации изделий.

Способ определения зоны пластической деформации под изломом в образце, заключающийся в изготовлении образца по ГОСТ 9454-78 для исследования, разрушении его однократным ударным воздействием с получением двух частей, приготовлении микрошлифа, нанесении на исследуемую поверхность отпечатков под нагрузкой индентором с образованием дорожки из отпечатков по длине трещины и перпендикулярно поверхности излома с определенным шагом, определении микротвердости в отпечатках и глубины зоны пластической деформации, отличающийся тем, что в качестве образца для исследования используют образец типа 15, после разрушения образца по виду излома определяют степень вязкости исследуемого материала образца, затем обе части образца делят по центру в направлении от поверхности излома вдоль длины частей образца, исследуют зону пластической деформации под изломом и вглубь образца во вновь образовавшихся поверхностях в условиях плоскодеформированного состояния развития трещины, а в боковых поверхностях, параллельных вновь образовавшимся, в условиях плосконапряженного состояния, для этого на исследуемых поверхностях частей образца изготавливают микрошлиф, в двух частях образца на исследуемые поверхности в направлении от поверхности излома по ширине и длине исследуемой части образца наносят отпечатки в виде дорожек индентором с одинаковой в пределах одной поверхности нагрузкой или в первой и второй частях образца для нанесения отпечатков на исследуемые поверхности выбирают разные нагрузки, причем величину нагрузки выбирают таким образом, чтобы деформация при индентировании была преимущественно упругой, шаг между отпечатками и расстояние между дорожками были не менее трех диагоналей отпечатка, определяют микротвердость в отпечатках, определяют границу зоны пластического деформирования по переходу, отделяющему уровень микротвердости в зоне пластического деформирования от уровня микротвердости недеформированной части, и определяют зону пластического деформирования под изломом по формуле:З.П.Д.=S/S0,где: З.П.Д. - зона пластического деформирования под изломом;S - площадь, занимаемая пластическим деформированием под изломом после разрушения образца, развития трещины, у вершины трещины и т.д.;S0 - площадь исследуемой поверхности,в третьей части образца, на исследуемых поверхностях, проводят травление в травителе, выявляющем соответствующую микроструктуру в зонах пластического деформирования под изломом и в недеформированных участках в условиях формирования плосконапряженного и плоскодеформированного состояний соответственно, а четвертую часть образца используют в качестве резервной.