Установка для термической переработки твердых топлив

Иллюстрации

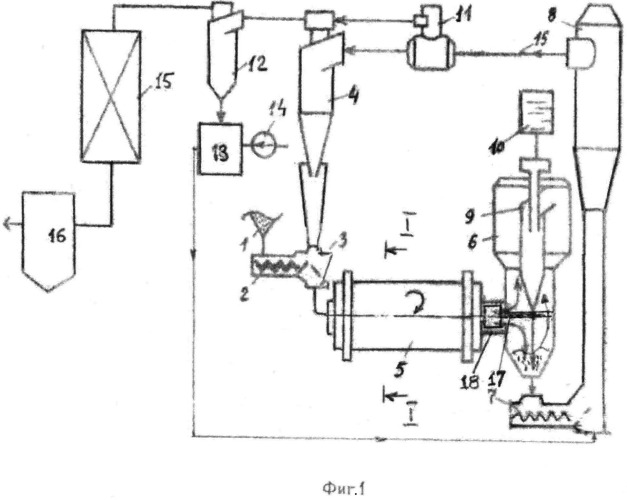

Показать всеИзобретение относится к химической промышленности и может быть использовано при переработке сланцев угля, торфа. Устройство содержит последовательно установленные бункер (1) подготовленного топлива с питателем (2), смеситель (3) топлива и циклон (4) твердого теплоносителя, реактор пиролиза (5) барабанного типа с горизонтальной осью вращения, пылеосадительную камеру (6) с циклоном (9) пылеочистки. Выход из циклона (9) соединен с отделением конденсации (10) жидких продуктов из парогазовой смеси. Нижняя часть пылеосадительной камеры (6) соединена с входом в аэрофонтанную топку (8), выход из которой через делитель (11) газопылевого потока подсоединен к циклону (4), золоспускной выход из которого соединен со смесителем (3) топлива и твердого теплоносителя. Выход из аэрофонтанной топки (8) связан с зольным сепаратором (12), золоспускной выход которого соединен с зольным теплообменником (13), газовый патрубок подключен выход к котлу-утилизатору (15). Пылеосадительная камера (6) снабжена пластиной (17) деления потоков. Одна часть пластины (17) размещена в выходном патрубке (18) реактора пиролиза (5) над слоем твердого материала под углом его естественного откоса. Вторая часть пластины (17) размещена в пылеосадительной камере (6) горизонтально и перекрывает ее поперечное сечение с образованием щели. Изобретение позволяет улучшить качество жидких продуктов и упростить систему пылеочистки и конденсации. 2 ил.

Реферат

Изобретение относится к области термической переработки твердых топлив и органосодержащих отходов и может быть использована в энергетике и других отраслях для получения высококалорийных жидких и газообразных продуктов из твердых топлив, например сланцев, угля, торфа и органосодержащих отходов.

Известна установка для термической переработки горючих сланцев, содержащая последовательно установленные сушилку с питателем сырья, сепаратор отработавшего сушильного агента, соединенный со шнеком, подающим высушенное сырье в смеситель твердого теплоносителя и сланца, соединенный с реактором пиролиза, выходной патрубок которого соединен с пылеосадительной камерой, выход парогазовой смеси из которой через устройство очистки от твердых частиц соединен с отделением конденсации, а выход коксозольного остатка, посредством шнекового питателя, соединен с аэрофонтанной топкой, выход из которой связан с делителем потока, газовый выход которого соединен с зольным циклоном и затем с котлом-утилизатором, а золоспускной выход соединен с циклоном, улавливающим золу, используемую в качестве твердого теплоносителя. [Журнал "Известия Академии наук. Энергетика," №6, 2000 г., стр.126].

Известна также установка для термической переработки твердых топлив, например горючих сланцев, содержащая последовательно установленные бункер топлива с питателем, смеситель топлива и твердого теплоносителя, реактор пиролиза, пылеосадительную камеру с циклоном, связанную с устройством для конденсации парогазовой смеси и с аэрофонтанной топкой, выход которой подсоединен к делителю потока, зольный выход которого соединен с циклоном твердого теплоносителя; а газовый выход соединен с зольным сепаратором и после него с котлом-утилизатором, а золоспускной выход зольного сепаратора введен в зольный теплообменник. [Патент РФ №2360942 от 15.05.2008 г. по кл. С10В 53/06, 49/16.].

Недостатками этих установок является то, что из реактора пиролиза, через его выходной патрубок, в пылеосадительную камеру поступает совместный газообразный поток парогазовой смеси и твердого материала - смеси полукокса и золы теплоносителя. Вследствие того, что в процессе используется топливо полидисперсного гранулометрического состава, а также вследствие истирания частиц топлива и золы при их движении и пересыпании, в парогазовой смеси в газовом объеме реактора пиролиза всегда присутствует большое количество мелких частиц (пыли). Поскольку скорость пылегазового потока в выходном патрубке реактора, входящем в пылеосадительную камеру достигает значений 6 м/сек, в этот поток вовлекаются и уносятся в пылеосадительную камеру мелкие частицы твердой фазы, что существенно повышает суммарную запыленность парогазовой смеси, поступающей далее в отделение конденсации. В результате, несмотря на существующее в пылеосадительной камере пылеочистное устройство (циклон), получаемая в качестве товарной продукции тяжелая фракция смолы (масло) содержит повышенное количество механических примесей (до 3 масс.%) [Стандарт предприятия. Сланцевое масло, изготавливаемое на эстонской электростанции ЕЕ10421629 ST4:98].

Техническим результатом, на решение которого направлено заявленное устройство, является улучшение качества жидких продуктов и упрощение систем пылеочистки и конденсации за счет уменьшения запыленности парогазовой смеси, поступающей в пылеосадительную камеру.

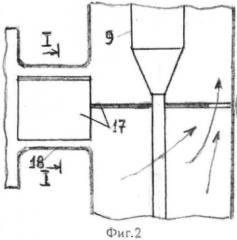

Технический результат достигается тем, что в установке для термической переработки твердого топлива, содержащей бункер подготовленного топлива с питателем, смеситель топлива и твердого теплоносителя, реактор пиролиза барабанного типа с горизонтальной осью вращения, пылеосадительную камеру с циклоном пылеочистки, выхлопной патрубок которого соединен с отделением конденсации жидких продуктов из парогазовой смеси, а нижняя часть пылеосадительной камеры соединена с входом в аэрофонтанную топку выход из которой через делитель потока подсоединен к циклону твердого теплоносителя золоспускной выход из которого соединен со смесителем топлива и твердого теплоносителя, а газовый выход соединен с зольным сепаратором, золоспускной выход которого соединен с зольным теплообменником, а газовый выход подсоединен к котлу-утилизатору, пылеосадительная камера снабжена пластиной деления потоков, одна часть которой размещена в выходном патрубке реактора пиролиза над слоем находящегося там твердого материала под углом естественного откоса материала, а другая часть пластины размещена в пылеосадительной камере что пылеосадительная камера снабжена пластиной деления потоков, одна часть которой размещена в выходном патрубке реактора пиролиза над слоем находящегося там твердого материала под углом естественного откоса этого материала, а другая часть пластины размещена в пылеосадительной камере горизонтально и выполнена перекрывающей ее поперечное сечение с образованием щели, расположенной у стенки, противоположной входному патрубку реактора пиролиза.

Снабжение пылеосадительной камеры пластиной деления потоков, часть которой расположена непосредственно над слоем находящегося в патрубке твердого материала под углом его естественного откоса, позволяет разделить потоки твердых и газообразных продуктов на их входе в выходной патрубок реактора пиролиза. В результате основной газообразный поток парогазовой смеси, двигаясь с повышенной скоростью над пластиной, не соприкасается с твердым материалом, что исключает захват мелких частиц и их унос. В то же время поток твердого материала, двигаясь под пластиной без возмущающего воздействия газового потока, спокойно перемещается под действием гравитации в нижнюю часть пылеосадительной камеры. Выделяющееся из твердой фазы в процессе довыгазовывания небольшое количество остаточных газов с небольшой скоростью эвакуируется в верхнюю часть пылеосадительной камеры через свободную от перекрытия щель, расположенную у стенки, противоположной входному патрубку реактора пиролиза и составляющую примерно 1/5 часть площади поперечного сечения.

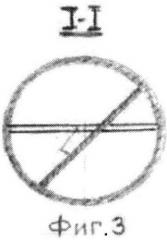

Сущность изобретения поясняется чертежами, где на фиг.1 изображена принципиальная схема предложенной установки для термической переработки твердых топлив, на фиг.2 - размещение пластины деления потоков, а на фиг.3 - положение пластины во входном патрубке.

Установка содержит бункер 1 подготовленного топлива, например сланца, из которого топливо питателем 2 подается в смеситель 3, который подсоединен к зольному выходу циклона твердого теплоносителя 4 и реактору пиролиза 5, подключенному к пылеосадительной камере 6, коксозольный выход которой соединен питателем 7 с входом в аэрофонтанную топку 8, а другой выход через систему циклонов 9 соединен с отделением конденсации жидких продуктов из парогазовой смеси 10. Выход из аэрофонтанной топки 8 связан посредством делителя потоков 11 с циклоном 4 и с зольным сепаратором 12, золоспускной патрубок которого соединен с зольным теплообменником 13, подогревающим воздух, подаваемый воздуходувкой 14, а газовый патрубок подключен к котлу-утилизатору 15, снабженному устройством 16 очистки продуктов сгорания от золы. В пылеосадительной камере 6 размещена пластина деления потоков 17, часть которой размещена в выходном патрубке 18 реактора пиролиза 5 на всю его длину над слоем находящегося там твердого материала под углом естественного откоса этого материала, а другая часть пластины размещена в пылеосадительной камере горизонтально и выполнена перекрывающей ее поперечное сечение с образованием щели, расположенной у стенки противоположной входному патрубку реактора пиролиза.

Установка работает следующим образом.

Подготовленное топливо, например сланец, с размерами частиц 0-15 мм подают из бункера 1 питателем 2 в смеситель 3, где начинается его перемешивание с твердым теплоносителем, поступающим при температуре 700-800°C из циклона 4. В качестве твердого теплоносителя используется собственная зола сланца. Смесь сланца и теплоносителя поступает в реактор пиролиза 5, где за счет медленного вращения реактора (барабана) осуществляется ее окончательное перемешивание и в бескислородной среде происходят процессы тепломассобмена и термодеструкции органической составляющей сланца (пиролиз) с образованием парогазовой смеси и твердого коксового остатка (полукокса). Парогазовая смесь после очистки от взвешенных частиц золы в пылеосадительной камере 6 и циклонах 9, отводится в отделение конденсации парогазовой смеси 10, где сконденсировавшиеся тяжелые углеводороды образуют смолу (искусственную нефть), а неконденсируемая часть парогазовой смеси образует полукоксовый горючий газ, который отводится из отделения конденсации 10 на использование, например, в котле ТЭС.

Образовавшийся в результате пиролиза коксовый остаток (полукокс), содержащий часть неразложившейся органики и минеральную составляющую, вместе с золой-теплоносителем образует коксозольный остаток, который поступает в аэрофонтанную топку 8, где его органика сжигается в потоке воздуха, подаваемого воздуходувкой 14. В результате сжигания органики коксозольного остатка температура образовавшегося потока газовзвеси на выходе из аэрофонтанной топки 8 повышается до 700-800°C. Этот высокотемпературный поток газовзвеси поступает в делитель потоков 11, в котором разделяется на две части: одна часть поступает в циклон 4 для выделения золы, служащей теплоносителем, другая - через газовыхлопной патрубок циклона 4 - в зольный сепаратор 12, из которого очищенные от золы газы направляются в котел-утилизатор 15, а уловленная зола отводится в зольный теплообменник 13, подогревающий воздух и затем выводится из цикла. Тепло потока в котле-утилизаторе 15 используется для получения, например пара средних параметров, а затем - электроэнергии.

При пиролизе сланца в реакторе 5 парогазовая смесь занимает его свободный (верхний) объем, а коксозольный остаток заполняет его нижнюю часть. За счет вращения реактора 5 (барабана) и разности уровней слоя на входе в реактор 5 и в его выходном патрубке 18 происходит перемещение коксозольного остатка в осевом направлении к выходному патрубку 18, через который он выгружается в пылеосадительную камеру 6. За счет сил трения материал во вращающемся барабане 5 поднимается по одной из его стенок до достижения угла естественного откоса, после чего скатывается в нижнюю часть. В результате при постоянном вращении барабана 5 в нем формируется слой материала, наклон которого к горизонтали определяется свойствами материала и скоростью вращения барабана 5. При входе в выходной патрубок 18, разделенный пластиной деления потоков 17 на верхнюю и нижнюю части, поток парогазовой смеси направляется в верхнюю часть патрубка 18, причем за счет уменьшения проходного сечения его скорость значительно увеличивается до значений, превышающих скорости витания относительно крупных частиц. Но, поскольку потоки парогазовой смеси и коксозольного остатка разделены, захват газовым потоком мелких твердых частиц и их вынос в газовый объем пылеосадительной камеры 6 практически исключен.

Твердый материал движется под пластиной деления потоков 17 и после выхода из патрубка реактора 18 ссыпается в нижнюю часть пылеосадительной камеры 6. Выделяющееся же из полукокса в процессе довыгазовывания небольшое количество остаточных газов со скоростью не превышающей 0,1 м/сек спокойно эвакуируется в верхнюю часть пылеосадительной камеры 6 через щель расположенную у стенки противоположной входному патрубку реактора пиролиза и составляющую примерно 1/5 площади поперечного сечения пылеосадительной камеры 6. Вследствие малой скорости движения потока этих газов захват мелких твердых частиц и их вынос в газовый объем пылеосадительной камеры 6 практически исключен.

Таким образом, заявленное техническое решение позволяет улучшить качество жидких продуктов и упростить системы пылеочистки и конденсации за счет уменьшения запыленности парогазовой смеси поступающей в пылеосадительную камеру.

Установка для термической переработки твердых топлив, например горючих сланцев, содержащая последовательно установленные бункер подготовленного топлива с питателем, смеситель топлива и твердого теплоносителя, реактор пиролиза барабанного типа с горизонтальной осью вращения, пылеосадительную камеру с циклоном пылеочистки, выход из которого соединен с отделением конденсации жидких продуктов из парогазовой смеси, а нижняя часть пылеосадительной камеры соединена с входом в аэрофонтанную топку, выход из которой через делитель газопылевого потока подсоединен к циклону твердого теплоносителя, золоспускной выход из которого соединен со смесителем топлива и твердого теплоносителя, а газовый выход соединен с зольным сепаратором, золоспускной выход которого соединен с зольным теплообменником, а газовый выход подсоединен к котлу-утилизатору, отличающаяся тем, что пылеосадительная камера снабжена пластиной деления потоков, одна часть которой размещена в выходном патрубке реактора пиролиза над слоем находящегося там твердого материала под углом естественного откоса этого материала, а другая часть пластины размещена в пылеосадительной камере горизонтально и выполнена перекрывающей ее поперечное сечение с образованием щели, расположенной у стенки, противоположной входному патрубку реактора пиролиза.