Способ экструзии пластических масс

Иллюстрации

Показать всеИзобретение касается способа экструзии пластических масс, в частности расплавов полимеров и смесей таких расплавов, прежде всего термопластов и эластомеров, особо предпочтительно поликарбоната и смесей поликарбонатов, также с подмесом других веществ, как то: твердых веществ, жидкостей, газов или других полимеров, или других смесей полимеров с улучшенными внешними свойствами, с помощью многовального экструдера с особыми геометрическими параметрами шнеков. 13 з.п. ф-лы, 37 ил.

Реферат

Изобретение касается способа экструзии пластических масс, в частности, расплавов полимеров и смесей таких расплавов, прежде всего термопластов и эластомеров, особо предпочтительно - поликарбоната и смесей поликарбонатов, также с подмесом других веществ, как то: твердых веществ, жидкостей, газов или других полимеров, или других смесей полимеров с улучшенными внешними свойствами, с помощью многовального экструдера с особыми геометрическими параметрами шнеков.

Экструзия - известный процесс, применяемый при изготовлении, подготовке и обработке полимеров. Под экструзией подразумевают обработку вещества или смеси веществ в двухшнековом или многовальном экструдере с вращением в одном направлении, который подробно описан в [1] ([1]: Kohlgmber. Der gleichlaufige Doppelschneckenextruder, Hanser Veriag Munchen 2007).

Ниже под многовальным экструдером также всегда подразумевают кольцевой экструдер.

Действия с пластическими массами во время экструзии включают в себя одну или несколько из следующих операций: перемещение (транспортировка), расплавление, диспергирование, смешение, выдавливание жидких компонентов, дегазация и повышение давления.

При изготовлении полимеров экструзия служит, например, для удаления из полимера летучих компонентов, как то: мономеров или остаточного растворителя ([1], стр.192-212), для проведения реакций полиприсоединения и поликонденсации, а также при необходимости - для расплавления и конфекционирования полимеров и, возможно, смешения добавок с полимером.

При подготовке полимеров с помощью экструзии изготавливают прежде всего смеси полимеров с добавками или присадками, либо же армирующими веществами, а также красителями, а кроме того - смеси различных полимеров, которые отличаются друг от друга, например, по химическому составу, молекулярной массе или структуре молекул (см., например, [1] стр.59-93). Этот способ, называемый также компаундированием, служит для подготовки к изготовлению готовой пластмассовой формовочной массы (компаунда) с применением пластмассового сырья, которое обычно пластифицируют и, добавляя и смешивая с полимером заполнители и/или армирующие вещества, размягчители, усилители сцепления, средства, облегчающие скольжения, стабилизаторы, красители и т.д. Подготовка часто включает в себя также и удаление летучих компонентов, как, например, воздуха и воды. Подготовка может также включать в себя химическую реакцию, как, например, прививку, модификацию функциональных групп или модификацию молекулярной массы посредством целенаправленного его увеличения или уменьшения.

Как широко известно и описано, например, в [1] на страницах 169-190, смешение можно подразделить на дистрибутивное и дисперсивное смешивание. Под дистрибутивным (распределительным) смешиванием подразумевают равномерное распределение различных компонентов в некотором рассматриваемом объеме. Дистрибутивное смешивание имеет место, например, при смешивании однородных полимеров. При дисперсивном смешивании сначала распределяют частицы твердого вещества, капли жидкости или пузыри газа. При распределении необходимо прилагать достаточно значительные усилия сдвига, чтобы преодолеть, например, поверхностное натяжение на границе раздела между расплавом полимера и присадкой. Под смешиванием ниже всегда подразумевают дистрибутивное и/или дисперсивное смешивание.

В публикации [1], начиная со страницы 73, описано перемещение расплава и повышение давления. Зоны транспортировки расплава предназначены для того, чтобы переместить продукт из одной рабочей зоны в другую, а также ввести в него наполнители. Зоны транспортировки расплава заполнены, как правило, частично, как, например, при транспортировке продукта из одной рабочей зоны в другую, при дегазации, а также в зонах выдержки.

При обработке полимеров последние обычно переводят в форму полуфабриката, готового к применению продукта или детали. Обработку можно проводить, например, методами литья под давлением, экструзии, выдувания пленки, вытягивания пленки или формования волокна. При обработке возможны также смешение полимеров с наполнителями и добавками и присадками, а также химическая модификация, как, например, вулканизация.

Как известно специалисту, экструзию полимеров целесообразно проводить на шнековых машинах с двумя или при необходимости более валами.

Двухвальные или при необходимости многовальные машины с однонаправленным вращением, роторы которых взаимно очищают друг друга точным скоблением, известны уже давно (патент Германии DE 862668). В изготовлении, подготовке и обработке полимеров шнековые машины, работа которых основана на принципе профилей с точным зацеплением и очисткой скоблением, нашли разнообразное применение. Такие шнековые машины обладают, как известно, высокой эффективностью смешивания, высокой эффективностью дегазации и расплавления полимеров. Преимущества в качестве изготовленных с помощью этих машин продуктов обусловлены тем, что расплавы полимеров прилипают к поверхностям, а при обычных температурах переработки они со временем разлагаются, чему препятствует самоочистка шнеков скоблением. Правила создания шнековых профилей с точной очисткой скоблением приведены, например, в книге Klemens Kohlgruber. Der gleichlaufige Doppelschneckenextruder, Hanser Verlag Munchen 2007, S.96 ff [1]. В ней описаны конструкции одноходовых, двух- и трехходовых профилей. Кроме того, также изложено, что заданный профиль шнека на первом валу двухшнекового экструдера определяет профиль шнека на втором валу двухшнекового экструдера. Поэтому профиль шнека на первом валу двухшнекового экструдера называют создающим профилем шнека. Профиль шнека на втором валу двухшнекового экструдера определяется профилем шнека на первом валу двухшнекового экструдера, и поэтому его называют создаваемым профилем шнека. В многовальном экструдере формирующий профиль шнека и формируемый профиль шнека всегда применяют на соседних валах попеременно.

Специалисту известно, что в области гребней шнека подвергается диссипации в расплаве особенно большое количество энергии, что ведет к сильному местному перегреву продукта. Это представлено, например, в [1], начиная со стр.160. Этот локальный перегрев может повредить продукту, например, изменить его запах, цвет, химический состав или молекулярную массу, либо же вызвать нарушение гомогенности, например, гелеобразных включений или крапин. Особо вреден при этом большой наклон винтовой линии.

Специалисту известно, что скорость реакции, с которой прогрессирует повреждение полимера, зависит от температуры. Как известно специалисту, и как, например, изложено в главе 3 книги J. Robertson: Thermal Degradation Studies of Polycarbonate, Virginia Polytechnic Institute and State University, Blacksburg, 2001 или в публикации К. Chrissafis: Kinetics of Thermal Degradation of Polymers, Journal of Thermal Analysis and Calorimetry, Vol.95 (2009) 1, 273-283Ю, константу скорости реакции k(T) можно описать выражением Аррениуса k(T)=A*exp(-EA/(R*T)). В этом уравнении k означает константу скорости реакции, Т абсолютную температуру в [К], А - коэффициент частоты (столкновений), ЕA - энергию активации в [Дж/моль], a R - это универсальная газовая постоянная в [Дж/моль/К]. Также известно, что повышение температуры уже на 10 К может приводить к удвоению константы скорости реакции. Поэтому способы экструзии пластических масс необходимо разрабатывать так, чтобы среднее повышение температуры из-за переработки и обработки пластической массы было по возможности мало. В частности, способы экструзии пластических масс необходимо разрабатывать так, чтобы при переработке и обработке пластической массы удавалось избегать локальных пиков температуры, как, например, пиков, возникающих в областях гребней шнекового элемента с профилем по Эрдменгеру в известном уровне техники.

Современные двухшнековые экструдеры построены по модульному принципу, при котором на основной вал можно надеть различные шнековые элементы. Благодаря этому специалист может настроить двухшнековый экструдер на конкретный процесс с конкретными задачами. Как правило, в настоящее время применяют шнековые элементы с двухходовыми или трехходовыми профилями, поскольку из-за большого угла наклона винтовой линии энергопоступление при использовании одноходового шнекового профиля очень высоко.

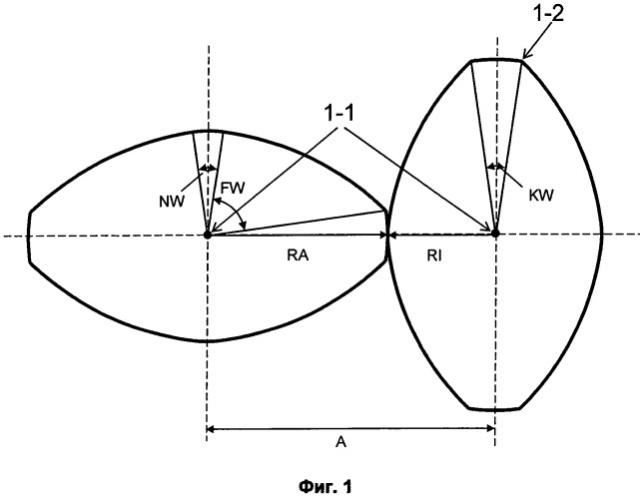

Шнековые элементы, известные из уровня техники, за исключением круглых дисков с эксцентрическим расположением отличаются тем, что кривая профиля в сечении имеет по меньшей мере один перегиб (см., например, фиг.1), проявляющийся на переходе между гребнем шнека и боковой стороной нарезки. Гребень состоит из дуги окружности, имеющий радиус, равный наружному диаметру профиля, и центр в центре вращения профиля. Перегиб в области перехода к боковой стороне профиля образует на шнековом элементе кант.

Одна из важных задач, которые реализуют на многовальных машинах - это диспергирование жидких фаз или расплавов, которые не удается смешать друг с другом с образованием гомогенной массы, или диспергирование твердых веществ в полимерных расплавах. Из технической литературы известно (см., например, Chang Dae Han: Multiphase Flow in Polymer Processing, Academic Press, New York 1981), что для сложных задач диспергирования оптимально сочетание тангенциального и растягивающего потока.

В канале шнека имеется как раз такая форма потока, когда с одной стороны масса подвергается сдвигу в силу вращения валов, а с другой -одновременно подвергается растяжению ввиду схождения канала шнека к гребню. В области гребня шнека, однако, имеется только тангенциальный поток (течение сдвига), которое при сложном диспергировании практически не способствует этому диспергированию. С другой стороны, самая большая доля поступающей энергии подвергается диссипации в щели между гребнем шнека и корпусом либо соседним валом. Поэтому велик вклад этой области в нагрев полимерной массы и, следовательно, в возможное ее термическое повреждение, при этом ничто не способствует выполнению задач по диспергированию.

Исключение составляют круглые диски, расположенные эксцентрично, которые, как известно, можно разместить с точной взаимной очисткой скоблением. У них нет области гребня с чисто тангенциальным потоком. Известна их отличная эффективность в диспергировании, но у них опять же значительна энергоподача, поскольку на большой окружности они образуют очень узкую щель. Кроме того, число их витков Z ограничено единицей.

Поэтому имелась задача найти способ экструзии пластических масс, при котором среднее и максимальное повышение температуры уменьшены во избежание повреждения полимера.

Неожиданным образом эту задачу удается решить посредством применения компаундирующего и дегазирующего синхронного экструдера с плотным зацеплением, причем используют шнековые элементы, имеющие особые геометрические параметры. Это шнековые элементы, профиль которых по всему поперечному сечению можно представить в виде непрерывно дифференцируемой кривой. Благодаря применению этих шнековых элементов для многовальных шнековых машин удается достичь минимального поступления энергии в сравнении с нынешним техническим уровнем, следствием чего является меньшее повышение температуры и, соответственно, меньшая средняя и максимальная температуры. В то же время получаются очень благоприятные характеристики повышения давления, сравнимые с нынешним техническим уровнем или даже лучше.

Неожиданно оказывается, что способность транспортировочных элементов, применяемых согласно изобретению, к наращиванию давления выше, чем у транспортировочного элемента со шнековым профилем по Эрдменгеру, соответствующего нынешнему техническому уровню. Поэтому транспортировочный элемент, применяемый согласно изобретению, позволяет добиться желаемого или необходимого повышения давления, например, в более короткой зоне повышения давления, благодаря чему можно либо укоротить экструдер, либо при неизменной длине экструдера удлинить другие зоны процесса, как, например, зону дегазации или зону смешивания, и, соответственно, улучшить их воздействие на пластическую массу.

Поэтому предметом изобретения является способ обработки пластических масс, в частности, расплавов полимеров и смесей расплавов полимеров, прежде всего термопластов и эластомеров, особо предпочтительно -поликарбоната и смесей поликарбонатов, также с подмесом других веществ, как то: твердых веществ, жидкостей, газов или других полимеров, или других смесей полимеров с применением синхронного компаундирующего или дегазирующего экструдера с плотным зацеплением с использованием шнековых элементов для многовальных шнековых машин с попарно вращающимися в одном направлении и попарно точно очищающими друг друга скоблением шнековыми валами, имеющими два или более хода шнека, отличающийся тем, что как создающий, так и создаваемый профиль шнека по всему поперечному сечению можно представить в виде непрерывно дифференцируемой кривой.

При этом изобретение не ограничено шнековыми элементами обычной ныне модульной конструкции, состоящей из шнековых элементов и центральных валов, а применимо также к шнекам сплошной конструкции. Поэтому под понятием "шнековые элементы" подразумевают также сплошные шнеки.

Профили поперечного сечения шнековых элементов, применяемых согласно изобретению, - ниже также для краткости именуемые просто профилями шнеков или шнековыми профилями - можно однозначно описать последовательностью дуг окружности.

Профиль шнека создающего и создаваемого шнековых элементов, применяемых согласно изобретению, образуются в общей сложности n дугами окружности, причем n больше или равно четырем. У каждой из n дуг окружностей имеются начальная и конечная точки. В начальных и конечных точках n дуг окружности тангенциально (по касательной) переходят друг в друга, так что согласно изобретению они образуют непрерывно дифференцируемую кривую профиля.

Положение каждой отдельной дуги окружности j (j варьируется от 1 до n) можно однозначно зафиксировать, задав две различные точки. При этом целесообразно определять (фиксировать) положение дуги окружности, задавая центр и начальную или конечную точку. Размер одной отдельной дуги окружности j задан радиусом rj и углом αj, описываемым при движении радиуса вокруг центра от начальной к конечной точке, причем радиус rj больше 0 и меньше, чем межосевое расстояние а между валами, а угол αj в радианах больше или равен 0 и меньшей или равен 2π, причем π - это отношение длины окружности к ее диаметру.

Шнековые элементы, применяемые согласно изобретению, отличаются тем, что

- создающий профиль шнека и созданный профиль шнека располагаются в одной плоскости,

- ось вращения создающего профиля шнека и ось вращения создаваемого профиля шнека в каждом случае пересекают под прямым углом указанную плоскость профилей шнека на расстоянии а друг от друга, причем точку пересечения оси вращения создающего профиля шнека с указанной плоскостью называют центром вращения создающего профиля шнека, а точку пересечения оси вращения создаваемого профиля шнека с указанной плоскостью называют центром вращения создаваемого профиля шнека,

- число дуг окружности всего создающего профиля шнека п больше или равно четырем (n≥4),

- наружный радиус га создающего профиля шнека больше нуля (rа>0) и меньше межосевого расстояния (ra<а),

- внутренний радиус ri создающего профиля шнека больше нуля (ri>0) и меньше межосевого расстояния или равен ему (ri≤ra),

- все дуги окружности создающего профиля шнека переходят друг в друга тангенциально (по касательной),

- дуги окружности образуют замкнутый профиль шнека, т.е., суммы углов αj всех дуг окружности j равны 2π, причем π - отношение длины окружности к ее радиусу (π≈3,14159),

- дуги окружности образуют замкнутый профиль шнека,

- каждая из дуг окружности создаваемого профиля шнека располагается внутри или на границе кольца, имеющего наружный радиус rа и внутренний радиус ri, центр которого лежит в центре вращения создающего профиля шнека,

- по меньшей мере одна из дуг окружности создающего профиля шнека касается наружного радиуса га создающего профиля шнека в точке PA,

- по меньшей мере одна из дуг окружности создающего профиля шнека касается внутреннего радиуса ri создающего профиля шнека в точке PI,

- число дуг окружности создаваемого профиля шнека n' равно числу дуг окружности создающего профиля шнека n,

- наружный радиус создаваемого профиля шнека rа' равен разности межосевого расстояния и внутреннего радиуса ri создающего профиля шнека (rа'=a-ri),

- внутренний радиус создаваемого профиля шнека ri' равен разности межосевого расстояния и наружного радиуса rа создающего профиля шнека (ri'=а-rа),

- угол αj' j'-ой дуги окружности создаваемого профиля шнека равен углу αj j-ой дуги окружности создающего профиля шнека, причем j и j' - это целые числа, которые совместно приобретают все значения в пределах от 1 до числа дуг окружности n либо же n',

- сумма радиуса rj' j'-ой дуги окружности создаваемого профиля шнека и радиуса rj j-ой дуги окружности создающего профиля шнека равна межосевому расстоянию а, причем j и j' - это целые числа, которые совместно приобретают все значения в пределах от 1 до числа дуг окружности n либо же n',

- центр j'-ой дуги окружности создаваемого профиля шнека находится от центра j-ой дуги окружности создающего профиля шнека на расстоянии, которое равно межцентровому расстоянию а, и центр j'-ой дуги окружности создаваемого профиля шнека находится от центра вращения создаваемого профиля шнека на расстоянии, которое равно расстоянию от центра j-ой дуги окружности создающего профиля шнека до центра вращения создающего профиля шнека, а линия, соединяющая центр j'-ой дуги окружности создаваемого профиля шнека с центром j-ой дуги окружности создающего профиля шнека, проходит параллельно линии, соединяющей центр вращения создаваемого профиля шнека и центр вращения создающего профиля шнека, причем j и j' - это целые числа, которые совместно приобретают все значения в пределах от 1 до числа дуг окружности n либо же n',

- начальная точка j'-ой дуги окружности создаваемого профиля шнека располагается относительно центра j'-ой дуги окружности создаваемого профиля шнека в направлении, противоположном направлению, в котором лежит начальная точка j-ой дуги окружности создающего профиля шнека относительно центра j-ой дуги окружности создающего профиля шнека, причем j и j' - это целые числа, которые совместно приобретают все значения в пределах от 1 до числа дуг окружности n либо же n'.

Для профилей шнековых элементов, применяемых согласно изобретению, характерно, что их можно сконструировать только с помощью циркуля и угольника. Так, переход по касательной от j-ой к (j+1)-ой дуге окружности создающего профиля шнека конструируют, описывая вокруг конечной точки j-ой дуги окружности окружность радиусом rj+i, а ближняя к центру вращения создающего профиля шнека точка пересечения этой окружности с прямой, задаваемой центром и конечной точкой j-ой дуги окружности, становится центром (j+1)-ой дуги окружности. На практике для конструирования профилей шнека вместо циркуля и угольника целесообразно применять компьютерную программу.

Предварительно заданный профиль шнека на первом валу двухшнекового экструдера ("формирующий") однозначно определяет профиль шнека на соседнем втором валу ("формируемого"). Соответственно, профиль шнека на первом валу двухшнекового экструдера называют формирующим профилем шнека, в то время как профиль шнека на соседнем втором валу двухшнекового экструдера называют формируемым профилем шнека. В многовальном экструдере формирующий профиль шнека и формируемый профиль шнека всегда применяют на соседних валах попеременно.

Шнековые элементы, применяемые при реализации способа согласно изобретению могут быть асимметричны или симметричны; предпочтительно, чтобы шнековые элементы, применяемые согласно изобретению, были симметричны. Симметричные шнековые элементы могут обладать осевой или точечной (центральной) симметрией; предпочтительно, чтобы шнековые элементы, применяемые согласно изобретению, обладали осевой симметрией.

Шнековый профиль, обладающий осевой симметрией и имеющий Z витков, можно разделить на 2Z симметричных частей, причем симметричные части можно преобразовать друг в друга отражением относительно осей симметрии. Профиль обладающего осевой симметрией шнекового элемента с числом витков Z в силу своей симметрии, таким образом, оказывается полностью определен посредством участка профиля в секторе 360°/(2-Z), располагающегося между двумя осями симметрии профиля. Остальные части профиля получают отражением этого участка относительно Z осей симметрии, пересекающихся в центре вращения и делящих угол 360° вокруг центра вращения на 2·Z углов размером 360°/(2·Z). Кроме того, в случае шнековых элементов, обладающих осевой симметрией, соответствующие профили шнеков на соседних валах (создающий и создаваемый профиль) одинаковы, либо же они перекрывают друг друга при вращении [1].

Аналогичное утверждение справедливо для профилей шнеков, обладающих центральной симметрией, когда симметричные части можно в каждом случае преобразовать друг в друга отражением относительно центра симметрии.

Ниже описана особая форма исполнения шнековых элементов, применяемых согласно изобретению, для которой характерно, что шнековые элементы обладают осевой симметрией. Число витков Z таких шнековых профилей, применяемых согласно изобретению и обладающих осевой симметрией, предпочтительно составляет от 2 до 8, особо предпочтительно - от 2 до 4.

Кривую профиля сечения шнековых профилей, применяемых согласно изобретению и обладающих осевой симметрией, можно разделить на 2·Z участков профиля, которые можно преобразовать друг в друга посредством отражения относительно оси симметрии профиля. Число дуг окружности п, образующих один из участков профиля, предпочтительно составляет от 2 до 8, особо предпочтительно - от 2 до 4.

Профиль шнековых элементов, применяемых согласно изобретению, с числом витков Z, обладающих осевой симметрией, отличается тем, что в пределах участка профиля в секторе 360°/(2·Z) имеется только одна точка PA, расстояние от которой до центра вращения соответствует наружному радиусу га шнекового элемента. Иными словами, в пределах участка профиля имеется только одна точка РA, лежащая на окружности с центром в центре вращения и радиусом rа (наружной окружности).

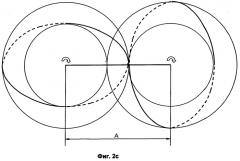

В то время как в случае профилей шнеков, соответствующих нынешнему техническому уровню, в области угла гребня KW все точки очищают корпус с образованием узкой щели (см., например, фиг.1), в случае профиля шнековых элементов, применяемых согласно изобретению и обладающих осевой симметрией, на расстоянии наружного радиуса располагается только отмеченная точка РA (см., например, фиг.2а).

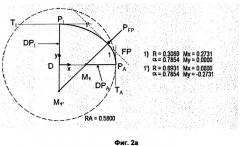

Из практических соображений при дальнейшем описании использована декартова система координат, начало координат которой образовано центром вращения D шнекового элемента. Ось х (ось абсцисс) декартовой системы координат проходит через точку РA; ось y (ось ординат) пересекает ось х в точке D под прямым углом. Такая система координат показана на фиг.2а.

Кроме того, имеет смысл работать с безразмерными величинами, чтобы упростить применение в экструдерах различных размеров. В качестве референтного размера для геометрических величин, как то: длин и радиусов, имеет смысл использовать межосевое расстояние а, поскольку изменить эту величину у экструдера невозможно. В отношении фигур справедливы следующие положения: Начало координат х и y располагается в центре вращения одного из валов. Значения всех углов приведены в радианах. Все остальные размеры нормированы на межосевое расстояние и представлены прописными буквами: А=а/а; Rj=rj/а; RA=rа/а; RI=ri/a и т.д.

Участок профиля шнекового элемента, применяемого согласно изобретению и обладающего осевой симметрией, отличается тем, что между точкой РA, располагающейся на наружном радиусе профиля, и точкой PI, располагающейся на внутреннем радиусе профиля, участок состоит из переходящих друг в друга по касательной (тангенциально) дуг окружности, причем прямые DРA и DPI, проходящие через точки РA и PI и пересекающиеся в центре вращения D, образуют угол 360°/(2·Z).

В особой форме исполнения участок профиля шнекового элемента, применяемого согласно изобретению, между точками РA и PI состоит ровно из двух дуг окружности. Дуги окружности переходят друг в друга в точке PFP и согласно изобретению образуют по всему участку профиля непрерывно дифференцируемую кривую. В точке РFP дуги окружности касаются прямой FP. Прямая FP проходит от центра вращения на расстоянии, которое соответствует половине межосевого расстояния А, а наклон ее (в радианах) составляет -1/tan(π/(2·Z)). Точка РFP располагается от точки пересечения касательной к наружной окружности в точке РА и прямой FP на расстоянии, которое соответствует расстоянию между точкой пересечения и РA. Перпендикуляр, формируемый точкой [(в точке)] PFP к прямой FP, пересекает прямую DРA, проходящую через точку РА и центр вращения, в центре M1 первой формирующей профиль дуги окружности 1, в то время как прямую DPI, проходящую через точку РI и центр вращения, этот перпендикуляр пересекает в центре M1, второй формирующей профиль дуги окружности 1' (иллюстрацию см. на фиг.2а). Радиус R 1 2 K формирующей профиль дуги окружности соответствует, таким образом, отрезку M1PA; радиус R 1 ' 2 K дуги окружности 1' соответствует отрезку M1,PI.

В другой особой форме исполнения участок профиля шнекового элемента, применяемого согласно изобретению, между точками РA и PI состоит ровно из трех дуг окружности. Таким образом приобретается дополнительная степень свободы, а в области точки РA, очищающей стенку цилиндра, профиль можно выполнить тоньше, выбрав меньший радиус, что позволяет дополнительно уменьшить диссипацию энергии.

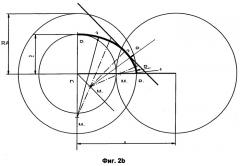

Фиг. На фиг.2b в качестве примера показан участок профиля двухходового шнекового элемента, применяемого согласно изобретению, состоящий из трех дуг окружностей. Радиус R1, присоединяющейся в точке РА, можно свободно выбирать в пределах 0 < R 1 < R 1 2 K . Центр ее M1 лежит на соединительном отрезке D-РA.

Дуга окружности 3, присоединяющейся в точке PI, имеет радиус P3=А-R1. Центр ее М3 лежит на соединительном отрезке D-PI.

Между двумя этими дугами окружности размещается (с возможностью непрерывного дифференцирования) дуга окружности 2 с радиусом R2=А/2. Центр ее М2 располагается на расстоянии A/2-R1 от точки P1 и на расстоянии Р3-А/2 от точки М3.

Дуга окружности 1 ограничена с одной стороны РА, а с другой - точкой пересечения с прямой, проходящей через P1 и Р2.

Дуга окружности 3 ограничена с одной стороны PI, а с другой - точкой пересечения с прямой, проходящей через M2 и М3.

В силу свободы выбора одного из радиусов R1 или R3 возможно сконструировать для заданного межосевого расстояния А различные шнековые профили, применяемые согласно изобретению, с точной очисткой скоблением. Это также позволяет конструировать асимметричные профили шнеков, применяемые согласно изобретению, для чего в каждом случае на соответствующих секторах профиля шнека, имеющих размер 360°/(2·Z) на обоих валах предусматривается один и тот же профиль шнека, а сектора размера 360°/(2·Z) на одном валу, однако, формируют по-разному. Такие конструкции имеют смысл тогда, когда перемещаемый материал в рамках задачи по диспергированию необходимо подвергнуть специальной деформации, например, медленному сжатию с последующим быстрым расширением.

Шнековые элементы, которые в пределах участка профиля размером 360°/(2·Z) образованы более чем тремя дугами окружности, также являются предметом настоящего изобретения. Согласно изобретению дуги окружности в начальных и конечных точках переходят друг в друга по касательной (тангенциально).

Отношение RA=rа/а наружного радиуса шнекового элемента к межосевому расстоянию а для двухходовых шнеков, применяемых согласно изобретению, предпочтительно составляет от 0,54 до 0,7, а особо предпочтительно - от 0,58 до 0,63, для трехходовых шнеков оно предпочтительно находится в пределах между 0,53 и 0,57, а особо предпочтительно - между 0,54 и 0,56, а для четырехходовых шнеков предпочтительны значения от 0,515 до 0,535.

Шнековые элементы, применяемые согласно изобретению, можно выполнять как транспортировочные элементы, или как месильные элементы, или как смешивающие элементы.

Транспортировочный элемент, как известно, отличается тем (см., например, [1], стр.227-248), что профиль шнека непрерывно поворачивается в осевом направлении и продолжается подобно винту. При этом Транспортировочный элемент может быть правым или левым. Шаг t транспортировочного элемента может, например, принимать значения от 0,1 до 10 величин наружного диаметра, причем под шагом подразумевают длину по оси, необходимую для полного оборота профиля шнека. Величина шага t предпочтительно находится в пределах от 0,3 до 3 значений наружного диаметра. Из практических соображений транспортировочному элементу предпочтительно придают длину, получаемую при умножении t/Z на целое число.

Месильный элемент, как известно, отличается тем (см., например, [1], стр.227-248), что профиль шнека ступенчато продолжается в осевом направлении в форме месильных дисков. Расположение месильных дисков может быть правоходным, левоходным или же нейтральным. Длина месильных дисков по оси предпочтительно находится в пределах от 0,02 до 2 значений наружного диаметра. Расстояние между двумя месильными дисками по оси предпочтительно находится в пределах от 0,001 до 0,1 значений наружного диаметра.

Смесительные элементы, как известно (см., например, [1], стр.227-248), формируют путем изготовления транспортировочных элементов с проемами в гребнях шнеков. Смесительные элементы могут быть правоходными или левоходными. Величина их шага t предпочтительно находится в пределах от 0,1 до 10 значений наружного диаметра. Из практических соображений смесительному элементу, аналогично транспортировочному, предпочтительно придают длину, получаемую при умножении t/Z на целое число. Предпочтительно, чтобы проемы имели форму U-образного или v-образного паза. Если смесительный элемент переделывают из активного в транспортировке элемента, то пазы предпочтительно выполняют с противоположным друг другу направлением перемещения или параллельно оси.

Предпочтительные материалы, из которых состоят шнековые элементы, - это различные сорта стали, в особенности азотированные стали, хромистые, инструментальные и нержавеющие стали, а также металлические композиты, изготовленные методом порошковой металлургии на основе железа, никеля или кобальта.

Шнековые элементы, применяемые согласно изобретению, образуют в многовальных шнековых машинах с попарно вращающимися в одном направлении и попарно точно очищающими друг друга скоблением шнековыми валами сплошной канал по всей их образующей. При этом ширина канала попеременно увеличивается и уменьшается. Такой канал называют также каналом конвергентно-дивергентного типа. Во время работы в таком конвергентно-дивергентном канале по всей его длине имеется сочетание тангенциального и растягивающего потока, дающее очень высокую эффективность диспергирования. В сравнении с обычными шнековыми элементами нынешнего технического уровня, имеющими в профиле перегиб, энергопоступление уменьшается.

Круглые диски с эксцентрическим расположением также образуют конвергентно-дивергентный канал. Размер участка образующей применяемых согласно изобретению шнековых элементов, отличающегося очень узкой щелью, однако, меньше, чем у круглых дисков с эксцентриковым расположением. Поэтому поступление энергии в многовальных шнековых машинах при реализации этого способа с применяемыми согласно изобретению шнековыми элементами снижено в сравнении с применением круглых дисков с эксцентриковым расположением.

Специалисту известно, что шнековые профили с прямой очисткой скоблением нельзя непосредственно вставить в двухшнековый экструдер, наоборот, между шнековыми элементами и корпусом и между самими шнеками должен быть промежуток (зазор, люфт). Слишком большие зазоры уменьшают эффект самоочистки и отрицательно влияют на способность к перемещению и на повышение давления. Слишком малые зазоры повышают энергоподачу и ведут к нежелательному повышению температуры пластических масс. В шнековых профилях шнековых элементов, применяемых согласно изобретению, возможны зазоры, составляющие величину в пределах от 0,001 до 0,1 относительно диаметра профиля шнека, предпочтительно от 0,002 до 0,05, а особо предпочтительно - от 0,004 до 0,02. Как известно специалисту, зазоры между шнеком и корпусом могут отличаться от зазоров между шнеками либо же быть одинаковы. Зазоры также могут быть постоянны или варьировать в заданных пределах. Также возможно сдвигать профиль шнека в пределах зазоров. Специалисту известны методы, предназначенные для того, чтобы вывести профиль шнека с зазором из заданного профиля шнека с точной очисткой скоблением. Возможные методики, предназначенные для этих целей, - это, например, описанная в [1], начиная со стр.28, возможность увеличения межосевого расстояния, эквидистанты продольного сечения или пространственной эквидистанты, причем все они известны специалисту. При увеличении межосевого расстояния конструируют профиль шнека с меньшим диаметром и раздвигают на величину зазора между шнеками. В методе с эквидистантой продольного сечения кривую профиля в продольном сечении (параллельно оси вращения данного элемента) сдвигают на половину зазора между шнеками перпендикулярно кривой профиля внутрь, в направлении оси вращения. В методе с использованием пространственной эквидистанты, исходя из пространственной кривой, по которой истираются шнековые элементы, шнековый элемент уменьшают на половину величины зазора между двумя шнеками в направлении, перпендикулярном плоскостям профилей с точной очисткой скоблением. Предпочтительно применять эквидистанту продольного сечения и пространственную эквидистанту, особо предпочтительно пространственную эквидистанту.

Далее следует пояснение изобретения на основании примеров и фигур, однако, оно не ограничивается таковыми.

Имеет смысл работать с безразмерными величинами, чтобы упростить применение в экструдерах различных размеров. В качестве референтного размера для геометрических величин, как то: длин и радиусов, имеет смысл использовать межосевое расстояние а, поскольку изменить эту величину у экструдера невозможно.

В отношении фигур справедливы следующие положения: Начало координат х и y располагается в центре вращения одного из валов. Значения всех углов приведены в радианах. Все остальные размеры нормированы на межосевое расстояние и представлены прописными буквами: А=а/а; Rj=r/а; RA=rа/а; RI=ri/a, Т=t/a и т.д. Мх и My - это абсцисса центра дуги окружности, создающей профиль, R - это радиус дуги окружности, нормированный на межосевое расстояние а, а α - это угловой размер дуги окружности. Прочие обозначения: RG - нормированный радиус корпуса, RV - нормированный виртуальный радиус корпуса, RA - нормированный наружный радиус профиля с точной очисткой скоблением, RF - нормированный наружный радиус подлежащего изготовлению шнека, S - нормированный люфт (зазор) между шнеками, D - нормированный зазор между шнеком и корпусом, VPR - нормированный модуль сдвига профиля, VPW - угол сдвига профиля в радианах, VLR - нормированный модуль сдвига левого вала, VLW -