Углеродный материал с покрытием из карбида тугоплавкого металла и способ его получения

Иллюстрации

Показать всеИзобретение относится к области получения на углеродных материалах защитных покрытий и может быть использовано при изготовлении элементов (нагревателей, держателей) высокотемпературных печей для реализации процессов карбо- или металлотермического восстановления металлов из их окислов. Согласно изобретению углеродный материал с покрытием из карбида тугоплавкого металла, включающий углеродную подложку и покрывающий слой, имеет сформированный на углеродной подложке промежуточный слой из углерода и карбида титана и покрывающий слой из карбидов титана и/или циркония переменного состава поверх промежуточного слоя. Способ получения указанного материала включает формирование на углеродной подложке промежуточного слоя покрытия из шликера, приготовленного из оксида титана и вакуумного масла с последующей термообработкой в атмосфере углеводородов и инертного газа, при температуре 1150-1250°С. Покрывающий слой покрытия формируют из слоя засыпки порошка титановой губки или циркония при температуре 1700-1900°С в вакууме. Использование заявленного углеродного материала с покрытием обеспечивает повышение стойкости к окислению углеродного материала в условиях высокотемпературных вакуумных процессов. Наличие промежуточного слоя смягчает различие в физических свойствах и препятствует образованию трещин, отслоению и разрушению покрытия при термоциклировании. 2 н. и 6 з.п. ф-лы, 2 пр., 4 ил.

Реферат

Изобретение относится к области получения на углеродных материалах защитных покрытий, в частности из тугоплавких металлов, и может быть использовано при изготовлении элементов (нагревателей, держателей и др.) высокотемпературных печей для реализации процессов карбо- или металлотермического восстановления металлов из их оксидов.

Углеродные материалы, будучи прекрасным конструкционным материалом, подвергаются реакциям окисления при температурах, больше или равных 450°С, газификации при температурах 800-1000°С под воздействием водяного пара, углекислого газа, вследствие чего происходит разрушение этих материалов в течение короткого периода времени. С целью повышения стойкости к окислению в качестве материалов, применяемых в металлургических печах, используют композиционные углеродные материалы, защищенные карбидными покрытиями различных тугоплавких металлов.

Известен углеродный материал с покрытием из карбида тугоплавкого металла и способ его получения (патент РФ №2337899, МКИ C04B 41/87, 07.02.2006).

Углеродный материал с покрытием из карбида тугоплавкого металла включает углеродную подложку и покрытие, состоящее из покрывающего и промежуточного слоев. Промежуточный слой сформирован на углеродной подложке и включает углерод и тантал, соотношение С/Та уменьшается от углеродной подложки к покрывающему слою. Покрывающий слой сформирован через промежуточный слой на углеродной подложке. Покрывающий слой имеет толщину 10-100 мкм и состоит из множества плотно собранных микрокристаллов тантала.

Способ получения указанного материала включает формирование на углеродной подложке промежуточного слоя и формирование на промежуточной слое покрывающего слоя методом химического осаждения из паровой фазы с дальнейшей термообработкой при температуре 1600-2400°C.

Недостатком способа является дороговизна и трудоемкость, оправданная только при изготовлении сложных полупроводниковых приборов.

Известен углеродный материал с покрытием из карбида тугоплавкого металла и способ его получения (патент Японии №2008201611, МКИ C04B 41/87, 04.09.2008).

Углеродный материал включает углеродную подложку и покрывающий, сформированный непосредственно на углеродной подложке, слой из карбида титана.

Способ получения указанного материала включает покрытие углеродной подложки металлическим титаном и нагрев до температуры плавления титана в высокочастотной индукционной камере с целью проникновения расплавленного титана в поры углеродной подложки. При этом происходит реакция взаимодействия титана с углеродом подложки и образуется слой карбида титана.

Недостатком способа является ограничение его применения при температурах выше 1000°С в условиях термоциклирования из-за разности коэффициентов термического расширения карбида титана и углеродной подложки, в связи с чем допускается отслоение покрытия или трещинообразование, т.е. потеря защитных свойств покрытия. Непрямым доказательством этого является то, что авторы приводят результаты испытаний при температуре 600°С.

Известен углеродный материал с покрытием из карбида тугоплавкого металла и способ его получения (Пат. США 5534293, МКИ C04B 41/87, 3.09.07.1996).

Углеродный материал с покрытием из карбида тугоплавкого металла включает углеродную подложку и покрывающий слой из карбида гафния, сформированный непосредственно на углеродной подложке.

Способ получения указанного материала включает формирование на поверхности углеродной подложки покрывающего слоя карбида гафния из шликера, содержащего металлический гафний в жидкости - носителе, с последующей термообработкой в вакуумной печи для инициирования реакции гафния в шликере и получения слоя карбида гафния на углеродной подложке. Для получения полного и плотного покрытия аналогичным способом наносят новый покрывающий слой шликера с последующей термообработкой. Жидкость носитель - органическое лакирующее транспортное средство, которое может содержать нитроцеллюлозу, ацетон, и тиксотроп для уплотнения консистенции шликера. Термообработку углеродной поверхности проводят в вакууме 10-5 торр или меньше, при температуре выше температуры плавления гафния ~2399°С (Тпл. гафния ~2227°С).

Обработанная поверхность обнаруживает улучшенные свойства для компонентов систем управления высокотемпературного газового потока. Способ полезен для клапанов и трубок, имеющих сложную внутреннюю поверхностную геометрию.

Недостатком способа является необходимость применения высоких температур термообработки шликера. Это затрудняет реализацию способа, особенно в печах с нагревателями из вольфрама, для которых атмосфера продуктов разложения карбонизующегося компонента шликера является губительной.

Наиболее близким по технической сущности является углеродный материал с покрытием из карбида тугоплавкого металла и способ его получения, описанный в патенте WO 2007087481A, МКИ B015D 3/02; В32В 9/00, з. 02.08.2007).

Углеродный материал с покрытием из карбида тугоплавкого металла включает углеродную подложку и покрывающий слой из силикокарбида титана и карбидов титана и кремния, сформированный непосредственно на углеродной подложке.

Способ получения указанного материала включает формирование на поверхности углеродной подложки покрывающего слоя из силикокарбида титана и карбидов титана и кремния путем нанесения шликера, состоящего из порошка дисилицида титана и основной среды, и последующую термообработку при температуре от 1200°С до 1800°С в вакууме.

Назначение основной среды шликера - доставка и равномерное распределение твердой составляющей на поверхность углеродного материала. Эта среда может быть раствором фенольной смолы, фураном, винилидендхлоридом или определенного типа каучуком. Важной особенностью такой среды является способность выделять элементарный углерод при термораспаде в инертной среде или вакууме. Схема превращения шликера в антиокислительное покрытие для создания стойкого к окислению углеродного композиционного материала при избытке углерода выглядит следующим образом:

TiSi2+3С→xTiC+ySiC+zTi3SiC2

Как следует из схемы, в состав покрывающего слоя входят карбиды титана и кремния, а также силикокарбид титана. Такой состав вполне пригоден для защиты углеродных материалов от высокотемпературного окисления на воздухе, например, в авиационных тормозах, где наличие карбида кремния придает ему дополнительную устойчивость к окислению. При окислении карбида кремния образующийся расплавленный диоксид кремния заполняет трещины и препятствует проникновению кислорода к углеродной подложке.

Недостатком указанного углеродного материала и способа его получения является присутствие кремния в покрытии. В условиях высокотемпературных вакуумных процессов, сопровождающихся выделением агрессивных газов, присутствие кремния нежелательно в связи с его высокой летучестью. Применение в вакуумных печах нагревателей, в состав которых входит карбид кремния, ограничено температурой 1100°С при остаточном давлении 10-4 мм рт.ст. (Рубинчик Л.Е. Электропечи с нагревателями из карбида кремния. М.: Энергия, 1975, с.12).

К недостаткам можно отнести также применение высоких температур. Это общий недостаток шликерного способа нанесения карбидных покрытий с использованием карбонизующихся органических веществ. При этом выбор основной среды шликера ограничен природой карбонизующегося полимера, которая определяет количество свободного углерода, выделяющегося при термораспаде. Из списка пригодных полимеров исключаются не карбонизующиеся полимеры (полистирол, полиметакрилат, полиэтилен и другие).

Кроме того, авторы не приводят данные об окислительной стойкости полученного материала, что также следует считать недостатком.

Задача настоящего изобретения состоит в разработке углеродного материала с покрытием из карбида тугоплавкого металла и способа его получения, обеспечивающих повышение стойкости к окислению углеродного материала в условиях высокотемпературных вакуумных процессов, сопровождающихся выделением агрессивных газов, например, процессов карбо- или металлотермического восстановления металлов из их оксидов.

Поставленная задача достигается тем, что в углеродном материале с покрытием из карбида тугоплавкого металла, включающим углеродную подложку и покрывающий слой, согласно изобретению, покрытие имеет сформированный на углеродной подложке промежуточный слой из углерода и карбида титана, а покрывающий слой, состоящий из карбидов титана (TiCx) и/или циркония (ZrCy) переменного состава, сформирован на промежуточном слое.

В способе получения углеродного материала с покрытием из карбида тугоплавкого металла, включающим формирование на углеродной подложке слоя покрытия путем нанесения шликера, приготовленного из титаносодержащего компонента и основной среды с последующей термообработкой, согласно изобретению, в шликере в качестве титаносодержащего компонента используют оксид титана, а в качестве основной среды - вакуумное масло, при этом из шликера получают промежуточный слой покрытия после термообработки в атмосфере, состоящей из углеводородов, например ацетилена, и инертного газа, например аргона, при температуре 1150-1250°С, а покрывающий слой покрытия формируют из слоя засыпки порошка титановой губки или циркония при температуре 1700-1900°С в вакууме при остаточном давлении не выше 10-2 мм рт.ст.

При этом шликер состоит из оксида титана, смешанного с вакуумным маслом в соотношении 15-30%, масс (TiO2):85-70%, масс вакуумного масла.

Причем на промежуточный слой покрытия наносят слой порошков титановой губки или циркония толщиной 1-3 мм.

Кроме того, продолжительность формирования промежуточного слоя покрытия, осуществляемого при температурах 1150-1250°С, составляет 2-3 часа, из которых 60-90 мин. занимает нагрев до температуры процесса, продолжительность формирования покрывающего слоя покрытия, осуществляемого при температурах 1700-1900°С, составляет 2-3 часа, из которых 60-90 мин. занимает нагрев до температуры процесса и При этом промежуточный слой имеет толщину не менее 20 мкм, покрывающий слой - 50-70 мкм.

Выполнение предлагаемого углеродного материала с покрытием из карбида тугоплавкого металла и способа его получения позволяет повысить стойкость углеродного материала к окислению за счет наличия промежуточного слоя из углерода и карбида титана между углеродной подложкой и покрывающим слоем из карбидов титана или циркония. Присутствие промежуточного слоя в покрытии смягчает различие в физических свойствах, таких как тепловое расширение, несоответствие параметров кристаллической решетки углеродной подложки и покрывающего слоя покрытия. Это препятствует образование трещин, отслоению и разрушению покрытия при термоциклировании.

Промежуточный слой покрытия формируется из шликера, приготовленного из оксида титана и вакуумного масла марки ВМ-1 в качестве основной среды, после термообработки в атмосфере, состоящей из углеводородов, например ацетилена, и инертного газа, например аргона, при температуре 1150-1250°С. Объемное соотношение порошка оксида титана (15-30%, масс.) и основной среды - вакуумного масла (85-70%, масс.) является таковым, чтобы обеспечить нанесение шликера покраской, разбрызгиванием, окунанием и т.д..

Во время термообработки шликера происходит превращение оксида титана в карбид в результате взаимодействия с продуктами каталитического разложения углеводородов вакуумного масла. При этом образуется пористый слой из карбида титана и остаточного углерода, равномерно распределенных в объеме промежуточного слоя. Структура полученного промежуточного слоя позволяет снизить внутреннее напряжение между подложкой и покрывающим слоем, возникающее во время нагревания вследствие различных уровней расширения и усадки между углеродной подложкой и покрывающим слоем.

Особое значение имеет выбор вакуумного масла в качестве жидкости - носителя шликера. Вакуумное масло представляет собой смесь углеводородов с различной молекулярной массой и различной температурой кипения. Считается, что температура кипения вакуумного масла ВМ-1 составляет 140÷50°С, давление пара при этом равно 1,33Ра. Вакуумное масло является в принятом смысле некарбонизирующимся органическим веществом (ГОСТ 8852-74). Однако в смеси с оксидами тугоплавких металлов при температуре больше 800°С имеет место каталитический термораспад углеводородов масла с образованием углерода и водорода по схеме:

C m H n → x C + ( 1,5 − 2 ) x H 2 + ( 1 − x ) C m H n ↑ , (1)

где x - степень превращения углеводородов в массовых долях. В случае вакуумного масла m=5-17, n=12-36.

Выделение водорода позволяет объяснить низкую температуру образования карбидов титана. Так, например, было показано, что выдержка даже при температуре 850°С смеси оксида титана и вакуумного масла в вакууме приводит, по данным рентгеноструктурного анализа, к появлению следов карбида титана. Выделяющийся водород восстанавливает оксид титана до термодинамически нестабильной закиси титана, которая сразу же реагирует с активными частицами углерода, образуя карбид титана. Образующиеся при этом пары воды легко уходят из горячей реакционной зоны и конденсируются на холодных стенках вакуумной печи. Имеющий место процесс образования карбида титана можно представить в виде следующей схемы:

T i O 2 H 2 → T i O + H 2 O ↑ + 2 C → T i C + C O ↑ (2)

Таким образом, некарбонизующаяся смесь углеводородов вакуумного масла в смеси с оксидом титана является источником углерода и водорода для образования карбида титана при сравнительно низких температурах. В карбиде титана может присутствовать непрореагировавший углерод, остаток углеводородов уходит из зоны реакции на холодные стенки вакуумной камеры.

Присутствие небольшого количества ацетилена в объеме вакуумной печи создает благоприятную восстановительную среду для основного процесса, так как ацетилен при температуре выше 700÷800°С распадается с образованием углерода и водорода [Миллер С.А. Ацетилен, его свойства, получение и применение Химия, 1969, с.680.].

Выбор температурного интервала термообработки шликера 1150-1250°С обусловлен формированием промежуточного слоя, так как ниже 1150°С восстановление оксида титана происходит не полностью. Соотношение углерода и карбида металла в выбранном температурно-временном диапазоне изменяется ориентировочно от 2:1 (для 1150°С) до 1:2 (для 1250°С), что позволяет сформировать промежуточный слой. Время нагрева и выдержки (продолжительность процесса 2-3 часа, из которых 60-90 мин. занимает нагрев до температуры процесса) определены как достаточные для формирования промежуточного слоя толщиной до 20 мкм.

Покрывающий слой покрытия формируется на поверхности промежуточного слоя плавлением слоя порошков титановой губки или циркония при температурах 1700-1900°С в вакууме. При этом заполняются открытые поры промежуточного слоя, и происходит реакция расплава металлического титана или циркония с излишками углерода промежуточного слоя. Образуется сплошной газонепроницаемый покрывающий слой, состоящий из карбида титана и/или карбида циркония переменного состава. Покрывающий слой надежно закреплен на промежуточном слое благодаря «якорному» эффекту и через промежуточный слой связан с углеродной подложкой.

Температурный интервал 1700-1900°С и давление (не выше 1*10-2 мм рт. ст.) выбраны с учетом возможности испарения металлов (прежде всего титана). Время термообработки (2-3 часа, из которых 60-90 мин. занимает нагрев до температуры процесса) слоя засыпки металлических порошков (1-3 мм) обусловлено полнотой протекания процесса образования карбидов титана или циркония. Это обеспечивает получение слоя карбидов толщиной 50-70 мкм.

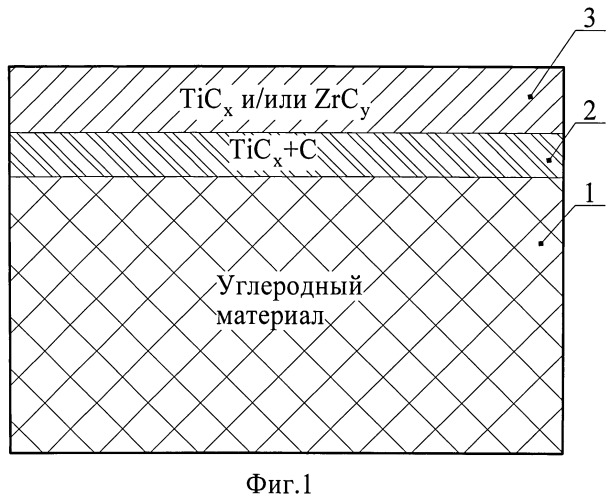

Для пояснения изобретения приводятся примеры выполнения предлагаемого способа получения углеродного материала с покрытием из карбида тугоплавкого металла со ссылкой на прилагаемые чертежи, на которых:

на фиг.1 представлена схема углеродного материала с промежуточным и покрывающим слоями согласно настоящему изобретению;

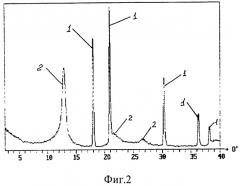

на фиг.2 - дифрактограмма образца углеродного материала с промежуточным слоем из карбида титана после термообработки образца с нанесенным шликером;

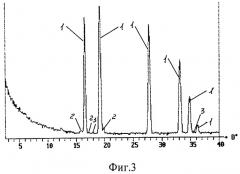

на фиг.3 - дифрактограмма образца углеродного материала с покрывающим слоем после термообработки образца с засыпкой порошка циркония;

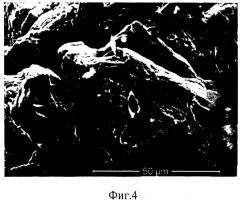

на фиг.4 - микрофотография поверхности углеродного образца, обработанного по настоящему способу, с покрывающим слоем из карбида циркония.

Предлагаемый углеродный материал с покрытием из карбида тугоплавкого металла и способ его получения был опробован экспериментально с использованием следующих материалов:

- углерод-углеродного композиционного материала УУКМ марки КМ-2 (ТУ ИКМ 002-1999) с плотностью 1,27-1,48 г/см3 и открытой пористостью 25%;

- порошка оксида титана по ТУ У 24.1-05766356-054:2005 с массовой долей рутила не менее 97%;

- порошка титановой губки марки ТГ-90 ГОСТ 17746-96 ″Титан губчатый″ с размерами частиц 70+12 мм;

- порошка циркония производства ОАО ″Чепецкий механический завод (состав по контролируемым примесям: азот - не более 60 ppm, углерод - не более 200 ppm; водород - не более 15 ppm; кислород - не более 1000 ppm; медь - не более 70 ppm).

Образцы УУКМ представляли собой пластинки с размерами 70×25×6 мм и массой 11,9 г.

Термические процессы проводили в вакуумной печи ВС-16-22.

Пример 1.

Готовят шликер на основе вакуумного масла ВМ-1, содержащий 20%, масс порошка оксида титана, тщательным перемешиванием в течение 3-х часов. Шликер наносят кистью на поверхность 1 образца УУКМ. Образец с нанесенным шликером помещают в вакуумную печь, откачивают ее, создают невзрывоопасную газовую атмосферу напуском аргона до давления 26,6 кПа и последующим напуском ацетилена до суммарного давления 35 кПа и ведут нагрев при температуре процесса 1200°С в течение 2-3 часов, из которых 60-90 мин. занимает нагрев до температуры процесса, с последующим охлаждение до комнатной температуры.

Для формирования покрывающего слоя 3 на промежуточный слой 2 насыпают слой порошка титановой губки толщиной 1÷3 мм, после чего образец помещают в вакуумную печь, проводят вакуумную откачку до давления не выше 1*10-2 мм. рт. ст. и нагревают до температуры 1700°С в течение 60-90 мин. с выдержкой такой же продолжительности (фиг.1).

Пример 2.

Промежуточный слой готовят так, как показано в примере 1. Углеродный образец 1 с нанесенным шликером помещают в вакуумную печь, откачивают ее, создают невзрывоопасную газовую атмосферу, состоящую из смеси аргона и ацетилена, и ведут нагрев при температуре процесса 1150-1250°С в течение 2-3 часов, из которых 60-90 мин. занимает нагрев до температуры процесса, с последующим охлаждение до комнатной температуры.

Для формирования покрывающего слоя 3 на промежуточный слой 2 насыпают слой порошка циркония. Толщина нанесенного слоя порошка 1-3 мм. Режим термообработки: откачка до остаточного давления 10-2 мм рт. ст., нагрев до температуры 1900°С в течение 60 мин., выдержка при этой температуре в течение 90 мин., неконтролируемое охлаждение (фиг.1). На фиг.4 приведена микрофотография поверхности углеродного образца с покрывающим слоем из карбида циркония (растровая электронная микроскопия). Дефекты сплошности покрытия (трещины и др.) на поверхности не наблюдаются.

После каждой термообработки исследовали фазовый состав промежуточного и покрывающих слоев покрытия на базе дифрактометра ДРОН-2,0. Анализ полученных дифрактограмм (фиг.2 и 3) проводили с помощью программы «XRAYAN» и базы данных PDF POWDER DIFFRACTION.

На дифрактограмме образца с промежуточным слоем (фиг.2) обозначены рентгеновские линии фазовой принадлежности: 1 - TiC; 2 - графит (ось абсцисс - угол Вульфа-Брэгга, ось ординат - относительная интенсивность рентгеновских линий). На поверхности образца идентифицированы карбид титана (тригональная сингония) и углерод, количественное соотношение: TiC/C=1,8/1. Толщина промежуточного слоя, определенная по изменению фокусного расстояния (резкости) микротвердомером ПМТ-3, составила 20 мкм.

На дифрактограмме образца с покрывающим слоем из засыпки циркония (фиг.3), ось абсцисс - угол Вульфа-Брэгга, ось ординат - относительная интенсивность рентгеновских линий) были идентифицированы следующие фазы: карбид циркония ZrC0,7, тригональный (упорядоченный) и кубический карбид титана, углерод (количественный фазовый анализ не является информативным из-за поглощения рентгеновских лучей при послойном расположении фаз). Общая толщина покрытия, оцениваема описанным выше способом, составила 70-90 мкм.

Стойкость к окислению опытных образцов с покрытиями из карбида титана или циркония оценивали по потере массы образца. Испытания на стойкость к окислению проводили в муфельной печи на воздухе при температуре 700°С в течение пяти часов. Принудительный поток воздуха не создавали. Изменение массы определяли на лабораторных электронных весах AJH - 620 СЕ, точность ±0,005 г. Результаты испытаний образцов показали, что стойкость образов, на которых слой карбида формируется с образованием переходной зоны в 7-10 раз превосходит стойкость образцов из исходного УУКМ и более чем в 2 раза стойкость образцов, на которых слой карбида был сформирован без промежуточного слоя. При температуре испытаний 1000°С стойкость образцов, полученных без промежуточного слоя, не отличается от исходных образцов. Наличие промежуточного слоя под слоем карбидов увеличивает стойкость в этих условиях в 2-2,5 раза.

Предложенный углеродный материал с покрытием из карбида тугоплавкого металла и способ его получения по сравнению с известными позволит повысить стойкость к окислению углеродного материала в условиях высокотемпературных вакуумных процессов, сопровождающихся выделением агрессивных газов, например, процессов карбо- или металлотермического восстановления металлов из их окислов.

1. Углеродный материал с покрытием из карбида тугоплавкого металла, включающий углеродную подложку и покрывающий слой, отличающийся тем, что покрытие имеет сформированный на углеродной подложке промежуточный слой из углерода и карбида титана, а покрывающий слой, состоящий из карбидов титана (TiCx) и/или циркония (ZrCy) переменного состава, сформирован на промежуточном слое.

2. Способ получения указанного материала, включающий формирование на углеродной подложке слоя покрытия путем нанесения шликера, приготовленного из титаносодержащего компонента и основной среды с последующей термообработкой, отличающийся тем, что в шликере в качестве титаносодержащего компонента используют оксид титана, а в качестве основной среды - вакуумное масло, при этом из шликера получают промежуточный слой покрытия после термообработки в атмосфере, состоящей из углеводородов, например ацетилена, и инертного газа, например аргона, при температуре 1150-1250°С, а покрывающий слой покрытия формируют из слоя засыпки порошка титановой губки или циркония при температуре 1700-1900°С в вакууме при остаточном давлении не выше 10-2 мм рт.ст.

3. Способ по п.2, отличающийся тем, что шликер состоит из оксида титана, смешанного с вакуумным маслом в соотношении 15-30% масс. (TiO2) : 85-70% масс. вакуумного масла.

4. Способ по п.2, отличающийся тем, что на промежуточный слой покрытия наносят слой порошка титановой губки или циркония толщиной 1-3 мм.

5. Способ по п.2, отличающийся тем, что продолжительность формирования промежуточного слоя покрытия, осуществляемого при температурах 1150-1250°С, составляет 2-3 часа, из которых 60-90 мин занимает нагрев до температуры процесса.

6. Способ по п.2, отличающийся тем, что промежуточный слой имеет толщину не менее 20 мкм.

7. Способ по п.2, отличающийся тем, что продолжительность формирования покрывающего слоя покрытия, осуществляемого при температурах 1700-1900°С, составляет 2-3 часа, из которых 60-90 мин занимает нагрев до температуры процесса.

8. Способ по п.2, отличающийся тем, что покрывающий слой имеет толщину 50-70 мкм.