Способ восстановления наружной рабочей поверхности деталей из белого чугуна

Иллюстрации

Показать всеИзобретение относится к области восстановления изношенных в процессе эксплуатации деталей методом наплавки и может быть применено на ремонтных предприятиях, занимающихся реновацией деталей, например толкателя клапана двигателя внутреннего сгорания. Способ включает удаление дефектов и следов износа с поверхности изделия методом электрохимической обработки с подачей электролита через трубчатые электроды-инструменты, индукционную наплавку белого чугуна на стальную основу и отпуск при 350°С для снятия напряжений, а после шлифовки наплавленной поверхности проводят ее оксидирование в увлажненной азотной атмосфере при температуре 450±5°С и расходе воды 1,0-1,4 л/ч. Изобретение позволяет восстанавливать изношенную наружную поверхность из белого чугуна слоистых металлокомпозитных деталей со стальной основой с получением бездефектного наплавленного слоя, обладающего высокой износо- и задиростойкостью. 1 табл., 9 ил.

Реферат

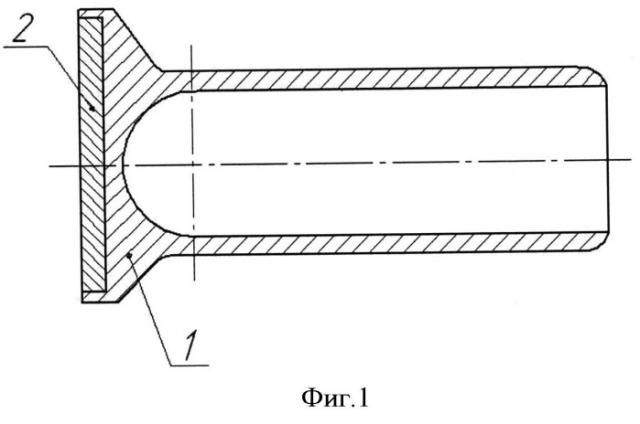

Изобретение относится к области восстановления изношенных в процессе эксплуатации деталей методом наплавки и может быть применено на ремонтных предприятиях, занимающихся реновацией деталей, и использоваться для восстановления наружной рабочей поверхности деталей из белого чугуна, например толкатель клапана двигателя внутреннего сгорания (ДВС) (фиг.1), представляющего собой слоистый металлокомпозит в виде стальной основы и наплавки из износостойкого белого чугуна. На поясняющем рисунке (фиг.1) изображен общий вид толкателя клапана, где 1 - сталь 35 «Селект»; 2 - белый чугун.

Известен способ восстановления наплавкой поверхности деталей из легированных сталей с высоким содержанием углерода. Наплавку проводят плавящимся от дуги горения электродом с подачей в жидкую ванну присадочной проволоки, изолированной от тока [см. описание изобретения RU 2403138 С1, МПК В23Р 6/04, В23К 9/04].

Недостатком известного способа является наследование наплавленным слоем дефектов (окислы, поры и т.д.), образованных на изношенной поверхности деталей при эксплуатации. Кроме того, за счет высокой температуры в зоне горения дуги происходит не только расплавление, но и перегрев жидкого чугуна при наплавке, что приводит к образованию пор и трещин в наплавленном слое и зоне сплавления разнородных материалов.

Известен способ восстановления изделий, включающий механическую обработку изношенной поверхности лезвийным инструментом в ремонтный размер, наплавку и последующую обработку в номинальный размер [Азаматов Р.А., Дажин В.Г. и др. Восстановление деталей автомобиля КАМАЗ / под ред. В.Г. Дажин - Наб. Челны, 1994, с.100-101].

Недостаток указанного способа состоит в невозможности его использования для металлокомпозитных изделий типа «сталь-износостойкий белый чугун» из-за низкой стойкости и поломки режущего инструмента при обработке поверхности деталей из белого чугуна вследствие высокой твердости сплава сопоставимой с твердостью инструмента из быстрорежущих марок сталей. Применение смягчающей термической обработки (отжиг белого чугуна на ковкий) перед механической обработкой для деталей из слоистых металлов неприемлемо из-за изменения физико-механических свойств и размеров стальной основы детали.

Известны способы обработки деталей из высокотвердых (80-90 HRA) сплавов методом электрохимической обработки с использованием подпружиненного вращающегося электрод-инструмента выполненного в виде полого корпуса с электролитоподводящим каналом и устройством для удаления продуктов обработки в виде сменных режущих инструментов, установленных в пазах с возможностью их перемещения в направлении рабочей поверхности [см. описание изобретения к а.с. №1279766, кл. В23Н 5/10].

Недостатком этого изобретения является низкая производительность обработки высокотвердых сплавов и сложность используемого электрода-инструмента.

Наиболее близким решением по технической сущности и достигаемому эффекту к заявленному является способ восстановления изделий, включающий дефектацию изношенных деталей по величине и характеру износа рабочей поверхности, подготовку деталей к наплавке путем очистки изношенной поверхности и ее механической обработки для удаления дефектов и следов износа, электродуговую наплавку износостойким материалом и шлифовку наплавленной поверхности в номинальный размер [Новиков А.Н. Восстановление и упрочнение деталей автомобилей: Учебное пособие / А.Н. Новиков, М.П. Стратулат, А.Л. Севостьянов - Орел: ОрелГТУ, 2006, - 322 с. с ил.].

Недостатком данного способа является:

- невозможность обработки лезвийным инструментом поверхности изношенной детали из-за сохранения на ней износостойкого материала с высокой твердостью;

- низкое качество наплавленного слоя белого чугуна из-за высоких температур в зоне горения дуги при расплавлении чугуна и его наплавке на стальную основу;

- пониженная износостойкость детали из-за задиров в зоне контакта трущихся деталей «кулачок распредвала - толкатель клапана».

Заявляемое изобретение направлено на восстановление наружной рабочей изношенной поверхности из белого чугуна слоистых металлокомпозитных деталей типа «сталь-чугун» с получением бездефектного наплавленного слоя, обладающего высокой износо- и задиростойкостью и полностью сохраняющего свойства и геометрические параметры стальной основы детали.

Предлагаемый способ восстановления деталей включает дефектацию деталей после их эксплуатации по величине и форме износа рабочей поверхности, подготовку деталей к наплавке путем очистки моющим раствором и удаления дефектов и следов износа с поверхности изделия методом элекрохимической обработки с подачей электролита в два этапа через трубчатые электроды-инструменты, индукционную наплавку белого чугуна на стальную основу детали, отпуск при 350°C для снятия напряжений, шлифовку в номинальный размер наплавленной поверхности и оксидирование в увлажненной азотной атмосфере при температуре 450±5°C и расходе воды 1,0-1,4 л/ч.

Предлагаемый способ восстановления изделий отличается от известного (прототипа) тем, что для удаления дефектов и следов износа с рабочей поверхности из белого чугуна металлокомпозитных деталей после эксплуатации впервые применен метод электрохимической обработки, позволяющий проводить качественную обработку твердых и сверхтвердых материалов, в том числе и белого чугуна, и полностью сохраняющий свойства и геометрические параметры стальной основы детали. Удаление изношенного слоя наплавки на толкателе клапана осуществляют в 2 этапа: на первом этапе удаляют дефекты на основной площади поверхности наплавки, используя полый электрод диаметром, равным наплавке, который изготавливают из нержавеющей стали 40X13, при диаметре электролитоподводящего канала 7 мм (фиг.2); на 2 этапе - в оставшейся (не удаленной) наплавке, расположенной в центральной части детали посредством стержневого электрода диаметром 8 мм, изготовленного из этой же стали, а подпружинивание электрода обеспечивают применением резиновой вставки с подачей электролита в ее приемную камеру, отделенную электродом от камеры сброса продуктов обработки, при направлении потока электролита перпендикулярно оси электрода (фиг.3).

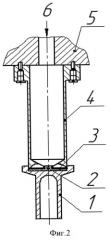

Для пояснения на фиг.2 приведен схематический разрез полого электрода №1 для электрохимической обработки толкателя клапана, смонтированного на базе электрохимического станка модели 100ЕСМ-12, где: 1 - стальная основа детали; 2 - наплавленный слой; 3 - отвод электролита; 4 - трубчатый электрод-инструмент; 5 - плита крепления; 6 - подача электролита.

С помощью данного электрода удаляют дефекты на большей поверхности изношенного наплавленного слоя и исключение составляет лишь его центральная зона. Отвод электролита осуществляется через зазор между электродом и обрабатываемой поверхностью, образованного за счет ее растворения потоком электролита, в направлении аксиально оси электрода.

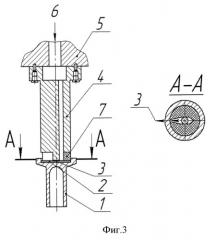

Для удаления дефектов в наплавленном слое, оставшемся после обработки электродом №1, деталь далее подвергают обработке с применением электрода №2, представленного на фигуре 3. Отвод электролита осуществляется через зазор между электродом и обрабатываемой поверхностью перпендикулярно оси электрода.

На фиг.3 представлен электрод №2 для электрохимической обработки толкателя клапана, где: 1 - стальная основа детали; 2 - наплавленный слой; 3 - отвод электролита; 4 - электрод-инструмент; 5 - плита крепления; 6 - подача электролита; 7 - резиновая вставка.

Способ осуществляют следующим образом. Толкатели клапана, снятые с двигателя внутреннего сгорания поступившего на капитальный ремонт, подвергают дефектации путем внешнего осмотра и контроля по геометрическим размерам. На рабочей поверхности большинства толкателей наблюдаются очаги выкрашивания и следы износа (фиг.4). На фиг.4 представлен общий вид поверхности износа толкателей клапана после эксплуатации.

Оценка величины изнашивания рабочей поверхности из белого чугуна проводится по размеру и форме износа в продольных и круговых сечениях в каждой узловой точке (фиг.5), например высотомером фирмы Mahr-Digimar 817 CLM Quick Height. Фиг.5 представлен толкатель клапана (а) и измерительная система координат изношенной поверхности в продольных (б) и круговых (в) сечениях: 1 - стальная основа детали; 2 - наплавленный слой.

Анализ формы износа рабочего элемента проводится по 3-х мерным графикам, с построением изолиний, характеризующим одинаковую величину износа. Результаты исследования показали, что величина износа толкателей при одном моторесурсе двигателя изменяется в пределах от 0,02 до 0,597 мм (Фиг.6). Фиг.6 представляет форму рабочей поверхности толкателей клапана после эксплуатации: ОПК - отклонения профиля в круговых сечениях; ОПП - отклонения профиля в продольных сечениях.

У изношенных толкателей клапана в большинстве случаев очаг износа имеет форму кратера. Координаты максимального износа можно определить по топография поверхности (Фиг.7). На фиг.7 представлен очаг максимального износа по центру поверхности рабочего элемента толкателя клапана: толкатель №6 (а), толкатель №13 (б).

У большинства толкателей профиль в продольных сечениях во взаимно перпендикулярных направлениях имеет, как правило, один экстремум. Очаг максимального износа в этом случае находится по центру рабочей поверхности элемента.

После дефектации детали с величиной износа более 0,4 мм подготавливают к наплавке: сначала их промывают в горячем (70-80°C) 10% растворе марки КМ-1, а затем подвергают электрохимической обработке для удаления следов износа и выкрашиваний с изношенной поверхности из белого чугуна. Для этой цели используется специально сконструированные и изготовленные трубчатые электроды (фиг.2 и фиг.3) для станка мод. 100ЕСМ-12 фирмы «HITACHI» (Япония). Материалом трубчатых электродов являлась сталь 40X13, а в качестве электролита применялся 10% раствор NaCl, расход которого составлял 150 л/мин. Параметры обработки: ток - 1100А, напряжение - 14В, подача - 0,1 мм/мин. При такой обработке полностью удаляются следы износа и выкрашиваний на изношенной поверхности толкателя клапана. Общий вид детали после обработки электродом №1 представлен на фигуре 8. Использование электрода №2 устраняет остатки наплавки на изношенной поверхности и деталь готова к повторной наплавке износостойким чугуном.

На фиг.8 представлен толкатель клапана после электрохимической обработки электродом №1.

Далее непосредственно проводится наплавка белого чугуна. Химический состав сплава (мас.%): С - 3,1÷3,4%; Si - 2,1÷2,35%; Mn - 0,50-0,65%; Ni - 0,4÷0,7%; Mo - 0,40÷0,60%; Cr - 0,6÷1,0%; S≤0,1%; P≤0,2%.

Для наплавки используют литые заготовки диаметром 10 и длиной 32 мм, масса которых составляла 18-18,5 г. Наплавку осуществляли на установке УНТ-1 с нагревом ТВЧ стальной части детали до 1100°C. Температура расплава чугуна составляла 1230°C. После наплавки детали охлаждают водой, подаваемой в их внутреннюю полость под давлением 0,1-0,2 МПа (1-2 кгс/см2).

После наплавки структура чугуна соответствует «ледебурит + участки мартенсита + небольшое количество остаточного аустенита», а твердость превышает 61 HRC. Поры, трещины и другие дефекты в наплавленном слое отсутствуют.

Далее детали подвергают отпуску при 350°C для снятия напряжений, последующей шлифовке наплавленного слоя под номинальный размер, а затем термическому оксидированию: нагрев в шахтной печи до 300°C в защитной атмосфере на основе азота, прекращение подачи азота и нагрев до 450°C в увлажненной атмосфере, создаваемой за счет введения в печь 1,0-1,4 л/ч воды в расчете на 1 м3 рабочего пространства, выдержка в течение 2,5 ч., охлаждение до 180-200°C в этой среде, а затем - на воздухе.

После обработки получен оксидированный слой толщиной 4-5 мкм на чугунной наплавке, что существенно повышает износостойкость детали (табл.1). Общий вид восстановленной детали - толкатель клапана ДВС представлен на фигуре 9.

| Таблица 1. | |||

| Влияние оксидирования на свойства поверхности металлокомпозита | |||

| Параметры оксидирования | Толщина оксидированного слоя, (сталь/чугун), мкм, при 150 мин выдержке | Износ, мкм, после 53 ч испытания на стенде | |

| Т, °C | расход воды, л/ч | ||

| 400 | 1,2 | 5/4 | 10,5 |

| 1,4 | 5/4 | 10,5 | |

| 450 | 0,5 | 4/2 | 17,5 |

| 1,0 | 5/4 | 11,0 | |

| 1,2 | 5/4 | 11,5 | |

| 1,4 | 6/5 | 10,0 | |

| 2,0 | 7/5 | 19,5 (отслаивание) | |

| 500 | 1,0 | 6/4 | 12,5 |

| 1,2 | 6/4 | 13,0 | |

| 1,4 | 7/5 | 10,0 | |

| Без оксидирования | 0 | 22,5 |

Способ восстановления металлокомпозитных деталей со стальной основой и наружной рабочей поверхностью из белого чугуна, включающий дефектацию изношенной детали по величине и характеру износа рабочей поверхности, подготовку к наплавке путем очистки изношенной рабочей поверхности и удаления дефектов и следов износа с поверхности изделия после эксплуатации, наплавку белого чугуна на стальную основу и шлифование, отличающийся тем, что удаление дефектов и следов износа с поверхности изделия осуществляют методом электрохимической обработки с подачей электролита через трубчатые электроды-инструменты, проводят индукционную наплавку белого чугуна на стальную основу и отпуск при 350°С для снятия напряжений, а после шлифовки наплавленной поверхности проводят ее оксидирование в увлажненной азотной атмосфере при температуре 450±5°С и расходе воды 1,0-1,4 л/ч.