Совокупность керамических частиц и способ ее изготовления (варианты)

Иллюстрации

Показать всеРаскрыта совокупность керамических частиц, содержащая множество отдельных сыпучих частиц, которая может использоваться в самых разных промышленных процессах и продуктах, включая, например, абразивные среды, как зернистое покрытие для кровельного гонта на основе битума, как фильтрующая среда для жидкостей, как заменитель песка в процессах литья по выплавляемым моделям и как пропанты при бурильных работах с погружным пневмоударником, в которых керамические частицы могут именоваться пропантами. Это множество имеет полную массу и гранулометрический состав частиц. Эффективная ширина гранулометрического состава превышает 100 микронов и содержит три прилегающие и неперекрывающиеся области, включающие первую область, вторую область и третью область. Первая область прилегает ко второй области, а вторая область прилегает к третьей области. Ширина второй области составляет по меньшей мере 25% эффективной ширины. Масса частиц во второй области не превышает 15% полной массы множества частиц. Масса частиц в первой области и третьей области каждая превышает массу частиц во второй области. Технический результат заключается в совокупности частиц, обладающих определенными характеристиками для повышения сопротивления к раздавливанию, удельной проводимости и стойкости к осаждению при одновременном снижении стоимости производства для предприятия изготовителя керамических частиц. 3 н. и 21 з.п. ф-лы, 2 табл., 4 ил., 1 пр.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Совокупности керамических частиц могут использоваться в самых разных промышленных процессах и продуктах, включая, например: абразивные среды, как зернистое покрытие для кровельного гонта на основе битума, как фильтрующая среда для жидкостей, как заменитель песка в процессах литья по выплавляемым моделям и как пропанты при бурильных работах с погружным пневмоударником, в которых керамические частицы могут именоваться пропантами. Пропанты, изготовленные из керамических частиц, могут использоваться в глубоких скважинах, в которых давление, воздействующее на керамический пропант, превышает сопротивление раздавливанию обычных пропантов, таких как песок и покрытый смолой песок.

В качестве примеров патентов и опубликованных заявок на патент, относящихся к пропантам, можно привести патенты US 3376930; US 4632876; US 7067445; US 7528096, US 2006/0177661 и US 2008/0000638.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Варианты осуществления настоящего изобретения включают совокупности частиц, обладающих определенными характеристиками для повышения сопротивления раздавливанию, удельной проводимости и стойкости к осаждению при одновременном снижении стоимости производства для предприятия-изготовителя керамических частиц. Совокупности керамических частиц, описанные в настоящем документе, могут создаваться с использованием обычного оборудования и обычного сырья.

Один вариант осуществления настоящего изобретения содержит совокупности керамических частиц, содержащие множество отдельных сыпучих частиц. Это множество частиц имеет полную массу и гранулометрический состав частиц, включающий размеры частиц d95 и d5. Гранулометрический состав частиц имеет эффективную ширину, которая является разностью между размерами частиц d95 и d5 гранулометрического состава. Эффективная ширина гранулометрического состава превышает 100 микронов и содержит три прилегающие и неперекрывающиеся области, включая первую область, вторую область и третью область. Первая область прилегает ко второй области, а вторая область прилегает к третьей области. Ширина второй области составляет по меньшей мере 25% эффективной ширины. Масса частиц во второй области не превышает 15% полной массы совокупности, а масса частиц в первой области и третьей области каждая превышает массу частиц во второй области.

Другой вариант осуществления настоящего изобретения относится к способу изготовления совокупности керамических частиц. Способ может включать следующие этапы. Обеспечение исходной совокупности частиц, имеющих полную массу и гранулометрический состав частиц. Разделение исходной совокупности частиц, по меньшей мере, на три части, обозначенные в настоящем документе как часть A, часть B и часть C, где d50 части A меньше d50 части B, который, в свою очередь, меньше d50 части C. Объединение части A и часть C, создавая тем самым окончательную совокупность частиц, имеющую полную массу и гранулометрический состав частиц, включающий размеры частиц d95 и d5. Эффективная ширина гранулометрического состава - это разность между размерами частиц d95 и d5 гранулометрического состава. Эффективная ширина гранулометрического состава превышает 100 микронов и содержит три прилегающие и неперекрывающиеся области, включая первую область, вторую область и третью область. Первая область прилегает ко второй области, а вторая область прилегает к третьей области. Ширина второй области составляет по меньшей мере 25% эффективной ширины. Масса частиц во второй области не превышает 15% полной массы окончательной совокупности, а масса частиц в первой области и третьей области каждая превышает массу частиц во второй области.

Еще один вариант осуществления настоящего относится к способу изготовления совокупности керамических частиц. Способ может включать следующие этапы. Обеспечение первой совокупности частиц и второй совокупности частиц, где d90 первой совокупности меньше d10 второй совокупности. Объединение первой совокупности и второй совокупности, создавая тем самым окончательную совокупность, имеющую полную массу и гранулометрический состав частиц, включающий размеры частиц d95 и d5. Гранулометрический состав частиц имеет эффективную ширину - разность между размерами частиц d95 и d5 гранулометрического состава. Эффективная ширина гранулометрического состава превышает 100 микронов и содержит три прилегающие и неперекрывающиеся области, включая первую область, вторую область и третью область. Первая область прилегает ко второй области, а вторая область прилегает к третьей области. Ширина второй области составляет по меньшей мере 25% эффективной ширины. Масса частиц во второй области не превышает 15% полной массы окончательной совокупности, а масса частиц в первой области и третьей области каждая превышает массу частиц во второй области.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКОГО МАТЕРИАЛА

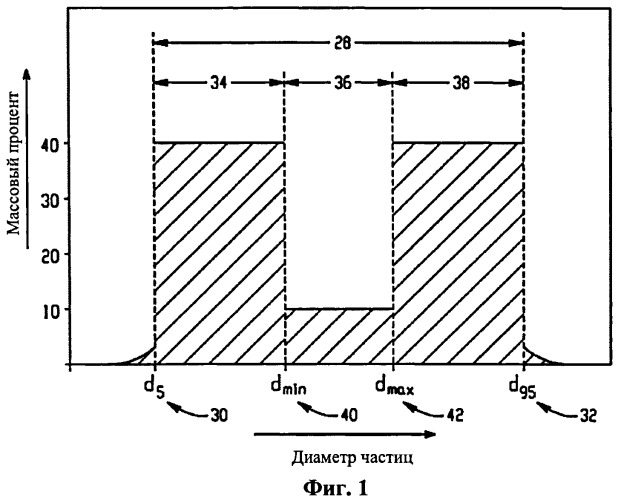

Фиг.1 представляет собой первый график зависимости массовых процентов от диаметра частиц.

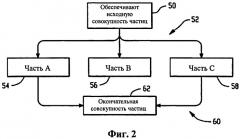

Фиг.2 представляет собой первую технологическую схему процесса.

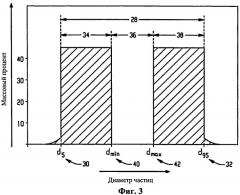

Фиг.3 представляет собой второй график зависимости массовых процентов от диаметра частиц.

Фиг.4 представляет собой вторую технологическую схему процесса.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В том значении, в каком оно используется в настоящем документе, выражение "совокупность керамических частиц" используется как общее описание множества отдельных сыпучих керамических частиц. Термины, такие как пропант, абразивные зерна и кровельные гранулы, описывают совокупности керамических частиц, предназначенные для использования в конкретных случаях применения.

В том значении, в каком они используются в настоящем документе, термины "пропант" или "пропанты" могут использоваться взаимозаменяемо для указания на большое количество керамических частиц, обычно смешиваемых с жидкостью для гидроразрыва, затем принудительно подаваемой в буровую скважину. Частицы, которые могут иметь средний диаметр между 200 микронами и 2,4 мм, заклиниваются в трещинах, создаваемых в геологической формации жидкостью для гидроразрыва. После удаления жидкости для гидроразрыва частицы остаются в трещинах. По мере того как жидкости, находящиеся у буровой скважины, стекают через трещины, в скважину и затем откачиваются на поверхность скважины, отдельные частицы удерживают от смыкания проходы через трещины, тем самым позволяя дополнительным жидкостям заполнять скважину. Использование пропантов может улучшить экономические показатели скважины за счет захвата большего количества жидкости, чем обычно возможно при неиспользовании пропантов в той же скважине.

Для того чтобы изготовить большие количества керамических частиц, таких как пропанты, промышленные предприятия-изготовители искусственных пропантов могут использовать большие смесители с вращающимся вертикальным барабаном для смешивания сухих ингредиентов с влажными ингредиентами и затем образования большого количества деформируемых вручную частиц сферической формы, которые могут именоваться сырцом. Сырец перед какой-либо дальнейшей обработкой, например сортировкой или нагреванием, в настоящем документе может именоваться первоначальной совокупностью частиц.

Что касается сухих ингредиентов, используемых для приготовления сырца, к числу походящих исходных материалов относятся оксиды, такие как оксиды алюминия, оксиды кремния, оксиды магния и их смеси. К числу других примерных исходных материалов относятся глины (которые в основном представляют собой гидратированный глинозем), такие как каолин, диаспоровую глину, оолитовую глину и кремнистую глину, бокситовые глины, натуральные или синтетические бокситы, силикаты глинозема, силикаты магния, их смеси и т.п.. Различные спекающие добавки, такие как бентонитовая глина, оксид железа, бор, карбид бора, диборид алюминия, нитрид бора, фосфид бора, другие соединения бора, или флюсы, такие как карбонат натрия, карбонат лития, полевой шпат, оксид магния, диоксид титана и силикаты натрия, могут добавляться в количествах примерно до десяти массовых процентов в помощь спеканию. При необходимости в этом в смесь может добавляться связующее вещество для улучшения образования частиц и повышения прочности сырца. Обычно связующее вещество добавляется в количестве примерно 0-6 массовых процентов по массе оксидов. К числу подходящих материалов связующего вещества относятся крахмал, смола или воск, карбонат кальция или их сочетание. Сухие ингредиенты могут измельчаться шаровой мельницей или иными способами измельчения. Перед измельчением сухие ингредиенты могут сушиться для облегчения измельчения.

В одном варианте осуществления сухие ингредиенты могут объединяться с влажным ингредиентом, таким как вода, и смешиваться в смесителе интенсивного действия, содержащем вращающийся герметизирующий сосуд, в котором предусмотрены роторный стол и вращающийся импеллер ударного действия, таком как смеситель фирмы «Айрих» (Eirich). Роторный стол, или барабан, вращается в направлении, противоположном направлению вращения импеллера ударного действия. Импеллер ударного действия может быть в виде диска с прутками или стержнями, прикрепленными к диску и выставленными практически параллельно оси вращения импеллера. Для того чтобы вызвать формирование практически сферических частиц смеси, необходимо достаточное количество воды. После того как частицы сформировались, может добавляться дополнительный керамический порошок, и смеситель может работать дальше, чтобы вызвать приращение добавленного материала к формирующимся частицам. Затем полученный сырец просушивается, обычно в сушилке, при температуре в пределах между примерно 100°C и примерно 300°C до содержания влаги менее примерно 10 массовых процентов.

В обычных способах распределение диаметров частиц, образованных агломератором, является настолько широким, что распределение включает частицы с размером больше обычно, и частицы с размером меньше обычного, а также частицы, размер которых соотвественно подходит для использования в буровой скважине. Частицы с размером больше обычного могут быть слишком большими, чтобы действовать в качестве пропанта, поскольку их трудно поместить в геологическую формацию. Пропанты с размером меньше обычного могут быть слишком малыми, чтобы действовать в качестве пропанта, поскольку они обычно заполняют пустоты между другими частицами пропанта соответствующего размера и тем самым уменьшают удельную проводимость для жидкости через набивку пропанта. Поэтому изготовители пропанта обычно удаляют частицы с рамером больше и меньше обычного, чтобы получить в коммерческом отношении пригодный пропант, имеющий приемлемые удельную проводимость и сопротивление раздавливанию. Однако, при уменьшении ширины гранулометрический состав частиц частиц за счет исключения частиц с размером больше и меньше обычного, частицы, остающиеся в гранулометрическом составе, обычно образуют мономодальное распределение с лучшей удельной проводимостью по сравнению с первоначальной совокупностью, но при этом раздавливание может увеличиться сверх приемлемого уровня. Частицы с размером больше и меньше обычного удаляются из первоначальной совокупности путем пропускания потока частиц через несколько сит. Каждое сито содержит множество отверстий одинаковой формы и размера, которые позволяют частицам, меньшим чем отверстия сита, протекать через сито и не дают проходить через него частицам, большим чем отверстия сита. Как уже объяснялось выше, если в процесс изготовления пропантов не могут контролировать диаметр отдельных частиц пропанта настолько жестко, насколько требуется, может потребоваться процесс просеивания для отвода и затем рециркулирования больших количеств первоначальной совокупности пропанта, которые являются либо слишком большими, либо слишком малыми. В некоторых промышленных операциях до 30 массовых процентов пропантов удаляются во время процесса просеивания и затем возвращаются в начало процесса изготовления пропантов, где они могут регенерироваться. Известны процессы изготовления пропантов, дающие менее 70 массовых процентов полезного продукта за один проход через них. Хотя возвращаемый материал может использоваться повторно, что позволяет избежать значительного экономической потери из-за стоимости материала, затраты труда, связанные с изготовлением и регенерацией 30 массовых процентов сырца, являются экономическим бременем, который в конечном итоге увеличивает себестоимость производства пропанта.

Высушенный и просеянный сырец затем можно нагревать в печи до повышенной температуры, такой как 1000°C или выше, и при этом происходит спекание и/или связывание агломерированных зерен сухих ингредиентов между собой и образование пористых, стойких к раздавливанию частиц пропанта. Подходящие температуры спекания - обычно примерно 1200°C и могли бы быть столь высокими, как 1500°C.

Как будет объяснено ниже, в соответствии с одним вариантом осуществления настоящего изобретения стоимость производства пропанта снижается за счет разделения начального количества частиц, по меньшей мере, на три части, которые обозначены в настоящем документе как часть A, часть B, часть C, и затем объединения части A с частью C с созданием тем самым окончательной совокупности пропанта. Часть B может продаваться как отдельный продукт без дальнейшей обработки. Экономия за счет затрат на рабочую силу, связанная со значительным улучшением выхода процесса изготовления, может значительно улучшить экономические показатели процесса изготовления пропанта.

Пропанты могут характеризоваться одной или несколькими физическими характеристиками, включая гранулометрический состав частиц частиц. Гранулометрический состав частиц частиц, о котором идет речь в настоящем документе, определяется с помощью оптического анализатора размеров частиц CAMSIZER®, выпускаемого компанией Retsch Technology в Германии. Это анализатор размеров частиц выдает график гранулометрического состава частиц, который может отображать многочисленные показатели размеров частиц, такие как показатель d50, который используется для идентификации диаметра частиц, который менее 50 процентов диаметров частиц и более 50 процентов диаметров частиц. Аналогичным образом, показатель d5 идентифицирует диаметр частиц, который менее 95 процентов диаметров частиц и более 5 процентов диаметров частиц. Для любого гранулометрического состава частиц подобные значения можно рассчитать для других показателей размеров частиц, таких как d10, d25, d75 и d90.

Другой важной физической характеристикой, используемой для описания пропантов, является удельная проводимость, которую можно в общем описать как показатель сопротивления, оказывающего пропантом жидкости при движении этой жидкости через пропант. Удельную проводимость определяют по методике, описанной в стандарте ISO 13503-5.

Еще одной важной характеристикой является способность пропанта выдерживать раздавливание. «Сопротивление раздавливанию» - это термин, обычно используемый для обозначения прочности пропанта, и может быть определено по стандарту ISO 13503-2. У прочного пропанта меньший массовый процент раздавленного пропанта, чем у слабого пропанта, при одном и том же напряжении, вызывающем смыкание трещины. Например, при одинаковых условиях испытаний пропант, имеющий 2 массовых процента раздавленного пропанта, считается прочным пропантом и предпочтительнее слабого пропанта, имеющего 10 массовых процентов раздавленного пропанта.

Если пропанты используют в бурильных работах, частицы смешивают с жидкостью, которую затем принудительно закачивают в скважину. При закачивании жидкости и частиц, захваченных в ней, в скважину, некоторые из частиц обычно оседают с большей скоростью, чем другие частицы в той же совокупности частиц. На степень разделения может влиять глубина скважины: в мелких скважинах (т.е., глубиной менее 2000 метров) происходит меньшее разделение, чем в глубоких скважинах (т.е., глубиной более 4000 метров), если в каждой скважине используется одна и та же смесь жидкости для гидроразрыва и пропанта. В настоящем документе это явление может именоваться "проблемой осаждения пропанта", которая является широко признанной и устойчивой проблемой для компаний, использующих пропанты как часть своего процесса разрыва геологических формаций. Проблема осаждения пропанта может привести к тому, что в одном месте в зоне разрыва будут скапливаться мелкие частицы, а в другом месте в зоне разрыва будут скапливаться крупные частицы. Неконтролируемое осаждение частиц в зоне разрыва может уменьшить эффективность пропанта и тем самым ухудшить экономические показатели скважины. Авторы настоящего изобретения установили, что эту проблему можно значительно уменьшить или устранить путем координации выбора физических характеристик пропантов, таких как гранулометрические составы частиц и удельная масса, и химических составов с таким расчетом, чтобы большинство частиц осаждались с приблизительно одинаковой скоростью. Смешивание первой совокупности пропантов, имеющей первые средний размер частиц и удельную массу, со второй совокупностью пропантов, имеющей отличающиеся средний размер частиц и удельную массу, так чтобы все частицы в окончательной совокупности частиц осаждались с приблизительно одинаковой скоростью, может существенно решить проблему осаждения пропантов.

Кроме того, авторы настоящего изобретения установили, что координация выбора первой совокупности пропантов, имеющего известные размер частиц и удельную массу, со второй совокупностью пропантов, имеющей известный размер частиц и/или известную удельную массу, отличающиеся от размера частиц и удельной массы первой совокупности пропантов, может использоваться для намеренного создания спектра скоростей осаждения, которые могут использоваться, чтобы вызывать выгодное и управляемое различие скоростей, с которыми осаждаются частицы. Например, можно изготовить мелкие частицы, имеющие большую удельную массу, чтобы они осаждались намного быстрее, чем крупные частицы, имеющие малую удельную массу. При необходимости в этом различие в осаждении можно усилить с таким расчетом, чтобы большинство мелких частиц входили в разрывы в геологической формации и проходили как можно дальше в трещины до того, как более крупные частицы смогут достичь трещины. Избирательное введение более мелких частиц, а затем более крупных частиц, может быть необходимым, поскольку это может привести к предотвращению обратного потока частиц, который представляет собой нежелательное удаление частиц из трещин при удалении жидкости для гидроразрыва.

На фиг.1 приведен график зависимости массовых процентов от диаметра для совокупности керамических частиц в соответствии с одним вариантом осуществления настоящего изобретения. Эффективная ширина гранулометрического состава (см. поз.28) определена в настоящем документе как расстояние между размером частиц d5, см. стрелку 30, и размером частиц d95, см. стрелку 32. Как уже описывалось, d5 и d95 гранулометрического состава частиц могут определяться с помощью оптического анализатора размеров частиц. В пределах эффективной ширины есть по меньшей мере три прилегающие и неперекрывающиеся области, включая первую область 34, вторую область 36 и третью область 38. Первая область прилегает ко второй области, и вторая область прилегает к третьей области. Масса частиц в первой области и масса частиц в третьей области каждая превышает массу частиц во второй области. На фиг.1 масса частиц в первой и третьей областях составляет 40 процентов от полной массы совокупности, а масса частиц во второй области составляет 10 процентов. Что касается среднего размера частиц, в настоящем документе именуемого также d50, d50 первой области, по сути, меньше d50 второй области, который, по сути, меньше d50 третьей области. Кроме того, ширина второй области, которая определяется как разность между размером частиц dмин, см. стрелку 40, и dмакс, см. стрелку 42, составляет приблизительно 25% эффективной ширины 28.

Что касается массовых процентов первой, второй и третьей областей, совокупность керамических частиц согласно изобретению может иметь первую область и третью область, которые составляют отдельно между 5 и 85 массовых процентов полной массы совокупности, при условии, что сумма первой и третьей областей не превышает 90%. Вторая область не превышает 15 массовых процентов от полной массы совокупности. В некоторых вариантах осуществления вторая область может составлять не более 10 массовых процентов, 5 массовых процентов или даже 0 массовых процентов от полной массы совокупности. Возможны массовые проценты первой или третьей областей ив пределах между 5 и 85, например 15, 35, 40.0, 63,5 и 75,7. Аналогичным образом, возможны массовые проценты второй области в пределах между 0 и 15, например 3,0, 6,2, 9,5 и 12,1.

Границы первой, второй и третьей областей, показанных на фиг.1, определены для использования в настоящем документе следующим образом. Первая область проходит от d5 совокупности до dмин второй области. Третья область проходит от dмакс второй области до d95 совокупности. Вторая область существует между первой областью и третьей областью, занимая при этом область между dмин и dмакс. Для конкретной совокупности керамических частиц dмин и dмакс - это размеры частиц, которые совместно определяют область, которая одновременно: (1) занимает по меньшей мере 25% ширины гранулометрического состава между его размерами частиц d5 и d95; (2) массовый процент частиц в первой области и третьей области каждый превышает массовый процент частиц во второй области; и (3) массовый процент частиц во второй области не превышает 15 массовых процентов от полной массы совокупности. Границы второй области (т.е., размеры частиц, соответствующие dмин и dмакс) могут определяться с помощью анализатора размеров частиц для определения диаметров частиц в совокупности частиц, и затем с использованием решета для определения массового процента частиц между выбранными диаметрами частиц.

На фиг.2 показана технологическая схема процесса, который может использоваться для получения одного варианта осуществления совокупности керамических частиц согласно изобретению. На стадии 50 обеспечивают исходное количество частиц, имеющих полную массу и гранулометрический состав частиц. Исходное количество может иметь мономодальный или мультимодальный гранулометрический состав частиц и может получаться с использованием сырья и обычного оборудования, такого как распылительные сушилки, смесители высокоинтенсивного сдвигового действия и барабанные агломераторы, известные специалистам в области изготовления пропанта. На этап 52 исходное количество разделяют на часть A, часть B и часть C, указанные на фиг.2 позициями 54, 56 и 58 соответственно, d50 части A меньше d50 части B, который в свою очередь меньше d50 части C. Разделение исходного количества на три части могут осуществлять с помощью системы пневмоклассификации, циклонного сепаратора или просеивающего механизма. На этапе 60 объединяют часть A с частью C, создавая окончательную совокупность керамических частиц 62, не включающую часть B. Частицы в части В могут продаваться без дальнейшей обработки или иной модификации, тем самым избегая издержек, связанных с регенерацией 25 процентов или более частиц из исходного количества керамических частиц.

Фиг.3 раскрывает гипотетический гранулометрический состав частиц множества керамических частиц, которые можно было бы изготовить способом, раскрытым на фиг.2, где после разделения исходного количества частиц на часть A, часть B и часть C части A и C объединили, тем самым создав окончательную совокупность керамических частиц, имеющую гранулометрический состав частиц, раскрытый на фиг.3. Окончательная совокупность керамических частиц имеет полную массу и гранулометрический состав частиц, включающий размеры частиц d95 и d5. Эффективная ширина гранулометрического состава, которая представляет собой разность между размерами частиц d95 и d5 гранулометрического состава, превышает 100 микронов и содержит три прилегающие и неперекрывающиеся области, включая первую область 34, которая прилегает ко второй области 36, в свою очередь прилегающей к третьей области 38. Ширина второй области составляет по меньшей мере 25% эффективной ширины, а масса частиц во второй области не превышает 15% полной ширины окончательной совокупности. Кроме того, масса частиц в первой области и третьей области каждая превышает массу частиц во второй области.

Еще один способ изготовление варианта осуществления изобретения заявителя будет описан со ссылками на фиг.4, на которой позицией 80 представлен этап, на котором обеспечивают первое количество частиц, имеющих размер частиц d90. Позицией 82 представлен этап, на котором обеспечивают второе количество частиц, имеющих гранулометрический состав частиц, имеющих размер частиц d10. Первое и второе количества частиц выбирают так, что d90 первого количества меньше d10 второго количества. На этапе 84 первое и второе количества затем смешивают для создания окончательной совокупности керамических частиц. Окончательная совокупность имеет гранулометрический состав частиц, включающий размеры частиц d5 и d95. Гранулометрический состав частиц имеет эффективную ширину, представляющую собой разность между размерами частиц d95 и d5. Эффективная ширина превышает 100 микронов и содержит три прилегающие и неперекрывающиеся области, включая первую область, прилегающую ко второй области, которая, в свою, очередь прилегает к третьей области. Масса частиц в первой области и третьей области каждая превышает массу частиц во второй области. Ширина гранулометрического состава частиц второй области составляет по меньшей мере 25% эффективной ширины окончательной совокупности.

Что касается способа, раскрытого на фиг.4, первое количество частиц имеет среднюю удельную массу и гранулометрический состав частиц. Второе количество частиц имеет среднюю удельную массу и гранулометрический состав частиц. В некоторых вариантах осуществления средняя удельная масса частиц во втором количестве может быть, по меньшей мере, на 10% меньше средней удельной массы частиц в первом количестве. При необходимости в этом, средняя удельная масса частиц во втором количестве может быть на 15%, 20% или даже 25% меньше средней удельной массы частиц в первом количестве. Путем координации выбора гранулометрических составов частиц и средних удельных масс первое количество частиц можно изготовить таким, чтобы оно осаждалось приблизительно с такой же скоростью, как и второе количество частиц. В некоторых вариантах осуществления регулирование средней удельной массы второго количества частиц так, чтобы она была, по меньшей мере, на 10 массовых процентов меньше средней удельной массы первого количества частиц, значительно уменьшит или предотвратит нежелательное осаждение частиц.

Если, как в способе, раскрытом на фиг.4, для изготовления варианта осуществления совокупности керамических частиц согласно изобретению объединяют два разных совокупности частиц, то, для того чтобы создать окончательную совокупность, как физические (т.е., удельную массу и гранулометрический состав частиц), так и химические (т.е., составы) характеристики первого и второго количеств могут выбираться независимо. Например, в одном варианте осуществления совокупности керамических частиц согласно изобретению может иметь гранулометрический состав частиц, имеющий первую область 34, вторую область 36 и третью область 38, как показано на фиг.3. В этом варианте осуществления во второй области частиц нет. Частицы в первой области 34 в химическом отношении могут быть идентичными частицам в третьей области 38. Альтернативно, частицы в первой области могут иметь первый химический состав, а частицы в третьей области могут иметь второй химический состав, в химическом отношении отличающийся от первого химического состава. Как используется в настоящем документе, два химических состава считаются "в химическом отношении отличающимися", если: (1) составы не содержат по меньшей мере одно общее химическое соединение; или (2) если составы содержат по меньшей мере одно общее химическое соединение, то имеется разница по меньшей мере в 10 массовых процентов на основе полной массы состава между количеством соединения в первом составе и количеством соединения во втором составе. Для определения количеств соединений, таких как Al2O3 и SiO2 может использоваться рентгенофлуоресцентный анализатор (XRF). Например, в первом варианте, если вся совокупность частиц в совокупности керамических частиц изготовлена из боксита, имеющего первый химический состав, включающий по меньшей мере 30 массовых процентов Al2O3, то химические составы областей не являются в химическом отношении отличающимися. Во втором варианте осуществления, если частицы в первой области изготовлены из боксита, а частицы в третьей области имеют химический состав, включающий менее 1 массового процента Al2O3 и по меньшей мере 50 массовых процентов SiO2, то составы первой и третьей областей являются в химическом отношении отличающимися. Во втором варианте осуществления частицы в третьей области могут включать песок. В третьем варианте осуществления, если частицы в первой области изготовлены из боксита и при этом имеют 60 массовых процентов или более Al2O3, а частицы в третьей области изготовлены из глины, включающей менее 50 массовых процентов Al2O3, то составы первой и третьей областей являются в химическом отношении отличающимися.

Что касается набивки частиц пропанта, когда они введены в трещину в геологической формации, распределение диаметров частиц пропанта может влиять на физическое расположение набившихся частиц, которое, в свою очередь, могло бы влиять на прочность на раздавливание и удельную проводимость пропанта. Рассмотрим, например, набивку пропанта, включающую смесь частиц пропанта с тремя разными размерами, имеющих средние диаметры D1, D2 и D3 соответственно, где частицы с наименьшим диаметром имеют средний диаметр, равный D1 частицы с промежуточным диаметром имеют средний диаметр, равный D2, и наиболее крупные частицы имеют средний диаметр, равный D3. В набивке частицы с наибольшим диаметром часто упираются друг в друга, образуя тем самым практически непрерывную матрицу с многочисленными проходами между частицами. Частицы промежуточного размера и частицы наименьшего размера могут выбираться так, чтобы свободно заполнять проходы между наибольшими частицами. Поскольку матрица в набивке образована частицами с наибольшим диаметром, сопротивление раздавливанию частиц с наибольшим диаметром определяется, главным образом, сопротивлением раздавливанию набивки пропанта. В той же набивке частицы с наименьшим и промежуточным диаметрами могут оказывать слабое влияние на сопротивление раздавливанию набивки пропанта, поскольку они находятся в пустотах, созданных в матрице, но в то же время частицы малого и промежуточного размеров могут уменьшить удельную проводимость набивки пропанта, заполнив пустоты между крупными частицами, тем самым блокируя проходы, через которые могла бы протекать жидкость. С другой стороны, гранулометрический состав частиц пропанта можно выбирать так, чтобы частицы с наименьшим и/или промежуточным диаметром были слишком большими, чтобы входить в пустоты, созданные крупными частицами, и при этом раздвигали многие более крупные частицы и уменьшали число точек контакта между крупными частицами. Это разрушение структуры набивки крупных частиц можно обеспечить выбором совокупности частиц, где отношение размеров частиц d5:d95 превышает 0,22. Возможны совокупности частиц, имеющие отношение d5:d95 более 0,30 или даже 0,35. Совокупности частиц, имеющие отношение d5:d95 более 0,22, могут быть преимущественными по двум причинам. Во-первых, разрушенная структура набивки может создать намного больше точек контакта между наибольшими частицами и меньшими частицами, тем самым распределяя усилие, прикладываемое к набивке, на более широкой площади, что дает в результате повышенное сопротивление раздавливанию. Во-вторых, проходы, образованные наибольшими частицами, частицами промежуточного и наименьшего диаметров принудительно поддерживаются открытыми, что способствует потоку жидкости через набивку пропанта. В некоторых вариантах осуществления пропант согласно изобретению может иметь уникальное распределение размеров частиц, обеспечивающих одновременно сопротивление раздавливанию, стойкость к осаждению в процессе гидроразрыва и удельную проводимость жидкости через пропант. Считается, что эти желательные рабочие характеристики обусловлены, по меньшей мере, частично способностью частиц набиваться с нарушенной структурой набивки.

ПРИМЕРЫ

Для иллюстрации варианта осуществления совокупности керамических частиц согласно изобретению авторы изобретения изготовили совокупность пропантов следующим образом. Исходное сырье содержало: 400 кг боксита из штата Арканзас, предварительно измельченного до среднего размера частиц примерно 10 микронов; 7 кг имеющегося на рынке связующего вещества в виде кукурузного крахмала; и 113 кг (250 фунтов) воды, добавленной во вращающийся смеситель фирмы «Айрих», являющийся хорошо известным агломератором. Камеру смесителя заполнили сырьем приблизительно на две трети. Вращение стола и импеллера продолжали в течение приблизительно 1,5 минут до образования частиц подходящего размера. Медленно добавили приблизительно 100 кг дополнительного боксита, тем самым покрыв ранее образованные частицы слоем материала. Вращение стола и импеллера продолжали в течение приблизительно 4 минут с образованием в результате сферических частиц, которые в настоящем документе могут именоваться сырцом. Затем частицы сушили в сушилке при температуре 200°C, пока содержание влаги в частицах не стало менее 10%. Для достижения требуемых плотности и прочности, высушенные частицы затем нагрели до 1400°C и поддерживали при этой температуре в течение приблизительно одного часа. Полученные в результате частицы имели сферичность примерно 0,9, как определили по шкале Крумбайна и Шлосса.

Вся совокупность частиц, вышедшее из сушильной камеры, но до протекания через печь, именуется в настоящем документе исходной совокупностью частиц. После термической обработки в печи при температуре 1400°C исходную совокупность частиц просеяли, направив частицы протекать через первое промышленное устройство просеивания, содержавшее в линейном расположении сито 14 меш и затем сито 50 меш. Первым ситчатым устройством удаляли частицы, которые либо (a) не протекли через сито 14 меш, либо (b) протекли сквозь сито 50 меш, тем самым оставляя совокупность пропантов, которые были достаточно малыми, чтобы протекать через сито 14 меш, и слишком большими, чтобы протекать через сито 50 меш. В настоящем описании эта совокупность частиц определена как исходная совокупность частиц, а в таблице 1 обозначено как «партия 1». Партия 1 была изготовлена для протекания через второй процесс просеивания, который включал промышленное устройство просеивания, содержавшее сито 20 меш и сито 35 меш. Второе устройство просеивания отводило и захватывало частицы в три отдельные части. Часть A содержала частицы, которые протекли через сито 14 меш в первом устройстве просеивания, но были слишком большими, чтобы протекать через сито 20 меш. Частицы в части B были достаточно малыми, чтобы протекать через сито 20 меш, и слишком большими, чтобы протекать через сито 35 меш, и в таблице 1 обозначено как «партия 2». Частицы в части C были достаточно малыми, чтобы протекать через сито 35 меш, но слишком большими, чтобы протекать через сито 50 меш в первом устройстве просеивания. Частицы в части A и части C повторно объеди