Способ кальцинации минералов

Иллюстрации

Показать всеИзобретение относится к обжигу минералов. Способ включает подачу кальцинируемой породы в вертикальную шахту сверху вниз, подачу газов с образованием теплообменных зон вдоль движения породы - зоны нагрева, противоточной зоны кальцинации, поточной зоны кальцинации, зоны охлаждения. Охлаждающий воздух подают в нижнюю часть шахты. На границе зоны охлаждения и поточной зоны кальцинации из шахты осуществляют забор газов, создающий разрежение, обеспечивающее движение охлаждающего воздуха вверх. Эжектируемый при заборе газов из шахты охлаждающий воздух, смешанный с продуктами горения топлива и разложения кальцинируемой породы, подают на уровень подачи топлива на границе поточной и противоточной зон кальцинации. Продукты горения топлива разделяют на часть, движущуюся вниз вдоль поточной зоны кальцинации к уровню забора газов из шахты, и на часть, движущуюся вверх вдоль противоточной зоны кальцинации и зоны нагрева. Коэффициент рециркуляции, равный отношению расхода охлаждающего воздуха к расходу забираемого из шахты газа, составляет более 1,05. Достигается увеличение выхода годного, степени диссоциации продукта кальцинации. 3 ил.

Реферат

Способ относится к области кальцинации минералов (высокотемпературному разложению - обжигу), в том числе диссоциации известняков.

Известно большое семейство способов кальцинации минералов на базе одношахтных печей обжига известняка (А.В. Монастырев. Производство извести. М., «Высшая школа», 1971 г.), содержащих шахту печи, загрузочное и выгрузочное устройства, газовоздушные горелки системы отопления, газораспределительное (ГРУ) и воздухораспределительное (ВРУ) устройства для приготовления горючей смеси, напорный вентилятор подачи воздуха охлаждения, дымосос отбора продуктов сгорания, соответствующие трубные проводки. В этих способах порода под действием гравитации опускается по шахте вниз, газы различного генезиса под действием тяго-дутьевого оборудования поднимаются навстречу породе вверх. В процессе этого движения охлаждающей воздух, подаваемый снизу в зону охлаждения напорным вентилятором, сначала охлаждает готовый известняк, сам при этом нагреваясь, затем, подогретый, поступает в зону обжига. Вместе с воздухом на горение, поступающим от ВРУ, он участвует в сжигании газа, поступающего от ГРУ, в результате чего образуются продукты сгорания (CO2, N2, и H2O), которые, обмениваясь теплом с шихтой в зоне обжига приводят к кальцинации минералов, в том числе к диссоциации известняка по реакции CaCO3=CaO+CO3. Пополнившись горячими газами от высокотемпературного разложения минералов (при диссоциации известняка - CO2), отходящие печные газы нагревают поступающую на обжиг породу в зоне подогрева, а затем отбираются дымососом и через дымовую трубу выбрасываются в атмосферу или используются в технологических процессах.

Применительно к обжигу известняка способы кальцинации минералов на базе одношахтных печей имеют хорошо известный набор недостатков:

- разброс камней известняка по размерам приводит к недожогу крупных камней и пережогу мелких. Устранение этого недостатка дроблением камней с их сортировкой и послойной загрузкой резко усложняет и удорожает технологический процесс;

- трудности с равномерным распределением камней различного размера по поперечному сечению печи приводят к концентрации крупных камней у внутренней поверхности стен печи, в результате чего часть газа из периферийных горелок, установленных на стенках печи, устремляется вверх вдоль стен печи и не участвует в горении, что увеличивает расход газа, ухудшает качество обжига в приосевой области печи, ухудшает экологическую обстановку. Устранение этого недостатка применением сложных загрузочных устройств с поворотными лотками и различными рассекателями, резко усложняет и удорожает технологический процесс;

- ограниченная глубина проникновения продуктов сгорания периферийных горелок вглубь породы (не более 1 м) и замещение их воздухом охлаждения приводит к плохому обжигу породы в приосевой области печи и к резкому падению эффективной производительности печи из-за большого количества недожога. Падение эффективной производительности печи объясняется тем, что нагрев породы в приосевой области осуществляется только лучистым нагревом от стен печи и от прилежащих к стенам слоев породы, причем только с той стороны кусков, которые обращены к стенам печи, так как кондуктивным теплообменом между кусами породы можно пренебречь из-за точечного характера контакта между ними, а конвективный обмен отсутствует из-за низкой температуры газов в приосевой области печи. Так как время прогрева куска пропорционально квадрату его размера (http://dic.academic.ru/dic.nsf/enc_physics/2526/Температурные), то эффективное время прогрева породы в приосевой области по порядку величины в 4 раза меньше, чем в периферийной области печи, где прогрев идет со всех стороны до центра куска (на величину его радиуса), а не от края до края на величину диаметра, как в приосевой области. Поэтому, для лучшей проработки породы в приосевой области шахтной печи приходится понижать ее производительность. Устранение этого недостатка применением горелок с высовом, балочных горелок, центральных горелок, газораспределительных кернов, и т.д. резко усложняет и удорожает технологический процесс;

- высокая жаропроизводительность природного газа (около 2010°C) требует сильного разбавления продуктов сгорания во избежание спекания породы и образование приваров и, так называемых, «козлов», что приводит к увеличенному расходу воздуха и увеличению капитальных затрат и эксплуатационных расходов;

- склонность к спеканию доломитизованных и глинистых известняков при обжиге их в шахтной печи, образование приваров и, так называемых, «козлов» существенно ограничивает возможность использования шахтных печей для этих целей. Подготовка глинистых известняков к обжигу в шахтной печи путем соответствующей подготовки шихты (промывки и сушки) резко усложняет и удорожает технологический процесс.

Известно большое семейство способов кальцинации минералов на базе вращательных печей (А.В. Монастырев. Производство извести. М., «Высшая школа», 1971 г.), содержащих шахтный подогреватель с устройством загрузки, шахтный холодильник с устройством выгрузки, и вращательную печь зоны обжига, а также газовоздушные горелки системы отопления, газораспределительное (ГРУ) и воздухораспределительное (ВРУ) устройства для приготовления горючей смеси, напорный вентилятор подачи охлаждающего воздуха, дымосос отбора продуктов сгорания, соответствующие трубные проводки. Порода загружается в шахтный подогреватель, где в противотоке с горячими печными газами нагревается (газы охлаждаются) и нагретая поступает во вращательную печь зоны обжига. Во вращательной печи порода участвует в двух движениях - поступательном от входа к выходу, а также поднимается при вращении печи до определенной высоты, обусловленной углом естественного откоса породы, и ссыпается вниз. В результате происходит перемешивание породы во время ее пребывания во вращательной печи. Продукты сгорания газа из ГРУ с воздухом из ВРУ, и с подогретым воздухом из шахтного холодильника, распространяются над породой, нагревая породу и стенки печи, тепло которых приводит к кальцинации минералов (диссоциации известняка на известь и диоксид углерода). Кальцинированный материал (обожженная известь) поступает в шахтный холодильник, где в противотоке с охлаждающим воздухом охлаждается (воздух нагревается) и поступает в выгрузочное устройство.

В случае диссоциации известняков вращательные печи позволяют обжигать известняк в широком диапазоне размеров камня, и в них не образуется «козлов» (хотя привары и намазы образуются все равно), но при этом они обладают широким спектром собственных недостатков, именно:

- высокая жаропроизводительность природного газа (около 2010°C) требует сильного разбавления продуктов сгорания во избежание спекания породы и образование приваров и намазов, что приводит к увеличенному расходу воздуха и увеличению капитальных затрат и эксплуатационных расходов;

- у вращательных печей больше расход газа и воздуха, чем у шахтных печей, и велик пылеунос, что требует установки мощных пылеулавливающих установок;

- в процессе перемешивания породы происходит ее расслоение по размерам, так что мелкая фракция собирается внутри вращающейся породы (так называемы «эффект почки») и экранируется от горячих газов и стен печи более крупной породой, что приводит к значительному недожогу.

Известен поточно-противоточный регенеративный (ППР) способ кальцинации минералов (http://www.maerz.com/incRU.php?show=proDucts_pfrkilns) на базе двухшахтиых печей.

Для печей данного типа характерно наличие двух вертикальных шахт, связанных между собой переходным каналом. Это делает возможным нагревание в прямотоке в одной шахте (то есть, движение известняка и газообразных продуктов сгорания осуществляется параллельными потоками), и регенеративный подогрев известняка во второй шахте смесью газообразных продуктов сгорания и охлаждающего воздуха. Известь непрерывно выгружается из под днищ обеих шахт. Топливо в любой момент времени подается только в одну из двух шахт. При этом вторая шахта служит в качестве несжигающей шахты или шахты отходящего газа. Топливо подается через многочисленные фурмы-горелки, расположенные вертикально в материале в зоне предварительного подогрева. Нижние концы трубных фурм отмечают конец зоны предварительного подогрева и начало зоны обжига. Топливо добавляется через эти трубные фурмы и равномерно распределяется по поперечному сечению шахты. Воздух для сжигания подается под давлением в верхний конец зоны предварительного подогрева над слоем материала. Вся система печи находится под давлением. Воздух для сжигания предварительно подогревается камнем в зоне предварительного подогрева, являющейся регенератором, перед его смешиванием с топливом у концов фурм. Топливо сгорает в прямом контакте с обжигаемым материалом, газы от сжигания и материал проходят зону обжига сверху вниз (нагрев в прямотоке). Отходящие газы перетекают через переходный канал из сжигающей шахты в несжигающую шахту, где они поднимаются вверх в противотоке с материалом. Отходящие газы передают свое тепло загруженному материалу в противоточной шахте и, таким образом вносят небольшой вклад в процесс кальцинации. Через каждую шахту в течение периодов времени приблизительно 12-15 минут проходят обжигающий и обратный потоки. Переключение с обжигающей шахты на шахту отходящего газа называется реверсированием. В течение всего периода обжига обожженная известь непрерывно выгружается из обеих шахт в герметичные бункеры с помощью разгрузочных столов. Охлаждающий воздух непрерывно подается в днище обеих шахт с целью снижения температуры обожженного продукта перед тем, как поступит в разгрузочный бункер. Во время периодов реверсирования, когда в печи сбрасывается давление, обожженный продукт выгружается из бункеров, расположенных под разгрузочными столами, в общий бункер, размещенный снизу, откуда далее транспортируется посредством вибропитателей и ленточных конвейеров.

Недостатком этого способа является большие капитальные и эксплуатационные затраты, и низкая надежность трубных фурм подачи топлива из-за их абразивного износа. Большие капитальные затраты обусловлены наличием двух шахт. Для того, чтобы получить у одношахтиой печи ту же производительность, что и у двухшахтной, необходимо при одинаковой высоте всех шахт увеличить поперечное сечение одношахтной печи вдвое по сравнению с поперечным сечением шахт двухшахтной печи. Пусть шахты двухшахтной печи имеют высоту II, диметр рабочего пространства D, и толщину стенок h. Тогда объем, заполняемый строительными материалами по стенкам шахт равен Vd=2(π(D+2h)2/4-πD/4)Н=πh(2D+0,5h). Для одношахтной печи той же производительности объем, заполняемый строительными материалами по стенкам шахты равен Vs=(π(21/2D+2h)2/4-πD2/4)H=πh(21/2D+h). Объем материалов шахт двухшахтной печи относительно объема материалов одношахтной печи составит Е=100%(Vd-Vs)/Vs=100%((2+0,5(h/D))/(21/2+h/D)-1). Для печей большой производительности (а двухшахтные печи всегда имеют большую производительность) h/D<0,1 и этим отношением можно пренебречь, так что Е≈40%. А еще необходимо учесть материалы идущие на боров, соединяющий две шахты, так что двухшахтная печь почти в полтора раза более материалоемкая, чем одношахтная той же производительности. Высокие эксплуатационные расходы объясняются необходимость прокачивать большие объемы воздуха по удвоенному, по сравнению с одношахтной печью, пути, так что типичный перепад давлений для этого способа равен 40 кПа. В сочетании с колоссальными объемами прокачиваемого воздуха это приводит к большому расходу электроэнергии. Кроме того, существует необходимость частой замены быстроизнашивающихся от абразивного износа фурм-горелок.

Известен способ кальцинации на основе кольцевых печей (http://www.maerz.com/downloads/products/flyer_annular.pdf). Способ основан на использовании во внутренней полости печи цилиндра, ориентированного по ее вертикальной оси. Внутренняя полость этого цилиндра является каналом для организации воздушных и тепловых потоков и отвода отработанных газов. Печь оборудована двумя рядами периферийных горелок, инжектором, дымососом, напорным вентилятором. Порода движется сверху вниз, охлаждающий воздух и отходящие газы движутся в целом снизу вверх, но сложными путями. Если проследить путь газов от напорного вентилятора, то сначала охлаждающий воздух из напорного вентилятора поступает в нижнюю часть печи (зону охлаждения) где в противотоке с готовым продуктом охлаждает его, сам при этом нагреваясь. В районе газозаборных отверстий внутреннего цилиндра печи это воздух встречается и смешивается с газами, идущим сверху вниз из слоя, соответствующего нижнему ярусу горелок. Эти газы представляют собой смесь продуктов сгорания и продуктов разложения породы, так что в газозаборные отверстия внутреннего цилиндра засасывается смесь воздуха, продуктов сгорания и продуктов разложения породы. Эти газы проходят по полому газоходу внутреннего цилиндра печи под действием эжектора, высасывающего их из верхней части внутреннего цилиндра и впрыскивающего в горелки нижнего яруса в качестве окислителя. Топливо в горелках нижнего яруса сгорает с этим забаластированным окислителем при относительно низких температурах, так что продукты сгорания, двигаясь в прямотоке породе от горелок нижнего яруса к газозаборным отверстиям внутреннего цилиндра, способствуют завершению процесса кальцинации без пережога породы. Часть продуктов сгорания горелок нижнего яруса вместе с частью воздуха охлаждения под действием дымососа движутся вверх в противотоке породе. Достигнув горелок верхнего яруса эта смесь обеспечивает горение топлива в этих горелках, а затем продукты сгорания в противотоке породе отсасываются дымососом и подаются в систему газоочистки. Движение породы внутри печи происходит по внутреннему объему между внутренней поверхностью наружного корпуса печи и внутренним цилиндром, имеющему поперечной сечение в виде кольца. Порода движется вниз через шахту и нагревается противотоком отходящих печных газов в зоне предварительного нагрева. Предварительно нагретая порода затем обжигается в двух зонах обжига в противотоке и одной - в прямотоке. Верхняя зона обжига в противотоке простирается от верхнего края внутреннего цилиндра до верхнего яруса горелок. Следующая зона обжига в противотоке располагается между верхними и нижними ярусами горелок. Наконец, зона обжига в прямотоке располагается между нижним ярусом горелок и газозаборными отверстиями внутреннего цилиндра. В нижней части зон обжига в противотоке кальцинации порода диссоциирована лишь частично, т.е. высокие температуры нижних камер сгорания не приводят к пережогу материала. Окончательной диссоциации породы не происходит, пока она не достигнет зоны обжига в прямотоке. Продукт кальцинации охлаждается противотоком холодного воздуха, поступающего снизу печи и просасываемого через зону охлаждения дымососом. Потом она выгружается из печи в накопительный бункер. Печь работает при отрицательном давлении (разрежении). Дымосос всасывает холодный воздух снизу печи и удаляет отходящие газы из шахты из верхней части печи, создавая противоток в зоне охлаждения, верхней зоне обжига и в зоне предварительного подогрева. Расположенные снаружи эжекторы Вентури работают в качестве струйных насосов, которые высасывают продукты сгорания из зоны обжига в прямотоке вместе с охлаждающим воздухом через газозаборные отверстия в нижней части внутреннего цилиндра. Печные газы и охлаждающий воздух смешиваются во внутреннем цилиндре, вытекаю! через его верхнюю часть и затем возвращаются в горелки нижнего яруса.

Недостатком данного способа является необходимость в больших капитальных затратах и в высоких эксплуатационных расходах при его реализации. Это обусловлено необходимостью устанавливать жаропрочный внутренний цилиндр в самой теплонапряженной области печи, что, во-первых, требует собственных капитальных затрат, во-вторых, увеличивает затраты на строительство шахты печи, так как из-за наличия внутреннего цилиндра ее размеры существенно увеличиваются, в-третьих, обслуживание внутреннего цилиндра возможно только при полной остановке и охлаждении печи, что является крайне дорогостоящей процедурой.

Наиболее близким по технической сущности и достигаемому результату является способ, реализованный в шахтной печи для обжига кускового материала (RU 24275 U1, 27.07.2002). В этом способе используется шахтная печь для обжига кускового материала, содержащая зону подогрева, зону обжига в противотоке и прямотоке, в которой продукты горения пересекают шахту печи в прямотоке или в противотоке с движущимися сверху вниз обжигаемым материалом, зону охлаждения, в которой входящий снизу охлаждающий воздух движется вверх, периферийные и центральную, расположенную вертикально по оси печи с выходным устьем снизу и подводом в верхнюю часть топлива и кислородосодержащих газов, горелки, отличающаяся тем, что выходное устье центральной горелки расположено в верхней части прямоточной зоны обжига.

Недостатком этого способа является низкая надежность, обусловленная наличием центральной горелки, работающей в тяжелых условиях высоких температур и абразивного износа. Кроме того, центральная горелка и обслуживающая ее трубопроводная арматура существенно перекрывают отверстие, сквозь которое засыпается кальцинируемая порода, что требует значительного усложнения конструкции печи в этой зоне. Надо, также отметить, что в процессе замены центральной горелки надо останавливать печь, а потом снова запускать, что приводит к циклическим перепадам температуры в печи, сокращающим срок ее службы. Из-за того, что центральная горелка занимает приосевую зону в верхней части печи, снижается процент выхода годного продукта кальцинации и степень его диссоциации, так как процессы диссоциации начинаются еще в зоне подогрева.

Основной задачей, решаемой предлагаемым изобретением, является создание способа кальцинации минералов, позволяющего увеличить процент выхода годного продукта кальцинации и степень его диссоциации, упростить конструкцию печи, особенно в части загрузочного устройства, облегчить условия работы горелок печи, исключить циклические перепады температур в печи, увеличить надежность печи.

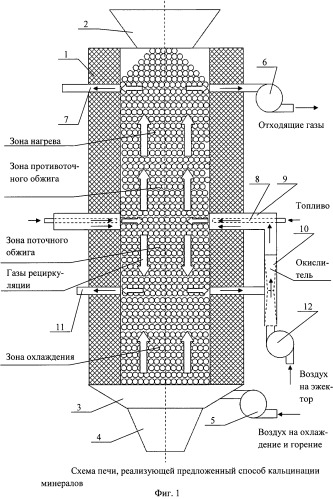

Поставленная цель достигается тем, что в процессе кальцинации выдерживается определенное соотношение между подводимым в верхнюю часть печи количеством кислородосодержащих газов (окислителем) и входящим снизу печи охлаждающим воздухом. При достижении отношения расхода окислителя к расходу охлаждающего воздуха значения универсальной для газовых шахтных печей константы, равной 1,05, происходит переход количественных изменений соотношения расходов в качественное - полное исчезновение приосевой зоны непроработанного кальцинируемого материала. На фиг. 1 представлен пример печи, реализующий данный способ кальцинации.

Печь содержит шахту 1, установленное на верхнем срезе шахты загрузочное устройство с загрузочным бункером 2, пристыкованное к нижнему срезу шахты разгрузочное устройство 3 с приемным бункером 4, напорный вентилятор 5, пристыкованный к разгрузочному устройству 3 под шахтой 1, дымосос 6, вход которого пристыкован к кольцевому коллектору (не показан), объединяющему газоотводные патрубки забора отходящих газов 7, установленные в шахте 1, форсунки для подачи в рабочий объем печи топлива 8, подключенные к системе подачи топлива (не показана), форсунки для подачи в рабочий объем печи кислородосодержащих газов (окислителя) 9, объединенные кольцевым коллектором (не показан) и установленные в шахте 1, причем форсунки подачи топлива 8 установлены внутри форсунок подачи окислителя 9 так, что вместе они выполняют роль горелок, эжектор Вентури 10, к всасывающему входу которого подсоединен кольцевой коллектор (не показан), собирающий окислитель через газоотводные патрубки 11, установленные в шахте 1, к входу рабочего тела эжектора 10 присоединен компрессор 12, а выход эжектора 10 присоединен к кольцевому коллектору (не показан), объединяющему форсунки подачи окислителя 9.

Печь работает следующим образом. Кальцинируемая порода движется внутри шахты 1 сверху вниз от загрузочного устройства 2 до приемного бункера 4 со скоростью, определяемой темпом работы разгрузочного устройства 3. Охлаждающий воздух с помощью напорного вентилятора 5 подается в нижнюю часть шахты через разгрузочное устройство 3. Под действием разрежения, создаваемого эжектором 10, этот воздух поднимается вверх навстречу движению продукта кальцинации, охлаждая его и, соответственно, нагреваясь за счет усвоения отобранного от продукта тепла. На уровне расположения газоотводных патрубков 11 забора окислителя, образующегося в результате смешения подогретого охлаждающего воздуха с продуктами горения и разложения, опустившимися до этого уровня от уровня ввода в рабочий объем печи топлива и окислителя, определенная его доля под действием разрежения, создаваемого эжектором 10, поступает в кольцевой коллектор, объединяющий эти патрубки. Рабочее тело эжектора 10 (воздух), которое поступает в пего от компрессора 12, увлекает окисли гель, в кольцевой коллектор подачи окислителя, откуда через форсунки подачи окислителя 9 он поступает в рабочее пространство шахты 1. Вместе с окислителем по форсункам подачи топлива 8 в рабочий объем шахты 1 подается топливо. Топливо сгорает, реагируя с окислителем, продукты горения частично опускаются вниз к газоотводным патрубкам 11, частично поднимаются вверх к газоотводным патрубкам 7 под действием разрежения, создаваемого дымососом 6. Так как окислитель существенно забалластирован продуктами сгорания и разложения, то процесс горения затянут и идет в плотном слое над и под уровнем расположения форсунок подачи окислителя 9, обеспечивая мягкий обжиг породы без пережога. По мере продвижения вверх продукты горения и разложения отдают свое тепло движущейся вниз породе, нагревая ее, и охлаждаясь до приемлемых температур. В верхней части шахты 1 отходящие газы поступают через газоотводные патрубки 7 в кольцевой коллектор и далее через дымосос 6 поступают в систему газоочистки.

Описанная газодинамическая схема обеспечивает наличие в печи нескольких зон сверху-вниз: зона подогрева породы - в верхней части печи от уровня расположения газоотводных патрубков забора отходящих газов до уровня окончания зоны обжига в противотоке; зона обжига в противотоке - над уровнем расположения форсунок подачи окислителя и топлива до уровня окончания зоны обжига в противотоке; зона обжига в прямотоке - под уровнем расположения форсунок подачи окислителя и топлива до уровня расположения газоотводных патрубков забора окислителя в нижней части печи; зона охлаждения - под уровнем расположения газоотводных патрубков забора окислителя до разгрузочного устройства.

Аналитические расчеты, компьютерное моделирование и натурные эксперименты показывают, что при отсутствии рециркуляции газов в зоне обжига в прямотоке, или при ее недостаточной интенсивности воздух охлаждения выше зоны охлаждения смещается к приосевой области, вытесняя горячие газы на периферию печи. В результате приосевая зона остается непроработанной.

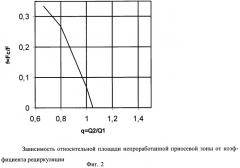

На фиг. 2 приведена полученная методом математического моделирования зависимость относительной площади непроработанной приосевой зоны f=Fc/F от коэффициента рециркуляции q=Q2/Q1 (отношения расхода откачиваемого окислителя к расходу охлаждающего воздуха). Моделирование показывает, что с увеличением коэффициента рециркуляции в шахте печи, не имеющей никаких внутренних устройств, площадь сечения непроработанной приоеевой зоны уменьшается. При q≥1,05 непроработанная приосевая зона исчезает.

На фиг. 3 приведены линии тока газовою потока в шахте печи при двух значениях коэффициента рециркуляции (q=0.8 и 1.3). Па фиг. 3 (а) видно, что при коэффициенте рециркуляции q=0,8 в центре шахты остается значительная по площади непроработанная приосевая зона. На фиг. 3 (б) показано, что при q=1,3 приосевая зона полностью занята потоком горячих рециркуляции газов, истекающих из горелок, расположенных на боковых стенках печи.

Необходимо отметить, что в обычной противоточной шахтной печи, где не применяется откачка эжекторами и рециркуляция, получение картины потоков, подобной фиг.3 (б), принципиально невозможно ввиду того, что весь охлаждающий воздух поднимается вверх по шахте печи и попадает в зону обжига, занимая значительную долю сечения шахты вблизи ее оси.

Это хорошо известный эффект, который и вызвал к жизни великое множество технических решений, направленных на преодоление его последствий, как-то: центральные горелки, горелки с высовом, балочные горелки, пиковые горелки двухшахтных поточно-противоточных регенеративных печей, газораспределительные керны, кольцевые печи и т.д., резко усложняющие строительство и эксплуатацию печей, снижающие процент выхода годного материалы и степень его диссоциации. Результаты математического моделирования, приведенные на фиг. 2, 3, показывают, что полная проработка сечения шахты происходит не только в печах, имеющих внутри шахты сложно устроенные огнеупорные конструкции, но и в шахте без внутренних устройств, при условии правильного выбора коэффициента рециркуляции. Использование рециркуляции газов позволяет реализовать эффективные и гибко управляемые газодинамические схемы, позволяющие решить задачу прогрева приосевой зоны, а также уменьшить температуру горения топлива и затянуть во времени процесс горения, что позволяет обеспечить полный мягкий обжиг породы. В зависимости от соотношения объема охлаждающего воздуха Q1, поступающего в зону охлаждения, и объема окислителя Q2, забираемого из-под зоны обжига в прямотоке и подаваемого на границу между зоной обжига в прямотоке и зоной обжига в противотоке, можно реализовать широкий диапазон работы печи от режима обычной шахтной противоточной печи при q=Q2/Q1<<1, до полного замещения зоны обжига в прямотоке томильной зоной (характеризующейся отсутствием движения газов) при q~1. И если в режиме обычной противоточной шахтной печи приосевая зона не прорабатывается, то, например, в томильной зоне предлагаемой печи не только происходит усвоение внутренними слоями породы тепла, запасенного внешними слоями, но и отсутствует градиент температур между различными слоями газа в связи с отсутствием движения газов.

Технический результат, достигаемый предложенным способом кальцинации минералов заключается в увеличении процента выхода годного продукта кальцинации и степени его диссоциации, упрощении конструкции печи, особенно в части загрузочного устройства, облегчении условий работы горелок печи, исключения циклические перепадов температур в печи, увеличении надежности печи.

Способ кальцинации минералов, включающий подачу кальцинируемой породы в вертикальную шахту сверху вниз, подачу газов с рециркуляцией, обеспечивающей образование четырех теплообменных зон вдоль движения породы сверху-вниз - зоны нагрева породы, противоточной зоны кальцинации, поточной зоны кальцинации и зоны охлаждения продукта кальцинации, при этом охлаждающий воздух подают в нижнюю часть вертикальной шахты под давлением, обеспечивающим его движение вверх, на границе зоны охлаждения и поточной зоны кальцинации через отверстия во внешней стенке шахты из пристеновой области шахты осуществляют забор газов, создающий разрежение на данном уровне, обеспечивающее движение охлаждающего воздуха вверх, эжектируемый при заборе газов из шахты охлаждающий воздух, смешанный с продуктами горения топлива и разложения кальцинируемой породы, в виде забалластированного окислителя по системе наружных газоходов подают на уровень подачи топлива на границе поточной и противоточной зон кальцинации, где он сгорает с подаваемым на этот же уровень топливом, топливо и окислитель подают в пристеновую область шахты через отверстия во внешней стенке шахты, при этом продукты горения топлива разделяют на часть, движущуюся вниз вдоль поточной зоны кальцинации к уровню забора газов из шахты, и на часть, движущуюся вверх вдоль противоточной зоны кальцинации и зоны нагрева в результате разрежения вверху шахты, отличающийся тем, что осуществляют регулирование расхода забираемого из шахты газа и расхода охлаждающего воздуха таким образом, что коэффициент рециркуляции, равный отношению расхода охлаждающего воздуха к расходу забираемого из шахты газа, составляет более 1,05.