Способ электрокинетической дезактивации твердой пористой среды

Иллюстрации

Показать всеЗаявленное изобретение относится к способу электрокинетической дезактивации твердой пористой среды. Заявленный способ включает выделение загрязняющих веществ, присутствующих в этой твердой среде, в электролит, имеющий вид в основном неорганического геля, причем это выделение осуществляют путем пропускания электрического тока между двумя электродами, расположенными на поверхности и/или внутри твердой среды При этом контакт между, по меньшей мере, одним из этих электродов и указанной твердой средой обеспечивает слой указанного геля, высыхание геля, содержащего выделенные таким образом загрязняющие вещества до получения ломкого сухого остатка и удаление полученного таким образом сухого остатка указанной твердой среды. Техническим результатом является повышение эффективности дезактивация цементных матричных материалов, в частности, при демонтаже военных или промышленных сооружений, в частности, ядерных установок или для обработки сооружений, которые могли бы быть заражены экотоксичными химическими веществами или радиоактивными веществами, обеззараживании геологических почв, отложений и ила.14 з. п ф-лы, 9ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение касается способа электрокинетической дезактивации твердой пористой среды.

Этот способ, основанный на принудительном перемещении, - за счет приложения электрического поля между двумя электродами, расположенными на поверхности среды и/или установленными внутри этой среды, - загрязняющих веществ к одному из этих электродов (к катоду для катионных веществ и для большинства органических или нейтральных органо-металлических соединений, и к аноду для анионных веществ), позволяет очень эффективно удалять из цементных матричных материалов типа бетонов или строительных растворов экотоксичные химические или радиоактивные вещества (актиниды или лантаниды), присутствующие в толще этих материалов.

Таким образом, его применение представляет особый интерес при демонтаже военных или промышленных сооружений, в частности, ядерных установок или для обработки сооружений, которые могли бы быть заражены, учитывая характер их деятельности, экотоксичными химическими веществами, такими как тяжелые металлы, или радиоактивными веществами.

Вместе с тем, способ в соответствии с настоящим изобретением можно также применять для очистки других твердых пористых сред, отличных от цементных матричных материалов, например, таких как геологические почвы, отложения, такие как отложения в портах, или ил после обработки землесосными снарядами перед его удалением в морскую среду.

Уровень техники

С учетом своей композитной природы цементные матричные материалы имеют значительную пористость с открытыми порами.

Поэтому цементные матричные материалы, которые были использованы при возведении ядерных объектом и входили в контакт с радиоактивными элементами в виде раствора (в жидком или газообразном виде), могут быть заражены в своей толще этими радиоактивными элементами, которые распространяются внутри этих материалов и могут находиться в нескольких сантиметрах от их поверхности.

В этом случае поверхностная обработка дезактивации оказывается абсолютно не эффективной для удаления этих радиоактивных элементов.

В последние десятилетия были разработаны способы извлечения хлоридов и повторного подщелачивания железобетонов для ограничения коррозии внутренней арматуры этих бетонов от хлоридов, присутствующих, в частности, в морской окружающей среде, и для увеличения срока службы промышленных объектов.

Применяемые в профилактических или восстановительных целях, эти способы состоят в извлечении хлоридов, распространившихся в бетоне, и в подержании или восстановлении рН раствора внедрения бетона в значении более 11 за счет диффузии в этом бетоне щелочных веществ.

Извлечение хлоридов и диффузию щелочных веществ в бетоне получают путем пропускания электрического тока между внутренней арматурой бетона, которая выполняет роль катода, и наружным электродом, который временно устанавливают на поверхности бетона и который выполняет роль анода.

Электропроводность между наружным электродом и поверхностью бетона обеспечивает электролит, который служит также для отбора ионов, извлекаемых из бетона, и для переноса оснований, предназначенных для диффузии в этом бетоне.

С учетом сложной конфигурации промышленно-технических сооружений этот электролит обычно является влажной пастой органического происхождения, описанной, например, в европейской патентной заявке, опубликованной под номером ЕР 0398117, которая представляет собой смесь целлюлозных волокон и основного раствора и которую наносят на поверхность бетона слоем толщиной 5-10 см. Измерение сопротивления между внутренней арматурой бетона и наружным электродом позволяет оценить степень высыхания пасты в результате испарения содержащейся в ней воды и определить, с какой частотой следует повторно увлажнять целлюлозные волокна основным раствором (в среднем каждые 2-3 дня).

Другие способы восстановления железобетонов состоят в долговременном нанесении на поверхность бетона активного ремонтного строительного раствора, который содержит гидравлическое связующее, заряженное основными ионами, и металлический заполнитель.

В способе этого типа, описанном во французской патентной заявке, опубликованной под номером FR 2770830, гидравлическое связующее служит электропроводящей пастой, тогда как металлический заполнитель выполняет роль электродов.

Система работает без приложения внешнего электрического тока. Действительно, пара, образованная внутренней арматурой бетона и металлическим заполнителем, образует внутри проводящей пасты окислительно-восстановительную пару, которая создает ток, спонтанно поляризующий эту арматуру и этот заполнитель, и эту поляризацию поддерживает относительная влажность пасты за счет запаса ионов в строительном растворе и за счет расходования металлических зарядов. Для повторного увлажнения проводящей пасты достаточно влажности окружающей атмосферы.

Вышеупомянутые способы не могут быть перенесены на дезактивацию цементных матричных материалов, входящих в состав сооружений ядерных объектов.

Действительно, использование электролита органического происхождения, описанное в ссылке ЕР 0398117, привело бы к накапливанию загрязняющих веществ в органической среде, что абсолютно не совместимо с установками для обработки ядерных отходов, в которых пороги концентрации органических веществ являются исключительно низкими.

Что касается использования активного ремонтного строительного раствора, описанного в ссылке FR 2770830 , то в этом случае для удаления загрязняющих веществ потребовалось бы применять технологии снятия корки, которые в ядерном секторе представляют сложность и могут привести к чрезмерному увеличению количества отходов.

Авторы изобретения поставили перед собой задачу предложить способ, идеально адаптированный для дезактивации цементных матричных материалов, входящих в состав сооружений ядерных объектов, в частности, позволяющий, кроме очень эффективного выделения из этих материалов загрязняющих веществ и, в частности, радиоактивных элементов, легко собирать эти загрязняющие вещества, причем в виде отходов, которые можно направлять в одну из установок обработки и упаковки этих ядерных отходов.

Авторы изобретения поставили перед собой задачу предложить также способ, который является простым в применении, независимо от конфигурации и расположения предназначенных для дезактивации материалов, и который приводит к получению минимального объема отходов.

Раскрытие изобретения

В связи с вышесказанным объектом настоящего изобретения является способ электрокинетической дезактивации твердой пористой среды, который содержит:

а) выделение загрязняющих веществ, присутствующих в этой твердой среде, в электролит, имеющий вид в основном неорганического геля, причем это выделение осуществляют путем пропускания электрического тока между двумя электродами, расположенными на поверхности и/или внутри твердой среды, причем контакт между, по меньшей мере, одним из этих электродов и указанной твердой средой обеспечивает слой указанного геля,

b) сушку геля, содержащего выделенные таким образом загрязняющие вещества, до получения ломкого сухого остатка, и

c) удаление полученного таким образом сухого остатка твердой среды.

В дальнейшем под термином «в основном неорганический (минеральный) гель» следует понимать гель, который содержит не более 10 мас.%, предпочтительно не более 5 мас.% и в идеале не более 3 мас.% органического вещества или органических веществ.

Согласно изобретению, этот гель содержит от 10 до 40 мас.% неорганического или минерального модификатора вязкости в виде дисперсии в 60-90 мас.% водной фазы с основным рН.

Неорганическим модификатором вязкости, который должен позволять гелю, с одной стороны, сцепляться с поверхностью, независимо от ее конфигурации и расположения, и, с другой стороны, образовать при высыхании ломкий сухой остаток, который легко отделяется от этой поверхности, предпочтительно является глинозем или смесь глинозема и кремнезема, при этом преимуществом присутствия кремнезема в геле является понижение скорости высыхания этого геля по сравнению со скоростью его высыхания в отсутствие кремнезема при идентичных условиях температуры и влажности.

Глиноземами, которые можно применять в рамках настоящего изобретения, являются, в частности, прокаленные глиноземы, измельченные прокаленные глиноземы и пирогенные глиноземы, например, глиноземы, выпускаемые компанией DEGUSSA AG под названиями Aeroxyl® (Alu С, Alu 65, Alu 130, …), и глиноземы, выпускаемые компанией САВОТ под названиями SpectrAl® (51,81 или 100).

Однако наиболее предпочтительными среди них являются пирогенные глиноземы и, в частности, глинозем Aeroxyl® Alu С, имеющий удельную поверхность BET 100 м2/г.

Что касается кремнеземов, то они могут быть как гидрофильными, гидрофобными, осажденными, например, такими как кремнеземы серии Tixosil® (38, 73, …) компании RODHIA, так и пирогенными, например, такими как кремнеземы, выпускаемые компанией DEGUSSA AG под названиями Aerosil®, и кремнеземы, выпускаемые компанией САВОТ под названиями Cab-O-Sil® (М5, Н5, ЕН5, ...).

Однако среди этих кремнеземов наиболее предпочтительными являются пирогенные кремнеземы и, в частности, кремнезем Aerosil® 380, который имеет удельную поверхность BET 380 м2/г.

Согласно изобретению, модификатор вязкости предпочтительно составляет не более 30 мас.% геля, что обеспечивает этому гелю относительно большое время высыхания, то есть на практике несколько дней при температуре от 20 до 30°С и при относительной влажности от 20 до 70%, независимо от того, содержит он кремнезем или нет.

Если гель содержит кремнезем, то этот кремнезем предпочтительно составляет не более 5 мас.% и еще предпочтительнее - не более 1 мас.% модификатора вязкости.

Как было указано выше, водная фаза геля является основной, и присутствие основания в геле способствует повышению электропроводности этого геля и в случае определенных твердых пористых сред, например, таких как цементные матричные материалы, позволяет поддерживать и/или восстанавливать рН части этих сред, которая находится в контакте с гелем, и избегать появления на этапе а) кислотно-основных реакций, нарушающих целостность геля и, следовательно, снижающих эффективность дезактивации.

Предпочтительно эта водная фаза является раствором неорганического основания, и в этом случае основание предпочтительно выбирают среди едкого натра, поташа, гидроксида кальция, карбоната калия, карбоната натрия и их смесей, при этом более предпочтительными являются едкий натр и поташ, которые по своему гигроскопическому характеру способствует тоже понижению скорости высыхания геля.

Независимо от используемого основания, его концентрация в водной фазе предпочтительно составляет, по меньшей мере, 3 моль/л и еще предпочтительнее - по меньшей мере, 5 моль/л водной фазы, при этом наиболее благоприятными оказались значения концентрации от 5 до 10 моль/г.

Согласно изобретению, гель может также содержать сверхабсорбирующий полимер, облегчающий повторное увлажнение этого геля во время этапа а).

Предпочтительно этот полимер, который можно выбрать среди сверхабсорбирующих полимеров, выпускаемых компанией ARKEMA под названиями Aquakeep® и Norsocryl®, и смесей этих полимеров, составляет не более 1 мас.% геля.

Гель может также содержать поверхностно-активное вещество, предпочтительно неионное ПАВ, что придает ему такие реологические свойства, при которых его можно легко распылять, например, при помощи пульверизатора на вертикальных поверхностях типа стен или колонн и даже на горизонтальных поверхностях типа потолков, не опасаясь его растекания. Присутствие ПАВ в геле позволяет также контролировать сцепление сухого остатка, полученного на этапе b), с поверхностью, на которой он находится, а также контролировать размер фрагментов, получаемых при дроблении геля.

Это поверхностно-активное вещество, которое можно, в частности, выбрать среди блок-сополимеров, выпускаемых компанией IFRACHIMIE под названиями Ifralan® и компанией BASF под названиями Pluronic®, и смесей этих сополимеров, предпочтительно составляет не более 5 мас.% и еще лучше - не более 2 мас.% геля.

Согласно первому варианту выполнения способа в соответствии с настоящим изобретением, поскольку твердая пористая среда содержит электропроводящую внутреннюю арматуру, один из электродов образован этой арматурой или частью этой арматуры, тогда как другой электрод образован электропроводящим элементом, который прижимают к поверхности твердой пористой среды или внедряют в эту среду, и в этом случае слой геля обеспечивает только контакт этого элемента с указанной средой.

Согласно другому варианту выполнения способа в соответствии с настоящим изобретением, оба электрода образованы электропроводящими элементами, которые прижимают к двум разным поверхностям твердой пористой среды, и в этом случае слой геля обеспечивает контакт каждого из этих элементов с этой средой.

Согласно еще одному варианту выполнения способа в соответствии с настоящим изобретением, оба электрода образованы двумя электропроводящими элементами, которые внедряют в твердую пористую среду, и в этом случае слой геля обеспечивает контакт каждого из этих элементов с этой средой.

Во всех случаях предпочтительно слой или слои геля имеют толщину от 0,5 до 2 см и еще предпочтительнее - от 1 до 2 см, что тоже снижает скорость высыхания геля, причем, действительно, испытания показали, что гель высыхает быстрее, если его наносят более тонкими слоями, при одинаковых температурных и гигрометрических условиях.

Кроме того, их нанесение на электроды и/или на твердую пористую среду можно осуществлять путем напыления, например, при помощи пульверизатора или путем нанесения при помощи кисточки или шпателя.

Поскольку высыхание геля выражается в снижении его электропроводности, этап а) может содержать одну или несколько операций повторного увлажнения геля электролитическим раствором, предпочтительно имеющим состав, идентичный с составом водной фазы этого геля, чтобы довести электропроводность этого геля до ее исходного значения. Вместе с тем, состав геля предпочтительно выбирают таким образом, чтобы избегать этих операций или, по крайней мере, ограничить их число.

Высыхание геля, предусмотренное на этапе b), может быть естественным, то есть происходить в результате испарения водной фазы этого геля при контакте с окружающим воздухом, или принудительным, то есть за счет добавления теплового источника без наддува типа инфракрасного излучения. Во всех случаях это высыхание приводит к получению ломкого сухого остатка, который дробят на крошки обычно размером миллиметрового порядка.

Полученный таким образом сухой остаток можно легко удалить, например, при помощи щетки и/или всасыванием.

Способ в соответствии с настоящим изобретением имеет целый ряд преимуществ. В частности:

- он позволяет очень эффективно выделять из твердой пористой среды загрязняющие вещества, которые находятся в глубине этой среды;

- он позволяет очень легко собирать эти загрязняющие вещества;

- он является простым в применении, в частности, использует электролит, который можно, с одной стороны, легко приготовить из химических веществ, присутствующих на рынке, и, с другой стороны, можно легко использовать независимо от конфигурации и расположения предназначенных для обработки твердых пористых сред;

- наконец, учитывая небольшой объем и минеральное происхождение, отходы способа можно направлять в одну из установок обработки и упаковки ядерных отходов, причем без какой-либо предварительной обработки.

Таким образом, способ представляет особый интерес для дезактивации, в частности, удаления радиоактивных элементов (актинидов и лантанидов), таких как цезий, из цементных матричных материалов, входящих в состав сооружений ядерных объектов.

Другие преимущества и отличительные признаки настоящего изобретения будут более очевидны из нижеследующего описания, представленного со ссылками на прилагаемые чертежи.

Разумеется, эти прилагаемые чертежи только иллюстрируют объект изобретения и не могут рассматриваться как ограничение этого объекта.

Краткое описание фигур

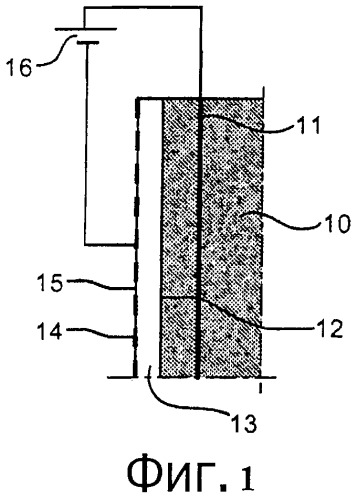

Фиг.1 - схема первого варианта осуществления этапа а) способа в соответствии с настоящим изобретением.

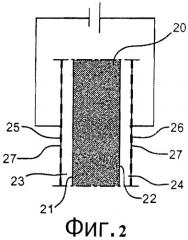

Фиг.2 - схема второго варианта осуществления этапа а) способа в соответствии с настоящим изобретением.

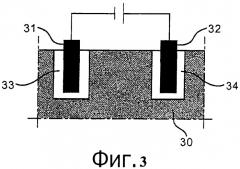

Фиг.3 - схема третьего варианта осуществления этапа а) способа в соответствии с настоящим изобретением.

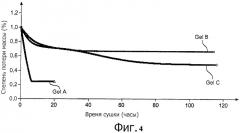

Фиг.4 - график, показывающий влияние присутствия едкого натра или поташа в водной фазе геля на кинетику высыхания этого геля.

Фиг.5 - график, показывающий изменение во времени электрического сопротивления и массы геля, водная фаза которого содержит поташ, когда этот гель подвергают сушке под действием электрического поля.

Фиг.6 - график, показывающий влияние рН геля на кинетику высыхания этого геля.

Фиг.7 - график, показывающий влияние присутствия кремнезема в геле на кинетику высыхания этого геля.

Фиг.8 - график, показывающий влияние толщины слоя геля на кинетику высыхания этого геля.

Фиг.9 - график, показывающий изменение во времени содержания цезия в геле, наблюдаемое, когда этот гель используют в качестве электролита для дезактивации строительного раствора.

Подробное раскрытие вариантов осуществления способа

Прежде всего, рассмотрим фиг. 1-3, на которых схематично представлены три разных варианта реализации этапа а) способа в соответствии с настоящим изобретением.

Первый из этих вариантов, показанный на фиг. 1, можно применять для дезактивации твердой пористой среды 10, содержащей электропроводящую внутреннюю арматуру 11, которая может выполнять роль электрода и часть которой сделали доступной, и свободную поверхность 12, по существу параллельную этой арматуре.

Такой средой является, например, железобетонный блок или блок армированного строительного раствора.

В этом случае слой 13 геля, как было указано выше, толщиной от 0,5 до 2 см наносят на поверхность 12, например, путем напыления или нанесения при помощи кисточки или шпателя. Затем слой 13 закрывают электропроводящим элементом 14, который тоже может выполнять роль электрода.

В рабочих условиях слой 13 геля выполняет двойную функцию: с одной стороны, он обеспечивает электропроводность между поверхностью 12 твердой пористой среды 10 и электропроводящим элементом 14 и, с другой стороны, собирает и захватывает загрязняющие вещества, которые под действием электрического тока, пропускаемого между внутренней арматурой 11 и электропроводящим элементом 14, перемещаются в направлении этого элемента.

Как показано на фиг. 1, электропроводящий элемент 14 предпочтительно содержит отверстия 15, обеспечивающие оператору визуальный доступ к слою 13 геля и позволяющие ему, в случае необходимости, легко увлажнять этот гель в рабочих условиях, например, при помощи распыления через эти отверстия электролитического раствора, обычно имеющего тот же состав, что и водная фаза геля.

Как правило, электропроводящий элемент 14 выполняют в виде металлической ажурной пластинки, например, из нержавеющей стали, платины, титана или аналогичного металла.

Осуществление этапа а) согласно варианту выполнения, показанному на фиг.1, обеспечивает очень легкую дезактивацию твердой пористой среды.

Действительно, достаточно подключить внутреннюю арматуру 11 и электропроводящий элемент 14 к источнику 16 электрического питания, чтобы поляризовать эту арматуру и этот элемент, которые выполняют роль соответственно анода и катода, чтобы начать обработку электрокинетической дезактивации.

Разумеется, эту поляризацию следует выбирать соответствующим образом в зависимости от загрязняющих веществ, которые необходимо извлечь из твердой пористой среды 10.

Так, если извлекаемые из твердой пористой среды 10 загрязняющие вещества являются катионными веществами (заряженньми положительно), что имеет место, например, в случае тяжелых металлов и радиоактивных элементов, то внутреннюю арматуру 11 поляризуют как анод, тогда как электропроводящий элемент 14 поляризуют как катод.

Если же предназначенные для выделения из твердой пористой среды 10 загрязняющие вещества являются анионными веществами (заряженными отрицательно), например, в случае ионов хлоридов, фторидов и сульфидов, то внутреннюю арматуру 11 поляризуют как катод, тогда как электропроводящий элемент 14 поляризуют как анод.

Электрический ток, подаваемый на внутреннюю арматуру 11 и на электропроводящий элемент 14, может быть постоянным или пульсирующим. Предпочтительно плотность тока не должна превышать 5 А/м2 внутренней арматуры, чтобы избежать ухудшения качества материала.

Высыхание геля можно оценивать не только визуально через отверстия 15 электропроводящего элемента 14, но также путем отслеживания сопротивления, измеряемого на контактах двух электродов (внутренняя арматура 11/ электропроводящий элемент 14).

Существенное повышение этого сопротивления отражает высыхание геля и, следовательно, его недостаточную электропроводность. Распыление электролитического раствора через отверстия 15 позволяет восстановить электропроводность геля в ее первоначальном значении.

Когда требования дезактивации оказываются выполненными или когда гель оказывается насыщенным загрязняющими веществами, слой 13 подвергают сушке, которая может быть естественной (за счет простого испарения водной фазы геля при контакте с окружающим воздухом) или принудительной (путем добавления теплового источника типа инфракрасного излучения), до получения ломкого сухого остатка, который дробят на крошки, обычно размером миллиметрового порядка.

После удаления электропроводящего элемента 14 этот остаток можно легко снять с поверхности 12, например, путем обработки этой поверхности щеткой и/или при помощи всасывания.

Например, чтобы дезактивировать от радиоактивных элементов железобетонный блок, внутренней арматурой которого является решетка с ячейками размером от 3,5 до 4 см, выполненная из железных прутков диаметром 8 мм, связанных между собой на уровне каждого узла железной проволокой, можно использовать:

- внутреннюю арматуру этого блока в качестве анода,

- слой геля толщиной 2 мм, содержащего 23,7 мас.% глинозема Aeroxil® Alu С, 1мас.% кремнезема Aerosil® 380 и раствор поташа 5 М в качестве электролита,

- титановую пластину с круглыми отверстиями диаметром 8 мм, отстоящими друг от друга на 3 мм, в качестве катода, и

- среднюю плотность электрического тока 2 А/м2 внутренней арматуры.

Далее рассмотрим фиг.2, на которой схематично представлен второй вариант осуществления этапа а) способа в соответствии с настоящим изобретением, который отличается от предыдущего только тем, что оба электрода, необходимые для пропускания электрического тока в твердую пористую среду, устанавливают на этой среде.

Этот второй вариант обычно используют для дезактивации твердой пористой среды 20, которая не содержит электропроводящей внутренней арматуры, но которая содержит две противоположные свободные поверхности, соответственно 21 и 22, на которых можно установить два электропроводящих элемента, предназначенных для выполнения роли электродов.

Такой средой является, например, блок не армированного бетона или строительного раствора.

В этом случае на каждую из поверхностей 21 и 22 наносят слой описанного выше геля, соответственно 23 и 24, затем каждый из этих слоев закрывают электропроводящим элементом, соответственно 25 и 26.

В данном случае эти электропроводящие элементы тоже содержат отверстия 27 для тех же целей, что были указаны ранее для электропроводящего элемента 14, показанного на фиг.1.

Дезактивацию твердой пористой среды с осуществлением этапа а) согласно этому варианту выполнения производят по такому же принципу, что и вариант выполнения, показанный на фиг. 1, за исключением того, что доступность этих двух электропроводящих элементов позволяет поляризовать их по выбору, один как анод и другой как катод, независимо от заряда загрязняющих веществ, которые необходимо извлечь из этой среды.

На фиг.3 схематично представлен третий вариант осуществления этапа а) способа в соответствии с настоящим изобретением.

Этот третий вариант обычно используют для дезактивации:

- либо твердой пористой среды 30, которая не только не содержит электропроводящей внутренней арматуры, но и не содержит двух свободных поверхностей для закрепления электропроводящих элементов, например, такой как геологическая почва,

- либо сугубо локальной зоны твердой пористой среды 30, например, после случайного заражения, причем эта среда может содержать или не содержать электропроводящую внутреннюю арматуру,

- либо зоны твердой пористой среды 30, которая содержит электропроводящую внутреннюю арматуру, но в которой глубина заражения превышает глубину обмазки этой арматуры.

Во всех случаях два электрода в виде свечей, соответственно 31 и 32, вводят в твердую пористую среду 30, в случае необходимости, в гнезда, предварительно выполненные с этой целью, например, путем каротажа, размещая их по обе стороны от предназначенной для дезактивации зоны указанной среды.

Электропроводность между электродами 31 и 32 и окружающей их твердой пористой средой обеспечивают при помощи слоя геля, соответственно 33 и 34, который наносят либо на поверхность электродов перед их заглублением, либо на стенки гнезд, в которые будут помещены эти электроды.

Дезактивацию твердой пористой среды с осуществлением этапа а) согласно этому варианту выполнения производят по такому же принципу, что и вариант выполнения, показанный на фиг. 2, за исключением того, что этапы сушки и удаления геля осуществляют после извлечения электродов из этой твердой среды.

Экспериментальные результаты

Все гели, использованные в нижеследующих примерах, были приготовлены одинаковым способом.

Согласно этому способу, модификатор вязкости (который является либо глиноземом Aeroxil® Alu С, либо смесью глинозема Aeroxil® Alu С и кремнезема Aerosil® 380) добавляют в воду или, в случае необходимости, в раствор едкого натра или поташа при механическом перемешивании со скоростью от 600 до 800 об/мин, и перемешивание полученной смеси продолжают в течение 2-5 минут, чтобы получить однородный гель.

Пример 1:

Этот пример иллюстрирует влияние некоторых параметров на кинетику сушки геля, используемого в качестве электролита в способе в соответствии с настоящим изобретением.

- Влияние присутствия едкого натра или поташа в водной фазе геля:

На фиг.4 в виде кривых представлена кинетика высыхания (то есть степень потери

массы в зависимости от времени высыхания) трех гелей, в дальнейшем обозначаемых А, В

и С, в том числе, соответственно:

- Гель А: 23,7 мас.% глинозема Aeroxil® Alu С и 76,3 мас.% воды;

- Гель В: 23,7 мас.% глинозема Aeroxil® Alu С и 76,3 мас.% раствора КОН 5 М;

- Гель С: 23,7 мас.% глинозема Aeroxil® Alu С и 76,3 мас.% раствора NaOH 5 М.

Эту кинетику высыхания получили для слоев геля толщиной 2 мм при температуре 22°С и 60% относительной влажности.

Как видно из этой фигуры, скорость высыхания геля существенно снижается в присутствии едкого натра или поташа в водной фазе этого геля.

Действительно, учитывая гигроскопический характер этих оснований, противостояние между процессом испарения водной фазы геля и оборотом влаги, связанным с присутствием едкого натра или поташа в этой водной фазе, позволяет сдерживать достижение горизонтального участка на графике, который отражает полное испарение свободной воды, содержавшейся в геле.

Следовательно, гель, водная фаза которого содержит поташ или едкий натр, проводит ток дольше, чем гель, водная фаза которого состоит только из воды.

Это было подтверждено, в частности, при сушке слоев геля В толщиной 2 мм под действием электрического поля с силой тока 8 мА при температуре 22°С и 60% относительной влажности, путем отслеживания изменения во времени электрического сопротивления и массы этих слоев.

Действительно, как видно из фиг. 5, где представлены результаты этого опыта, электрическое сопротивление и, следовательно, электропроводность геля показали высокую стабильность во время его сушки.

Это представляет особый интерес, так как обеспечивает равномерные рабочие условия, пока гель полностью не высохнет.

- Влияние рН геля:

На фиг.6 в виде кривых представлена кинетика высыхания четырех гелей, в дальнейшем обозначаемых D, Е, F и G, в том числе, соответственно;

- Гель D: 23,7 мас.% глинозема Aeroxil® Alu С и 76,3 мас.% раствора NaOH 1 M;

- Гель Е: 23,7 мас.% глинозема Aeroxil® Alu С и 76,3 мас.% раствора NaOH 5 M;

- Гель F: 23,7 мас.% глинозема Aeroxil® Alu С и 76,3 мас.% раствора NaOH 10 M;

- Гель G: 23,7 мас.% глинозема Aeroxil® Alu С и 76,3 мас.% раствора КОН 10М.

Эту кинетику высыхания получили для слоев геля толщиной 2 мм при температуре 22°С и 60% относительной влажности. Из фиг.6 видно, что:

- с одной стороны, при данном основании скорость высыхания геля тем ниже, чем выше концентрация этого основания, и

- с другой стороны, используя основный характер геля, можно модулировать скорость высыхания этого геля и адаптировать эту скорость к продолжительности обработки дезактивации.

Таким образом, для дезактивации цементных матричных материалов, в которых кинетика выделения составляет несколько недель (как правило от 2 до 4 недель), предпочтительно используют гель с очень высокой концентрацией едкого натра или поташа, чтобы максимально ограничить число операций повторного увлажнения этого геля.

- Влияние присутствия кремнезема в геле:

На фиг.7 в виде кривых представлена кинетика высыхания двух гелей, в дальнейшем обозначаемых I и J, в том числе, соответственно:

- Гель I: 23,7 мас.% глинозема Aeroxil® Alu С и 76,3 мас.% воды;

- Гель J: 23,5 мас.% глинозема Aeroxil® Alu С, 1 мас.% Aerosil® 380 и 75,5 мас.% воды.

Эту кинетику высыхания получили для слоев геля толщиной 2 мм при температуре 22°С и 60% относительной влажности.

Из этой фигуры видно, что присутствие кремнезема в геле тоже способствует понижению скорости высыхания этого геля.

- Влияние толщины слоя геля:

На фиг.8 в виде кривых представлена кинетика высыхания, полученная для геля, содержащего 23,7 мас.% глинозема Aeroxil® Alu С и 76,3 мас.% воды, после его нанесения слоями от 0,2 см до 1,5 см.

Эту кинетику высыхания получили при температуре 22°С и 60% относительной влажности.

Из этой фигуры видно, что толщина слоя геля тоже позволяет понизить скорость высыхания этого геля.

Пример 2:

Испытание по дезактивации строительного раствора, зараженного цезием, производили следующим образом:

- выделяя цезий из строительного раствора согласно варианту выполнения. представленному на фиг. 1, с использованием:

- геля, содержащего 23,7 мас.% глинозема Aeroxil® Alu С и 76,3 мас.% раствора NaOH 5 М, и

- следующих параметров: слой геля толщиной 0,5 см; подача на электроды электрического тока плотностью 2 А/м2 внутренней арматуры; температура 22°С; относительная влажность 60%.

Выделение производили в течение 260 часов. В различные моменты этого выделения осуществляли отбор образцов геля, затем их оставляли сохнуть в естественных условиях лаборатории и определяли содержание в них цезия и алюминия.

На фиг.9 показано изменение отношения содержания цезия к содержанию алюминия в сухом геле в зависимости от продолжительности выделения цезия.

1. Способ электрокинетической дезактивации твердой пористой среды, который содержит:a) выделение загрязняющих веществ, присутствующих в этой твердой среде, в электролит, представляющий собой в основном неорганический гель, причем это выделение осуществляют путем пропускания электрического тока между двумя электродами, расположенными на поверхности и/или внутри твердой среды, причем контакт между, по меньшей мере, одним из этих электродов и указанной твердой средой обеспечивает слой указанного геля,b) высушивание геля, содержащего выделенные таким образом загрязняющие вещества, до получения ломкого сухого остатка, иc) удаление полученного таким образом сухого остатка твердой среды.

2. Способ по п.1, в котором электролитический гель содержит от 10 до 40 мас.% неорганического или минерального модификатора вязкости в виде дисперсии в 60-90 мас.% водной фазы с основным рН.

3. Способ по п.2, в котором неорганическим модификатором вязкости является глинозем или смесь глинозема и кремнезема.

4. Способ по п.3, в котором неорганическим модификатором вязкости является пирогенный глинозем или смесь пирогенного глинозема и пирогенного кремнезема.

5. Способ по п.2, в котором модификатор вязкости составляет не более 30 мас.% геля.

6. Способ по п.2, в котором водная фаза является раствором неорганического основания, выбираемого среди едкого натра, поташа, гидроксида кальция, карбоната калия, карбоната натрия и их смесей.

7. Способ по п.6, в котором неорганическое основание является едким натром или поташом.

8. Способ по п.6, в котором концентрация неорганического основания в водной фазе составляет, по меньшей мере, 3 моль/л.

9. Способ по п.2, в котором гель дополнительно содержит сверхабсорбирующий полимер и/или поверхностно-активное вещество.

10. Способ по п.1, в котором, когда твердая пористая среда содержит электропроводящую внутреннюю арматуру, один из электродов образован этой арматурой или частью этой арматуры, тогда как другой электрод образован электропроводящим элементом, который прижимают к поверхности твердой пористой среды или внедряют в эту среду, и в этом случае слой геля обеспечивает только контакт этого элемента с указанной средой.

11. Способ по п.1, в котором оба электрода образованы электропроводящими элементами, которые прижимают к двум разным поверхностям твердой пористой среды, и в этом случае слой геля обеспечивает контакт каждого из этих элементов с этой средой.

12. Способ по п.1, в котором оба электрода образованы двумя электропроводящими элементами, которые вводят в твердую пористую среду, и в этом случае слой геля обеспечивает контакт каждого из этих элементов с этой средой.

13. Способ по п.1, в котором слой или слои геля имеют толщину от 0,5 до 2 см.

14. Способ по п.1, в котором твердая пористая среда является цементным матричным материалом.

15. Способ по п.1, в котором загрязняющие вещества являются радиоактивным элементами.