Призматический образец для оценки прочности материала

Иллюстрации

Показать всеИзобретение относится к испытательной технике. Призматический образец имеет форму призмы, продольную и поперечную плоскости симметрии, два боковых выступа, расположенных продольно, по концам призмы - опорные поверхности, а в центральной ее части - поверхность нагружения поперечной испытательной нагрузкой. Призматический образец дополнительно снабжен наклонными опорными поверхностями, расположенными на боковых продольных выступах призмы и характеризуемыми углами наклона к продольной плоскости симметрии призмы 5…20°. Технический результат: упрощение и снижение стоимости процесса испытания призматического образца с концентраторами механических напряжений при сложном напряженном состоянии, а также обеспечение необходимой точности моделирования вида напряженно-деформированного состояния материала конструкции в очаге его разрушения. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к испытательной технике, в частности к образцам для оценки прочности материалов при сложном напряженном состоянии, и может быть использовано при оценке циклической прочности конструкций с концентраторами механических напряжений, например соединений оболочек с патрубками, широко распространенных в сосудах высокого давления, реакторах и другом подобном оборудовании.

Известно, что прочность материала конструкций при приложении испытательной нагрузки определяется как общим уровнем механических напряжений, так и видом (схемой) напряженно-деформированного состояния, возникающего при нагружении образца. Общий уровень механических напряжений согласно, например, [1] характеризуется их интенсивностью σi,рассчитываемой по формуле

σ i = 1 2 ( σ 1 − σ 2 ) 2 + ( σ 2 − σ 3 ) 2 + ( σ 3 − σ 1 ) 2 , (1)

где σ1, σ2, σ3 - главные объемные механические напряжения, возникающие в концентраторе образца. Вид напряженно-деформированного состояния характеризуется величиной коэффициента П (коэффициента жесткости вида напряженно-деформированного состояния), вычисляемого по формуле [2]

П = σ 1 + σ 2 + σ 3 σ i , (2)

Как видно из формулы (2), при испытании образца величина коэффициента П зависит от соотношения знаков и абсолютных значений величин главных напряжений σ1, σ2, σ3, образующихся в зоне их концентрации. Так, для гладкого призматического одноосно растягиваемого образца имеет место равенство П=1, при всестороннем сжатии материала П=0 и т.д. Возможность переноса результатов, полученных при испытании лабораторных образцов с определенными значениями величин σi и П, на оценку прочности конструкции произвольной формы определяется тем, что в соотношения (1) и (2) входят только инварианты напряженного состояния. Для правомерности переноса результатов испытания образца при приближении условий испытания образцов к условиям эксплуатации конструкции при сложном напряженном состоянии необходимо лишь совпадение величин σi, и П в испытываемом образце и в конструкции, прочность которой оценивается. Численное моделирование [3] полей напряжений показало, что при деформировании известных образцов призматической формы с концентраторами напряжений в виде канавок различной формы выполняется соотношение

П ≥ 1 (3)

При этом для различных образцов величины П зависят от соотношения знаков и абсолютных значений величин главных напряжений σ1, σ2, σ3. Указанное моделирование показало, что значения этих величин, лежащие в диапазоне значений

− 1,5 < П < 0 ( 4 )

на известных лабораторных образцах для механических испытаний не воспроизводятся. В то же время, такие значения возникают, например, на внутренних кромках отверстий патрубковых зон сосудов высокого давления [4, 5], в зоне контакта тела качения с сопрягаемыми кольцами соответствующего подшипника [3], в посадках с натягом. К последним относится, например, зона посадки дисков газовых и паровых турбин на вал, в которой при большом градиенте температур окружные напряжения могут быть сжимающими, а радиальные напряжения - растягивающими [6]. Такие состояния возникают и в других случаях, характеризуемых тем, что одно (или два) из трех главных напряжений в материале конструкции в зоне очага ее разрушения является напряжением сжатия, а другие два (или одно) - напряжениями растяжения.

При разработке ответственных высоконагруженных конструкций моделирование их состояния осуществляется предварительно на лабораторных образцах. При этом коэффициент П, в тех случаях, когда он принадлежит диапазону (4), может воспроизводиться на дорогостоящих нестандартных испытательных машинах с двумя рабочими (силовыми) приводами. Такой подход позволяет каждое из главных напряжений в испытываемом образце создавать независимо с помощью различных силовых приводов испытательной машины. Однако применение такого подхода существенно удорожает процесс циклических испытаний известных образцов при сложном напряженном состоянии из-за необходимости применения в этом случае нескольких независимых источников силы (приводов), например, гидроцилиндров.

В частности, известен образец для оценки прочности материала при сложном напряженном состоянии, имеющий призматическую форму [Описание изобретения к авторскому свидетельству СССР №1174820 на «Призматический образец для оценки прочности материала», МПК G01N 3/00. Опубл. 23.08.1985 г., БИ №31]. Известный образец используется в условиях совместного действия нормальных и касательных напряжений. Недостаток такого образца состоит в том, что при испытании в образце, из-за одинаковых размеров и конфигурации канавок, главные напряжения в рабочей зоне концентратора механических напряжений имеют одинаковые знаки или равны нулю. По этой причине указанный образец не позволяет осуществлять моделирование напряженно-деформированного состояния, характеризуемое неравенством (4).

Известен образец для оценки прочности материала при сложном напряженном состоянии, имеющий форму прямоугольной пластины с концентраторами механических напряжений, выполненных в виде U-образных вырезов одинакового размера и конфигурации, расположенных на узких противоположных сторонах (ребрах) пластины [ГОСТ 25.504-82. Расчеты и испытания на прочность. Методы расчета характеристик сопротивления усталости. М., ИКП Издательство стандартов, 2004. Стр. 8, 46, чертеж 11]. Использование таких образцов при оценке прочности конструкций, в материале которых возникает сложное напряженное состояние, характеризуемое главными напряжениями разных знаков, не обеспечивает необходимой точности оценки усталостной прочности моделируемых конструкций. Это связано с тем, что главные напряжения в указанных образцах имеют в зоне концентратора напряжений (рабочей зоне) одинаковые знаки или равны нулю, поскольку U-образные вырезы размещены симметрично и имеют одинаковые размеры и конфигурацию. По этой причине указанный образец не позволяет осуществлять моделирование напряженно-деформированного состояния, характеризуемое неравенством (4).

Известен образец для оценки прочности материала при сложном напряженном состоянии, имеющий плоскоцилиндрическую форму и концентраторы напряжений в виде U-образных канавок [Описание изобретения к патенту РФ №2360227 на «Образец для оценки прочности материала при сложном напряженном состоянии». МПК G01N 3/08//Цвик Л.Б., Пыхалов А.А., Храменок М.А. и др. Опубл. 27.06.2009 г., Бюл. №18]. Образец имеет форму круглой пластины с канавками, расположенными на противоположных сторонах пластины, и в процессе испытаний опирается по ее наружной кромке. При этом в рабочей зоне, расположенной в центре круглой пластины образца, может создаваться НДС, удовлетворяющее неравенству (4). Недостатком указанного образца является то, что, как показало вычислительное моделирование, в процессе его нагружения на кромках канавок-концентраторов напряжений возникает напряженно-деформированное состояние, характеризуемое высоким уровнем напряжений, сопоставимым по величине с уровнем напряжений в центральной рабочей зоне и имеющим положительное значение коэффициента П, что предопределяет расположение очага усталостного разрушения не в центральной рабочей зоне образца, а на упомянутых кромках канавок, что не позволяет использовать указанный образец для оценки долговечности моделируемых конструкций, напряженно-деформированного состояние которых характеризуется в возможном очаге разрушения неравенством (4).

Известен образец для оценки прочности материала при сложном напряженном состоянии, принятый в качестве прототипа, [Описание изобретения к патенту РФ №2091748 на «Способ испытания металла трубы на усталость при двухосном напряженном состоянии (варианты)». МПК G01N 3/32. Опубл. 27.09.1997 г.]. Образец имеет форму призматической балки, имеющий продольную и поперечную плоскости симметрии, снабженной выступами, изогнутыми по цилиндрической поверхности (выступами окружной формы). Известный образец подвергают одновременному поперечному сжатию или растяжению циклически изменяющимся усилием, прикладываемым к выступам окружной формы, и одновременному продольному сжатию балки постоянным усилием. Оценку прочности материала производят при испытании образца с использованием независимых силовых воздействий, ориентированных по двум взаимно перпендикулярным направлениям (вдоль балки и поперек нее). Недостаток такого образца состоит в том, что при его испытании требуется дорогостоящее нестандартное испытательное оборудование, имеющее два независимых силовых привода. При этом указанные приводы должны создавать усилия, действующие на образец и изменяющиеся в процессе испытаний пропорционально и одновременно по двум перпендикулярным осям, что существенно усложняет и повышает стоимость процесса испытания известного образца указанного типа.

Цель настоящего изобретения - снижение стоимости процесса усталостных механических испытаний образцов с заданным уровнем напряженно-деформированного состояния и его видом, удовлетворяющим требованиям неравенства (4), осуществляемых для оценки усталостной долговечности высоконагруженных ответственных конструкций. Поставленная задача решается тем, что призматический образец для оценки прочности материала при сложном напряженном состоянии, имеет продольную и поперечную плоскости симметрии, L-образные продольные выступы с упорными скосами на конце и рабочие зоны, выполненные в виде галтельного перехода. В процессе испытаний призматический образец по своим концам опирается на концевые опоры и, одновременно, опирается своими упорными скосами L-образных выступов на боковые опоры со скосами, располагающимися вдоль всей длины призматического образца с двух его продольных сторон.

Технический результат изобретения выражается в обеспечении возможности изменять уровень и коэффициент жесткости напряженного состояния на поверхности галтельного перехода в широком диапазоне. Изменение указанных характеристик НДС при этом достигается за счет изменения высоты L-образных (или, в случае малых радиусов галтельного перехода и относительно высоком уровне моделируемого НДС, V-образных) выступов призматического образца, а также изменения радиуса галтельного перехода. Как показали результаты вычислительного моделирования НДС предлагаемых образцов с помощью вычислительной техники, для того, чтобы создать напряженное состояние, характеризуемое значениями коэффициента жесткости П, лежащими в диапазоне (4) необходимо чтобы углы наклона упорного скоса к продольной плоскости симметрии образца лежали в диапазоне 5…20°. Указанное вычислительное моделирование показало также, что образцы рассматриваемого типа, имеющие V-образную форму продольных выступов призматического образца, позволяет получать на поверхности соответствующего галтельного перехода уровень напряжений, характерный для конструктивных узлов и деталей машин, имеющих конструктивные неоднородности (концентраторы напряжений) в виде выступов, вырезов или отверстий.

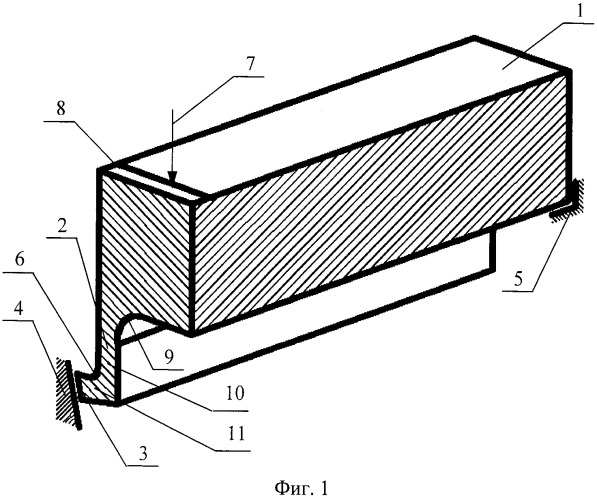

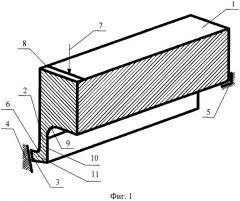

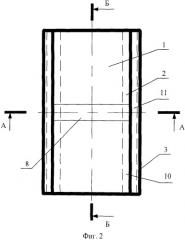

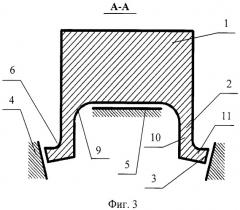

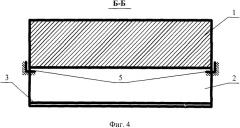

Сущность изобретения поясняется чертежами. На фиг.1 схематично показан вид четверти призматического образца, имеющего продольную и поперечную плоскости симметрии; на фиг.2 - вид на призматический образец сверху; на фиг.3-поперечный разрез призматического образца по линии А-А на фиг.2; на фиг.4 - продольный разрез призматического образца по линии Б-Б на фиг.2.

Предлагаемый призматический образец выполнен в форме призматического тела 1, снабженного продольными выступами 2, имеющими в поперечном сечении L-образную форму (L-образными выступами) и упорные скосы 3 на концах этих выступов. Со стороны внутренней части призматического образца продольный выступ 2 сопряжен с поперечным сечением призматической части образца радиусным переходом 9. Продольный L-образный выступ 2 имеет в поперечном сечении прямолинейную часть (планку) 10, примыкающая к телу призмы 1, и сопряжен с горизонтальной частью (планкой) 11 галтельным переходом 6, радиус которого не превышает по величине толщины прямолинейной планки 10 продольного выступа 2, а толщина прямолинейной планки 10 не превышает 0,2 от среднего горизонтального размера призматического тела 1.

В процессе механических испытаний призматического образца он опирается своими концевыми частями на опоры 5. В центральной части призматического образца к его поверхности нагружения 8 прикладывается поперечное (на фиг.1 - вертикальное) испытательное усилие 7. Под действием этой силы упорные скосы 3 призматического образца скользят вдоль наклонной поверхности боковой опоры 4. При этом со стороны упорных скосов на выступы призматического образца действует сила реакции, перпендикулярная прямолинейной части упорного скоса 3. С наружной стороны L-образных выступов 2 имеется галтельный переход 6, который является концентратором механических напряжений, возникающих в материале призматического образца. Максимальный радиус галтельного перехода 6 не должен превышать половины величины внутреннего радиуса 9. Рабочей зоной образца в этом случае является поверхность галтельного перехода 6 в средней части образца, примыкающей к его поперечной плоскости симметрии.

Предлагаемый призматический образец деформируется в процессе испытаний следующим образом. При проведении механических испытаний призматический образец своими концами опирается на концевые опоры 5 и, одновременно, L-образными выступами 2 с упорными скосами 3 - на боковую опору 4. При этом происходит контактное взаимодействие упорного скоса 3 с боковой опорой 4, имеющей те же углы скоса. Под действием испытательного усилия, приложенного к центральной зоне 8 (направление действия усилия показано стрелкой 7) призматический образец 1 изгибается и в рабочей зоне галтельного перехода 6 возникают положительные главные напряжения σ1, которые являются растягивающими напряжениями, действующими в продольном для призматического образца направлении. Одновременно в процессе нагружения происходит и поперечное смещение нижней части L-образных выступов 2 в сторону продольной плоскости симметрии призматического образца. Смещение вызывается скольжением упорного скоса 3 L-образных выступов 2 вдоль наклонной поверхности боковой опоры 4. При этом смещении в рабочей зоне возникают отрицательные главные напряжения σ3, которые являются сжимающими напряжениями, действующими в поперечном для призматического образца направлении (в направлении вдоль меридиана поперечного сечения образца). Напряжения σ2 на поверхности галтельного перехода (напряжения в направлении нормали к поверхности радиуса 6) равны в процесс испытания нулю, что создает на поверхности галтельного перехода 6 двухосное напряженное состояние.

Как показало численное моделирование напряженно-деформированного состояния, уровень значений интенсивности напряжений σi в рабочей зоне имеет при этом максимальное значение для призматического образца в целом. По этой причине очаг разрушения призматического образца локализуется в средней его части на поверхности галтельного перехода 6 (в рабочей зоне призматического образца). При варьировании значений конструктивных параметров рассматриваемого призматического образца - высоты L-образных выступов 2, радиусов галтельного перехода 6 и углов упорного скоса 3 величине коэффициента П может быть придано любое значение, удовлетворяющее неравенству (4).

Снижение стоимости процесса испытания по сравнению с прототипом осуществляется при использовании предлагаемого призматического образца за счет исключения из процесса испытаний дорогостоящего нестандартного оборудования, имеющего два рабочих силовых привода, синхронно создающих усилия в двух взаимно перпендикулярных направлениях.

Список использованной литературы

1. Когаев В.П., Махутов Н.А., Гусенков А.П. Расчеты конструкций на прочность и долговечность. Справочник. - М.: Машиностроение. - 1981. - 272 с.

2. Смирнов-Аляев Г.А. Механические основы пластической обработки металлов. Инженерные методы расчета. - Л.: Машиностроение - 1968 - 272 с.

3. Зеньков Е.В., Цвик Л.Б., Кулешов А.В. Моделирование мягкого вида напряженного состояния конструктивных узлов на цилиндрических лабораторных образцах с концентраторами напряжений. Современные технологии. Системный анализ. Моделирование. - 2011. - Вып. №4(32). - С.45-50.

4. Цвик Л.Б., Пимштейн П.Г., Борсук Е.Г. Экспериментальное исследование напряженного состояния многослойного цилиндра с монолитным вводом. - Проблемы прочности.- 1978. С.74-77.

5. Модельные исследования и натурная тензометрия энергетических реакторов. Н.А.Махутов, К.В.Фролов, Ю.Г.Драгунов и др. М.: Наука, 2001. - 293 с.- (Серия «Исследование напряжений и прочности ядерных реакторов»).

6. Биргер И.А., Шорр Б.Ф., Иоселевич Г.Б. Расчет на прочность деталей машин. - М. «Машиностроение». - 1993. - 640 с.

1. Призматический образец для оценки прочности материала, испытывающего двухосное напряженно-деформированное состояние, имеющий форму призмы, продольную и поперечную плоскости симметрии, два боковых выступа, расположенных продольно, по концам призмы - опорные поверхности, а в центральной ее части - поверхность нагружения поперечной испытательной нагрузкой, отличающийся тем, что призматический образец снабжен наклонными опорными поверхностями, расположенными на боковых продольных выступах призмы и характеризуемыми углами наклона к продольной плоскости симметрии призмы 5…20°.

2. Призматический образец для оценки прочности материала по п.1, отличающийся тем, что продольный выступ призмы имеет в поперечном сечении L- или V-образную форму с наружным галтельным переходом, причем прямолинейная часть (планка) продольного выступа, примыкающая к телу призмы, сопряжена с горизонтальной частью (планкой) продольного выступа галтельным переходом, радиус которого не превышает по величине толщины прямолинейной части продольного выступа, а толщина прямолинейной части не превышает 0,2 от среднего горизонтального размера призмы.