Способ получения сорбента цезия

Иллюстрации

Показать всеИзобретение относится к синтетическим сорбентам и может быть использовано в ядерной энергетике и химико-металлургической промышленности при очистке жидких радиоактивных отходов и сточных вод от радионуклидов, в частности ионов цезия, а также может использоваться для детоксикации организмов животных и человека при радиохимическом заражении. Сорбент цезия получают в виде частиц аналога природного микроклина. Растворяют аморфный кремнезем в гидроксиде калия при температуре от 15 до 80°С. Полученный раствор перемешивают с раствором растворимой соли алюминия до получения нейтрального рН. Отделяют образовавшийся осадок. Подвергают его очистке и обезвоживанию. Используют аналог природного микроклина с крупностью частиц диаметром предпочтительно 10-20 нм. Кроме того, соотношение компонентов при синтезе принимают из расчета получения материала с формулой KAlSi3O8 в пересчете на безводный материал. Продолжительность процесса выдерживания смеси продуктов гидротермальной обработки смеси мелкодисперсного кремнезема с раствором алюмосодержащей растворимой соли алюминия составляет не более 4 часов. Изобретение обеспечивает повышение сорбционной емкости сорбента и упрощение технологии его получения при снижении продолжительности процесса синтеза, повышается стабильность рабочих параметров сорбента, расширяется сырьевая база для его производства. 3 з.п. ф-лы, 9 ил.,4 табл., 7 пр.

Реферат

Изобретение относится к синтетическим сорбентам и может быть использовано в ядерной энергетике и химико-металлургической промышленности при очистке жидких радиоактивных отходов и сточных вод от радионуклидов, в частности ионов цезия. Кроме того, сорбент может быть использован для детоксикации организмов животных и человека при радиохимическом заражении.

Известны способы получения сорбентов для извлечения цезия и стронция из жидких радиоактивных отходов и для очистки сточных вод от ионов аммония, цветных и тяжелых металлов, включающие синтез цеолитов из летучей золы от сжигания каменного угля, включающие взаимодействие летучей золы с раствором гидроксида натрия или калия в гидротермальных условиях (см. GB №2339774, JP №№03-45512, 03-40915, а также работы Hollman G.G., Steenbruggen G., Janssen-Jurkovicova M.A two-step process for the synthesis of zeolites from coal fly ash / Fuel 78 (1999) 1225, Steenbruggen G., Hollman G.G. The synthesis of zeolites from fly ash and the properties of the zeolite products / J. Geochem. Exploration 62 (1998) 305, Querol X., Umana J.C., Plana F., et al. Synthesis of zeolites from fly ash at pilot plant scale. Examples of potential applications / Fuel 80 (2001) 857 и др.).

При этом из одного и того же исходного сырья в зависимости от молярности активирующего раствора, соотношения летучая зола/активирующий раствор, температуры, давления и времени реакции, получают около 13 типов цеолитов с содержанием целевого компонента 20-75%, среди которых наиболее открытой структурой и оптимальными катионообменными свойствами обладают цеолиты NaA, NaX и NaPl. Существенным недостатком этих способов является использование алюмосиликатного сырья переменного химического и минерально-фазового состава, что приводит к невоспроизводимым результатам и загрязнению целевых продуктов железом. Кроме того, цеолиты, полученные из летучей золы, обычно представляют собой высокодисперсный материал с размерами гранул от 1 до 5 мкм, что требует его дополнительного формования со связующим материалом.

Известен также способ получения сорбента цезия, включающий синтез аналога природного алюмосиликата, при котором используют гидроксид щелочного металла, алюмосодержащий и кремнийсодержащий материалы (см. RU №2214858, B01J 20/18, G21F 9/12, C01B 39/02, 2002).

В качестве исходного сырья для синтеза цеолитов используют ценосферы, выделенные из летучих зол от сжигания каменного угля. Ценосферы смешивают с раствором NaOH с концентрацией 1-3 М и выдерживают при 80-100°C в течение 32-72 часов в статических условиях или при перемешивании. Ценосферы или полые алюмосиликатные микросферы, являются одной из разновидностей микросферических стеклокристаллических компонентов летучих зол тепловых электростанций, отличающихся от остальной массы золы низкой плотностью (менее 1,0 г/см3), более крупными размерами сферических гранул (50-400 мкм).

К недостаткам заявленного способа относится длительность и многооперационность этапа подготовки сырья (предварительно состав ценосфер стабилизируют путем их разделения по размеру, плотности и магнитным свойствам), поскольку валовый химический состав ценосфер, образующихся при сжигании углей разных бассейнов, варьирует в широком диапазоне (мас.%): SiO2 - 53-64,7; Al2O3 - 20-35,7; Fe2O3 - 1,54-6,37; FeO - 0,57-5,09; CaO - 0,11-4,89; MgO - 0,01-2,64; MnO - 0,03-0,06; K2O - 0,44-7,18; Na2O - 0,4-1,36; P2O5 - 0,07-0,75; SO3 - 0,06-2,46; п.п.п. - 0,22-10,86. Таким образом имеет место продолжительность процесса получения сорбента и нестабильность параметров получаемого сорбента, кроме того, сорбционная емкость сорбента также достаточно ограничена (порядка 2 мг-экв/г сорбента). Кроме того, ценосферы составляют не более 1,5% от объема летучей золы, что не позволяет рассматривать этот материал в качестве надежного источника сырья.

Задачей предлагаемого способа является повышение сорбционной емкости сорбента и упрощение технологии его получения.

Технический результат, получаемый при решении поставленной задачи, выражается в обеспечении возможности повышения сорбционной емкости сорбента. Кроме того, повышается стабильность рабочих параметров сорбента, расширяется сырьевая база для его производства. Обеспечивается возможность использования для детоксикации организмов животных и человека при радиохимическом заражении. Кроме того, упрощается технология получения сорбента и снижается продолжительность процесса синтеза. Для решения поставленной задачи способ получения сорбента цезия в виде частиц аналога природного микроклина заключается в том, что растворяют аморфный кремнезем в гидроксиде калия при температуре от 15 до 80°C, после чего полученный раствор смешивают, перемешивая с раствором растворимой соли алюминия, имеющей анион кислоты, более сильной, чем поликремниевая кислота, до получения нейтрального pH, отделяют образовавшийся осадок, подвергают его отмывке и обезвоживанию, при этом исходные компоненты смешивают в соотношении, обеспечивающем получение материала с формулой KAlSi3O8 в пересчете на безводный материал. Кроме того, обезвоживание осадка включает его центрифугирование и/или сушку при температуре 95-105°C. Кроме того, аналог природного микроклина синтезируют с крупностью частиц диаметром предпочтительно 10-20 нм. Кроме того, продолжительность процесса выдерживания смеси продуктов гидротермальной обработки смеси мелкодисперсного кремнезема с раствором растворимой соли алюминия составляет не более 4 часов.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию "новизна".

Признаки формулы изобретения обеспечивают решение комплекса функциональных задач.

Признаки, указывающие на получение сорбента цезия в виде частиц аналога природного микроклина, обеспечивают синтез калийсодержащего силиката, что с учетом высокого химического сродства ионов цезия к ионам калия обеспечивает высокую сорбционную емкость сорбента по цезию. Синтезированный сорбент относится к солеобразным каркасным соединениям, механизм сорбции которых основан на катионном обмене ионов калия на ионы цезия.

Признаки «растворяют аморфный кремнезем в гидроксиде калия при температуре от 15 до 80°C» обеспечивают получение промежуточного продукта - силиката калия, как продукта реакции между аморфным кремнеземом и гидрооксидом калия. Реально, температурное воздействие на реакционную смесь на этой стадии вообще не является необходимым, поскольку реакция может осуществляться при комнатной температуре (уровень - порядка 15-20°C). Возможность прогрева до 80°C позволяет несколько ускорить процесс на первом этапе реализации способа, но это целесообразно только в случае необходимости утилизации тепла, когда нагрев не отражается на себестоимости получаемого продукта

Признаки, указывающие, что «полученный раствор (раствор силиката калия) смешивают, перемешивая с раствором растворимой соли алюминия, имеющей анион кислоты, более сильной, чем поликремниевая кислота», обеспечивают получение нанодисперсного аналога природного алюмосиликата - микроклина (материала с формулой KAlSi3O8 в пересчете на безводный материал). Кроме того, обеспечивается возможность варьирования сырьевой базой при получении сорбента за счет возможности использования широкого спектра водорастворимых солей алюминия.

Признаки, указывающие, что этап получения аналога природного алюмосиликата продолжается «до получения нейтрального pH», задают минимально достаточную продолжительность реакционного процесса для получения нанодисперсного сорбента - аналога микроклина.

Признаки, указывающие, что по завершению этапа получения нанодисперсного аналога природного алюмосиликата «отделяют образовавшийся осадок, подвергают его отмывке и обезвоживанию, обеспечивают повышение эффективности работы сорбента за счет удаления из его состава солей калия (кроме целевого продукта).

Признаки «исходные компоненты смешивают в соотношении, обеспечивающем получение материала с формулой KAlSi3O8 в пересчете на безводный материал» обеспечивают максимально эффективное и полное использование реагента и позволяют минимизировать затраты материалов, времени и энергии на отмывку осадка от солей калия.

Признаки второго пункта формулы обеспечивают получение сорбента в порошковой форме, оптимальной для хранения.

Признаки третьего пункта формулы обеспечивают повышенную дисперсность сорбента, что обеспечивает высокую скорость его «срабатывания» фактически за период времени, необходимый для равномерного распределения сорбента по всем точкам объема раствора, кроме того, позволяет сократить по времени технологический цикл производства сорбента.

Признаки четвертого пункта формулы обеспечивают возможность получения сорбента в виде агломератов крупностью, большей 20 нм (до 150-200 нм).

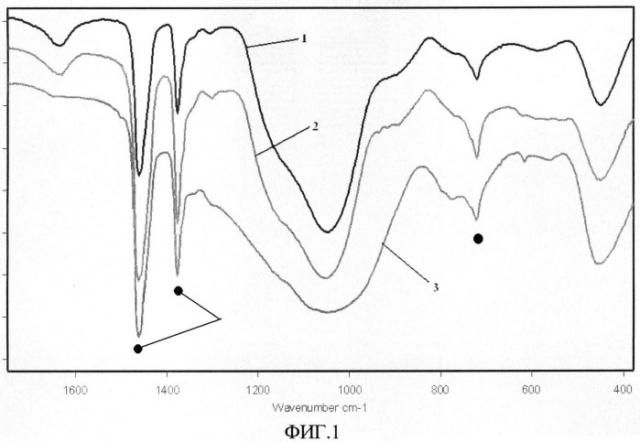

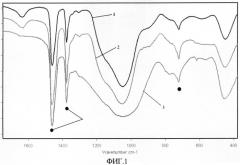

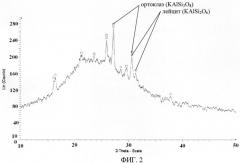

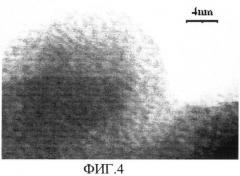

Заявленный способ иллюстрируется графическими материалами, где на фиг.1 показаны графики инфракрасных спектров синтезированного сорбента; на фиг.2 показана рентгенограмма образца сорбента после отжига 1100°C; на фиг.3 показана термограмма синтезированного сорбента; на фиг.4-5 даны изображения образца синтезированного сорбента, полученные методом сканирующей просвечивающей микроскопии при различных увеличениях; на фиг.6-7 даны изображения образца синтезированного сорбента, полученные методом электронной сканирующей микроскопии при различных увеличениях; на фиг.8 показан энергодисперсионный спектр образца синтезированного сорбента после сорбции ионов цезия; на фиг.9 показана изотерма сорбции ионов цезия из водного раствора карбоната цезия.

На чертежах показаны графики инфракрасных спектров синтезированного сорбента 1, 2, 3 соответственно исходного образца, образца после сорбции ионов цезия и после отжига исходного образца до 1100°C, 4 - пики, относящиеся к вазелиновому маслу.

Для получения синтетического сорбента были использованы реактивы гидроокись калия (ГОСТ 2463-80 ХЧ, изготовитель Франция) и кислота кремниевая водная SiO2 nH2O (ГОСТ 4214-78). Кроме того, используют растворимую соль кислоты более сильной, чем поликремниевая.

Процесс получения сорбента представляет собой предварительное растворение кремниевой кислоты в щелочи и алюмосодержащей соли в дистиллированной воде и последующее смешивание этих растворов с одновременным перемешиванием. Температура на всех этапах процесса соответствовала комнатной (20-22°C). Образовавшуюся суспензию отделяли от раствора фильтрованием, промывали дистиллированной водой и полученный осадок обезвоживали при температуре 95°C.

Раствор КОН готовили из расчета 4 грамм·моля реактива на 0,5 литра дистиллированной воды. В объем, содержащий 0,5 литра дистиллированной воды и 4 грамм·моля КОН, добавляли кислоту кремниевую водную SiO2·nH2O в количестве, соответствующем 3 грамм·молям.

Соотношение компонентов при синтезе принимают из расчета получения материала с формулой KAlSi3O8 в пересчете на безводный материал.

Раствор растворимой соли алюминия кислоты, более сильной, чем поликремниевая, готовили из расчета получения ее концентрации как минимум в 2 раза ниже концентрации насыщенных растворов.

Затем продукт растворения кремниевой кислоты в щелочи смешивают, перемешивая с упомянутым раствором растворимой соли алюминия, и выдерживают при комнатной температуре до получения нейтрального pH (не более 4 часов).

Затем известным образом, например фильтрацией, отделяют осадок, отмывают дистиллированной водой от солей калия с последующим его обезвоживанием (центрифугированием и/или сушкой при температуре 95-105°C).

Пример 1. Для синтеза сорбента - аналога природного микроклина в качестве растворимой алюмосодержащей соли кислоты более сильной, чем поликремниевая, используют Al2(SO4)3·18H2O, марки Ч ГОСТ 3758-75. Остальные компоненты соответствуют вышеописанным. Их соотношение при синтезе принимают из расчета получения материала с формулой KAlSi3O8 в пересчете на безводный материал.

Этап получения раствора аморфного кремнезема в гидрооксиде калия с отношением K2O к SiO2 как 2:3 соответствует вышеописанному.

Таким образом процесс синтеза сорбента протекает по формуле:

4КОН+3SiO2+0,5Al2(SO4)3→KAlSi3O8+1,5K2SO4

Раствор Al2(SO4)3·18H2O готовили из расчета 0,5 моля Al2(SO4)3 на объем дистиллированной воды, в котором концентрация солей как минимум в 2 раза ниже концентрации насыщенных растворов. Процесс его приготовления осуществляют при комнатной температуре.

Затем продукт первого этапа - продукт растворения кремниевой кислоты в щелочи (растворимые формы силиката калия с отношением K2O к SiO2 как 2:3) смешивают (перемешивая), с раствором Al2(SO4)3 и выдерживают (порядка 10 минут) при комнатной температуре до получения нейтрального pH. Затем фильтрацией отделяют осадок, известным образом отмывают дистиллированной водой от солей калия и обезвоживают (центрифугированием и последующей сушкой при температуре 95°C).

В результате получают сорбент с частицами крупностью 6-10 нм.

Пример 2. Процесс синтеза сорбента осуществляют также, как в примере 1, но продукт первого этапа в смеси с раствором Al2(SO4)3 выдерживают 120 минут, что позволяет получить сорбент с частицами крупностью 12-22 нм.

Пример 3. Процесс синтеза сорбента осуществляют так же, как в примере 1, но продукт первого этапа в смеси с раствором Al2(SO4)3 выдерживают 180 минут, что позволяет получить сорбент с частицами крупностью 25-40 нм.

Пример 4. Для синтеза сорбента - аналога природного микроклина в качестве растворимой алюмосодержащей соли кислоты, более сильной, чем поликремниевая, используют Al(NO3)3·9H2O, ГОСТ 3757-75. Остальные компоненты соответствуют вышеописанным. Этап получения раствора аморфного кремнезема в гидрооксиде калия с отношением K2O к SiO2 как 2:3 соответствует вышеописанному. Таким образом, процесс синтеза сорбента протекает по формуле:

4КОН+3SiO2+Al(NO3)3→KAlSi3O8+3KNO3

Раствор Al(NO3)3·9H2O готовили из расчета 1 моля Al(NO3)3 на объем дистиллированной воды, в котором концентрация солей как минимум в 2 раза ниже концентрации насыщенных растворов. Процесс его приготовления осуществляют при комнатной температуре.

Затем фильтрат - продукт первого этапа (растворимые формы силиката калия с отношением K2O к SiO2 как 2:3) смешивают (перемешивая) с раствором Al(NO3)3 и выдерживают (порядка 10 минут) при комнатной температуре до получения нейтрального pH. Затем фильтрацией отделяют осадок, известным образом отмывают дистиллированной водой от солей калия и обезвоживают (центрифугированием и последующей сушкой при температуре 95°C). В результате получают сорбент с частицами крупностью до 10 нм.

Пример 5. Процесс синтеза сорбента осуществляют также, как в примере 4, но продукт первого этапа в смеси с раствором Al(NO3)3 выдерживают 180 минут, что позволяет получить сорбент с частицами крупностью 25-40 нм.

Пример 6. Для синтеза сорбента - аналога природного микроклина в качестве растворимой алюмосодержащей соли кислоты более сильной чем поликремниевая, используют алюмокалиевые квасцы - AlK(SO4)2·12H2O, ГОСТ 4329-77. Остальные компоненты соответствуют вышеописанным. Этап получения раствора аморфного кремнезема в гидрооксиде калия с отношением K2O к SiO2 как 2:3 соответствует вышеописанному. Таким образом, процесс синтеза сорбента протекает по формуле:

4KOH+3SiO2+AlK(SO4)2→KAlSi3O8+2K2SO4

Раствор AlK(SO4)2·12H2O готовили при комнатной температуре из расчета 1 моля AlK(SO4)2 на объем дистиллированной воды, в котором концентрация солей как минимум вдвое ниже концентрации насыщенных растворов.

Затем фильтрат продукт первого этапа (растворимые формы силиката калия с отношением K2O к SiO2 как 2:3) смешивают (перемешивая) с раствором AlK(SO4)2 и выдерживают (порядка 10 минут) при комнатной температуре до получения нейтрального pH. Затем фильтрацией отделяют осадок, известным образом отмывают дистиллированной водой от солей калия и обезвоживают (центрифугированием и последующей сушкой при температуре 95°C). В результате получают сорбент с частицами крупностью до 10 нм.

Пример 7. Процесс синтеза сорбента осуществляют так же, как в примере 4, но продукт первого этапа в смеси с раствором AlK(SO4)2 выдерживают 180 минут, что позволяет получить сорбент с частицами крупностью 30-40 нм.

Возможность реализации признака, указывающего на использование «растворимой соли алюминия, имеющей анион кислоты, более сильной, чем поликремниевая кислота» Приведенные примеры не исчерпывают возможных вариантов реализации способа, а иллюстрируют возможность получения сорбента с частицами разной крупности.

Элементный анализ синтезированного сорбента выполнен с использованием метода рентгенофлюоресцентного анализа на энергодисперсионном рентгенофлюоресцентном спектрометре Shimadzu EDX-800-HS (Япония). Порошок сорбента смешивали с мелкодисперсным тефлоном (2:1 по весу), смесь прессовали при давлении 5000 кг, диаметр таблетки 20 мм. Содержание химических элементов в образце без учета кислорода в %: Si - 48,22; Fe - 0,10; K - 34,91; Al - 16,34; Ti - 0,307; S - 0,108. Содержание KAlSi3O8 в образце по расчетным данным составляет 99,72%.

Удельную поверхность сорбента (SУД) измеряли методом низкотемпературной адсорбции N2 с использованием прибора Сорбометр-М (производство ЗАО КАТАКОН, Новосибирск). SУД равна 105-110 м2/г.

Инфракрасные - спектры (далее ИК-спектры) образцов снимали в области 400-4000 см-1 на Фурье-спектрометре Shimadzu FTIR Prestige-21 при комнатной температуре в вазелиновом масле (фиг.1). Фиксируется размытая полоса в области 850-1300 см-1 и полосы при 457 и 561 см-1. Широкая полоса с максимумом при 1048 см-1 характерна для валентных колебаний открытых и циклических цепей тетраэдров кремнекислородных каркасов Si-O-Si. Низкочастотные полосы 457 см-1 и 561 см-1 характерны для деформационных колебаний Si-O-Si. Для связи Si-O-Al должны быть полосы в области 900-1000 см-1 и в этом же интервале частот проявляются связи Si-OH. Различие в ИК-спектрах образцов сорбента с цезием после сорбции с исходными незначительно.

Рентгенограммы сорбента снимали на автоматическом дифрактометре D8 ADVANCE с вращением образца в Cu K-излучении. Рентгенофазовый анализ (РФА) проводили с использованием программы поиска EVA с банком порошковых данных PDF-2. На рентгенограммах образцов исходного и отожженного при 1100°C в течение двух часов регистрируется размытый пик, характерный для аморфных веществ в диапазоне углов 15-35 (фиг.2). Для отожженного образца на фоне размытого пика регистрируются пики, отнесенные к минералам лейциту (KAlSi2O8) и ортоклазу (KAlSi3O8). Ортоклаз при температуре 1150°C разрушается с образованием лейцита и кремнезема. Для рентгеноаморфного исходного образца, по-видимому, этот процесс происходит при более низких температурах или это связано с точностью определения температуры отжига. Если судить по термограмме образца сорбента, снятой на приборе совмещенного термического анализа STA-449-C NETZSH в атмосфере аргона со скоростью 10/мин до 1000°C - фиг.3, в диапазоне температур 20-500°C потеря массы образца составляет (8-10)% и это связано с удалением воды, что подтверждается данными по ИК-спектрам. Исходя из данных по элементному составу, ИК-спектрам, термического анализа для синтезированного сорбента следует предложить формулу KAlSi3O8~H2O.

Для определения сорбционных характеристик сорбента были приготовлены водные растворы карбоната цезия с концентрациями ионов Cs+ от 0,05-30 ммоль/л. В серию пробирок помещали навески сорбента по 50 мг, заливали их 20 мл водного раствора карбоната цезия различной концентрации (Т:Ж=1:400) и встряхивали в течение 3 часов. В качестве контрольного опыта навеску сорбента помещали в пробирку с дистиллированной водой и перемешивали параллельно с исследуемыми пробами. Проведены измерения pH растворов до и после сорбции (табл.1).

| Таблица 1 | ||||||||

| Сорбция ионов цезия из водных растворов | ||||||||

| № п/п | Навеска адсорбента, г | Концентрация Cs+ исходная, ммоль/л | pH исходного раствора | Концентрация Cs+ конечная, ммоль/л | pH раствора после адсорбции | Ac по Cs+ , ммоль/г | Концентрация K+ конечная, ммоль/л | Степень извлечения, % |

| 1 | 0,0504 | 0,08 | 7,36 | 0,01 | 7,55 | 0,02 | 0,11 | 96,92 |

| 2 | 0,0492 | 0,10 | 7,27 | 0,01 | 7,52 | 0,04 | 0,11 | 96,63 |

| 3 | 0,0497 | 0,21 | 7,54 | 0,02 | 7,82 | 0,08 | 0,11 | 96,32 |

| 4 | 0,0520 | 0,42 | 7,62 | 0,05 | 7,77 | 0,14 | 0,41 | 90,47 |

| 5 | 0,0496 | 2,25 | 8,07 | 0,43 | 8,32 | 0,72 | 1,35 | 81,23 |

| 6 | 0,0500 | 4,57 | 10,66 | 1,81 | 9,34 | 1,10 | 2,43 | 60,54 |

| 7 | 0,0503 | 9,11 | 10,33 | 3,67 | 9,54 | 2,16 | 3,67 | 59,81 |

| 8 | 0,0490 | 14,98 | 11,01 | 5,98 | 10,39 | 3,61 | 3,67 | 60,00 |

| 9 | 0,0511 | 28,50 | 10,76 | 19,08 | 10,87 | 3,70 | 5,09 | 33,10 |

| 0 | 0,0497 | 7,54 |

В образцах сорбента исходных и после сорбции определяли элементный состав на энергодисперсионном спектрометре Therma Scientific. Исследование морфологии синтезированного сорбента проводили на электронном сканирующем микроскопе высокого разрешения Hitachi S 5500, снабженном приставкой для сканирующей просвечивающей микроскопии.

Установлено, что синтезированный сорбент состоит из агломератов сфероподобных наночастиц диаметром 10-20 нм (фиг.4). Поперечные размеры агломератов в пределах 50 нм (фиг.5). Сорбент имеет многоуровневое пористое строение с размерами пор от 1 (фиг.6) до 100 нм (фиг.4 и фиг.7) Наночастицы имеют блочное строение с размером блоков около 1 нм, (фиг.4). Такое строение сорбента способствует формированию большой активной поверхности для прохождения процессов сорбции.

В образцах сорбента после сорбции концентрация ионов цезия достигает 60% (фиг.8, табл.2). Содержание элементов в образце сорбента после сорбции из водного раствора с концентрацией Cs+ 28,5 ммоль/л дано в табл.2.

Если исходить только из элементного анализа исходного образца, состав которого соответствует минералу микроклину (KAlSi3O8), то при 100% замещении ионов калия на ионы цезия максимальная сорбционная емкость сорбента должна быть в пределах 3,5 ммоль/г (465 мг/г).

| Таблица 2 | |||||

| Содержание элементов (вес.%) в образце сорбента после сорбции | |||||

| Элемент | O | Al | Si | K | Cs |

| Его содержание, % (вес.) | 17,32 | 3,82 | 11,90 | 2,66 | 64,29 |

В табл.3 представлены экспериментальные данные по сорбции сорбентом ионов цезия из водных растворов карбоната цезия с различной концентрацией. Из изотермы сорбции (фиг.9) следует, что предельное значение сорбционной емкости Ам сорбента равно ~3,6 ммоль/г.

Для определения кинетических параметров процесса сорбции сорбента были приготовлены пробирки с объемом раствора цезия по 20 мл с начальной концентрацией 36,43 мг/л (0,2739 м моль/л) с массой сорбента по 0,05 г (Т:Ж=1:400), время встряхивания: 15; 30; 60; 120 минут. Определены концентрации ионов цезия после сорбции. Как следует из экспериментальных данных, через 15 минут сорбции из раствора извлекается более 96% ионов цезия, а за 120 минут - до 97,5%.

| Таблица 3 | |||||||

| Степень извлечения ионов цезия от времени сорбции | |||||||

| № образца | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Время встряхивания, мин | 15 | 30 | 60 | 120 | 1 | 3 | 6 |

| Концентрация ионов Cs, ммоль/л | 8,529 | 7,859 | 7,067 | 6,96 | 0,1097 | 0,0721 | 0,0522 |

| Степень извлечения, % | 96,88 | 97,13 | 97,42 | 97,46 | 86,90 | 91,39 | 9,76 |

| 1/Ct, л/ммоль | 117,2 | 127,2 | 141,5 | 143,6 | 9,115 | 13,860 | 19,157 |

| Ln(Co/Ct) | 3,469 | ,551 | 3,657 | 3,672 | 2,023 | 2,443 | 2,766 |

| *Co, Ct - исходная и текущая концентрация ионов цезия соответственно. |

Т.к. процесс сорбции происходит довольно быстро и при выбранном соотношении твердое: жидкое (Т:Ж) как 1:400, и исходной концентрации ионов цезия в растворе, равной 0,2739 ммоль/л, через 15 минут из раствора извлекается более 90% цезия, был проведен эксперимент с начальной концентрацией цезия в растворе, равной 0,83 ммоль/л, а время сорбции сокращено до 1, 2 и 3 минут. Через минуту сорбции (не учитывая время фильтрации, которое составляет несколько минут) из раствора извлекается более 86% цезия.

В табл.4 представлены данные по коэффициенту межфазного распределения (Kd) и степени извлечения цезия при различном соотношении Т:Ж из растворов с исходной концентрацией ионов цезия 0,25 ммоль/л.

Условия проведения экспериментов: время встряхивания водных растворов 3 часа, фильтрация через бумажный фильтр синяя лента. Как следует из полученных данных, максимальное значение Kd более 105.

| Таблица 4 | ||||||

| Зависимость Kd и степени извлечения ионов цезия из водных растворов при различных соотношениях Т:Ж | ||||||

| № п/п | Масса сорбента, г | Объем раствора, мл | Концентрация Cs в растворе после сорбции, ммоль/л | Степень извлечения, % | Т:Ж | Kd, , мл/г |

| 1 | 0,0492 | 20 | 2·10-3 | 98,8 | 1/400 | 50203 |

| 2 | 0,0202 | 20 | 3,7·10-3 | 98,4 | 1/1000 | 65830 |

| 3 | 0,4998 | 20 | 6,0·10-4 | 100 | 1/40 | 16673 |

| 4 | 0,1901 | 20 | 8,0·10-4 | 100 | 1/100 | 32880 |

| 5 | 0,0052 | 20 | 9,0·10-3 | 96,4 | 1/4000 | 102990 |

| 6 | 0,0331 | 60 | 1,2·10-1 | 53,8 | 1/2000 | 1400 |

| 7 | 0,0120 | 60 | 1,5·10-1 | 30,3 | 1/5000 | 1600 |

| 8 | 0,0100 | 60 | 1,6·10-1 | 26,8 | 1/6000 | 2200 |

| 9 | 0,0054 | 80 | 1,2·10-1 | 43,9 | 1/15000 | 11600 |

| 10 | 0,0050 | 485 | 3,4·10-1 | 13,1 | 1/100000 | 14700 |

Из полученных экспериментальных данных следует, что синтезированное рентгеноаморфное вещество с наноразмерными, сфероподобными частицами диаметром 10-20 нм является высокоэффективным сорбентом ионов цезия с высокой сорбционной емкостью Ам~3,6 ммоль/г из растворов солей этого элемента в дистилляте и может быть использовано не только для извлечения ионов цезия из водных растворов, но и для детоксикации живых организмов при радиохимическом заражении.

1. Способ получения сорбента цезия в виде частиц аналога природного микроклина, заключающийся в том, что растворяют аморфный кремнезем в гидроксиде калия при температуре от 15 до 80°C, после чего полученный раствор смешивают, перемешивая с раствором растворимой соли алюминия, имеющей анион кислоты, более сильной, чем поликремниевая кислота, до получения нейтрального pH, отделяют образовавшийся осадок, подвергают его отмывке и обезвоживанию, при этом исходные компоненты смешивают в соотношении, обеспечивающем получение материала с формулой KAlSi3O8 в пересчете на безводный материал.

2. Способ по п.1, отличающийся тем, что обезвоживание осадка включает его центрифугирование и/или сушку при температуре 95-105°C.

3. Способ по п.1, отличающийся тем, что аналог природного микроклина синтезируют с крупностью частиц диаметром предпочтительно 10-20 нм.

4. Способ по п.1, отличающийся тем, что продолжительность процесса выдерживания смеси продуктов гидротермальной обработки смеси мелкодисперсного кремнезема с раствором растворимой соли алюминия составляет не более 4 часов.