Способ превращения углеводородов на твердом катализаторе с использованием составных реакторов с движущимся слоем

Иллюстрации

Показать всеИзобретение относится к способу превращений углеводородов, в которых используется ряд реакторов с движущимся слоем. Изобретение касается способа жидкофазного превращения углеводородов, в котором устанавливают ряд реакторов с движущимся слоем, пропускают жидкофазный поток углеводородного сырья в первый реактор, в котором поток углеводородного сырья перетекает через первую реакционную зону и подвергается реакции превращения углеводородов в первой реакционной зоне для получения выходного потока первого реактора; пропускают выходной поток первого реактора во второй реактор, причем выходной поток первого реактора характеризуется значением давления на входе во второй реактор, которое ниже значения давления выходного потока первого реактора на выходе из первого реактора, путем охлаждения выходного потока первого реактора или потока сырья второго реактора в охлаждающем теплообменнике, при этом выходной поток первого реактора перетекает через вторую реакционную зону и подвергается реакции превращения углеводородов во второй реакционной зоне для получения выходного потока второго реактора; и отводят выходной поток второго реактора из второго реактора. Технический результат - получение более полезных продуктов с улучшенными характеристиками, снижение капитальных и эксплуатационных затрат. 8 з.п. ф-лы, 3 ил.

Реферат

Перекрестная ссылка на предшествующую заявку

Настоящая заявка претендует на приоритет предварительной заявки на патент США №61/287287, поданной 17 декабря 2009, и заявки на патент США №12/958818, поданной 2 декабря 2010 г.

Область техники, к которой относится изобретение

Установки и способы, описанные здесь, относятся к процессам жидкофазных превращений углеводородов с использованием твердого катализатора в режиме движущегося слоя. Режим движущегося слоя может представлять собой движущиеся слои радиальных потоков. Установки и способы, описанные здесь, можно использовать, например, для алкилирования таких углеводородов, как ароматические или парафиновые, с целью получения полезных химических продуктов и моторного топлива.

Уровень техники

Изобретение можно применять к множеству различных реакций превращений углеводородов. Некоторые из упомянутых реакций можно описать простыми выражениями, как например, A+B→C+D; или E→F; или G→H+I; или J+K→L. В зависимости от конкретной реакции можно использовать дополнительные реагенты или получать дополнительные продукты. Однако для получения положительных эффектов настоящего изобретения реакции проводятся в жидкой фазе и активируются твердым катализатором, эксплуатируемым в режиме движущегося слоя. По меньшей мере один реагент непрерывно вводят в движущийся слой катализатора, содержащий достаточное количество катализатора, эффективного для активирования реакции. Реагент(ы) находится в жидкой фазе и может присутствовать в смеси с жидким флюидным носителем. Движущийся слой катализатора эксплуатируют в условиях, оптимальных для требуемой реакции. Поскольку реагент(ы) контактирует с катализатором, реакция превращения углеводородов протекает с образованием по меньшей мере одного продукта. По достижении химического равновесия соотношение концентраций реагентов и продуктов остается постоянным и не происходит никакого увеличения концентраций продукта (продуктов). Если реакция превращения углеводородов не ограничена равновесием, она может продолжаться до требуемой конечной точки. Процесс является непрерывным, при этом реагент непрерывно подается, продукт непрерывно удаляется, а слой катализатора постоянно движется.

Многочисленные вариации указанного простого пояснения будут очевидны специалисту в данной области техники. Например, следует понимать, как применять настоящее изобретение к жидкофазным процессам превращений углеводородов, таким как крекинг, гидрокрекинг, алкилирование ароматических углеводородов, алкилирование изопарафинов, изомеризация, полимеризация, риформинг, депарафинизация, гидрирование, дегидрирование, трансалкилирование, деалкилирование, гидратация, дегидратация, гидроочистка, гидродеазотирование, гидрообессеривание, раскрытие цикла и процессы гидрообработки.

Для удобства восприятия подробности изобретения будут обсуждены в данном документе на примере реакции алкилирования, которая является реакцией между исходным углеводородом и алкилирующим агентом. Алкилирование углеводородов широко используют в нефтеперерабатывающей и нефтехимической промышленности для получения множества полезных ациклических и циклических углеводородных продуктов, применяемых в качестве моторного топлива, предшественников пластмасс и моющих средств, а также источников нефтехимического сырья.

При производстве моторных топлив исходным углеводородом, как правило, является изобутан (I), а алкилирующим агентом обычно является олефин (О). Предпочтительно работать с избытком изобутана по отношению к олефину с целью промотирования предпочтительной реакции алкилирования (I+O = Алкилат) вместо нежелательной реакции олигомеризации (O+O = олигомер).

Например, большие количества высокооктанового бензина производят в промышленности алкилированием изобутана бутенами или пропиленом. Это значительно повышает ценность исходных углеводородов C4. Кроме того, большие количества ценных алкилароматических углеводородов, включая кумол, этилбензол и линейные алкилароматические углеводороды C10-C15, получают алкилированием бензола олефинами с соответствующим числом углеродных атомов.

Сначала в промышленности применяли способы жидкокислотного алкилирования, а в таких процессах обычно используют в качестве катализаторов фтористоводородную (HF) или серную кислоту (H2SO4). Проблемы экологии и безопасности, наряду с другими факторами, привели к разработке процессов алкилирования с использованием твердых катализаторов. Однако для твердых катализаторов алкилирования характерны относительно быстрые периоды дезактивации (например, 2-24 часа), и они требуют частой регенерации.

Известные способы жидкокислотного алкилирования, как правило, разрабатывают при внешнем отношении изобутана к олефину (I/O) от 5/1 до 15/1. Внешнее отношение I/O определяют как общее количество изобутана, поступающее в реакционную секцию, деленное на общее количество исходного олефина. Для сохранения стоимости, конкурентной со стоимостью жидкокислотного алкилирования, желательно иметь способ алкилирования в присутствии твердого катализатора при использовании того же диапазона внешних отношений I/O. Внутри секции реактора отношение I/O можно дополнительно повысить посредством рециркулирования изобутана. Указанное внутреннее отношение I/O определяют как отношение локальной концентрации изобутана к локальной концентрации олефина. Внутреннее отношение I/O можно также увеличивать разделением олефинового сырья на многократные вводы, а это требует смешивания для обеспечения полного диспергирования исходного олефина в жидком реакционном потоке. Для алкилирования в присутствии твердого катализатора более высокие внешние отношения I/O приведут к более длительным срокам службы катализатора и улучшенному качеству продукта, но также вызовут повышение капитальных и эксплуатационных затрат процесса.

В связи с алкилированием в присутствии твердого катализатора, ряд преимуществ имеют способы алкилирования в присутствии движущегося слоя твердого катализатора по сравнению со способами алкилирования в присутствии неподвижного слоя твердого катализатора, как описано, например, в патенте США №5849976 Гослингом и др., в колонке 2, строках 66-67 и колонке 3, строках 1-9, где поясняется, что применение реакторов с движущимся слоем обладает преимуществом, заключающимся в уменьшении на заводе суммарного количества и катализатора, и жидких углеводородов, что оказывает благоприятное воздействие на затраты и безопасность, а также отмечается, что использование движущихся слоев может выполнять функцию перемещения катализатора между зонами реакции и регенерации, что обусловливает положительный эффект предоставления катализатора для частичной или полной замены без прерывания рабочего режима процесса. В патенте США №5849976 описано, например, использование медленно движущихся цилиндрических слоев твердого катализатора в способе, признаком которого является наличие зоны охлаждения внутри реакционной зоны и наличие зоны регенерации движущегося слоя катализатора (реферат). Кроме того, в патенте США №3838038, колонка 2, строки 25-30 авторами Greenwood et al. описан способ осуществления непрерывного процесса превращения углеводородов с использованием частиц твердого катализатора, который включает в себя реакционную зону движущегося слоя и зону регенерации непрерывного действия.

Другим конкретным процессом превращения углеводородов, при осуществлении которого можно извлечь пользу из настоящего изобретения, является гидрообработка.

Нефтеперерабатывающие компании часто производят такие требуемые продукты, как турбинное топливо, дизельное топливо, средние дистилляты, нафту и углеводороды бензинового ряда, наряду с другими, гидрообработкой углеводородного сырья, полученного из сырой нефти или ее тяжелых фракций. Гидрообработка может включать, например, гидрокрекинг, гидроочистку, гидрообессеривание и тому подобное. Виды сырья, подвергаемого гидрообработке, могут представлять собой вакуумные газойли, тяжелые газойли и другие углеводородные потоки, получаемые из сырой нефти дистилляцией. Например, типичный тяжелый газойль содержит значительную долю углеводородных компонентов, кипящих выше 371°С (700°F), и обычно по меньшей мере 50 процентов массовых компонентов, кипящих выше 371°С (700°F), а типичный вакуумный газойль, как правило, характеризуется пределами выкипания от 315°С (600°F) до 565°С (1050°F).

Гидрообработка является процессом, в котором используют водородсодержащий газ совместно с катализатором (катализаторами), подходящим для конкретного применения. Во многих случаях гидрообработку выполняют, как правило, при контактировании выбранного сырья в реакционной емкости или зоне с соответствующим катализатором в условиях повышенной температуры и давления в присутствии водорода как отдельной фазы трехфазной системы (газ/жидкость/твердый катализатор). Такую гидрообработку обычно выполняют в реакторе с орошаемым слоем, где постоянная фаза является газовой, а не жидкой.

В реакторе с орошаемым слоем присутствует избыток газообразного водорода в постоянной газовой фазе. Во многих случаях для осуществления требуемых реакций типичному реактору гидрообработки с орошаемым слоем требуется до 1778 нм3/м3 (10000 станд. куб. фут/миллиард) водорода при давлениях вплоть до 17,3 МПа (2500 фунт/кв. дюйм). Однако, даже несмотря на то, что в реакторе с орошаемым слоем имеется постоянная газовая фаза вследствие избытка газообразного водорода, предполагается, что первичные реакции имеют место в жидкой фазе при контактировании ее с катализатором, например в заполненных жидкостью порах катализатора. В результате для достижения газообразным водородом активных центров катализатора водород должен сначала диффундировать из газовой фазы в жидкую, а затем через жидкость к реакционному центру, смежному с катализатором.

Без желания ограничиваться какой-либо теорией, отметим, что в некоторых условиях гидрообработки доставка водорода, доступного для использования на каталитическом центре реакции, может быть фактором, ограничивающим скорость превращений при гидрообработке. Например, источники углеводородного сырья могут содержать смеси компонентов, сильно различающихся по реакционным способностям. В то время когда может быть желательным, например, снизить содержание азота в вакуумном газойле до очень низких уровней перед подачей его в качестве сырья в реактор гидрокрекинга, серосодержащие соединения вакуумного газойля также будут претерпевать превращение в сероводород. Многие серосодержащие соединения способны реагировать очень быстро в рабочих условиях, требуемых для снижения содержания азота до желаемых уровней в ходе гидрокрекинга. Высокая скорость превращения сернистых соединений в сероводород будет приводить к расходованию водорода, имеющегося в структуре пор катализатора, ограничивая таким образом количество водорода, доступного для других необходимых реакций, таких как деазотирование. Данное явление выражено наиболее сильно на начальных участках (т.е. от 50 до 75 процентов) реакционных зон. При таких обстоятельствах в связи с высокой скоростью превращения сернистых соединений, например, предполагают, что количество водорода, имеющегося на активных центрах катализатора, можно ограничить диффузией водорода через сырье (особенно на начальных участках реактора). В указанных обстоятельствах, если диффузия водорода через жидкость к поверхности катализатора протекает медленнее кинетических стадий реакции, общая скорость желаемых реакций (т.е. деазотирования, например) может быть ограничена поступлением водорода и диффузией. В рамках одной из попыток преодолеть ограничения, налагаемые упомянутым явлением (исчерпывание водорода), катализаторы гидрообработки можно изготовлять в малых формах, таких как трилистники и четырехлистники, где размер лепестка может быть порядка 1/30 дюйма. Однако такие малые размеры частиц катализатора могут также иметь недостаток, заключающийся в создании более значительных перепадов давления в реакторе вследствие наличия более плотно упакованных слоев катализатора.

В некоторых случаях для превращения потоков определенных углеводородов в потоки более ценных углеводородов была предложена двухфазная гидрообработка (т.е. поток жидких углеводородов и твердый катализатор). Например, для снижения содержания серы в потоках определенных углеводородов можно применять двухфазный реактор с предварительным насыщением водородом, а не использовать традиционную трехфазную систему. Смотрите, например, статью Schmitz, С.et al., "Deep Desulfurization of Diesel Oil: Kinetic Studies and Process-Improvement by the Use of a Two-Phase Reactor with Pre-Saturator," Chem. Eng. Sci., 59:2821-2829 (2004). В упомянутых двухфазных системах потребляют достаточное количество водорода лишь для насыщения жидкой фазы в реакторе. В результате, реакторы системы Шмитта и др. имеют недостаток, заключающийся в том, что по мере протекания реакции и расходования водорода скорость реакции снижается вследствие исчерпывания растворенного водорода. В результате такие двухфазные системы, как раскрытые в работе Шмитта и др., ограничены в практическом применении и по максимальным скоростям превращения.

В других случаях применения жидкофазных реакторов для переработки определенных углеводородных потоков требуется использование потоков разбавителей/растворителей для облегчения растворения водорода в не превращенном нефтяном сырье и необходимы ограничения по количеству газообразного водорода в жидкофазных реакторах. Например, была предложена жидкофазная гидроочистка дизельного топлива, но в ней требуется рециркуляция подвергнутого гидроочистке дизеля в качестве разбавителя, подмешиваемого в нефтяное сырье до поступления в жидкофазный реактор. В другом примере предложен жидкофазный гидрокрекинг вакуумного газойля, но в нем аналогичным образом требуется возвращение подвергнутого гидрокрекингу продукта в сырье, подаваемое в жидкофазный реактор гидрокрекинга, в качестве разбавителя. В каждой установке необходимо разбавление сырья, подаваемого в жидкофазные реакторы для осуществления требуемых реакций. Поскольку в случае гидроочистки и гидрокрекинга, как правило, необходимы большие количества водорода для осуществления соответствующих превращений, по-прежнему требуется большой расход водорода, даже если упомянутые реакции проводят в жидкофазных установках. В результате, для поддержания в активном состоянии таких жидкофазных реакций гидроочистки или гидрокрекинга и, как прежде, обеспечения необходимого содержания водорода требуется разбавитель или растворитель сырья до подачи в жидкофазные установки с целью обеспечения более высокой относительной концентрации растворенного водорода по сравнению с не превращенной нефтью для того, чтобы соответствующие превращения могли иметь место в зонах жидкофазных гидроочистки и гидрокрекинга. Смотрите заявку на патент США №2009/0095651. По существу, необходимы более крупные и более сложные жидкофазные установки для осуществления требуемых превращений, которые по-прежнему требуют больших ресурсов водорода.

Кроме того, имеются явные преимущества работы в режиме с движущимся слоем в противоположность режиму с неподвижным слоем. Например, катализаторы в неподвижных слоях дезактивируются с течением времени, что приводит к снижению уровня показателей. С другой стороны, движущиеся слои дают возможность выводить дезактивированный катализатор и добавлять в реактор свежий или регенерированный катализатор для обеспечения постоянного уровня показателей. Вообще говоря, при одинаковой производительности работа в движущемся слое требует меньшего суммарного количества катализатора и углеводородов, чем функционирование в неподвижном слое, смотрите патент США 5849976.

Аналогичным образом, имеются преимущества, относящиеся к многоярусным зонам движущегося слоя, по сравнению со способом, включающим в себя единый движущийся слой. Многоярусная реакционная зона дает возможность потоку жидкости смешиваться с дополнительным водородом. Увеличение числа точек смешивания с водородом приводит к уменьшению количества жидкого рециклового продукта. Меньшее количество жидкого рециклового продукта обеспечивает снижение капитальных и эксплуатационных затрат установки. Кроме того, в слоях многоярусной реакционной зоны имеется возможность охлаждения потока жидкости, выходящего из каждого слоя реакционной зоны. Увеличение числа точек охлаждения может приводить к уменьшению количества жидкого рециклового продукта, если охлаждение, выполняемое смешиванием с водородом, является недостаточным.

Несмотря на то, что в промышленных процессах превращений углеводородов нефти использовано широкое многообразие технологических схем, рабочих условий и катализаторов, всегда существует потребность в новых способах и технологических схемах, которые обеспечивают получение более полезных продуктов и их улучшенные характеристики. Во многих случаях даже незначительные изменения в технологическом процессе или рабочих условиях могут оказывать существенное влияние и на качество, и на ассортимент продуктов. Как правило, существует необходимость сопоставления требующих рассмотрения экономических факторов, таких как капитальные затраты и эксплуатационные расходы на обслуживание, с требуемым качеством производимых продуктов.

Сущность изобретения

Установки и способы, описанные в настоящем документе, относятся к жидкофазным процессам превращений углеводородов с использованием твердого катализатора в реакторах с движущимся слоем. Реакторы с движущимся слоем могут быть радиальными проточными реакторами с движущимся слоем. Радиальные проточные реакторы с движущимся слоем могут иметь в своем составе внешнее кольцевое пространство и центральную трубу.

В одном из аспектов предложен способ превращения углеводородов для превращения по меньшей мере одного углеводорода в другой, который включает в себя следующие стадии, на которых: устанавливают ряд жидкофазных реакторов с движущимся слоем, перемещают твердый катализатор из первой реакционной зоны первого реактора с движущимся слоем во вторую реакционную зону второго реактора с движущимся слоем, пропускают поток углеводородного сырья в первый реактор, в котором получают выходной поток первого реактора, пропускают выходной поток первого реактора во второй реактор. Необязательно, часть потока второго вида сырья можно смешивать с выходными потоками каждого из реакторов и подавать смесь в ближайшую последующую реакционную зону. Движущиеся слои могут быть движущимися слоями с радиальными потоками. Движущиеся слои с радиальными потоками могут охватывать внешнее кольцевое пространство и центральную трубу. Во втором аспекте предложен способ превращения углеводородов для превращения по меньшей мере одного углеводорода в другой, который включает в себя следующие стадии, на которых: устанавливают ряд жидкофазных реакторов с движущимся слоем, скомпонованных по меньшей мере в один вертикальный каскад реакторов, имеющий верхнюю и нижнюю часть, перемещают твердый катализатор из первой реакционной зоны первого реактора с движущимся слоем во вторую реакционную зону второго реактора с движущимся слоем по меньшей мере по одной трубе для подачи катализатора, пропускают поток углеводородного сырья в первый реактор, в котором получают выходной поток первого реактора, пропускают выходной поток первого реактора во второй реактор. В данном случае также часть потока второго вида сырья можно смешивать с выходными потоками каждого из реакторов и подавать смесь в ближайшую последующую реакционную зону. Движущиеся слои могут быть движущимися слоями с радиальными потоками.

В каждом из аспектов поток углеводородного сырья может иметь в своем составе один или несколько углеводородов, и необязательный поток второго вида сырья может содержать иной углеводород или другой реагент. Кроме того, ряд жидкофазных реакторов с движущимся слоем может включать в себя первый реактор с движущимся слоем, имеющий в своем составе первое внешнее кольцевое пространство, первую центральную трубу с выпускным патрубком первой центральной трубы и первую реакционную зону, содержащую катализатор; и второй реактор с движущимся слоем, имеющий в своем составе второе внешнее кольцевое пространство, вторую центральную трубу с выпускным патрубком второй центральной трубы и вторую реакционную зону, содержащую катализатор. Поток сырья первого реактора может приниматься первым внешним кольцевым пространством первого реактора с движущимся слоем, поток может поступать внутрь через первую реакционную зону в направлении первой центральной трубы и претерпевать реакцию превращения углеводородов в первой реакционной зоне с целью получения выходного потока первого реактора. Выходной поток первого реактора можно выводить из первого реактора через выпускной патрубок первой центральной трубы. Давление выходного потока первого реактора на входе во вторую реакционную зону ниже давления выходного потока первого реактора при выведении его из первой центральной трубы. Кроме того, давление потока сырья второго реактора ниже давления выходного потока первого реактора на входе во вторую реакционную зону. Поток сырья второго реактора может приниматься внешним кольцевым пространством второй реакционной зоны, поток может поступать внутрь через вторую реакционную зону в направлении второй центральной трубы и претерпевать реакцию превращения углеводородов во второй реакционной зоне с целью получения выходного потока второго реактора. И наконец, выходной поток второго реактора можно выводить из второго реактора через выпускной патрубок второй центральной трубы.

Краткое описание чертежей

Конкретные примеры были выбраны в целях иллюстрации и описания, и они представлены в прилагаемых чертежах, образуя часть описания.

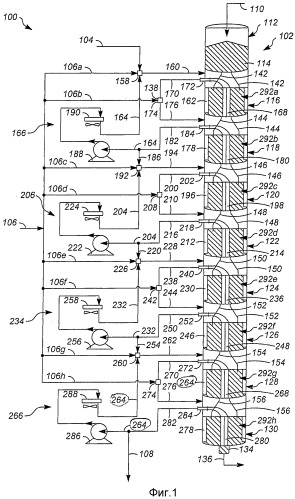

На фиг.1 продемонстрирован один из примеров осуществления способа превращения углеводородов с использованием единичного каскада реакторов.

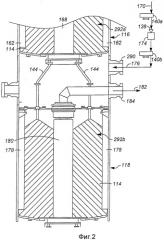

На фиг.2 показано подробное изображение одного из реакторов в каскаде реакторов фиг.1.

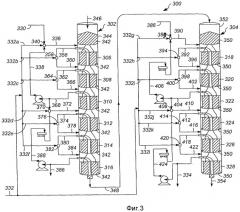

На фиг.3 продемонстрирован один из примеров осуществления способа превращения углеводородов с использованием двойного каскада реакторов.

Подробное описание

На фиг.1 продемонстрирован один из примеров установки для превращения углеводородов, обозначенной в целом позицией 100. Установка 100 для превращения углеводородов соответствует способу превращения углеводородов в присутствии твердого катализатора, осуществляемому в жидкой фазе. Процессы превращения углеводородов хорошо известны в данной области техники и включают в себя такие процессы, как крекинг, гидрокрекинг, алкилирование ароматических соединений, алкилирование изопарафинов, изомеризация, полимеризация, риформинг, депарафинизация, гидрирование, дегидрирование, трансалкилирование, деалкилирование, гидратация, дегидратация, гидроочистка, гидродеазотирование, гидрообессеривание и процессы раскрытия цикла. Многие из указанных процессов, как известно, успешно осуществлены в жидкофазном режиме.

Примером одного из типов жидкофазных процессов превращения углеводородов является алкилирование олефинов. В таком процессе алкилирования изобутен реагирует с кислотным центром с образованием третичного карбений-иона (tC4 +). Ион tC4 + реагирует с молекулой олефина (C4=) с образованием более крупного третичного карбений-иона (tC8 +). Ион tC8 + претерпевает гидридный перенос от изобутана (iC4), высвобождая молекулу (iC8) изооктана (алкилат) и воспроизводя ион tC4 +.

Установка 100 для превращения углеводородов включает в себя ряд радиальных проточных реакторов с движущимся слоем, которые эксплуатируют в жидкофазном режиме. Не обязательно, чтобы реакторы с движущимся слоем являлись реакторами с радиальными потоками, но для удобства восприятия, нижеследующее описание относится к варианту осуществления, в котором движущиеся слои представляют собой движущиеся слои в режиме радиальных потоков, при этом каждый из них имеет внешнее кольцевое пространство и центральную трубу. Каждый радиальный проточный реактор с движущимся слоем может включать в себя реакционную зону, в которой протекает реакция превращения углеводородов. Реакция превращения углеводородов в любом из ряда радиальных проточных реакторов с движущимся слоем может характеризоваться температурой от 10°С до 100°С.

Ряд радиальных проточных реакторов с движущимся слоем может включать в себя от четырех до тридцати радиальных проточных реакторов с движущимся слоем. В одном из примеров ряд радиальных проточных реакторов с движущимся слоем можно скомпоновать по меньшей мере в один вертикальный каскад реакторов, имеющий верхнюю и нижнюю часть. Во втором примере ряд радиальных проточных реакторов с движущимся слоем можно скомпоновать по меньшей мере в первый вертикальный каскад реакторов и второй вертикальный каскад реакторов. Ряд радиальных проточных реакторов с движущимся слоем можно компоновать в более, чем два вертикальных каскада реакторов.

Некоторые примеры установок и способов осуществления реакций превращения углеводородов, описанные в настоящем документе, могут включать в себя один каскад реакторов или совокупность каскадов реакторов. Движущиеся слои могут быть в реакторах с радиальными потоками или поток может быть поперечным, но не в полной мере радиальным. Например, поток может быть направлен внутрь, но также и в направлении силы тяжести, как например, под углом от 0 до 30 градусов к горизонтали в направлении силы тяжести. В одном из примеров вертикальный каскад реакторов может включать в себя по меньшей мере четыре радиальных проточных реактора с движущимся слоем. Как продемонстрировано на фиг.1, в состав вертикального каскада 102 реакторов входят восемь радиальных проточных реакторов с движущимся слоем, включая первый радиальный проточный реактор 116 с движущимся слоем, второй радиальный проточный реактор 118 с движущимся слоем, третий радиальный проточный реактор 120 с движущимся слоем, четвертый радиальный проточный реактор 122 с движущимся слоем, пятый радиальный проточный реактор 124 с движущимся слоем, шестой радиальный проточный реактор 126 с движущимся слоем, седьмой радиальный проточный реактор 128 с движущимся слоем и восьмой радиальный проточный реактор 130 с движущимся слоем. Как продемонстрировано на фиг.3, установка 300 для осуществления реакций включает в себя первый вертикальный каскад 302 реакторов и второй вертикальный каскад 304 реакторов. В состав первого вертикального каскада 302 реакторов входят шесть радиальных проточных реакторов с движущимся слоем, включая первый радиальный проточный реактор 306 с движущимся слоем, второй радиальный проточный реактор 308 с движущимся слоем, третий радиальный проточный реактор 310 с движущимся слоем, четвертый радиальный проточный реактор 312 с движущимся слоем, пятый радиальный проточный реактор 314 с движущимся слоем и шестой радиальный проточный реактор 316 с движущимся слоем. В состав второго вертикального каскада 304 реакторов также входят шесть радиальных проточных реакторов с движущимся слоем, включая первый радиальный проточный реактор 318 с движущимся слоем, второй радиальный проточный реактор 320 с движущимся слоем, третий радиальный проточный реактор 322 с движущимся слоем, четвертый радиальный проточный реактор 324 с движущимся слоем, пятый радиальный проточный реактор 326 с движущимся слоем и шестой радиальный проточный реактор с движущимся слоем 328. В установке для осуществления реакций с двумя или более вертикальными каскадами реакторов вертикальные каскады реакторов могут иметь одинаковое число радиальных проточных реакторов с движущимся слоем или различные количества радиальных проточных реакторов с движущимся слоем.

Некоторые варианты применения способа, как например, алкилирование и гидрообработка, могут включать в себя поток второго вида сырья и множество точек ввода. Число радиальных проточных реакторов, подлежащих использованию на установке алкилирования, например, можно определить по оценке положительного эффекта от дополнительной точки ввода олефина и соответствующего уменьшения количества циркулирующей жидкости в сопоставлении с затратами, связанными с добавлением дополнительного реактора. При добавлении реакторов в каскад реакторов, он увеличивается по высоте, и предпочтительно, что каскады реакторов ограничивают по высоте из практических соображений. Соответственно, предпочтительно, на установках алкилирования используют два или более каскадов реакторов, которые включают в себя более восьми реакторов. Несмотря на это, следует признать, что на установках алкилирования можно использовать два или более каскадов реакторов, которые включают в себя восемь реакторов или меньше, и может быть возможным использование установок алкилирования с одним каскадом реакторов, которые включают в себя более восьми реакторов. Аналогичные заключения сделаны и для других процессов превращения углеводородов.

Возвращаясь к фиг.1 и 2, отметим, что поток 104 углеводородного сырья и поток 106 сырья можно подавать по линиям в каскад 102 реакторов для получения выходящего потока 108 продуктов. Выходящий поток 108 продуктов может находиться в жидкой фазе. Для удобства восприятия подробности изобретения будут объяснены со ссылкой на один конкретный тип превращения углеводородов, алкилирование, при осуществлении которого движущиеся слои являются движущимися слоями в режиме радиальных потоков. В случае, когда процесс является процессом алкилирования, поток углеводородного сырья может включать в себя субстрат алкилирования, такой как, например, С3-С5-изопарафины, а поток второго вида сырья может содержать алкилирующий агент, такой как, например, С3-С5-олефины. Поток сырья, содержащий алкилирующий агент, предпочтительно разделяют на части, а точку ввода алкилирующего агента предпочтительно предусматривают на каждом радиальном проточном реакторе с движущимся слоем в каскаде 102 реакторов. Субстрат алкилирования и алкилирующий агент можно подавать в поток сырья в любом из радиальных проточных реакторов с движущимся слоем, и поток сырья в реакторе может характеризоваться отношением субстрата алкилирования к алкилирующему агенту от 5:1 до 15:1. Потоки сырья в реакторе могут находиться в жидкой фазе.

Для промотирования желаемой реакции алкилирования поток 110 катализатора, содержащий катализатор 114, можно подавать в реакционную зону каждого радиального проточного реактора с движущимся слоем. Катализатор 114 может содержать регенерированный катализатор, свежий катализатор или сочетание регенерированного катализатора и свежего. Как продемонстрировано на фиг.1, вертикальный каскад 102 реакторов также включает в себя уравнительный резервуар 112 для катализатора в верхней части вертикального каскада 102 реакторов выше первого радиального проточного реактора 116 с движущимся слоем, и катализатор 114 можно подавать в уравнительный резервуар 112 для катализатора. Из уравнительного резервуара 112 катализатор 114 можно затем подавать в реакторы каскада 102.

Катализатор 114 можно перемещать в каждый реактор каскада 102 реакторов под действием силы тяжести по мере того, как катализатор 114 привносится в уравнительный резервуар 112 для катализатора в потоке 110 катализатора. Из уравнительного резервуара катализатор 114 можно подавать в первый радиальный проточный реактор 116 с движущимся слоем по меньшей мере по одной трубе 142 для подачи катализатора. Как отображено на фиг.1, катализатор 114 может перетекать вниз из уравнительного резервуара 112 для катализатора в первый реактор 116 по двум трубам 142 для подачи катализатора.

Обращаясь к фиг.1 и 2, отметим, что катализатор 114 может перетекать вниз через первый реактор 116 под действием силы тяжести, и он может перетекать во второй реактор 118. Например, катализатор из первой реакционной зоны первого радиального проточного реактора 116 с движущимся слоем можно перемещать во вторую реакционную зону второго радиального проточного реактора 118 с движущимся слоем по меньшей мере по одной трубе 144 для подачи катализатора. Как показано на фиг.1 и 2, катализатор 114 может перетекать вниз из первого реактора 116 во второй реактор 118 по двум трубам 144 для подачи катализатора.

В примере, приведенном на фиг.1, видно, что имеются в наличии по меньшей мере две трубы для подачи катализатора, по которым катализатор перемещают из каждого реактора в каждый последующий реактор. В альтернативном примере единственную трубу для подачи катализатора можно использовать для перемещения катализатора из любого реактора в другой реактор. Трубы для подачи катализатора могут быть любого подходящего размера. Например, трубы для подачи катализатора могут быть рассчитаны на обеспечение перепада давления, достаточного для смесителей, описанных ниже, при перепуске менее 5% от общего потока реактора по обводной линии параллельно трубам для катализатора.

Как продемонстрировано на фиг.1 и 2, катализатор 114 может быть получен вторым реактором 118 из труб 144 для подачи катализатора, и он может перетекать вниз через второй реактор 118 под действием силы тяжести. Катализатор 114 может перетекать в третий реактор 120 по трубам 146 для подачи катализатора. Катализатор 114 может перетекать вниз через третий реактор 120 под действием силы тяжести, и он может перетекать в четвертый реактор 122 по трубам 148 для подачи катализатора. Катализатор 114 может перетекать вниз через четвертый реактор 122 под действием силы тяжести, и он может перетекать в пятый реактор 124 по трубам 150 для подачи катализатора. Катализатор 114 может перетекать вниз через пятый реактор 124 под действием силы тяжести, и может перетекать в шестой реактор 126 по трубам 152 для подачи катализатора. Катализатор 114 может перетекать вниз через шестой реактор 126 под действием силы тяжести, и может перетекать в седьмой реактор 128 по трубам 154 для подачи катализатора. Катализатор 114 может перетекать вниз через седьмой реактор 128 под действием силы тяжести, и может перетекать в восьмой реактор 130 по трубам 156 для подачи катализатора. Таким образом, катализатор 114 перетекает под действием силы тяжести через каждый реактор в каскаде 102 реакторов.

Частицы катализатора перетекают через первый реактор в виде движущегося кольцевого слоя плотной фазы. По выходе из первого реактора частицы катализатора перетекают по трубам для подачи катализатора до входа во второй реактор. Один из аспектов изобретения заключается в конструкции труб для подачи катализатора. Трубы для подачи катализатора спроектированы для транспортировки заданного потока частиц катализатора при сведении к минимуму потока жидкой технологической среды. Жидкая технологическая среда, которая перетекает по трубам для подачи катализатора, выходит непосредственно из выхода реактора, расположенного выше, до реактора, расположенного ниже по ходу потока, и обходит заданный маршрут жидкой технологической среды в ходе совместной работы расположенных выше и ниже реакторов.

Было обнаружено, что ключевым параметром конструкции труб для подачи катализатора является скорость нисходящего потока жидкости в трубах для подачи катализатора относительно скорости нисходящего потока частиц катализатора. Низкие относительные скорости жидкости приводят к недостаточной пропускной способности труб для подачи катализатора по потоку частиц катализатора. К тому же, при низких относительных скоростях жидкости требуется увеличение длины трубы для подачи катализатора с целью достижения заданного гидравлического сопротивления жидкости в трубе для подачи катализатора с целью выравнивания гидравлического сопротивления жидкости при осуществлении совместной работы между соседними реакторами.

Высокие относительные скорости жидкости приводят к повышенным скоростям потока жидкости по трубам для подачи катализатора, который пропускают в обход заданного маршру