Способ очистки и установка для очистки сточных вод

Иллюстрации

Показать всеИзобретения могут быть использованы для очистки сточных вод, образующихся в процессе получения ароматических карбоновых кислот, от соединений тяжелых металлов. Для осуществления способа сточные воды приводят в контакт с частицами хелатообразующей смолы, имеющими коэффициент однородности 1,4 или менее, при этом pH сточных вод составляет 5,1-5,9 и скорость потока сточных вод составляет 5-14 м/час. Величина снижения адсорбционной емкости хелатообразующей смолы по Cu составляет 11% в месяц или менее. Регенерацию хелатообразующей смолы проводят водным раствором бромистого водорода с концентрацией от 7,1% до 19% по массе. В предпочтительных вариантах осуществления способа температура очищаемых сточных вод составляет от 51°C до 59°C, адсорбционная емкость хелатообразующей смолы по Cu составляет 0,5 ммоль/мл или более, а жидкость регенерации повторно направляют в систему реакции окисления при получении ароматических карбоновых кислот. Изобретения обеспечивают эффективное извлечение ионов тяжелых металлов при их низких концентрациях в очищаемых сточных водах. 3 н. и 8 з.п. ф-лы, 3 ил., 1 табл., 4 пр.

Реферат

Область, к которой относится изобретение

Настоящее изобретение относится к способу очистки сточных вод в процессе получения ароматической карбоновой кислоты и к установке для очистки данных сточных вод.

Уровень техники

Сточные воды, содержащие соединения тяжелых металлов, сбрасываются из целого ряда промышленных установок, таких как различные химические установки, оборудование по производству компонентов электроники, оборудование по переработке пищевых продуктов, металлообрабатывающее оборудование, оборудование для нанесения гальванических покрытий, оборудование для изготовления печатных форм, фотографическое оборудование и дальнейшее вырабатывающее электроэнергию оборудование для получения тепловой энергии, генерирования ядерной энергии и аналогичное. Примеры химических установок включают технологическое оборудование и аналогичное для получения этиленоксида, этиленгликоля, метанола, этанола, высших спиртов, акриловой кислоты, сложных эфиров акриловой кислоты и ароматических карбоновых кислот или их сложных эфиров, например, терефталевой кислоты, сложных эфиров терефталевой кислоты, изофталевой кислоты и сложных эфиров изофталевой кислоты.

Например, когда в качестве примера указывается производство терефталевой кислоты, терефталевую кислоту получают жидкофазным окислением п-ксилола молекулярным кислородом под давлением в присутствии катализатора, состоящего из соединения тяжелого металла, такого как кобальт или марганец, и соединения брома в растворителе, представляющем собой уксусную кислоту. Суспензию, содержащую терефталевую кислоту, после реакции подвергают разделению на твердую и жидкую фазы и промывке, и полученный в результате отфильтрованный осадок терефталевой кислоты сушат, получая неочищенную терефталевую кислоту, которую затем перемещают в стадию гидрирования для очистки с получением терефталевой кислоты высокой чистоты. С другой стороны, поскольку отделенная маточная жидкость и промывающая жидкость (в дальнейшем называемые маточной жидкостью и аналогичным), образующиеся при разделении на твердую и жидкую фазы, содержат, кроме растворителя, представляющего собой уксусную кислоту, органические вещества, такие как терефталевая кислота, и компоненты, такие как металлический компонент катализатора (в дальнейшем называемые ценными компонентами), маточную жидкость и аналогичное вновь направляют в стадию реакции окисления и повторно там используют. Однако, поскольку органические вещества в маточной жидкости и аналогичном содержат примеси, такие как п-толуиловая кислота, 4-карбоксибензальдегид и бензойная кислота, часть маточной жидкости и аналогичного удаляют за пределы производственных стадий и остающуюся часть повторно используют, чтобы избежать ухудшения качества терефталевой кислоты из-за накопления таких примесей. Однако, поскольку маточная жидкость и аналогичное, которая должна быть удалена за пределы производственных стадий, содержит значительное количество ценных компонентов, как указано выше, с экономической и экологической точки зрения необходимо собрать и повторно использовать ценные компоненты. В качестве метода извлечения ценных компонентов, как правило, уксусную кислоту выпаривают, затем воду отделяют дистилляцией для повторного использования и компоненты катализатора, представляющие собой тяжелый металл, извлекают из остатка при выпаривании.

Патентный документ 1 предлагает общепринятый способ, который нацелен на улучшение величины извлечения металлических компонентов при получении терефталевой кислоты. Согласно данному документу к остающемуся концентрату реакционной маточной жидкости добавляют воду для растворения компонентов катализатора, представляющих собой тяжелый металл, с образованием водного раствора и, в случае, когда незначительное количество терефталевой кислоты и других побочных продуктов реакции осаждается в виде твердого вещества, проводят разделение на твердую и жидкую фазы. Сообщенный способ далее включает следующее: к полученному в результате водному раствору добавляют карбонат щелочного металла для получения карбонатов кобальта и марганца в качестве компонентов, представляющих собой тяжелый металл, из которых получают суспензию в аппарате концентрирования посредством непрерывного осаждения; сконцентрированную суспензию отбирают из нижней части аппарата, и после того как суспензия взаимодействует с уксусной кислотой, суспензию повторно используют в реакции окисления.

Патентный документ 2 сообщает способ предотвращения уменьшения величины извлечения катализатора в результате недостаточного разделения на твердую и жидкую фазы, вызванного микрочастицами в суспензии, причем данный способ включает, при получении терефталевой кислоты, добавление воды к концентрату реакционной маточной жидкости с получением суспензии и регулирование концентрации ароматического альдегида в суспензии, концентрации в ней уксусной кислоты, и понижение температуры для осуществления разделения на твердую и жидкую фазы.

Патентный документ 3 сообщает способ улавливания водного раствора катализатора, который включает, при получении терефталевой кислоты, обработку остающегося концентрата реакционной маточной жидкости горячей водой при перемешивании, затем гранулирование полученной в результате суспензии в горячей воде при перемешивании для получения гранулированной суспензии, осуществление обработки горячей водой и гранулирующей обработки в отдельных резервуарах с перемешиванием в данное время и, наконец, разделение полученной в результате гранулированной суспензии на твердую и жидкую фазы.

Кроме того, патентный документ 4 предлагает способ очистки отработанной промывающей жидкости, источником которой является получение ароматической кислоты, который включает отделение нерастворимой ароматической кислоты с помощью фильтрационной установки, затем адсорбцию металлических компонентов, таких как железо, никель и хром, из фильтрата на сильнокислой катионообменной смоле, в дальнейшем адсорбцию кобальта и марганца, являющихся каталитическими металлами, на хелатообразующей смоле, далее удаление растворенных органических веществ, пропусканием фильтрата через мембранную систему обратного осмоса, и повторное использование полученной в результате жидкости в технологических стадиях.

Перечень документов

Патентный документ

[Патентный документ 1] JP-A-5-15788

[Патентный документ 2] JP-A-2004-321889

[Патентный документ 3] JP-A-2006-312166

[Патентный документ 4] JP-A-2003-507156

Сущность изобретения

Проблемы, которые необходимо решить изобретением

Однако способ, описанный в вышеуказанном патентном документе 4, обнаруживает недостатки, состоящие в том, что на ранней стадии происходит снижение адсорбционной способности, срок службы хелатообразующей системы является недостаточным и т.д., так что способ не достигает промышленного практического уровня с технической и экономической точек зрения.

Согласно технологиям, показанным выше, величина извлечения соединений тяжелых металлов, по вышесказанному, улучшается до некоторой степени, но не является достаточным уровнем для промышленного использования. В частности, на промышленных установках крупного масштаба, например, на установке для получения терефталевой кислоты, было желательно дальнейшее решение по охране окружающей среды.

Части, в которых соединения тяжелых металлов остаются и сбрасываются за пределы технологического процесса, представляют собой твердое вещество, получаемое при разделении на твердую и жидкую фазы из остающегося концентрата, и фильтрат, полученный при разделении на твердую и жидкую фазы после образования карбонатных солей в патентном документе 1. Кроме того, соединения тяжелых металлов также остаются в фильтрате, полученном при разделении на твердую и жидкую фазы суспензии терефталевой кислоты высокой чистоты. Обычно твердое вещество подвергают обработке прокаливанием или утилизации, и фильтрат обычно сбрасывают в виде сточных вод после биологической очистки. Соединения тяжелых металлов в фильтрате, образующемся в таком способе получения терефталевой кислоты, присутствуют в незначительной концентрации, и способ эффективного улавливания соединений тяжелых металлов, присутствующих в незначительной концентрации, до настоящего времени не был известен. Поэтому сточные воды, содержащие низкие концентрации соединений тяжелых металлов, часто сбрасывают в реку или аналогичный водоем после биологической очистки. Таким образом, эффективный способ улавливания соединений тяжелых металлов еще не создан.

Реальным условием является, когда количество соединений тяжелых металлов, сбрасываемых за пределы технологического процесса, достигает, в общем, от 5 до 10% от их общего используемого количества. При такой ситуации, когда нормативы по сбросу соединений тяжелых металлов в виде сточных вод ужесточаются, эффективное улавливание соединений тяжелых металлов из сточных вод становится крайне важным фактором не только с экономической точки зрения, но также и с экологической точки зрения. Кроме того, с данных точек зрения, сброс соединений тяжелых металлов во внешнюю среду следует снижать, насколько это возможно. Однако способ очистки сточных вод, который удовлетворяет вышеуказанным требованиям, до настоящего времени не известен.

Настоящее изобретение осуществлено, принимая во внимание вышеуказанные проблемы, и его цель состоит в предложении способа очистки сточных вод, который может эффективно улавливать соединение тяжелого металла из сточных вод, содержащих соединение тяжелого металла, образующихся в способе получения ароматической карбоновой кислоты.

В результате обширных исследований, принимая во внимание вышеуказанные действительные ситуации, в способе, включающем приведение сточных вод, образующихся в процессе получения ароматической карбоновой кислоты, в контакт с хелатообразующей смолой для улавливания соединения тяжелого металла, содержащегося в сточных водах, посредством хелатообразующей смолы, авторы настоящего изобретения обнаружили, что можно эффективно улавливать соединение тяжелого металла, используя хелатообразующую смолу, имеющую особую форму. Таким образом, авторы осуществили следующее первое изобретение.

Более того, в результате обширных исследований, принимая во внимание вышеуказанные действительные ситуации, в способе, включающем приведение сточных вод, образующихся в процессе получения ароматической карбоновой кислоты, в контакт с хелатообразующей смолой для улавливания соединения тяжелого металла, содержащегося в сточных водах, посредством хелатообразующей смолы, авторы настоящего изобретения обнаружили, что можно эффективно улавливать соединение тяжелого металла, используя хелатообразующую смолу, показывающую особую величину снижения адсорбционной емкости по Cu. Таким образом, авторы осуществили следующее второе изобретение.

Кроме того, в результате обширных исследований, принимая во внимание вышеуказанные действительные ситуации, в способе, включающем приведение сточных вод, образующихся в процессе получения ароматической карбоновой кислоты, в контакт с хелатообразующей смолой для улавливания соединения тяжелого металла, содержащегося в сточных водах, посредством хелатообразующей смолы, и затем регенерацию хелатообразующей смолы для получения жидкости регенерации, содержащей соединение тяжелого металла, авторы настоящего изобретения обнаружили, что можно эффективно улавливать соединение тяжелого металла, приводя сточные воды в контакт с хелатообразующей смолой при особых условиях и регенерируя хелатообразующую смолу после контакта со сточными водами при особых условиях. Таким образом, авторы осуществили следующее третье изобретение.

А именно, первое изобретение представляет собой способ очистки сточных вод, включающий приведение сточных вод, образующихся в процессе получения ароматической карбоновой кислоты, в контакт с хелатообразующей смолой для улавливания соединения тяжелого металла, содержащегося в сточных водах, посредством хелатообразующей смолы, где хелатообразующая смола представляет собой частицы, имеющие коэффициент однородности 1,4 или менее. Метод измерения коэффициента однородности в изобретении будет подробно описан далее.

Кроме того, второе изобретение представляет собой способ очистки сточных вод, включающий приведение сточных вод, образующихся в процессе получения ароматической карбоновой кислоты, в контакт с хелатообразующей смолой для улавливания соединения тяжелого металла, содержащегося в сточных водах, посредством хелатообразующей смолы, где величина снижения адсорбционной емкости по Cu для хелатообразующей смолы составляет 11%/месяц или менее.

В способах очистки сточных вод согласно первому и второму изобретению pH сточных вод, которые следует привести в контакт с хелатообразующей смолой, предпочтительно, составляет от 5,1 или более до 5,9 или менее. Когда pH сточных вод превышает вышеуказанный диапазон, соединение тяжелого металла может выпасть в осадок на поверхности хелатообразующей смолы и, таким образом, может оказаться невозможным извлечь данное соединение. С другой стороны, когда pH сточных вод меньше вышеуказанного диапазона, терефталевая кислота и органические вещества, такие как п-толуиловая кислота, содержащиеся в сточных водах, могут выпасть в осадок, или может уменьшиться величина извлечения соединения тяжелого металла.

Кроме того, в способах очистки сточных вод согласно первому и второму изобретению скорость потока сточных вод, которые следует привести в контакт с хелатообразующей смолой, предпочтительно, составляет от 5 м/час или более до 14 м/час или менее. Когда скорость потока сточных вод превышает вышеуказанный диапазон, существует тенденция, что соединение тяжелого металла, содержащееся в сточных водах, не может эффективно адсорбироваться хелатообразующей смолой вследствие влияния уноса и образования сквозных протоков. Когда скорость потока сточных вод меньше вышеуказанного диапазона, необходимо увеличить сосуд для помещения хелатообразующей смолы, так что данный случай невыгоден с экономической точки зрения.

Третье изобретение представляет собой способ очистки сточных вод, включающий приведение сточных вод, образующихся в процессе получения ароматической карбоновой кислоты, в контакт с хелатообразующей смолой для улавливания соединения тяжелого металла, содержащегося в сточных водах, посредством хелатообразующей смолы; и затем регенерацию хелатообразующей смолы для получения жидкости регенерации, содержащей соединение тяжелого металла, где pH сточных вод, которые следует привести в контакт с хелатообразующей смолой, составляет от 5,1 или более до 5,9 или менее, скорость потока сточных вод, которые следует привести в контакт с хелатообразующей смолой, составляет от 5 м/час или более до 14 м/час или менее, и хелатообразующую смолу регенерируют, используя водный раствор бромистого водорода с концентрацией от 7,1% по массе или более до 19% по массе или менее.

В способе очистки сточных вод согласно третьему изобретению хелатообразующая смола, предпочтительно, представляет собой частицы, имеющие коэффициент однородности 1,4 или менее. В случае, когда коэффициент однородности превышает вышеуказанный диапазон, когда сточные воды адсорбируют и регенерируют методом потока через неподвижный слой, вероятным является потеря давления, что может являться одной из причин снижения величины ухудшения, что будет подробно обсуждено далее.

Кроме того, в способах очистки сточных вод согласно первому, второму и третьему изобретениям температура сточных вод, которые следует привести в контакт с хелатообразующей смолой, предпочтительно, составляет от 51°C или выше до 59°C или ниже. Когда температура сточных вод ниже, чем вышеуказанный диапазон, в случае, когда в сточных водах содержится терефталевая кислота, она стремится легко выпасть в осадок, и величина улавливания соединения тяжелого металла снижается. С другой стороны, когда температура сточных вод превышает вышеуказанный диапазон, хелатообразующая смола имеет тенденцию легко портиться.

Более того, в способах очистки сточных вод согласно первому, второму и третьему изобретениям адсорбционная емкость хелатообразующей смолы по Cu, предпочтительно, составляет 0,5 ммоль/мл или более. Верхний предел адсорбционной емкости по Cu для хелатообразующей смолы не ограничивается и более значительная хелатообразующая способность перед очисткой сточных вод является более предпочтительной. Метод измерения адсорбционной емкости по Cu будет подробно описан далее.

Кроме того, в способе очистки сточных вод согласно третьему изобретению жидкость регенерации можно повторно использовать в системе реакции окисления в способе получения ароматической карбоновой кислоты.

Более того, в качестве четвертого изобретения предлагается установка очистки сточных вод для приведения сточных вод, образующихся в процессе получения ароматической карбоновой кислоты, в контакт с хелатообразующей смолой для улавливания соединения тяжелого металла, содержащегося в сточных водах, хелатообразующей смолой, где хелатообразующая смола представляет собой частицы, имеющие коэффициент однородности 1,4 или менее.

Преимущество изобретения

Согласно первому, второму и четвертому изобретениям можно весьма эффективно извлечь соединения тяжелого металла, такого как кобальт и марганец, содержащиеся в сточных водах, образующихся в процессе получения ароматической карбоновой кислоты. В случае, когда коэффициент однородности превышает заранее определенный диапазон, вероятным является потеря давления в слое смолы, когда сточные воды адсорбируют и регенерируют методом потока через неподвижный слой.

Согласно третьему изобретению, становится возможным извлечь соединения тяжелого металла, такого как кобальт и марганец, содержащиеся в сточных водах, образующихся в процессе получения ароматической карбоновой кислоты, с высокой эффективностью и повторно их использовать.

Согласно изобретению, благодаря получению вышеуказанных эффектов, количество вышеуказанных металлических компонентов, сбрасываемых за пределы способа получения, можно подавить до минимума относительно общего количества вышеуказанных используемых металлических компонентов, и, таким образом, становится возможным обеспечить благоприятный для окружающей среды способ получения ароматической карбоновой кислоты, который является беспрецедентным. Способ далее дает существенный экономический эффект, который получают посредством улавливания и повторного использования соединений тяжелых металлов. В общем, нефтехимические заводы часто состоят из химических установок различного вида на одной площади или в одном промышленном районе в виде комплекса. Поэтому виды промышленных сточных вод, сбрасываемых из них, отличаются друг от друга, но имеется случай, кода сточные воды от химических установок различного типа, сбрасывающие соединения тяжелых металлов, как описано выше, смешивают и сбрасывают наружу, в зависимости от ситуации. Поскольку способ очистки сточных вод по изобретению может обеспечить улавливание и повторное использование соединений тяжелых металлов, таких как кобальт и марганец, содержащихся в сточных водах, с высокой эффективностью, так как сточные воды содержат сточные воды, образующиеся в процессе получения ароматической карбоновой кислоты, представленной терефталевой кислотой, даже когда присутствуют сточные воды из химических установок различного типа, преимущества имеются не только с экономической точки зрения, но также и с экологической точки зрения.

Краткое описание чертежей

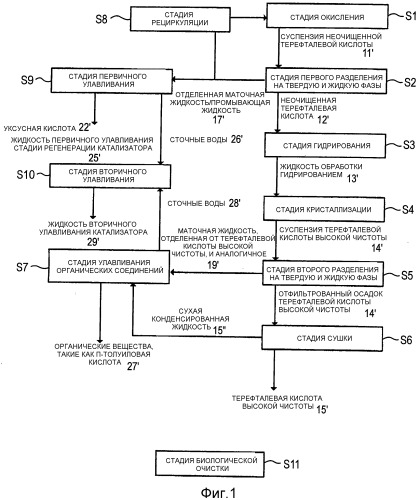

[Фиг.1] Фиг.1 представляет собой блок-схему, схематически показывающую один пример стадий получения терефталевой кислоты высокой чистоты по изобретению.

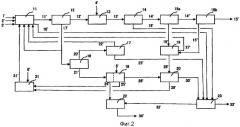

[Фиг.2] Фиг.2 представляет собой пример технологической схемы стадий получения терефталевой кислоты высокой чистоты по изобретению.

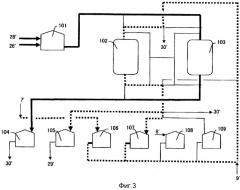

[Фиг.3] Фиг.3 представляет собой пример технологической схемы стадий улавливания соединений тяжелых металлов по изобретению.

Режим осуществления изобретения

Следующее ниже будет описывать изобретение более подробно. Изобретение не ограничивается следующими ниже режимами осуществления изобретения, и оно может быть осуществлено с различными изменениями внутри его сущности.

<Способ получения ароматической карбоновой кислоты>

Следующее ниже будет описывать способ получения ароматической карбоновой кислоты. Исходное вещество для получения ароматической карбоновой кислоты не ограничивается, но обычно используют ароматическое соединение, имеющее алкильную группу. Ароматическое кольцо, входящее в состав ароматического соединения, может представлять собой моноциклическое кольцо или полициклическое кольцо.

Примеры вышеуказанной алкильной группы включают метильную группу, этильную группу, н-пропильную группу и изопропильную группу.

Конкретные примеры ароматического соединения, содержащего алкильную группу, включают ди- и триалкилбензолы, ди- и триалкилнафталины и ди- и триалкилдифенилы. Их предпочтительные примеры включают м-диизопропилбензол, п-диизопропилбензол, м-цимол, п-цимол, о-ксилол, м-ксилол, п-ксилол, триметилбензолы, 2,6- или 2,7-диметилнафталин, 2,6-диизопропилнафталин и 4,4′-диметилдифенил. Среди данных соединений предпочтительные соединения, благодаря высокой реакционной способности, включают алкилбензолы, алкилнафталины и алкилдифенилы, имеющие от 2 до 4 алкильных групп, содержащих от 1 до 4 атомов углерода, таких как метильная группа, этильная группа, н-пропильная группа и изопропильная группа.

Кроме того, ароматическое соединение, имеющее алкильную группу, может быть частично окисленным. Оно представляет собой соединение, в котором алкильная группа в вышеуказанном ароматическом соединении, имеющем алкильную группу, окислена до альдегидной группы, ацильной группы, карбоксильной группы или гидроксиалкильной группы, но не окислена, так чтобы представлять собой целевую ароматическую карбоновую кислоту. Конкретно, его примеры включают 3-метилбензальдегид, 4-метилбензальдегид, м-толуиловую кислоту, п-толуиловую кислоту, 3-формилбензойную кислоту, 4-формилбензойную кислоту и 2-метил-6-формилнафталины.

Данные исходные материалы можно использовать по отдельности или в сочетании двух или более соединений.

Рассматривая все вышеуказанное, в качестве исходного материала предпочтительными являются ксилолы (о-ксилол, м-ксилол, п-ксилол) и, в особенности, предпочтительным является п-ксилол. В случае использования п-ксилола в качестве исходного материала, примеры ароматического соединения, имеющего частично окисленную алкильную группу, включают 4-карбоксибензальдегид (в дальнейшем иногда называемый 4CBA), п-толуальдегид и п-толуиловую кислоту, и терефталевую кислоту получают в качестве ароматической карбоновой кислоты.

Данные исходные материалы обычно окисляют в жидкой фазе при высокой температуре и высоком давлении в присутствии молекулярного кислорода в реакционном растворителе, содержащем низшую алифатическую карбоновую кислоту, используя соединение тяжелого металла, и, если необходимо, соединение брома в качестве катализаторов окисления, посредством чего получают ароматические карбоновые кислоты. Полученные в результате ароматические карбоновые кислоты превращают в продукты посредством стадий очистки/разделения в зависимости от намеченного качества.

Вид ароматической карбоновой кислоты, на которую направлено изобретение, конкретно не ограничивается, и ее примеры включают о-фталевую кислоту, изофталевую кислоту, терефталевую кислоту, тримеллитовую кислоту (бензолтрикарбоновую кислоту), 2,6- или 2,7-нафталиндикарбоновую кислоту и 4,4′-дифенилдикарбоновую кислоту. Из данных соединений изобретение предпочтительно применять для получения фталевых кислот (о-фталевой кислоты, изофталевой кислоты, терефталевой кислоты), и особенно предпочтительно применять его для получения терефталевой кислоты.

<Способ получения терефталевой кислоты высокой чистоты>

В качестве типичной ароматической карбоновой кислоты по изобретению можно указать терефталевую кислоту высокой чистоты. Следующее ниже будет описывать способ получения терефталевой кислоты высокой чистоты с использованием п-кислола в качестве исходного материала, но, при получении других ароматических карбоновых кислот, их также можно получать аналогичным образом с подходящими изменениями способа. Способ получения высокочистой терефталевой кислоты конкретно включает, например, следующие стадии.

Фиг.1 представляет собой блок-схему, схематически показывающую один пример стадий получения терефталевой кислоты высокой чистоты. Как показано на Фиг.1, способ получения терефталевой кислоты высокой чистоты включает 11 стадий, показанных ниже.

(S1) Стадия окисления: стадия окисления п-ксилола в присутствии катализатора и, если необходимо, проведения кристаллизации для получения суспензии неочищенной терефталевой кислоты 11′.

(S2) Первая стадия разделения на твердую и жидкую фазы: стадия разделения вышеуказанной суспензии неочищенной терефталевой кислоты 11′ на твердую и жидкую фазы, промывки и сушки полученного в результате отфильтрованного осадка терефталевой кислоты с получением отделенной маточной жидкости/промывающей жидкости 17′ и неочищенной терефталевой кислоты 12′.

(S3) Стадия гидрирования: стадия растворения вышеуказанной неочищенной терефталевой кислоты 12′ в воде и гидрирования раствора с получением жидкости обработки гидрированием 13′.

(S4) Стадия кристаллизации: стадия кристаллизации вышеуказанной жидкости обработки гидрированием 13′ с получением суспензии терефталевой кислоты высокой чистоты 14′.

(S5) Вторая стадия разделения на твердую и жидкую фазы: стадия разделения вышеуказанной суспензии терефталевой кислоты высокой чистоты 14′ на твердую и жидкую фазы и промывки полученного в результате продукта с получением отфильтрованного осадка терефталевой кислоты высокой чистоты 14″ и маточной жидкости, отделенной от терефталевой кислоты высокой чистоты, и аналогичного 19′.

(S6) Стадия сушки: стадия сушки вышеуказанного отфильтрованного осадка терефталевой кислоты высокой чистоты 14″ для получения терефталевой кислоты высокой чистоты 15′ и сухой конденсированной жидкости 15″.

(S7) Стадия улавливания органического соединения: стадия улавливания органических соединений (органических веществ, таких как п-толуиловая кислота 27′) из всего количества или части маточной жидкости, отделенной от терефталевой кислоты высокой чистоты, и аналогичного 19′ и сухой конденсированной жидкости 15”, отводимых из вышеуказанных стадий S5 и S6.

(S8) Стадия рециркуляции: стадия повторного использования в стадии S1 части или всего количества отделенной маточной жидкости/промывающей жидкости 17′, полученной на вышеуказанной стадии S2.

(S9) Стадия первичного улавливания, стадия улавливания уксусной кислоты 22′ из отделенной маточной жидкости/промывающей жидкости 17′, повторно не используемой в вышеуказанной стадии S8, и затем улавливания жидкости первичного улавливания стадии регенерации катализатора 25′, содержащей каталитический металлический компонент.

(S10) Стадия вторичного улавливания: стадия улавливания и повторного использования жидкости вторичного улавливания катализатора 29′, содержащей остающееся соединение тяжелого металла, из сточных вод 26′ и 28′, образующихся на вышеуказанных стадиях S7 и S9.

(S11) Стадия биологической очистки: стадия биологической очистки всего количества или части сточных вод, сбрасываемых из вышеуказанных стадий S1-S10.

Данные стадии будут более подробно описаны на основе Фиг.2. Фиг.2 представляет собой чертеж, показывающий пример технологической схемы стадий получения терефталевой кислоты высокой чистоты согласно изобретению.

1. Стадия окисления (S1)

Стадия S1 представляет собой стадию реакции окисления п-ксилола в уксусной кислоте, содержащей воду, с получением суспензии неочищенной терефталевой кислоты. А именно, п-ксилол 1′ и растворитель 3′, включающий уксусную кислоту и аналогичное, сначала смешивают и перемещают в аппарат реакции окисления 11, и п-ксилол 1′ окисляют в растворителе 3′ в присутствии катализатора 31′, состоящего из тяжелого металла и соединения брома, используя молекулярный кислород 2′. Посредством этого получают суспензию неочищенной терефталевой кислоты 11′ и затем ее перемещают на стадию S2. Кроме того, воду, промывающую сбрасываемый из стадии окисления газ (сточные воды), 16′ обрабатывают на стадии S11, что будет подробно описано далее.

Катализатор, используемый при окислении п-ксилола 1′, конкретно не ограничивается при условии, что он обладает способностью окислять органическое соединение, имеющее алкильную группу, чтобы превратить его в ароматическую карбоновую кислоту, но обычно используют соединение тяжелого металла. Примеры тяжелых металлов в соединении тяжелого металла включают кобальт, марганец, никель, хром, цирконий, медь, свинец, гафний и церий. Их можно использовать по одиночке или в комбинации, и предпочтительным является комбинированное использование кобальта и марганца. Примеры такого соединения тяжелого металла включают ацетатные соли, нитратные соли, ацетилацетонатные соли, нафтенатные соли, стеаратные соли и бромиды, и предпочтительными являются ацетатные соли и бромиды.

Более того, катализатор может содержать, при необходимости, ускоритель, и в качестве ускорителя обычно используют соединение брома. Примеры соединения брома включают неорганические соединения брома, такие как молекулярный бром, бромистый водород, бромид натрия, бромид калия, бромид кобальта и бромид марганца, и органические соединения брома, такие как метилбромид, метиленбромид, бромоформ, бензилбромид, бромксилол, дибромэтан, трибромэтан и тетрабромэтан. Данные соединения брома также можно использовать по отдельности или в комбинации двух или более данных соединений.

А именно, катализатор, который следует использовать для окисления п-ксилола 1′ в изобретении, особенно предпочтительно представляет собой комбинацию соединения кобальта, соединения марганца и соединения брома. В частности, более предпочтительной является комбинация ацетата кобальта, ацетата марганца и бромистого водорода.

В данном изобретении катализатор, состоящий из комбинации вышеуказанных соединений тяжелых металлов и соединения брома, содержит атом брома в количестве от 0,05 моль или более до 10 моль или менее, более предпочтительно, от 0,1 моль или более до 5 моль или менее, исходя из 1 моль тяжелого(ых) металла(ов).

Такой катализатор используют в диапазоне от 10 ч/млн по массе или более до 10000 ч/млн по массе или менее, более предпочтительно, от 100 ч/млн по массе или более до 5000 ч/млн по массе или менее, еще более предпочтительно, от 200 ч/млн по массе или более до 3000 ч/млн по массе или менее. Когда количество катализатора составляет вышеуказанный нижний предел или более, скорость реакции имеет тенденцию увеличиваться, а когда количество составляет вышеуказанный верхний предел или менее, стоимость имеет тенденцию снижаться.

Температура реакции окисления п-ксилола 1′ в аппарате реакции окисления 11, предпочтительно, составляет от 140°C или выше до 230°C или ниже, более предпочтительно, от 150°C или выше до 210°C или ниже и, еще более предпочтительно, от 170°C или выше до 200°C или ниже. Когда температура реакции ниже вышеуказанного диапазона, скорость реакции имеет тенденцию снижаться, а когда температура превышает вышеуказанный диапазон, потеря растворителя, представляющего собой уксусную кислоту, вследствие окисления имеет тенденцию увеличиваться. Давление реакции обязательно представляет собой, по меньшей мере, давление, при котором смесь может сохранять свою жидкую фазу при температуре реакции, и должно быть выше, чем нормальное давление. Конкретно, давление, предпочтительно, составляет от 0,2 МПа или более до 6 МПа или менее (абсолютное давление) и, более предпочтительно, от 0,4 МПа или более до 3 МПа или менее (абсолютное давление).

В качестве аппарата реакции окисления 11 обычно применяют резервуар с перемешиванием, барботажную колонну или аналогичное устройство. В случае, когда в качестве аппарата реакции окисления 11 используют барботажную колонну, температура реакции слегка ниже, чем в случае, когда используют резервуар с перемешиванием и, предпочтительно, составляет от 140°C или выше до 180°C или ниже и, более предпочтительно, от 150°C или выше до 170°C или ниже.

2. Стадия первого разделения на твердую и жидкую фазы (S2)

Стадия S2 представляет собой стадию разделения вышеуказанной суспензии неочищенной терефталевой кислоты 11′ на твердую и жидкую фазы, промывки и сушки полученного в результате отфильтрованного осадка терефталевой кислоты, чтобы посредством этого получить отделенную маточную жидкость/промывающую жидкость 17′ и неочищенную терефталевую кислоту 12′ в аппарате разделения на твердую и жидкую фазы/промывки/сушки 12.

В качестве метода разделения на твердую и жидкую фазы используют метод обработки суспензии в сепараторе жидкой и твердой фаз, в то же время поддерживая суспензию при высокой температуре и высоком давлении. Более того, поскольку суспензия неочищенной терефталевой кислоты 11′ находится под давлением, растворенную неочищенную терефталевую кислоту можно осадить, когда давление понижают. Поэтому имеется способ очистки суспензии неочищенной терефталевой кислоты 11′ в сепараторе жидкой и твердой фаз, после того как суспензию перемещают в резервуар кристаллизации (не показан на фигуре) и осуществляют охлаждение посредством сброса давления, чтобы осадить растворенную неочищенную терефталевую кислоту. В этой связи, вышеуказанное охлаждение посредством сброса давления обозначает операцию, в которой заданной жидкости дают возможность охладиться посредством расширения и испарения компонента, представляющего собой растворитель, посредством сброса давления (падения давления) до условия более низкого давления, чем давление заданной жидкости.

Неочищенную терефталевую кислоту 12′ получают промывкой и сушкой отфильтрованного осадка терефталевой кислоты, полученного таким способом. В качестве промывающей жидкости обычно применяют уксусную кислоту, и можно использовать уксусную кислоту 22′, собранную на указанной далее стадии S9, или свежую уксусную кислоту.

Полученная в результате неочищенная терефталевая кислота 12′ содержит 4-карбоксибензальдегид (в дальнейшем иногда называемый 4CBA) и аналогичные соединения, которые представляют собой промежуточные продукты окисления, в качестве примесей. Для их удаления неочищенную терефталевую кислоту 12′ передают на стадию S3.

3. Стадия гидрирования (S3)

Стадия S3 представляет собой стадию растворения вышеуказанной неочищенной терефталевой кислоты 12′ в воде и гидрирование раствора для осуществления восстановительной обработки добавлением водорода 4′ в аппарате реакции гидрирования 13. А именно, данная стадия представляет собой стадию восстановления 4CBA в качестве примеси с образованием п-толуиловой кислоты. Поскольку п-толуиловая кислота является более водорастворимой по сравнению с терефталевой кислотой, п-толуиловую кислоту можно отделить от жидкости обработки гидрированием 13′ на стадии S5, более подробно описанной далее. Возвращением п-толуиловой кислоты в вышеуказанную стадию S1, ее используют в качестве исходного материала для терефталевой кислоты. Жидкость обработки гидрированием 13′ затем перемещают на стадию S4.

4. Стадия кристаллизации (S4)

Стадия S4 представляет собой стадию кристаллизации вышеуказанной жидкости обработки гидрированием 13′ для получения суспензии терефталевой кислоты высокой чистоты 14′ в аппарате кристаллизации 14. В качестве методов кристаллизации можно указать метод, включающий выпаривание и удаление воды в качестве растворителя и последующее