Пористый сепаратор из ультратонких волокон, обладающий теплостойкостью и высокой прочностью, и способ его изготовления, а также аккумуляторная батарея с применением такого сепаратора

Иллюстрации

Показать всеИзобретение относится к изготовлению сепараторов аккумуляторных батарей. Предложены пористый сепаратор из ультратонких волокон, обладающий теплостойкостью и высокой прочностью, и способ его изготовления, который предоставляет возможность массового производства теплостойкого и высокопрочного сепаратора из ультратонких волокон посредством применения метода воздушного электропрядения (AES), и аккумуляторная батарея с применением такого сепаратора. Способ изготовления теплостойкого и высокопрочного сепаратора из ультратонких волокон включает следующие стадии: воздушное электропрядение смешанного раствора с содержанием от 50 до 70 масс.% теплостойкого полимерного материала и от 30 до 50 масс.% разбухающего полимерного материала, чтобы тем самым сформировать пористую ткань, изготовленную из теплостойких ультратонких волокон, в которой теплостойкий полимерный материал и разбухающий полимерный материал объединены в форме ультратонких волокон; выполнение сушки, чтобы регулировать содержание растворителя и влаги, которые остаются на поверхности пористой ткани; и выполнение термокомпрессии высушенной пористой ткани при температуре между 170 и 210°C. 4 н. и 20 з.п. ф-лы, 9 ил., 2 табл., 7 пр.

Реферат

Область техники

Данное изобретение относится к пористому сепаратору из ультратонких волокон, обладающему теплостойкостью и высокой прочностью, и более конкретно к теплостойкому и высокопрочному пористому сепаратору из ультратонких волокон и способу его изготовления, посредством которого теплостойкий и высокопрочный пористый сепаратор из ультратонких волокон может быть изготавливаться в массовом производстве при использовании метода воздушного электропрядения (AES), и аккумуляторной батарее с применением такого сепаратора.

Предшествующий уровень техники

Потребители нуждаются в оцифровывании электронных продуктов и их высокой эффективности. Соответственно, рынок электронных продуктов также нуждается в разработке тонких и легких электронных продуктов и батарей с высокой емкостью и удельной энергией. Кроме того, для того чтобы справляться с будущими проблемами в отношении энергии и экологии, активно разрабатываются гибридные автомобили, электромобили и автомобили на топливных элементах. В результате имеется потребность в том, чтобы емкость батарей для автомобилей была увеличена.

Аккумуляторные батареи, включая литий-ионные аккумуляторные батареи, литий-ионные полимерные батареи и суперконденсаторы (конденсаторы с двойным электрическим слоем и т.п.), обладающие высокой удельной энергией и большой емкостью, имеют, соответственно, интервал рабочих температур со сравнительно высокими температурами. Кроме того, когда аккумуляторные батареи используются при высокой скорости зарядки-разрядки, температура повышается. Соответственно, от сепараторов, которые обычно используются в этих аккумуляторных батареях, требуются более высокая теплостойкость и более высокая термическая стабильность по сравнению с теми, что требуются от обычных сепараторов. Кроме того, аккумуляторные батареи должны обладать превосходными характеристиками элементов, такими как быстрая зарядка и разрядка и высокая ионная проводимость, чтобы отвечать условиям низкой температуры.

Сепаратор размещается между анодом и катодом элемента аккумуляторной батареи, чтобы выполнять изолирующую функцию. Сепаратор поддерживает раствор электролита, чтобы тем самым предоставлять путь для ионной проводимости. Сепаратор имеет функцию отключения, заключающуюся в блокировании пор посредством плавления части сепаратора, чтобы препятствовать прохождению электрического тока, если температура батареи возрастает до слишком большой величины.

Если сепаратор плавится, когда температура повышается, то образуются большие отверстия, чтобы тем самым вызывать короткое замыкание между анодом и катодом. Такая температура называется температурой короткого замыкания. Обычно сепаратор должен иметь пониженную температуру отключения и увеличенную температуру короткого замыкания. В случае полиэтиленового сепаратора сепаратор сжимается при 150°C или выше, и тем самым часть электрода открывается, чтобы в конечном счете вызвать короткое замыкание.

Поэтому для аккумуляторной батареи очень важно иметь как функцию отключения, так и теплостойкость для того, чтобы добиться аккумуляторной батареи с высокой удельной энергией и большой мощностью. Другими словами, требуется, чтобы сепаратор имел превосходную теплостойкость, чтобы обусловливать, тем самым, малую термическую усадку и превосходную способность к циклированию вследствие высокой ионной проводимости.

Совершенно недостаточно применения существующих литий-ионных аккумуляторных батарей, использующих полиолефиновый сепаратор и жидкий электролит, или существующих литий-ионных полимерных батарей, использующих полимерный электролит, который нанесен в виде геля на гелевый полимерный электролит или полиолефиновый сепаратор, для получения аккумуляторной батареи с высокой удельной энергии и большой емкостью, обладающей высокой теплостойкостью. Поэтому теплостойкость, которая требуется для аккумуляторной батареи большой емкости и большой мощности для применения в автомобилях, не отвечает требованиям безопасности. В частности, сепаратор, который получен при использовании полиэтилена (PE) или полипропилена (PP), плавится при примерно 150°C, обусловливая, тем самым, плохую теплостойкость.

Для того чтобы разрешить эту проблему, а именно для того чтобы обеспечить адекватную безопасность аккумуляторной батареи с высокой удельной энергией и большой мощностью, публикация выложенной заявки на патент Японии № 2005-209570 описывает полиолефиновый сепаратор, связанный с теплостойкой смолой, в котором раствор теплостойкой смолы, такой как ароматический полиамид, полиимид, полиэфирсульфон, полиэфиркетон и полиэфиримид, имеющей температуру плавления 200°C или выше, наносится на обе поверхности полиолефинового сепаратора, и полиолефиновый сепаратор, покрытый теплостойкой смолой, погружается в раствор коагулянта, промывается и сушится, чтобы тем самым получить полиолефиновый сепаратор, связанный с теплостойкой смолой. Для того чтобы уменьшить деградацию ионной проводимости, агент для разделения фаз содержится в растворе теплостойкой смолы для обеспечения пористости и слой теплостойкой смолы ограничивается величиной 0,5-6,0 г/м2.

Однако погружение теплостойкой смолы блокирует поры полиолефинового сепаратора, что соответственно ограничивает перемещение ионов лития. В результате, поскольку характеристики зарядки-разрядки ухудшаются, полиолефиновый сепаратор, покрытый теплостойкой смолой, не отвечает требованиям, предъявляемым к батареям большой емкости для автомобилей, хотя он сохраняет теплостойкость. Кроме того, если даже поры полиолефинового сепаратора не блокируются вследствие погружения теплостойкой смолы, ионная проводимость для батареи большой емкости ограничивается, поскольку пористость широко используемых полиолефиновых сепараторов составляет примерно 40%, и размер пор составляет также несколько десятков нанометров (нм) в диаметре.

В выложенных Японских заявках № 2001-222988 и № 2006-59717 описан способ изготовления теплостойкого электролитного сепаратора, в котором тканые или нетканые материалы, пористые пленки и т.п. из полиарамида и полиимида, температура плавления которых составляет 150°C или выше, импрегнированы или покрыты полимерным гелевым электролитом, таким как полиэтиленоксид, полипропиленоксид, полиэфир или поливинилиден, чтобы тем самым изготовить теплостойкий электролитный сепаратор. Тем не менее, даже в этом случае, требуемая теплостойкость может быть достигнута, однако в отношении ионной проводимости подвижность ионов в опоре или слое из теплостойкого ароматического полимера все еще ограничивается аналогично случаю сепаратора или гелевого электролита обычной литий-ионной батареи.

В то же время международная публикация патента по PCT № WO 001/89022 относится к литиевой аккумуляторной батарее, включающей пористый сепаратор из ультратонких волокон, и способу ее изготовления и раскрывает технологию изготовления литиевых аккумуляторных батарей посредством применения способа, включающего следующие стадии: плавление одного или нескольких полимеров пористого полимерного сепаратора или растворение одного или нескольких полимеров в органическом растворителе, чтобы тем самым получить расплавленный полимер или раствор полимера; введение расплавленного полимера или раствора полимера в цилиндр машины для электропрядения с индуцированным зарядом; и электропрядение с индуцированным зарядом расплавленного полимера или раствора полимера через фильеры на основу, чтобы тем самым сформировать пористый полимерный сепаратор.

Если лишь теплостойкий полимер, такой как ацетат целлюлозы, подвергается электропрядению или теплостойкий полимер смешивается с поливинилиденфторидом (PVdF), который является разбухающим полимером, подвергается электропрядению, то для того чтобы получить пористый полимерный сепаратор, испарение растворителя быстро проводится во время формирования волокон по причине природы такого теплостойкого полимера, чтобы тем самым очень быстро высушить волокна. Соответственно, возможно формирование волокон в фильерном комплекте с числом отверстий от 1 до 10, однако волокна не собираются в то время, когда они находятся в плавающем состоянии, в случае фильерного комплекта с множеством отверстий при более чем 10 отверстиях для массового производства. В результате, поскольку сепараторы, которые получены посредством применения фильерного комплекта с множеством отверстий, становятся слишком объемистыми, может быть затруднено формирование сепараторов, и это может являться причиной осложнений при прядении.

Кроме того, пористый полимерный сепаратор, предложенный в международной публикации патента по PCT № WO 2001/89022, получен электропрядением раствора полимера, который сформирован растворением одного или нескольких полимеров в органическом растворителе, чтобы затем быть доведенным до толщины 50 мкм, и последующим размещением пористого полимерного сепаратора между катодом и анодом для того, чтобы получить литиевую аккумуляторную батарею и, соответственно, обеспечить интеграцию ламинированием. Однако международная публикация патента по PCT № WO2001/89022 не сообщает конкретно соотношение содержания теплостойкого полимера и разбухающего полимера.

Кроме того, публикация выложенной заявки на патент Кореи № 2008-13208 описывает теплостойкий сепаратор из ультратонких волокон и способ его изготовления, а также аккумуляторную батарею с применением такого сепаратора. При этом теплостойкий сепаратор из ультратонких волокон изготавливается методом электропрядения и сделан из ультратонкого волокна из теплостойкой полимерной смолы, имеющей температуру плавления 180°C или выше или не имеющей температуры плавления, или сделан из ультратонкого волокна из полимерной смолы, которая может разбухать в электролите вместе с ультратонким волокном теплостойкой полимерной смолы.

Способ изготовления теплостойкого сепаратора из ультратонких волокон включает следующие стадии: электропрядение смешанного раствора, который получен смешиванием теплостойкого полимерного материала, имеющего температуру плавления 180°C или выше или не имеющего температуры плавления, и разбухающего полимера, который разбухает в растворе электролита, чтобы тем самым сформировать ткань из ультратонких волокон, объединенную как в отношении волокнистой формы теплостойкого полимера, так и волокнистой формы разбухающего полимера; и выполнение термокомпрессии (то есть ламинирования) ткани из ультратонких волокон в температурном интервале от 110 до 140°C.

Кроме того, в случае вышеуказанной публикации выложенной заявки на патент Кореи № 2008-13208 содержание волокон в разбухающем полимерном материале составляет 95 масс.% или менее и выше нуля по отношению к составу полимерного сепаратора в теплостойком сепараторе из ультратонких волокон.

Однако, когда смешанный раствор теплостойкого полимерного материала и разбухающего полимерного материала подвергается электропрядению, как предложено в вышеуказанной публикации выложенной заявки на патент Кореи № 2008-13208, например, в случае, в котором поливинилиденфторид (PVdF), являющийся разбухающим полимерным материалом, содержится при доле более чем 50 масс.%, плавление сепаратора происходит в ходе процесса каландрования при 190°C, выполняемого для увеличения прочности сепаратора, обусловливая, тем самым, проблему с закупориванием пор.

А именно, когда температура ламинирования слишком низкая, ткань становится слишком объемистой, чтобы обладать жесткостью. Наряду с этим, когда температура ламинирования слишком высокая, ткань растворяется, вызывая засорение пор. Кроме того, термокомпрессия должна выполняться при температуре, при которой растворитель, остающийся в ткани, может быть полностью испарен. При этом, если испаряется слишком малое количество растворителя, может происходить плавление ткани.

Кроме того, в случае, в котором содержание полиакрилонитрила (PAN), который является теплостойким полимерным материалом, превышает 70 масс.%, возникает проблема с уменьшением предела прочности на растяжение, обусловленная хрупкой природой теплостойкого полимера сепаратора.

Помимо этого, публикация выложенной заявки на патент Кореи № 2008-13208 описывает формирование ткани из ультратонких волокон посредством простого электропрядения смешанного раствора теплостойкого полимерного материала и разбухающего полимерного материала в описании варианта осуществления изобретения, предложенного в публикация выложенной заявки на патент Кореи № 2008-13208. Однако в этом случае испарение растворителя быстро происходит во время формирования волокон, что связано с природой теплостойкого полимера, вызывая тем самым очень быструю сушку волокон. Соответственно, возможно формирование волокон в фильерном комплекте с числом отверстий от 1 до 10, однако волокна не собираются в то время, когда они находятся в плавающем состоянии, в случае фильерного комплекта с множеством отверстий при более чем 10 отверстиях для массового производства. В результате, поскольку сепараторы, которые получены посредством применения фильерного комплекта с множеством отверстий, становятся слишком объемистыми, может быть затруднено формирование сепараторов, и это может являться причиной осложнений при прядении.

Кроме того, когда смешанный раствор теплостойкого полимерного материала и разбухающего полимерного материала подвергается электропрядению, внутренняя температура/влажность прядильной шахты оказывает значительное влияние на испарение растворителя в зависимости от полимера, что, соответственно, вызывает проблему, заключающуюся в том, что волокна не формируются. Однако публикация выложенной заявки на патент Кореи № 2008-13208 не указывает на вышеописанную проблему.

Более того, ткань из ультратонких волокон, полученная методом электропрядения, увеличивает поры в том случае, когда не подвергается процессу предварительной обработки с регулированием количества растворителя и влаги, остающихся на поверхности ткани, перед процессом ламинирования, однако может иметь место тот феномен, что ткань плавится в случае, когда прочность ткани понижена, или испарение растворителя происходит слишком медленно.

Для того чтобы разрешить вышеуказанную проблему или устранить недостатки, задачей данного изобретения является создание пористого сепаратора из ультратонких волокон, имеющего малую термическую усадку, высокую теплостойкость и превосходную механическую прочность, при использования метода воздушного электропрядения (AES) для применения в аккумуляторной батарее, имеющей высокую безопасность, превосходные характеристики цикла, высокую удельную энергию и высокую емкость, и аккумуляторной батареи с применением такого сепаратора.

Другой задачей данного изобретения является создание пористого сепаратора из ультратонких волокон и способа его изготовления, в котором теплостойкий и высокопрочный пористый сепаратор из ультратонких волокон может изготавливаться в массовом масштабе при использовании метода воздушного электропрядения (AES).

Еще одной задачей данного изобретения является создание пористого сепаратора из ультратонких волокон, который увеличивает прочность ткани и регулирует поры сепаратора посредством подвергания процессу предварительной обработки с регулированием количества растворителя и влаги, остающихся на поверхности пористой ткани из ультратонких волокон, перед ламинированием.

Техническое решение

Для выполнения вышеуказанных и других задач данного изобретения, в соответствии с одним аспектом данного изобретения, предлагается пористый сепаратор из ультратонких волокон, обладающий теплостойкостью и высокой прочностью, который содержит пористую полимерную ткань, изготовленную из ультратонкого волокна, которое получено посредством воздушного электропрядения смешанного раствора с содержанием от 50 до 70 масс.% теплостойкого полимерного материала с температурой плавления 180°C или выше и от 30 до 50 масс.% разбухающего полимерного материала, который разбухает в электролите.

Предпочтительно, однако не обязательно, давление воздуха, подаваемого в фильеру фильерного комплекта во время воздушного электропрядения, устанавливается в интервале от 0,1 до 0,6 МПа.

Предпочтительно, однако не обязательно, предел прочности на растяжение сепаратора находится в интервале от 20 до 27 МПа, модуль упругости находится в интервале от 900 до 960 МПа и прочность сцепления находится в интервале от 600 до 660 сН/25 мм.

Предпочтительно, однако не обязательно, диаметр волокна находится в интервале от 0,3 до 1,5 мкм и толщина сепаратора находится в интервале от 10 до 50 мкм.

Предпочтительно, однако не обязательно, пористая полимерная ткань изготовлена из полиакрилонитрила (PAN) и поливинилиденфторида (PVdF).

Предпочтительно, однако не обязательно, пористый сепаратор из ультратонких волокон также содержит неорганическую добавку, при этом неорганическая добавка является по меньшей мере одной добавкой, выбранной из группы, состоящей из SiO, SnO, SnO2, PbO2, ZnO, P2O5, CuO, MoO, V2O5, B2O3, Si3N4, CeO2, Mn3O4, Sn2P2O7, Sn2B2O5, Sn2BPO6, TiO2, BaTiO3, Li2O, LiF, LiOH, Li3N, BaO, Na2O, Li2CO3, CaCO3, LiAlO2, SiO2, Al2O3, ПТФЭ и любых их смесей.

Аккумуляторная батарея может быть сделана из такого пористого сепаратора, при этом аккумуляторная батарея содержит:

два разных электрода;

теплостойкий и высокопрочный пористый сепаратор из ультратонких волокон, содержащий ультратонкие волокна, полученные посредством воздушного электропрядения смешанного раствора с содержанием от 50 до 70 масс.% теплостойкого полимерного материала и от 30 до 50 масс.% разбухающего полимерного материала, которые размещены между двумя разными электродами; и

электролитический раствор или электролит.

Предпочтительно, однако не обязательно, сепаратор сформирован интегрально по меньшей мере с одним из двух разных электродов.

Предпочтительно, однако не обязательно, аккумуляторная батарея является одной из литий-ионной аккумуляторной батареи, литий-ионной полимерной аккумуляторной батареи и суперконденсатора.

В соответствии с другим аспектом данного изобретения описан [35] способ изготовления теплостойкого и высокопрочного пористого сепаратора из ультратонких волокон, включающий следующие стадии:

воздушное электропрядение смешанного раствора с содержанием от 50 до 70 масс.% теплостойкого полимерного материала и от 30 до 50 масс.% разбухающего полимерного материала, чтобы тем самым сформировать пористую ткань, изготовленную из теплостойких ультратонких волокон, в которой теплостойкий полимерный материал и разбухающий полимерный материал объединены в форме ультратонких волокон; и

выполнение термокомпрессии пористой ткани таким образом, чтобы получить сепаратор.

Предпочтительно, однако не обязательно, способ изготовления пористого сепаратора также включает стадию выполнения сушки, чтобы регулировать содержание растворителя и влаги, которые остаются на поверхности пористой ткани, перед выполнением термокомпрессии, чтобы тем самым регулировать прочность и пористость сепаратора.

В соответствии с еще одним аспектом данного изобретения предоставляется способ изготовления теплостойкого и высокопрочного пористого сепаратора из ультратонких волокон, включающий следующие стадии:

воздушное электропрядение смешанного раствора теплостойкого полимерного материала и разбухающего полимерного материала, чтобы тем самым сформировать пористую ткань из теплостойких ультратонких волокон, в которой теплостойкий полимерный материал и разбухающий полимерный материал объединены в форме ультратонких волокон;

выполнение сушки, чтобы регулировать содержание растворителя и влаги, которые остаются на поверхности пористой ткани, чтобы тем самым регулировать прочность и пористость сепаратора; и

выполнение термокомпрессии высушенной пористой ткани таким образом, чтобы получить сепаратор.

Предпочтительно, однако не обязательно, температура термокомпрессии устанавливается при температуре между 170 и 210°C.

Предпочтительно, однако не обязательно, давление воздуха, подаваемого в фильеру фильерного комплекта во время воздушного электропрядения, устанавливается в интервале от 0,1 до 0,6 МПа.

Предпочтительно, однако не обязательно, внутренняя температура и влажность в прядильной шахте, где происходит воздушное электропрядение, устанавливаются при допустимом температурном пределе от 30 до 40°C и допустимом пределе влажности от 40 до 70% соответственно.

Предпочтительно, однако не обязательно, допустимый температурный предел устанавливается как 34±3°C и допустимый предел влажности устанавливается как 55±10% в случае, когда теплостойкий полимерный материал и разбухающий полимерный материал являются комбинацией полиакрилонитрила (PAN) и поливинилиденфторида (PVdF), соответственно.

Предпочтительно, однако не обязательно, воздушное электропрядение выполняется посредством перемешивания теплостойкого полимерного материала и разбухающего полимерного материала в смесительном резервуаре, чтобы предотвратить разделение фаз, до тех пор, пока теплостойкий полимерный материал и разбухающий полимерный материал не будут смешаны с растворителем, чтобы затем подвергнуться прядению.

Предпочтительно, однако не обязательно, воздушное электропрядение выполняется посредством независимого распыления воздуха, которое производится для соответствующих фильер при применении фильерного комплекта с множеством отверстий.

Предпочтительно, однако не обязательно, теплостойкий полимерный материал представляет собой теплостойкую полимерную смолу, которая является любой смолой, выбранной из группы, состоящей из: ароматического сложного полиэфира, включая по меньшей мере один из полиакрилонитрила (PAN), полиамида, полиимида, полиамид-имида, поли(мета-фениленизофталамида), полисульфона, полиэфиркетона, полиэтилентерефталата, политриметилентерефталата и полиэтиленнафталата; полифосфазенов, включая по меньшей мере один из политетрафторэтилена, полидифеноксифосфазена, поли{бис [2-(2-метоксиэтокси)фосфазена]}; полиуретанового сополимера, включая по меньшей мере один из полиуретана и полиэфируретана; ацетата целлюлозы, ацетобутирата целлюлозы, ацетопропионата целлюлозы, полиэфирсульфона (PES) и полиэфиримида (PEI), и любой их комбинацией.

Предпочтительно, однако не обязательно, разбухающий полимерный материал представляет собой разбухающую полимерную смолу, которая является любой смолой, выбранной из группы, состоящей из: поливинилиденфторида (PVDF), поли(винилиденфторид-со-гексафторпропилена), перфторполимера, поливинилхлорида или поливинилиденхлорида и их сополимеров; производных полиэтиленгликоля, включая по меньшей мере одно из диалкилового эфира полиэтиленгликоля и сложного диалкилового эфира полиэтиленгликоля; полиоксида, включая по меньшей мере один из поли(оксиметилен-олиго-оксиэтилена), полиэтиленоксида и полипропиленоксида; полиакрилонитрилового сополимера, включая по меньшей мере один из поливинилацетата, поли(винилпирролидон-винилацетата), полистирола, сополимера полистирола и акрилонитрила и сополимера полиакрилонитрила и метилметакрилата; и полиметилметакрилата и полиметилметакрилатного сополимера, и любой их комбинацией.

Сепаратор изготовлен из полиакрилонитрила (PAN) и поливинилиденфторида (PVdF).

Преимущества изобретения

Как описано выше, данное изобретение относится к пористому сепаратору из ультратонких волокон, обладающий малой термической усадкой, теплостойкостью и превосходной механической прочностью, при использовании метода воздушного электропрядения (AES) для применения в аккумуляторной батарее, имеющей высокую безопасность, превосходные характеристики цикла, высокую удельную энергию и высокую емкость.

Кроме того, данное изобретение предоставляет возможность массового производства теплостойкого и высокопрочного пористого сепаратора из ультратонких волокон при использовании метода воздушного электропрядения (AES).

Помимо этого, данное изобретение увеличивает прочность ткани и регулирует поры сепаратора посредством подвергания процессу предварительной обработки с регулированием количества растворителя и влаги, остающихся на поверхности пористой ткани из ультратонких волокон, перед ламинированием.

Описание чертежей

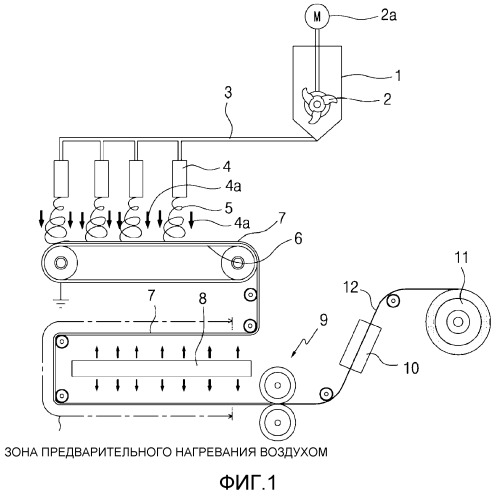

Фиг. 1 представляет собой схематический чертеж, иллюстрирующий конфигурацию устройства для изготовления сепаратора, которое применяется в данном изобретении.

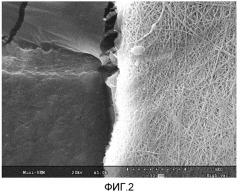

Фиг. 2 показывает фотографию, полученную увеличением в 1000 раз сепаратора, полученного в соответствии с Примером 1, и сепаратора, полученного в соответствии со Сравнительным примером 1.

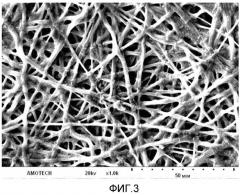

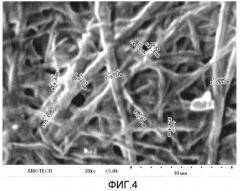

Фиг. 3 и 4 показывают фотографии, полученные увеличением соответствующих сепараторов в 1000 раз после испытания на импрегнирование сепаратора, полученного в соответствии с Примером 1, и сепаратора, полученного в соответствии со Сравнительным примером 3.

Фиг. 5 показывает графики, показывающие характеристику низкотемпературной разрядки и характеристику низкотемпературной зарядки сепараторов в соответствии с Примером 1 и Сравнительным примером 3.

Фиг. 6 показывает фотографию, полученную увеличением сепаратора, полученного в соответствии с Примером 3.

Фиг. 7 - 9 показывают фотографии, полученные увеличением в 5000 раз сепаратора, полученного в соответствии с Примером 4, и сепараторов, полученных в соответствии со Сравнительными примерами 7 и 8 соответственно.

Лучший вариант осуществления

В данном документе ниже теплостойкий и высокопрочный пористый сепаратор из ультратонких волокон в соответствии с данным изобретением будет описан со ссылками на сопроводительные чертежи.

Теплостойкий и высокопрочный пористый сепаратор из ультратонких волокон в соответствии с данным изобретением сделан методом воздушного электропрядения (AES).

Данный сепаратор изготавливается методом воздушного электропрядения (AES). Сепаратор включает ультратонкое волокно, полученное посредством воздушного электропрядения теплостойкого полимерного материала, температура плавления которого составляет 180°C или выше, и ультратонкое волокно, полученное посредством воздушного электропрядения разбухающего полимерного материала, который разбухает в электролите. При этом волокно из теплостойкого полимерного материала повышает теплостойкость сепаратора, а волокно из разбухшего полимерного материала улучшает адгезионные силы между сепаратором из ультратонких волокон и соответствующими электродами и увеличивает способность сепаратора из ультратонких волокон к добавлению электролита, а также играет роль в увеличении предела прочности на растяжение сепаратора.

Способ формирования ткани из ультратонких волокон в соответствии с данным изобретением реализуется посредством применения устройства для изготовления сепаратора, имеющего узел для воздушного электропрядения с распылением воздуха, показанного на Фиг. 1.

Согласно методу воздушного электропрядения (AES) в соответствии с данным изобретением, если создана сила электростатического притяжения посредством приложения высокого напряжения от 90 до 120 кВ между каждой из фильер 4, с помощью которых выполняется прядение раствора полимера с достаточной вязкостью, и коллектором 6, ультратонкие волокна 5 вытягиваются к коллектору 6, чтобы тем самым сформировать ткань 7 из ультратонких волокон. В этом случае, если воздух распыляется из каждой фильеры 4, предотвращается отдувание выпускаемого волокна 5 без захватывания коллектором 6.

Узел для воздушного электропрядения с распылением воздуха, который применяется в данном изобретении, содержит: смесительный резервуар 1, имеющий мешалку 2, которая использует двигатель 2a для перемешивания с применением давления воздуха в качестве привода; и значительное число фильер 4, которые соединены с генератором высокого напряжения, для того чтобы предотвратить разделение фаз, до тех пор, пока теплостойкий полимерный материал и разбухающий полимерный материал смешиваются с растворителем, чтобы затем подвергнуться прядению. Раствор полимера, который выпускается через значительное число фильер 4, которые соединены со смесительным резервуаром 1 посредством насоса с постоянным расходом (не показан) и подающей трубы 3, проходит через фильеры 4, которые электрически заряжены генератором высокого напряжения, чтобы затем быть выпущенным в качестве ультратонких волокон 5. Соответственно, ультратонкие волокна 5 накапливаются на коллекторе 6, который заземлен и сконфигурирован в форме конвейерной ленты, которая перемещается с постоянной скоростью, чтобы тем самым сформировать пористую ткань 7.

В этом случае, если раствор для прядения, который включает теплостойкий полимер или лишь теплостойкий полимер, подвергается прядению, испарение растворителя быстро происходит во время формирования волокон, вследствие природы теплостойкого полимера, в отличие от разбухающего полимерного материала, обусловливая, тем самым, очень быструю сушку волокон.

Поэтому в случае применения обычного метода электропрядения, на который была сделана ссылка в публикации выложенной заявки на патент Кореи № 2008-13208, возможно формирование волокон в фильерном комплекте с числом отверстий от 1 до 10, однако волокна не собираются в то время, когда они находятся в плавающем состоянии, в случае фильерного комплекта с множеством отверстий при более чем 10 отверстиях для массового производства. В результате, поскольку сепараторы, которые получены посредством применения фильерного комплекта с множеством отверстий, становятся слишком объемистыми, может быть затруднено формирование сепараторов, и это может являться причиной осложнений при прядении.

Принимая это во внимание, в соответствии с данным изобретением, как проиллюстрировано на Фиг. 1, используется фильерный комплект с множеством отверстий, чтобы тем самым изготовить пористую ткань 7 методом воздушного электропрядения с распылением воздуха для каждой фильеры 4. Кроме того, значительное число фильер 4 расположено вдоль направления перемещения коллектора 6 на Фиг. 1, однако значительное число фильер 4 расположено в направлении, перпендикулярном направлению перемещения коллектора 6, в фильерном комплекте с множеством отверстий.

Другими словами, в соответствии с данным изобретением, когда электропрядение выполняется методом воздушного электропрядения, распыление воздуха выполняется из внешнего воздуха, окружающего фильеру, что, соответственно, играет доминирующую роль в предоставлении возможности воздуху улавливать и накапливать волокна, изготовленные из летучего полимера, чтобы тем самым изготавливать сепараторы с высокой жесткостью и, соответственно, минимизировать проблемы с прядением, которые волокна могут создавать в плавающем состоянии.

Давление воздуха, подаваемого в фильеру фильерного комплекта с множеством отверстий во время распыления воздуха, устанавливается в интервале от 0,1 до 0,6 МПа. В этом случае давление воздуха, которое меньше чем 0,1 МПа, не содействует улавливанию/накапливанию, а давление воздуха, которое превышает 0,6 МПа, забивает конус фильеры, вызывая, тем самым, феномен блокирования иглы, вследствие чего создаются проблемы с прядением.

В частности, когда смесь полиакрилонитрила (PAN) и поливинилиденфторида (PVdF) используется в качестве теплостойкого полимерного материала и разбухающего полимерного материала, давление воздуха предпочтительно устанавливается при 0,25 МПа.

Когда теплостойкий полимерный материал и разбухающий полимерный материал смешиваются с растворителем, чтобы тем самым образовать раствор для прядения, необходимо перемешивать раствор для прядения, чтобы предотвратить разделение фаз, пока не будет завершено прядение после его начала. Соответственно, предпочтительно, чтобы для смесительного резервуара 1, который смешивает теплостойкий полимерный материал и разбухающий полимерный материал с растворителем, использовался электроизолирующий материал, например, пластиковый материал, такой как нейлон MC и ацеталь, который обеспечивает электрическую изоляцию, когда выполняется прядение при высоком напряжении. Кроме того, мешалка 2, которая используется для перемешивания раствора для прядения, предпочтительно использует пневматический двигатель 2a для перемешивания в качестве привода, поскольку электродвигатель может быть поврежден высоким напряжением. В этом случае мешалка 2 может быть установлена при от 1 до 500 об./мин.

В данном изобретении, для того чтобы сформировать пористую ткань из ультратонких волокон, из смешанного раствора теплостойкого полимерного материала и разбухающего полимерного материала посредством применения метода воздушного электропрядения (AES), от 50 до 70 масс.% теплостойкого полимерного материала и от 30 до 50 масс.% разбухающего полимерного материала вначале добавляют в двухкомпонентный растворитель или однокомпонентный растворитель, чтобы тем самым образовать смешанный раствор для прядения.

В случае, когда разбухающий полимерный материал (например, поливинилиденфторид (PVdF)) содержится в количестве более чем 50 масс.%, происходит плавление сепаратора в процессе каландрования при 190°C, выполняемом для увеличения прочности сепаратора, обусловливая, тем самым, проблему с закупориванием пор.

Кроме того, в случае, когда содержание теплостойкого полимерного материала (например, полиакрилонитрила (PAN)) превышает 70 масс.%, возникает проблема с уменьшением предела прочности на растяжение, обусловленная хрупкой природой теплостойкого полимера сепаратора. Соответственно, содержание разбухающего полимерного материала, применяемого в данном изобретении, устанавливается в интервале 30-50 масс.% от общего содержания полимерных материалов в растворе для прядения.

При этом теплостойкий полимерный материал изготовлен из полимерного материала, температура плавления которого составляет 180°C или более и который может быть подвергнут прядению, и волокно из теплостойкого полимерного материала повышает теплостойкость сепаратора, а разбухающий полимерный материал изготовлен из полимерного материала, который разбухает в электролите, и волокно из разбухшего полимерного материала улучшает адгезионные силы между сепаратором из ультратонких волокон и соответствующими электродами и увеличивает способность сепаратора из ультратонких волокон к добавлению электролита, а также играет роль в увеличении предела прочности на растяжение сепаратора.

Теплостойкая полимерная смола, которая может быть использована в данном изобретении, представляет собой смолу, которая может быть растворена в органическом растворителе для электропрядения и температура плавления которой составляет 180°C или более, например, любую смолу, выбранную из группы, состоящей из: ароматического сложного полиэфира, включая по меньшей мере один из полиакрилонитрила (PAN), полиамида, полиимида, полиамид-имида, поли(мета-фениленизофталамида), полисульфона, полиэфиркетона, полиэтилентерефталата, политриметилентерефталата и полиэтиленнафталата; полифосфазенов, включая по меньшей мере один из политетрафторэтилена, полидифеноксифосфазена, поли{бис [2-(2-метоксиэтокси)фосфазена]}; полиуретанового сополимера, включая по меньшей мере один из полиуретана и полиэфируретана; ацетата целлюлозы, ацетобутирата целлюлозы, ацетопропионата целлюлозы, полиэфирсульфона (PES) и полиэфиримида (PEI), и любую их комбинацию.

Разбухающий полимерный материал, который может быть использован в данном изобретении представляет собой смолу, которая разбухает в электролите, и может быть сформован в виде ультратонких волокон методом электропрядения, например, любую смолу, которая выбрана из группы, состоящей из: поливинилиденфторида (PVDF), поли(винилиденфторид-со-гексафторпропилена), перфторполимера, поливинилхлорида или поли