Способ газостатического центрирования снаряда и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к оружию и может быть использовано в высокоточном огнестрельном гладкоствольном оружии. Устройство газостатического центрирования снаряда содержит ствол с казенной частью, запертой корпусом двойного ударного механизма, внутреннюю втулку с продольным каналом. Боевой выстрел состоит из гильзы с капсюлем и пороховым зарядом и снаряда, размещенного во втулке с зазором, который соединен с каналом через выточки и гидравлические сопротивления в виде отверстий малого диаметра, которые расположены вдоль ствола группами, каждая из которых образует пояс из нескольких равномерно расположенных по окружности отверстий. Оси отверстий могут составлять угол с линией радиуса ствола. Дополнительный источник давления (холостой пороховой выстрел) заключен в гильзе и соединен с каналом через отверстие и представляет собой баллон или компрессор высокого давления. Втулка состоит из отрезков труб с торцовыми поверхностями, на которых размещены гидравлические сопротивления. При сгорании порохового заряда в гильзе снаряд начинает движение вдоль ствола, одновременно сгорает порох в гильзе, и пороховые газы, обгоняя снаряд, проходят по отверстию, каналу, выточкам, отверстиям в полость ствола, при пересечении телом снаряда выхода в ствол отверстий в зазоре создается несущий газовый слой, центрирующий снаряд. Изобретение позволяет повысить эффективность выстрела обычных снарядов с гладкой цилиндрической частью. 2 н. и 9 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области огнестрельного гладкоствольного оружия и может быть использовано для создания высокоточных оружейных систем, к которым предъявляются жесткие требования по износостойкости внутренней поверхности ствола, высокой точности и мощности выстрела.

Известен способ газостатического центрирования снаряда, состоящий в создании в зазоре между наружной поверхностью снаряда и внутренней поверхностью ствола несущего газового слоя (см. статью: Болштянский А.П. «О возможности применения бесконтактного центрирования снаряда в гладкоствольном орудии» в сборнике материалов Межрегиональной науч.-тех. конференции «Многоцелевые гусеничные и колесные машины: разработка, производство, боевая эффективность». - Омск: Наука и образование, 2002. Часть 1. - С.43-45).

Известен также способ газостатического центрирования снаряда, состоящий в создании в зазоре между наружной поверхностью снаряда и внутренней поверхностью ствола несущего газового слоя, создаваемого от дополнительного источника газа путем подачи давления этого газа в упомянутый зазор через гидравлические сопротивления (Патент РФ №2285226 «Снаряд с газовым подвесом», F42В 14/04, опубл. 10.10.2006).

Недостатком известных способов является сложная конструкция снаряда и, как следствие, его высокая стоимость, что приводит к высокой стоимости выстрела. В то же время учитывая, что ствол при выстреле вышеуказанными способами практически не изнашивается, он может быть использован для производства выстрелов практически неограниченное число раз, но при этом стоимость эксплуатации будет чрезвычайно высока из-за высокой стоимости снаряда, что существенно снижает эффект от использования известных выше указанных способов.

Задачей изобретения является снижение стоимости выстрела и повышение эффективности использования газовой смазки в оружейных системах.

Данный технический результат достигается тем, что давление от дополнительного источника газа подается вдоль ствола и через ствол оружия в зазор между поверхностью снаряда и внутренней поверхности ствола. При этом устройство для осуществления указанного способа, состоящее из запираемого с казенной части ствола, имеющего внутреннюю рабочую поверхность, и имеющее источник высокого давления газа, соединенный через гидравлические сопротивления с несущим газовым слоем, дополнительно содержит, по крайней мере, один канал вдоль ствола, соединенный с источником высокого давления газа и через гидравлические сопротивления с внутренней рабочей поверхностью ствола.

Устройство ствола для реализации данного способа может состоять из двух запрессованных одна в другую втулок, причем внутренняя втулка содержит рабочую поверхность ствола. Газ под давлением от дополнительного источника может подаваться из канала к рабочей поверхности ствола через гидравлические сопротивления в виде отверстий малого диаметра, расположенных вдоль ствола группами, каждая из которых образует пояс из нескольких равномерно расположенных по окружности отверстий, а упомянутые отверстия могут располагаться под углом к радиусу ствола.

Внутренняя втулка также может состоять из нескольких запрессованных друг к другу отрезков труб с торцовыми поверхностями, на которых размещаются гидравлические сопротивления. Эти сопротивления могут быть также выполненными в виде множества капилляров, образующихся при контакте шероховатостей, нанесенных на одну или на обе торцовые поверхности запрессованных один к одному отрезков труб.

В качестве источника высокого давления может быть использована камера сгорания, содержащая горючее вещество и устройство для его поджигания. Кроме того, источник высокого давления может быть выполнен в виде баллона со сжатым воздухом или представлять собой компрессор высокого давления.

Сущность изобретения поясняется чертежами.

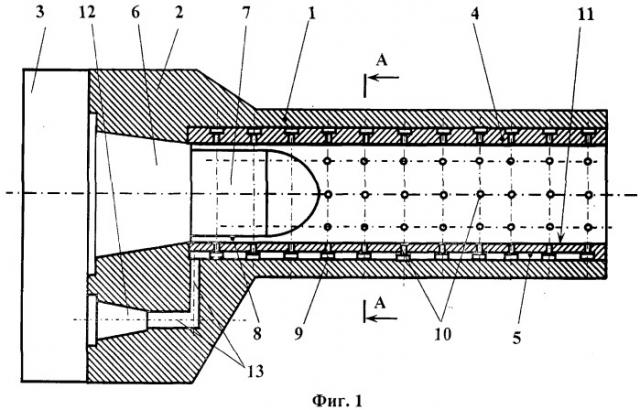

На фиг.1 схематично изображено продольное сечение ствола артиллерийского гладкоствольного орудия.

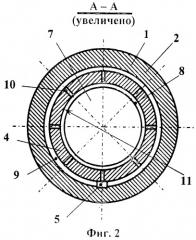

На фиг.2 - поперечное сечение этого ствола в зоне гидравлических сопротивлений, выполненных в виде отверстий, питающих газовый подвес снаряда.

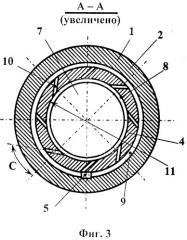

На фиг.3 - такое же сечение для случая, когда питающие отверстия расположены под углом С к радиусу ствола.

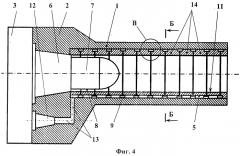

На фиг.4 изображено продольное сечение ствола гладкоствольного артиллерийского орудия, в котором внутренняя втулка ствола сделана в виде пакета запрессованных отрезков труб.

На фиг.5 изображено поперечное сечение этого ствола для случая, когда гидравлические сопротивления газового подвеса снаряда выполнены в виде канавок на торцовой поверхности отрезков труб, где питатель газового подвеса снаряда, выполнен в виде щели, образованной одной гладкой, а другой шероховатой торцовыми поверхностями отрезков труб, образующих внутреннюю часть ствола.

На фиг.6 изображено сечение ствола Б-Б, в котором на одну или обе контактирующие гладкие торцовые поверхности втулок наносятся углубления, выполняющие функции гидравлического сопротивления, которые могут быть направлены как вдоль радиуса окружности ствола, так и под наклоном аналогично тому, как это изображено для отверстий на фиг.3.

Устройство для осуществления способа выстрела (см. фиг.1-3) состоит из внешней части 1 ствола в виде втулки, имеющего казенную часть 2, запертую корпусом 3 двойного ударного механизма (механизм условно не показан). Во внешнюю часть 1 ствола запрессована внутренняя втулка 4, имеющая продольный (вдоль ствола) паз 5. В казенной части 3 ствола установлен боевой выстрел, состоящий из гильзы 6 с капсюлем (капсюль условно не показан) и пороховым зарядом (пороховой заряд условно не показан) и снаряда 7 с цилиндрической направляющей частью, размещенного во втулке 4 с зазором 8. Зазор 8 соединен с каналом 5 через выточки 9 и гидравлические сопротивления в виде отверстий 10 малого диаметра, которые расположены вдоль ствола группами, каждая из которых образует пояс из нескольких равномерно расположенных по окружности отверстий. Оси отверстий 10 могут быть расположены как вдоль радиуса ствола (фиг.2), так и наклонены к радиусу рабочей поверхности 11 ствола под углом С (фиг.3). Дополнительный источник давления, в качестве которого в данном примере показан холостой выстрел, имеющий камеру сгорания (гильзу 12), заполненную горючим веществом (пороховым зарядом), соединен с каналом 5 через отверстие 13.

При использовании в качестве внутренней втулки отрезков запрессованных один к одному труб 14 с торцовыми поверхностями, на которых размещены гидравлические сопротивления (фиг.4-6), эти поверхности для создания гидравлического сопротивления могут быть либо обе шероховатыми, либо одна из них гладкая 15, а другая шероховатая 16 (фиг.5). В любом случае при контакте таких поверхностей образуются капилляры, которые и являются гидравлическими сопротивлениями. Отличительной чертой такой конструкции гидравлического сопротивления является равномерное распределение питающего несущий газовый слой по окружности рабочей поверхности ствола 11 в зазоре 8, что повышает жесткость и несущую способность несущего газового слоя.

Возможен также конструктивный вариант, при котором на одну или обе контактирующие гладкие торцовые поверхности 15 втулок 14 (фиг.6) наносятся углубления 16, которые выполняют функции гидравлического сопротивления. Эти углубления могут быть направлены как вдоль радиуса окружности ствола, так и под наклоном аналогично тому, как это изображено для отверстий на фиг.3. Очевидная технологическая простота нанесения таких углублений позволяет изготавливать их в большом количестве на торцовых поверхностях отрезков труб 14, равномерно распределяя по окружности и обеспечивая при этом очень малое сечение углублений, например, порядка 0,1×0,1 мм, что также способствует хорошему распределению давления в несущем газовом слое подвеса.

Использование в качестве дополнительного источника давления баллона со сжатым до высокого давления газа или компрессора высокого давления графического пояснения не требуют.

Рассмотрим способ газостатического центрирования снаряда. При одновременном срабатывании ударных механизмов, расположенных в корпусе 3, происходит сгорание пороха в гильзах 6 и 12. При этом снаряд 7, преодолевая силы инерции, начинает движение вдоль оси ствола. В то же время газообразные продукты сгорания пороха в гильзе 12 холостого выстрела беспрепятственно распространяются под большим давлением через отверстие 13 вдоль канала 5 и через выточки 9 поступают к гидравлическим сопротивлениям в виде отверстий 10 вдоль всего ствола, опережая движение снаряда 7. При прохождении отверстий 10 внутрь ствола давление продуктов сгорания от заряда гильзы 12 снижается до атмосферного перед снарядом и до давления пороховых газов, толкающих снаряд, позади снаряда (фиг.1 и 2).

В тот момент, когда цилиндрическая часть снаряда 7 при его движении вдоль ствола перекрывает зону выхода отверстий 10 на поверхность 11 ствола с созданием зазора 8, сопротивление истечению газа через отверстия 10 возрастает в связи с гидравлическим сопротивлением зазора 8, давление в нем повышается и в зазоре 8 создается несущий газовый слой, который благодаря своей жесткости и несущей способности центрирует снаряд относительно оси рабочей поверхности 11 ствола, препятствуя его активному трению об эту поверхность.

В том случае, когда оси отверстий наклонены под углом С к радиусу. рабочей поверхности ствола (фиг.3), несущий слой газа в зазоре 8 дополнительно получает движение по окружности, при этом возникает неуравновешенный крутящий момент реакции газового слоя, который способствует закручиванию снаряда 7 вокруг своей оси, что дополнительно повышает точность выстрела.

Изображенная на фиг.4-6 конструкция работает аналогично выше описанной, реализуя предложенный способ газостатического центрирования снаряда, и дополнительного пояснения не требует. Как уже отмечалось, ее отличительная особенность - более равномерное распределение несущего газового слоя, что способствует увеличению таких его параметров, как жесткость и несущая способность.

Предложенный способ газостатического центрирования снаряда в стволе орудия и устройство для его обеспечения позволяют в отличие от известных использовать обычные снаряды с гладкой цилиндрической частью, существенно (в несколько раз) снизить стоимость и повысить, таким образом, эффективность выстрела.

1. Способ газостатического центрирования снаряда, состоящий в создании в зазоре между наружной поверхностью снаряда и внутренней поверхностью ствола несущего газового слоя, создаваемого от дополнительного источника газа путем подачи давления этого газа в упомянутый зазор через гидравлические сопротивления, отличающийся тем, что давление от дополнительного источника газа подается вдоль ствола и через ствол оружия в зазор между поверхностью снаряда и внутренней поверхности ствола.

2. Устройство для осуществления способа по п.1, состоящее из запираемого с казенной части ствола, имеющего внутреннюю рабочую поверхность, и источника высокого давления газа, который, соединен через гидравлические сопротивления с несущим газовым слоем, отличающееся тем, что вдоль ствола размещен, по крайней мере, один канал, соединенный с источником высокого давления газа и через гидравлические сопротивления с внутренней рабочей поверхностью ствола.

3. Устройство для осуществления способа по п.2, отличающееся тем, что ствол выполнен в виде двух запрессованных одна в другую втулок, причем внутренняя втулка содержит рабочую поверхность ствола.

4. Устройство для осуществления способа по п.2, отличающееся тем, что гидравлические сопротивления выполнены в виде отверстий малого диаметра и расположены вдоль ствола группами, каждая из которых образует пояс из нескольких равномерно расположенных по окружности отверстий.

5. Устройство для осуществления способа по п.3, отличающееся тем, что оси отверстий малого диаметра наклонены под углом к радиусу ствола.

6. Устройство для осуществления способа по п.2, отличающееся тем, что ствол состоит из внешней втулки, в которую по длине запрессованы один к другому отрезки труб с торцовыми поверхностями, на которых размещены гидравлические сопротивления.

7. Устройство для осуществления способа по п.6, отличающееся тем, что гидравлические сопротивления выполнены в виде канавок малого сечения, изготовленных на одной или на обеих торцовых поверхностях запрессованных один к одному отрезков труб.

8. Устройство для осуществления способа по п.6, отличающееся тем, что гидравлические сопротивления выполнены в виде множества капилляров, образующихся при контакте шероховатостей, нанесенных на одну или на обе торцовые поверхности запрессованных один к одному отрезков труб.

9. Устройство для осуществления способа по п.2, отличающееся тем, что источник высокого давления газа выполнен в виде камеры сгорания, содержащей горючее вещество и устройство для его поджигания.

10. Устройство для осуществления способа по п.2, отличающееся тем, что источник высокого давления газа выполнен в виде баллона высокого давления.

11. Устройство для осуществления способа по п.2, отличающееся тем, что источник высокого давления газа выполнен в виде компрессора высокого давления.