Турбинная или компрессорная лопатка

Иллюстрации

Показать всеЛопатка для турбины или компрессора содержит перо и хвостовик. Перо лопатки изготовлено из согнутой слоистой полосы из армированной волокном пластмассы, в которой в зоне фальца образована удерживающая петля, причем из лежащих друг на друге концов полосы сформирована поверхность лопатки. Хвостовик лопатки содержит продолговатую балку и соединенные с ней с фиксацией положения держатели, обеспечивающие крепление лопатки в канавке рабочего колеса. Перо лопатки с помощью удерживающей петли подвешено на балке хвостовика. Отдельные держатели соединены друг с другом с помощью боковых частей, ориентированных параллельно балке. Другое изобретение группы относится к рабочему колесу, содержащему ротор с канавками, а также указанные выше лопатки. Хвостовик каждой из лопаток вложен в соответствующую канавку ротора и с фиксацией положения соединен с ротором. Группа изобретений позволяет повысить долговечность лопаток. 2 н. и 13 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к лопатке турбины или компрессора.

Лопатка турбинного двигателя содержит обычно, с одной стороны, аэродинамически изогнутое перо лопатки, а также, с другой стороны, хвостовик лопатки, который служит для закрепления лопатки в соответствующей канавке ротора. Снабженный лопатками ротор называется в последующем рабочим колесом.

В качестве сравнительно нового материала для изготовления лопаток в настоящее время рассматривается также армированная углеродным волокном пластмасса (CFK). Изготовление из армированной углеродным волокном пластмассы приводит, например, предпочтительно к меньшему весу лопатки. Однако недостатком армированной углеродным волокном пластмассы является меньшая стабильность относительно нагрузки сжатия. Такие нагрузки сжатия возникают на лопатке, например, в зоне хвостовика лопатки внутри канавки за счет воздействия вызванной вращением центробежной силы.

Для этого известна, например, из US 4037990 изготовленная из волоконного композитного материала лопатка ротора турбинного двигателя. Роторная лопатка состоит из множества волоконных слоев, которые на своем расположенном на стороне ножки конце образуют общую петлю. При этом предусмотрены две такие петли для образования ножки петли. Для крепления роторной лопатки в роторном диске предусмотрен снабженный в продольном направлении прорезью болт, элементы которого проходят через соответствующую петлю. Головка болта и навинчиваемая на конец болта винтовая гайка прочно натягивают лопатку в осевой канавке ротора. При работе турбинного двигателя на основании воздействия центробежной силы волоконные слои прижимаются к несущей боковой поверхности удерживающей канавки. При этом на основании возникающих в слоях напряжений сжатия обеспечивается лишь ограниченное удерживание лопатки ротора. Кроме того, из US 2 929 755 известна рабочая лопатка для газовой турбины, которая на стороне хвостовика имеет цилиндрический жесткий сердечник, вокруг которого уложено в виде петель множество изготовленных из волокон слоев. Из слоев образуется также перо лопатки. Для крепления рабочей лопатки в удерживающей канавке на сердечнике предусмотрены металлические пластины, которые прилегают к боковым поверхностям удерживающей канавки. Между обеими металлическими пластинами предусмотрен наполнительный материал из пластика для заполнения свободного пространства между наружным слоем и контуром удерживающей канавки.

В основу изобретения положена задача создания изготовленной по меньшей мере частично из армированной волокном пластмассы, в частности CFK, лопатки для турбины или компрессора, которая является особенно стойкой, т.е. имеет длительный срок службы. Кроме того, задачей изобретения является создание особенно стойкого в рабочих условиях рабочего колеса с по существу изготовленными из армированной волокном пластмассы лопатками.

Эта задача относительно лопатки решена согласно изобретению с помощью признаков пункта 1 формулы изобретения. В соответствии с этим лопатка содержит, наряду с аэродинамически изогнутым пером лопатки, хвостовик лопатки с удлиненной, соответственно, штифтообразной балкой, которая в предпочтительном варианте выполнения выполнена из металла. Кроме того, хвостовик лопатки содержит по меньшей мере два держателя, при этом эти предпочтительно пластинчатые держатели соединены с балкой по меньшей мере в ее радиальном направлении, с фиксацией положения. Каждый держатель предназначен для крепления лопатки в соответствующей имеющей форму молотка или форму елочки канавке ротора и может прилегать к ее боковым стенкам.

Перо лопатки изготовлено по существу из наложенных друг на друга образованных из уложенных слоями волокон полос (далее - слоистая полоса или укладка) укладки из армированной волокном пластмассы, в частности CFK, которые проходят (по существу между держателями) вокруг балки. При этом обе выступающие над балкой концы полос плоско соединены друг с другом для образования поверхности лопатки. Часть пера лопатки, которая проходит вокруг балки, образует удерживающую петлю для подвески пера лопатки на балке. При этом относительно технологии изготовления предпочтительно предусмотрено изготовление сначала укладки для придания формы перу лопатки (т.е. поверхности лопатки и удерживающей петли) и последующего надевания изготовленного так пера лопатки на балку. В качестве альтернативного решения можно, естественно, также наносить укладку вокруг балки для образования и формирования примыкающего пера лопатки.

В смонтированном в соответствии с предназначением состоянии лопатки она лежит своим хвостовиком лопатки, т.е. удерживающей петлей пера лопатки вместе с расположенной в ней балкой, в канавке ротора, в то время как перо лопатки выступает по существу относительно ротора в радиальном направлении из канавки.

Поскольку перо лопатки подвешено с помощью удерживающей петли на балке, то воздействующие на лопатку, вызванные вращением центробежные силы воспринимаются по существу балкой. Непосредственная передача сил между пером лопатки и ротором не происходит или происходит лишь в сравнительно небольшой мере. Поэтому перо лопатки, соответственно, его укладка находятся большей частью под напряжением растяжения.

Поскольку армированная волокном пластмасса является во много раз более стойкой относительно нагрузок на растяжение, чем относительно нагрузок сжатия или срезающих нагрузок, лопатка и, в частности, ее зона крепления в виде хвостовика лопатки являются особенно стойкой относительно рабочих условий и имеет длительный срок службы.

Предпочтительно применение армированной волокном пластмассы, в частности CFK, для изготовления пера лопатки открывает в целом возможность конструирования аэродинамически особенно благоприятного пера лопатки. Это способствует уменьшенному расходу энергии, что в свою очередь приводит к уменьшенному выбросу СО2. На основании меньшего веса армированной волокном пластмассы перо такой лопатки может быть также больше пера металлической лопатки при одинаково большом хвостовике лопатки. Это обеспечивает также возможность увеличения массового потока.

Отдельные держатели хвостовика лопатки для его стабилизации соединены друг с другом с помощью по меньшей мере одной боковой части, при этом она ориентирована по существу параллельно балке.

При этом предпочтительно предусмотрены две боковые части, которые установлены каждая на обоих боковых краях каждого из держателей, которыми соответствующий держатель выступает за перо лопатки. В соответствии с этим обе боковые части лежат относительно балки предпочтительно диаметрально противоположно. В частности, при этом установка боковых частей осуществляется так, что они не соприкасаются со слоистой полосой по меньшей мере в зоне, в которой держатели выступают за перо лопатки. За счет этого надежно предотвращаются нежелательные напряжения сжатия в слоистых полосах. При трапециевидных держателях боковые части предпочтительно закреплены на обоих плечах трапеции, так что поток сил осуществляется полностью через боковые части. Это значительно уменьшает нагрузку на стороне концов удерживающей канавки и выравнивает тем самым нагрузку в роторном диске на основании значительно увеличенной за счет боковых частей поверхности прилегания. Следовательно, расположенные между двумя удерживающими канавками прихваты могут быть уменьшены, за счет чего обеспечивается возможность компактного, экономящего место расположения удерживающих канавок в роторе.

В одном особенно предпочтительном варианте выполнения изобретения каждый из держателей выступает в зоне балки по меньшей мере по существу под прямым углом относительно продольной длины пера лопатки по обе стороны за него. Другими словами, в таких конфигурациях держатели выступают в зоне подвески пера лопатки по обе стороны за слоистую полосу, так что укладка по меньшей мере в той зоне не приходит в соприкосновение с соответствующими боковыми поверхностями канавки. Следовательно, под воздействием центробежной силы лопатка прилегает в основном лишь через держатели к боковым поверхностям канавки, а не через укладку, так что лишь держатели подвергаются напряжениям сжатия. Это предотвращает напряжения сжатия в расположенных на стороне хвостовика зонах укладки, которые могут возникать на основании действия центробежной силы, когда расположенная на стороне хвостовика укладка приходит в соприкосновение с боковыми поверхностями канавки.

Целесообразно, каждый из держателей выступает также на лежащей в соответствии с предназначением радиально внутри (на противоположной поверхности лопатки) стороне лопатки за перо лопатки, так что слоистая полоса подвешена также в основании канавки ротора без соприкосновения.

В другом предпочтительном варианте выполнения изобретения хвостовик лопатки содержит два установленных, в частности, на стороне концов балки держателя, а также по меньшей мере третий держатель, при этом он в продольном направлении балки закреплен с фиксацией положения на балке на расстоянии от обоих установленных на стороне концов держателей. Предпочтительно эти дополнительно предусмотренные держатели равномерно распределены по длине балки. В этом варианте выполнения перо лопатки целесообразно изготовлено из нескольких слоистых полос, которые подвешены каждая на балке между двумя держателями и тем самым фиксируют положение средних держателей в продольном направлении балки. В принципе оба положения крепления держателей на удлиненной балке выбираются в зависимости от центра тяжести лопатки, так что также расположенное не на стороне концов, однако в зоне концов балки положение крепления держателей может быть целесообразным.

Предпочтительно каждый из держателей снабжен соответствующим поперечному сечению балки проходом, через который проходит балка по существу с точной посадкой. Необязательно балка сварена с держателями.

Целесообразно, боковые части соединены каждая с геометрическим замыканием или с замыканием по материалу, предпочтительно насажены, соответственно, сварены с держателями.

Балка предпочтительно имеет круглое поперечное сечение или имеет по существу треугольную форму поперечного сечения. При треугольной форме предпочтительным является равносторонний треугольник, в частности, с округленными кромками, при этом заключенная между двумя сторонами кромка обращена, в частности, примерно к поверхности пера лопатки.

Предпочтительно балка на своей верхней поверхности снабжена слоем скольжения, в частности слоем из политетрафторэтилена. За счет этого лежащая внутри слоистая полоса может, при необходимости, скользить относительно балки.

В предпочтительном варианте выполнения изобретения укладка волокон в полосе может быть выполнена по существу однонаправленной, при этом она имеет главное направление волокна, которое ориентировано по существу вдоль обусловленного работой направления центробежной силы. За счет этого перо лопатки становится особенно стабильным относительно возникающих сил растяжения. Дополнительно или в качестве альтернативного решения, укладка в зоне хвостовика лопатки, соответственно, в зоне балки усилена с помощью трехмерного переплетения волокон.

Целесообразно, перо лопатки по меньшей мере в зоне своей поверхности лопатки на своей поверхности снабжено защищающим от эрозии слоем, в частности, из соединения частиц или покрытой твердым материалом металлической фольги. Этот слой предпочтительно улучшает также стойкость лопатки относительно проникновения воды.

Относительно рабочего колеса указанная задача решена согласно изобретению с помощью признаков пункта 12 формулы изобретения. В соответствии с этим рабочее колесо содержит ротор, в котором выполнена по меньшей мере одна канавка, а также по меньшей мере одну из указанных выше лопаток согласно изобретению. Лопатка своим хвостовиком лопатки расположена с фиксацией положения в канавке.

За счет сравнительно небольшого веса изготовленных по существу из армированной волокном пластмассы лопаток каждая из предусмотренных в роторе канавок предпочтительно выполнена сравнительно небольшой. Дополнительно к этому, все рабочее колесо является предпочтительно особенно легким. Естественно, хвостовик лопатки может быть также выполнен непропорционально большим относительно пера лопатки, когда лопатка согласно изобретению должна заменить в нагружаемом при работе турбинном двигателе изготовленную лишь из металла или нержавеющей стали лопатку.

Предпочтительно канавка и держатели согласованы друг с другом так, что держатели опираются на боковые поверхности канавки. В частности, в целесообразном варианте выполнения держатели по существу заполняют поперечное сечение канавки.

Предпочтительно как держатели, так и канавка выполнены в поперечном сечении по существу трапециевидными (канавка в форме ласточкина хвоста). Возможны также другие формы поперечного сечения, например форма елочки или полукруглые формы.

В целесообразном варианте выполнения изобретения держатели лопаток выполнены конгруэнтно относительно друг друга, при этом канавка имеет единообразную по своей длине ширину и форму.

В предпочтительном варианте выполнения рабочего колеса оно содержит множество ориентированных по существу в осевом направлении, равномерно распределенных по окружности канавок, при этом, в частности, в каждую канавку введена лопатка и фиксирована в ней по положению. В качестве альтернативного решения, в роторе рабочего колеса турбины или компрессора выполнена окружная канавка, при этом множество лопаток размещены в этой канавке рядом друг с другом и фиксированы в ней.

Ниже приводится более подробное пояснение двух примеров выполнения изобретения со ссылками на прилагаемые чертежи, на которых изображено:

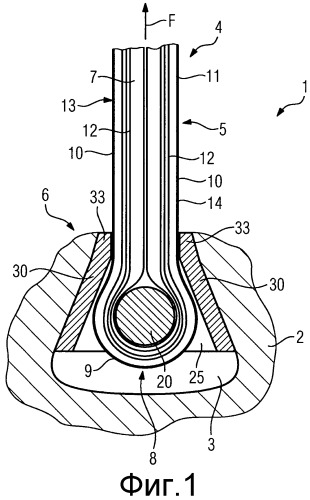

фиг.1 - поперечное сечение первого варианта выполнения турбинного рабочего колеса с турбинной лопаткой, содержащей перо лопатки, а также хвостовик лопатки;

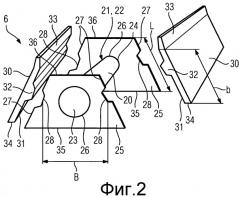

фиг.2 - хвостовик лопатки согласно первому варианту выполнения в разнесенной изометрической проекции; и

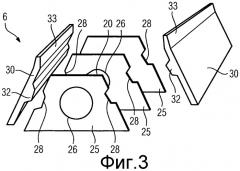

фиг.3 - хвостовик лопатки, согласно второму варианту выполнения, в разнесенной изометрической проекции.

Соответствующие друг другу части и величины обозначены на всех фигурах одинаковыми позициями.

На фиг.1 схематично показан разрез турбинного рабочего колеса 1. Турбинное рабочее колесо 1 содержит ротор 2 из нержавеющей стали, в котором выполнено множество равномерно распределенных по окружности осевых канавок 3. На фиг.1 показана лишь часть ротора 2 в зоне одной единственной осевой канавки 3. В показанном здесь первом варианте выполнения каждая осевая канавка 3 выполнена по существу в виде канавки в форме, так называемого, ласточкина хвоста.

В осевой канавке 3 размещена турбинная лопатка 4. Турбинная лопатка 4 содержит перо 5 лопатки (изображено лишь частично), а также хвостовик 6 лопатки, который служит для крепления турбинной лопатки 4 в осевой канавке 3.

Перо 5 лопатки изготовлено из нескольких наложенных друг на друга полос 7 из преимущественно однонаправленной укладки CFK (усиленная углеродным волокном пластмасса). При этом полосы 7 согнуты предпочтительно примерно по середине так, что в зоне возникающего при сгибании фальца 9 образуется удерживающая петля 9. На другой стороне от этой удерживающей петли 9 (на чертеже сверху) концы 10 полос прилегают плоско друг к другу, при этом они спекаются вместе с образованием поверхности 11 пера 5 лопатки. Поверхность 11 лопатки выступает примерно в радиальном направлении из осевой канавки 3 ротора 2.

Главное направление укладки волокон CFK ориентировано примерно вдоль полос 7, так что каждое углеродное волокно 12 укладки CFK ориентировано по существу параллельно поверхности продольного разреза пера 5 лопатки (по существу также с образованием петли).

На своей наружной поверхности 13 в показанном здесь изготовленном состоянии перо 5 лопатки покрыто защищающим от эрозии слоем 14. В качестве альтернативного решения защищающий от эрозии слой 14 предусмотрен лишь в зоне поверхности 11 пера.

Хвостовик 6 лопатки содержит с одной стороны в качестве балки удлиненный металлический сердечник 20, который для подвески пера 5 лопатки лежит в этой удерживающей петле 9. Конструкция хвостовика 6 лопатки поясняется ниже более подробно со ссылками на фиг.2, на которой он показан в разнесенной изометрической проекции. При этом можно видеть, что металлический сердечник 20 образован круглым стержнем из нержавеющей стали. Поверхность 21 металлического сердечника 20 может быть снабжена слоем 22 скольжения. На своих обоих концах 23, 24 металлический сердечник 20 соединен с соответствующим держателем 25. Оба держателя 25 образованы по существу с помощью конгруэнтных, равнобедренных трапециевидных стальных пластин, которые предназначены для введения в соответствующую им имеющую форму ласточкина хвоста осевую канавку 3.

Каждый держатель 25 имеет в средней точке своей поверхности круглый проход 26, в который вставляется по существу с точной посадкой металлический сердечник 20, при этом держатели 25 выступают примерно под прямым углом за металлический сердечник.

На обоих плечах 27 каждого держателя 25 выполнена на стороне края выемка 28. Эти выемки 28 служат для фиксации двух боковых частей 30, с помощью которых оба держателя 25 в смонтированном состоянии соединены с плечами 27.

Каждая боковая часть 30 образована по существу с помощью прямоугольной, удлиненной стальной пластины. Каждая боковая часть 30 имеет на боковой поверхности 31 выступ 32, который проходит по всей длине соответствующей боковой части 30. При этом выступы 32 имеют соответствующую выемкам 28 форму, так что боковые части 30 с помощью выступов 32 фиксируются по положению в выемках 28.

Кроме того, каждая боковая часть 30 имеет слегка отогнутый под углом край 33 на продольной стороне. При этом каждая боковая часть 30 имеет такие размеры, что прямая часть боковой поверхности 31 имеет ширину b, которая примерно соответствует длине L плеча держателей 25. В смонтированном состоянии боковые части 30 установлены на обеих сторонах на плечах 27 двух держателей 25, предпочтительно сварены. Лежащим противоположно краю 33 боковым краем 34 боковые части 30 расположены примерно заподлицо с длинной стороной 35 трапеции, при этом отогнутый край 33 выступает на короткой стороне 36 трапеции за плечо 27.

На фиг.1 показано, что выступающие края 33 служат по существу для удерживания пера 5 лопатки в монтажном состоянии в тангенциальном направлении.

Кроме того, на фиг.1 показано, что средняя ширина В (см. фиг.2) каждого из держателей 25 достаточно велика для их выступания в зоне металлического сердечника 20, соответственно, удерживающей петли 9, по существу под прямым углом к поверхности 14 лопатки по обе стороны за перо 5 лопатки, т.е., в частности, за слоистые полосы 7.

За счет этого, в частности, в радиальном направлении на высоте металлического сердечника 20, соответственно, удерживающей петли 9 нет соприкосновения между боковыми частями 30 и полосами 7 укладки CFK. Таким образом, в этой зоне также при воздействии возникающей при работе турбинного рабочего колеса 1 (действующей радиально относительно ротора) центробежной силы F не возникает нежелательной нагрузки на сжатие укладки CFK.

Поэтому при работе перо 5 лопатки ориентируется вдоль центробежной силы F, за счет чего перо 5 лопатки подвергается почти исключительно нагрузке на растяжение, относительно которой укладка CFK является особенно стойкой, в частности, на основании благоприятного главного направления волокон.

В показанном варианте выполнения обе боковые части 30 сварены в осевой канавке 3 с ротором 2.

На фиг.3 показан хвостовик 6 лопатки согласно второму варианту выполнения турбинного рабочего колеса 1, соответственно, турбинной лопатки 4. Второй вариант выполнения по существу соответствует первому варианту выполнения. В отличие от него хвостовик 6 лопатки имеет в данном случае для более благоприятного восприятия нагрузки третий держатель 25, который расположен в продольном направлении металлического сердечника 20 примерно посредине. Этот средний держатель выполнен аналогично расположенным на концах держателям 25, при этом металлический сердечник 20 вставляется через проход 26.

Перо 5 лопатки образовано разделенными на две части полосами 7. В зоне удерживающих петель 9 полосы 7 расположены в продольном направлении металлического сердечника 20 между держателями 25, при этом они дополнительно к подвеске пера 5 лопатки служат также для осевой фиксации среднего держателя 25.

Возможен также вариант выполнения с четырьмя или больше держателями 25.

1. Лопатка (4) для турбины или компрессора, содержащая перо (5) лопатки, а также хвостовик (6) лопатки,- при этом перо (5) лопатки изготовлено по существу из согнутой слоистой полосы (7) из армированной волокном пластмассы, в которой в зоне фальца (8) образована удерживающая петля (9) и в которой из лежащих друг на друге концов (10) полосы сформирована поверхность (11) лопатки,- при этом хвостовик (6) лопатки содержит продолговатую балку (20), а также по меньшей мере два соединенных с ней с фиксацией положения держателя (25) для крепления лопатки (4) в соответствующей канавке (3) рабочего колеса (1), и- при этом перо (5) лопатки с помощью удерживающей петли (9) подвешено на балке (20),отличающаяся тем, что отдельные держатели (25) для стабилизации соединены друг с другом с помощью по меньшей мере одной боковой части (30), и при этом она ориентирована по существу параллельно балке (20).

2. Лопатка (4) по п.1, в которой каждый из держателей (25) в зоне балки (20) поперек продольной длины пера (5) лопатки выступает по обе стороны за него.

3. Лопатка (4) по п.1 или 2, содержащая по меньшей мере третий держатель (25) для крепления в соответствующей канавке (3), который в продольном направлении балки (20) закреплен с фиксацией положения на балке (20) на расстоянии от обоих, в частности, установленных на стороне концов держателей (25).

4. Лопатка (4) по п.1, в которой боковая часть (30) соединена с геометрическим замыканием или с замыканием по материалу с держателями (25).

5. Лопатка (4) по п.1, содержащая две боковые части (30), которые установлены каждая на боковых краях (27) обеих выступающих за перо (5) лопатки зон держателей (25).

6. Лопатка (4) по п.1, в которой балка (20) имеет круглое поперечное сечение или имеет по существу треугольную форму поперечного сечения.

7. Лопатка (4) по п.1, в которой балка (20) изготовлена из металла.

8. Лопатка (4) по п.1, в которой балка (20) на своей поверхности (21) снабжена слоем (22) скольжения.

9. Лопатка (4) по п.1, в которой укладка волокон в полосе (7) выполнена по существу однонаправленной, и при этом главное направление укладки волокна ориентировано в значительной мере вдоль обусловленного работой направления центробежной силы.

10. Лопатка (4) по п.1, в которой перо (5) лопатки по меньшей мере частично на своей поверхности (13) снабжено защищающим от эрозии слоем (14).

11. Лопатка (4) по п.1, в которой армированная волокном пластмасса выполнена в виде армированной углеродным волокном пластмассы (CFK).

12. Рабочее колесо (1), содержащее ротор (2), в котором выполнена по меньшей мере одна канавка (3), а также по меньшей мере одну лопатку (4) по любому из пп.1-11, при этом хвостовик (6) лопатки (4) вложен в канавку (3) и при этом с фиксацией положения в канавке (3) соединен с ротором (2).

13. Рабочее колесо (1) по п.12, в котором держатели (25) и/или боковые части (30) опираются на боковые поверхности канавки (3).

14. Рабочее колесо (1) по п.12 или 13, в котором держатели (25) по существу заполняют поперечное сечение канавки.

15. Рабочее колесо (1) по п.12 или 13, в котором как канавка (3), так и держатели (25) выполнены в поперечном сечении по существу трапециевидными.