Быстрозакаленный припой из сплава на основе титана-циркония

Иллюстрации

Показать всеИзобретение может быть использовано для пайки высокотемпературным припоем тугоплавких металлических и/или керамических материалов. Припой выполнен из сплава, содержащего компоненты в следующем соотношении, мас.%: цирконий 45-50, бериллий 2,5-4,5; алюминий 0,5-1,5, титан - остальное. Припой выполнен в виде гибкой ленты и получен сверхбыстрой закалкой сплава путем литья расплава на вращающийся диск. Припой обладает высокими эксплуатационными характеристиками, обеспечивает уменьшение интерметаллидных прослоек в паяном шве. 2 з.п. ф-лы, 11 ил., 1 пр.

Реферат

Изобретение относится к области пайки, а именно к высокотемпературным припоям, и может быть использовано для пайки тугоплавких металлических (в частности, титана, циркония, тантала, вольфрама и их сплавов) и/или керамических материалов (в частности, нитрида бора).

Из уровня техники известен высокотемпературный припой на основе Ti-Zr, содержащий в мас.%: 40-50 Zr, 40-50 Ti, 1-10 Be (см. Патент Великобритании 921185, C22C 16/00, 13.03.1963).

Недостатком припоев системы титан - цирконий - бериллий является склонность к образованию интерметаллидов бериллия в паяных швах соединений.

Эта проблема может быть частично решена путем использования припоя в виде аморфной или микрокристаллической быстрозакаленной ленты аналогичного состава. В этом случае количество вводимого припоя минимально и удается получить паяные соединения, структура которых максимально однородна. Быстрозакаленные припои (БЗП) получают в виде ленты путем литья расплава на вращающийся диск-холодильник.

БЗП обладают следующими преимуществами:

- они удобны в использовании, позволяют автоматизировать процесс сборки изделий под пайку, из них легко могут быть получены заготовки нужной формы,

- обеспечивают более точное дозирование, что приводит к меньшей локальной химической эрозии и дает возможность пайки тонкостенных материалов и узлов с малым сечением.

- Использование БЗП позволяет уменьшить количество дефектов в паяном соединении.

- БЗП имеет более высокую химическую стойкость, фазовую однородность и узкие температурные интервалы плавления и кристаллизации по сравнению с припоями из сплавов с кристаллической структурой, что обеспечивает более равномерное плавление припоя по всему объему и формирование при затвердевании непрерывного и однородного по структуре паяного шва.

Быстрозакаленные припои в своем составе обычно содержат депрессанты - В, Si, P, C, Be. Их использование необходимо для понижения температуры плавления припоя и увеличения склонности сплава к аморфизации. В процессе пайки депрессанты диффундируют в основной металл и их концентрация уменьшается ниже предела растворимости в металле. Зачастую это приводит к тому, что в паяном шве образуется твердый раствор, что благоприятно с точки зрения обеспечения высоких механических свойств.

Из уровня техники известен быстрозакаленный ленточный припой на основе Ti-Zr, содержащий в мас.%: 35-50 Ti, 25-35 Zr, 10-24 Cu, 5-15 Ni и 0.5-8 Co (см. заявку на патент Китая CN 102430874, B23K 35/32, 02.05.2012).

Недостатком указанного припоя является ограниченность применения и не всегда хороший уровень механических свойств паяного соединения, при этом также существует проблема образования хрупких интерметаллидных фаз.

Задачей заявленного изобретения является создание припоя, удовлетворяющего следующим условиям:

- припой должен быть совместим с паяемыми материалами (при пайке керамики вызывать минимальную эрозию, а при пайке металлических материалов - не образовывать химических соединений с металлическими элементами);

- припой должен иметь, по возможности, минимальную температуру плавления для предотвращения образования больших остаточных напряжений в паяемых материалах;

- при взаимодействии припоя с паяемыми материалами не должно образовываться легкоплавких эвтектик в зоне пайки;

- припой должен иметь гомогенное структурно-фазовое состояние и быть технологичным.

Технический результат заявленного изобретения заключается в повышении эксплуатационных характеристик припоя, в уменьшении интерметаллидных прослоек в паяном шве, и в расширении технологических возможностей использования припоя.

Указанный технический результат изобретения достигается за счет того, что заявленный припой выполнен из сплава, содержащего титан, цирконий, бериллий и алюминий при следующем соотношении компонентов, мас.%:

| цирконий | 45-50 |

| бериллий | 2,5-4,5 |

| алюминий | 0,5-1,5 |

| титан | остальное |

Кроме того, указанный технический результат достигается в частных формах реализации изобретения за счет того, что:

- припой выполнен в виде гибкой ленты,

- указанная лента получена сверхбыстрой закалкой сплава со скоростью 104-106°C/с путем литья расплава на вращающийся диск.

За счет быстрой закалки сплав приобретает аморфно-кристаллическую структуру, обеспечивающую повышение эксплуатационных характеристик паяного соединения с использованием данного припоя. Введение в сплав алюминия снижает температуру плавления припоя и уменьшает количество интерметаллидов в паяном шве соединения.

При содержании бериллия в сплаве припоя более 4,5 мас.% увеличивается количество нежелательных интерметаллидов, а при менее 2,5 мас.% - температура плавления припоя слишком высока для пайки титановых сплавов, технологически получить аморфный сплава такого состава затруднительно.

При содержании алюминия в сплаве более 1,5 мас.% существенного уменьшения интерметаллидов относительно диапазона 0,5-1,5 мас.% не происходит, а при менее 0,5 мас.% - эффект уменьшения интерметаллидов в паяном шве соединений вообще не обнаруживается.

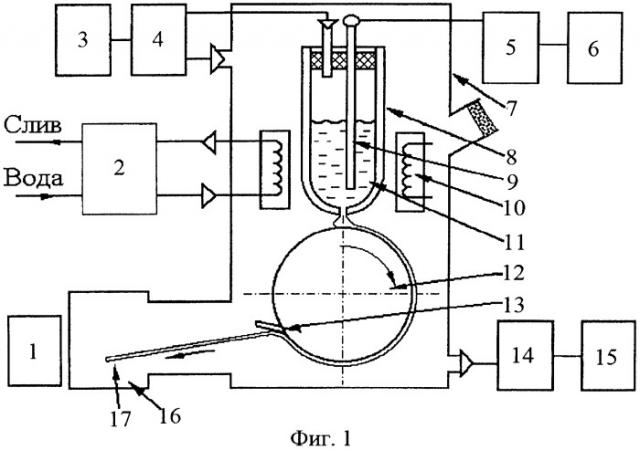

Для получения заявленного припоя осуществляли вакуумно-дуговую плавку металлических компонентов и сверхбыструю закалку полученного сплава путем литья расплава на вращающийся диск-холодильник. Для этого использовалась установка "Кристалл-702", конструкция которой представлена на фиг.1, где:

1 - пульт управления;

2 - высокочастотный генератор;

3 - баллон с инертным газом;

4 - система напуска газа;

5 - прибор регулирующего типа 1411;

6 - потенциометр КСП-4;

7 - корпус камеры;

8 - кварцевый или керамический питатель (тигель);

9 - термопара;

10 - высокочастотный индуктор;

11 - расплав;

12 - закалочный медный диск;

13 - лентосъемник;

14 - вакуумная система с термопарным вакуумметром ВТ-2А;

15 - агрегат вакуумный АВ3-20Д;

16 - лентоприемник;

17 - быстрозакаленная лента.

Данная установка позволяет получать сплавы-припои в аморфном (наноструктурированном) или нанокристаллическом состоянии закалкой из расплава со скоростями охлаждения ~104-106 K/с в виде лент толщиной 20-100 мкм и шириной от 1,2 до 55 мм. Максимальное количество получаемой ленты за один технологический цикл составляет (0,3-0,5) кг.

Предварительно выплавленные слитки сплава припоя помещали в кварцевый тигель (питатель) 8, имеющий сопло. Тигель 8 со слитками размещали внутри высокочастотного индуктора 10. Токами высокой частоты с помощью высокочастотного генератора 2 и индуктора 10 слитки нагревали до необходимой температуры, выше температуры плавления сплава. Расплав припоя 11 под действием давления инжекции инертного газа гелия, подаваемого через систему напуска газа 4, подавали через сопло тигля 8 на быстровращающийся закалочный медный диск 12, шириной обеспечивая скорость охлаждений 104-106°C/с. При этом площадь поверхности расплава, контактирующего с диском, многократно возрастала и, соответственно, достигалась высокая скорость отвода тепла из расплава в диск. Происходило практически мгновенное затвердевание расплава. Затвердевший расплав припоя отделяли от диска под действием термических напряжений и центробежной силы или срезался с помощью лентосъемника 13. Полученная лента припоя 17 попадала в лентоприемник 16. Процесс изготовления быстрозакаленных аморфных лент осуществляли в контролируемой газовой среде гелия, создаваемой с помощью вакуумной системы 14 и системы напуска инертного газа 4. В процессе изготовления быстрозакаленных аморфных лент регулировали ряд технологических параметров, таких как скорость нагрева, температура процесса разливки расплава, избыточное давление газа в тигле, скорость вращения закалочного диска, расстояние "сопло-диск", газовая среда и ее давление, ширина сопла, масса расплавляемого слитка и другие.

Пайку изделий и образцов с использованием заявленного припоя осуществляли в вакуумной печи с резистивным нагревом (например, типа СШВЭ-25).

Примеры

Были изготовлены и исследованы паяные соединения заявленного припоя состава Ti-47,5Zr-4Be-l Al, а также аналогичного быстрозакаленного припоя без алюминия широко известного состава 48Ti-48Zr-4Be - далее исходный припой.

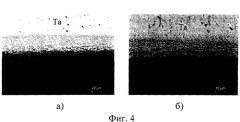

На фиг.2-9 показана микроструктура паяных соединений с использованием исходного (а) и заявленного (б) припоев:

Фиг.2 - ВТ 1-0 (технический титан) - BN.

Фиг.3 - Э110 (сплав циркония) - BN.

Фиг.4 - Ta - BN.

Фиг.5 - Mo - BN.

Фиг.6- ВТ1-0-Э110.

Фиг.7- ВТ1-0-Ta.

Фиг.8 -BT1-0-Mo.

Фиг.9 -ВТ1-0-ВТ1-0.

На фотографиях микроструктур паяных соединений видно, что в большинстве случаев при использовании заявленного припоя количество выделений бериллия (темные участки) уменьшено по сравнению с аналогичным вариантом использования исходного припоя. Особенно отчетливо это видно для соединений BN - ВТ 1-0, ВТ 1-0 - сплав Э110, ВТ 1-0 - ВТ 1-0 (фиг.2, 6, 9 соответственно)

На фиг.10 показаны результаты дифференциально термического анализа исходного (а) и заявленного (б) припоев. Заявленный припой имеет более низкую температуру плавления, чем исходный.

На фиг.11 показы результаты съемки топографии и рентгеновский спектр поверхности (обеих сторон) быстрозакаленной ленты исходного (а-г) и заявленного (д-з) состава припоя. По результатам исследования заявленный припой содержит большее количество аморфной фазы по сравнению с исходным, обладает более гладкой и ровной поверхностью.

Таким образом, заявленный припой превосходит исходный припой 48Ti-48Zr-4Be. Он обладает меньшей температурой плавления, имеет большее количество аморфной фазы, паяные швы соединений с использованием заявленного припоя имеют меньшее количество вторых фаз и более однородны, чем с использованием припоя 48Ti-48Zr-4Be.

Заявленный припой может успешно применяться, например, при пайке керамических изделий с металлическими деталями, тугоплавких металлов и сплавов, в том числе в атомной технике.

Следует отметить, что состав заявленного припоя, а также перечень паяемых материалов не ограничены приведенными в описании примерами. Специалисту в данной области техники будет понятно, что возможны и другие варианты количественного состава припоя в пределах заявленных интервалов значений, приведенных в формуле изобретения, а также использование заявленного припоя для пайки других тугоплавких металлических и керамических материалов.

1. Быстрозакаленный припой, выполненный из сплава, содержащего титан и цирконий, отличающийся тем, что сплав дополнительно содержит бериллий и алюминий при следующем соотношении компонентов, мас.%:

| цирконий | 45-50 |

| бериллий | 2,5-4,5 |

| алюминий | 0,5-1,5 |

| титан | остальное |

2. Припой по п.1, отличающийся тем, что он выполнен в виде гибкой ленты.

3. Припой по п.2, отличающийся тем, что указанная лента получена сверхбыстрой закалкой сплава со скоростью 104-106°C/с путем литья расплава на вращающийся диск.