Способ изготовления и обработки преформы, преформа и оптическое волокно

Иллюстрации

Показать всеИзобретение относится к способу изготовления и обработки преформы, преформе и оптическому волокну. Техническим результатом изобретения является обеспечение снижение повреждения и разрыва тонкостенной кварцевой трубки при высокой температуре в преформе. Способ изготовления и обработки преформы включаает предварительную технологическую стадию, на которой порошок диоксида кремния подается во внутреннее пространство кварцевой трубки, имеющей открытый верхний конец и закрытый нижний конец, для получения необработанной преформы, и завершающую технологическую стадию, на которой внутреннее пространство кварцевой трубки закрывают, создают в нем разрежение и необработанную преформу нагревают до конечной температуры для сплавления кварцевой трубки и порошка диоксида кремния. При этом на предварительной технологической стадии порошок диоксида кремния, подаваемый во внутреннее пространство, подвергают термической обработке при промежуточной температуре, которая находится ниже точки плавления порошка диоксида кремния. 3 н. и 10 з. п. ф-лы, 13 ил.

Реферат

Изобретение относится к способу изготовления и обработки первичной и вторичной преформ, а также преформы более высокого порядка, к такой преформе и к вытянутому из нее оптическому волокну.

В книге "Справочник по фотоэлектронике", Mool С.Gupta, CRC Press, 1997, Воса Raton, раздел 10.7, стр.445-449 описан процесс изготовления оптических волокон, таких как волокна, используемые в настоящее время в сетях высокоскоростной передачи данных. Основными стадиями изготовления оптического волокна являются:

изготовление преформы, вытягивание волокна из преформы и покрытие полученного волокна материалом, который защищает его от повреждений при проведении с ним различных операций и от действия различных факторов окружающей среды.

При осуществлении процесса вытягивания преформа подается сверху в печь и вытягивается снизу с помощью вытягивающих устройств. Затем волокно наматывают на катушку при постоянном контроле усилия натяжения. Температура в процессе вытягивания обычно не превышает 2000°C. После выхода из печи и перед наматыванием на барабан на волокно наносится покрытие, отверждаемое УФ-излучением.

В соответствии с [1] имеются три основных способа формирования преформы или заготовки. Ими являются: модифицированное химическое парофазное осаждение (МХПО), внешнее парофазное осаждение (ВПО) и осевое парофазное осаждение (ОПО).

В документах US 2007/214841 A1 [2] и WO 2005/102947 A1 [3] описан еще один способ изготовления и обработки преформы. В соответствии с этим способом первичную преформу вводят в кварцевую трубку. Затем остающееся свободное пространство в кварцевой трубке заполняют кварцевым порошком. После этого создают разрежение во внутреннем пространстве кварцевой трубки, которую закрывают, например, с использованием адаптера, удерживающего первичную преформу и кварцевую трубку выровненными друг с другом. Затем собранную необработанную вторичную преформу, то есть кварцевую трубку с первичной преформой и с кварцевым порошком, подвергают действию температуры в диапазоне от 2100°C до 2250°C. В результате, кварцевый порошок плавится и сплавляется с первичной преформой, формируя слой оболочки на первичной преформе. В процессе выполнения этой стадии одновременно может осуществляться вытягивание оптического волокна из полученной вторичной преформы. В другом варианте вторичная преформа может быть полностью обработана, охлаждена и направлена на другой производственный участок, на котором выполняется процесс вытягивания оптического волокна. Достоинством описанного способа является то, что обеспечивается изготовление преформ, которые предназначены для вытягивания обычных волокон или фотонно-кристаллических волокон.

В публикации "Новые технологии изготовления активного волокна". Optical materials, Elsevier science publishers B.V., Амстердам, Нидерланды, №29, стр.919-922 [4] указывается, что путем модификации способов, раскрытых в [2] и [3], могут быть получены устройства на активных волокнах. В соответствии с этим способом трубку из кварцевого стекла, из которой будет сформирована сердцевина преформы волокна, заполняют порошкообразной смесью SiO2, Nd и Al. Эта трубка устанавливается по центру трубки большего размера, из которой будет формироваться оболочка волокна. Пространство между этими двумя трубками заполняют порошком SiO2. После предварительного нагрева из преформы, из которой откачан воздух, вытягивают волокно. В соответствии с [3] после создания разрежения и нагрева до температуры 1400°C осуществлят высушивание в течение одного часа.

В публикации "Широкополосное излучение многоволоконного световода, изготовленного из гранулированных оксидов", L. Di Labio и др.. Applied optics, OSA, Optical Society of America, Вашингтон, фед. округ Колумбия, том 47, №10, стр.1581-1584 [5] указывается, что при другой модификации способов, раскрытых в [2] и [3], может быть изготовлено семижильный световод, причем каждая сердцевина изготавливается из гранулированного диоксида кремния, смешанного с оксидом редкоземельного элемента. Аналогичным образом, в [5] рекомендуется осуществлять предварительную стадию создания разрежения и нагрева при температуре 1400°C.

В соответствии с [2] используемый порошок диоксида кремния представляет собой порошок синтетического диоксида кремния, который выбирается в соответствии с необходимыми характеристиками изготавливаемого волокна. Было бы желательно, например, чтобы можно было использовать повышенные усилия вытягивания с одновременным снижением вероятности разрыва волокна в процессе вытягивания.

В способе, описанном в [2], высококачественные оптические преформы могут быть изготовлены с существенно меньшими затратами по сравнению с традиционными способами. Однако было обнаружено, что этот способ имеет определенные недостатки. Поскольку в этом способе используются тонкостенные кварцевые трубки, то всегда существует опасность разрыва, особенно на стадии расплавления порошка диоксида кремния.

Однако разрыв стеклянной трубки, которая заполнена порошком диоксида кремния, обычно происходит раньше достижения точки плавления, в которой обрабатываемый материал размягчается. Обычно разрыв происходит на предварительной стадии, описанной в [4] и [5], на которой для целей высушивания используется высокая температура, составляющая примерно 1400°C.

Соответственно, для решения вышеуказанных проблем надо тщательно выбирать порошок кварца с заданными характеристиками, что снова приводит к повышению производственных затрат. Например, для этой цели использовался не кварц, а специальный аморфный кремнезем.

Поэтому существует потребность в улучшенном способе изготовления преформ, который включает стадию заполнения кварцевой трубки порошком, расплавляемым таким образом, что он становится частью изготавливаемой преформы.

В частности, существует потребность в способе, который обеспечивает изготовление первичной и вторичной преформ при существенно сниженных производственных затратах.

Также существует потребность в способе, который обеспечивает использование кварцевых трубок, стенки которых имеют уменьшенную толщину, без повышения вероятности повреждения или разрыва трубки, особенно на стадии расплавления порошка.

Также существует потребность в использовании менее дорогостоящего порошка диоксида кремния, при выборе которого будет меньше ограничений, за исключением требований по чистоте материала.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Вышеуказанные и другие цели настоящего изобретения достигаются при использовании способа по п.1 формулы изобретения, преформы по п.12 и оптического волокна по п.13.

Предлагаемый в изобретении способ, относящийся к изготовлению и обработке преформы, содержит две основные технологические стадии. На предварительной технологической стадии порошок диоксида кремния подают во внутреннее пространство кварцевой трубки, имеющей открытый верхний конец и закрытый нижний конец, для получения необработанной преформы. На завершающей технологической стадии внутреннее пространство кварцевой трубки закрывают и создают в нем разрежение. Затем необработанную преформу нагревают до конечной температуры для сплавления кварцевой трубки и порошка диоксида кремния.

В соответствии с изобретением порошок диоксида кремния, подаваемый во внутреннее пространство, подвергают термической обработке на предварительной технологической стадии при промежуточной температуре, которая находится ниже точки плавления порошка диоксида кремния.

В предпочтительном варианте используется печь, которая перемещается, отслеживая уровень порошка диоксида кремния в кварцевой трубке, и нагревает кварцевую трубку и порошок диоксида кремния в зоне этого уровня.

В этом случае обеспечивается по меньшей мере одно из нижеуказанных действий. Порошок диоксида кремния равномерно распределяется во внутреннем пространстве кварцевой трубки. Таким образом, исключается возможность точечных напряжений, которые могут вызывать разрыв кварцевой трубки.

Соответственно, изготовитель может выбрать кварцевую трубку с более тонкими стенками, что позволяет обеспечивать более высокое среднее качество преформы. При этом материал кварцевой трубки с пониженным качеством может быть при необходимости удален с преформы с меньшими трудовыми затратами.

Предпочтительно промежуточную температуру задают таким образом, чтобы в результате термической обработки порошок диоксида кремния переходил из первого состояния во второе состояние, в котором он имеет меньшую плотность материала, то есть больший объем. Для этой цели промежуточную температуру предпочтительно задают в диапазоне от примерно 576°С до примерно 1470°С.

В том случае, когда порошок диоксида кремния состоит из альфа-кварца тригонального типа с плотностью материала примерно 2,65 г/см3, промежуточную температуру предпочтительно задают в диапазоне от 576°С до 870°С, так чтобы альфа-кварц превращался в бета-кварц гексагонального типа, имеющий плотность материала примерно 2,53 г/см3.

В том случае, когда порошок диоксида кремния состоит из альфа-кварца или бета-кварца, промежуточную температуру предпочтительно задают в диапазоне от 870°С до 1470°С, так чтобы альфа-кварц или бета-кварц превращался в бета-тридимит гексагонального типа, имеющий плотность материала примерно 2,25 г/см3.

Промежуточная температура выше 1470°С может задаваться для превращения порошка диоксида кремния, представляющего собой альфа-кварц, бета-кварц или бета-тридимит, в бета-кристобалит, имеющий плотность материала примерно 2,20 г/см3.

Благодаря термической обработке порошок диоксида кремния равномерно распределяется во внутреннем пространстве кварцевой трубки, и его уменьшившаяся при этом плотность сохраняется достаточно долго, даже если температура снова снижается.

Соответственно, на завершающей технологической стадии, на которой применяется конечная температура, порошок диоксида кремния расплавляется, предотвращается расширение его массы, которое могло бы разрушить кварцевую трубку.

Поэтому предлагаемый в изобретении способ имеет несколько достоинств и вариантов. Прежде всего повышается надежность процесса за счет предотвращения нарушений, связанных с разрушением кварцевой трубки. Кроме того, поскольку силы, возникающие при нагреве и расплавлении, существенно снижаются, могут быть выбраны кварцевые трубки с более тонкими стенками.

При этом изготовитель может выбирать порошок диоксида кремния среди большого количества продуктов, имеющихся на рынке. И при этом можно пренебречь соображениями, относящимися к динамическим свойствам материала. Соответственно, изготовитель может выбрать более дешевый материал, такой как альфа-кварц.

Получаемые результаты могут быть улучшены при использовании вращения кварцевой трубки в процессе ее заполнения порошком со скоростью от примерно 50 об/мин до примерно 120 об/мин. Оптимальные результаты получаются в диапазоне от 80 об/мин до 100 об/мин. При вращении кварцевой трубки в указанном диапазоне скоростей обеспечивается быстрое и равномерное распределение порошка диоксида кремния и при этом предотвращается радиальное разделение частиц разных размеров, которое могло бы происходить при более высоких скоростях вращения.

В результате первой технологической стадии получают необработанную преформу, которая представляет собой кварцевую трубку, заполненную термически обработанным и равномерно распределенным порошком диоксида кремния.

Необработанная преформа может обрабатываться сразу же после ее получения без необходимости ее промежуточного охлаждения. Соответственно, после завершения предварительной технологической стадии может быть сразу же начата завершающая стадия, представляющая собой создание разрежения в кварцевой трубке и ее сплавление с порошком диоксида кремния.

В другом варианте необработанную преформу можно охладить, извлечь с производственного участка и снова установить позднее на том же или другом производственном участке для осуществления завершающей стадии.

Предлагаемый в изобретении способ может использоваться для изготовления первичной или вторичной преформ, или преформ более высоких порядков. Кроме того, могут быть изготовлены преформы, из которых могут быть вытянуты фотонно-кристаллические волокна.

В том случае, когда должна быть изготовлена вторичная преформа, первичная преформа или кварцевая заготовка вводится в кварцевую трубку и выравнивается вдоль ее продольной оси. Затем на предварительной технологической стадии во внутреннее пространство кварцевой трубки, уменьшенное на объем первичной преформы, вводится порошок диоксида кремния.

В том случае, когда должна быть изготовлена преформа для фотонно-кристаллических волокон, в кварцевую трубку вводятся вспомогательные кварцевые трубки и/или вспомогательные извлекаемые стержни и выравниваются параллельно ее продольной оси. Затем на предварительной технологической стадии во внутреннее пространство кварцевой трубки, уменьшенное на объем вспомогательных кварцевых трубок и/или вспомогательных извлекаемых стержней, предпочтительно углеродных стержней, вводится порошок диоксида кремния. Вспомогательные кварцевые трубки и/или вспомогательные извлекаемые стержни выравниваются для формирования двухмерной примерно периодической структуры, как это необходимо для фотонно-кристаллических волокон. После окончания завершающей технологической стадии углеродные стержни извлекают для получения в преформе продольных цилиндрических полостей.

В том случае, когда для формирования в преформе цилиндрических полостей в кварцевую трубку вводятся вспомогательные кварцевые трубки, должны быть приняты меры предосторожности, чтобы не происходили какие-либо деформации, которые могли бы изменить характеристики фотонно-кристаллического волокна. В этом применении также желательно использование кварцевых трубок с более тонкими стенками, что может быть достигнуто с помощью предлагаемого в изобретении способа. Использование предлагаемой в изобретении операции заполнения порошком диоксида кремния предотвращает деформирование внешней кварцевой трубки и внутренних вспомогательных кварцевых трубок массой порошка. Таким образом, предлагаемый в изобретении способ особенно подходит для использования при изготовлении фотонно-кристаллических волокон.

Затем вторичные преформы и преформы, предназначенные для получения фотонно-кристаллических волокон, могут обрабатываться различными способами.

Может быть осуществлена завершающая технологическая стадия, и обработанная преформа может быть извлечена для последующей обработки.

Однако вытягивание волокна может также осуществляться сразу же после окончания завершающей технологической стадии. На завершающей технологической стадии печь может перемещаться вдоль преформы, например от нижнего к верхнему концу преформы для сплавления кварцевой трубки с порошком диоксида кремния. Затем печь перемещается снова к нижнему концу преформы, который нагревается до состояния размягчения, в котором из преформы может быть вытянуто оптическое волокно.

В другом варианте волокно может вытягиваться из преформы одновременно с осуществлением завершающей технологической стадиии. В этом случае волокно вытягивается из преформы одновременно с расплавлением кварцевой трубки и порошка диоксида кремния.

Во всех описанных вариантах предлагаемый в изобретении способ облегчает осуществление технологического процесса и повышает его надежность при меньших затратах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Некоторые цели и достоинства настоящего изобретения уже были указаны, а другие станут понятными после ознакомления с нижеприведенным описанием вместе с прилагаемыми чертежами, на которых показано:

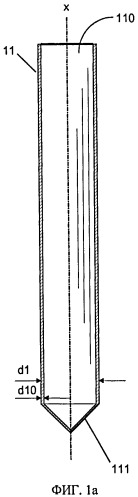

фигура 1a - вид тонкостенной кварцевой трубки 11, имеющей продольную ось X, внутреннее пространство 110 и коническую крышку 111 на нижнем конце;

фигура 1b - вид кварцевой трубки 11 фигуры 1а, внутреннее пространство 110 которой полностью заполнено порошком 5 диоксида кремния для получения необработанной первичной преформы 1p';

фигура 1c - вид необработанной первичной преформы 1p' фигуры 1b, закрытой с помощью адаптера 3, через который осуществляется откачивание воздуха из внутреннего пространства 110 кварцевой трубки 11, и печи 23, которая направляется вдоль первичной преформы 1p' для сплавления кварцевой трубки 11 и порошка 5 диоксида кремния при температуре в диапазоне от 2100°C до 2350°C;

фигура 2a - вид кварцевой трубки 11 фигуры 1a, внутреннее пространство 110 которой заполнено порошком 5, который подвергается действию температуры, величина которой находится ниже точки плавления в процессе заполнения трубки, для получения необработанной первичной преформы 1p;

фигура 2b - вид первичной преформы 1p фигуры 2a, закрытой с помощью адаптера 3, через который осуществляется откачивание воздуха из внутреннего пространства 110 кварцевой трубки 11, и печи 23, которая направляется вдоль первичной преформы 1p для сплавления кварцевой трубки 11 и предварительно нагретого порошка 5b диоксида кремния при температуре в диапазоне от 2100°C до 2350°C;

фигура 3a - вид кварцевой трубки 11 фигуры 1a с первичной преформой 1p, 1p', внутреннее пространство 110 которой заполнено порошком 5a, который подвергается действию температуры, величина которой находится ниже точки плавления в процессе заполнения трубки, для получения необработанной вторичной преформы 1s;

фигура 3b - вид необработанной вторичной преформы 1s фигуры 3a после выполнения стадий заполнения и нагрева;

фигура 3c - вид необработанной вторичной преформы 1s фигуры 3b, закрытой с помощью адаптера 3, через который осуществляется откачивание воздуха из внутреннего пространства 110 кварцевой трубки 11, и печи 23, которая направляется вдоль вторичной преформы Is для сплавления кварцевой трубки 11 и предварительно нагретого порошка 5b при температуре в диапазоне от 2100°C до 2350°C;

фигуры 4a-4c - схема процесса обработки обработанной первичной или вторичной преформы 1p, 1s, при которой удаляется периферийный слой преформы 1p, 1s, состоящий из материала кварцевой трубки 11;

фигура 5 - вид установки 2, используемой для вытягивания оптического волокна 8 из вторичной преформы 1s по настоящему изобретению, показанной на фигуре 3b или фигуре 4c;

фигура 6 - вид установки 2 фигуры 5 с вторичной преформой 1s по настоящему изобретению, из которой вытягивается фотонно-кристаллическое волокно 8.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фигуре 1a представлен вид тонкостенной кварцевой трубки 11, изготовленной из SiO2 и имеющей продольную ось X, внутреннее пространство 110 и коническую крышку 111 на нижнем конце. Толщина dl0 стенок кварцевой трубки 11 очень мала по сравнению с ее диаметром, в результате чего большая часть преформы будет состоять из высококачественного порошка диоксида кремния.

На фигуре 1b представлен вид кварцевой трубки 11 фигуры 1a с внутренним пространством 110, полностью заполненным порошком 5 диоксида кремния для получения необработанной первичной преформы 1p'. Как показано на фигуре 1b, процесс заполнения порошком не сопровождается нагревом.

На фигуре 1 с показана необработанная первичная преформа 1p' фигуры 1b, закрытая адаптером 3. Адаптер 3 имеет первый канал 31 и второй канал 32. Первый канал 31, предназначенный для дополнительного введения первичной преформы 1p', 1p или стеклянной заготовки, закрыт крышкой 4. Второй канал 32 соединяется с вакуумным насосом 22, который создает разрежение в кварцевой трубке 11 перед осуществлением завершающей технологической стадии. На завершающей технологической стадии печь 23 направляется вдоль необработанной первичной преформы 1p' для сплавления кварцевой трубки 11 и порошка 5диоксида кремния при температуре от 2100°C до 2350°C.

С известным способом, который иллюстрируется на фигурах 1b и 1c, связана проблема, заключающаяся в возможности разрыва тонкостенной кварцевой трубки 11 из-за расширения порошка 5 диоксида кремния. При использовании аморфного кремнезема острота этой проблемы ослабевает. Однако в случае использования альфа-кварца масса порошка 5 диоксида кремния в кварцевой трубке 11 будет сильно расширяться под действием тепла, в результате чего возникает опасность разрыва кварцевой трубки 11.

На фигуре 2a показана трубка 11 фигуры 1a с внутренним пространством 110, заполненным порошком 5a диоксида кремния, который может быть, например, альфа-кварцем, предлагаемым на рынке по сравнительно невысоким ценам, однако имеет высокую степень чистоты. Одновременно с заполнением трубки 11 порошком 5 осуществляется нагрев с помощью печи 23, которая направляется вдоль кварцевой трубки 11, предпочтительно отслеживая уровень 50 порошка 5a диоксида кремния в трубке 11. Как показано на фигуре 2a, порошок 5a диоксида кремния, подаваемый в кварцевую трубку 11, изменяет свою структуру под действием тепла, создаваемого печью 23. Например, при промежуточной температуре, составляющей примерно 600°C, альфа-кварц 5a превращается в бета-кварц 5b. При более высоких температурах порошок 5a диоксида кремния преобразуется в бета-тридимит или в бета-кристобалит. Промежуточную температуру выбирают в соответствии с параметрами процесса, в частности в зависимости от толщины стенок кварцевой трубки 11, размещения вспомогательных кварцевых трубок и используемого порошка 5 диоксида кремния. В случае использования тонких кварцевых трубок, особенно тонких вспомогательных кварцевых трубок, рекомендуется осуществлять превращение альфа-кварца или бета-кварца в бета-тридимит или в бета-кристобалит.

В результате плотность материала 5b снижается. Поэтому полученная необработанная первичная преформа 1p может быть обработана на окончательной стадии, показанной на фигуре 2b, с меньшей вероятностью повреждения преформы.

На фигуре 3a показана кварцевая трубка 11 фигуры 1 с первичной преформой 1p, 1p' во внутреннем пространстве 110 трубки, которое заполнено порошком 5а диоксида кремния, например альфа-кварца. Предпочтительно обработанную первичную преформу 1p, полученную на завершающей технологической стадии, показанной на фигуре 2b, вводят в кварцевую трубку 11. Однако может использоваться и любая другая первичная преформа 1p, такая как заготовка из высококачественного стекла, полученная, например, с использованием способов модифицированного химического парофазного осаждения (МХПО), внешнего парофазного осаждения (ВПО) и осевого парофазного осаждения (ОПО).

Как указывалось со ссылками на фигуру 2a, одновременно с заполнением кварцевой трубки осуществляется нагрев с помощью печи 23, которая направляется вдоль кварцевой трубки 11, отслеживая уровень 50 порошка 5a диоксида кремния в трубке 11.

На фигуре 3b показана необработанная вторичная преформа 1s фигуры 3a после завершения предварительной технологической стадии, которая осуществляется в соответствии с предлагаемым в изобретении способом. В этом положении преформа может быть охлаждена и передана на другой производственный участок, на котором будет выполняться завершающая технологическая стадия и процесс вытягивания волокна. В другом варианте может сразу же осуществляться дальнейшая обработка необработанной вторичной преформы 1s, например, без ее охлаждения.

Как показано на фигуре 3b, необработанная вторичная преформа 1s может содержать также вспомогательные кварцевые трубки 10 или извлекаемые стержни (необязательные компоненты), предпочтительно выполненные из углерода, которые определяют продольные цилиндрические полости внутри вторичной преформы 1s. Из таких вторичных преформ 1s могут быть вытянуты фотонно-кристаллические волокна 8, как показано на фигуре 6.

На фигуре 3c показана необработанная вторичная преформа 1s фигуры 3b с закрытой кварцевой трубкой 11, в которой создано разрежение, как это было описано со ссылками на фигуру 2a. Вдоль вторичной преформы 1s направляется печь 23 для сплавления кварцевой трубки 11 и предварительного нагретого порошка 5b при температуре от 2100°C до 2350°C с последующим получением обработанной вторичной преформы 1s.

На фигурах 4a-4c показана механическая обработка термически обработанной первичной преформы 1p фигуры 2b или вторичной преформы 1s фигуры 3c. В процессе этой механической обработки удаляется внешний слой, состоящий из материала кварцевой трубки 11, качество которого может быть недостаточно высоким. На фигуре 4a показана обработанная первичная или вторичная преформа 1p или 1s перед обработкой. На фигуре 4b показана обработанная первичная или вторичная преформа 1р или 1s в процессе шлифовки, предпочтительно выполняемой на автоматизированном шлифовальном станке. На фигуре 4c показана обработанная первичная преформа 1 после завершения процесса шлифования, который рекомендуется осуществлять в том случае, когда материал первичной кварцевой трубки 11 не улучшает характеристик первичной преформы 1 или получаемых из нее оптических волокон.

На фигуре 5 представлен вид устройства 2, используемого для вытягивания оптического волокна 8 из вторичной преформы 1s по настоящему изобретению, показанной на фигуре 3b или фигуре 4c. Как уже указывалось, стадия вытягивания волокна может осуществляться одновременно с завершающей технологической стадией, как показано на фигуре 3c.

Как только нижний конец вторичной преформы 1s нагревается до точки плавления и начинается вытягивание волокна 8, формируется угловая зона "шейки". Оптическое волокно 8 вытягивается из вторичной преформы 1s в полурасплавленном состоянии и проходит через устройство 24 контроля диаметра. Оптическое волокно 8 продолжают вытягивать вниз, где оно проходит через устройство 25 нанесения покрытия, которое обеспечивает защиту оптического волокна. Оптическое волокно 8 также пропускается через другие устройства 26, 27, обеспечивающие отверждение покрытия и контроль диаметра волокна после нанесения покрытия. Затем оптическое волокно 8 подается в машину 28 для формования волокна, которая может содержать ролик, закручивающий оптическое волокно 8. После этого оптическое волокно 8 проходит ряд роликов (не показаны), вытягивающих волокно перед его намоткой на барабан или катушку 29. Вторичную преформу 1s устанавливают в удерживающем устройстве 21, которое обеспечивает регулируемое перемещение по вертикали и предпочтительно вращение вокруг его оси.

Кроме того, удерживающее устройство 21 установки 2, которое может использоваться на предварительной стадии процесса и на его завершающей стадии, может быть выполнено с возможностью передачи вибрации на установленную преформу 1p, 1s для обеспечения уплотнения порошка 5a, 5b диоксида кремния.

На фигуре 6 показана установка 2, используемая для вытягивания оптического волокна 8 по настоящему изобретению, такого как фотонно-кристаллическое волокно, из вторичной преформы 1s, которая содержит продольные цилиндрические полости 500, формируемые вспомогательными кварцевыми трубками или стержнями, например углеродными стержнями, которые извлекаются после предварительной или завершающей стадии процесса.

Источники информации:

[1] "Справочник по фотоэлектронике", Mool С.Gupta, CRC Press, 1997 Воса Raton, раздел 10.7, стр.445-449.

[2] US 2007/214841 A1.

[3] WO 2005/102947 A.

[4] "Новые технологии изготовления активного волокна". Optical materials, Elsevier science publishers B.V., Амстердам, Нидерланды, №29, стр.919-922.

[5] "Широкополосное излучение многоволоконного световода, изготовленного из зернистых оксидов", L. Di Labio и др., Applied optics, OSA, Optical Society of America, Вашингтон, фед. округ Колумбия, том 47, №10, стр.1581-1584.

1. Способ изготовления и обработки преформы (1p, 1s), включающий предварительную технологическую стадию, на которой порошок (5a, 5b) диоксида кремния подается во внутреннее пространство (110) кварцевой трубки (11), имеющей открытый верхний конец и закрытый нижний конец (111), для получения необработанной преформы (1p, 1s), и завершающую технологическую стадию, на которой внутреннее пространство (110) кварцевой трубки (11) закрывают, создают в нем разрежение и необработанную преформу (1p, 1s) нагревают до конечной температуры для сплавления кварцевой трубки (11) и порошка (5b) диоксида кремния, отличающийся тем, что на предварительной технологической стадии порошок (5a, 5b) диоксида кремния, подаваемый во внутреннее пространство (110), подвергают термической обработке при промежуточной температуре, которая находится ниже точки плавления порошка (5a, 5b) диоксида кремния.

2. Способ по п. 1, включающий перемещение вместе с уровнем порошка (5a, 5b) диоксида кремния в кварцевой трубке 11 на предварительной технологической стадии печи (23), которая нагревает кварцевую трубку (11) и порошок (5a, 5b) диоксида кремния в зоне этого уровня.

3. Способ по п. 1 или 2, включающий задание промежуточной температуры в диапазоне от примерно 576°C до примерно 1470°C.

4. Способ по п. 1 или 2, включающий вращение кварцевой трубки (11) в процессе ее заполнения порошком со скоростью от примерно 50 об/мин до примерно 120 об/мин.

5. Способ по одному из пп. 1 или 2, включающий охлаждение и извлечение необработанной преформы (1p, 1s) после завершения предварительной стадии процесса и установку необработанной преформы (1p, 1s) на том же самом или другом производственном участке для осуществления завершающей технологической стадии.

6. Способ по одному из пп. 1 или 2, включающий начало завершающей технологической стадии после завершения предварительной стадии и до охлаждения необработанной преформы (1p, 1s).

7. Способ по одному из пп. 1 или 2, включающий введение первичной преформы или кварцевой заготовки в кварцевую трубку (11) и подачу порошка (5а) диоксида кремния на предварительной технологической стадии во внутреннее пространство (110) кварцевой трубки (11) для получения необработанной преформы (1s).

8. Способ по одному из пп. 1 или 2, включающий введение вспомогательных кварцевых трубок или вспомогательных извлекаемых стержней, располагаемых по меньшей мере в форме упорядоченной двухмерной структуры, в кварцевую трубку (11) для получения необработанной преформы (1s), которая предназначена для изготовления фотонно-кристаллических волокон (8).

9. Способ по одному из пп. 1 или 2, включающий использование в качестве порошка (5a) диоксида кремния порошка альфа-кварца, который под действием промежуточной температуры преобразуется в бета-кварц (5b), или в бета-тридимит (5b), или в бета-кристобалит (5b).

10. Способ по одному из пп. 1 или 2, включающий охлаждение и извлечение обработанной вторичной преформы (1s) после окончания технологической завершающей стадии и повторную установку обработанной вторичной преформы (1s) на том же самом или другом производственном участке для вытягивания оптического волокна (8) из вторичной преформы (1s).

11. Способ по одному из пп. 1 или 2, включающий вытягивание оптического волокна из вторичной преформы (1s) одновременно с процессом сплавления кварцевой трубки (11) и порошка (5b) диоксида кремния.

12. Преформа, изготовленная в соответствии со способом по одному из пп. 1-11, которая выполнена как первичная преформа (1p) или вторичная преформа (1s).

13. Оптическое волокно, изготовленное в соответствии со способом по п. 10 или 11.