Электронасосный агрегат вертикального типа (варианты)

Иллюстрации

Показать всеИзобретение относится к пульповым электронасосным агрегатам вертикального типа. Агрегат содержит электродвигатель, центробежный насос и переходник с опорными фланцами и корпусом, в котором заключен силовой узел в виде муфты. Насос выполнен консольным, полупогружным, содержит корпусы ходовой и проточной части насоса. Корпус ходовой части оснащен корпусами подшипников и корпусом удлиняющей вставки. Корпусы ходовой части выполнены охватывающими большую часть длины вала и вместе с последним образуют ходовую стойку насоса. Корпус проточной части содержит всасывающий осевой и напорный тангенциальный патрубки и проточную полость с размещенным в ней рабочим колесом. Колесо охвачено по контуру спиральным отводом. Напорный патрубок выполнен в виде диффузора, обеспечивающего снижение скорости нагнетаемого потока на выходе. Вал ротора оперт на две подшипниковые опоры с образованием роторной части ходовой стойки насоса и снабжен верхней и нижней консолями, выведенными за пределы подшипниковых опор. Длина нижней консоли выполнена превышающей длину верхней консоли. Рабочее колесо открытого типа оснащено системой прикрепленных к диску лопаток, криволинейных, по меньшей мере, в проекции на условную плоскость, нормальную к оси вала. Изобретение направлено на повышение ресурса, надежности и эффективности перекачивания жидких абразивных сред. 2 н. и 22 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к насосостроению, а именно, к конструкциям пульповых электронасосных агрегатов вертикального типа, предназначенных для перекачивания различных абразивных жидкостей с твердыми включениями размером до 8 мм.

Известен насос, который содержит рабочее колесо открытого типа, снабженное ступицей, основным диском, рабочими лопатками и лопатками импеллерного уплотнения, закрепленное на валу. В основном диске рабочего колеса выполнены прорези, профиль которых соответствует профилю рабочих лопаток, и в которых размещены объединенные лопатки, ширина которых равна сумме ширины рабочей лопатки, ширины лопатки импеллерного уплотнения и толщины основного диска (RU 2097603 C1, опубл. 27.11.1997).

Известен центробежный насос, включающий корпус с всасывающим и напорным патрубками и рабочее колесо открытого типа. Рабочее колесо содержит диск с закрепленными на нем лопатками постоянной ширины, изогнутыми в плоскости вращения и установленными с возможностью изменения геометрических параметров при воздействии температурного фактора рабочей среды. Лопатки рабочего колеса выполнены в форме полосы из материала с эффектом памяти формы (RU 98500 U1, опубл. 20.10.2010).

Известен погружной центробежный насос для перекачивания агрессивных жидкостей, содержащий установленное в корпусе рабочее колесо, закрепленное на приводном валу электродвигателя винтовым соединением с защитным колпачком. Проточная часть насоса, включая рабочее колесо, выполнена из материала, стойкого в агрессивных средах. Рабочее колесо выполнено в виде диска с радиальными отверстиями и пазами импеллеров на нижней и верхней поверхности диска (RU 98498 U1, опубл. 20.10.2010).

Недостатками известных решений являются повышенные сложность конструкции, материалоемкость и относительно невысокая эффективность работы насоса вследствие повышенных энергозатрат, снижающих КПД перекачивания жидкой среды и неоптимальной диффузорности межлопаточных каналов рабочего колеса и отвода.

Задача настоящего изобретения заключается в вариантной разработке электронасосного агрегата вертикального типа с центробежным насосом, наделенным повышенными ресурсом, простотой конструкции и сборки, долговечностью, надежностью и эффективностью перекачивания жидких сред с высоким процентным содержанием твердых абразивных частиц и агрессивным динамическим воздействием последних на конструкции и материалы проточной части центробежного насоса, определяющим отраслевую конкурентоспособность электронасосного агрегата в целом.

Поставленная задача в части электронасосного агрегата по первому варианту решается тем, что электронасосный агрегат вертикального типа, согласно изобретению, содержит электродвигатель с валом ротора, переходник с опорными фланцами, корпусом и заключенным в нем силовым узлом в виде муфты, а также вертикальный пульповый насос, выполненный центробежным, консольным, полупогружным, содержит ротор с валом, снабженным рабочим колесом открытого типа, а также корпус, состоящий из корпуса ходовой части и корпуса проточной части насоса, причем корпус ходовой части состоит из основного блока, предназначенного для размещения в нем вала и встроенных корпусов подшипников для образования подшипниковых опор вала, а также из соединенного с ним корпуса удлиняющей вставки, при этом указанные составляющие корпуса ходовой части выполнены совместно охватывающими, по меньшей мере, большую часть длины вала ротора, и вместе с последним образуют ходовую стойку насоса, а корпус проточной части содержит проточную полость, в которой размещено рабочее колесо с расположенным по контуру спиральным отводом, и снабжен всасывающим осевым, а также выходным напорным, предпочтительно, тангенциальным патрубками, при этом напорный патрубок выполнен в виде диффузора с разностью площадей входного и выходного поперечных сечений, обеспечивающей снижение скорости нагнетаемого потока на выходе из диффузора в 1,07÷3,2 раза, причем вал ротора насоса выполнен с возможностью опирания, по меньшей мере, на две подшипниковые опоры с образованием роторной части ходовой стойки насоса и снабжен верхней и нижней консолями, выведенными за пределы подшипниковых опор, при этом длина нижней консоли вала выполнена превышающей не менее чем в 3,1 раза длину верхней консоли; кроме того рабочее колесо открытого типа содержит основной диск и оснащено системой жестко фиксировано прикрепленных к диску лопаток, криволинейных, по меньшей мере, в проекции на условную плоскость, нормальную к оси вала, при этом лопатки разделены межлопаточными каналами, активный объем динамического заполнения совокупности которых включает вариантную возможность выброса на проток за один оборот рабочего колеса (25÷210)×10-5 м3/об перекачиваемой жидкой среды.

При этом корпус проточной части насоса может быть соединен с нижним торцом корпуса удлиняющей вставки, а вал ротора насоса выполнен удлиненным не менее чем на величину высоты корпуса указанной удлиняющей вставки.

Переходник между электродвигателем и насосом может быть снабжен корпусом со стенкой предпочтительно, цилиндрической конфигурации, не менее чем с одним технологическим проемом, а также содержит внешние ребра жесткости, прикрепленные в том числе к опорным фланцам, при этом, по меньшей мере, два из указанных ребра снабжены проемами для технологического крепления монтажной оснастки, причем нижний опорный фланец переходника выполнен с возможностью опирания электронасосного агрегата на конструкцию емкости с перекачиваемой жидкостью и имеет конфигурацию кольцевой или многогранной плиты.

Нижний опорный фланец переходника может быть выполнен в виде плиты с кольцевым проемом и внешним контуром постоянного или переменного радиуса, в том числе в виде окружности, овала или эллипса.

Вариантно нижний опорный фланец переходника может быть выполнен в виде многогранной плиты, в том числе, имеющей конфигурацию в плане в виде квадрата, прямоугольника, усеченного ромба, плоской трапеции или выполнен с составным контуром, включающем сочетания прямых и не менее одного криволинейного участка в плане и, как правило, снабжен кольцевым проемом и нарезными углублениями или сквозными отверстиями для разъемного крепления фланца к опорной конструкции.

Силовой узел, соединяющий консольный вал ротора электродвигателя и обращенную к нему верхнюю консоль вала насоса, может быть выполнен с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов, для чего содержит объединенные через упругие вкладыши полумуфты электродвигателя и насоса.

Корпус проточной части может включать объединенный с всасывающим патрубком корпус отвода и тыльную стенку и содержит объем, достаточный для размещения рабочего колеса и спирального отвода, который, преимущественно, тангенциально сообщен с напорным патрубком, причем тыльная стенка выполнена в виде бронедиска, отделяющего объем проточной части от ходовой стойки и конструктивно объединяющего корпуса проточной и ходовой частей насоса, при этом всасывающий патрубок, проточная полость, отвод и выходной напорный патрубок размещены в корпусе проточной части насоса последовательно с образованием единого канала по потоку перекачиваемой среды, в котором всасывающий патрубок, выполненный осевым, симметричным относительно оси вала, содержит заходную горловину с радиусом, частично перекрывающим в проекции на условную плоскость, нормальную к оси вала, оконечности лопаток, обращенные к указанной оси.

Вал ротора насоса может быть оперт на корпус через подшипниковые опоры, одна из которых, предпочтительно, нижняя содержит радиальный подшипник, а другая, предпочтительно, верхняя содержит радиально-упорный подшипник, причем подшипниковые опоры снабжены системой смазки верхнего и нижнего подшипников, включающей, по меньшей мере, трубку подвода консистентной смазки к нижнему подшипнику.

Рабочее колесо может быть выполнено в виде крыльчатки открытого типа, содержит ступицу, посредством которой жестко съемно установлено на нижней консоли вала, выходящей в проточную полость, и содержит жестко закрепленную на основном диске многозаходную систему лопаток с угловой закруткой, выполненной с постоянным или переменным радиусом кривизны, по меньшей мере, в проекции на условную плоскость, нормальную к оси вала, при этом межлопаточные каналы выполнены диффузорно расширяющимися в направлении от оси вала к периферии, а конфигурация угловой закрутки лопаток и медиальных осей расположенных между ними межлопаточных каналов рабочего колеса в проекции на условную плоскость, нормальную к оси вала, определена градиентом угловой закрутки оси лопатки, и совпадающим с ним градиентом угловой закрутки медиальной оси межлопаточного канала, причем указанный градиент выражен отношением разности величин угла между радиусом, проведенным через точку касания к вершине заходного конца лопатки или медиальной оси канала, и касательной к любой точке любой из указанных осей лопатки, канала, отнесенной к разности радиальных расстояний рассматриваемых точек от оси рабочего колеса, при этом среднее значение градиента угловой закрутки соответственно лопатки и межлопаточного канала указанного рабочего колеса составляет 5÷50 рад/м.

Нижняя консоль вала ротора насоса в зоне, примыкающей к ступице рабочего колеса, может быть снабжена охватывающей вал упорной втулкой, и примыкающем к ней с внешней стороны кольцевым отбойником, выполненным в виде, по меньшей мере, одного кольцевого диска с возможность сообщения с перекачиваемой жидкой средой посредством дополнительно не менее одного проема, выполненного, по меньшей мере, в нижней части корпуса ходовой части.

Электронасосный агрегат может быть законструирован с распределением масс составных частей, обеспечивающем расположение центра масс в осевой зоне валов роторов электродвигателя и насоса в условном высотном диапазоне, соответствующем высотному диапазону толщины опорного фланца переходника ± 150 мм.

Электронасосный агрегат может быть предназначен для перекачивания абразивных жидкостей - суспензий руд, пульпы, промышленных стоков, загрязненной технической воды, пластовой воды, с песком с плотностью до 2200 кг/м3, с температурой от 3 до 80°C, водородным показателем до 10 pH и твердыми включениями в виде дискретных абразивных частиц до 8 мм, с микротвердостью до 9 ГПа и объемной концентрацией микрочастиц до 50% включительно.

Центробежный насос и комплектующий электродвигатель могут быть выполнены с возможностью подачи от 15 до 300 м3/ч с напором от 10 до 60 м, при этом электродвигатель принят асинхронным мощностью от 15 до 75 кВт, с обеспечением частоты вращения вала, передаваемой рабочему колесу, предпочтительно, 1450 об/мин с возможностью использования электродвигателей с числом оборотов вала до 3000 об/мин.

Поставленная задача в части электронасосного агрегата по второму варианту решается тем, что электронасосный агрегат вертикального типа, согласно изобретению, содержит электродвигатель с валом ротора, переходник с опорными фланцами, корпусом и заключенным в нем силовым узлом в виде муфты, а также вертикальный пульповый насос, выполненный центробежным, консольным, полупогружным, содержит ротор с валом, снабженным рабочим колесом открытого типа, а также корпус, состоящий из корпуса ходовой части и корпуса проточной части насоса, при этом корпус ходовой части выполнен с возможностью размещения в нем вала и встроенных корпусов подшипников для образования подшипниковых опор вала и конструктивно выполнен охватывающим, по меньшей мере, большую часть длины вала ротора, и вместе с последним образуют ходовую стойку насоса, а корпус проточной части содержит проточную полость, в которой размещено рабочее колесо с расположенным по контуру спиральным отводом, и снабжен всасывающим осевым, а также выходным напорным, предпочтительно, тангенциальным патрубками, при этом напорный патрубок выполнен в виде диффузора с разностью площадей входного и выходного поперечных сечений, обеспечивающей снижение скорости нагнетаемого потока на выходе из диффузора в 1,07÷3,2 раза, причем вал ротора насоса выполнен с возможностью опирания, по меньшей мере, на две подшипниковые опоры с образованием роторной части ходовой стойки насоса и снабжен верхней и нижней консолями, выведенными за пределы подшипниковых опор, при этом длина нижней консоли вала выполнена превышающей не менее чем в 2,2 раза длину верхней консоли; кроме того рабочее колесо открытого типа содержит основной диск и оснащено системой жестко фиксировано прикрепленных к диску лопаток, криволинейных, по меньше мере, в проекции на условную плоскость, нормальную к оси вала, при этом лопатки разделены межлопаточными каналами, активный объем динамического заполнения совокупности которых включает вариантную возможность выброса на проток за один оборот рабочего колеса (25÷210)×10-5 м3/об перекачиваемой жидкой среды.

Переходник между электродвигателем и насосом может быть снабжен корпусом со стенкой предпочтительно, цилиндрической конфигурации, не менее чем с одним технологическим проемом, а также содержит внешние ребра жесткости, прикрепленные в том числе к опорным фланцам, при этом, по меньшей мере, два из указанных ребра снабжены проемами для технологического крепления монтажной оснастки, причем нижний опорный фланец переходника выполнен с возможностью опирания электронасосного агрегата на конструкцию емкости с перекачиваемой жидкостью и имеет конфигурацию кольцевой или многогранной плиты.

Нижний опорный фланец переходника может быть выполнен в виде плиты с кольцевым проемом и внешним контуром постоянного или переменного радиуса, в том числе в виде окружности, овала или эллипса.

Вариантно нижний опорный фланец переходника может быть выполнен в виде многогранной плиты, в том числе, имеющей конфигурацию в плане в виде квадрата, прямоугольника, усеченного ромба, плоской трапеции или выполнен с составным контуром, включающем сочетания прямых и не менее одного криволинейного участка в плане и, как правило, снабжен кольцевым проемом и нарезными углублениями или сквозными отверстиями для разъемного крепления фланца к опорной конструкции.

Силовой узел, соединяющий консольный вал ротора электродвигателя и обращенную к нему верхнюю консоль вала насоса, может быть выполнен с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов, для чего содержит объединенные через упругие вкладыши полумуфты электродвигателя и насоса.

Корпус проточной части может включать объединенный с всасывающим патрубком корпус отвода и тыльную стенку и содержит объем, достаточный для размещения рабочего колеса и спирального отвода, который, преимущественно, тангенциально сообщен с напорным патрубком, причем тыльная стенка выполнена в виде бронедиска, отделяющего объем проточной части от ходовой стойки и конструктивно объединяющего корпуса проточной и ходовой частей насоса, при этом всасывающий патрубок, проточная полость, отвод и выходной напорный патрубок размещены в корпусе проточной части насоса последовательно с образованием единого канала по потоку перекачиваемой среды, в котором всасывающий патрубок, выполненный осевым, симметричным относительно оси вала, содержит заходную горловину с радиусом, частично перекрывающим в проекции на условную плоскость, нормальную к оси вала, оконечности лопаток, обращенные к указанной оси.

Вал ротора насоса может быть оперт на корпус через подшипниковые опоры, одна из которых, предпочтительно, нижняя содержит радиальный подшипник, а другая, предпочтительно, верхняя содержит радиально-упорный подшипник, причем подшипниковые опоры снабжены системой смазки верхнего и нижнего подшипников, включающей, по меньшей мере, трубку подвода консистентной смазки к нижнему подшипнику.

Рабочее колесо может быть выполнено в виде крыльчатки открытого типа, содержит ступицу, посредством которой жестко съемно установлено на нижней консоли вала, выходящей в проточную полость, и содержит жестко закрепленную на основном диске многозаходную систему лопаток с угловой закруткой, выполненной с постоянным или переменным радиусом кривизны, по меньшей мере, в проекции на условную плоскость, нормальную к оси вала, при этом межлопаточные каналы выполнены диффузорно расширяющимися в направлении от оси вала к периферии, а конфигурация угловой закрутки лопаток и медиальных осей расположенных между ними межлопаточных каналов рабочего колеса в проекции на условную плоскость, нормальную к оси вала, определена градиентом угловой закрутки оси лопатки, и совпадающим с ним градиентом угловой закрутки медиальной оси межлопаточного канала, причем указанный градиент выражен отношением разности величин угла а между радиусом, проведенным через точку касания к вершине заходного конца лопатки или медиальной оси канала, и касательной к любой точке любой из указанных осей лопатки, канала, отнесенной к разности радиальных расстояний рассматриваемых точек от оси рабочего колеса, при этом среднее значение градиента угловой закрутки соответственно лопатки и межлопаточного канала указанного рабочего колеса составляет 5÷50 рад/м.

Нижняя консоль вала ротора насоса в зоне, примыкающей к ступице рабочего колеса, может быть снабжена охватывающей вал упорной втулкой, и примыкающем к ней с внешней стороны кольцевым отбойником, выполненным в виде, по меньшей мере, одного кольцевого диска с возможность сообщения с перекачиваемой жидкой средой посредством дополнительно не менее одного проема, выполненного, по меньшей мере, в нижней части корпуса ходовой части.

Электронасосный агрегат может быть предназначен для перекачивания абразивных жидкостей - суспензий руд, пульпы, промышленных стоков, загрязненной технической воды, пластовой воды, с песком с плотностью до 2200 кг/м3, с температурой от 3 до 80°C, водородным показателем до 10 pH и твердыми включениями в виде дискретных абразивных частиц до 8 мм, с микротвердостью до 9 ГПа и объемной концентрацией микрочастиц до 50% включительно.

Центробежный насос и комплектующий электродвигатель могут быть выполнены с возможностью подачи от 15 до 300 м3/ч с напором от 10 до 60 м, при этом электродвигатель принят асинхронным мощностью от 15 до 75 кВт, с обеспечением частоты вращения вала, передаваемой рабочему колесу, предпочтительно, 1450 об/мин с возможностью использования электродвигателей с числом оборотов вала до 3000 об/мин.

Технический результат, достигаемый приведенной совокупностью признаков, состоит в вариантной разработке электронасосного агрегата с центробежным насосом, наделенным повышенными ресурсом, надежностью и эффективностью перекачивания абразивных жидких сред и агрессивным динамическим воздействием последних на конструкции и материалы проточной части центробежного насоса. Это достигается совокупностью разработанных в изобретении конструктивных решений и технологических параметров основных узлов и элементов агрегата, в том числе конструкции переходника и заключенного в нем силового сопряжения валов роторов, передающего крутящий момент от электродвигателя к насосу с демпфированием вибраций, конструкции рабочего колеса открытого типа с системой лопаток и межлопаточных каналов, конструктивного решения и формы спирального отвода и напорного патрубка, обеспечивающих в совокупности достигаемые в изобретении повышенную производительность и КПД насоса. Технический результат выражается также в повышенной износостойкости наиболее изнашиваемых частей проточной части предлагаемой конструкции насоса, в частности, за счет выполнения тыльной стенки корпуса проточной части в виде бронедиска разработанной в изобретении полифункциональной конструкции, обеспечивающей кроме того силовое сопряжение примыкающих к нему конструктивных частей корпуса насоса.

Кроме того, в изобретении вариантно решена возможность работы электронасосного агрегата с погружением на различную глубину в емкость с перекачиваемой средой, что достигается за счет выполнения центробежного насоса с базовой или повышенной длиной ходовой стойки путем включения удлиняющей вставки корпуса без изменения параметров остальных частей корпуса.

Сущность изобретения, поясняется чертежами, где:

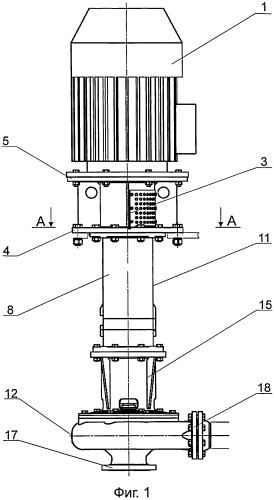

на фиг.1 изображен электронасосный агрегат вертикального типа, вид спереди;

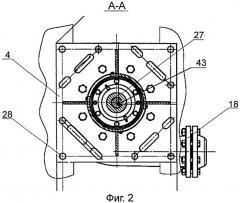

на фиг.2 - вид по A-A на фиг.1;

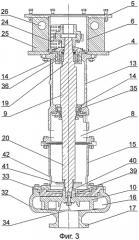

на фиг.3 - конструктивная схема центробежного насоса с переходником, продольный разрез;

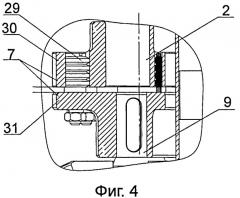

на фиг.4 - конструктивная схема силовой муфты, соединяющей валы роторов электродвигателя и центробежного насоса, разрез;

на фиг.5 - конструктивная схема силовой муфты, соединяющей валы роторов электродвигателя и центробежного насоса, разрез;

на фиг.6 - конструктивная схема центробежного насоса по первому варианту исполнения корпуса ходовой части базовой длины, продольный разрез;

на фиг.7 - рабочее колесо центробежного насоса, в сборе.

По первому варианту электронасосный агрегат вертикального типа содержит электродвигатель 1 с валом 2 ротора, переходник 3 с опорными фланцами 4, 5, корпусом 6 и заключенным в нем силовым узлом в виде муфты 7, а также вертикальный пульповый насос 8. Насос 8 выполнен центробежным, консольным, полупогружным, содержит ротор с валом 9, снабженным рабочим колесом 10 открытого типа, а также корпус, состоящий из корпуса 11 ходовой части и корпуса 12 проточной части насоса.

Корпус 11 ходовой части состоит из основного блока 13, предназначенного для размещения в нем вала 9 и встроенных корпусов 14 подшипников для образования подшипниковых опор вала, а также из соединенного с ним корпуса 15 удлиняющей вставки. Указанные составляющие 13, 15 корпуса 11 ходовой части выполнены совместно охватывающими, по меньшей мере, большую часть длины вала 9 ротора, и вместе с последним образуют ходовую стойку насоса.

Корпус 12 проточной части содержит проточную полость 16, в которой размещено рабочее колесо 10 с расположенным по контуру спиральным отводом, и снабжен всасывающим осевым патрубком 17, а также выходным напорным, предпочтительно, тангенциальным патрубком 18. Напорный патрубок 18 выполнен в виде диффузора с разностью площадей входного и выходного поперечных сечений, обеспечивающей снижение скорости нагнетаемого потока на выходе из диффузора в 1,07÷3,2 раза.

Вал 9 ротора насоса выполнен с возможностью опирания, по меньшей мере, на две подшипниковые опоры с образованием роторной части ходовой стойки насоса и снабжен верхней и нижней консолями 19 и 20 соответственно, выведенными за пределы подшипниковых опор. Длина нижней консоли 20 вала 9 выполнена превышающей не менее чем в 3,1 раза длину верхней консоли 19.

Рабочее колесо 10 открытого типа содержит основной диск 21 и оснащено системой жестко фиксировано прикрепленных к диску 21 лопаток 22, криволинейных, по меньшей мере, в проекции на условную плоскость, нормальную к оси вала. Лопатки 22 разделены межлопаточными каналами 23, активный объем динамического заполнения совокупности которых включает вариантную возможность выброса на проток за один оборот рабочего колеса (25÷210)×10-5 м3/об перекачиваемой жидкой среды.

Корпус 12 проточной части насоса соединен с нижним торцом корпуса 15 удлиняющей вставки, а вал 9 ротора насоса выполнен удлиненным не менее чем на величину высоты корпуса 15 удлиняющей вставки.

Переходник 3 между электродвигателем 1 и насосом 8 снабжен корпусом 6 со стенкой предпочтительно, цилиндрической конфигурации, не менее чем с одним технологическим проемом 24, а также содержит внешние ребра 25 жесткости, прикрепленные в том числе к опорным фланцам 4, 5. По меньшей мере, два из указанных ребра 25 снабжены проемами 26 для технологического крепления монтажной оснастки. Нижний опорный фланец 4 переходника 3 выполнен с возможностью опирания электронасосного агрегата на конструкцию емкости с перекачиваемой жидкостью и имеет конфигурацию кольцевой или многогранной плиты.

Нижний опорный фланец 4 переходника 3 выполнен в виде плиты с кольцевым проемом и внешним контуром постоянного или переменного радиуса, в том числе в виде окружности, овала или эллипса.

Вариантно нижний опорный фланец 4 переходника выполнен в виде многогранной плиты, в том числе, имеющей конфигурацию в плане в виде квадрата, прямоугольника, усеченного ромба, плоской трапеции или выполнен с составным контуром, включающем сочетания прямых и не менее одного криволинейного участка в плане и, как правило, снабжен кольцевым проемом 27 и нарезными углублениями или сквозными отверстиями 28 для разъемного крепления фланца к опорной конструкции.

Силовой узел, соединяющий консольный вал ротора электродвигателя и обращенную к нему верхнюю консоль 19 вала 9 насоса, выполнен с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов, для чего содержит объединенные через упругие вкладыши 29 полумуфты 30 и 31 соответственно электродвигателя 1 и насоса 8.

Корпус 12 проточной части включает объединенный с всасывающим патрубком 17 корпус 32 отвода и тыльную стенку 33 и содержит объем, достаточный для размещения рабочего колеса 10 и спирального отвода, который, преимущественно, тангенциально сообщен с напорным патрубком 18. Тыльная стенка 33 выполнена в виде бронедиска, отделяющего объем проточной части от ходовой стойки и конструктивно объединяющего корпуса 11 и 12 соответственно ходовой и проточной насоса 8. Всасывающий патрубок 17, проточная полость 16, отвод и выходной напорный патрубок 18 размещены в корпусе 12 проточной части насоса последовательно с образованием единого канала по потоку перекачиваемой среды. Всасывающий патрубок 17, выполненный осевым, симметричным относительно оси вала 9, содержит заходную горловину 34 с радиусом, частично перекрывающим в проекции на условную плоскость, нормальную к оси вала, оконечности лопаток 22, обращенные к указанной оси.

Вал 9 ротора насоса 8 оперт на корпус через подшипниковые опоры, одна из которых, предпочтительно, нижняя содержит радиальный подшипник 35, а другая, предпочтительно, верхняя содержит радиально-упорный подшипник 36. Подшипниковые опоры снабжены системой 37 смазки нижнего и верхнего подшипников 35 и 36, включающей, по меньшей мере, трубку 38 подвода консистентной смазки к нижнему подшипнику 35.

Рабочее колесо 10 выполнено в виде крыльчатки открытого типа, содержит ступицу 39, посредством которой жестко съемно установлено на нижней консоли 20 вала 9, выходящей в проточную полость 16. Рабочее колесо 10 содержит жестко закрепленную на основном диске 21 многозаходную систему лопаток 22 с угловой закруткой, выполненной с постоянным или переменным радиусом кривизны, по меньшей мере, в проекции на условную плоскость, нормальную к оси вала. Межлопаточные каналы 23 выполнены диффузорно расширяющимися в направлении от оси вала 9 к периферии. Конфигурация угловой закрутки лопаток 22 и медиальных осей расположенных между ними межлопаточных каналов 23 рабочего колеса 10 в проекции на условную плоскость, нормальную к оси вала 9, определена градиентом угловой закрутки оси лопатки 22, и совпадающим с ним градиентом угловой закрутки медиальной оси межлопаточного канала 23. Указанный градиент выражен отношением разности величин угла между радиусом, проведенным через точку касания к вершине заходного конца лопатки или медиальной оси канала, и касательной к любой точке любой из указанных осей лопатки, канала, отнесенной к разности радиальных расстояний рассматриваемых точек от оси рабочего колеса. Среднее значение градиента угловой закрутки соответственно лопатки 22 и межлопаточного канала 23 указанного рабочего колеса составляет 5÷50 рад/м.

Нижняя консоль 20 вала 9 ротора насоса в зоне, примыкающей к ступице 39 рабочего колеса 10, снабжена охватывающей вал упорной втулкой 40, и примыкающем к ней с внешней стороны кольцевым отбойником 40. Отбойник 40 выполнен в виде, по меньшей мере, одного кольцевого диска с возможность сообщения с перекачиваемой жидкой средой посредством дополнительно не менее одного проема 41, выполненного, по меньшей мере, в нижней части корпуса 11 ходовой части.

Электронасосный агрегат законструирован с распределением масс составных частей, обеспечивающем расположение центра 43 масс в осевой зоне валов 2 и 9 роторов соответственно электродвигателя 1 и насоса 8 в условном высотном диапазоне, соответствующем высотному диапазону толщины опорного фланца переходника ± 150 мм.

Электронасосный агрегат предназначен для перекачивания абразивных жидкостей - суспензий руд, пульпы, промышленных стоков, загрязненной технической воды, пластовой воды, с песком с плотностью до 2200 кг/м3, с температурой от 3 до 80°C, водородным показателем до 10 pH и твердыми включениями в виде дискретных абразивных частиц до 8 мм, с микротвердостью до 9 ГПа и объемной концентрацией микрочастиц до 50% включительно.

Центробежный насос и комплектующий электродвигатель выполнены с возможностью подачи от 15 до 300 м3/ч с напором от 10 до 60 м, при этом электродвигатель принят асинхронным мощностью от 15 до 75 кВт, с обеспечением частоты вращения вала, передаваемой рабочему колесу, предпочтительно, 1450 об/мин с возможностью использования электродвигателей с числом оборотов вала до 3000 об/мин.

По второму варианту электронасосный агрегат вертикального типа содержит электродвигатель 1 с валом 2 ротора, переходник 3 с опорными фланцами 4, 5, корпусом 6 и заключенным в нем силовым узлом в виде муфты 7, а также вертикальный пульповый насос 8. Насос 8 выполнен центробежным, консольным, полупогружным, содержит ротор с валом 9, снабженным рабочим колесом 10 открытого типа, а также корпус, состоящий из корпуса 11 ходовой части и корпуса 12 проточной части насоса.

Корпус 11 ходовой части выполнен с возможностью размещения в нем вала 9 и встроенных корпусов 14 подшипников для образования подшипниковых опор вала 9 и конструктивно выполнен охватывающим, по меньшей мере, большую часть длины вала ротора, и вместе с последним образуют ходовую стойку насоса.

Корпус 12 проточной части содержит проточную полость 16, в которой размещено рабочее колесо 10 с расположенным по контуру спиральным отводом, и снабжен всасывающим осевым патрубком 17, а также выходным напорным, предпочтительно, тангенциальным патрубком 18. Напорный патрубок 18 выполнен в виде диффузора с разностью площадей входного и выходного поперечных сечений, обеспечивающей снижение скорости нагнетаемого потока на выходе из диффузора в 1,07÷3,2 раза.

Вал 9 ротора насоса выполнен с возможностью опирания, по меньшей мере, на две подшипниковые опоры с образованием роторной части ходовой стойки насоса и снабжен верхней и нижней консолями 19 и 20 соответственно, выведенными за пределы подшипниковых опор. Длина нижней консоли 20 вала 9 выполнена превышающей не менее чем в 2,2 раза длину верхней консоли 19.

Рабочее колесо 10 открытого типа содержит основной диск 21 и оснащено системой жестко фиксировано прикрепленных к диску 21 лопаток 22, криволинейных, по меньшей мере, в проекции на условную плоскость, нормальную к оси вала. Лопатки 22 разделены межлопаточными каналами 23, активный объем динамического заполнения совокупности которых включает вариантную возможность выброса на проток за один оборот рабочего колеса (25÷210)×10-5 м3/об перекачиваемой жидкой среды.

Переходник 3 между электродвигателем 1 и насосом 8 снабжен корпусом 6 со стенкой предпочтительно, цилиндрической конфигурации, не менее чем с одним технологическим проемом 24, а также содержит внешние ребра 25 жесткости, прикрепленные в том числе к опорным фланцам 4, 5. По меньшей мере, два из указанных ребра 25 снабжены проемами 26 для технологического крепления монтажной оснастки. Нижний опорный фланец 4 переходника 3 выполнен с возможностью опирания электронасосного агрегата на конструкцию емкости с перекачиваемой жидкостью и имеет конфигурацию кольцевой или многогранной плиты.

Нижний опорный фланец 4 переходника 3 выполнен в виде плиты с кольцевым проемом и внешним контуром постоянного или переменного радиуса, в том числе в виде окружности, овала или эллипса.

Вариантно нижний опорный фланец 4 переходника выполнен в виде многогранной плиты, в том числе, имеющей конфигурацию в плане в виде квадрата, прямоугольника, усеченного ромба, плоской трапеции или выполнен с составным контуром, включающем сочетания прямых и не менее одного криволинейного участка в плане и, как правило, снабжен кольцевым проемом 27 и нарезными углублениями или сквозными отверстиями 28 для разъемного крепления фланца к опорной конструкции.

Силовой узел, соединяющий консольный вал ротора электродвигателя и обращенную к нему верхнюю консоль 19 вала 9 насоса, выполнен с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов, для чего содержит объединенные через упругие вкладыши 29 полумуфты 30 и 31 соответственно электродвигателя 1 и насоса 8.

Корпус 12 проточной части включает объединенный с всасывающим патрубком 17 корпус 32 отвода и тыльную стенку 33 и содержит объем, достаточный для размещения рабочего колеса 10 и спирального отвода, который, преимущественно, тангенциально сообщен с напорным патрубком 18. Тыльная стенка 33 выполнена в виде бронедиска, отделяющего объем проточной части от ходовой стойки и конструктивно объединяющего корпуса 11 и 12 соответственно ходовой и проточной насоса 8. Всасывающий патрубок 17, проточная полость 16, отвод и выходной напорный патрубок 18 размещены в корпусе 12 проточной части насоса последовательно с образованием единого канала по потоку перекачиваемой среды. Всасывающий патрубок 17, выполненный осевым, симметричным относительно оси вала 9, содержит заходную горловину 34 с радиусом, частично перекрывающим в проекции на условную плоскость, нормальную к оси вала, оконечности лопаток 22, обращенные к указанной оси.

Вал 9 ротора насоса 8 оперт на корпус через подшипниковые опоры, одна из которых, предпочтительно, нижняя содержит радиальный подшипник 35, а другая, предпочтительно, верхняя содержит радиально-упорный подшипник 36. Подшипниковые опоры снабжены системой 37 смазки нижнего и верхнего подшипников 35 и 36, включающей, по меньшей мере, трубку 38 подвода консистентной смазки к нижнему подшипнику 35.

Рабочее колесо 10 выполнено в виде крыльчатки открытого типа, содержит ступицу 39, посредством которой жестко съемно установлено на нижней консоли 20 вала 9, выходящей в проточную полость 16. Рабочее колесо 10 содержит жестко закрепленную на основном диске 21 многозаходную систему лопаток 22 с угловой закруткой, выполненной с постоянным или переменным радиусом кривизны, по меньшей мере, в проекции на условную плоскость, нормальную к оси вала. Межлопаточные каналы 23 выполнены диффузорно расширяющимися в направлении от оси вала 9 к периферии. Конфигурация угловой закрутки лопаток 22 и медиальных осей расположенных между ними межлопаточных каналов 23 рабочего колеса 10 в проекции на условную плоскость, нормальную к оси вала 9, определена градиентом угловой закрутки оси лопатки 22, и совпадающим с ним градиентом угловой закрутки медиальной оси межлопаточного канала 23. Указанный градиент выражен отношением разности величин угла между радиусом, проведенным через точку касания к вершине заходного конца лопатки или медиальной оси канала, и касательной к любой точке любой из указанных осей лопатки, канала, отнесенной к разности радиальных расстояний рассматриваемых точек от оси рабочего колеса. Среднее значение градиента угловой закрутки соответственно лопатки 22 и межлопаточного канала 23 указанного рабочего колеса составляет 5÷50 рад/м.

Нижняя консоль 20 вала 9 ротора насоса в зоне, примыкающей к ступице 39 рабочего колеса 10, снабжена охватывающей вал упорной втулкой 40, и примыкающем к ней с внешней стороны кольцевым отбойником 40. Отбойник 40 выполнен в виде, по меньшей мере, одного кольцевого диска с возможность сообщения с перекачиваемой жидкой средой посредством дополнительно