Грунтозаборное устройство

Иллюстрации

Показать всеИзобретение относится к средствам добычи полиметаллических конкреций со дна Мирового океана. Устройство содержит подводный сосуд с атмосферным давлением воздуха, тележку, пульповод с конусообразным смесителем и кожухом, кронштейн между тележкой и кожухом, вертикально расположенный рабочий орган с гидродвигателем, его валом и рыхлители. На валу гидродвигателя закреплен конический корпус, рыхлители выполнены в виде резцов и закреплены на коническом корпусе. На боковой поверхности конического корпуса выполнены сквозные отверстия с поперечным размером не менее крупности конкреций. Конический корпус с резцами установлен ниже горизонтального входного сечения смесителя. Кронштейн соединен с тележкой посредством поворотного гидроцилиндра с вертикальной осью вращения. Технический результат заключается в повышении производительности грунтозаборного устройства за счет достижения непрерывности процесса добычи полезного ископаемого на заданной площади дна акватории. 1 з.п.ф-лы, 3 ил.

Реферат

Грунтозаборное устройство относится к средствам добычи полиметаллических конкреций со дна Мирового океана и входит в состав соответствующего морского комплекса.

Известно грунтозаборное устройство, включающее пульповод со смесителем, гидравлически сообщенный с подводным сосудом (Маховиков Б.С., Шалыгин А.В. Создание гидротурбинных приводов для подводных добычных машин / Горные машины и автоматика. - М.: «Новые технологии», 2004, №2, С.9-10), в полости которого существует воздух с атмосферным давлением, рабочий орган в составе масляного гидродвигателя и рыхлителя, самоходную тележку, соединенную кронштейном с рабочим органом, маслостанцию с насосом и водяным двигателем, при этом водяной двигатель запитан непосредственно из акватории, а выход воды из него сообщен со смесителем. Электропитание исполнительных механизмов и управление процессом грунтозабора осуществляется дистанционно, например из подводного сосуда. Рыхлители закреплены на барабане с горизонтальной осью вращения, а барабан соединен с валом гидродвигателя рабочего органа.

Недостатком является несогласованность пропускной способности смесителя с производительностью барабанного рыхлителя, а дистанционное управление осуществляют без контроля выполненной работы. Эти факторы снижают производительность грунтозаборного устройства. Кроме того, аналог загрязняет акваторию.

Известен объемный гидродвигатель (патент RU №2295062, опубл. 10.03.2007 г.), в котором вход и выход рабочей жидкости осуществлен через отверстия в корпусе, вытеснители представлены в виде качающихся подпружиненных шиберов. В качестве рабочей жидкости может быть использована вязкая жидкость или вода.

Известно грунтозаборное устройство в составе морского комплекса для добычи на шельфе или в глубоководных районах Мирового океана конкреций, корковых образований или других донных грунтов, представляющих собой полиметаллические руды (патент RU №2112139, опубл. 27.05.98), которое включает пульповод со смесителем, гидравлически сообщенный с подводным сосудом, в полости которого существует воздух с атмосферным давлением, рабочий орган в составе объемного гидродвигателя с корпусом, валом, напорным и сливным каналами, рыхлителя и кожуха, самоходную тележку, соединенную кронштейном с кожухом, маслостанцию с насосом и водяным двигателем, при этом водяной двигатель маслостанции запитан непосредственно из акватории, а выход воды из него сообщен с подводным сосудом.

Особенности второго аналога:

- гидродвигатель рабочего органа имеет горизонтальный не вращающийся вал и вращающийся корпус с рыхлителями, совершающий круговое движение в вертикальной плоскости. Смеситель имеет в плане форму трапеции и прямоугольное входное отверстие в вертикальной плоскости, длинная сторона которого параллельна дну акватории. Гидродвигатель с рыхлителями помещен в кожух, предназначенный для ограждения водного пространства от загрязнения продуктами рыхления. Рыхлители подают продукты рыхления к входному отверстию смесителя, а существующая в пульповоде тяга потока, вызванная разностью ординат расположения смесителя и подводного сосуда, втягивает эти продукты в смеситель и транспортирует их в подводный сосуд по типу процесса, называемого «гидроподьем сыпучего». Из этого сосуда пульпу перекачивают грязевым насосом на баржу (плавсредство).

Недостатками является то, что со стороны смесителя кожух не прикрывает гидродвигатель, и продукты рыхления рассеиваются как мимо смесителя, так и через нижние щели по трем сторонам кожуха, загрязняя акваторию. Также, так как продукты рыхления не попадают в полном объеме во входное отверстие смесителя и отсутствует возможность наблюдения за состоянием дна и процесса грунтозабора, производительность прототипа снижена.

Известно грунтозаборное устройство (патент RU 2459083, опубл. 20.08.2012), принятое за прототип, которое включает пульповод с конусообразным смесителем, имеющим входное сечение диаметром Dc в горизонтальной плоскости, рабочий орган с вертикально установленным гидродвигателем, валом, рыхлителями и цилиндрическим кожухом, самоходную тележку, соединенную кронштейном с цилиндрическим кожухом. Причем пульповод гидравлически сообщен с подводным сосудом, в полости которого существует воздух с атмосферным давлением, а цилиндрический кожух соединен с одного торца с пульповодом и с другого - с конусообразным смесителем.

Недостатком прототипа является неоптимальная производительность грунтозабора из-за затрат времени на такие непроизводительные операции, как поднятие рабочего органа, перестановка его на новую позицию, опускание рабочего органа, новое поднятие, перестановка, опускание и т.д. И только работа этого органа в опущенном состоянии обеспечивает грунтозабор (в одной позиции).

Техническим результатом изобретения является повышение производительности грунтозаборного устройства за счет достижения непрерывности процесса добычи полезного ископаемого на заданной площади дна акватории.

Технический результат достигается тем, что в грунтозаборном устройстве для подводной добычи железомарганцевых конкреций максимальной крупностью δ, включающем пульповод с конусообразным смесителем, имеющим входное сечение диаметром Dc в горизонтальной плоскости и гидравлически сообщенным с подводным сосудом, в полости которого существует воздух с атмосферным давлением, рабочий орган с вертикально установленным гидродвигателем, валом, рыхлителями и с цилиндрическим кожухом, соединенным с одного торца с пульповодом и с другого - с конусообразным смесителем, а также самоходную тележку, соединенную кронштейном с цилиндрическим кожухом, рыхлители рабочего органа выполнены в виде резцов, которые установлены на дополнительно закрепленном на валу гидродвигателя коническом корпусе длиной lk, максимальным верхним диаметром Dk и минимальным нижним диаметром dk, при этом, конический корпус с резцами установлен ниже горизонтального входного сечения смесителя при соблюдении неравенства Dk<Dc, а на боковой поверхности конического корпуса выполнены сквозные отверстия с минимальным поперечным размером lo≥δ, кроме того, кронштейн соединен с самоходной тележкой посредством поворотного гидроцилиндра с вертикальной осью вращения.

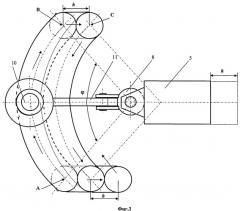

Данное устройство позволяет, один раз внедрив рабочий орган на заданную глубину в пределах lk, т.е. осуществив фронтальную подачу рабочего органа на массив залежи, и поворачивая его в горизонтальной плоскости в одну сторону поворотным гидроцилиндром на максимально возможный угол φ с последующим задним ходом тележки (или передним ходом) на шаг h≤Dk, а также реверсируя направление качания рабочего органа в другую сторону на тот же угол φ с последующим задним ходом тележки на шаг h≤Dk и так далее, достичь непрерывности процесса добычи полезного ископаемого на заданной площади дна акватории, т.е. повысить производительность грунтозабора.

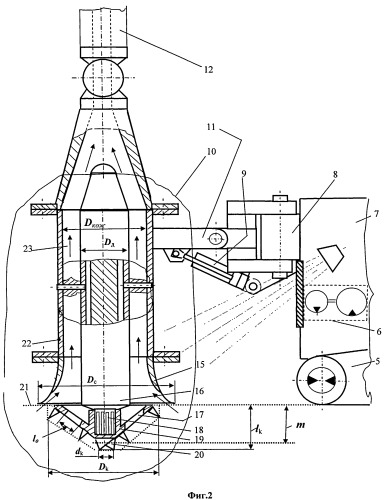

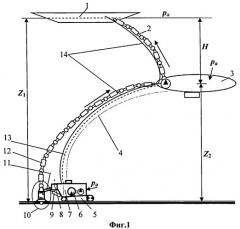

Изобретение поясняется чертежами, где на фиг.1 показан комплекс оборудования для подводной разработки россыпей на шельфе с заявляемым грунтозаборным устройством, на фиг.2 изображено продольное сечение грунтозаборного устройства, на фиг.3 дан вид сверху на грунтозаборное устройство с самоходной тележкой и даны траектории движения рабочего органа в горизонтальной плоскости.

На фиг.1-3 изображены: 1 - плавсредство (например, баржа), 2 - пульповод верхний, 3 - подводный сосуд, 4 - трос, 5 - самоходная тележка, 6 - маслостанция с приводным водяным двигателем, 7 - кабина, 8 - поворотный гидроцилиндр, 9 -гидроцилиндр вертикального качания, 10 - рабочий орган, 11 - кронштейн, 12 -пульповод, 13 - канал отвода воды от водяного гидродвигателя маслостанции, 14 -воздушный канал, 15 - конусообразный смеситель, 16 - гидродвигатель рабочего органа, 17 - окно, 18 - вал, 19 - коническая коронка, 20 - рыхлитель, 21 - горизонтальная плоскость, 22 - цилиндрический кожух, 23 - кольцевой канал.

На чертежах дополнительно обозначены: pa - атмосферное давление, Z1 - глубина акватории в районе самоходной тележки 5, Z2 - ордината подводного сосуда 3, H - глубина погружения подводного сосуда 3, Dд - диаметр корпуса гидродвигателя 16, Dкож - диаметр кожуха 22, Dc - диаметр входного отверстия смесителя 15, lk - длина коронки 19 с резцами 20, Dk - больший диаметр коронки, dk - меньший диаметр коронки, m - толщина залежи полезного ископаемого, lo - поперечный размер окна 17.

Конусообразный смеситель 15 имеет входное сечение диаметром Dc, расположенное в горизонтальной плоскости 21. Пульповод 12 гидравлически сообщен с подводным сосудом 3, в полости которого существует атмосферное давление воздуха pa. Гидродвигатель 16 установлен вертикально. Кожух 22 имеет форму цилиндра и соединен одним торцом с пульповодом 12, другим - со смесителем 15. Самоходная тележка 5 соединена кронштейном 11 с цилиндрическим кожухом 22 рабочего органа 10. В подводном сосуде 3 установлено электрическое и насосное оборудование для перекачки пульпы по верхнему пульповоду 2 в плавсредство 1. Самоходная тележка 5 с рабочим органом 10 соединена тросом 4 со шлюзом подводного сосуда 3 для ее подъема с целью обслуживания. Пульповоды 2 и 12 обладают положительной плавучестью. Кабина 7 сообщена с воздушной атмосферой каналами 14. Кольцевой канал 23 сечением S = π 4 ( D к о ж 2 − D Д 2 ) , радиальный размер которого 0,5(Dкож-DД)≥δ пропускает конкреции заданной крупности S. Кабина 7 оснащена маслостанцией 6 с приводным водяным двигателем, работающим на перепаде напоров H=Z1-Z2. Эвакуация отработавшей воды от водяного двигателя маслостанции 6 осуществляется по каналу 13, который подключен к подводному сосуду 3. Наибольшее поперечное сечение траншеи, образованной движением коронки в плоскости 21, соответствует форме усеченного конуса с размерами 4, lk, Dk, dk.

Гидродвигатель 16 рабочего органа 10 выполнен объемного типа и может быть шиберным, например, по патенту RU №2295062. Он может быть как водяным с использованием перепада H=Z1-Z2, так и масляным, с питанием от маслостанции 6. Это позволяет реализовать высокий движущий момент на валу 18 при малом перепаде напоров H за счет увеличения осевой длины гидродвигателя 16 при кольцевом проточном канале 23, который должен пропускать конкреции максимальной крупности δ. При этом отработавшая в двигателе 16 вода отводится в подводное судно 3 по каналу 13. Водяной двигатель маслостанции 6 также может быть выполнен по патенту RU №2295062. Возврат воды через проточный тракт пульповода 12 (как у обоих аналогов) ненадежен, поскольку заполненный конкрециями и илами пульповод может быть остановлен по техническим причинам, а маслостанция 6 в это время должна работать для перемещений тележки 5 и манипуляций рабочего органа 10. При наличии каналов типа 13, выполненных как у прототипа, обеспечивается надежность функционирования заявляемого грунтозаборного устройства.

Грунтозаборное устройство в составе морского комплекса работает следующим образом. Включают водяной двигатель маслостанции 6. На этом двигателе работает напор H=Z1-Z2. Отработавшая в двигателе вода эвакуируется по каналу 13 в подводный сосуд 3. Включают гидродвигатель 16 рабочего органа 10 и с помощью гидроцилиндра вертикального качания 9 и кронштейна 11 внедряют коническую коронку 19 с резцами 20 (которая закреплена на валу 18) в массив ниже плоскости 21 в нужном месте (например, в точке A на фиг.3) на заданную глубину, которая может быть и меньше m и меньше lk. При этом резцы 20 смещают конкреции и нарушают корковые образования. Далее открывают задвижку на пульповоде 12 (расположена в подводном сосуде 3; не показана) - создается транспортный поток воды (тяга), направленный снизу вверх через смеситель 15 с входным сечением S C = π 4 ( D C 2 − D k 2 ) , кольцевой канал 23 сечением S = π 4 ( D к о ж 2 − D Д 2 ) и полость пульповода 12 с его окончанием в подводном сосуде 3, в котором существует воздух с атмосферным давлением pa. Созданной тягой поток захватывает конкреции и твердые частицы донных пород и на принципе «гидроподъема» транспортирует их в указанный сосуд.

Разрушение донных пород происходит под колпаком, которым является кожух 22 со смесителем 15, при этом подсос воды с твердыми примесями происходит по кольцевому зазору между смесителем 15 и коронкой 19, а также через окна 17 в этой коронке, поперечный размер lо которых пропускает конкреции максимальной крупностью δ. Рассеивания взмученной поверхности дна из указанного колпака за пределы смесителя нет - в этом сохраняется положительный экологический эффект прототипа.

После внедрения коронки 19 в массив на заданную глубину осуществляют горизонтальную подачу рабочего органа 10 на угол φ поворотным гидроцилиндром 8 - происходит грунтозабор до точки B из траншеи, имеющей форму поперечного сечения в виде трапеции сечением STP=0,5(Dk+dk)·lk. Не выключая гидродвигатель 16, осуществляют движение самоходной тележки 5 задним ходом на шаг h≤Dk. Затем включают поперечную подачу рабочего органа 10 поворотным гидроцилиндром 8 в режиме реверса - осуществляется грунтозабор от точки C на угол φ, затем шаг назад тележкой 5 (или шаг вперед), и так далее. Непрерывное движение рабочего органа 10 под нагрузкой по описанной траектории обеспечивает исключение непроизводительных операций прототипа, следовательно производительность грунтозаборного устройства возросла.

Из подводного сосуда 3 пульпу перекачивают на плавсредство 1 грязевым насосом по верхнему пульповоду 2. Управление распределителями гидродвигателей и гидроцилиндров, а также освещение кабины 7 и дна фарой выполняется от аккумулятора в кабине. Поддержание атмосферного давления в кабине производится по воздушному каналу 14. Подъем придонного оборудования для технического обслуживания производится с помощью троса 4. При этом горловина кабины 7 втягивается в приемное устройство сосуда 3.

Таким образом, повышается производительность грунтозабора и экологичность грунтозаборного устройства.

Грунтозаборное устройство для подводной добычи железо-марганцевых конкреций максимальной крупностью δ, включающее пульповод с конусообразным смесителем, имеющим входное сечение диаметром Dc в горизонтальной плоскости и гидравлически сообщенным с подводным сосудом, в полости которого существует воздух с атмосферным давлением, рабочий орган с вертикально установленным гидродвигателем, валом, рыхлителями и цилиндрическим кожухом, соединенным с одного торца с пульповодом и с другого - с конусообразным смесителем, а также самоходную тележку, соединенную кронштейном с цилиндрическим кожухом, отличающееся тем, что рыхлители рабочего органа выполнены в виде резцов, которые установлены на дополнительно закрепленном на валу гидродвигателя коническом корпусе длиной lk, максимальным верхним диаметром Dk и минимальным нижним диаметром dk, при этом конический корпус с резцами установлен ниже горизонтального входного сечения смесителя при соблюдении неравенства Dk<Dc, а на боковой поверхности конического корпуса выполнены сквозные отверстия с минимальным поперечным размером l0≥δ, кроме того, кронштейн соединен с самоходной тележкой посредством поворотного гидроцилиндра с вертикальной осью вращения.