Автоматический механизм регулировки зазора с муфтой с шариковыми фиксаторами

Иллюстрации

Показать всеГруппа изобретений относится к области транспортного машиностроения. Автоматический механизм регулировки зазора для тормоза транспортного средства по первому варианту содержит корпус, комплект шестерен, регулировочный механизм и адаптерную часть. Корпус соединен с тормозным приводом. Комплект шестерен размещен в корпусе и включает червяную шестерню и вал червяка. Регулировочный механизм имеет входную и выходную части. Входная часть концентрично расположена вокруг конца вала червяка. Выходная часть неподвижно соединена с валом червяка. Регулировочный механизм дополнительно содержит муфту с шариковыми фиксаторами, расположенную между входной и выходной частями. Муфта с шариковыми фиксаторами функционирует без перемещения между входной и выходной частями в осевом направлении. Адаптерная часть размещена в корпусе и имеет управляющий элемент, соединенный с выходной частью. Автоматический механизм регулировки зазора по второму варианту содержит средство для передачи усилия торможения и средство, установленное в корпусе и имеющее управляющий элемент. Средство для передачи усилия торможения включает механизм регулировки зазора и регулировочный механизм. Тормоз транспортного средства содержит тормозной привод, имеющий толкатель, тормозной кулачковый вал и упомянутый автоматический механизм регулировки зазора. Кулачковый вал имеет первый конец, расположенный у тормоза, и второй конец, удаленный от тормоза. Тормоз приводится в действие посредством вращения кулачкового вала вокруг продольной оси. Автоматический механизм регулировки зазора, установленный между толкателем и кулачковым валом. Транспортное средство содержит одну ось, имеющую упомянутый тормоз. Способ отключения тормоза транспортного средства, имеющего упомянутый автоматический механизм регулировки зазора. Достигается повышение точности регулировки зазора в тормозе транспортного средства. 5 н. и 6 з.п. ф-лы, 5 ил.

Реферат

Уровень техники и сущность изобретения

Настоящее изобретение относится к тормозам, используемым, например, на осях грузовиков или прицепов, и, в частности, к автоматическому механизму регулировки зазора, который устраняет излишнее перемещение в механизме тормозного привода, используемого при торможении.

В течение срока эксплуатации тормозных накладок тормоза, например барабанного тормоза, используемого на осях транспортных средств, в результате износа фрикционных тормозных накладок увеличивается зазор между тормозными накладками и соответствующими фрикционными поверхностями (например, внутренней поверхностью тормозного барабана). Этот увеличивающийся зазор требует постоянного увеличивающегося диапазона перемещения от механизма тормозного привода для перемещения тормозных накладок из исходного положения в то место, где накладки контактируют с фрикционной поверхностью.

Стало общепринятым помещать автоматический механизм регулировки зазора между тормозным приводом и тормозными накладками для исключения излишнего зазора при перемещении накладок в случае износа тормозных накладок. Такие механизмы обычно (i) расположены на участке тормозного кулачкового вала снаружи тормоза (обычно крепятся к кулачковому валу с помощью шлицевого соединения); ii) соединены с толкателем тормозного привода таким образом, что когда толкатель тормозного привода выдвигается или убирается, механизм регулировки зазора вращается вокруг продольной оси тормозного кулачкового вала. Пример такой конструкции тормоза и механизма регулировки зазора показан на фиг.1 патента US 4380276. Таким образом, за счет выдвижения или убирания толкателя тормозного привода механизм регулировки зазора заставляет тормозной кулачковый вал вращаться вокруг продольной оси, что, в свою очередь, приводит к вращению кулачка включения тормоза, прикрепленного к концу тормозного кулачкового вала, расположенного в барабанном тормозе. Вращение кулачка либо приводит к контакту тормозных накладок с внутренней фрикционной поверхностью тормозного барабана, либо позволяет отводить тормозные накладки радиально внутрь в сторону от фрикционной поверхности. Поскольку тормозной кулачковый вал используется для вращения кулачка, который перемещает тормозные накладки наружу, тормозной кулачковый вал также известен как тормозной кулачок.

Автоматический механизм регулировки зазора может быть предназначен для передачи усилия тормозного привода к тормозному кулачковому валу в направлении торможения без относительного перемещения между механизмом и тормозным кулачковым валом. При снятии усилия торможения, если превышено требуемое расстояние между тормозными накладками и фрикционной поверхностью тормозного барабана, механизм регулировки зазора может вращаться относительно тормозного кулачкового вала с угловым перемещением, достаточным для устранения части всего нежелательного зазора, т.е. для ограничения расстояния отведения тормозных накладок от фрикционной поверхности тормозного барабана, так чтобы поддерживать требуемый минимальный зазор между накладками и барабаном.

Описанные выше автоматические механизмы регулировки зазора выполняют регулировку при растормаживании, и механизм регулировки зазора вращается относительно тормозного кулачкового вала при снятии усилия растормаживания. Также существует другая категория автоматических механизмов регулировки зазора, которые вращаются относительно тормозного кулачкового вала во время прикладывания усилия торможения без относительного вращения при снятии усилия торможения; механизмы, относящиеся к этой категории, выполняют регулировку при приложении усилия.

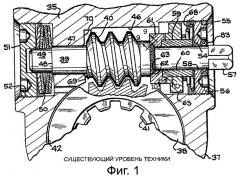

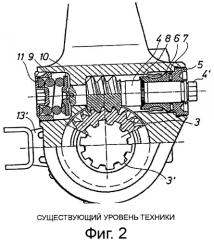

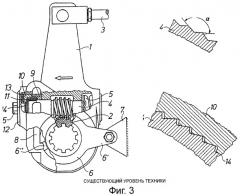

Во многих автоматических механизмах регулировки зазора для осуществления вращательного регулировочного перемещения используется односторонняя муфта с валом червяка, расположенным в механизме и поворачивающим червячную шестерню (также известную, как червяное колесо), соединенную с тормозным кулачковым валом. В одной из конструкций односторонней муфты односторонняя муфта соединена с валом червяка через зубчатую муфту или фрикционную муфту, расположенную соосно с валом червяка. Имеющая большое усилие цилиндрическая пружина или пакет дисковых пружин смещает одностороннюю муфту для удерживания ее в зацеплении, так чтобы крутящий момент, прикладываемый через одностороннюю муфту, мог поворачивать вал червяка. Вал червяка поворачивает червячное колесо, которое соединено с тормозным кулачковым валом, для уменьшения зазора тормозных накладок и, тем самым, компенсации износа накладок. Примеры таких конструкций известны из уровня техники и показаны на фиг.1-3, соответствующих в указанном порядке фиг.4 из патента US 4380276 (зубья 63 зубчатой муфты), фиг.3 из патента US 5327999 (зубчатая муфта 8) и фиг.1 из патента US 5664647 (зубчатая муфта 14).

Другим типом односторонней муфты является храповая конструкция, в которой собачка должна убираться вручную для убирания тормозных накладок. Эта конструкция имеет недостаток, состоящий в том, что если водитель не уберет собачку при ручном использовании тормоза, попытка убрать тормозные накладки может привести к повреждению односторонней муфты.

Независимо от типа автоматического механизма регулировки зазора наружный удлинитель вала червяка обычно выступает наружу корпуса автоматического механизма регулировки зазора для обеспечения ручной регулировки зазора тормозных накладок во время установки механизма регулировки зазора или новых тормозных накладок (фиг.1, удлинитель 57; фиг.2, удлинитель 4'; фиг.3, удлинитель 15). Обычно удлинитель имеет форму квадрата или шестиугольника для облегчения его захвата и поворачивания ключом или другим инструментом. Для перемещения тормозной накладки вперед вал червяка должен поворачиваться в первом направлении (обозначенном как направление по часовой стрелке в целях этого описания). Для убирания тормозной накладки вал червяка поворачивается в противоположном направлении против часовой стрелки.

Когда наружный удлинитель вращается в направлении по часовой стрелке (вперед), зубчатая муфта остается в зацеплении, и вал червяка вращается с небольшим сопротивлением односторонней муфты, позволяющей валу червяка вращаться с небольшим сопротивлением. Когда наружный удлинитель вращается в направлении против часовой стрелки (отведение назад), односторонняя муфта вращается в положении «блокировки» и, соответственно, соединение зубчатой муфты оказывает сильное сопротивление вращению вала червяка. Сильное сопротивление требует прикладывания высоких нагрузок крутящего момента к наружному удлинителю до того места, в котором зубчатая муфта начинает скользить, отсоединяя одностороннюю муфту от вала червяка.

Скольжение зубчатой муфты, как реакция на прикладывание большого крутящего момента к наружному удлинителю, приводит к повреждению одностороннего механизма регулировки зазора, например в случае зубчатых механизмов, установленных на валу червяка, к нежелательному притуплению зубьев в муфте. Поскольку эти зубья муфты изнашиваются, несущая способность автоматического механизма регулировки зазора по крутящему моменту снижается, постепенно уменьшая срок службы автоматического механизма регулировки зазора. Предпринимались усилия по уменьшению этого нежелательного износа зубьев муфты, например, за счет изменения угла зубьев муфты или закругления вершин зубьев, как показано на фиг.4а-4b, соответствующих фиг.3-4 согласно US 5664647. Однако эти незначительные изменения геометрии зубьев не дали полностью успешного результата в отношении износа.

С учетом вышеизложенного задача настоящего изобретения состоит в том, чтобы предложить усовершенствованный автоматический механизм регулировки зазора со средствами обеспечения высокоточной ручной регулировки. Для рассмотрения этих и других задач настоящее изобретение предлагает решение проблем по существующему уровню техники за счет обеспечения регулируемого выхода из зацепления односторонней муфты с целью отведения тормозных колодок при ручном управлении наружной адаптерной частью без повреждения компонентов односторонней муфты.

Согласно предпочтительному варианту выполнения настоящего изобретения односторонняя муфта содержит колесо муфты, концентрично расположенное вокруг конца вала червяка, колесо с шестигранником, концентрично расположенное на валу червяка рядом с колесом муфты и входящее в зацепление с валом червяка без возможности вращения, и исполнительную пружину, предназначенную для приведение колеса муфты в контакт без вращения с колесом с шестигранником при достаточном усилии, чтобы во время торможения колесо муфты и колесо с шестигранником не вращались относительно друг друга. Односторонняя муфта также снабжена механизмом, который облегчает убирание тормозных колодок без повреждения односторонней муфты во время ручного управления наружным удлинителем. Согласно этому варианту выполнения колесо муфты и колесо с шестигранником снабжены конструкцией муфты с шариковыми фиксаторами между их соответствующими контактными поверхностями, расположенными таким образом, что в случае превышения заданного крутящего момента, прикладываемого к наружному удлинителю, элементы муфты с шариковыми фиксаторами преодолевают давление, прикладываемое исполнительной пружиной, перемещая колесо муфты и колесо с шестигранником друг от друга в осевом направлении и позволяя колесу с шестигранником вращаться в направлении отведения тормозных накладок на шариках муфты с шариковыми фиксаторами независимо от невращающегося колеса муфты. Предпочтительно, заданный крутящий момент, который должен быть превышен за счет ручного управления наружным удлинителем, является крутящим моментом, который превышает крутящий момент, нормально наблюдаемый между колесом муфты и колесом с шестигранником во время операций торможения. Это обеспечивает, что муфта с шариковыми фиксаторами не позволяет колесу муфты и колесу с шестигранником перемещаться относительно друг друга во время торможения.

Муфта с шариковыми фиксаторами включает в себя группу шариков, установленных в некотором порядке, например по окружности, расположенной между двумя параллельными элементами. В исходном состоянии шарики находятся в фиксаторах, по меньшей мере, в одном из параллельных элементов. Для смещения параллельных элементов друг к другу прикладывается нормальное усилие (обеспечиваемое, например, пружиной). Если для вращения элементов к одному из параллельных элементов прикладывается крутящий момент, этот крутящий момент передается через шарики к противоположному параллельному элементу. Усилие пружины, перемещающей параллельные поверхности друг к другу, обуславливает, какой по величине крутящий момент может быть приложен до того, как при заданном крутящем моменте тангенциальное усилие на шариках заставляет шарики перемещаться от параллельных элементов и позволяет параллельным элементам начать вращение относительно друг друга. Согласно одному типу муфты с шариковыми фиксаторами шарики находятся в углублениях или отверстиях в одном из параллельных элементов, при этом участок каждого шарика продолжается над поверхностью стороны элемента, так что они могут контактировать с соответствующими фиксаторами в противоположном параллельном элементе, и когда заданный крутящий момент превышается, шарики выходят из фиксаторов на поверхность противоположного элемента и позволяют параллельным элементам перемещаться относительно друг друга, в то время как шарики вращаются на месте в соответствующих углублениях или отверстиях. Как только заданный крутящий момент будет превышен, этот крутящий момент больше не передается от одного параллельного элемента к противолежащему элементу, т.е. муфта отсоединяется.

Настоящее изобретение поясняется чертежами, на которых представлено следующее:

фиг.1-3 - конструкции червячного колеса и односторонней регулировочной муфты механизма регулировки зазора;

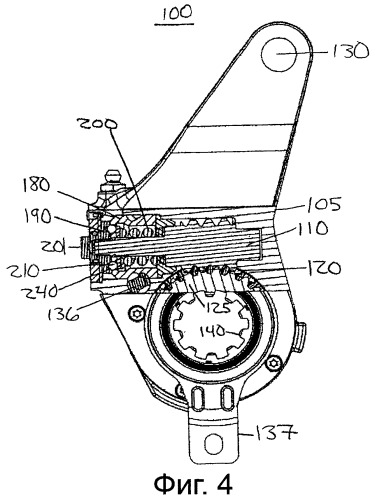

фиг.4 - частичный разрез автоматического механизма регулировки зазора согласно настоящему изобретению;

фиг.5 - компоненты механизма с фрикционной муфтой, показанной на верхней части фигуры, и муфтой с шариковыми фиксаторами по фиг.4, показанной на нижней половине фигуры, в увеличенном масштабе.

На фиг.4 показан частичный разрез автоматического механизма 100 регулировки зазора. Автоматический механизм 100 регулировки зазора имеет корпус 105, который содержит комплект шестерен, содержащий вал 110 червяка, входящий в зацепление с червячной шестерней 120, отверстие 130 для размещения толкателя тормозного привода и соединения автоматического механизма 100 регулировки зазора с толкателем тормозного привода (не показан), и шлицевую муфту 140, образованную либо как одно целое с червячной шестерней 120, либо иным образом соединенную с ней, для размещения конца тормозного кулачкового вала (не показан).

Рядом с червячной шестерней 120 концентрично установлено опорное колесо 125, используемое для выполнения автоматических регулировок зазора фрикционной тормозной накладки. Опорное колесо 125 удерживается на внутренней периферийной поверхности с помощью множества односторонних зубчатых выступов (не показаны) от вращения относительно опорного плеча 137 в одном направлении, когда автоматический механизм 100 регулировки зазора перемещается, и свободно перемещается в другом направлении, когда оно движется по выступам.

Опорное колесо 125 входит в зацепление с регулировочным колесом (не показано), которое с помощью удлинителя 136 вала червяка приводит в движение червячное колесо 180 управления, концентрично расположенное на конце вала 110 червяка. Червячное колесо 180 управления соединено с выходным колесом 190, которое с помощью шпоночного соединения крепится к валу 110 червяка за счет использования многоугольного сечения (специалистам в этой области техники понятно, что применение иных средств, например цилиндрического штифта или другого такого компонента, является достаточным для предотвращения вращения выходного колеса 190 относительно вала 110 червяка). Червячное колесо 180 управления и выходное колесо 190 смещаются друг к другу с помощью исполнительной пружины 200. Между червячным колесом 180 управления и выходным колесом 190 помещены шарики 210 муфты с шариковыми фиксаторами, при этом противоположные поверхности червячного колеса 180 управления и выходного колеса 190 образуют дорожки, по которым прокатываются шарики 210, смещенные из их фиксаторов 240 в противолежащих поверхностях. Наружная адаптерная часть 201, соединенная с выходным колесом 190, предназначена для ручного вращения червячной шестерни, например, при необходимости отведения назад тормозных накладок. В этом варианте выполнения адаптерная часть 201 выполнена в виде круглого диска с шестигранным выступом, предназначенным для поворачивания ключом.

На фиг.5 показан детальный вид в разрезе двух вариантов выполнения муфты, включающий в себя на верхней половине фигуры выше осевой линии А-А вала червяка обычную фрикционную конусную муфту 220 и на половине фигуры ниже осевой линии А-А вала червяка муфту 230 с шариковыми фиксаторами из фиг.4. Согласно обоим вариантам выполнения исполнительная пружина 200 смещает червячное колесо 180 управления по отношению к выходному колесу 190 (здесь червячное колесо 180 управления также имеет концевую часть 181, которая формирует контактную поверхность).

Согласно верхнему варианту 220 выполнения фрикционного конуса не предусмотрено никаких средств для растормаживания фрикционного конуса, когда техник прикладывает крутящий момент к адаптерной части для отведения назад тормозных накладок. Таким образом, для преодоления силы трения, создаваемой исполнительной пружиной 200, для вращения червяной шестерни в направлении растормаживания тормозных колодок техник должен прикладывать большой крутящий момент к адаптерной части (и, таким образом, к выходному колесу 190), что приводит к повреждению противолежащих сопрягающихся поверхностей червячного колеса 180 управления и выходного колеса 190. Повреждение, вызываемое скольжением трущихся поверхностей этих компонентов относительно друг друга, деформирует поверхности, тем самым, снижая несущую способность муфты по крутящему моменту и увеличивая необходимость в проведении ремонта и/или замены. Аналогичное повреждение и снижение несущей способности происходит с альтернативными муфтами, а также, например, в случае применения конических зубчатых муфт, когда их зубья деформируются во время приложения техником крутящего момента, достаточного для преодоления контакта противоположных зубьев муфты.

В отличие от этого, по нижнему варианту 230 выполнения муфты с шариковыми фиксаторами повреждение исключается с помощью множества шариков 210 (на фиг.5 в разрезе показан один шарик), расположенных между противолежащими сторонами червячного колеса 180 управления и выходного колеса 190. Согласно этому варианту выполнения шарик 210 расположен в углублении в концевом участке 181 червячного колеса управления, при этом значительная часть шарика 210 продолжается за поверхность концевого участка 181 (здесь приблизительно на 1 мм) для контакта с фиксатором 240 в поверхности выходного колеса 190. Во время нормального торможения исполнительная пружина 200 смещает два колеса друг к другу с достаточным осевым усилием для обеспечения вращения червячного колеса 180 управления с помощью регулировочного колеса 135 и удлинителя 136 вала червяка; выходное колесо 190 приводится в движение шариками 210, действующими в поперечном направлении на фиксаторы 240. Выбираемое усилие, создаваемое исполнительной пружиной 200, не является высоким и препятствует освобождению выходного колеса 190 с помощью муфты с шариковыми фиксаторами, когда требуется ручное управление для отведения назад тормозных накладок.

Когда техник прикладывает крутящий момент к наружной адаптерной части 210 для отведения назад тормозных накладок, не происходит никакого значительного перемещения до тех пор, пока прикладываемый крутящий момент не превысит заданное значение. Заданное значение крутящего момента, в свою очередь, определяется заданным значением усилия, создаваемого исполнительной пружиной 200. Когда прикладываемый крутящий момент превысит заданное значение, шарики 210 отводятся из фиксаторов 240, при этом шарики 210 перемещаются от фиксаторов 240 в осевом направлении. Для обеспечения осевого перемещения шарики или перемещаются глубже в углубления в концевом участке 181, или осевое перемещение шариков передается червячному колесу управления, преодолевая усилие исполнительной пружины. Когда шарики находятся вне фиксаторов 240, выходное колесо 190 должно свободно приводиться в движение с помощью наружной адаптерной части 201 для вращения относительно червячного колеса 180 управления при значительно более низкой величине крутящего момента и без взаимодействия противолежащих поверхностей и последующего повреждения. Соответственно, поскольку вал 110 червяка неподвижно соединен с выходным колесом 190, техник может вращать наружную адаптерную часть 201 при низком сопротивлении вращению вала 110 червяка, тем самым, отводя назад тормозные накладки без повреждения автоматического механизма регулировки зазора. Таким образом, настоящее изобретение предлагает автоматический механизм регулировки зазора со значительно увеличенным сроком службы и длительной несущей способностью регулировочного механизма по крутящему моменту.

Помимо уменьшения внутренних повреждений автоматического механизма регулировки зазора, снабженного муфтой с шариковыми фиксаторами согласно настоящему изобретению, настоящее изобретение также снижает расходы на начальное изготовление автоматического механизма регулировки зазора и расходы на долгосрочное обслуживание за счет устранения необходимости использования специальных смазок, периодически требующихся для сведения к минимуму трения и выполнения регулировки.

Приведенное выше описание предназначено только для объяснения изобретения, а не для его ограничения. Поскольку специалисты в этой области техники могут выполнять модификации описанных вариантов выполнения, включающие в себя сущность и предмет изобретения, подразумевается, что изобретение включает в себя все, что входит в объем приложенной формулы изобретения и ее эквивалентов.

1. Автоматический механизм регулировки зазора для тормоза транспортного средства, содержащий корпус, выполненный с возможностью соединения с тормозным приводом для приложения усилия торможения к тормозу транспортного средства; комплект шестерен, размещенный в корпусе и включающий червяную шестерню и вал червяка, при этом червячная шестерня предназначена для зацепления с тормозным кулачковым валом тормоза транспортного средства, а вал червяка предназначен для передачи усилия торможения от корпуса к червячной шестерне; регулировочный механизм, имеющий входную часть и выходную часть, причем входная часть концентрично расположена вокруг конца вала червяка, и выходная часть неподвижно соединена с валом червяка, при этом регулировочный механизм дополнительно содержит муфту с шариковыми фиксаторами, расположенную между входной частью и выходной частью, для передачи крутящего момента до заданного значения между входной частью и выходной частью; адаптерную часть, размещенную в корпусе и имеющую доступный снаружи управляющий элемент, соединенный с выходной частью, в котором муфта с шариковыми фиксаторами выполнена с возможностью функционирования без относительного перемещения между входной частью и выходной частью в осевом направлении.

2. Механизм по п.1, в котором при приложении крутящего момента, превышающего заданную величину к адаптерной части, действующей в направлении отключения тормоза, выходная часть отсоединяется от входной части, и адаптерная часть начинает вращение.

3. Механизм по п.2, в котором адаптерная часть выполнена с возможностью вращения в направлении отключения тормоза, при этом адаптерная часть вращает выходную часть и вал червяка в направлении отключения тормоза.

4. Тормоз транспортного средства, содержащий тормозной привод, имеющий толкатель тормозного привода; причем тормоз установлен на оси транспортного средства и содержит тормозной кулачковый вал, при этом тормозной кулачковый вал имеет первый конец, расположенный у тормоза, и второй конец, удаленный от тормоза, при этом тормоз выполнен с возможностью приведения в действие посредством вращения тормозного кулачкового вала вокруг продольной оси; автоматический механизм регулировки зазора, установленный между толкателем тормозного привода и тормозным кулачковым валом для передачи усилия торможения от толкателя для вращения тормозного кулачкового вала, при этом автоматический механизм регулировки зазора содержит корпус, выполненный с возможностью соединения с тормозным приводом для тормоза транспортного средства; комплект шестерен, размещенный в корпусе и включающий червяную шестерню и вал червяка, при этом червячная шестерня предназначена для зацепления с тормозным кулачковым валом тормоза транспортного средства, а вал червяка предназначен для передачи усилия торможения от корпуса к червячной шестерне; регулировочный механизм, имеющий входную часть и выходную часть, причем входная часть концентрично расположена вокруг конца вала червяка, и выходная часть неподвижно соединена с валом червяка, при этом регулировочный механизм дополнительно содержит муфту с шариковыми фиксаторами, расположенную между входной частью и выходной частью, для передачи крутящего момента до заданного значения между входной частью и выходной частью; адаптерную часть, размещенную в корпусе и имеющую доступный снаружи управляющий элемент, соединенный с выходной частью, в котором муфта с шариковыми фиксаторами выполнена с возможностью функционирования без относительного перемещения между входной частью и выходной частью в осевом направлении.

5. Тормоз по п.4, в котором при приложении крутящего момента, превышающего заданную величину, к адаптерной части, действующей в направлении отключения тормоза, выходная часть отсоединяется от входной части, и адаптерная часть начинает вращение.

6. Тормоз по п.5, в котором адаптерная часть выполнена с возможностью вращения в направлении отключения тормоза, при этом адаптерная часть вращает выходную часть и вал червяка в направлении отключения тормоза.

7. Транспортное средство, содержащее, по меньшей мере, одну ось, имеющую тормоз, при этом тормоз содержит тормозной привод, имеющий толкатель тормозного привода; причем тормоз установлен на оси транспортного средства и имеет тормозной кулачковый вал, при этом тормозной кулачковый вал имеет первый конец, расположенный у тормоза, и второй конец, удаленный от тормоза, при этом тормоз выполнен с возможностью приведения в действие посредством вращения тормозного кулачкового вала вокруг продольной оси; автоматический механизм регулировки зазора, установленный между толкателем тормозного привода и тормозным кулачковым валом для передачи усилия торможения от толкателя для вращения тормозного кулачкового вала, при этом автоматический механизм регулировки зазора содержит корпус, выполненный с возможностью соединения с тормозным приводом для тормоза транспортного средства; комплект шестерен, размещенный в корпусе и включающий червяную шестерню и вал червяка, при этом червячная шестерня предназначена для зацепления с тормозным кулачковым валом тормоза транспортного средства, а вал червяка предназначен для передачи усилия торможения от корпуса к червячной шестерне; регулировочный механизм, имеющий входную часть и выходную часть, причем входная часть концентрично расположена вокруг конца вала червяка, и выходная часть неподвижно соединена с валом червяка, при этом регулировочный механизм дополнительно содержит муфту с шариковыми фиксаторами, расположенную между входной частью и выходной частью, для передачи крутящего момента до заданного значения между входной частью и выходной частью; адаптерную часть, размещенную в корпусе и имеющую доступный снаружи управляющий элемент, соединенный с выходной частью, в котором муфта с шариковыми фиксаторами выполнена с возможностью функционирования без относительного перемещения между входной частью и выходной частью в осевом направлении.

8. Транспортное средство по п.7, в котором при приложении крутящего момента, превышающего заданную величину, к адаптерной части, действующей в направлении отключения тормоза, выходная часть отсоединяется от входной части, и адаптерная часть начинает вращение.

9. Транспортное средство по п.8, в котором адаптерная часть выполнена с возможностью вращения в направлении отключения тормоза, при этом адаптерная часть вращает выходную часть и вал червяка в направлении отключения тормоза.

10. Автоматический механизм регулировки зазора для тормоза транспортного средства, содержащий корпус, выполненный с возможностью соединения с тормозным приводом для приложения усилия торможения к тормозу транспортного средства; средство для передачи прикладываемого к корпусу усилия торможения к тормозному кулачковому валу тормоза транспортного средства, при этом средство для передачи усилия торможения включает механизм регулировки зазора, предназначенный для перемещения корпуса относительно тормозного кулачкового вала для уменьшения зазора от тормоза транспортного средства, и регулировочный механизм, который, находясь в зацеплении, обеспечивает возможность перемещения средства для передачи в первом направлении для урегулирования излишнего зазора и предотвращает перемещение во втором направлении, противоположном первому направлению; средство, установленное в корпусе и имеющее доступный снаружи управляющий элемент, предназначенный для приведения в действие механизма муфты с шариковыми фиксаторами для освобождения регулировочного механизма, когда средство для освобождения перемещает средство для передачи усилия торможения в направлении отключения тормоза, и механизм муфты с шариковыми фиксаторами, выполненный с возможностью функционирования без относительного перемещения между входной частью и выходной частью в осевом направлении.

11. Способ отключения тормоза транспортного средства, имеющего автоматический механизм регулировки зазора, при котором устанавливают автоматический механизм регулировки зазора между тормозным приводом для приложения усилия торможения и тормозным кулачковым валом тормоза транспортного средства, при этом автоматический механизм регулировки зазора содержит корпус, выполненный с возможностью соединения с тормозным приводом для приложения усилия торможения; комплект шестерен, расположенный в корпусе и включающий червяную шестерню и вал червяка, при этом червячная шестерня предназначена для зацепления с тормозным кулачковым валом тормоза транспортного средства, а вал червяка предназначен для передачи усилия торможения от корпуса к червячной шестерне; регулировочный механизм, имеющий входную часть и выходную часть, причем входная часть концентрично расположена вокруг конца вала червяка, и выходная часть неподвижно соединена с валом червяка, при этом регулировочный механизм дополнительно содержит муфту с шариковыми фиксаторами, расположенную между входной частью и выходной частью, для передачи крутящего момента до заданного значения между входной частью и выходной частью; адаптерную часть, размещенную в корпусе и имеющую доступный снаружи управляющий элемент, соединенный с выходной частью, управляют адаптерной частью в направлении отключения тормоза; причем когда к адаптерной части, действующей в направлении отключения тормоза, прикладывается крутящий момент, превышающий заданную величину крутящего момента, выходную часть отсоединяют от входной части, и адаптерная часть начинает вращение, при этом адаптерная часть вращает выходную часть и вал червяка в направлении отключения тормоза, а муфта с шариковыми фиксаторами функционирует без относительного перемещения между входной частью и выходной частью в осевом направлении.