Геополимерные композиционные связущие с заданными характеристиками для цемента и бетона

Иллюстрации

Показать всеИзобретение относится к геополимерным композициям. Сухая смесь для геополимерного связующего содержит, по меньшей мере, одну летучую золу, содержащую оксид кальция в количестве меньшем или равном 15 вес.%; по меньшей мере, один ускоритель гелеобразования и, по меньшей мере, один ускоритель твердения, имеющий состав, отличный от состава указанной золы. Указанная сухая смесь, приготовленная путем ее смешения с активатором. Геополимерная композиция бетона или раствора, полученная смешением указанного связующего с заполнителем. Способы приготовления композиции бетона или раствора с использованием указанного связующего. Изобретение развито в зависимых пунктах формулы. Технический результат - снижение микрорастрескивания, сохранение конечной прочности после отверждения при низкой температуре. 7 н. и 43 з.п. ф-лы, 40 пр., 6 табл., 3 ил.

Реферат

Настоящая заявка испрашивает приоритет по предварительной заявке США с регистрационным номером 61/146,494, поданной 22 января 2009 года, которая полностью включена в настоящую заявку в качестве ссылочного материала.

Область техники, к которой относится изобретение

Настоящее изобретение относится к геополимерным композиционным связующим для цемента и бетона и к способам их получения и применения.

Уровень техники

Геополимеры состоят из атомов кремния и алюминия, связанных через атомы кислорода в полимерный каркас. Геополимеры получают путем растворения и реакций поликонденсации между реакционноспособным алюмосиликатным материалом и щелочным раствором силиката, таким как смесь силиката щелочного металла и гидроксида металла. Примерами реакционноспособного алюмосиликатного материала являются летучая зола класса F (FFA) и летучая зола класса C (CFA).

Летучая зола представляет собой порошкообразный побочный продукт сжигания каменного угля. Рабочие печи электростанций, сжигая измельченный уголь, производят большую часть имеющейся в продаже летучей золы. Эта летучая зола содержит в основном стеклообразные сферические частицы, а также гематит и магнетит, несгоревший уголь и некоторые кристаллические фазы, образующиеся во время охлаждения. Структура, состав и свойства частиц летучей золы зависят от состава угля и способа сжигания, в результате которого образуется летучая зола. Стандарт С618 Американского общества по материалам и их испытаниям (ASTM) различает два главных класса летучей золы для использования в бетоне: класс C и класс F. Все стандарты ASTM и их спецификации, указанные в настоящем описании изобретения, полностью включены в качестве ссылочного материала. Летучая зола класса F обычно образуется в результате сжигания антрацита или битуминозного угля, в то время как летучая зола класса C обычно образуется из лигнита и суббитуминозного угля. Стандарт ASTM С618 различает летучую золу класса F и летучую золу класса С прежде всего по их пуццолановым свойствам. Соответственно в стандарте ASTM С618 одним из главных различий в спецификации между летучей золой класса F и летучей золой класса C является нижний предел (SiO2+Al2O3+Fe2O3) в составе. Нижний предел (SiO2+Al2O3+Fe2O3) для летучей золы класса F равен 70%, а для летучей золы класса C 50%. Соответственно летучая зола класса F обычно имеет содержание оксида кальция около 15 вес.% или ниже, в то время как летучая зола класса C обычно имеет более высокое содержание оксида кальция (например, выше 15%, в частности от 20 до 40 вес.%). Высокое содержание оксида кальция позволяет летучей золе класса C обладать цементирующими свойствами, приводящими к образованию при смешении с водой гидратов силиката кальция и алюмината кальция.

В зависимости от химического состава и способа производства стеклообразным гранулированным материалом, который варьируется от крупной подобной попкорну хрупкой структуры большей 4,75 мм в диаметре до плотных размером с песок зерен, является молотый гранулированный доменный шлак (GGBFS). Размалывание уменьшает размер его частиц до крупности цемента, которая позволяет его применение в качестве дополнительного цементирующего материала в бетоне на основе портландцемента. Типичный молотый гранулированный доменный шлак включает (по весу) 27-38% SiO2, 7-12% Al2O3, 34-43% CaO, 7-15% MgO, 0,2-1,6% Fe2O3, 0,15-0,76% MnO и 1,0-1,9%. Поскольку молотый гранулированный доменный шлак почти на 100% является стеклообразным (или аморфным), он, как правило, более реакционноспособен, чем большая часть летучих зол. Молотый гранулированный доменный шлак вносит большую долю усиливающего прочность гидрата силиката кальция, чем портландцемент, результатом чего является более высокая конечная прочность, чем у бетона, полученного с использованием портландцемента.

В отличие от бетона, образуемого из обычного портландцемента, геополимерный бетон может проявлять большую тепло-, огне- и кислотостойкость. Способ получения геополимеров включает в себя растворение/конденсацию/поликонденсацию/реакцию полимеризации, которые начинаются, как только определенные алюмосиликатные материалы войдут в контакт с щелочным раствором.

Одной из проблем является то, что геополимерный бетон на основе низкокальциевой летучей золы класса F твердеет очень медленно и обладает низкой конечной прочностью, в особенности, если отверждается при низких температурах (например, при комнатной температуре). Этот выявленный факт согласуется с данными, приведенными в литературе. С другой стороны, повышение содержания Са может уменьшить время схватывания, что иногда приводит к трещинам в изделиях.

Наряду с этим время схватывания геополимера на основе летучей золы класса F уменьшается с повышением содержания CaO. Например, летучая зола класса F с приблизительно 12 вес.% СаО схватывается за менее чем 40 мин. Результатом этого становится обусловленное усадкой появление микротрещин, что приводит к низкой прочности, когда образцы отверждают при комнатной температуре.

Таким образом, существует потребность в устранении указанных проблем, чтобы иметь геополимер, который мог бы сохранять свою конечную прочность, даже когда он отверждается при низкой температуре, и в то же время обладать достаточно продолжительным временем схватывания, чтобы уменьшить микрорастрескивание.

Раскрытие изобретения

В одном из вариантов осуществления предлагается геополимерное композиционное связующее, включающее (i) по меньшей мере одну летучую зону, содержащую оксид кальция в количестве меньшем или равном 15 вес.%, (ii) по меньшей мере один ускоритель гелеобразования и (iii) по меньшей мере один ускоритель твердения, имеющий состав, отличный от состава по меньшей мере одной летучей золы.

В другом варианте осуществления предлагается геополимерная композиция бетона или бетонного раствора, которая обладает семидневной прочностью на сжатие по меньшей мере примерно 10000 фунт/дюйм2, временем схватывания от 30 мин до 3 ч или больше (при необходимости) и температурой схватывания от 20 до 75°C.

В еще одном варианте осуществления предлагается способ приготовления композиции бетона или бетонного раствора, включающий в себя смешение (i) по меньшей мере одного летучей золы, содержащей 15 вес.% или менее оксида кальция; (ii) по меньшей мере одного ускорителя гелеобразования; (iii) по меньшей мере одного ускорителя твердения; (iv) по меньшей мере одного активатора и (v) по меньшей мере одного заполнителя, в результате чего образуется композиция.

Краткое описание чертежей

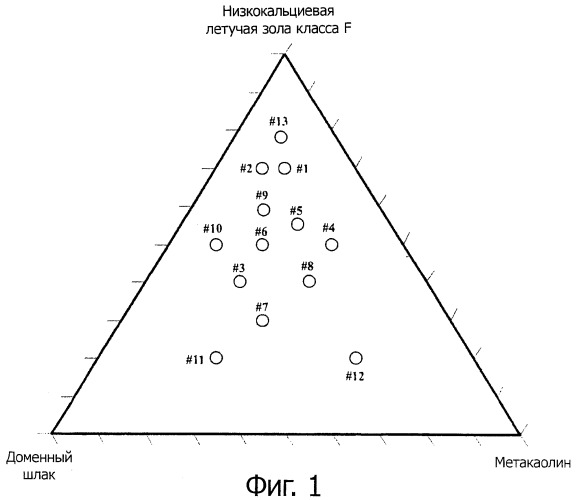

Фиг.1 - тройная диаграмма составов TGC (геополимерных композитов с заданными характеристиками) с низкокальциевой летучей золой класса F первого варианта осуществления (каждое число на графике соответствует одному из номеров образцов, перечисленных в таблице 4).

Фиг.2 - тройная диаграмма составов TGC с низкокальциевой летучей золой класса F другого варианта осуществления (каждое число на графике соответствует одному из номеров образцов, перечисленных в таблице 4 или 5).

Фиг.3 - тройная диаграмма составов TGC с высококальциевой летучей золой класса F еще одного варианта осуществления (каждое число на графике соответствует одному из номеров образцов, перечисленных в таблице 6).

Осуществление изобретения

В одном описанном в заявке варианте осуществления предлагаются связующие на основе геополимерного композита с заданными характеристиками (TGC), которые могут быть использованы в цементе, бетонном растворе и/или бетоне. Сухая смесь TGC-связующего может включать в себя: (i) летучую золу, такую как летучая зола класса F; (ii) по меньшей мере один ускоритель гелеобразования, такой как метакаолин, некоторые дегидратированные глины, дегидратированные цеолиты, нано- и микрокремнезем (включая кремнеземную пыль, коллоидальный кремнезем и т.д.) и глинозем; и (iii) по меньшей мере один ускоритель твердения, такой как молотый гранулированный доменный шлак, высококальциевая летучая зола класса F или летучая зола класса C. В некоторых вариантах осуществления при использовании в качестве компонента летучей золы сухой смеси низкокальциевой летучей золы класса F в качестве ускорителя твердения может использоваться высококальциевая летучая зола класса F. В зависимости от количества используемого ускорителя твердения и от того, какой будет использован ускоритель гелеобразования, при необходимости может быть добавлен модификатор схватывания, такой как борная кислота. Пропорции могут зависеть от температуры отверждения и требуемых свойств изделия. Для образования связующего сухую смесь смешивают со щелочным активирующим раствором.

Во время геополимеризации твердого материала летучей золы в щелочном растворе могут последовательно протекать три кинетических процесса: стадия 1 - растворение, стадия 2 - диффузия через пористый слой и стадия 3 - диффузия через плотный слой. Максимальные концентрации растворенных кремнезема и глинозема в щелочном растворе могут достигаться к концу стадии 2. Массивное осаждение щелочного алюмосиликатного геля может происходить тогда, когда геополимеризация вступает в стадию 3. Авторы настоящего изобретения считают, что массивное гелеобразование может совпадать с повышением скорости упрочнения на стадии 3. В результате этого высокой механической прочности (например, прочности на сжатие) геополимерного изделия можно достигать путем регулирования составов или условий отверждения (или схватывания) с целью более раннего наступления стадий 2 и 3.

Указанное выше можно осуществить путем введения в щелочной раствор дополнительного количества растворенных кремнезема и глинозема и/или путем отверждения при повышенной температуре. Одно из прямых последствий включает в себя сокращение времени затвердевания и повышение конечной прочности геополимерного изделия. Прочность на сжатие геополимерных изделий может зависеть как от реакционной способности, так и от относительной массы образующегося геля. В способах существующего уровня техники для получения дополнительно растворенного кремнезема используют щелочной силикатный раствор. Термин «реакционная способность» определяется в заявке как относительная масса летучей золы, прореагировавшей с щелочным раствором, включая растворенные твердый материал и гель и/или вновь образующиеся кристаллические фазы. Авторы настоящего изобретения обнаружили, что реакционная способность, которая определяет скорость развития прочности и конечную прочность, сильно зависит от температур отверждения в случае использования подходящего отношения твердого материала к раствору. Согласно измерениям изобретателей, для геополимера на основе летучей золы класса F в диапазоне температур от 20 до 75°C энергия активации гидратации может достигать примерно 100 кДж/моль. Для сравнения: энергии активации гидратации портландцементов составляют от 20 до 50 кДж/моль. Отсюда следует, что влияние температуры на затвердевание геополимерных паст намного более выражено.

Растворенный кремнезем и/или глинозем могут поступать из разных источников. Например, в одном из вариантов осуществления в качестве дополнительных источников растворенного кремнезема и/или глинозема для геополимеров на основе низкокальциевой летучей золы класса F может быть использована группа алюмосиликатных материалов. Алюмосиликатный материал может быть кристаллическим или аморфным. Желательно, чтобы добавка растворялась в щелочном растворе с более высокой скоростью, чем твердый материал летучей золы. Упомянутая группа материалов называется в заявке «ускорителем гелеобразования», который более подробно будет описан ниже. Рядом примеров этой группы материалов являются метакаолин, некоторые дегидратированные или частично дегидратированные обогащенные щелочью цеолитные фазы, кремнеземная пыль, вулканический пепел, туф, диатомовая земля, дегидратированные глины, коллоидальные глинозем и кремнезем, микрокремнезем и некоторые молотые типы стеклобоя (из контейнерного и оконного стекла). В одном из вариантов осуществления добавление таких ускорителей гелеобразования не влияет существенным образом на реакционную способность твердой летучей золы и в то же время увеличивает количество щелочного алюмосиликатного геля, образующегося на стадии 3, что приводит к значительному повышению прочности на сжатие.

В отличие от кремнезема и глинозема, которые могут вначале растворяться в щелочном растворе и затем осаждаться в виде геля, оксиды щелочноземельных металлов и оксид железа в стеклообразной фазе летучей золы также могут растворяться, но быстро осаждаются из-за низкой растворимости продуктов реакции. Щелочной алюмосиликатный гель сосуществует с гидратом силиката кальция (CSH), и/или родственными гелями, и/или кристаллическими фазами алюмосиликата кальция в продуктах геополимерного композита с заданными характеристиками, содержащих высококальциевую летучую золу класса F, летучую золу класса С или доменный шлак. Авторы настоящего изобретения обнаружили, что присутствие в большом количестве CSH, и/или родственных гелей, и/или фаз гидрата алюмосиликата кальция (CASH) может способствовать достижению более высокой скорости упрочнения, а также более высокой конечной прочности изделия. Эти материалы называются «ускорителями твердения» и более детально описаны ниже. Наряду с высококальциевой летучей золой класса F, летучей золой класса С и доменным шлаком хорошими ускорителями твердения также считаются другие обогащенные кальцием пуццолановые материалы, такие как силикаты кальция и алюминаты кальция, которые являются главными ингредиентами в портландцементе (например, C2S, C3S, С3А), гидроксид кальция, или гашеная известь, реакционноспособный оксид магния или гидроксид магния, гипс и родственные соединения, или гипс обессеривания дымового газа (гипс FGD), печная пыль и стеклообразный алюмосиликат кальция.

Добавление ускорителя твердения к композиции геополимерного композита с заданными характеристиками может значительно повлиять на характер схватывания и твердения геополимерной пасты. Процесс схватывания может оказаться слишком коротким для нормальной работы с геополимерной пастой (короткий рабочий период). Для достижения нужного рабочего периода без влияния на характеристики конечных изделий в области применения цемента и бетона может оказаться необходим модификатор схватывания. Модификаторы схватывания могут включать в себя (но не ограничиваясь ими) борную кислоту, азотнокислые соли, фосфорную кислоту или родственные соединения или их комбинации.

Летучая зола

Одним из ингредиентов TGC-связующего является летучая зола. Летучей золой может быть любая подходящая летучая зола, которая обеспечивает описываемые в заявке требуемые свойства. В одном из вариантов осуществления летучей золой может быть летучая зола, которая содержит оксид кальция в количестве меньшем или равном примерно 15 вес.%. Одним из примеров такой летучей золы является летучая зола класса F. Классификация летучей золы базируется на ASTM С618, который широко известен в технике. Один из описанных в заявке вариантов осуществления содержит летучую золу класса F в количестве по меньшей мере примерно 15 вес.%, например по меньшей мере примерно 40 вес.%, в частности по меньшей мере примерно 60 вес.% от сухой смеси TGC-связующего, например от 15 до 90 вес.% от сухой смеси, в частности от 50 до 80 вес.%. В одном из вариантов осуществления сухая смесь содержит не более примерно 90 вес.% летучей золы класса F. Выражение «примерно» в отношении вес.% подразумевает в данном случае небольшое отклонение, такое как менее (или более в случае «+») чем или равное ±5 вес.%, например менее (или более) чем или равное ±2 вес.%, в частности менее (или более) чем или равное ±1 вес.%, в частности менее (или более) чем или равное ±0,5 вес.%, в частности менее (или более) чем или равное ±0,1 вес.%. Это определение относится также к описаниям других величин.

Часть летучей золы может быть аморфной алюмосиликатной фазой (например, стеклообразным материалом), которая может проявлять реакционную способность в сильнощелочных растворах. Величина этой части может меняться в зависимости от конкретного применения. Например, она может составлять примерно 50% или более, 60% или более, 70% или более, 80% или более, 90% или более и в общем случае составлять от 50 до 95%. Реакционная способность летучей золы класса F может зависеть от количества содержащейся в ней аморфной фазы и от размера частиц твердого материала летучей золы. Кинетику реакций во время растворения и геополимеризации летучей золы в щелочном растворе можно смоделировать, используя уравнение Яндера, в котором скорость реакции определяется размером частиц и константой скорости. В одном из вариантов осуществления летучая зола должна содержать по меньшей мере 65 вес.% аморфной алюмосиликатной фазы и иметь диаметр частиц 60 дм или меньше, например 50 дм или меньше, в частности 45 дм или меньше, в частности 30 дм или меньше. В одном из вариантов осуществления использование в TGC-связующем летучей золы класса F с потерями при прокаливании (ППП) до 12 вес.% не влияет существенным образом на характеристики соответственно цемента и бетонных изделий.

Большая часть типов летучей золы класса F имеют содержание СаО (и, следовательно, Ca) ниже 8 вес.%, в то время как некоторые типы содержат от 8 до 15 вес.% СаО. Однако свойства связующего на основе летучей золы могут существенно зависеть от содержания оксида СаО в летучей золе. По этой причине летучая зола класса F может дополнительно подразделяться на основе содержания кальция на «низкокальциевую летучую золу класса F» и на «высококальциевую летучую золу класса F». Иными словами, если летучая зола является высококальциевой летучей золой класса F, содержание СаО в летучей золе выше 8 вес.%, но ниже или равно примерно 15 вес.%, например от 10 до 12 вес.%. Альтернативным образом, если летучая зола является низкокальциевой летучей золой класса F, содержание СаО ниже или равно примерно 8 вес.%, в частности от 1 до 8 вес.% СаО, например от 1,5 до 6 вес.% СаО. Например, при использовании в какой-либо бинарной системе (например, в двухкомпонентном связующем) низкого содержания Са в летучей золе, чтобы иметь такую же обрабатываемость, время схватывания, время твердения и температуру геополимерной пасты, а также сопоставимую прочность конечного изделия, может возникнуть необходимость в существенно отличных количествах второго компонента связующего по сравнению с летучей золой с высоким содержанием Са. Тем не менее, такую зависимость от содержания Са можно резко свести к минимуму в описываемой в заявке тройной системе (трехкомпонентные связующие, как в таблице 4 и 6) или четверной системе (четырехкомпонентное связующее, как в таблице 5). Как следует из таблицы 5, влияние концентрации Са в летучей золе почти исчезает. Следовательно, использование низко- или высококальциевой летучей золы класса F минимально влияет на составы и свойства цементов на основе TGC. Это открывает возможность использования менее желательных до настоящего времени составов летучей золы. Хотя летучая зола класса F описывается как предпочтительный компонент летучей золы в сухой смеси, в некоторых вариантах осуществления вместо нее могут использоваться и другие типы золы, такие как вулканический пепел с низким содержанием извести.

Ускоритель гелеобразования

Другим описанным в заявке ингредиентом TGC-связующей смеси является ускоритель гелеобразования, который составляет в сухой смеси связующего менее 80 вес.%, например менее 50 вес.%, в частности менее 25 вес.%. В одном из вариантов осуществления ускоритель гелеобразования составляет в сухой смеси TGC-связующего по меньшей мере 5 вес.%, например от 5 до 80 вес.%, в частности от 10 до 25 вес.% от сухой смеси. Ускорителем гелеобразования может быть любой из следующих: метакаолин, микро- и наноразмерный кремнезем, такой как кремнеземная пыль, и другие природные или синтетические пуццолановые материалы, которые обладают высокой скоростью растворения в щелочном растворе, или их комбинации. Примеры других ускорителей гелеобразования включают диатомовую землю, микрокремнезем, представляющий собой высокореакционноспособный пуццолан, получаемый переработкой кремнистого материала из природного месторождения, коллоидальные глинозем и кремнезем, алюминат натрия, любая форма гидроксида алюминия, некоторые природные пуццолановые материалы, такие как анальцим [NaAlSi2O6·H2O], натролит [Na2Al2Si3O10·2H2O], клиноптилолит [(Na,K,Ca)2-3Al3(Al,Si)2Sil3O36·12H2O], дегидратированные глинистые материалы, вулканический пепел, туф и порошки молотого стеклобоя (например, из контейнерного и оконного стекла, которые обычно представляют собой натрийсиликатные стекла). Эти природные или синтетические пуццолановые материалы могут быть очень реакционноспособны в щелочных растворах и поэтому могут быть желательными ускорителями гелеобразования для TGC-связующих.

Ускоритель гелеобразования может также содержать глинистые минералы, такие как монтмориллонит, имеющий общую формулу Na0.2Ca0.1Al2Si4O10(OH)2·nH2O (n есть целое число). Монтмориллонит, член семейства смектитов, представляет собой глину типа «2:1» с 2 внешними тетраэдрическими листами, фланкирующими внутренний октаэдрический лист. Его частицы имеют пластинчатую форму со средним диаметром приблизительно 1 µм. Он является главной составляющей продукта выветривания вулканического пепла, бентонита и легко доступен. После прокаливания при температурах от примерно 600 до 900°C монтмориллонит проявляет великолепную пуццолановую активность. Типичный дегидратированный монтмориллонит содержит (по весу) 1,75% Na2O, 1,58% СаО, 28,80% Al2O3 и 67,87% SiO2. Может также использоваться и какой-либо другой минерал, такой как прокаленный бентонит.

Сухая смесь TGC-связующего может быть смешана с щелочным раствором, в результате чего образуется паста связующего. Одним из предпочтительных ускорителей гелеобразования является метакаолин. Скорости растворения и полимеризации метакаолина в щелочном растворе могут быть очень высокими (от минут до часов), а вытесненная в процессе геополимеризации вода может способствовать улучшению обрабатываемости TGC-пасты и усиливать процесс гидратации ускорителя твердения.

Авторами настоящего изобретения обнаружено, что метакаолин может увеличивать или уменьшать время схватывания конечной композиции в зависимости от содержания СаО в летучей золе TGC-связующего. Таким образом, метакаолин выгодным образом увеличивает обычно короткое время схватывания TGC-связующих, содержащих высококальциевую летучую золу класса F. В то же время метакаолин также выгодным образом сокращает обычно долгое время схватывания TGC-связующих, содержащих низкокальциевую летучую золу класса F. Обобщая сказанное, благодаря включению метакаолина время схватывания конечного бетона или бетонной композиции может быть установлено равным требуемому времени от 30 мин до 3 ч, например от 1 ч до 3 ч, в частности от 90 до 120 мин.

Ускоритель твердения

Третьим ингредиентом в сухой смеси TGC-связующего может быть ускоритель твердения, который может составлять менее чем примерно 80 вес.%, например менее чем примерно 50 вес.%, в частности менее чем примерно 25 вес.% от сухой смеси TGC-связующего. В одном из вариантов осуществления ускоритель твердения может составлять по меньшей мере примерно 5 вес.% от сухой смеси TGC-связующего, например от 5 до 80 вес.%, в частности от 10 до 25 вес.% от сухой смеси. Ускорителем твердения может быть любой из следующих (или их комбинаций): молотый гранулированный доменный шлак, высококальциевая летучая зола класса F, летучая зола класса С, некоторые соединения щелочноземельных металлов (например, гидроксид кальция, или гашеная известь, гидроксид магния, реакционноспособный оксид магния или хлорид кальция), гидроксид алюминия, гипс или родственные соединения, или FGD-гипс, содержащие гипс отбросные продукты, такие как донная зола, и некоторые обогащенные кальцием пуццолановые или цеолитные материалы. Предпочтительными в качестве ускорителей твердения являются доменный шлак, высококальциевая летучая зола класса F и летучая зола класса С. Эти ускорители твердения могут дать значительную прибавку к прочности изделий и способствовать регулированию скорости реакции. Высококальциевая летучая зола класса F, летучая зола класса С и молотый гранулированный доменный шлак могут быть намного более реакционноспособными, чем низкокальциевая летучая зола класса F - они легче растворяются в щелочных растворах. Более высокая реакционная способность этих соединений обеспечивает и более высокую концентрацию ионов, таких как силикат, алюминат, гидроксид кальция, которые, в свою очередь, реагируют с образованием более плотного каркаса полимерных цепей (щелочного или щелочноземельного алюмосиликата), и/или цементирующего CSH (гидрата силиката кальция), и/или родственных им гель/CASH-фаз (фаз гель/гидрат алюмосиликата кальция), результатом чего является более высокая прочность. Более высокая реакционная способность ускорителей твердения может также способствовать сглаживанию вариаций в реакционной способности низкокальциевой летучей золы класса F. В бетоне и бетонном растворе марок не ниже 80 t следует использовать молотый гранулированный доменный шлак в соответствии с ASTM С 989-82.

Примерами обогащенных кальцием пуццолановых материалов являются фазы силиката кальция и алюмината кальция (например, C2S, C3S, С3А), сульфат кальция, белит, волластонит, некоторые обогащенные кальцием пуццолановые материалы и некоторые обогащенные кальцием цеолитные фазы. В случае использования этих фаз в качестве ускорителя твердения в TGC-бетонном растворе или бетонной системе образуется дополнительный CSH- или CASH-гель вместе с щелочным алюмосиликатным гелем.

Примерами обогащенных кальцием пуццолановых материалов являются печная пыль, донная зола и стеклообразный алюмосиликат кальция (VCAS). VCAS является отбросным продуктом в производстве стекловолокна. На одном из типичных предприятий по производству стекловолокна, как правило, приблизительно 10-20 вес.% переработанного стеклянного материала не превращается в конечную продукцию и выбрасывается как побочный (отбросный) продукт и направляется на мусорную свалку. VCAS является на 100% аморфным и его состав очень постоянен, включая 50-55 вес.% SiO2, 15-20 вес.% Al2O3 и 20-25 вес.% СаО. Молотый VCAS проявляет пуццолановую активность, сопоставимую с активностью кремнеземной пыли и метакаолина при испытании согласно ASTM С618 и С1240. Следовательно, он может быть очень эффективным ускорителем твердения, образуя дополнительные цементирующие соединения, такие как CSH- и CASH-гели.

Пыль цементных печей является побочным продуктом производства портландцемента, т.е. промышленным отходом. Во всем мире ежегодно производится более 30 миллионов тонн пыли цементных печей. Значительные ее количества направляются на мусорную свалку. Типичная пыль цементной печи содержит 38-64 вес.% СаО, 9-16 вес.% SiO2, 2,6-6,0 вес.% Al2O3, 1,0-4,0 вес.% Fe2O3, 0,0-3,2 вес.% MgO, 2,4-13 вес.% K2O, 0,0-2,0 вес.% Na2O, 1,6-18 вес.% SO3, 0,0-5.3 вес.% Cl- и 5,0-25 вес.% потерь веса при прокаливании. Пыль цементной печи представляет собой, как правило, очень тонкий порошок (удельная площадь поверхности 4600-14000 см2/г) и является хорошим ускорителем твердения. При использовании пыли цементных печей в составе TGC содержащиеся в нем повышенные концентрации оксидов щелочных металлов усиливают геополимеризацию. Дополнительное образование CSH-геля, эттрингита (3CaO·Al2O3·3CaSO4·32H2O) и/или сингенита (смешанный сульфат кальция и щелочного металла) может способствовать развитию ранней прочности TGC-бетонного раствора или бетона.

Как уже было отмечено выше, могут использоваться фазы обогащенного кальцием цеолита. Цеолитные материалы, подвергнутые или не подвергнутые дегидратации (частичной или полной), являются очень реакционноспособными в щелочном растворе. В процессе щелочного растворения выделяются кальций, алюминий и кремний. В результате этого образуется дополнительный CSH или родственный ему гель, и/или алюмосиликат щелочного металла, и/или алюмосиликат кальция. Кристаллизация цеолита, как правило, может тормозиться при комнатной температуре (например, ниже 45°C). Имеющие важное значение фазы обогащенного кальцием цеолита включают хабазит [(Ca,Na2,K2,Mg)Al2Si4O12·6H2O], обогащенный кальцием клиноптилолит, гейландит [(Ca,Na)2-3Al3(Al,Si)2Si13O36·12H2O], филлипсит [(Ca,Na2,K2)3Al6Si10O32·12H2O] и стилбит [NaCa2Al5Si13O36·14H2O]. Эти цеолитные фазы широко распространены в природе с мольными отношениями SiO2/Al2O3 от 2 до 7, которые лежат в диапазоне, благоприятном для образования геополимерных композиций. Клиноптилолит является доступным в продаже природным пуццолановым материалом, используемым в производстве экологических фильтров и высококачественного бетона.

В альтернативном случае в качестве ускорителя твердения в составе TGC-связующего может использоваться Са(ОН)2 вместе с кремнеземной пылью или растворенным кремнеземом. В одном из вариантов осуществления, когда в бетонном растворе или в бетоне содержится TGC, наряду с гелем алюмосиликата щелочного металла и/или кальция в бетонном растворе или бетоне может образовываться TGC-гель. Если в качестве ускорителей твердения используются Са(OH)2 и гидроксид алюминия или растворенный алюминат, могут образовываться дополнительный САН-гель или родственные ему фазы. Если в качестве ускорителей твердения используются гипс FGD (гипс обессеривания дымового газа) или донная зола вместе с гидроксидом алюминия или некоторыми реакционноспособными обогащенными алюминием пуццоланами, в качестве первичной фазы может образовываться дополнительный эттрингит. Эти обогащенные кальцием пуццоланы могут способствовать достижению TGC-содержащим бетонным раствором или бетоном высокой ранней прочности, а сосуществующий гель алюмосиликата щелочного металла и/или щелочноземельного металла способствуют улучшению как ранней, так и конечной прочности.

Модификатор схватывания

Четвертым ингредиентом в сухой смеси TGC-связующего может быть модификатор схватывания, который добавляют до примерно 5 вес.%, т.е. от 0 до 5 вес.%, например от 1 до 3 вес.% от сухой смеси для TGC-связующего, с целью регулирования скорости схватывания. В зависимости от применения модификатор схватывания может быть необязательным. Модификаторы схватывания могут включать в себя (но не ограничиваясь ими) замедлители схватывания, такие как борная кислота или бура, и ускорители схватывания, такие как азотнокислые соли, фосфорная кислота, сульфат натрия, фосфат натрия, хлорид кальция, цитрат натрия или родственные соединения или их комбинации. Авторами изобретения обнаружено, что фосфат натрия и цитрат натрия, которые являются замедлителями схватывания в портландцементе, в композициях, содержащих TGC-связующее, могут функционировать как ускорители схватывания.

Четыре описанных здесь ингредиента могут образовывать сухую смесь TGC-связующего, составляя в сумме 100 вес.%.

Активатор

Наряду с сухой смесью для образования TGC-связующего добавляют щелочной активационный раствор («активатор»). Активатором конкретно является раствор гидроксида металла и силиката металла. В одном из вариантов осуществления используемым в процессе гидроксидом металла может быть гидроксид щелочного металла. Металлом в гидроксиде металла предпочтительно может быть щелочной металл, в частности натрий.

Силикатом металла может быть силикат щелочного металла или силикат щелочноземельного металла. Предпочтительны силикаты щелочных металлов, в особенности силикат натрия. Предпочтителен силикат натрия с массовым отношением SiO2/Na2O, равным примерно от 2 до 3,2. Раствор силиката натрия предпочтительно содержит примерно от 38 до 55 вес.% твердых веществ силиката щелочного металла и от примерно от 45 до 62 вес.% воды.

Активационный раствор может быть приготовлен разбавлением коммерчески доступного раствора силиката натрия водой и добавления гидроксида натрия для доведения раствора до целевых концентраций Na2O и SiO2 для требуемой смеси TGC-связующего и заполнителя, используемой для бетонных растворов и бетонов. Альтернативным образом для получения активационного раствора можно также использовать пирогенный кремнезем путем растворения его в растворе гидроксида щелочного металла.

В одном из вариантов осуществления важными компонентами TGC-связующего могут быть сухая смесь с описанными выше ингредиентами и щелочной активационный раствор. В одном из вариантов осуществления сухая смесь TGC-связующего может в основном состоять из по меньшей мере одной летучей золы, по меньшей мере одного ускорителя гелеобразования и по меньшей мере одного ускорителя твердения. В зависимости от конкретного применения могут использоваться два или более ускорителей твердения и/или может быть добавлен модификатор схватывания. Иными словами, TGC-связующее может состоять в основном из сухой смеси и активатора. Компоненты сухого TGC-связующего могут предварительно смешиваться либо вне рабочего участка, либо на рабочем участке и затем смешиваться с активационным раствором. TGC-связующее и активационный раствор могут затем смешиваться с заполнителями на рабочем участке с целью получения бетонного раствора, цемента и/или бетона. В случае использования готовых к применению смесей, сухую смесь TGC-связующего и щелочной активационный раствор приготовляют по отдельности на каком-либо местном предприятии и затем направляют на рабочий участок.

Смесь TGC-бетонного раствора может быть приготовлена смешением компонентов TGC-связующего с мелким заполнителем. Под мелким заполнителем подразумевается заполнитель с размером частиц примерно от 0,1 мм до 10 мм, например от примерно 0,25 мм до примерно 4 мм, при вариации в размере частиц в пределах согласно ASTM C-33. Смеси TGC-бетонного раствора можно готовить с примерно от 30 до 79 вес.% заполнителя в конечной смеси, например, примерно от 40 до 60 вес.% мелкого заполнителя.

Смесь TGC-бетонного раствора может быть приготовлена с содержанием в смеси примерно от 10 до 75 вес.%, например от 30 до 55 вес.%, крупного заполнителя и с примерно от 10 до 80 вес.%, например примерно от 20 до 65 вес.%, мелкого заполнителя. Компоненты заполнителя могут вначале добавляться к TGC-бетонному раствору или бетонной смеси и могут использоваться в условиях той влажности, с которой они были доставлены. В нормальных условиях крупный заполнитель может содержать влагу в пределах примерно от 0,5 до 2,5%, а мелкий заполнитель - в пределах примерно от 2 до 7%. При составлении смесей следует учитывать присутствующую в заполнителях воду.

Ограничительные параметры

Ограничительные параметры и соответствующие им диапазоны могут использоваться для определения некоторых не ограничивающих изобретения составов TGC-связующих, предназначенных для использования в бетонных растворах и в бетонах. Ограничительные параметры устанавливаются для специфических ингредиентов, используемых в TGC-связующих.

Ограничительные параметры для метакаолина в качестве ускорителя гелеобразования включают ряд мольных отношений SiO2/Al2O3, M2O/Al2O3 и H2O/M2O, где M обозначает щелочные металлы (Na, К, Li) или щелочноземельные металлы. Мольное отношение SiO2/Al2O3 в метакаолине равно примерно 2. Гидроксид щелочного металла и силикат щелочного металла добавляют к раствору, чтобы получить требуемые значения мольных отношений, характерных для активационного раствора. Для метакаолина, содержащего TGC-связующее, пределы мольных отношений SiO2/Al2O3 составляют примерно от 2,5 до 6,9, например от 3,9 до 4,0; пределы для M2O/Al2O3 примерно от 0,7 до 1,5, например от 0,9 до 1,25; и пределы для H2O/M2O примерно от 5 до 18, например примерно от 8 до 13.

Ограничительные параметры для летучей золы кл