Перестраиваемый интерферометр фабри-перо

Иллюстрации

Показать всеИзобретение может быть использовано для быстрой перестройки или сканирования спектра пропускания или отражения излучения в сенсорных и спектральных системах. Интерферометр содержит корпус, выполненный в виде двух установленных перпендикулярно к оптической оси фланцев с осевыми сквозными отверстиями, и двухзеркальный резонатор, расположенный в отверстиях фланцев, каждое зеркало которого закреплено на соответствующем фланце с помощью пьезоэлектрического элемента. Фланцы соединены между собой узлом крепления. Выводы пьезоэлектрических элементов связаны со входом контрольного блока и выходом генератора, выход контрольного блока связан с управляющим входом генератора. Крепления зеркал к торцам пьезоэлектрических элементов выполнены с возможностью размещения между периферийными участками зеркал, не участвующих в многократном отражении света, плоскопараллельной пластины, толщина которой лежит в пределах изменения зазора между зеркалами, обеспечиваемого рабочим ходом пьезоэлектрических элементов. Технический результат - упрощение изготовления и юстировки интерферометра, обеспечение стабильности и функциональной гибкости работы в автоматизированных системах. 7 з.п. ф-лы, 3 ил.

Реферат

Устройство относится к области оптических спектральных приборов, в частности к интерференционным приборам с использованием эффекта многократного отражения на основе эталонов Фабри-Перо, предназначенным для быстрой перестройки или сканирования спектра пропускания или отражения излучения, и может быть использовано в сенсорных и спектральных системах.

Цель изобретения - упрощение изготовления и юстировки интерферометров, обеспечение стабильности, повышение скорости и амплитуды сканирования зазора между зеркалами интерферометра.

Известный перестраиваемый интерферометр Фабри-Перо [Патент RU №2091732] содержит корпус, ручной привод продольного перемещения, пьезопривод, содержащий корпус и 3 пьезотолкателя, круглые клиновидные зеркальные пластины, укрепленные на клиновидные пластины с вершинами клиньев, ориентированных в противоположные стороны, имеющие отверстия в центре, равные световому диаметру, и наружные поверхности, параллельные рабочим поверхностями пластин интерферометра. Одна из клиновидных пластин подвижна относительно корпуса интерферометра и выполнена в виде прямоугольной призмы, грани которой изготовлены со степенью плоскостности не хуже, чем рабочие поверхности зеркальных пластин, установлена в корпусе интерферометра на опоры скольжения, напротив которых установлены пружинные устройства поджима призмы к опорам скольжения, и соединена с ручным приводом продольного перемещения. Вторая из клиновидных пластин подвижна относительно корпуса пьезопривода и установлена на 3 пьезотолкателя; каждый пьезотолкатель выполнен в виде соосных трубчатых пьезоэлементов, вложенных один в другой так, что один торец наружного пьезоэлемента прикреплен к корпусу пьезопривода, противоположный торец жестко соединен с торцом внутреннего пьезоэлемента, свободный торец которого является опорой клиновидной пластины; ручной привод выполнен в виде углового поворотного рычага, на одном конце которого установлен микрометрический винт, опирающийся на корпус интерферометра, на противоположном конце - качающаяся вилка, опирающаяся своими концами на торец призмы; к наружной поверхности призмы прикреплены возвратные пружинные элементы.

Недостаток известного устройства состоит в сложности изготовления и в наличии ручного привода продольного перемещения зеркал интерферометра, что сужает возможность его использования в автоматизированных оптических приборах.

Известен также перестраиваемый интерферометр Фабри-Перо [Авторское свидетельство СССР N 635449, кл. G01 J 3/26, 1976 г.], содержащий две пластины с пьезоэлементами для юстировки и настройки, прикрепленными своими концами непосредственно к боковым поверхностям пластин.

Недостатком известного интерферометра является сложность изготовления устройства, необходимость предварительного напыления разделительных опор на рабочие поверхности рабочих пластин, а также необходимость использования специальных сборочных станков, позволяющих производить контроль за параллельностью пластин и поддерживать ее во все время склеивания. Кроме того, недостатком является необходимость применения достаточно больших управляющих напряжений до 1.5 кВ для обеспечения сканирования даже узкой области спектра шириной 5 нм.

Наиболее близким по технической сущности является перестраиваемый интерферометр Фабри-Перо [Авторское свидетельство СССР N 1635014, кл. G01 J 3/26,1988 г.], выбранный в качестве прототипа, содержащий корпус, выполненный в виде двух установленных перпендикулярно к оптической оси фланцев цилиндрической формы с осевыми отверстиями, соединенных между собой узлами крепления, двухзеркальный резонатор, расположенный в отверстиях фланцев, причем каждое зеркало резонатора закреплено в каждой точке с помощью двух пьезоэлементов, расположенных на одном радиальном направлении так, что один из них закреплен на нерабочей поверхности зеркала по его периметру, второй - на торцовой поверхности фланца. Между собой каждая пара пьезоэлементов жестко скреплена посредством скоб, смещенных на строго регламентированное рассеяние. Узлы крепления фланцев выполнены в виде дифференциальных винтов винтовой пары из одного материала.

Недостатком известного интерферометра является сложность изготовления специального крепления зеркал парами пьезоэлементов, соединенных скобами и смещенными на строго регламентированное расстояние, а также сложность юстировки зеркал, закрепленных указанными парами пьезоэлементов со скобами.

Таким образом, требуемый технический результат состоит в обеспечении простоты изготовления и юстировки интерферометра, снижении стоимости, обеспечении стабильности и функциональной гибкости работы в автоматизированных системах.

Для преодоления указанных недостатков и реализации требуемого технического результата предложен перестраиваемый интерферометр Фабри-Перо, содержащий корпус, выполненный в виде двух установленных перпендикулярно к оптической оси фланцев с осевыми сквозными отверстиями, причем фланцы соединены между собой узлом крепления, а также содержащий двухзеркальный резонатор, расположенный в отверстиях фланцев, каждое зеркало которого закреплено на соответствующем фланце с помощью пьезоэлектрического элемента, что совпадает с существенными признаками предлагаемого устройства.

Кроме того, выводы пьезоэлектрических элементов связаны со входом контрольного блока и выходом генератора, причем выход контрольного блока связан с управляющим входом генератора, а крепления зеркал к торцам пьезоэлектрических элементов выполнены с возможностью размещения между периферийными участками зеркал, не участвующих в многократном отражении света, плоскопараллельной пластины, толщина которой лежит в пределах изменения зазора между зеркалами, обеспечиваемого рабочим ходом пьезоэлектрических элементов.

Кроме того, контрольный блок выполнен с возможностью формирования выходных сигналов при контакте упомянутой плоскопараллельной пластины с периферийными участками зеркал.

Кроме того, упомянутый пьезоэлектрический элемент выполнен в виде соединенных между собой пьезоэлектрического актюатора, обеспечивающего перемещение зеркала, и датчика давления, регистрирующего величину давления упомянутой плоскопараллельной пластины на периферийные участки зеркала, причем выход датчика давления связан со входом контрольного блока, и вход пьезоэлектрического актюатора связан с выходом генератора, выход контрольного блока связан с управляющим входом генератора.

Кроме того, упомянутая плоскопараллельная пластина закреплена на корпусе на поворотном устройстве, управляющий вход которого соединен со вторым выходом контрольного блока, причем поворотное устройство выполнено с возможностью размещения и удаления упомянутой плоскопараллельной пластины из зазора между периферийными участками зеркал.

Кроме того, упомянутый пьезоэлектрический элемент выполнен в виде многослойного актюатора, обеспечивающего повышенное отношение величины перемещения зеркала к величине электрического напряжения с выхода генератора.

Кроме того, упомянутый узел крепления фланцев снабжен, по крайней мере, одним блоком регулировки взаимной пространственной ориентации упомянутых фланцев, причем упомянутый блок регулировки выполнен на основе комплекта распорных и сжимающих винтов.

Кроме того, торцы пьезоэлектрических элементов закреплены на фланцах в пазах, имеющих пространственные ориентации, неколлинеарные как между собой, так и с оптической осью резонатора, причем крепление вторых торцов пьезоэлектрических элементов в пазах выполнено с возможностью юстировки зеркал резонатора при сжатии периферийных участков зеркал с плоскопараллельной пластиной.

Кроме того, крепление торцов пьезоэлектрических элементов в упомянутых пазах осуществлено через промежуточные слои безусадочного клея.

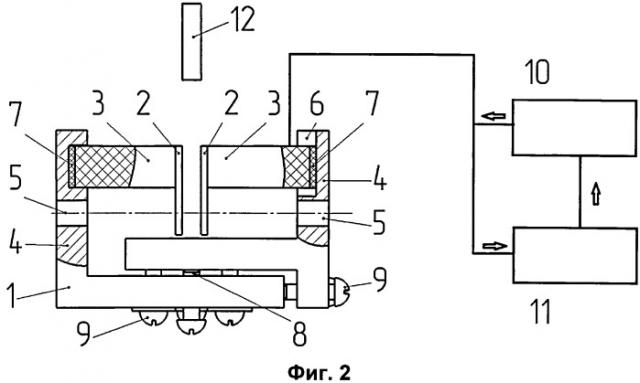

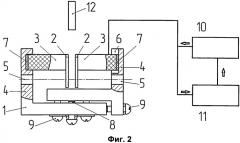

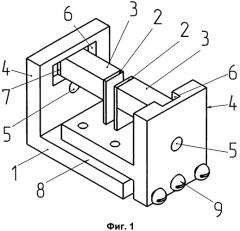

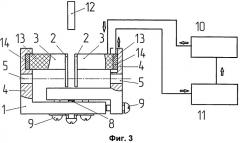

Работа предлагаемого устройства иллюстрируется чертежами фиг.1-3. Список фигур чертежей.

Фиг.1. Перестраиваемый интерферометр Фабри-Перо (вид оптомеханических компонентов в изометрии).

Фиг.2. Перестраиваемый интерферометр Фабри-Перо (вид сбоку с местными разрезами по вертикальной плоскости, проходящей через оптическую ось устройства) и блок-схема подключения.

Фиг.3. Перестраиваемый интерферометр Фабри-Перо (вариант) и блок-схема подключения.

На фиг.1-3 показана конструкция предложенного устройства, где: 1 - корпус; 2 - двухзеркальный резонатор; 3 - пьезоэлектрические элементы; 4 - фланцы; 5 - отверстия на фланцах вдоль оптической оси резонатора; 6 - пазы; 7 - промежуточный слой; 8 - узел крепления фланцев; 9 - блок регулировки; 10 - генератор; 11 - контрольный блок; 12 - плоскопараллельная пластина; 13 - пьезоэлектрический актюатор; 14 - датчик давления.

Перестраиваемый интерферометр Фабри-Перо содержит корпус 1, двухзеркальный резонатор 2 и пьезоэлектрические элементы 3. Корпус 1 выполнен в виде двух установленных перпендикулярно к оптической оси фланцев 4 с осевыми сквозными отверстиями 5. Рабочие участки зеркал 2, которые участвуют в многократном отражении света, проходящего через осевые отверстия 5, образуют резонатор с зазором, равным расстоянию между отражающими поверхностями зеркал 2. Периферийные участки зеркал 2, не участвующие в многократном отражении света, жестко закреплены к первым торцам пьезоэлектрических элементов 3. Вторые торцы пьезоэлектрических элементов 3 закреплены на фланцах 4. При подаче с выхода генератора 10 электрических сигналов с напряжением, изменяющимся во времени, например, по периодическому синусоидальному закону, длина пьезоэлектрических элементов вдоль оси также изменяется, и, соответственно, изменяется величина зазора между зеркалами, что обеспечивает сканирование по времени спектральных характеристик интерферометра Фобри-Перо. Кроме того, при подаче с выхода генератора 10 на пьезоэлементы 3 постоянной составляющей напряжения среднее значение величины зазора между зеркалами (или база интерферометра) также изменяется. При изготовлении или начальной юстировке устройства величина зазора (базы) резонатора выставляется или положением узла крепления 8, или толщиной промежуточных слоев при креплении пьезоэлементов 3 к фланцам 4. Кроме того, при необходимости тонкая подстройка юстировки зеркал интерферометра может осуществляться блоками регулировки 9, которые, например, выполнены на основе комплекта распорных и сжимающих винтов, как показано на фиг.1 и фиг.2.

Для поддержания стабильной работы устройства путем контроля и корректировки постоянства среднего значения зазора между зеркалами при длительной работе устройства, например для компенсации температурных изменений размеров элементов конструкции, в предлагаемом устройстве использовано свойство пьезоэлектрических элементов генерировать электрическое напряжение на электродах при механической нагрузке, прикладываемой к пьезоэлектрическому элементу. Для этого в зазоре между периферийными участками зеркал, прикрепленных к торцам пьезоэлементов и не участвующих в многократном отражении света, размещается плоскопараллельная пластина 12, толщина которой лежит в пределах изменения зазора между зеркалами, обеспечиваемого рабочим ходом пьезоэлектрических элементов. Электрическое напряжение, генерируемое на электродах пьезоэлементов 3, прижатых через периферийные участки зеркал к плоскопараллельной пластине, подается на вход контрольного блока 11. Контрольный блок сравнивает такое электрическое напряжение с контрольной величиной, полученной при изготовлении и начальной юстировке устройства и, в случае рассогласования этих величин, выдает сигнал на управляющий вход генератора 10. Генератор формирует корректирующую постоянную составляющую напряжения, обеспечивающую необходимую корректировку среднего значения расстояния между зеркалами.

В первом варианте устройства плоскопараллельная пластина выполнена из эластичного материала (типа плоской пружины) и постоянно находится между периферийными участками зеркал, сжимаясь и разжимаясь при сканировании зазора, обусловленного изменениями продольных размеров пьезоэлементов под действием сигналов с генератора 10. В то же время при отсутствии сигналов с генератора 10 такая плоскопараллельная пластина производит механическую нагрузку на пьезоэлементы, и генерируемое пьезоэлементами электрическое напряжение, поступая на контрольный блок 11, используется для сравнения с контрольным значением и формирования управляющих сигналов на генератор 11. Генератор обеспечивает корректировку постоянной составляющей напряжения для соответствующей корректировки среднего значения расстояния между зеркалами.

В другом варианте устройства упомянутая плоскопараллельная пластина выполнена из жесткого материала, а контрольный блок выполнен с возможностью формирования выходных сигналов при контакте плоскопараллельной пластины с периферийными участками зеркал за счет подачи напряжений с генератора 10. Формирование выходных сигналов осуществляется при появлении механической нагрузки на пьезоэлементы и генерации соответствующих электрических напряжений пьезоэлементами, регистрируемых контрольным блоком 11. Величины напряжений сравниваются с контрольными значениями, полученными при изготовлении и начальной юстировке устройства, и используются для выработки сигналов на управляющий вход генератора 10, который выдает скорректированную постоянную составляющую напряжения, обеспечивающую соответствующую коррекцию среднего значения расстояния между зеркалами. Начальный зазор между зеркалами, установленный при изготовлении устройства, может быть меньше толщины плоскопараллельной пластины. Процедура получения контрольных значений напряжения с пьезоэлементов сводится к следующему. Сначала на пьезоэлементы подаются электрические напряжения с генератора, увеличивающие зазор (раздвигающие зеркала), затем между периферийными участками зеркал размещается плоскопараллельная пластина, после этого генератор отключается. Пьезоэлементы, расширяясь вдоль оптической оси, сжимают через периферийные участки зеркал пластины. При этом механическое давление на пьезоэлементы проводит к генерации контрольного электрического напряжения, которое подается на вход контрольного блока 11. При эксплуатации устройства подобная процедура повторяется, и путем сравнения результатов формируется постоянная составляющая напряжения генератора, компенсирующая возможный уход средней величины зазора интерферометра.

Для изготовления плоскопараллельной пластины может быть использован термостабильный материал, например инвар.

Кроме того, формирование контрольным блоком выходных сигналов при контакте плоскопараллельной пластины с периферийными участками зеркал может производиться и иными известными способами, например за счет фиксации падения сопротивления (замыкания электрической цепи) при контакте плоскопараллельной пластины из проводящего материала и зеркал резонатора с проводящими покрытиями.

В варианте устройства, показанном на фиг.3, пьезоэлектрический элемент выполнен в виде соединенных между собой пьезоэлектрического актюатора 13, обеспечивающего перемещение зеркала, и датчика давления 14, регистрирующего величину давления упомянутой плоскопараллельной пластины на периферийные участки зеркала, причем выход датчика давления связан с входом контрольного блока и вход пьезоэлектрического актюатора связан с выходом генератора, выход контрольного блока связан с управляющим входом генератора. В качестве датчика давления может быть использован второй пьезоэлемент. Этот вариант устройства обеспечивает гальваническую развязку сигналов с двух составных частей из пьезоэлементов, выполняющих разные функции.

В следующем варианте устройства плоскопараллельная пластина закреплена на корпусе на поворотном устройстве. В случае необходимости проверки или корректировки величины среднего значения расстояния между зеркалами поворотное устройство, управляющий вход которого соединен со вторым выходом контрольного блока, обеспечивает размещение плоскопараллельной пластины в зазоре между периферийными участками зеркал. После корректировки зазора между зеркалами согласно указанной выше процедуре поворотное устройство, управляемое контрольным блоком, обеспечивает удаление плоскопараллельной пластины из зазора между периферийными участками.

Использование пьезоэлектрических элементов 3, выполненных, например, в виде многослойных актюаторов, обеспечивает значительную амплитуду сканирования расстояния между зеркалами резонатора при минимальных амплитудах электрических напряжений с выхода генератора 10. Так, например, применение в качестве пьезоэлектрических элементов 3 двух многослойных актюаторов (АПМ-2-7) из пьезокерамического материала ЦТС-46 с длиной 19 мм обеспечивает амплитуду сканирования зазора (базы) резонатора на 28 микрон при сравнительно небольших напряжениях 100 В. Выполнение зеркал на тонких стеклянных пластинах обеспечивает частоту сканирования зазора резонатора вплоть до резонансных частот актюаторов типа АПМ-2-7 при креплении к жесткому основанию более 10 кГц. Такие многослойные актюаторы обеспечивают повышенное (или максимальное отношение при минимальных габаритах) отношение величины перемещения зеркала к величине электрического напряжения с выхода генератора.

Узел крепления 8 фланцев 4 снабжен, по крайней мере, одним блоком регулировки 9 взаимной пространственной ориентации упомянутых фланцев 4 и выполнен на основе комплекта распорных и сжимающих винтов. Блок регулировки 9 позволяет осуществить при необходимости тонкую юстировку резонатора 2.

При использовании плоскопараллельной пластины она может быть использована также для предъюстировки зеркал для обеспечения простоты и высокой производительности изготовления устройства. Для этого зеркала жестко закрепляются на первых торцах пьезоэлектрических элементов 3. Затем периферийные участки зеркал прижимаются к плоскостям плоскопараллельной пластины 12, а крепление вторых торцов пьезоэлектрических элементов осуществляется на фланцах 4 в пазах 6, имеющих пространственные ориентации, неколлинеарные как между собой, так и с оптической осью резонатора. Как показано на фиг.1 и фиг.2, такие пазы, например, могут иметь взаимно перпендикулярные ориентации между собой и с оптической осью резонатора, что обеспечивает возможность смещения вторых торцов пьезоэлектрических элементов в пазах при предъюстировке зеркал путем прижима их периферийных участков к плоскопараллельной пластине. Крепление вторых торцов пьезоэлектрических элементов в пазах 6 может быть осуществлено через промежуточные слои, в качестве которых могут быть использованы слои безусадочного клея. На стадии изготовления интерферометра такой жидкий клей допускает сдвиг вторых торцов пьезоэлектрических элементов 3 в пазах 6 в направлениях, достаточных для предъюстировки зеркал, прижатых периферийными участками к плоскопараллельной пластине. Использование твердеющих безусадочных клеевых составов обеспечивает отсутствие изменений объемов и формы промежуточных слоев для фиксации юстировки в отличие, например, от высыхающих составов, изменяющих свой объем при улетучивании растворителя. После изготовления устройства с генератора 10 подаются электрические напряжения, сокращающие размеры пьезоэлектрических элементов вдоль оси (увеличивающие величину зазора), что позволяет удалять плоскопараллельную пластину, не нарушая предъюстировку резонатора. Проведенные эксперименты подтвердили эффективность такой предъюстировки устройства. Тонкая подстройка положения зеркал может осуществляться упомянутым блоком регулировки 9, выполненным на основе комплекта распорных и сжимающих винтов.

Проведенные эксперименты подтвердили работоспособность указанного устройства - перестраиваемого интерферометра Фабри-Перо и достижение технических результатов.

1. Перестраиваемый интерферометр Фабри-Перо, содержащий корпус, выполненный в виде двух установленных перпендикулярно к оптической оси фланцев с осевыми сквозными отверстиями, причем фланцы соединены между собой узлом крепления, а также содержащий двухзеркальный резонатор, расположенный в отверстиях фланцев, каждое зеркало которого закреплено на соответствующем фланце с помощью пьезоэлектрического элемента, отличающийся тем, что выводы пьезоэлектрических элементов связаны со входом контрольного блока и выходом генератора, причем выход контрольного блока связан с управляющим входом генератора, а крепления зеркал к торцам пьезоэлектрических элементов выполнены с возможностью размещения между периферийными участками зеркал, не участвующих в многократном отражении света, плоскопараллельной пластины, толщина которой лежит в пределах изменения зазора между зеркалами, обеспечиваемого рабочим ходом пьезоэлектрических элементов.

2. Интерферометр по п.1, отличающийся тем, что контрольный блок выполнен с возможностью формирования выходных сигналов при контакте упомянутой плоскопараллельной пластины с периферийными участками зеркал.

3. Интерферометр по п.1, отличающийся тем, что упомянутый пьезоэлектрический элемент выполнен в виде соединенных между собой пьезоэлектрического актюатора, обеспечивающего перемещение зеркала, и датчика давления, регистрирующего величину давления упомянутой плоскопараллельной пластины на периферийные участки зеркала, причем выход датчика давления связан со входом контрольного блока, и вход пьезоэлектрического актюатора связан с выходом генератора, выход контрольного блока связан с управляющим входом генератора.

4. Интерферометр по п.1, отличающийся тем, что упомянутая плоскопараллельная пластина закреплена на корпусе на поворотном устройстве, управляющий вход которого соединен со вторым выходом контрольного блока, причем поворотное устройство выполнено с возможностью размещения и удаления упомянутой плоскопараллельной пластины из зазора между периферийными участками зеркал.

5. Интерферометр по п.1 отличающийся тем, что упомянутый пьезоэлектрический элемент выполнен в виде многослойного актюатора, обеспечивающего повышенное отношение величины перемещения зеркала к величине электрического напряжения с выхода генератора.

6. Интерферометр по п.1, отличающийся тем, что упомянутый узел крепления фланцев снабжен, по крайней мере, одним блоком регулировки взаимной пространственной ориентации упомянутых фланцев, причем упомянутый блок регулировки выполнен на основе комплекта распорных и сжимающих винтов.

7. Интерферометр по п.1, отличающийся тем, что торцы пьезоэлектрических элементов закреплены на фланцах в пазах, имеющих пространственные ориентации, неколлинеарные как между собой, так и с оптической осью резонатора, причем крепление вторых торцов пьезоэлектрических элементов в пазах выполнено с возможностью юстировки зеркал резонатора при сжатии периферийных участков зеркал с упомянутой плоскопараллельной пластиной.

8. Интерферометр по п.7, отличающийся тем, что крепление торцов пьезоэлектрических элементов в упомянутых пазах осуществлено через промежуточные слои безусадочного клея.