Терморегулятор давления

Иллюстрации

Показать всеИзобретение относится к области приборостроения и может быть использовано в системах управления различными процессами. Заявлены варианты выполнения терморегулятора давления. Терморегулятор давления содержит корпус регулятора, имеющий вход для рабочей текучей среды, соединенный первым проточным каналом с выходом для рабочей текучей среды, а также вход для теплопередающей среды, соединенный вторым проточным каналом с выходом для теплопередающей среды. Вход для теплопередающей среды выполнен как одно целое с корпусом регулятора. Корпус нагревательной камеры связан разъемным соединением с корпусом регулятора, образуя камеру между входом и выходом теплопередающей среды. По меньшей мере, часть первого проточного канала располагается внутри камеры, а в камеру через вход теплопередающей среды поступает теплопередающая среда для нагревания рабочей текучей среды по мере прохождения рабочей текучей среды через камеру по первому проточному каналу, отделяющему рабочую текучую среду от теплопередающей среды. Технический результат - повышение функциональных возможностей устройства. 2 н. и 15 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение в целом касается регуляторов давления, а в частности - терморегуляторов давления.

Уровень техники

Во многих системах управления процессами применяются регуляторы давления для регулирования давления рабочей текучей среды данного процесса. Обычно понижающие регуляторы давления работают таким образом, что поступающая на их входы текучая среда под высоким давлением будет иметь на выходе относительно более низкое регулируемое давление. Таким образом, несмотря на падение давления на нем понижающий регулятор давления может обеспечить относительно постоянное выходное давление текучей среды для широкого диапазона выходных нагрузок (т.е. требований к характеристикам потока, емкости и т.п.).

В типичном случае терморегулятор давления снижает давление рабочей текучей среды процесса от входного давления до выходного давления, одновременно управляя температурой этой текучей среды (например, поддерживая температуру рабочей текучей среды процесса на заданном уровне). Управление температурой рабочей текучей среды процесса предотвращает конденсацию и/или способствует испарению рабочей текучей среды в регуляторе давления по мере снижения давления этой текучей среды между входом и выходом регулятора.

В целом, терморегуляторы давления обеспечивают управление давлением пара и часто применяются в системах взятия проб, где для работы анализирующего оборудования текучая среда должна находиться в газообразном или парообразном состоянии при относительно низком давлении. Например, в нефтехимической промышленности для контроля качества часто анализируют (например, путем хроматографического анализа) пробы рабочей текучей среды, содержащей жидкие углеводороды. Часто требуется, чтобы такие пробы рабочей текучей среды находились в газообразном состоянии или в паровой фазе. Таким образом, терморегулятор давления можно применять для предварительного нагревания жидкостей, для предотвращения конденсации газов или для испарения жидкостей перед проведением анализа. Например, терморегулятор давления можно использовать для предварительного нагревания жидкостей, для предотвращения конденсации газов или для испарения жидкостей перед проведением анализа (например, хроматографического анализа).

В обычном случае для управления температурой рабочей текучей среды в терморегуляторах давления применяют паровое или электрическое нагревание. Нагревают рабочую текучую среду в регуляторе потому, что при прохождении рабочей текучей среды через регулятор (например, через седло клапана) ее давление существенно падает. Падение давления рабочей текучей среды, согласно эффекту Джоуля-Томсона, приводит к значительной потере тепла (например, к падению температуры) в рабочей текучей среде (например, в газе). Терморегулятор давления подает тепло в точке падения давления для повышения или поддержания температуры рабочей текучей среды, тем самым предотвращая конденсацию рабочей текучей среды (например, насыщенного газа) при снижении давления рабочей текучей среды в процессе прохождения ее через регулятор. В других случаях, например, может возникнуть потребность в испарении жидкости. В таком случае терморегулятор подает тепло для испарения жидкости при прохождении жидкости через регулятор, что необходимо, например, для проведения анализа парообразной пробы данной жидкости.

Из-за разнообразия применений терморегулятор можно называть нагревательным регулятором. Например, нагревательный регулятор можно применять для нагревания (например, с помощью нагревающей среды) поступающей рабочей текучей среды, содержащей жидкость, которая подвергается анализу (например, жидкость, содержащую углеводороды). В другом примере терморегулятор можно применять для испарения (например, с помощью источника теплоты) поступающей рабочей среды, содержащей пар, который требуется подвергнуть анализу (например, пар, содержащий углеводороды).

Краткое описание чертежей

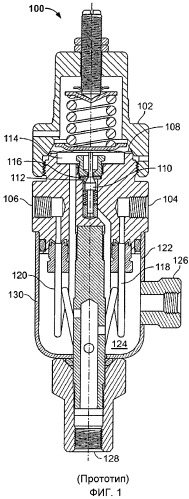

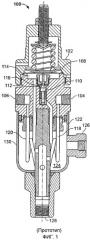

Фиг.1 - вид в разрезе существующего терморегулятора давления.

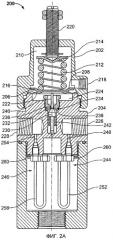

Фиг.2А - вид в разрезе описанного здесь варианта терморегулятора давления.

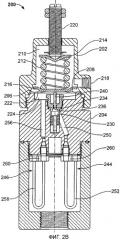

Фиг.2В - другой вид в разрезе варианта терморегулятора давления по Фиг.2А.

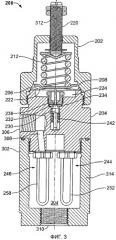

Фиг.3 - еще один вид в разрезе варианта терморегулятора давления по Фиг.2А и 2В.

Раскрытие изобретения

В одном варианте представленный терморегулятор давления включает корпус, имеющий вход и выход для рабочей текучей среды, сообщающиеся между собой посредством первого проточного канала, а также вход и выход для теплопередающей среды, сообщающиеся между собой посредством второго проточного канала, при этом вход для теплопередающей среды является деталью корпуса регулятора, изготовленной как единое целое с корпусом. Корпус нагревательной камеры прикрепляют разъемным соединением к корпусу регулятора для образования камеры между входом и выходом теплопередающей среды. По меньшей мере, часть первого проточного канала располагается внутри этой камеры. Функция камеры состоит в том, чтобы принимать теплопередающую среду, поступающую от входа теплопередающей среды, для нагревания рабочей текучей среды по мере прохождения последней через камеру по первому проточному каналу, который отделяет рабочую текучую среду от теплопроводящей среды.

В другом варианте терморегулятор давления включает корпус, состоящий из верхней части, связанной разъемным соединением с нижней частью. В нижней части содержится канал прохождения рабочей текучей среды между входом и выходом для рабочей текучей среды, а также входное отверстие для водяного пара, которое сообщается с выходным отверстием для водяного пара. Корпус нагревательной камеры соединяется с нижней частью корпуса регулятора таким образом, чтобы имеющаяся в корпусе нагревательной камеры полость образовала нагревательную камеру в результате такого соединения. В нагревательную камеру через входное отверстие для пара подается водяной пар. Первый проточный канал, по меньшей мере, частично образует путь прохождения рабочей текучей среды от входа до выхода, и он также, по меньшей мере, частично располагается внутри нагревательной камеры, при этом первый проточный канал отделяет рабочую текучую среду от водяного пара.

Осуществление изобретения

В представленных здесь вариантах терморегуляторов давления применяют теплопередающую среду (например, водяной пар) для управления (например, повышения) выходной температурой рабочей текучей среды (например, коррозионных текучих сред, природного газа и т.п.) в процессе снижения давления рабочей текучей среды при прохождении ее через регулятор. В частности, описанные здесь варианты регуляторов содержат входной канал для теплопередающей среды, изготовленный как одно целое с корпусом регулятора. Такое интегральное изготовление входа теплопередающей среды с корпусом регулятора позволяет подавать в корпус регулятора теплопередающую среду (например, водяной пар) под относительно большим или повышенным давлением (например, от 250 до 1000 фунтов на кв. дюйм), чем в регулятор, у которого вход для теплопередающей среды или вход водяного пара подключается (например, сварным соединением) к корпусу нагревательной камеры и/или к корпусу регулятора. Например, вход для теплопередающей среды, подключенный к трубе или нагревательной камере, например, с помощью сварки, в типичном случае может принимать теплопередающую среду под давлением, не превышающим, например, 250 фунтов на кв. дюйм, что определяется, например, предельной прочностью сварного соединения.

Таким способом (например, путем изготовления входа для теплопередающей среды как одно целое с корпусом регулятора) можно создать варианты терморегуляторов давления, в которых теплопередающая среда будет иметь значительно большую или повышенную температуру (например, от 300 до 1000°F). Такая конфигурация позволяет регуляторам давления с контролем температуры обеспечить более высокие значения выходной температуры рабочей текучей среды (например, значения выходной температуры рабочей текучей среды от 300 до 1000°F). Более того, изготовление представленных здесь вариантов регуляторов не требует выполнения операций присоединения (например, сваркой) входа для теплопередающей среды к корпусу регулятора или к корпусу нагревательной камеры, что позволяет снизить расходы на изготовление, хранение, обслуживание и т.п.

Кроме того, в представленных здесь вариантах терморегуляторов давления контактная площадь теплопередачи больше, чем у некоторых существующих терморегуляторов давления. Например, по меньшей мере, частично, проточный канал (например, трубчатый проточный канал) располагается (например, извиваясь) внутри нагревательной камеры в виде витков или U-образно, что позволяет увеличить контактную площадь передачи тепла от теплопередающей среды (например, водяного пара), находящейся в нагревательной камере, к рабочей среде, проходящей по проточному каналу. Расположение или проводка проточного канала через нагревательную камеру таким способом (например, в виде витков) увеличивает интенсивность передачи тепла от теплопередающей среды к рабочей текучей среде, проходящей по проточному каналу, обеспечивая большую или повышенную выходную температуру рабочей среды.

Например, описанные здесь варианты регуляторов могут обеспечить значения выходной температуры рабочей текучей среды, например, приблизительно 500°F. В отличие от этого существующие терморегуляторы давления могут в обычном случае давать выходную температуру рабочей текучей среды приблизительно 350°F. Таким образом, представленные здесь варианты регуляторов могут обеспечить значительно более высокие значения выходной температуры рабочей текучей среды, чем некоторые существующие терморегуляторы давления.

До обсуждения деталей представленного здесь варианта терморегулятора давления следует рассмотреть существующий терморегулятор давления 100, представленный на Фиг.1. Существующий терморегулятор давления 100 в обычном случае применяют для управления выходной температурой (например, для поддержания ее на заданном уровне) рабочей текучей среды, проходящей через регулятор 100. Регулятор 100 содержит корпус 102, имеющий вход 104 и выход 106. Мембрана 108 и орган управления потоком 110 (например, затвор клапана) расположены внутри корпуса 102, образуя входную камеру 112 и камеру давления 114. Мембрана 108 перемещает орган управления потоком 110 по отношению к гнезду клапана 116 для регулирования давлением рабочей текучей среды на выходе 106. Первый проточный канал 118 связывает по текучей среде вход 104 с входной камерой 112, а второй проточный канал 120 связывает по текучей среде выход 106 с камерой давления 114. Трубчатый корпус или корпус нагревательной камеры 122 (например, корпус цилиндрической формы) соединен (например, резьбовым соединением) с корпусом 102 регулятора 100, образуя нагревательную камеру 124. Нагревательная камера 124 охватывает, по меньшей мере, часть первого и второго проточных каналов 118 и 120. Корпус нагревательной камеры 122 также содержит входное отверстие теплопередающей среды 126 и выходное отверстие 128. Теплопередающая среда, например водяной пар, проходит по нагревательной камере 124 от входного отверстия 126 до выходного отверстия 128.

В процессе работы нагревательная камера 124 может принимать водяной пар, максимальное значение давления которого составляет, например, 250 фунтов на кв. дюйм, а максимальное значение температуры, например, 350°F. По мере прохождения пара по нагревательной камере 124 энергия пара (например, тепловая энергия или теплота) передается рабочей текучей среде через участки первого и второго проточных каналов 118 и 120, расположенные внутри нагревательной камеры 124. В результате этого в некоторых случаях такое нагревание вынуждает рабочую текучую среду испаряться или, в других случаях предотвращает конденсацию рабочей текучей среды, например, в том случае, когда текучая среда уже находится в газообразном или парообразном состоянии, поступая в регулятор 100 через вход 104.

Однако в существующем регуляторе 100 по Фиг.1 на среду (например, водяной пар) может быть наложено ограничение по количеству теплоты, которое она может передать рабочей текучей среде. В частности, например, значение давления пара на входе 126 может быть ограничено максимальной величиной, например, приблизительно 250 фунтов на кв. дюйм. Ограничение давления пара на входе 126 также ограничивает максимальное значение температуры пара до величины, например, приблизительно 350°F, которая в некоторых случаях будет недостаточной для испарения рабочей текучей среды или для предотвращения ее конденсации.

Ограничение давления теплопередающей среды (например, водяного пара) на входе 126 может быть связано с тем, что вход 126 в обычном случае приваривают к корпусу нагревательной камеры 122. Такое сварное соединение (не показано), связывающее вход для водяного пара 126 со стенкой 130 корпуса нагревательной камеры 122, не сможет выдерживать давления пара, превышающие, например, 250 фунтов на кв. дюйм. Как отмечалось выше, ограничение давления пара на входе 126 также ограничивает максимальную температуру пара, что приводит в итоге к снижению интенсивности теплопередачи между паром и рабочей текучей средой.

Кроме того, приваривание входа 126 к стенке 130 корпуса нагревательной камеры 122 может также накладывать ограничение на толщину стенки 130, например, до значения 1/16 дюйма. Стенки (например, стенка 130) такой ограниченной толщины может быть недостаточно для выдерживания давления пара, превышающего, например, приблизительно 250 фунтов на кв. дюйм. Таким образом, существующий терморегулятор давления 100 не сможет выдерживать значения давления теплопередающей среды, превышающие, например, приблизительно 250 фунтов на кв. дюйм, что ограничивает температуру теплопередающей среды в нагревательной камере 124, а следовательно, не позволяет получать более высокие температуры рабочей текучей среды на выходе. Более того, приваривание входного порта для водяного пара к корпусу нагревательной камеры увеличивает расходы на изготовление, хранение и т.п.

В других известных случаях паровая труба проходит через канал прохождения потока в корпусе регулятора (например, в корпусе регулятора 102). Следовательно, рабочая текучая среда, проходя через регулятор, непосредственно контактирует с паровой трубой. Однако такая конфигурация в обычном случае обеспечивает более низкую интенсивность теплопередачи вследствие того, что паровая труба контактирует с рабочей текучей средой в течение короткого периода времени, когда рабочая текучая среда проходит через регулятор, поэтому и значения выходной температуры рабочей текучей среды будут более низкими.

В других известных вариантах входной порт для водяного пара присоединяют к корпусу регулятора проксимально к рабочей текучей среде. В этот входной порт поступает водяной пар, подающий тепло к корпусу регулятора. Корпус регулятора, в свою очередь, передает тепло рабочей текучей среде при прохождении ее от входа до выхода по корпусу регулятора проксимально к входному порту для водяного пара. В этой конфигурации водяной пар в целом нагревает корпус регулятора, в котором расположен канал прохождения потока рабочей текучей среды. Однако результатом такой конфигурации может быть слабая теплопередача (например, низкая интенсивность теплопередачи), кроме того, она часто требует относительно большое количество энергии для нагревания рабочей текучей среды до требуемой температуры или поддержания этой температуры. В некоторых случаях недостаточная теплопередача может привести к конденсации рабочей текучей среды.

На Фигурах 2А и 2В показаны виды в разрезе варианта терморегулятора давления 200. Представленные здесь варианты терморегуляторов давления снижают давление рабочей текучей среды, одновременно управляя температурой рабочей текучей среды (например, коррозионных текучих сред, природного газа и т.п.).

Представленный регулятор 200 включает верхний корпус 202, связанный (например, резьбовым соединением) с нижним корпусом 204. Мембрана 206 заключена между верхним корпусом 202 и нижним корпусом 204. Верхний корпус 202 и первая сторона 208 мембраны 206 образуют первую камеру 210. Смещающий элемент 212 (например, пружина) располагается внутри первой камеры 210 между регулировочным гнездом пружины 214 и мембранной пластиной 216, поддерживающей мембрану 206. В этом варианте первая камера 210 сообщается по текучей среде, например, с атмосферой через вентиляционное отверстие 218. Регулятор пружины 220 (например, винт) воздействует на регулировочное гнездо пружины 214, позволяя регулировать длину смещающего элемента 212 (например, увеличивая или уменьшая сжатие смещающего элемента 212), а следовательно, и регулировать (например, увеличивать или уменьшать) величину заданного усилия или нагрузку, которую смещающий элемент 212 будет прикладывать к первой стороне 208 мембраны 206.

Нижний корпус 204 и вторая сторона 222 мембраны 206, по меньшей мере, частично образуют камеру давления 224, вход 226 и выход 228. Затвор клапана 230 располагается в продольном канале или во входной камере 232 в нижнем корпусе 204. Гнездо клапана 234 располагается между входной камерой 232 и камерой давления 234 и образует отверстие 236 на пути потока текучей среды между входом 226 и выходом 228. В этом варианте седло клапана 234 прижимается к буртику 238, сформированному, например, путем зенкования. Затвор клапана 230 оперативно связан с мембраной 206 через мембранную пластину 216 и шток клапана 240. В процессе работы мембрана 206 перемещает затвор клапана 230 к гнезду клапана 234 и от него, тем самым блокируя или пропуская поток текучей среды между входом 226 и выходом 228. Вторая пружина 242 расположена внутри входной камеры 232 и поджимает затвор клапана 230 к гнезду клапана 234. В представленном варианте затвор клапана 230 может прижиматься к гнезду клапана 234, образуя герметичное соединение, блокирующее прохождение потока текучей среды между входом 226 и выходом 228. Коэффициент жесткости второй пружины 242 в обычном случае значительно меньше коэффициента жесткости смещающего элемента 212.

Как показано на Фиг.2А и 2В, вход 226 соединен по текучей среде с входной камерой 232 посредством первого проточного канала 244, а выход 228 соединен по текучей среде с камерой высокого давления 224 посредством второго проточного канала 246. В этом варианте первый проточный канал 244 включает интегральные каналы 248 и 250, сформированные в нижнем корпусе 204 как одно целое с ним, а также подключаемый разъемным соединением трубчатый проточный канал 252 (например, трубопровод), который соединяет по текучей среде интегральные каналы 248 и 250 между входом 226 и входной камерой 232. Аналогично второй проточный канал 246 включает интегральные каналы 254 и 256, сформированные в нижнем корпусе 204 как одно целое с ним, а также подключаемый разъемным соединением трубчатый проточный канал 258 (например, трубопровод), соединяющий по текучей среде интегральные каналы 254 и 256 между камерой высокого давления 224 и выходом 228. Трубчатые проточные каналы 252 и 258 подключены к нижнему корпусу 204 (например, к соответствующим интегральным каналам 248, 250, 254 и 256) с помощью соединительных деталей 260, таких как, например, обжимные фитинги. Однако в других вариантах соединение между входом 226 и выходом 228 может осуществляться с помощью других приемлемых проточных каналов и/или перепускных каналов. В представленном варианте трубчатые проточные каналы 252 и 258 представляют собой трубопровод, изготовленный из коррозионно-стойкого материала, например из нержавеющей стали. Однако в других вариантах трубчатые проточные каналы 252 и/или 258 могут быть изготовлены из сплавов, таких как никель-медь, никель-хром, латунь, или из другого приемлемого материала (материалов).

На Фиг.3 представлен другой вид в разрезе понижающего термокрегулятора 200 по Фиг.2А и 2В. Согласно Фиг.2А, 2В и 3 корпус нагревательной камеры или трубчатый корпус 302 соединен с нижним корпусом 204 регулятора 200. В этом варианте корпус нагревательной камеры 302 представляет собой корпус цилиндрической формы, который крепится к нижнему корпусу 204 резьбовым соединением. Соединившись с нижним корпусом 204, корпус нагревательной камеры 302 формирует или образует нагревательную камеру 304. Вход теплопередающей среды 306 (например, входное отверстие для водяного пара) изготовлен как одно целое с нижним корпусом 204. Интегральный канал 308, изготовленный как одно целое с нижним корпусом 204, соединяет по текучей среде вход теплопередающей среды 306 с нагревательной камерой 304. Из входа теплопередающей среды 306 в нагревательную камеру 304 поступает теплопередающая среда (например, водяной пар) под относительно высоким давлением (например, приблизительно от 250 до 1000 фунтов на кв. дюйм). В этом варианте корпус нагревательной камеры 302 изготовлен из коррозионно-стойкого материала, например, из нержавеющей стали. Однако в других вариантах трубчатые проточные каналы 252 и/или 258 могут быть изготовлены из сплавов, таких как никель-медь, никель-хром, латунь, или из другого приемлемого материала (материалов).

В представленном варианте, по меньшей мере, часть первого проточного канала 244 (например, трубчатый проточный канал 252) и часть второго проточного канала 246 (например, трубчатый проточный канал 258) располагаются внутри нагревательной камеры 304. Однако в других вариантах, по меньшей мере, часть первого проточного канала 244 или альтернативно, по меньшей мере, часть второго проточного канала 246 может располагаться внутри нагревательной камеры 304. В дополнение к этому, трубчатые проточные каналы 252 и 258 располагаются в нагревательной камере 304 в форме витков или U-образно, что позволяет увеличить контактную площадь теплопередачи между теплопередающей средой в нагревательной камере 304 и рабочей текучей средой, проходящей по трубчатым проточным каналам 252 и 258. Трубчатые проточные каналы 252 и 258 также выполняют функцию разделения, отделения или физической изоляции рабочей текучей среды от нагревательной камеры 304, а следовательно, и от теплопередающей среды. Теплопередающая среда проходит через нагревательную камеру 304 между входом для теплопередающей среды 306 и выходом для теплопередающей среды 310. В этом варианте выход для теплопередающей среды 310 изготовлен как одно целое с корпусом нагревательной камеры 302.

В процессе работы представленный терморегулятор давления 200 подключается по текучей среде к расположенному выше по течению источнику давления через вход для рабочей текучей среды 226, а через выход 228 для рабочей текучей среды - к расположенному ниже по течению устройству или системе. Например, вход 226 подключает регулятор 200, например, к системе управления процессом, обеспечивающей подачу в регулятор 200 рабочей текучей среды (например, содержащей углеводороды) под относительно высоким давлением (например, 4500 фунтов на кв. дюйм). Выход 228 соединяет по текучей среде регулятор 200, например, с расположенной ниже по течению системой, такой как, например, система взятия проб, для которой требуется подача рабочей текучей среды под определенным (например, пониженным) давлением (например, 0-500 фунтов на кв. дюйм). Такая система взятия проб может содержать анализатор (например, газовый анализатор), для которого может потребоваться подавать рабочую текучую среду под относительно низким давлением (например, 0-500 фунтов на кв. дюйм), а также, чтобы температура этой текучей среды (например, пробы) имела величину (например, приблизительно 500°F), при которой рабочая текучая среда находилась бы в состоянии пара, что дает возможность осуществить анализ этой рабочей текучей среды (например, для контроля качества).

Терморегулятор давления 200 в обычном случае регулирует давление рабочей текучей среды, поступающей на вход 226, обеспечивая или поддерживая определенное или желаемое давление на выходе 228. Заданное значение желаемого давления можно изменять с помощью регулятора сжатия пружины 220, регулируя усилие, прикладываемое смещающим элементом 212 к первой стороне 208 мембраны 206. Для достижения желаемого выходного давления регулятор сжатия пружины 220 вращают или поворачивают вокруг оси 312 (например, по часовой стрелке или против часовой стрелки в ориентации по Фиг.3) с целью регулировки усилия, прикладываемого смещающим элементом 212 к первой стороне 208 мембраны 206. В свою очередь, усилие, прикладываемое смещающим элементом 212 к мембране 206, устанавливает затвор клапана 230 в такое положение по отношению к седлу клапана 234 (например, отодвигает затвор клапана 230 от гнезда клапана 234 в ориентации по Фиг.2А, 2В и 3), которое позволяет рабочей текучей среде проходить между входом 226 и выходом 228. Следовательно, выходное или желаемое давление зависит от величины заданного усилия, прикладываемого смещающим элементом 212 к мембране 206 для установки ее в нужное положение, а значит, и для установки в нужное положение затвора клапана 230 по отношению к гнезду клапана 234.

Камера давления 224 воспринимает давление рабочей текучей среды на выходе 228 через второй проточный канал 246. Когда давление рабочей текучей среды в камере давления 224 возрастает до такой степени, что ее воздействие на вторую сторону 222 мембраны 206 превышает заданное значение усилия смещающего элемента 212 на первую сторону 208 мембраны 206, то мембрана 206 перемещается по направлению к первой камере 210 (например, вверх в ориентации по Фиг.2А, 2В и 3) против усилия смещающего элемента 212. Когда мембрана 206 перемещается к первой камере 210, то эта мембрана 206 вынуждает затвор 230 клапана перемещаться по направлению к седлу клапана 234, ограничивая прохождение потока текучей среды через отверстие 236. Вторая пружина 242 поджимает затвор клапана 230 к гнезду клапана 234 для герметичного соединения с гнездом клапана 234 (например, в закрытом положении), что позволяет практически блокировать прохождение текучей среды через отверстие 236 (т.е. между входной камерой 232 и камерой давления 224). Блокирование или существенное ограничение прохождения потока текучей среды между входом 226 и выходом 228 приводит к снижению давления рабочей текучей среды на выходе 228.

И наоборот, сниженное давление текучей среды на выходе 228 регистрируется в камере давления 224 через второй проточный канал 246. Когда давление рабочей текучей среды в камере высокого давления 224 опустится ниже заданного значения усилия, прикладываемого смещающим элементом 212 к первой стороне 208 мембраны 206, смещающий элемент 212 вынудит мембрану 206 переместиться в направлении (например, вниз в ориентации по Фиг.2А, 2В и 3) к камере давления 224. По мере перемещения мембраны 206 к камере давления 224 затвор клапана 230 отдаляется от гнезда клапана 234, позволяя потоку текучей среды проходить через отверстие 236 (например, заняв открытое положение), тем самым повышая давление на выходе 228. Когда выходное давление практически сравняется с заданным значением усилия, прикладываемого смещающим элементом 212, мембрана 206 вынудит затвор клапана 230 занять такое положение, которое будет поддерживать желаемое значение выходного давления и обеспечивать требуемый поток текучей среды.

Давление рабочей текучей среды значительно снижается при прохождении этой рабочей текучей среды через отверстие 236. В результате падение давления приводит к значительному падению температуры рабочей текучей среды (например, вследствие эффекта Джоуля-Томсона). Для того чтобы минимизировать эффект Джоуля-Томсона, рабочую среду нагревают в процессе ее прохождения между входом 226 и выходом 228.

По мере прохождения рабочей текучей среды между входом 226 и входной камерой 232 через первый проточный канал 244 теплопередающая среда (например, водяной пар) проходит по нагревательной камере 304 через вход для теплопередающей среды 306 и выход для теплопередающей среды 310, обеспечивая теплом нагревательную камеру 304. Теплопередающая среда внутри нагревательной камеры 304 передает тепло рабочей текучей среде, проходящей внутри трубчатого проточного канала 252. Таким способом, например, рабочую текучую среду можно нагреть в процессе ее прохождения через первый проточный канал 244 до прохождения через отверстие 236. Рабочая текучая среда проходит между камерой давления 224 и выходом 228 через второй проточный канал 246.

Как отмечалось выше, в этом варианте нагревательная камера 304 охватывает, по меньшей мере, часть второго проточного канала 246 (например, трубчатый проточный канал 258). Тепло, подаваемое водяным паром в нагревательную камеру 304, передается через трубчатый проточный канал 258 для нагревания рабочей текучей среды, проходящей по трубчатому проточному каналу 258 между камерой давления 224 и выходом 228. Следовательно, рабочая текучая среда может вновь нагреваться по мере ее прохождения через второй проточный канал 246. Таким способом рабочую текучую среду, содержащую, например, насыщенные газы, можно поддерживать в парообразном состоянии.

Таким образом, представленный терморегулятор давления 200 подает тепло к рабочей текучей среде, проходящей через первый и второй проточные каналы 244 и 246 (например, в точке падения давления) для повышения температуры рабочей текучей среды до заданного значения (например, приблизительно 500°F) или поддержания ее на этом уровне. Поддержание выходной температуры на желаемом или заданном уровне предотвращает конденсацию рабочей текучей среды или способствует ее испарению в процессе падения давления текучей среды на регуляторе 200.

В дополнение к сказанному, в этом варианте наружный диаметр трубчатых проточных каналов 252 и 258 подбирают таким (например, наружный диаметр выбирают относительно малым), чтобы значительное количество рабочей текучей среды, проходящей по трубчатым проточным каналам 252 и 258, проходило вблизи внутренней поверхности (например, по внутреннему диаметру) трубчатых проточных каналов 252 и 258. Таким способом при прохождении рабочей текучей среды вблизи внутренней поверхности трубчатых проточных каналов 252 и 258 (т.е. практически при контакте ее с внутренней поверхностью) повышается интенсивность теплопередачи.

В этом варианте теплопередающей средой является водяной пар. Однако в других вариантах теплопередающая среда может представлять собой любую приемлемую теплопередающую среду, обеспечивающую подачу тепла к рабочей текучей среде, проходящей через регулятор 200. Поскольку вход для теплопередающей среды 306 формируется как одно целое с нижним корпусом 204, водяной пар может поступать через вход для теплопередающей среды 306 под относительно большим или повышенным давлением (например, под давлением приблизительно 650 фунтов на кв. дюйм). Например, водяной пар поступает через вход для теплопередающей среды 306 под относительно более высоким давлением (например, между 250 и 1000 фунтов на кв. дюйм), чем давление водяного пара (например, до 250 фунтов на кв. дюйм), поступающего через входное отверстие 126 регулятора 100, показанного на Фиг.1. Таким образом, регулятор 200 может принимать водяной пар или другую теплопередающую среду со значительно более высокой температурой, например, среду с температурой между 350 и 1000°F. Как результат, регулятор 200 может обеспечивать значительно более высокие температуры рабочей текучей среды (например, между 350 и 1000°F).

В дополнение или в качестве альтернативы, за счет устранения соединительного устройства или сварного соединения между входом теплопередающей среды 306 и корпусом нагревательной камеры 302 стенка 314 корпуса нагревательной камеры 302 может иметь повышенную толщину (например, до % дюйма), что обеспечит повышенную структурную прочность, позволяющую выдерживать повышенные значения давления теплопередающей среды, например, давление водяного пара в диапазоне между 250 и 1000 фунтов на кв. дюйм. Корпус нагревательной камеры 302 может быть изготовлен из нержавеющей стали или любого другого приемлемого материала (материалов).

К тому же, в отличие от некоторых существующих регуляторов давления регулятор давления 200 обеспечивает увеличенную контактную площадь теплопередачи, а следовательно, повышенную интенсивность теплопередачи или пониженное сопротивление теплопередаче между паром и трубчатыми проточными каналами 252 и 258. Как отмечалось выше, например, трубчатые проточные каналы 252 и 258 могут проходить (например, извиваясь) через нагревательную камеру 304, имеющую U-образную, W-образную формы, форму витков либо любую другую форму. Такое расположение трубчатого проточного канала 252 в нагревательной камере 304 улучшает или увеличивает контактную площадь теплопередачи между паром и рабочей текучей средой, проходящей по трубчатым проточным каналам 252 и 258. Увеличение контактной площади теплопередачи обеспечивает увеличенную или повышенную интенсивность теплопередачи между водяным паром и трубчатыми проточными каналами 252 и 258, а следовательно, обеспечивает повышенную теплопередачу и/или повышенную эффективность при нагревании рабочей текучей среды (например, более быстрое нагревание рабочей текучей среды и/или нагревание рабочей текучей среды до более высокой желаемой температуры).

Хотя здесь описаны конкретные устройства, способы и готовые изделия, однако объем настоящего изобретения не ограничивается ими. Напротив, настоящее изобретение охватывает все варианты его исполнения, соответствующие пунктам прилагающейся формулы изобретения в буквальном смысле либо их эквивалентам.

1. Терморегулятор давления, содержащий:корпус, имеющий вход для рабочей текучей среды, соединенный первым проточным каналом с выходом для рабочей текучей среды, а также вход для теплопередающей среды, соединенный посредством второго проточного канала с выходом для теплопередающей среды, при этом вход для теплопередающей среды изготовлен как одно целое с корпусом регулятора; икорпус нагревательной камеры, связанный разъемным соединением с корпусом регулятора для образования камеры между входом и выходом теплопередающей среды, при этом, по меньшей мере, часть первого проточного канала располагается внутри камеры, в которую через вход для теплопередающей среды поступает теплопередающая среда, нагревающая рабочую текучую среду по мере прохождения рабочей текучей среды через камеру по первому проточному каналу, при этом первый проточный канал отделяет рабочую текучую среду от теплопередающей среды.

2. Терморегулятор давления по п.1, отличающийся тем, что, по меньшей мере, часть первого проточного канала расположена в камере в форме витков для увеличения контактной площади теплопередачи между теплопередающей средой и рабочей текучей средой, проходящей внутри первого проточного канала.

3. Терморегулятор давления по п.1, отличающийся тем, что теплопередающая среда содержит водяной пар.

4. Терморегулятор давления по п.3, отличающийся тем, что вход для теплопередающей среды предназначен для приема водяного пара под давлением в диапазоне приблизительно от 250 до 1000 фунтов на кв. дюйм.

5. Терморегулятор давления по п.3, отличающийся тем, что значение температуры водяного пара в камере находится в диапазоне приблизительно от 500 до 1000°F.

6. Терморегулятор давления по п.1, отличающийся тем, что первый проточный канал содержит трубопровод.

7. Терморегулятор давления по п.1, отличающийся тем, что корпус нагревательной камеры содержит металл.

8. Терморегулятор давления по п.1, отличающийся тем, что второй проточный канал выполнен в корпусе регулятора как одно целое с ним.

9. Терморегулятор давления по п.1, отличающийся тем, что выход для теплопередающей среды выполнен в корпусе нагревательной камеры как одно целое с ним.

10. Регулятор давления, содержащий:корпус, имеющий верхнюю часть, связанную разъемным соединением с нижней частью, при этом в нижней части содержится канал для прохождения рабочей текучей среды между входным и выходным отверстиями, и при этом корпус содержит входное отверстие для водяного пара для соединения по текучей среде с выходным отверстием для водяного пара;корпус нагревательной камеры, связанный с нижней частью корпуса регулятора, при этом при соединении с корпусом регулятора корпус нагревательной камеры имеет полость, образующую нагревательную камеру, в которую поступает водяной пар через входное отверстие для водяного пара; ипервый про