Способ изготовления индуктора для магнитно-импульсной обработки металлов

Иллюстрации

Показать всеИзобретение относится к технологическому оборудованию для обработки давлением цилиндрических заготовок с использованием магнитных средств. Токопроводящую спираль выполняют в виде единой плоской заготовки, которую формируют из соединенных перемычками токопроводящих пластин в виде многогранников, в каждом из которых между его контуром и центральным отверстием выполняют отверстия и пазы так, чтобы условная линия токов проходила по всему рабочему контуру пластины. Крайние токопроводящие пластины оснащают токовыводами подключения, расположенными параллельно друг другу. Далее пластины сгибают в местах перемычек с совмещением осей центральных отверстий. Затем рабочие поверхности токопроводящих пластин электрически изолируют и сжимают до соприкосновения. При этом минимальное количество формуемых граней многогранника выбирают кратным числу витков изготовляемого индуктора. Отверстия и пазы располагают в вершинах многогранника, поперечное сечение одного из пазов выполняют клинообразным, образующие клин стороны располагают на продолжении обращенных к друг другу сторонах перемычек, перпендикулярных смежным граням многогранника, а его зауженную часть соединяют с центральным отверстием. Повышается надежность и эффективность. 4ил .

Реферат

Предлагаемое изобретение относится к технологическому оборудованию для обработки давлением цилиндрических заготовок с использованием магнитных средств.

Основным элементом индуктора для магнитно-импульсной обработки является электропроводящая спираль, эффективность которой зависит от ее индуктивности, которая прямо пропорциональна количеству витков спирали.

Чаще всего используются индукторы на обжим с витой спиралью, которую наматывают из провода прямоугольной формы, предварительно покрытого изоляцией (И.В.Белый, С.М.Фертик, Л.Т.Хименко. Справочник по магнитно-импульсной обработке металлов. - Харьков: Вища школа, 1977 г., стр.142, рис.77).

Недостаток таких индукторов заключается в низкой эффективности из-за большого шага витков прямоугольного сечения, которые навиваются на ребро, что ведет к ослаблению поля и увеличению энергозатрат.

Из вышеназванной технической литературы также известны индукторы - концентраторы магнитного поля для обжима, в конструкции которых применяется сердечник, который создает большую паразитную индуктивность (стр.154-155, рис.85).

Из патентной литературы известен способ изготовления индуктора для магнитно-импульсной обработки металлов, включающий выполнение токопроводящей спирали в виде единой плоской заготовки, которую формируют из соединенных перемычками токопроводящих пластин, в каждой из которых между ее контуром и центральным отверстием выполняют отверстия и пазы так, чтобы условная линия токов проходила по всему контуру пластины, крайние токопроводящие пластины оснащают токовыводами подключения, расположенными параллельно друг другу, пластины сгибают в местах перемычек с совмещением осей центральных отверстий, затем рабочие поверхности токопроводящих пластин электрически изолируют и сжимают до соприкосновения, а сгибание пластин в местах перемычек осуществляют с помощью специального гибочного механизма (RU №2465088, B21D 26/14).

Вышеназванный способ можно считать наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу.

Недостаток прототипа заключается в том, что токопроводящая спираль имеет ограниченную форму раскроя, а в результате может получиться индуктор, количество витков которого также ограничено. Кроме того, для сгибания пластин в местах перемычек необходимо специальное приспособление.

Задача, на решение которой направлено предлагаемое изобретение, - создание универсального способа изготовления индуктора для магнитно-импульсной обработки металлов, позволяющего получать любые параметры количества витков даже при минимальном количестве граней многогранника, повышение надежности и простоты сборки.

Поставленная задача решается тем, что в способе изготовления индуктора для магнитно-импульсной обработки металлов, включающем выполнение токопроводящей спирали в виде единой плоской заготовки, которую формируют из соединенных перемычками токопроводящих пластин в виде многогранников, в каждом из которых между его контуром и центральным отверстием выполняют отверстия и пазы так, чтобы условная линия токов проходила по всему рабочему контуру пластины, крайние токопроводящие пластины оснащают токовыводами подключения, расположенными параллельно друг другу, пластины сгибают в местах перемычек с совмещением осей центральных отверстий, затем рабочие поверхности токопроводящих пластин электрически изолируют и сжимают до соприкосновения, минимальное количество формуемых граней многогранника выбирают кратным необходимому числу витков изготовляемого индуктора, отверстия и пазы располагают в вершинах многогранника, поперечное сечение одного из пазов выполняют клинообразным, образующие клин стороны располагают на продолжении обращенных к друг другу сторонах перемычек, перпендикулярных смежным граням многогранника, а его зауженную часть соединяют с центральным отверстием.

Кроме того, в способе изготовления индуктора для магнитно-импульсной обработки металлов в перемычках, соединяющих токопроводящие пластины, выполняют прорези, количество, форму и размеры которых определяют, исходя из форм и размеров самих перемычек.

Кроме того, в способе изготовления индуктора для магнитно-импульсной обработки металлов перемычки разрезают, а затем срезы соединяют между собой многожильными проводами.

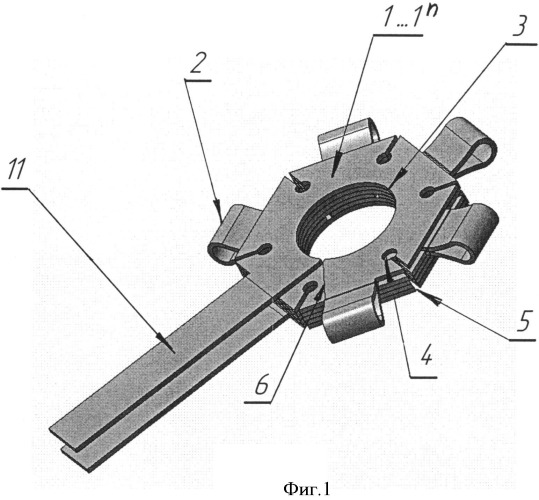

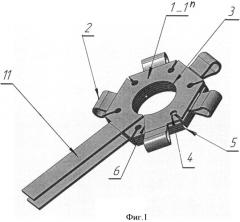

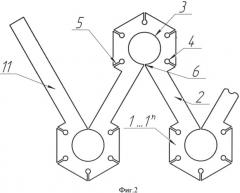

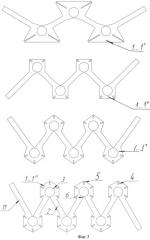

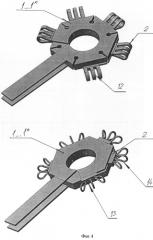

На фиг.1 представлена схема получаемого индуктора для магнитно-импульсной обработки, на фиг.2 - электропроводящая спираль, выполненная в виде единой плоской заготовки, токопроводящие пластины которой имеют, например, шестиугольную форму; на фиг.3 - варианты выполнения электропроводящей спирали: треугольное, четырехугольное, пяти- и шестиугольное, на фиг.4 - варианты выполнения индуктора.

По предлагаемому способу изготовления индуктора для магнитно-импульсной обработки металлов из токопроводящей спирали, выполненной в виде единой плоской заготовки, формируют токопроводящие пластины в виде многогранников 1…1n, соединенных перемычками 2, в вершинах каждого многогранника между контуром и центральным отверстием 3 выполняют отверстия 4 и пазы 5 так, чтобы условная линия токов проходила по всему контуру пластины. Поперечное сечение одного из пазов 5 выполняют клинообразным, образующие клин стороны 6 располагают на продолжении обращенных к друг другу сторонах 7 перемычек 2, перпендикулярных смежным граням 8, 9 многогранника 1, а его зауженную часть 10 соединяют с центральным отверстием 3.

Крайние токопроводящие пластины оснащают токовыводами подключения 11, расположенными параллельно друг другу.

Пластины 1…1n сгибают в местах перемычек 2 с совмещением осей центральных отверстий 3, затем рабочие поверхности токопроводящих пластин электрически изолируют и сжимают до соприкосновения.

Минимальное количество формуемых граней многогранника 1…1n выбирают кратным необходимому числу витков изготовляемого индуктора, например необходимое число витков индуктора 12 для изготовления такого индуктора из плоской токопроводящей пластины можно вырезать соединенные между собой перемычками треугольники, четырехугольники… двенадцатиугольники.

В перемычках 2, соединяющих токопроводящие пластины 1…1n, выполняют прорези 12, количество, форму и размеры которых определяют исходя из форм и размеров самих перемычек 2.

Перемычки 2 разрезают, а затем срезы 13 соединяют между собой многожильными гибкими проводами 14.

Предлагаемым способом было изготовлено несколько индукторов с количеством граней многогранника 3, 4, 5, что на практике доказало:

- простоту раскроя на любое число витков индуктора.

- индуктор, изготовленный предлагаемым способом, может быть собран из токопроводящих спиралей разной толщины, что дает возможность создавать на обрабатываемой заготовке импульсное магнитное поле разной плотности.

Проверена работоспособность индукторов, собранных предлагаемым способом. В процессе отработки было установлено: для тонколистовых пластинок 0,2÷0,5 мм применима сплошная перемычка, для пластинок, толщина которых 1÷3 мм и более, - перемычка с прорезями или перемычка, соединенная многожильным гибким проводом (многожильные гибкие провода при этом целесообразно распределять веером, что позволит значительно уменьшить паразитную индуктивность и упростить монтаж индуктора).

Индукторы, полученные предлагаемым способом, подтвердили свою универсальность, надежность, а также высокую эффективность.

1. Способ изготовления индуктора для магнитно-импульсной обработки металлов, включающий выполнение токопроводящей спирали в виде единой плоской заготовки, которую формируют из соединенных перемычками токопроводящих пластин в виде многогранников, в каждом из которых между его контуром и центральным отверстием выполняют отверстия и пазы, при этом условная линия токов проходит по всему рабочему контуру пластины, крайние токопроводящие пластины оснащают токовыводами подключения, расположенными параллельно друг другу, пластины сгибают в местах перемычек с совмещением осей центральных отверстий, затем рабочие поверхности токопроводящих пластин электрически изолируют и сжимают до соприкосновения, отличающийся тем, что минимальное число формуемых граней многогранника выбирают кратным числу витков изготовляемого индуктора, упомянутые отверстия и пазы располагают в вершинах многогранника, причем поперечное сечение одного из пазов выполняют клинообразным, образующие клин стороны располагают на продолжении обращенных к друг другу сторонах перемычек, перпендикулярных смежным граням многогранника, а его зауженную часть соединяют с центральным отверстием.

2. Способ по п.1, отличающийся тем, что в перемычках, соединяющих токопроводящие пластины, выполняют прорези, количество, форму и размеры которых определяют исходя из форм и размеров самих перемычек.

3. Способ по п.1, отличающийся тем, что перемычки разрезают, а затем срезы соединяют между собой многожильными проводами.