Твердотельные оксидные топливные элементы с внутренним риформингом

Иллюстрации

Показать всеИзобретение относится к твердотельным оксидным топливным элементам со способностью к внутреннему риформингу. Твердотельный оксидный топливный элемент обычно включает катод, электролит, анод и слой катализатора, находящийся в соприкосновении с анодом. Слой катализатора может включать опорную мембрану и катализатор риформинга, который объединен с опорной мембраной. В некоторых вариантах осуществления катализатор риформинга может включать один или несколько катализаторов риформинга с частичным окислением. Заявленное изобретение также предоставляет способы изготовления и эксплуатации твердотельных оксидных топливных элементов. Техническим результатом является возможность работы топливных элементов непосредственно на нереформированном углеводородном топливе без деградации анода вследствие закоксовывания. 3 н. и 16 з.п. ф-лы, 11 ил.

Реферат

Уровень техники

Твердотельные оксидные топливные элементы (SOFC) являются устройствами для преобразования энергии, которые могут эффективно преобразовывать химическое топливо непосредственно в электрическую энергию. Они обычно состоят из трехслойной электрохимической ячейки, включающей катод, электролит и анод. Молекулы кислорода каталитически восстанавливаются до оксидных ионов на катоде, и ионы диффундируют через электролит, чтобы достигнуть анода. На аноде топливо (например, водород или синтез-газ) реагирует с оксидными ионами, высвобождая электроны. Поскольку электролит является непроводящим, то электроны принуждаются к возвращению к катоду через внешнюю цепь, в которой полученная энергия используется для работы.

Обычным анодом является пористая никелевая металлокерамика с диоксидом циркония, стабилизированным иттрием (YSZ), в которой никель функционирует как катализатор для окисления топлива, а также как проводник для перемещения электронов во внешнюю схему. Принцип действия топливных элементов, снабжаемых энергией посредством окисления водорода или углеводородного топлива, основан на термической активации связи H-H или C-H на аноде, и в результате этого они, как правило, функционируют при температурах между примерно 700°C и примерно 1000°C. Обычной проблемой при использовании углеводородного топлива является подверженность анодов на базе никеля осаждению углерода (или "закоксовыванию") вследствие пиролиза топлива на поверхности горячего катализатора. Результирующие отложения углерода образуют барьерный слой на аноде, препятствующий реакционному взаимодействию никеля с топливом и уменьшающий электропроводность анода. В топливных элементах, в которых анод служит в качестве конструктивной опоры элемента, закоксовывание может также ухудшать механическую целостность топливного элемента. При неблагоприятных условиях аноды SOFC могут быть деактивированы закоксовыванием за такой малый промежуток времени как несколько часов. По этой причине большинство коммерчески доступных SOFC сконструированы, чтобы функционировать при применении водорода в качестве топлива.

Углеводородное топливо, такое как природный газ, пропан, бензин, керосин и дизельное топливо, по сравнению с водородом менее дорого, его проще и безопаснее хранить, и оно более доступно. Синтетический метанол и этанол из растительного сырья также рассматриваются в качестве топлива. Однако проблема закоксовывания часто препятствует применению этих видов топлива в большинстве SOFC, имеющихся в настоящее время в продаже. Возможным решением является включение устройства для риформинга в качестве компонента топливного элемента, который преобразует углеводородное топливо в смесь монооксида углерода и водорода (т.е. синтез-газ) посредством каталитического реакционного взаимодействия углеводородного топлива с кислородом (риформинг с частичным окислением) или водой (паровой риформинг).

Паровой риформинг производит монооксид углерода и водород посредством катализа в соответствии со следующей реакцией:

CnHm+nH2O→nCO+(m/2+n)H2

Процесс является чрезвычайно эндотермическим, и потребляет значительное количество энергии, которое обычно поступает посредством внешнего сгорания или частичного окисления топлива in situ (автотермический риформинг).

При риформинге с частичным окислением (POX) топливо частично окисляется O2 на катализаторе, чтобы получить монооксид углерода и водород. Реакция является экзотермической, однако, за счет пониженного выхода водорода:

CnHm+(n/2)O2→nCO+(m/2)H2

Автотермический риформинг представляет собой процесс, в котором реакции как парового риформинга, так и риформинга с частичным окислением происходят одновременно. Энергия, высвобожденная посредством экзотермической реакции частичного окисления, обеспечивает протекание эндотермической реакции парового риформинга.

Поскольку монооксид углерода может отравлять многие катализаторы риформинга, то газовые потоки, полученные любой из вышеуказанных реакций риформинга, обычно также подвергаются конверсии водяного газа, чтобы преобразовать монооксид углерода в диоксид углерода:

CO+H2O→CO2+H2

Любой остаточный монооксид углерода (обычно 1-2%) может быть удален газоразделительной мембраной, и водород затем используется в качестве топлива для SOFC.

Было предпринято несколько попыток сконструировать "интегрированные" системы из устройства для риформинга топлива и топливного элемента, некоторые из которых улавливали отходящее тепло и/или воду, образованные топливным элементом, чтобы обеспечить протекание эндотермической реакции риформинга топлива. Однако даже наиболее плотно ассоциированные пары из устройства для риформинга топлива и топливного элемента остаются отдельными устройствами внутри кожуха единичного модуля. Включение устройств для риформинга и устройств для разделения газов увеличивает стоимость и сложность топливного элемента и приводит к дополнительному времени простоя и увеличенным эксплуатационным расходам. Дополнительный вес аппаратного обеспечения риформинга топлива является добавочным недостатком в случае применения в портативных устройствах, таких как источники питания для электрических или гибридных транспортных средств, для электронных устройств для пустынных местностей и военной техники и для летательных аппаратов. Кроме того, хотя устройства для риформинга могут функционировать равномерным и эффективным образом при стабилизированных условиях, их работа затруднена в условиях прерывистого и изменяющегося потребления энергии.

Топливные элементы, которые могут непосредственным образом окислять чистый метанол, разработаны, однако в настоящее время они дороги и сравнительно неэффективны и могут конкурировать лишь с одинаковыми по стоимости перезаряжаемыми литий-ионными батареями. Таким образом, остается потребность в топливных элементах, которые могут работать непосредственно на нереформированном углеводородном топливе без деградации анода вследствие закоксовывания.

Сущность изобретения

Принимая во внимание указанное выше, данное изобретение относится к твердотельным оксидным топливным элементам с внутренним риформингом, предназначенным для преодоления различных недостатков и несовершенств современного технического уровня, включая те, что кратко изложены выше. Более конкретно, данное изобретение относится к твердотельным оксидным топливным элементам с интегрированным слоем катализатора риформинга.

В одном из аспектов данное изобретение относится к твердотельному оксидному топливному элементу, который включает катод, электролит, анод и слой катализатора, находящийся в соприкосновении с анодом. Слой катализатора обычно включает опорную мембрану и катализатор риформинга, который объединен с опорной мембраной. Катализатор риформинга может включать один или несколько металлов, выбранных из Pt, Ni, W, Ru, Au, Pd, Mo, Cu, Sn, Rh, V и т.п. В некоторых вариантах осуществления катализатор риформинга может быть катализатором риформинга с частичным окислением. Например, платина и палладий могут быть использованы в качестве катализатора риформинга с частичным окислением. В некоторых вариантах осуществления катализатор риформинга может также включать катализатор парового риформинга. Например, Ru может быть применен в качестве катализатора парового риформинга. В различных вариантах осуществления катализатором риформинга может быть импрегнирована опорная мембрана.

Опорная мембрана может быть пористой керамикой. В некоторых вариантах осуществления опорная мембрана может быть изготовлена из одного или нескольких металлических оксидов. Например, один или несколько металлических оксидов могут быть выбраны из оксида алюминия (глинозема), оксида циркония (двуокиси циркония), оксида титана, оксида лантана, оксида лантана-стронция, оксида церия, оксида молибдена, оксида цинка и оксида кальция-титана. В некоторых вариантах осуществления опорная мембрана может включать один или несколько сложных оксидов со структурой перовскита, иных, чем оксид кальция-титана. Опорная мембрана может включать различные добавки, включающие, в частности, один или несколько видов дисперсантов, пластификаторов и связующих.

В некоторых вариантах осуществления поверхность анода может быть по меньшей мере частично покрыта слоем катализатора. В некоторых вариантах осуществления поверхность анода может быть в основном покрыта слоем катализатора, например, так, что топливу требуется проходить через слой катализатора перед соприкосновением с анодом. В отдельных вариантах осуществления примерно 80% площади открытой поверхности анода может быть покрыто слоем катализатора. В некоторых вариантах осуществления слой катализатора может иметь толщину между примерно 5 мкм и примерно 50 мкм.

В отдельных вариантах осуществления данное изобретение предоставляет твердотельные оксидные топливные элементы, интегрированные со слоем катализатора риформинга с частичным окислением, поддерживаемым на аноде. Такие твердотельные оксидные топливные элементы способны к внутреннему риформингу углеводородного топлива (например, пропана) без существенного закоксовывания и/или снижения мощности. Во время функционирования такого твердотельного оксидного топливного элемента углеводородное топливо подвергается риформингу посредством прохождения через пористый слой катализатора в присутствии кислорода. Реакция риформинга с частичным окислением может обеднять углеводородное топливо связями C-C, уменьшая или предотвращая тем самым осаждение углерода на аноде. В некоторых вариантах осуществления состав слоя катализатора может быть изменен, чтобы улучшить устойчивость к другим примесям (например, к сере) в углеводородном топливе.

Другой аспект данного изобретения относится к способам изготовления твердотельного оксидного топливного элемента с внутренним риформингом. Способы могут включать осаждение суспензии носителя по меньшей мере на часть анода твердотельного оксидного топливного элемента, сушку суспензии носителя, чтобы сформировать опорную мембрану, и объединение катализатора риформинга с опорной мембраной.

Суспензия носителя может включать материал носителя, диспергированный в растворителе. Материал носителя может быть одним или несколькими металлическими оксидами, выбранными из оксида алюминия (глинозема), оксида циркония (двуокиси циркония), оксида титана, оксида лантана, оксида лантана-стронция, оксида церия, оксида молибдена, оксида цинка и оксида кальция-титана. В некоторых вариантах осуществления материал носителя может включать один или несколько сложных оксидов со структурой перовскита, иных, чем оксид кальция-титана. В различных вариантах осуществления материал носителя может включать различные добавки, включающие, в частности, один или несколько видов дисперсантов, пластификаторов и связующих. Материал носителя может быть гомогенизирован в водном или органическом растворителе или их смесях. В некоторых вариантах осуществления суспензия носителя может быть осаждена нанесением покрытия поливом, окунанием или центрифугированием. В некоторых вариантах осуществления твердотельный оксидный топливный элемент может быть прокален при температуре между примерно 800°C и примерно 1200°C, чтобы сформировать опорную мембрану. В некоторых вариантах осуществления способы, описанные выше, могут включать осаждение композиции катализатора, которая включает катализатор риформинга с частичным окислением (например, катализатор на базе соли металла) в растворителе, на опорную мембрану и прокаливание твердотельного оксидного топливного элемента при температуре между примерно 800°C и примерно 1200°C, чтобы объединить опорную мембрану с катализатором риформинга с частичным окислением. В некоторых вариантах осуществления катализатор риформинга с частичным окислением может включать по меньшей мере один металл из Pt, Ni, W, Ru, Au, Pd, Mo, Cu, Sn, Rh и V.

Указанные выше, а также другие особенности и преимущества данного изобретения будут более понятны из представленных ниже фигур, описания и формулы изобретения.

Краткое описание чертежей

Следует иметь в виду, что чертежи, описанные ниже, представлены лишь с иллюстративными целями и не обязательно приведены в масштабе. Чертежи не предполагают ограничение каким-либо образом объема данного изобретения.

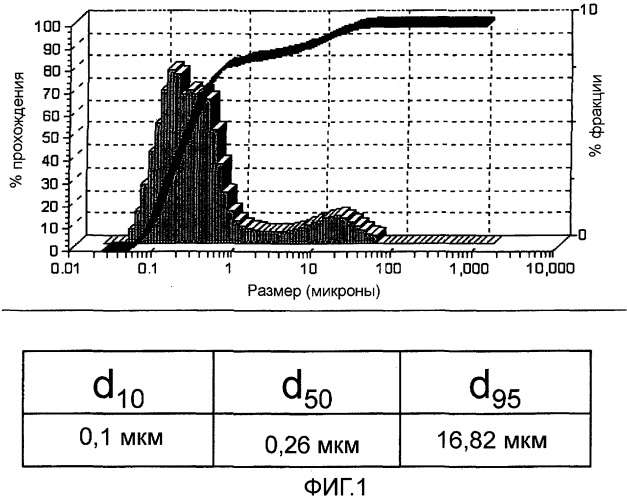

Фиг. 1 показывает распределение частиц по размеру для варианта осуществления суспензии носителя в соответствии с данным изобретением.

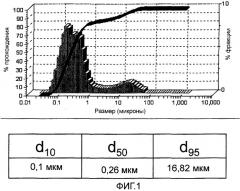

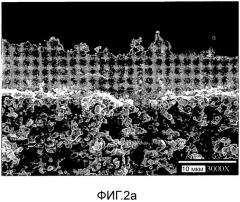

Фиг. 2 показывает изображения, полученные сканирующей электронной микроскопией (SEM) для двух разных вариантов осуществления опорной мембраны в соответствии с данным изобретением, покрывающей анод из металлокерамики на базе никеля с легированным диоксидом циркония. Фиг. 2a показывает опорную мембрану на базе диоксида циркония и глинозема. Фиг. 2b показывает опорную мембрану на базе сложного оксида со структурой перовскита (хромита лантана-стронция).

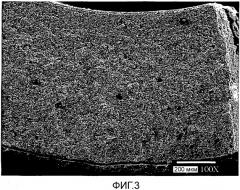

Фиг. 3 представляет собой изображение SEM твердотельного оксидного топливного элемента в соответствии с данным изобретением.

Фиг. 4 идентифицирует различные компоненты отходящего газа и показывает удельную мощность, генерируемую противопоставляемым трехслойным SOFC (т.е. без слоя катализатора по данному изобретению), который функционирует на пропане при постоянной нагрузке примерно 0,56 В между комнатной температурой и примерно 800°C. Масс-спектроскопия была применена для мониторинга генерации различных компонентов отходящего газа.

Фиг. 5 идентифицирует различные компоненты отходящего газа и показывает удельную мощность, генерируемую вариантом осуществления четырехслойного SOFC (т.е. имеющего слой катализатора на базе Pd-Pt для риформинга) в соответствии с данным изобретением, который функционирует на пропане при постоянной нагрузке примерно 0,56 В между комнатной температурой и примерно 800°C. Масс-спектроскопия была применена для мониторинга генерации различных компонентов отходящего газа.

Фиг. 6 идентифицирует различные компоненты отходящего газа и показывает удельную мощность, генерируемую другим вариантом осуществления четырехслойного SOFC (т.е. имеющего слой катализатора на базе Pd-Pt-Ru для риформинга) в соответствии с данным изобретением, который функционирует на пропане при постоянной нагрузке примерно 0,56 В между комнатной температурой и примерно 800°C. Масс-спектроскопия была применена для мониторинга генерации различных компонентов отходящего газа.

Фиг. 7 сравнивает эксплуатационные параметры варианта осуществления твердотельного оксидного топливного элемента в соответствии с данным изобретением при разных рабочих температурах (т.е. 700°C, 750°C, 800°C и 850°C, соответственно) в отношении напряжения и удельной мощности.

Фиг. 8 показывает парциальное давление различных компонентов отходящего газа, а также ток и напряжение, генерируемые вариантом осуществления четырехслойного SOFC (например, имеющего слой катализатора на базе Pd-Pt для риформинга) в соответствии с данным изобретением, работающим на пропане, как функцию времени, при этом нагрузка увеличивалась ступенчатым образом со временем. Масс-спектроскопия была применена для мониторинга генерации различных компонентов отходящего газа.

Фиг. 9 показывает состав отходящего газа и эксплуатационные параметры устройства для варианта осуществления четырехслойного SOFC в соответствии с данным изобретением, работающего при 800°C, как функцию расхода топлива.

Фиг. 10 сравнивает эксплуатационные параметры варианта осуществления твердотельного оксидного топливного элемента в соответствии с данным изобретением с эксплуатационными параметрами противопоставляемого твердотельного оксидного топливного элемента без слоя катализатора риформинга после долговременной работы на пропане.

Фиг. 11 сравнивает профили окисления с программированием температуры (TPO), полученные для варианта осуществления твердотельного оксидного топливного элемента по данному изобретению и для противопоставляемого SOFC без слоя катализатора после их долговременной работы на пропане.

Подробное описание

Данное изобретение относится к топливным элементам с внутренним риформингом и способам их изготовления и эксплуатации. Более конкретно, топливные элементы по данному изобретению включают интегрированный слой катализатора риформинга, который обеспечивает для топливных элементов внутренний риформинг углеводородного топлива различного вида без внешнего устройства для риформинга. Слой катализатора также может защищать анод от инактивации вследствие закоксовывания. Несмотря на то, что объем данного изобретения охватывает различные виды топливных элементов, включающие, однако не ограниченные ими, твердотельный оксидный топливный элемент, топливный элемент на основе протонообменной мембраны, топливный элемент с фосфорной кислотой, щелочной топливный элемент и топливный элемент на расплавленном карбонате, для краткости ниже будет рассмотрен в деталях лишь вариант осуществления твердотельного оксидного топливного элемента.

На протяжении описания, там, где композиции описываются как имеющие, включающие или содержащие определенные компоненты, или там, где способы описываются как имеющие, включающие или содержащие определенные стадии, предполагается, что композиции по данному изобретению также состоят в основном или состоят из указанных компонентов, и что способы по данному изобретению также состоят в основном или состоят из указанных технологических стадий.

В случае, когда об элементе или компоненте сказано, что он включен и/или выбран из списка указанных элементов или компонентов, следует понимать, что данный элемент или компонент может быть любым одним из указанных элементов или компонентов и может быть выбран из группы, состоящей из двух или более указанных элементов или компонентов. Кроме того, следует понимать, что элементы и/или особенности композиции, устройство, или способ, описанные в данном документе, могут комбинироваться различным образом без отклонения от сущности и объема данного изобретения, в явном или подразумеваемом виде.

Использование терминов "включают", "включает", "включающие", "имеют", "имеет" или "имеющий" должно, как правило, пониматься как допускающее изменения и не ограничивающее, если конкретно не указано иное.

Использование единственного числа в данном документе включает множественное число (и наоборот), если конкретно не указано иное. Кроме того, в случае использования термина "примерно" перед количественной величиной данное изобретение также включает саму конкретную количественную величину, если конкретно не указано иное. Процентные содержания, представленные в данном документе, относятся, как правило, к процентным содержаниям в расчете на массу, если конкретно не указано иное.

Следует понимать, что порядок стадий или порядок выполнения определенных действий является несущественным, при условии, что способы и процессы по данному изобретению остаются действующими. Кроме того, две или более стадии или же действия могут быть выполнены одновременно.

Как это использовано в данном документе, термин "примерно" относится к изменению +/-10% от номинальной величины.

Данное изобретение предоставляет топливные элементы, которые обладают способностью к внутреннему риформингу. Топливные элементы по данному изобретению могут предоставлять различные преимущества и благоприятные свойства, включающие, однако не ограничивающиеся ими, низкую температуру запуска, устойчивость к закоксовыванию и устойчивость к снижению мощности, которые совместно могут приводить к улучшенным эксплуатационным параметрам устройства и к увеличенному сроку службы. В дополнение к этому топливные элементы, раскрытые в данном документе, могут функционировать в широком интервале температур и при различных электрических нагрузках. Кроме того, улучшения, предоставляемые данным изобретением, могут быть внедрены в известные процессы изготовления топливных элементов при минимальных дополнительных затратах.

В одном из аспектов данное изобретение относится к твердотельному оксидному топливному элементу, который включает катод, электролит, анод и слой катализатора, находящийся в соприкосновении с анодом. Иными словами, слой катализатора является составной частью твердотельного оксидного топливного элемента, которая устраняет потребность во внешнем катализаторе или устройстве для риформинга. В некоторых вариантах осуществления твердотельный оксидный топливный элемент может быть планарным топливным элементом, в котором анод, электролит и катод являются отдельными слоями, которые могут непосредственно примыкать один к другому и быть сформированы один на другом в указанном порядке. Слой катализатора может непосредственно примыкать к открытым поверхностям (т.е. поверхности, которая не соприкасается с электролитом) анода и быть сформирован на них. Однако следует понимать, что данное изобретение может быть применено к твердотельным оксидным топливным элементам с геометрией других видов (например, трубчатым или монолитным).

Слой катализатора обычно включает опорную мембрану и катализатор риформинга, который объединен с опорной мембраной. В различных вариантах осуществления катализатором риформинга может быть импрегнирована опорная мембрана. Состав и пористость опорной мембраны, а также состав катализатора риформинга могут быть адаптированы к требованиям риформинга in situ при различных условиях, связанных с топливом.

Катализатор риформинга может включать один или несколько активных металлов, выбранных из Pt, Ni, W, Ru, Au, Pd, Mo, Cu, Sn, Rh и V, а также другие металлические катализаторы, известные в данной области техники, которые могут быть применены для риформинга топлива. В некоторых вариантах осуществления катализатор риформинга может быть катализатором риформинга с частичным окислением. В некоторых вариантах осуществления в качестве катализатора риформинга с частичным окислением могут быть применены Pd и Pt. В отдельных вариантах осуществления Pd и Pt в массовом соотношении примерно 1:10 (например, от 1:9 до 1:11) могут быть введены импрегнированием в опорную мембрану, чтобы достигнуть общей загрузки металла вплоть до примерно 5% от слоя катализатора и примерно 0,1% от твердотельного оксидного топливного элемента после прокаливания. В некоторых вариантах осуществления катализатор риформинга может включать катализатор парового риформинга. В некоторых вариантах осуществления катализатор риформинга может включать как катализатор(ы) риформинга с частичным окислением, так и катализатор(ы) парового риформинга (например, Ru и/или Rh). В отдельных вариантах осуществления катализатор риформинга может включать Ru и Pt в массовом соотношении от примерно 0,5 до примерно 1,0. Чтобы дополнительно улучшить каталитические характеристики катализатора риформинга, может быть добавлен один или несколько активаторов. Активаторами могут быть, в частности, Li, Mg и Ce.

Опорная мембрана является обычно пористой и имеет большую площадь поверхности. Высокая пористость и большая площадь поверхности позволяют топливу и воздуху диффундировать через мембрану без значительного сопротивления и обеспечивают высокие каталитические характеристики посредством предоставления достаточной доступной поверхности для размещения катализатора. В дополнение к этому, опорная мембрана по данному изобретению типично имеет адекватные механическую прочность и характеристики термического расширения, чтобы противостоять изменению температуры, испытываемому при реакции внутреннего риформинга.

В некоторых вариантах осуществления опорная мембрана может быть пористой керамикой, полученной из одного или нескольких металлических оксидов. Например, опорная мембрана может включать один или несколько металлических оксидов, выбранных из оксида алюминия (глинозема), оксида циркония (двуокиси циркония), оксида титана, оксида лантана, оксида лантана-стронция, оксида церия, оксида молибдена, оксида цинка и оксида кальция-титана. В некоторых вариантах осуществления опорная мембрана может включать один или несколько сложных оксидов со структурой перовскита, иных, чем оксид кальция-титана. Как это использовано в данном документе, "сложный оксид со структурой перовскита" имеет общую формулу ABO3, в которой A и B являются катионами разного размера. Примеры сложных оксидов со структурой перовскита включают, однако не ограничиваются ими, хромит лантана-стронция, хромит лантана-кальция и их комбинации, такие как оксид церия-диоксид циркония.

Металлические оксиды, перечисленные выше, могут обладать разными функциями в дополнение к формированию слоя, который предоставляет механическую опору. Например, активные металлические оксиды, такие как сложны оксиды со структурой перовскита, оксид церия, диоксид циркония и оксид молибдена, могут способствовать каталитической активности катализатора риформинга. В частности, металлические оксиды, такие как оксид церия и диоксид циркония, могут действовать как материалы для хранения кислорода и поэтому могут быть особенно полезны для стимуляции риформинга с частичным окислением. Оксид церия и некоторые другие металлические оксиды также могут способствовать уменьшению осаждения углерода на катализаторе. В различных вариантах осуществления в слой катализатора может быть включен глинозем, чтобы модифицировать опорную мембрану по причине его химической инертности. Помимо глинозема и активаторов катализатора, которые могут быть включены в интервале от примерно 10% до примерно 50% от общей массы опорной мембраны, некоторые металлические оксиды, такие как оксид лантана, могут быть применены в слое катализатора, чтобы улучшить термическую стабильность других металлических оксидов, включенных в опорную мембрану (например, глинозема) и способствовать сохранению микроструктуры и большой площади поверхности опорной мембраны. Чтобы обеспечить желательные стабилизирующие эффекты, такие стабилизаторы на базе металлического оксида могут быть включены в интервале от примерно 10% до примерно 20% от общей массы опорной мембраны. Другие металлические оксиды, такие как оксид цинка, могут быть включены, чтобы поддерживать устойчивость слоя катализатора к сере (и/или устойчивость к другим примесям). В дополнение к металлическим оксидам опорная мембрана может включать различные добавки, включающие, в частности, один или несколько видов дисперсантов, пластификаторов и связующих. Примеры этих добавок будут описаны более подробно ниже в связи с процессом изготовления опорной мембраны.

Отдельные варианты осуществления опорной мембраны могут быть оптимизированы на основании таких соображений, как, в частности, активирование высокой каталитической способности и согласование характеристик термического расширения других слоев в твердотельных оксидных топливных элементах. В некоторых вариантах осуществления диоксид циркония и оксид церия могут быть включены наряду с глиноземом в отношении от примерно 0,1 до примерно 0,9, например в отношении от примерно 0,1 до примерно 0,5. В некоторых вариантах осуществления опорная мембрана может включать по массе примерно 10% оксида церия или диоксида циркония, примерно 15% оксида лантана и примерно 70% глинозема с большой площадью поверхности (например, глинозема, имеющего площадь поверхности от примерно 120 м2 до примерно 140 м2 на грамм). В других вариантах осуществления опорная мембрана может включать преимущественно легированные сложные оксиды со структурой перовскита, типа хромита лантана субмикронного размера.

В некоторых вариантах осуществления поверхность анода может быть по меньшей мере частично покрыта слоем катализатора. В некоторых вариантах осуществления поверхность анода может быть в основном покрыта слоем катализатора, например, так, что топливу требуется проходить через слой катализатора перед соприкосновением с анодом. В отдельных вариантах осуществления примерно 80% площади одной из поверхностей анода может быть покрыто слоем катализатора. В некоторых вариантах осуществления слой катализатора может иметь толщину между примерно 5 мкм и примерно 50 мкм. В некоторых вариантах осуществления данное изобретение предоставляет четырехслойный твердотельный оксидный топливный элемент со способностью к внутреннему риформингу. Четырехслойный твердотельный оксидный топливный элемент, в дополнение к опорному аноду, слою электролита и слою катода, может включать пористый слой катализатора риформинга с частичным окислением, находящийся в соприкосновении с опорным анодом. Слой катализатора может включать пористую мембрану для поддержки катализатора, импрегнированную одним или несколькими катализаторами риформинга с частичным окислением. Пористая мембрана для поддержки катализатора может быть изготовлена из одного или нескольких металлических оксидов. В некоторых вариантах осуществления слой катализатора может быть адаптирован к риформингу пропана в присутствии кислорода (т.е. риформингу с частичным окислением). В некоторых вариантах осуществления слой катализатора может быть также адаптирован к минимизации осаждения углерода на опорном аноде даже при функционировании при отсутствии воды (т.е. при отсутствии какой-либо конверсии водяного газа). В некоторых вариантах осуществления опорный анод может включать пористую никелевую металлокерамику с диоксидом циркония, стабилизированным иттрием (YSZ), в то время как слой катализатора может включать платину и палладий в качестве катализаторов, введенные импрегнированием в опорную мембрану, включающую диоксид циркония, оксид церия и глинозем.

Другой аспект данного изобретения относится к изготовлению твердотельных оксидных топливных элементов с внутренним риформингом. Более конкретно, операции изготовления в соответствии с данным изобретением могут быть применены к доступным в настоящее время твердотельным оксидным топливным элементам, включающим, однако не ограничивающихся ими, трехслойные твердотельные оксидные топливные элементы, имеющие анод из металлокерамики (например, анод, изготовленный из пористой никелевой металлокерамики с легированным диоксидом циркония), катод на базе сложного оксида со структурой перовскита (например, катод, изготовленный из смеси манганата лантана-стронция и легированного диоксида циркония) и керамический или металлокерамический электролит (например, слой электролита, изготовленный из легированного диоксида циркония). В частности, поскольку слой катализатора в соответствии с данным изобретением может быть сформирован на аноде в качестве последней стадии процесса изготовления, данное изобретение может быть легко интегрировано в известные процессы изготовления топливных элементов без существенных дополнительных затрат.

Слой катализатора, раскрытый в данном документе, может быть сформирован на аноде при применении различных методов нанесения покрытия и методов размещения катализатора импрегнированием. Более конкретно, опорная мембрана для слоя катализатора может быть изготовлена первоначальным приготовлением суспензии носителя, которая включает материал носителя в растворителе, последующим осаждением суспензии носителя по меньшей мере на части поверхности анода твердотельного оксидного топливного элемента, чтобы сформировать опорную мембрану. Вид использованного материала носителя может быть основан на различных соображениях, описанных выше, с учетом состава опорной мембраны в целом. Например, суспензия носителя может включать один или несколько различных металлических оксидов (включая сложные оксиды со структурой перовскита), описанных выше. Обычно, один или несколько металлических оксидов применяются в порошковой форме и диспергируются в воде и/или в одном или нескольких органических растворителях. В некоторых вариантах осуществления порошок металлических оксидов (например, смесь порошка диоксида циркония или оксида церия и порошка глинозема) может быть диспергирован с помощью дисперсантов в органическом растворителе (например, этаноле), чтобы образовать в основном однородную суспензию носителя катализатора. На стадии диспергирования порошок(ки) металлического оксида и дисперсант(ы) могут быть измельчены в течение нескольких часов, например в течение примерно от 8 часов до 16 часов. Добавки, включая связующие, пластификаторы и/или различные химикаты, такие как агенты для регулирования процесса сушки, могут быть добавлены в суспензию, чтобы образовать стабильную суспензию носителя. Затем эта суспензия носителя может быть подвергнута гомогенизации (например, измельчением) в течение примерно от 8 часов до 16 часов. Результирующая гомогенизированная суспензия носителя может оставаться стабильной в течение двух или более месяцев.

Суспензия носителя может быть приготовлена таким образом, что ее состав оптимизирован в отношении распределения частиц по размеру и вязкости, чтобы получить пористую опорную мембрану, не имеющую трещин. Оптимизация может быть достигнута, в частности, посредством изменения вида и количества используемого материала носителя (т.е. процентного содержания твердотельного вещества), выбора растворителя, вида и количества используемых добавок, а также скорости и периода времени, при которых выполняются процессы диспергирования и гомогенизации. В некоторых вариантах осуществления общее количество твердотельного вещества в суспензии носителя (т.е. количество металлических оксидов в растворителе) может находиться в интервале от примерно 10% до примерно 50%. Например, общее количество твердотельного вещества в суспензии носителя может находиться в интервале от примерно 20% до примерно 25%. Точное процентное содержание твердотельного вещества может быть оптимизировано с учетом желательной вязкости суспензии для мембраны и желательной толщины опорной мембраны.

Как это использовано в данном документе, термин "растворитель" относится к одной или нескольким жидкостям (включая их комбинации), которые предоставляют подходящую среду для диспергирования частиц материала носителя и не препятствует существенным образом процессу сушки. Свойства растворителя могут влиять на процесс изготовления опорной мембраны несколькими путями, например посредством влияния на вязкость суспензии носителя и результирующую стабильность опорной мембраны, время и температуру процесса сушки, и микроструктуру конечного продукта.

Соответственно, выбор растворителя может быть результатом баланса между различными учитываемыми факторами, включающими, однако не ограничивающиеся ими, вязкость, скорость сушки, охрана окружающей среды, безопасность и экономичность. Примеры подходящих растворителей включают, в частности, воду, метанол, этанол, изопропанол, 2-бутанол, 2-бутанон, монометиловый эфир этиленгликоля, моноэтиловый эфир этиленгликоля, монобутиловый эфир этиленгликоля, монометиловый эфир диэтиленгликоля, монобутиловый эфир диэтиленгликоля, монометиловый эфир пропиленгликоля, монобутиловый эфир пропиленгликоля, монометиловый эфир дипропиленгликоля, монометиловый эфир триэтиленгликоля, ацетат этиленгликоля, монометиловый эфир ацетата этиленгликоля, монометиловый эфир триэтиленгликоля, моноэтиловый эфир триэтиленгликоля, монофениловый эфир этиленгликоля, этилендихлорид, циклогексанон, циклопентанон, 2-гептанон, гамма-бутиролактон, метилэтилкетон, толуол, этилацетат, метиллактат, этиллактат, метилметоксипропионат, этилэтоксипропионат, метилпируват, этилпируват, пропилпируват, N,N-диметилформамид, диметилсульфоксид, N-метилпирролидон, тетрагидрофуран и т.п., а также их комбинации.

Как описано выше, суспензия носителя может включать ряд добавок, таких как дисперсант, пластификатор и связующее, например, чтобы образовать однородную, хорошо диспергированную и стабильную композицию покрытия. Дисперсанты применяются, чтобы способствовать разламыванию больших агломератов на небольшие частицы в процессе измел