Антифоулянт для ударопрочных сополимеров и способ

Иллюстрации

Показать всеИзобретение относится к способу получения гетерофазного сополимера. Активный полимер из первого полимеризационного реактора вводят во второй полимеризационный реактор. Осуществляют контактирование активного полимера по меньшей мере с одним олефином в полимеризационных условиях во втором полимеризационном реакторе с получением гетерофазного сополимера, имеющего значение фракции сополимера (Fc) от 10 масс.% до 50 масс.%. Вводят многокомпонентный антифоулянт во второй полимеризационный реактор с такой скоростью, чтобы многокомпонентный антифоулянт присутствовал в гетерофазном сополимере в концентрации от 1 м.д. (ppm) до 100 м.д. (ppm). Антифоулянт представляет собой многокомпонентный антифоулянт и/или покровное средство. Технический результат - получение ударопрочного сополимера с высоким содержанием каучука с небольшой адгезией и агломерацией частиц. 9 з.п. ф-лы, 5 ил., 2 табл., 3 пр.

Реферат

ПРИТЯЗАНИЕ НА ПРИОРИТЕТ

Эта заявка притязает на приоритет Предварительной Заявки: U.S. provisional application serial № 61/140909, поданной 26 декабря 2008, содержание которой включают в этот документ в полном объеме путем ссылки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способам получения гетерофазных сополимеров, где способы демонстрируют снижение или полное отсутствие загрязнения реактора, и к гетерофазным сополимерам, полученным согласно этим способам.

Гетерофазные полимеры, такие как ударопрочные сополимеры, характеризуются непрерывной полимерной фазой с прерывной полимерной фазой, диспергированной по всей непрерывной полимерной фазе. Традиционный способ получения ударопрочных сополимеров проводят с использованием двухстадийного процесса. Первый полимер (непрерывная фаза) получают в одном или более реакторах. Продукт этой первой стадии затем переводят из первого реактора во второй реактор, где второй полимер (прерывная фаза) получают и внедряют внутрь матрицы непрерывной фазы с образованием ударопрочного сополимера.

Второй полимер обычно является эластомерным (высокоэластичным) или каучукоподобным по природе. Это создает многие технологические трудности во время второй стадии. Липкость и клейкость (налипаемость) второго полимера приводит к агломерации частиц и/или к адгезии образованного ударопрочного сополимера к стенкам второго полимеризационного реактора и к другим внутренним поверхностям и конструкциям в использующейся коммуникации со вторым реактором. Такое загрязнение реактора представляет собой особую конкретную проблему, поскольку оно вызывает забивание реактора, что ухудшает эффективность производства.

Было бы желательно ингибировать и/или исключить загрязнение во время получения гетерофазного полимера.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способам получения гетерофазного сополимера и к гетерофазным сополимерам, полученным посредством этих способов. Способы, раскрытые в этом документе, ингибируют загрязнение реактора во время образования гетерофазного сополимера, что дает возможность производить гетерофазные сополимеры с высоким содержанием каучука.

В одном варианте осуществления обеспечивают способ получения сополимера. Способ включает введение активного полимера из первого полимеризационного реактора во второй полимеризационный реактор. Активный полимер приводят в контакт по меньшей мере с одним олефином в полимеризационных условиях во втором полимеризационном реакторе. Это приводит к образованию гетерофазного сополимера, имеющего значение Fc от приблизительно 10% до приблизительно 50%. Способ дополнительно включает введение многокомпонентного антифоулянта во второй полимеризационный реактор с такой скоростью, чтобы многокомпонентный антифоулянт присутствовал в гетерофазном сополимере в концентрации от приблизительно 1 м.д. (миллионной доли) (ppm) до приблизительно 200 м.д. (ppm).

Настоящее изобретение обеспечивает и другой способ. В одном варианте осуществления обеспечивают способ получения сополимера, который включает введение активного полимера из первого полимеризационного реактора во второй полимеризационный реактор и контактирование активного полимера по меньшей мере с одним олефином в полимеризационных условиях. Это приводит к образованию частиц ударопрочного сополимера во втором реакторе. Способ также включает введение покровного вещества во второй полимеризационный реактор и нанесение покрытия на частицы посредством покровного вещества.

В одном варианте осуществления обеспечивают ударопрочный сополимер. Ударопрочный сополимер включает частицы, состоящие из непрерывной фазы и прерывной фазы, диспергированной в пределах непрерывной фазы. Частицы ударопрочного сополимера также включают покрытие-оболочку. Покрытие-оболочка представляет собой внешнюю поверхность частицы.

В одном варианте осуществления покрытие-оболочка включает один или более следующих компонентов: полигликоль высокой молекулярной массы, дендример, полимер высокой молекулярной массы с электронодонорной группой, алкоксисилан, вещество, лимитирующее активность, и любую их комбинацию.

В одном варианте осуществления покрытие-оболочка охватывает всю внешнюю поверхность целиком или практически всю внешнюю поверхность по меньшей мере одной частицы.

В одном варианте осуществления покрытие-оболочка имеет толщину от приблизительно 0,01 мкм до приблизительно 200 мкм.

Непрерывная фаза может представлять собой гомополимер пропилена, сополимер пропилена/олефина или сополимер пропилена/этилена. Прерывная фаза может представлять собой гомополимер этилена, сополимер этилена/олефина или сополимер пропилена/этилена.

В одном варианте осуществления частицы ударопрочного сополимера включают сополимер пропилена/этилена, диспергированный в гомополимере пропилена.

В одном варианте осуществления частицы не содержат покровное средство в пределах своей внутренней части.

Преимуществом настоящего изобретения является улучшенный способ получения гетерофазных сополимеров.

Преимуществом настоящего изобретения является способ полимеризации, который позволяет получить ударопрочные сополимеры с высоким содержанием каучука с небольшой или вовсе отсутствующей адгезией частиц и/или с небольшой или вовсе отсутствующей агломерацией частиц.

Преимущество настоящего изобретения заключается в том, что способ получения гетерофазного сополимера позволяет ингибировать - либо полностью, либо частично - загрязнение реактора.

Преимущество настоящего изобретения заключается в том, что способ получения гетерофазных сополимеров снижает длительность вынужденного перерыва в выпуске продукции в результате ингибирования загрязнения реактора.

Преимуществом настоящего изобретения также является получение не имеющего запаха ударопрочного сополимера, содержащего большую массовую долю каучуковой фазы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 показывает снимок, полученный с помощью сканирующего электронного микроскопа (SEM), полимерных частиц в соответствии с одним вариантом осуществления настоящего изобретения.

Фиг.2 отражает полученный с помощью сканирующего электронного микроскопа (SEM) снимок полимерных частиц.

Фиг.3 показывает полученный с помощью сканирующего электронного микроскопа (SEM) снимок неагломерированных полимерных частиц в соответствии с вариантом осуществления настоящего изобретения.

Фиг.4 показывает изображение, полученное с помощью сканирующего электронного микроскопа в отраженных электронах (SEM-BEI (изображение в отраженных электронах)), наряду с разрезом полимерной частицы, покрытой полимерными тонкозернистыми частицами, в соответствии с одним вариантом осуществления настоящего изобретения.

Фиг.5 показывает изображение, полученное с помощью сканирующего электронного микроскопа в отраженных электронах (SEM-BEI), наряду с разрезом агломерированных полимерных частиц.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение относится к способам получения гетерофазных сополимеров и к полимерам, полученным с помощью этих способов.

В одном варианте осуществления обеспечивают способ получения сополимера. Способ включает введение активного полимера из первого полимеризационного реактора во второй полимеризационный реактор и осуществление контактирования активного полимера по меньшей мере с одним олефином в полимеризационных условиях во втором полимеризационном реакторе. Это приводит к образованию гетерофазного сополимера, имеющего значение Fc от приблизительно 10% до приблизительно 50%. Способ дополнительно включает введение многокомпонентного антифоулянта во второй полимеризационный реактор с такой скоростью, чтобы многокомпонентный антифоулянт присутствовал в гетерофазном сополимере в концентрации от приблизительно 1 м.д. (ppm) до приблизительно 200 м.д. (ppm).

Как использовано в этом документе, «активный полимер» представляет собой полимер, содержащий некоторое количество активного катализатора (обычно внедренного в него), который способен к дополнительной полимеризации при подвергании воздействию олефина в полимеризационных условиях. Активный полимер представляет собой продукт предыдущего полимеризационного процесса, проводимого в первом реакторе. Активный катализатор может представлять собой катализатор Циглера-Натта, катализатор с ограниченной геометрией, металлоценовый катализатор, катализатор с металл-центрированными гетероарильными лигандами и их комбинации. В одном варианте осуществления активный катализатор представляет собой катализатор Циглера-Натта. Активный полимер может быть получен или не может быть получен в присутствии SCA (вещество, регулирующее селективность) или смеси ALA/SCA (смесь вещества, лимитирующего активность/вещества, регулирующего селективность). В другом варианте осуществления первый полимеризационный реактор и второй полимеризационный реактор работают последовательно включенными, в результате чего поток из первого полимеризационного реактора загружают во второй полимеризационный реактор и для продолжения полимеризации во второй полимеризационный реактор добавляют один или более дополнительных (или различных) олефиновых мономеров.

Активный полимер может представлять собой полимер на основе пропилена или полимер на основе этилена. В одном варианте осуществления активный полимер представляет собой полимер на основе пропилена, такой как сополимер пропилена-олефина, сополимер пропилена-этилена или гомополимер пропилена. В другом варианте осуществления активный полимер представляет собой гомополимер пропилена.

В одном варианте осуществления активный полимер включает от приблизительно 2 масс.% до приблизительно 30 масс.% или, по меньшей мере, 6 масс.% полимерных тонкозернистых частиц. Массовый процент рассчитывают, исходя из общей массы частиц активного полимера. Как используют в этом документе, «тонкозернистые частицы» или «полимерные тонкозернистые частицы» представляют собой полимерные частицы размером от приблизительно 10 нм до приблизительно 200 микрон. Полимерные тонкозернистые частицы могут представлять собой активный полимер или могут не представлять собой таковой.

Как использовано в этом документе, «полимеризационные условия» составляют параметры температуры и давления в пределах емкости полимеризационного реактора, подходящие для облегчения протекания реакции полимеризации с участием катализатора и олефина с образованием желательного полимера. Продукт, получаемый в реакторе, затем извлекают для обработки после реакции. Полимеризационный процесс может представлять собой газофазную полимеризацию (то есть, полимеризацию в псевдоожиженном слое, полимеризацию с участием газообразной и твердой фаз, полимеризацию с участием газообразной, жидкой и твердой фаз, и/или полимеризацию с участием жидкой и твердой фаз), суспензионную полимеризацию (полимеризацию в реакторах с мешалкой, в суспензионных реакторах) или процесс полимеризации в массе, протекающий в одном или в нескольких реакторах. В одном варианте осуществления полимеризация протекает в двух полимеризационных реакторах, функционирующих при последовательном подключении.

Способ настоящего изобретения включает контактирование активного полимера по меньшей мере с одним олефином во втором полимеризационном реакторе. Один или более олефиновых мономеров могут быть введены во второй полимеризационный реактор для реакционного взаимодействия с активным полимером и для образования гетерофазного сополимера. Неограничивающие примеры подходящих олефиновых мономеров включают этилен, пропилен, С4-20 α-олефины, такие как 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-децен, 1-додецен и тому подобное; С4-20 диолефины, такие как 1,3-бутадиен, 1,3-пентадиен, норборнадиен, 5-этилиден-2-норборнен (ENB) и дициклопентадиен; С8-40 винилароматические соединения, включающие стирол, о-, мета-, и пара-метилстирол, дивинилбензол, винилбифенил, винилнафталин; и галоген-замещенные С8-40 винилароматические соединения, такие как хлорстирол и фторстирол.

Активный полимер приводят в контакт по меньшей мере с одним олефином во втором полимеризационном реакторе для получения или, иначе говоря, для образования гетерофазного сополимера. Как использовано в этом документе, «гетерофазный сополимер» представляет собой многофазный полимер, имеющий непрерывную полимерную фазу (также называемую как матричная фаза) и прерывную полимерную фазу (также называемую как эластомерная (высокоэластичная) фаза или каучуковая фаза, или каучук), диспергированную в пределах непрерывной полимерной фазы. Гетерофазный сополимер может содержать более чем две полимерные фазы. Один тип гетерофазного сополимера представляет собой ударопрочный сополимер. Гетерофазный сополимер имеет значение Fc от приблизительно 10% до приблизительно 50%. В одном варианте осуществления гетерофазный сополимер имеет значение Fc более чем приблизительно 15%, или более чем приблизительно 20%, или более чем приблизительно 30%, или более чем приблизительно 40%. В дополнительном варианте осуществления гетерофазный сополимер имеет значение Fc более чем приблизительно 15% до приблизительно 50% или более чем приблизительно 15% до приблизительно 40%. Как использовано в этом документе, «fraction copolymer» («Fc») представляет собой выраженную в процентах массовую долю прерывной фазы, присутствующей в гетерофазном сополимере. Значение Fc рассчитывают исходя из общей массы гетерофазного сополимера. Как использовано в этом документе, сополимер с «высоким содержанием каучука» представляет собой гетерофазный сополимер со значением Fc, которое больше чем приблизительно 30%, или больше чем приблизительно 30% до приблизительно 50%. В одном варианте осуществления сополимер с высоким содержанием каучука включает непрерывную фазу на основе гомополимера пропилена и прерывную фазу на основе сополимера пропилена/этилена. Значение Fc для сополимера с высоким содержанием каучука может составлять менее чем приблизительно 50%, или от приблизительно 10% до менее чем приблизительно 50%, или от приблизительно 40% до приблизительно 45%.

В одном варианте осуществления гетерофазный сополимер представляет собой пропиленовый ударопрочный сополимер с непрерывной фазой, которая представляет собой полимер на основе пропилена, и с прерывной фазой, которая представляет собой сополимер пропилена/этилена. Пропиленовый ударопрочный сополимер имеет значение Fc более чем 15% или более чем приблизительно 15% до приблизительно 50%. Ударопрочные сополимеры со значением Fc более чем 15% являются каучукоподобными по природе и имеют тенденцию к адгезии, что делает такие ударопрочные сополимеры склонными к загрязнению реактора и/или к агломерации. Термины «загрязнение» или «полимерное загрязнение», или «загрязнение реактора», используемые в этом документе, обозначают адгезию полимерных частиц друг к другу (агломерация) и/или адгезию полимерных частиц к внутренним поверхностям полимеризационного реактора и/или адгезию полимерных частиц к структурам, которые находятся в использующейся коммуникации с полимеризационным реактором. Неограничивающие примеры деталей/конструкций реактора включают внутренние стены реактора, трубопровод, теплообменник, распределительную плиту и компрессор.

В одном варианте осуществления гетерофазный сополимер представляет собой клейкий полимер. Термин «клейкий полимер», используемый в этом документе, представляет собой полимер, который, хоть и состоит из частиц при температурах ниже температуры приклеивания или размягчения, однако агломерируется при температурах выше температуры приклеивания или размягчения. Термин «температура приклеивания» определяют как температуру, при которой псевдоожижение или перемешивание прекращается вследствие избыточной агломерации частиц в псевдоожиженном слое. Агломерация может быть спонтанной или может происходить в короткие периоды осаждения.

Полимер может быть по своей природе клейким благодаря своим химическим или механическим свойствам или может быть пропущен через клейкую фазу (среду) во время производственного цикла. Клейкие полимеры также называют несвободно текучими полимерами из-за их тенденции к уплотнению с образованием агломератов намного большего размера, чем исходные частицы. Полимеры этого типа показывают приемлемую текучесть в газофазном реакторе с псевдоожиженным слоем; однако как только движение останавливается, дополнительная механическая сила, обеспечиваемая псевдоожижающим газом, проходящим через распределительную плиту, оказывается недостаточной для разрушения агломератов, которые образуются, и слой не может быть повторно переведен в псевдоожиженное состояние. В дополнение к реакторам с перемешиваемым слоем агломерации можно эффективно воспрепятствовать посредством механического перемешивания в реакторе. Такие полимеры классифицируют как полимеры, которые имеют минимальное изобретение бункера для свободного потока в нулевой момент времени хранения, составляющее два фута, и минимальное изобретение бункера для свободного потока в моменты времени хранения, превышающие пять минут, равное 4-8 футам или более.

Способ настоящего изобретения включает добавление многокомпонентного антифоулянта во второй реактор. Как использовано в этом документе, «многокомпонентный антифоулянт» представляет собой композицию, содержащую два или более компонентов, способную ингибировать, предотвращать или снижать загрязнение реактора, а именно: (i) агломерацию гетерофазного сополимера и/или (ii) прилипаемость гетерофазного сополимера к внутренним поверхностям второго полимеризационного реактора. Включенными в качестве внутренних поверхностей являются детали полимеризационного реактора, такие как поверхности реакционной камеры, теплообменника, компрессора, трубопровода, циркуляционной трубы, решетки реактора и/или дна реактора. Противозагрязняющая эффективность многокомпонентного антифоулянта - то есть, степень ингибирования, предотвращения или снижения агломерации/прилипаемости частиц - может быть интегральной (то есть, полное предотвращение загрязнения) или частичной (то есть, снижение загрязнения) при сравнении с загрязнением при использовании однокомпонентных антифоулянтов и/или вовсе без антифоулянта, что продиктовано количеством многокомпонентного антифоулянта, используемого в сочетании с параметрами процесса, протекающего в реакторе.

В одном варианте осуществления многокомпонентный антифоулянт составлен из (i) вещества, лимитирующего активность (ALA), и (ii) вещества, регулирующего селективность (SCA). В одном варианте осуществления многокомпонентный антифоулянт может представлять собой смесь вещества, лимитирующего активность (ALA), и вещества, регулирующего селективность (SCA) (то есть, предварительно приготовленная смесь), смесь, добавляемую во второй полимеризационный реактор. В другом варианте осуществления многокомпонентный антифоулянт может быть образован во втором полимеризационном реакторе in situ посредством раздельного добавления ALA и отдельного добавления SCA во второй полимеризационный реактор.

В одном варианте осуществления вещество, лимитирующее активность (ALA), может представлять собой сложный эфир карбоновой кислоты, диэтиловый эфир, сложный эфир диола и их комбинации. Сложный эфир карбоновой кислоты может представлять собой сложный эфир алифатической или ароматической моно- или поликарбоновой кислоты. Неограничивающие примеры подходящих сложных эфиров монокарбоновых кислот включают этил- и метил-бензоат, пара-метокси-этилбензоат, пара-этокси-метилбензоат, пара-этокси-этилбензоат, этилакрилат, метилметакрилат, этилацетат, пара-хлор-этилбензоат, пара-амино-гексилбензоат, изопропил-нафтенат, н-амил-толуат, этилциклогексаноат и пропил-пивалат.

Неограничивающие примеры подходящих сложных эфиров поликарбоновых кислот включают диметилфталат, диэтилфталат, ди-н-пропилфталат, диизопропил-фталат, ди-н-бутилфталат, диизобутилфталат, ди-трет-бутилфталат, ди-изоамилфталат, ди-трет-амилфталат, динеопентил-фталат, ди-2-этилгексилфталат, и ди-2-этилдецил-фталат.

Сложный эфир алифатической карбоновой кислоты может представлять собой сложный эфир С4-С30 алифатической кислоты, может представлять собой моно- или поли- (ди- или более) сложный эфир, может иметь неразветвленную или разветвленную цепь, может быть насыщенным или ненасыщенным и может представлять собой любую их комбинацию. Сложный эфир С4-С30 алифатической кислоты также может быть замещен одним или более заместителями, содержащими гетероатом Группы 14, 15 или 16. Неограничивающие примеры подходящих сложных эфиров С4-С30 алифатических кислот включают С1-20 алкиловые сложные эфиры алифатических С4-30 монокарбоновых кислот, С1-20 алкиловые сложные эфиры алифатических С8-20 монокарбоновых кислот, С1-4 аллиловые моно- и ди- сложные эфиры алифатических С4-20 монокарбоновых кислот и дикарбоновых кислот, С1-4 алкиловые сложные эфиры алифатических С8-20 монокарбоновых кислот и дикарбоновых кислот, и С4-20 моно- или поликарбоксилатные производные С2-100 (поли)гликолей или С2-100 (поли)гликоль-эфиров. В дополнительном варианте осуществления, сложный эфир С4-С30 алифатической кислоты может представлять собой изопропилмиристат, ди-н-бутил-себакат, (поли)(алкиленгликоль)-моно- или ди-ацетаты, (поли)(алкиленгликоль) моно- или ди-миристаты, (поли)(алкиленгликоль) моно- или ди- лаураты, (поли)(алкиленгликоль) моно- или ди- олеаты, глицерил-три(ацетат), глицериловый три- сложный эфир С2-40 алифатических карбоновых кислот, и их смеси. В дополнительном варианте осуществления С4-С30 алифатический сложный эфир представляет собой изопропилмиристат или ди-нбутил-себакат.

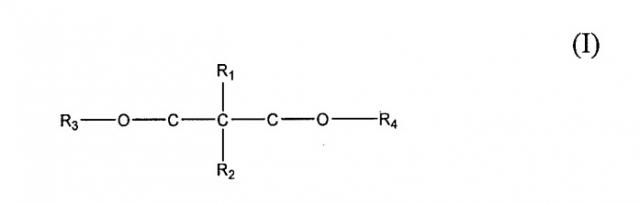

В одном варианте осуществления лимитирующее активность вещество включает диэфир. Диэфир может быть диалкиловым эфиром, представленным следующей структурой (I):

где R1-R4 независимо друг от друга представляют собой алкильную, арильную или арилалкильную группу, имеющую вплоть до 20 атомов углерода, которые могут необязательно содержать гетероатом Группы 14, 15, 16, или 17, и R1 и R2 могут представлять собой атом водорода. Диалкилэфир может быть линейным или разветвленным и может включать одну или более из следующих групп: алкильные, циклоалифатические, арильные, алкиларильные или арилалкильные радикальные группы с 1-18 атомами углерода, и водород.

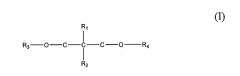

В одном варианте осуществления лимитирующее активность вещество включает композицию сукцинатов, имеющих следующую структуру (II):

где R и R' могут быть одинаковыми или различными, где R и/или R' включают/ет одну или более из следующих групп: линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы. Одна или более кольцевых структур могут быть образованы посредством одного или двух атомов углерода во 2- и 3-положениях.

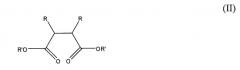

В одном варианте осуществления лимитирующее активность вещество включает сложный эфир диола, который представлен следующей структурой (III):

где n представляет собой целое число от 1 до 5. R1 и R2 могут быть одинаковыми или различными, и каждый может быть выбран из водорода, метильной, этильной, н-пропильной, изо-пропильной, н-бутильной, изо-бутильной, трет-бутильной, аллильной, фенильной или галогенфенильной группы. R3, R4, R5, R6, R7, и R8, могут быть одинаковыми или различными, и каждый может быть выбран из водорода, галогена, замещенного или незамещенного гидрокарбила, имеющего 1-20 атомов углерода. Группы R1-R6 необязательно могут содержать один или более гетероатомов, заменяющих углерод, водород или и тот, и другой атом, где гетероатом выбирают из азота, кислорода, серы, кремния, фосфора и галогена. R7 и R8 могут быть одинаковыми или различными и могут быть связаны с любым атомом углерода во 2-, 3-, 4-, 5-, и 6-положении любого фенильного кольца.

Многокомпонентный антифоулянт включает SCA (регулирующее селективность вещество). В одном варианте осуществления SCA представляет собой один или более алкоксисиланов. Многокомпонентный антифоулянт может включать один или более алкоксисиланов, имеющих общую формулу: SiRm(OR')4-m, где R независимо в каждом вхождении представляет собой водород или гидрокарбил или аминогруппу, необязательно замещенную одним или более заместителями, содержащими один или более гетероатомов Группы 14, 15, 16, или 17, и R содержит вплоть до 20 атомов, не считая водород и галоген; R' представляет собой С1-20 алкильную группу; и m имеет значение 0, 1, 2 или 3. В одном варианте осуществления R представляет собой С6-12 арил, алкил или арилалкил, С3-12 циклоаллил, С3-12 разветвленный алкил, или С3-12 циклическую аминогруппу, R' представляет собой С1-4 аллил, и m имеет значение 1 или 2. Неограничивающие примеры подходящих силанов включают дициклопентилдиметоксисилан, ди-трет-бутилдиметоксисилан, метилциклогексилдиметоксисилан, этилциклогексилдиметоксисилан, дифенилдиметоксисилан, диизопропилдиметоксисилан, ди-н-пропилдиметоксисилан, диизобутилдиметоксисилан, ди-н-бутилдиметоксисилан. Циклопентилтриметоксисилан, изопропилтриметоксисилан, н-пропилтриметоксисилан, н-пропилтриэтоксисилан, этилтриэтоксисилан, тетраметоксисилан, тетраэтоксисилан, циклопентилпирролидинодиметоксисилан, бис(пирролидино)диметоксисилан, бис(пергидроизохинолино)диметоксисилан, диметилдиметоксисилан, тетраэтилортосиликат, тетраметилортосиликат, тетраметоксиэтоксиортосиликат, и любую комбинацию вышеприведенного. В одном варианте осуществления, силановая композиция представляет собой дициклопентилдиметоксисилан, метилциклогексилдиметоксисилан, или н-пропилтриметоксисилан, и любую комбинацию этого. В дополнительном варианте осуществления силан представляет собой дициклопентилдиметоксисилан.

В одном варианте осуществления ALA и/или SCA могут быть добавлены в реактор по отдельности. В другом варианте осуществления ALA и SCA могут быть смешаны вместе заранее и затем добавлены в реактор в виде смеси. В смеси могут быть использованы два и более ALA или два и более SCA. В одном варианте осуществления смесь может быть одна или смесей может быть несколько, которые выбирают из следующего: дициклопентилдиметоксисилан и изопропил-миристат, дициклопентилдиметоксисилан и поли(этиленгликоль)лаурат, дициклопентилдиметоксисилан и изопропилмиристат и полигликоль, метилциклогексилдиметоксисилан и изопропилмиристат, н-пропилтриметоксисилан и изопропил-миристат, диметилдиметоксисилан и метилциклогексилдиметоксисилан и изопропилмиристат, дициклопентилдиметоксисилан и н-пропилтриэтоксисилан и изопропил-миристат, и дициклопентилдиметоксисилан и тетраэтоксисилан и изопропил-миристат, и любая комбинация из вышеприведенного.

В одном варианте осуществления ALA и SCA выбирают так, чтобы получить не имеющий запаха гетерофазный сополимер. В одном варианте осуществления многокомпонентный антифоулянт включает С1-20 алкиловый сложный эфир алифатической С8-20 монокарбоновой кислоты (например, изопропил-миристат) и алкоксисилан, и способ позволяет получить не имеющий запаха гетерофазный сополимер.

Способ настоящего изобретения включает добавление многокомпонентного антифоулянта во второй полимеризационный реактор и образование гетерофазного сополимера, имеющего значение Fc от приблизительно 10% до приблизительно 50%, или более чем 15% до приблизительно 50%.

Способ настоящего изобретения включает введение многокомпонентного антифоулянта во второй полимеризационный реактор с такой скоростью, при которой многокомпонентный антифоулянт присутствует в образованном гетерофазном сополимере в концентрации от приблизительно 1 м.д. (ppm) до приблизительно 200 м.д., или от приблизительно 5 м.д. до приблизительно 100 м.д., или от приблизительно 10 м.д. до приблизительно 50 м.д., или приблизительно 25 м.д. Концентрацию многокомпонентного антифоулянта рассчитывают исходя из общей массы гетерофазного сополимера. Многокомпонентный антифоулянт может быть добавлен во второй полимеризационный реактор с перерывами во времени или непрерывным способом. В одном варианте осуществления многокомпонентный антифоулянт добавляют непрерывно. В дополнительном варианте осуществления непрерывное добавление многокомпонентного антифоулянта во второй полимеризационный реактор происходит для гарантированного обеспечения концентрации многокомпонентного антифоулянта от приблизительно 20 м.д. (ppm) до приблизительно 30 м.д., или приблизительно 25 м.д. в образованном гетерофазном сополимере.

В одном варианте осуществления способ включает введение многокомпонентного антифоулянта с такой скоростью, при которой многокомпонентный антифоулянт присутствует в гетерофазном сополимере в концентрации от приблизительно 10 м.д. до приблизительно 50 м.д., и образование гетерофазного сополимера со значением Fc от более чем 15% до приблизительно 40%.

В одном варианте осуществления способ включает ингибирование с помощью многокомпонентного антифоулянта загрязнения в пределах второго полимеризационного реактора. К своему удивлению и неожиданно авторы заявки на изобретение обнаружили, что введение многокомпонентного антифоулянта во второй полимеризационный реактор улучшает эксплуатационные качества реактора путем ингибирования загрязнения (включая образование пленки, прилипание частиц и/или агломерацию частиц) во втором полимеризационном реакторе. Прямое введение многокомпонентного антифоулянта во второй полимеризационный реактор дает возможность получать гетерофазные сополимеры с высоким значением Fc (то есть, с высоким содержанием каучука). Авторы заявки дополнительно раскрыли, что добавление многокомпонентного антифоулянта настоящего изобретения непосредственно во второй реактор обеспечивает большую противозагрязняющую способность по сравнению с активными полимерами, полученными посредством смеси ALA/SCA и впоследствии введенными во второй реактор. Любая остаточная смесь ALA/SCA, присутствующая в активном полимере, имеет тенденцию быть неэффективной в ингибировании загрязнения во втором реакторе в случае гетерофазных сополимеров со значением Fc более чем 10% или более чем 15%.

В одном варианте осуществления обеспечение многокомпонентного антифоулянта дает возможность получения гетерофазных сополимеров со значением Fc более чем приблизительно 15%, или более чем приблизительно 20%, или более чем приблизительно 30%, или более чем 15% до приблизительно 50% без загрязнения реактора и/или агломерации частиц. Неожиданно было обнаружено, что многокомпонентный антифоулянт не оказывает отрицательного воздействия на свойства образованного гетерофазного сополимера.

Кроме того, применение многокомпонентного антифоулянта настоящего изобретения синергистически обеспечивает противозагрязняющую способность при параллельном обеспечении улучшенного регулирования технологического процесса, протекающего во втором реакторе. В другом варианте осуществления способ настоящего изобретения включает ингибирование загрязнения во втором реакторе и одновременное регулирование количества прерывной фазы, присутствующей в гетерофазном сополимере с помощью многокомпонентного антифоулянта.

Мультимодальная природа многокомпонентного антифоулянта обеспечивает улучшенную возможность регулирования процесса. В одном варианте осуществления корректировка скорости введения или скорости подачи многокомпонентного антифоулянта во второй полимеризационный реактор может быть использована для регулирования количества каучуковой фазы, получаемой во втором реакторе.

В одном варианте осуществления введение многокомпонентного антифоулянта во второй реактор может быть скорректировано так, чтобы соответствующим образом скорректировать значение Fc образованного гетерофазного сополимера. В одном варианте осуществления способ включает увеличение введения или иным образом выполняемое увеличение количества многокомпонентного антифоулянта, добавляемого во второй полимеризационный реактор, и снижение значения Fc гетерофазного сополимера. В одном варианте осуществления способ включает подачу или иным образом осуществляемое введение многокомпонентного антифоулянта во второй полимеризационный реактор, при которой(ом) многокомпонентный антифоулянт присутствует в гетерофазном сополимере в концентрации более чем 25 м.д. (ppm) или от приблизительно 25 м.д. до приблизительно 200 м.д., и образование гетерофазного сополимера со значением Fc менее чем приблизительно 40%, или менее чем приблизительно 30%, или менее чем 20%, или менее чем приблизительно 15%, или менее чем приблизительно 10%, или менее чем приблизительно 5%.

В одном варианте осуществления способ включает снижение введения или иным способом выполняемое снижение количества многокомпонентного антифоулянта, добавляемого во второй полимеризационный реактор, и повышение значения Fc гетерофазного сополимера. В одном варианте осуществления способ включает подачу или иным образом осуществляемое введение многокомпонентного антифоулянта во второй полимеризационный реактор, при которой(ом) многокомпонентный антифоулянт присутствует в гетерофазном сополимере в концентрации менее чем 25 м.д. (ppm), или менее чем 25 м.д. до приблизительно 0,1 м.д., или менее чем 20 м.д. до приблизительно 5 м.д., и образование гетерофазного сополимера со значением Fc более чем приблизительно 20% или более чем 20% до приблизительно 50%.

Соотношение AlA -к-SCA может варьироваться. Многокомпонентный антифоулянт может содержать от приблизительно 0,1 моль% до приблизительно 99,9 моль.% ALA и от приблизительно 99,9 моль.% до приблизительно 0,1 моль.% SCA (или любое значение или любой поддиапазон в этом диапазоне). В одном варианте осуществления ALA и SCA могут подаваться в реактор по отдельности для обеспечения in situ многокомпонентного антифоулянта, имеющего от приблизительно 0,1 моль.% до приблизительно 99,9 моль.% ALA с приблизительно 99,9 моль.% до приблизительно 0,1 моль.% SCA.

В одном варианте осуществления способ включает корректировку соотношения ALA:SCA и регулирование количества прерывной фазы, присутствующей в гетерофазном сополимере. Увеличение количества ALA (и снижение количества SCA) снижает количество образуемой каучуковой фазы. Увеличение количества SCA (и снижение количества ALA) увеличивает количество образуемой каучуковой фазы. Например, увеличение количества ALA (в связи с чем снижают количество SCA) снижает количество прерывной фазы получаемого полимера.

В одном варианте осуществления активный полимер представляет собой полимер на основе пропилена, например гомополимер пропилена. Способ включает контактирование активного гомополимера пропилена с этиленом (как таковым или в комбинации с пропиленом) во втором полимеризационном реакторе с образованием пропиленового ударопрочного сополимера. Способ также включает введение многокомпонентного антифоулянта во второй полимеризационный реактор с такой скоростью, при которой многокомпонентный антифоулянт присутствует в пропиленовом ударопрочном сополимере в концентрации от приблизительно 1 м.д. (ppm) до приблизительно 200 м.д., или от приблизительно 5 м.д. до приблизительно 100 м.д., или от приблизительно 10 м.д. до приблизительно 50 м.д. Концентрацию рассчитывают исходя из общей массы пропиленового ударопрочного сополимера.

В одном варианте осуществления пропиленовый ударопрочный сополимер включает непрерывную фазу на основе гомополимера пропилена, в которой диспергирован сополимер пропилена/этилена (прерывная фаза).

В одном варианте осуществления пропиленовый ударопрочный со