Уплотнительный элемент

Иллюстрации

Показать всеИзобретение относится к уплотнительному элементу несущей поверхности, расположенному между двумя компонентами рулевой поверхности воздушного судна для закрытия изменяемой по ширине щели между ними. Уплотнительный элемент содержит участок крепления для соединения с первым компонентом, первую полку и вторую полку, отходящие от участка крепления и отстоящие друг от друга так, чтобы принимать между собой второй компонент. Уплотнительный элемент также содержит первый повышающий жесткость элемент, выполненный с возможностью частичного ограничения взаимного перемещения первой и второй полок. Первый повышающий жесткость элемент выполнен цельным и содержит первый повышающий жесткость рычаг и второй повышающий жесткость рычаг. Первый повышающий жесткость рычаг находится внутри или рядом с первой полкой, а второй повышающий жесткость рычаг находится внутри или рядом со второй полкой так, что взаимное перемещение первой и второй полок частично ограничено первым повышающим жесткость элементом. При изготовлении уплотнительного элемента обеспечивают форму, соответствующую внешнему контуру уплотнительного элемента, имеющего участок крепления и первую и вторую полки, отходящие от участка крепления. Обеспечивают один повышающий жесткость элемент внутри формы. Вводят уплотнительный материал в форму для частичного заполнения пространства вокруг повышающего жесткость элемента. Затем отверждают уплотнительный материал и извлекают уплотнительный элемент из формы. 2 н. и 8 з.п. ф-лы, 13 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к уплотнительному элементу несущей поверхности. В частности, настоящее изобретение относится к уплотнительному элементу, расположенному между двумя компонентами рулевой поверхности воздушного судна, для закрытия изменяемой по ширине щели между ними.

Уровень техники

Особенностью авиационно-космических конструкций является желательное заполнение любых щелей между элементами несущих поверхностей для обеспечения гладкой поверхности, подвергающейся воздействию воздушного потока. Тем самым сокращаются потери и предотвращаются нежелательные последствия, вызванные потоком текучей среды, такие как отделение пограничного слоя и последующая потеря подъемной силы, а также предотвращается перетекание среды из-за разности давлений между верхней и нижней поверхностью аэродинамического профиля крыла.

Компоненты несущих поверхностей воздушного судна, такие как крылья, оперение, стабилизаторы, створки шасси и рулевые поверхности (например, закрылки, предкрылки, рули высоты, элероны и спойлеры) подвержены перемещению при эксплуатации, как в результате поступления намеренного управляющего сигнала (это относится к рулевым поверхностям), так и в результате непреднамеренного температурного расширения и сжатия, а также воздействия тех или иных нагрузок.

Таким образом, в зависимости от взаимного расположения компонентов изменяется ширина щелей, подлежащих закрытию, между этими компонентами. Из уровня техники известно применение эластичных уплотнительных элементов, которые крепятся к первому компоненту для создания уплотнения со вторым примыкающим компонентом и упруго деформируются с целью закрытия щели в процессе ее изменения.

Подобное изменение ширины щели имеет место между закрылками с изменяемой кривизной профиля рядом с задней кромкой крыльев воздушного судна. Ширина щели между крылом и закрылком меняется не только в результате поступления намеренного управляющего сигнала, но также в случаях, когда крыло и закрылок подвергаются термическому расширению и сжатию в результате изменений рабочей температуры и в течение всего полета под воздействием продолжительных нагрузок.

Известны уплотнительные элементы λ- или V-образной формы, при использовании которых закрылок принимается полками, образующими форму λ или V. Недостаток таких уплотнительных элементов состоит в том, что отдельные полки сгибаются независимо друг от друга и, по существу, могут растягиваться и деформироваться, сохраняя лишь небольшую собственную структурную жесткость. В результате возникают такие явления, как флаттер, при котором одна из полок уплотнительного элемента оторвана (или отстоит) от нижней стороны закрылка.

Раскрытие изобретения

Задачей настоящего изобретения является создание усовершенствованного уплотнительного элемента несущей поверхности.

Согласно первому аспекту настоящего изобретения предусмотрен уплотнительный элемент несущей поверхности для закрытия щели между первым и вторым компонентами несущей поверхности воздушного судна, имеющий тело, содержащее участок крепления для соединения с первым компонентом, первую полку и вторую полку, отходящие от участка крепления и отстоящие друг от друга так, чтобы принимать между собой второй компонент, при этом уплотнительный элемент также содержит первый повышающий жесткость элемент, сконструированный с возможностью по меньшей мере частичного ограничения взаимного перемещения первой и второй полок.

Согласно второму аспекту настоящего изобретения предусмотрен способ изготовления уплотнительного элемента несущей поверхности воздушного судна, включающий следующие шаги:

обеспечение формы,

обеспечение по меньшей мере одного повышающего жесткость элемента внутри формы,

введение уплотнительного материала в форму для по меньшей мере частичного заполнения пространства вокруг повышающего жесткость элемента,

отверждение уплотнительного материала,

извлечение уплотнительного элемента из формы.

Краткое описание чертежей

Далее в качестве примера представлено описание уплотнительного элемента посредством ссылок на соответствующие чертежи:

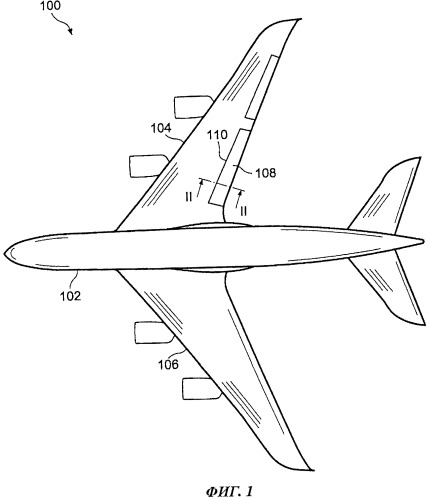

на фиг.1 представлен вид сверху воздушного судна,

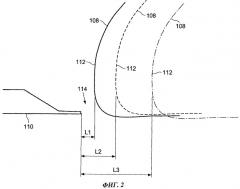

на фиг.2 представлен на виде сбоку в разрезе по линии II-II диапазон перемещения закрылка по фиг.1,

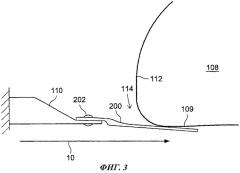

на фиг.3 представлен вид сбоку в разрезе первого известного уплотнительного элемента закрылка,

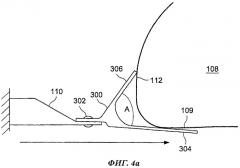

на фиг.4а представлен вид сбоку в разрезе второго известного уплотнительного элемента закрылка,

на фиг.4b представлен вид сбоку в разрезе уплотнительного элемента закрылка по фиг.4а в деформированном и недеформированном состоянии,

на фиг.4с представлен вид сбоку в разрезе уплотнительного элемента закрылка по фиг.4а,

на фиг.5а представлен вид сбоку в разрезе уплотнительного элемента закрылка в соответствии с настоящим изобретением,

на фиг.5b представлен вид сбоку в разрезе части уплотнительного элемента закрылка по фиг.5а,

на фиг.5с представлен вид сбоку в разрезе уплотнительного элемента закрылка по фиг.5а в недеформированном состоянии,

на фиг.5d представлен вид сбоку в разрезе уплотнительного элемента закрылка по фиг.5а в деформированном состоянии,

на фиг.5е представлен вид в перспективе уплотнительного элемента закрылка по фиг.5а,

на фиг.5f представлен вид сбоку в разрезе по линии F-F на фиг.5е уплотнительного элемента закрылка с фиг.5а и

на фиг.5g представлен вид сбоку в разрезе части уплотнительного элемента с фиг.5а на участке G фиг.5f.

Осуществление изобретения

Согласно фиг.1 воздушное судно 100 содержит фюзеляж 102 и крылья 104 и 106. Крыло 104 содержит закрылок 108, расположенный на нижней панели задней кромки крыла 110. Закрылок 108 может перемещаться, тем самым изменяя аэродинамические характеристики крыла 104.

Согласно фиг.2 передняя кромка 112 закрылка 108 имеет ряд рабочих положений по отношению к задней кромке крыла 110. При работе закрылок 108 совершает дугообразное перемещение и, как видно, расстояние между передней кромкой 112 закрылка 108 и задней кромкой крыла 110 существенно изменяется (L1, L2, L3). Необходимо отметить, что вертикальное положение закрылка 108 по отношению к задней кромке крыла 110 также изменяется, однако эта разница мала по сравнению с горизонтальным перемещением L1, L2, L3. Вследствие этого образуется изменяемая по ширине щель между передней кромкой 112 закрылка 108 и задней кромкой крыла 104.

С точки зрения аэродинамики желательно закрытие щели 114. Согласно фиг.3, по существу, плоский уплотнительный элемент 200, известный из предшествующего уровня техники, крепится к задней кромке крыла 110 при помощи крепежного элемента 202. Плоский уплотнительный элемент изготовлен из эластомерного уплотняющего материала и примыкает к закрылку 108 со стороны его нижней поверхности 109. При контакте с закрылком 108 уплотнительный элемент 200 слегка деформируется и в результате этого упруго прижимается к поверхности 109.

Несмотря на то что в статическом состоянии подобный контакт обеспечивает закрытие щели 114, силы воздушного потока 10, действующие на закрылок, могут отделить уплотнительный элемент 200 от поверхности 109 и вызвать флаттер уплотнительного элемента. Крайне нежелательно, чтобы воздух мог проходить через щель 114. Также необходимо отметить, что эффективность уплотнительного элемента 200 снижается, когда закрылок 108 отодвигается от задней кромки крыла 110 и величина силы, с которой закрылок 108 упирается в поверхность 109, уменьшается (собственная структурная жесткость снижается).

На фиг.4а представлен известный уплотнительный элемент 300, содержащий соединительное средство 302, первую полку 304, выступающую параллельно кромке 110, и вторую полку 306, выступающую в том же направлении, но под углом примерно 45° к первой полке. Первая полка 304 примыкает к поверхности 109 закрылка 108, а вторая полка 306 примыкает к передней кромке 112 закрылка 108.

На фиг.4b представлены три положения X, Y и Z уплотнительного элемента. Как видно, вторая полка 306 при нахождении в положениях Х и Z примыкает к передней кромке 112 закрылка 108 и обеспечивает дополнительное уплотнение, предотвращая попадание воздушного потока. Следует отметить, что дополнительное уплотнение отсутствует в положении Z.

Согласно фиг.4с полки 304 и 306 функционируют абсолютно независимо друг от друга, и отделение или флаттер первой полки 304 возникает даже в случае, когда вторая полка 306 примыкает к передней кромке 112 закрылка 108. Несмотря на то что эффект дополнительного уплотнения второй полки 306 помогает сократить прохождение воздуха, флаттер и срыв воздушного потока 10 приводят к лобовому сопротивлению и другим нежелательным аэродинамическим последствиям.

На фиг.5a представлен уплотнительный элемент 500 согласно настоящему изобретению. Уплотнительный элемент 500 содержит эластомерное тело 502, изготовленное из эластомерного материала, в частности из полиуретана или силикона. По форме тело соответствует уплотнительному элементу 300 и содержит участок крепления 504, первую полку 506 и вторую полку 508, а также находящийся межу ними средний участок 510. Участок крепления 504 и первая полка 506 являются, по существу, плоскими, расположены параллельно друг другу и соединены средним участком 510. Вторая полка 508 выступает из среднего участка под углом A и, как правило, в том же направлении, что и первая полка 506. Таким образом, уплотнительный элемент 500 образует форму λ.

На конце второй полки 508, наиболее удаленном от среднего участка 510, напротив первой полки 506 расположены три антифрикционных ребра 512. Ребра 512 выполнены таким образом, чтобы обеспечить небольшую поверхность контакта с передней кромкой закрылка, что препятствует захлестыванию второй полки 508 на закрылок в результате трения покоя (статического трения).

Кроме того, уплотнительный элемент 500 содержит первый повышающий жесткость элемент в виде вставки 514 и второй повышающий жесткость элемент в виде вставки 516. Вставки 514, 516 сужаются вдоль задней кромки крыла по мере сужения уплотнительного элемента, чтобы соответствовать геометрическим и кинематическим свойствам крыла. Вставки 514, 516 изготовлены из упругого материала, такого как углепластик (CFRP).

Первая вставка 514 содержит участок крепления 518, криволинейную секцию 520 и первый участок 522 сдвига. Согласно фиг.5b криволинейная секция имеет волнообразную форму и содержит первую дугообразную секцию с радиусом R1 и вторую дугообразную секцию с радиусом R2, ведущую в первый участок 522 сдвига с радиусом R3.

Вторая вставка 516 содержит первый повышающий жесткость рычаг, выполненный в виде плоского участка 524, и второй повышающий жесткость рычаг, выполненный в виде плоского участка 526, находящиеся внутри первой и второй полок 506, 508 соответственно. Плоские участки 524, 526 соединены посредством дугообразного второго участка 528 сдвига с радиусом R4. Радиусы R3 и R4 имеют одну исходную точку O. Таким образом, наименьшее расстояние между участками 522, 528 сдвига является постоянным и определяет в целом границы дугообразного участка сдвига уплотнительного элемента 529.

Согласно фиг.5c уплотнительный элемент 500 крепится к задней кромке крыла 110 при помощи крепежного средства 530, как будет описано ниже. В позиции уплотнительного элемента 500, представленной на фиг.5c, первая полка 506 примыкает к поверхности 109 закрылка 108, а вторая полка примыкает к передней кромке 112 закрылка 108.

Вторая вставка 516 связывает первую и вторую полки 506, 508 так, что их взаимное перемещение ограничено. Таким образом, на фиг.5с видно, что в случае, когда закрылок 108 оказывает давление на вторую полку 508, обе полки 506, 508 вынуждены двигаться против часовой стрелки, а первая полка с усилием прилегает к поверхности 109. Этот случай представлен на фиг.5d, где первая полка 506 двигается в направлении R при перемещении закрылка 108 в положение, показанное воображаемой линией.

Жесткость уплотнительного элемента 500 можно менять, изменяя расстояние между участками 522, 528 сдвига. Более короткое расстояние и/или более жесткий материал обеспечивают большую жесткость поворота полок 506, 508 относительно задней кромки крыла 110 в момент, когда закрылок 108 надавливает на уплотнительный элемент 500.

На фиг.5e представлен уплотнительный элемент, содержащий крепежное средство 530. На фиг.5f и 5g представлена детальная схема крепежного средства 530. Крепежное средство 530 содержит шайбу 532 и уплотнительную втулку 534, которые вставлены в участок крепления 504 уплотнительного элемента. Уплотнительная втулка 534 проходит через участок крепления 518 первой вставки 514.

Уплотнительная втулка 534 и шайба 532 имеют сквозное отверстие, в которое может быть вставлен болт для крепления уплотнительного элемента 500 к задней кромке 110 крыла 104. Необходимо отметить, что общая толщина уплотнительной втулки 534 и шайбы 532 составляет около 87% толщины участка крепления 504 уплотнительного элемента. Таким образом, когда уплотнительная втулка 534 и шайба 532 прикреплены болтом к задней кромке 110, они стянуты вместе для того, чтобы сжимать и фиксировать на месте участок крепления 504 уплотнительного элемента.

Уплотнительный элемент изготавливают при помощи формы, соответствующей внешнему контуру уплотнительного элемента, в которую помещают первую вставку 514 и вторую вставку 516, вводят жидкий уплотнительный материал в форму, чтобы заполнить пространство вокруг вставки, а затем отверждают уплотнительный материал. Наконец, уплотнительный элемент 500 извлекают из формы после отверждения уплотнительного материала.

Объем охраны настоящего изобретения включает в себя нижеследующие варианты его воплощения.

Уплотнительный элемент может быть изготовлен из подходящего упругого уплотнительного материала. Вставки могут быть изготовлены из любого подходящего жесткого материала, если он имеет большую степень жесткости по сравнению с уплотнительным материалом.

Вставки могут иметь отверстия для улучшения сцепления с уплотнительным материалом во время изготовления уплотнительного элемента.

Вместо вставок могут использоваться элементы жесткости, наложенные с внешней стороны (например, приклеенные).

По существу, для получения требуемых эксплуатационных свойств уплотнительного элемента можно изменять наиболее короткое расстояние между участками 522, 528 сдвига.

1. Уплотнительный элемент несущей поверхности для закрытия щели между первым и вторым компонентами несущей поверхности воздушного судна, имеющий тело, содержащее участок крепления для соединения с первым компонентом, первую полку и вторую полку, отходящие от участка крепления и отстоящие друг от друга так, чтобы принимать между собой второй компонент, при этом уплотнительный элемент также содержит первый повышающий жесткость элемент, выполненный с возможностью по меньшей мере частичного ограничения взаимного перемещения первой и второй полок, причем первый повышающий жесткость элемент выполнен цельным и содержит первый повышающий жесткость рычаг и второй повышающий жесткость рычаг, при этом первый повышающий жесткость рычаг находится внутри или рядом с первой полкой, а второй повышающий жесткость рычаг находится внутри или рядом со второй полкой так, что взаимное перемещение первой и второй полок, по меньше мере частично, ограничено первым повышающим жесткость элементом.

2. Уплотнительный элемент по п.1, отличающийся тем, что первый и второй повышающие жесткость рычаги выполнены, по существу, плоскими и соединены первым дугообразным участком.

3. Уплотнительный элемент по одному из предшествующих пунктов, отличающийся тем, что содержит второй повышающий жесткость элемент, расположенный рядом с участком крепления, при этом первый повышающий жесткость элемент отделен от второго повышающего жесткость элемента участком сдвига тела уплотнительного элемента.

4. Уплотнительный элемент по п.3, отличающийся тем, что второй повышающий жесткость элемент содержит второй дугообразный участок, отстоящий от первого дугообразного участка с образованием, по существу, дугообразного участка сдвига внутри тела уплотнительного элемента.

5. Уплотнительный элемент по п.3, отличающийся тем, что второй повышающий жесткость элемент содержит участок крепления для соединения с первым компонентом.

6. Уплотнительный элемент по п.1, отличающийся тем, что первая полка расположена параллельно первому компоненту, вторая полка расположена под углом к первой полке и образует по меньшей мере один выступ, предназначенный для контакта со вторым компонентом.

7. Уплотнительный элемент по п.3, отличающийся тем, что первый и/или второй повышающие жесткость элементы изготовлены из углепластика.

8. Уплотнительный элемент по п.3, отличающийся тем, что первый и/или второй повышающие жесткость элементы по меньшей мере частично вставлены в тело уплотнительного элемента.

9. Уплотнительный элемент п.8, отличающийся тем, что первый и/или второй повышающие жесткость элементы целиком вставлены в тело уплотнительного элемента.

10. Способ изготовления уплотнительного элемента несущей поверхности воздушного судна, включающий следующие шаги:обеспечение формы, соответствующей внешнему контуру уплотнительного элемента, имеющего участок крепления и первую и вторую полки, отходящие от участка крепления,обеспечение по меньшей мере одного повышающего жесткость элемента внутри формы, причем указанный повышающий жесткость элемент содержит первый повышающий жесткость рычаг, находящийся внутри части формы, соответствующей первой полке, и второй повышающий жесткость рычаг, находящийся внутри части формы, соответствующей второй полке,введение уплотнительного материала в форму для по меньшей мере частичного заполнения пространства вокруг повышающего жесткость элемента,отверждение уплотнительного материала,извлечение уплотнительного элемента из формы.