Роторно-поршневой двигатель внутреннего сгорания

Иллюстрации

Показать всеИзобретение относится к двигателестроению. Роторно-поршневой двигатель внутреннего сгорания содержит корпус с рабочим кольцом. В рабочих полостях параллельно на валу установлены роторы. Первый ротор выполняет функцию ротора компрессора и выполнен в виде диска с подпружиненной рабочей заслонкой. Второй ротор выполняет функцию ротора турбины, выполнен в виде стакана с жестко закрепленным на валу днищем и имеет Г-образную подпружиненную рабочую заслонку. Стакан имеет утолщение в направлении оси вращения вала шириной, равной ширине первого ротора. Камера сгорания расположена в отверстии наиболее широкой части рабочего кольца. Газораспределительный стакан взаимодействует с камерой сгорания и имеет вал, связанный с валом двигателя. Уплотняющий сегмент первого ротора расположен на внутренней цилиндрической поверхности рабочего кольца под камерой сгорания. Уплотняющий сегмент второго ротора расположен на внешней цилиндрической поверхности рабочего кольца над камерой сгорания. Уплотняющие сегменты выполнены переменной толщины. Внутри уплотняющих сегментов выполнены каналы противодавления, изогнутые на 180°. На внутренней цилиндрической поверхности утолщения второго ротора выполнены пилообразные углубления шириной, равной ширине утолщения, и длиной по окружности утолщения второго ротора, не превышающей длину меньшего основания уплотняющего сегмента второго ротора. Изобретение направлено на повышение эффективности и экологичности двигателя. 4 ил.

Реферат

Изобретение относится к двигателестроению, в частности к роторно-поршневым двигателям внутреннего сгорания турбокомпрессорного типа.

Предложенный роторно-поршневой двигатель обладает свойством газовой турбины, так как снабжен компрессором, камерой сгорания и турбиной, а по принципу действия является поршневым двигателем внутреннего сгорания с четырьмя тактами работы: впуском, сжатием, рабочим ходом и выпуском.

Известен роторно-поршневой двигатель внутреннего сгорания, содержащий корпус двигателя, основой которого является рабочее кольцо, имеющее цилиндрические внутреннюю и внешнюю поверхности, оси которых смещены в противоположных направлениях относительно оси вращения вала двигателя на величину, не позволяющую этим поверхностям пересекаться, и боковые щеки, в которых на подшипниках вращается вал двигателя. На валу двигателя жестко закреплены два ротора: первый ротор, выполняющий функцию ротора компрессора и вращающийся в полости, образованной внутренней поверхностью рабочего кольца и боковыми щеками, второй ротор, выполняющий функцию ротора турбины и вращающийся над внешней поверхностью рабочего ротора. Первый ротор выполнен в виде диска со сквозным радиальным прямоугольным пазом, образованным от оси вращения вала двигателя до наружной поверхности этого ротора по ширине последнего. Подпружиненная рабочая заслонка установлена с возможностью возвратно-поступательного перемещения в пазу первого ротора и прилегания ее торца к внутренней цилиндрической поверхности рабочего кольца шириной, равной ширине первого ротора. Второй ротор выполнен в виде стакана с жестко закрепленным на валу днищем, имеющего утолщение в направлении оси вращения вала двигателя шириной, равной ширине первого ротора. В утолщении второго ротора установлена Г-образная подпружиненная рабочая заслонка с возможностью возвратно-вращательного движения вокруг своей оси, закрепленной в утолщении второго ротора на одном конце заслонки по направлению вращения роторов впереди второго конца заслонки и прилегания одним концом заслонки к цилиндрической внешней поверхности рабочего кольца.

Между роторами в отверстии наиболее широкой части рабочего кольца расположена камера сгорания, снабженная корпусом, выполненным в виде цилиндра и жестко закрепленным в корпусе двигателя, с окном для впуска рабочей смеси и выпускным окном для рабочей смеси. Между корпусом камеры сгорания и рабочим кольцом с возможностью вращения встроен газораспределительный стакан с перепускными окнами, имеющий жестко прикрепленный к его днищу вращающийся вал, связанный через редуктор с валом двигателя. Свеча зажигания установлена в корпусе камеры сгорания. В рабочем кольце, в области камеры сгорания, установлены две Г-образные подпружиненные уплотняющие пластины: одна - на внешней цилиндрической поверхности рабочего кольца, с возможностью возвратно-вращательного движения вокруг своей оси и прилегания одной гранью к внутренней поверхности утолщения второго ротора, и вторая - на внутренней цилиндрической поверхности рабочего кольца, с возможностью возвратно-вращательного движения вокруг своей оси и прилегания одной гранью к внешней поверхности первого ротора. Рабочие полости двигателя образованы боковыми щеками, рабочим кольцом и роторами. Сжатие рабочей смеси осуществляется первоначально в первом роторе, выполняющем функцию ротора компрессора, с последующим ее перемещением в камеру сгорания, где смесь воспламеняется от свечи зажигания и далее поступает в рабочую камеру второго ротора, выполняющего функцию ротора турбины. Тепловая энергия, получаемая при сгорании топлива, передается на второй ротор, выполняющий функцию ротора турбины, где и превращается в механическую (патент RU 2351780 С1, МПК7 F02B 53/08).

Однако этот двигатель имеет недостаточную надежность вследствие пониженной долговечности уплотняющих пластин из-за возникающих высоких ударных нагрузок при высокой частоте вращения вала двигателя.

Наиболее близким к заявленному изобретению по технической сущности и достигаемому результату (прототипом) является роторно-поршневой двигатель внутреннего сгорания, содержащий корпус двигателя с являющимся его частью рабочим кольцом, имеющим цилиндрические внутреннюю поверхность и внешнюю поверхность, ось которой смещена относительно оси вращения вала двигателя на величину, не позволяющую этим поверхностям пересекаться, рабочими камерами, образованными рабочими полостями, в которых параллельно на валу двигателя установлены вращающийся первый ротор, выполняющий функцию ротора компрессора, выполненный в виде диска шириной, равной ширине первого ротора, и вращающийся второй ротор, выполняющий функцию ротора турбины, выполненный в виде стакана с жестко закрепленным на валу днищем, имеющего утолщение в направлении оси вращения вала двигателя шириной, равной ширине первого ротора, внешней и внутренней боковыми щеками, между которыми внутри рабочего кольца встроен первый ротор. Между роторами в отверстии наиболее широкой части рабочего кольца расположена камера сгорания, имеющая корпус, выполненный в виде цилиндра и жестко закрепленный в корпусе двигателя, с окном для впуска рабочей смеси и выпускным окном для рабочей смеси. Между корпусом камеры сгорания и рабочим кольцом встроен газораспределительный стакан, взаимодействующий с камерой сгорания, имеющий жестко прикрепленный к его днищу вращающийся вал, связанный с валом двигателя, и оборудованный перепускным окном, конфигурация которого аналогична конфигурациям окна корпуса камеры сгорания для впуска рабочей смеси, выпускного окна корпуса камеры сгорания для рабочей смеси, окна в рабочем кольце для впуска рабочей смеси и выпускного окна в рабочем кольце для рабочей смеси, причем перепускное окно установлено с возможностью совмещения с названными окнами. В корпусе камеры сгорания установлена свеча зажигания. Двигатель также снабжен Г-образной подпружиненной рабочей заслонкой, установленной в утолщении второго ротора с возможностью возвратно-вращательного движения вокруг своей оси, закрепленной в утолщении второго ротора на одном конце заслонки по направлению вращения роторов впереди второго конца заслонки, и прилегания другим концом к цилиндрической внешней поверхности рабочего кольца; подпружиненной рабочей заслонкой шириной, равной ширине первого ротора, выполненной в виде пластины, изогнутой к оси вала двигателя по диаметру, равному наружному диаметру первого ротора, установленной с возможностью размещения при максимальном ее рабочем ходе в углублении наружной цилиндрической поверхности первого ротора, причем один конец рабочей заслонки в направлении вращения роторов впереди второго конца заслонки посредством пружины установлен плотно прилегающим к внутренней цилиндрической поверхности рабочего кольца, а второй конец рабочей заслонки посредством оси закреплен в первом роторе с возможностью возвратно-вращательного движения вокруг этой оси, уплотняющим сегментом первого ротора шириной, равной ширине первого ротора, расположенным на внутренней цилиндрической поверхности рабочего кольца под камерой сгорания и выполненным переменной толщины, плавно увеличивающейся от внутренней цилиндрической поверхности рабочего кольца до максимальной высоты, размер которой равен ширине окна для впуска рабочей смеси корпуса камеры сгорания, и плавно уменьшающейся до внутренней цилиндрической поверхности рабочего кольца. Внутри уплотняющего сегмента первого ротора выполнен канал противодавления с входным и выходным окнами, изогнутый на 180°, причем входное окно канала противодавления больших размеров, чем выходное окно канала противодавления, расположено вблизи внутренней цилиндрической поверхности рабочего кольца, а выходное окно канала противодавления расположено вблизи наружной цилиндрической поверхности первого ротора и направлено в сторону зазора, равного величине теплового расширения первого ротора и рабочего кольца, между первым ротором и уплотняющим сегментом первого ротора. Уплотняющий сегмент второго ротора шириной, равной ширине первого ротора, расположен на внешней цилиндрической поверхности рабочего кольца над камерой сгорания и выполнен переменной толщины, плавно увеличивающейся от внешней цилиндрической поверхности рабочего кольца до максимальной высоты, размер которой равен ширине выпускного окна для рабочей смеси корпуса камеры сгорания, и плавно уменьшающейся до внешней цилиндрической поверхности рабочего кольца. Внутри уплотняющего сегмента второго ротора с обеих сторон выполнены изогнутые на 180° каналы противодавления, причем входные окна каналов противодавления больших размеров, чем выходные окна каналов противодавления, расположены вблизи внешней цилиндрической поверхности рабочего кольца, а выходные окна каналов противодавления расположены вблизи внутренней цилиндрической поверхности второго ротора и направлены в сторону зазора, равного величине теплового расширения второго ротора и рабочего кольца, между вторым ротором и уплотняющим сегментом второго ротора. Сжатие топливовоздушной смеси осуществляется в первом роторе, выполняющим функцию ротора компрессора, с одновременным ее перемещением в камеру сгорания, где смесь воспламеняется и затем переходит во второй ротор, выполняющий функцию ротора турбины. Тепловая энергия передается на ротор, выполняющий функцию ротора турбины, где и превращается в механическую (патент RU 2427716 С1, МПК7 F02B 55/02, F01C 19/04).

Однако в качестве недостатков вышеуказанного двигателя можно отметить следующее:

- пониженная эффективность работы двигателя из-за невозможности полностью использовать динамическую составляющую газовой струи, выходящей из камеры сгорания;

- недостаточная экологичность из-за недожигания остатков топлива в выхлопных газах.

Предлагаемым изобретением решается задача повышения эффективности работы и экологичности двигателя за счет изменения конструкции ротора, выполняющего функцию ротора турбины, и дополнительного дожигания части выхлопных газов в камере рабочего хода.

Поставленная задача решается тем, что в роторно-поршневом двигателе внутреннего сгорания, содержащем корпус двигателя с являющимся его частью рабочим кольцом, имеющим цилиндрические внутреннюю поверхность и внешнюю поверхность, ось которой смещена относительно оси вращения вала двигателя на величину, не позволяющую этим поверхностям пересекаться, рабочими камерами, образованными рабочими полостями, в которых параллельно на валу двигателя установлены вращающийся первый ротор, выполняющий функцию ротора компрессора, выполненный в виде диска шириной, равной ширине первого ротора, и вращающийся второй ротор, выполняющий функцию ротора турбины, выполненный виде стакана с жестко закрепленным на валу днищем, имеющего утолщение в направлении оси вращения вала двигателя шириной, равной ширине первого ротора, внешней и внутренней боковыми щеками, между которыми внутри рабочего кольца встроен первый ротор, камеру сгорания, расположенную между роторами в отверстии наиболее широкой части рабочего кольца, имеющую корпус, выполненный в виде цилиндра и жестко закрепленный в корпусе двигателя, с окном для впуска рабочей смеси и выпускным окном для рабочей смеси, газораспределительный стакан, взаимодействующий с камерой сгорания, имеющий жестко прикрепленный к его днищу вращающийся вал, связанный с валом двигателя, встроенный между корпусом камеры сгорания и рабочим кольцом и оборудованный перепускным окном, конфигурация которого аналогична конфигурациям окна корпуса камеры сгорания для впуска рабочей смеси, выпускного окна корпуса камеры сгорания для рабочей смеси, окна в рабочем кольце для впуска рабочей смеси и выпускного окна в рабочем кольце для рабочей смеси, причем перепускное окно установлено с возможностью совмещения с названными окнами, свечу зажигания, установленную в корпусе камеры сгорания, Г-образную подпружиненную рабочую заслонку, установленную в утолщении второго ротора с возможностью возвратно-вращательного движения вокруг своей оси, закрепленной в утолщении второго ротора на одном конце заслонки по направлению вращения роторов впереди второго конца заслонки, и прилегания другим концом к цилиндрической внешней поверхности рабочего кольца, подпружиненную рабочую заслонку шириной, равной ширине первого ротора, выполненную в виде пластины, изогнутой к оси вала двигателя по диаметру, равному наружному диаметру первого ротора, установленную с возможностью размещения при максимальном ее рабочем ходе в углублении наружной цилиндрической поверхности первого ротора, причем один конец рабочей заслонки в направлении вращения роторов впереди второго конца заслонки посредством пружины установлен плотно прилегающим к внутренней цилиндрической поверхности рабочего кольца, а второй конец рабочей заслонки посредством оси закреплен в первом роторе с возможностью возвратно-вращательного движения вокруг этой оси, уплотняющий сегмент первого ротора шириной, равной ширине первого ротора, расположенный на внутренней цилиндрической поверхности рабочего кольца под камерой сгорания и выполненный переменной толщины, плавно увеличивающейся от внутренней цилиндрической поверхности рабочего кольца до максимальной высоты, размер которой равен ширине окна для впуска рабочей смеси корпуса камеры сгорания, и плавно уменьшающейся до внутренней цилиндрической поверхности рабочего кольца, внутри уплотняющего сегмента первого ротора выполнен канал противодавления с входным и выходным окнами, изогнутый на 180°, причем входное окно канала противодавления больших размеров, чем выходное окно канала противодавления, расположено вблизи внутренней цилиндрической поверхности рабочего кольца, а выходное окно канала противодавления расположено вблизи наружной цилиндрической поверхности первого ротора и направлено в сторону зазора, равного величине теплового расширения первого ротора и рабочего кольца, между первым ротором и уплотняющим сегментом первого ротора, уплотняющий сегмент второго ротора шириной, равной ширине первого ротора, расположенный на внешней цилиндрической поверхности рабочего кольца над камерой сгорания и выполненный переменной толщины, плавно увеличивающейся от внешней цилиндрической поверхности рабочего кольца до максимальной высоты, размер которой равен ширине выпускного окна для рабочей смеси корпуса камеры сгорания, и плавно уменьшающейся до внешней цилиндрической поверхности рабочего кольца, внутри уплотняющего сегмента второго ротора с обеих сторон выполнены изогнутые на 180° каналы противодавления, причем входные окна каналов противодавления больших размеров, чем выходные окна каналов противодавления, расположены вблизи внешней цилиндрической поверхности рабочего кольца, а выходные окна каналов противодавления расположены вблизи внутренней цилиндрической поверхности второго ротора и направлены в сторону зазора, равного величине теплового расширения второго ротора и рабочего кольца, между вторым ротором и уплотняющим сегментом второго ротора, согласно изобретению на внутренней цилиндрической поверхности утолщения второго ротора, выполняющего функцию ротора турбины, выполнены пилообразные углубления шириной, равной ширине утолщения, и длиной по окружности утолщения второго ротора, не превышающей длину меньшего основания уплотняющего сегмента второго ротора, выполняющего функцию ротора турбины.

Повышение эффективности работы двигателя достигается использованием динамической составляющей газовой струи, которая, выходя из камеры сгорания, ударяется в углубления пилообразной формы, выполненные на внутренней цилиндрической поверхности утолщения второго ротора, создавая тем самым дополнительный крутящий момент на валу двигателя.

Повышение экологичности достигается дожиганием поступивших в камеру рабочего хода 38 частичного количества выхлопных газов, полученных от сгорания предыдущего объема топливно-воздушной смеси, заносимых в камеру рабочего хода углублениями пилообразной формы, выполненными на внутренней цилиндрической поверхности утолщения второго ротора.

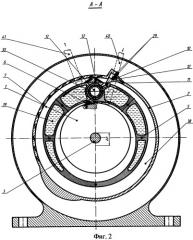

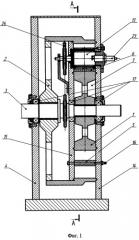

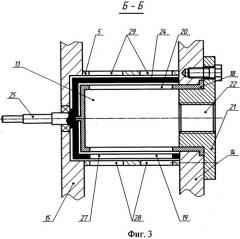

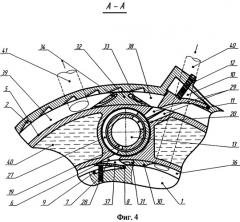

Предлагаемое изобретение поясняется чертежами, где на фиг.1 показан общий вид предлагаемого роторно-поршневого двигателя внутреннего сгорания; на фиг.2 - разрез по линии А-А фиг.1; на фиг.3 - разрез по линии Б-Б фиг.2; на фиг.4 - увеличенный разрез по линии А-А фиг.1.

Основой предлагаемого роторно-поршневого двигателя внутреннего сгорания являются два ротора 1 и 2, расположенных параллельно, закрепленных на одном валу 3 на фиксированном расстоянии друг от друга и вращающихся вместе с валом 3 в корпусе 4 (см. фиг.1). Ротор 1, выполняющий функцию ротора компрессора, выполнен в виде круглого диска и встроен в рабочее кольцо 5 с возможностью вращения внутри последнего.

Рабочее кольцо 5, являющееся частью корпуса 4 двигателя, имеет две рабочие цилиндрические поверхности, а именно внутреннюю, обращенную в сторону ротора 1, и внешнюю, обращенную в сторону ротора 2. Оси цилиндрических внутренней и внешней поверхностей рабочего кольца 5 смещены в противоположных направлениях относительно оси вращения вала 3 двигателя на величину ΔН, не позволяющую поверхностям рабочего кольца 5 пересекаться (см. фиг.2). Ширина рабочего кольца 5 равна ширине ротора 1. В роторе 1 размещена рабочая заслонка 6, выполненная в виде пластины, изогнутой к оси вала 3 двигателя по диаметру, равному наружному диаметру ротора 1, один конец которой в направлении вращения роторов 1 и 2 впереди второго конца заслонки 6 через пружину 7 установлен плотно прилегающим к внутренней цилиндрической поверхности рабочего кольца 5, а второй конец рабочей заслонки 6 закреплен через ось 8 в роторе 1 с возможностью совершения возвратно-вращательного движения вокруг оси 8. В наружной цилиндрической поверхности ротора 1 имеется углубление 9, предназначенное для вхождения в него рабочей заслонки 6 при максимальном ее рабочем ходе. Ширина рабочей заслонки 6 равна ширине первого ротора, а минимальная длина ее установлена такой, что не позволяет ей отрываться от внутренней поверхности рабочего кольца 5 при вращении вала 3 двигателя.

Ротор 2, выполняющий функцию ротора турбины, выполнен в виде стакана, днище которого жестко закреплено на валу 3 двигателя (см. фиг.1). На боковой поверхности стакана выполнено в направлении оси вращения вала 3 двигателя диаметральное утолщение по ширине, равной ширине ротора 1. Это утолщение расположено над цилиндрической внешней поверхностью рабочего кольца 5. В утолщении ротора 2 установлена Г-образная рабочая заслонка 10, имеющая возможность возвратно-вращательного движения вокруг своей оси 11 (см. фиг.2). Ось 11 закреплена в утолщении ротора 2 на одном конце Г-образной рабочей заслонки 10 по направлению вращения роторов 1 и 2 впереди второго конца этой заслонки. Торец второго конца заслонки 10 установлен с возможностью плотного прилегания к цилиндрической внешней поверхности рабочего кольца 5 посредством пружины 12. Заслонка 10 расположена таким образом, что ее ось 11 находится справа от ее второго конца со стороны ротора 1.

В рабочем кольце 5, в месте наибольшей высоты кольца, то есть в его наиболее широкой части, имеется отверстие, предназначенное для установки камеры сгорания 13. Ротор 1, утолщение ротора 2 и рабочее кольцо 5 расположены между двумя рабочими боковыми щеками: внешней 14 и внутренней 15, стянутыми болтами 16 и являющимися вместе с рабочим кольцом 5 основой корпуса 4 двигателя (см. фиг.1). В этих щеках 14 и 15 на подшипниках 17 установлен вал 3 двигателя. Таким образом, ротор 1, встроенный внутри рабочего кольца 5 между внешней 14 и внутренней 15 боковыми щеками, имеет возможность вращения в полости, образованной цилиндрической внутренней поверхностью рабочего кольца 5 и внешней 14 и внутренней 15 боковыми щеками; ротор 2 с утолщением, расположенным над камерой сгорания 13, имеет возможность вращения в полости, образованной цилиндрической внешней поверхность рабочего кольца 5 и внешней 14 и внутренней 15 боковыми щеками.

Камера сгорания 13, расположенная между роторами 1 и 2, снабжена корпусом 18, выполненным в виде цилиндра и размещенным в отверстии наиболее широкой части рабочего кольца 5 (см. фиг.3). На боковой поверхности корпуса 18 расположены окно 19 для впуска рабочей смеси и выпускное окно 20 для рабочей смеси, имеющие прямоугольную форму. Корпус 18 жестко закреплен в корпусе 4 двигателя, то есть во внешней щеке 14, посредством крышки 21. В торце камеры сгорания 13, в центре крышки 21 имеется отверстие 22 для свечи зажигания 23 (см. фиг.1, 3).

Между отверстием в рабочем кольце 5, предназначенном для установки камеры сгорания 13, и наружной поверхностью корпуса 18 встроен газораспределительный стакан 24 механизма газораспределения, взаимодействующий с камерой сгорания 13 (см. фиг.3). К днищу стакана 24 со стороны ротора 2 жестко прикреплен вал 25, проходящий в отверстие внутренней боковой щеки 15. Вал 25 вместе со стаканом 24 имеет возможность вращения посредством механического редуктора 26 от вала 3 двигателя (см. фиг.1, 3).

Боковая поверхность газораспределительного стакана 24 оборудована перепускным окном 27 механизма газораспределения, имеющим возможность совмещения с окном 19 для впуска рабочей смеси и с окном 28 в рабочем кольце 5 для впуска рабочей смеси, обращенным в сторону ротора 1, а также с выпускным окном 20 для рабочей смеси и с выпускным окном 29 в рабочем кольце 5 для рабочей смеси, обращенным в сторону ротора 2 (см. фиг.3). Окна 19, 20, 27, 28 и 29 выполнены прямоугольной формы, то есть конфигурации этих окон совпадают, что позволяет им совмещаться друг с другом для перепуска рабочей смеси согласно фазам газораспределения.

Для уплотнения рабочих объемов на внутренней цилиндрической поверхности рабочего кольца 5 под камерой сгорания 13 расположен уплотняющий сегмент 30 ротора 1 (см. фиг.4). Уплотняющий сегмент 30 может быть жестко закреплен в рабочем кольце 5 или выполнен за одно с ним. Уплотняющий сегмент 30 выполнен переменной толщины, плавно увеличивающейся от внутренней цилиндрической поверхности рабочего кольца 5 до максимальной высоты, размер которой равен ширине окна 19 для впуска рабочей смеси корпуса 18 камеры сгорания 13, и плавно уменьшающейся до внутренней цилиндрической поверхности рабочего кольца 5. Поверхность сегмента 30 с максимальной высотой, обращенная в сторону ротора 1, выполнена по диаметру, большему на величину теплового расширения диаметра ротора 1 для обеспечения отсутствия соприкосновения сегмента 30 с внешней цилиндрической поверхностью ротора 1 при расширении. Длина по окружности максимального утолщения уплотняющего сегмента 30 имеет величину, необходимую для создания достаточного сопротивления проходу рабочей смеси через зазор между цилиндрической поверхностью ротора 1 и уплотняющим сегментом 30, а ширина сегмента 30 равна ширине ротора 1.

Внутри уплотняющего сегмента 30 выполнен канал противодавления 31, изогнутый на 180° и расположенный со стороны окна 28 в рабочем кольце 5 для впуска рабочей смеси. Входное окно канала противодавления 31, размещенное вблизи внутренней цилиндрической поверхности рабочего кольца 5, имеет большие размеры для создания перепада давления, чем выходное окно, размещенное вблизи наружной цилиндрической поверхности ротора 1 и направленное в сторону зазора между цилиндрической поверхностью ротора 1 и уплотняющим сегментом 30, равного величине теплового расширения ротора 1 и рабочего кольца 5 для обеспечения отсутствия соприкосновения сегмента 30 с наружной цилиндрической поверхностью ротора 1 при расширении.

Уплотняющий сегмент 32, имеющий меньшее и большее основания, предназначенный для уплотнения рабочих объемов ротора 2, расположен на внешней цилиндрической поверхности рабочего кольца 5 над камерой сгорания 13 и выполнен переменной толщины, плавно увеличивающейся от внешней цилиндрической поверхности рабочего кольца 5 до максимальной высоты, размер которой равен ширине выпускного окна 20 для рабочей смеси корпуса 18 камеры сгорания 13, и плавно уменьшающейся до внешней цилиндрической поверхности рабочего кольца 5, причем поверхность сегмента 32 с максимальной высотой, обращенная в сторону ротора 2, выполнена по диаметру, меньшему на величину теплового расширения рабочего кольца 5 и ротора 2 для обеспечения отсутствия соприкосновения сегмента 32 с внутренней цилиндрической поверхностью ротора 2 при расширении. Внутри уплотняющего сегмента 32 с обеих сторон выполнены два канала противодавления 33 и 34, изогнутые на 180°. Ширина сегмента 32 равна ширине ротора 1.

Канал противодавления 33 расположен со стороны выпускного окна 29 в рабочем кольце 5 для рабочей смеси. Входное окно канала противодавления 33, размещенное ближе к внешней цилиндрической поверхности рабочего кольца 5, имеет большие размеры для создания перепада давления, чем выходное окно, размещенное вблизи внутренней цилиндрической поверхности ротора 2 и направленное в сторону зазора, равного величине теплового расширения рабочего кольца 5 и ротора 2, между внутренней цилиндрической поверхностью ротора 2 и уплотняющим сегментом 32.

Канал противодавления 34, расположенный с противоположной относительно канала противодавления 33 стороны, входное окно которого, размещенное ближе к внешней цилиндрической поверхности рабочего кольца 5, имеет большие размеры, чем выходное окно, размещенное вблизи внутренней цилиндрической поверхности ротора 2 и направленное в сторону зазора, равного величине теплового расширения рабочего кольца 5 и ротора 2, между внутренней цилиндрической поверхностью ротора 2 и уплотняющим сегментом 32.

Выпускное окно 29 в рабочем кольце 5 для рабочей смеси, предназначенное для выпуска из камеры сгорания 13 рабочей смеси, содержит несколько расположенных друг за другом окон, последовательно включающихся в работу по мере открывания перепускного окна 27 механизма газораспределения.

На внутренней цилиндрической поверхности утолщения ротора 2 выполнены пилообразные углубления 35 шириной, равной ширине утолщения ротора 2. Длина этих углублений по диаметру окружности утолщения ротора 2 не превышает длины меньшего основания уплотняющего сегмента 32 ротора 2.

Первая, по ходу вращения ротора 2 плоскость углубления 35, расположена перпендикулярно направлению действия динамической составляющей газовой струи, а вторая - параллельно действию динамической составляющей этой струи.

Форма первой и второй плоскостей углублений 35 может быть не только плоской, но и дугообразной, как показано пунктирной линией на фиг.4. Пилообразные углубления 35 могут быть расположены от Г-образной рабочей заслонки 10 по всему диаметру ротора 2.

Рабочие полости двигателя образованы боковыми щеками 14 и 15, рабочим кольцом 5 и роторами 1 и 2 (см. фиг.1).

Рабочая камера ротора 1, образованная наружной поверхностью ротора 1, внутренней цилиндрической поверхностью рабочего кольца 5 и боковыми щеками 14 и 15, разделена заслонкой 6 и уплотняющим сегментом 30 на камеру впуска 36 и камеру предварительного сжатия 37 (см. фиг.1, 4).

Рабочая камера ротора 2, образованная наружной цилиндрической поверхностью рабочего кольца 5, цилиндрической внутренней поверхностью утолщения ротора 2 и боковыми щеками 14 и 15, разделена Г-образной заслонкой 10 и уплотняющим сегментом 32 на камеру рабочего хода 38 и камеру выпуска 39 (см. фиг.4). Внутри рабочего кольца 5 образованы полости 40 для рубашки системы охлаждения (см. фиг.2).

Во внешней боковой щеке 14 выполнены канал 41, предназначенный для соединения камеры впуска 36 с впускным трактом системы впуска рабочей смеси, и канал 42, предназначенный для соединения рабочей полости камеры выпуска 39 с атмосферой (см. фиг.1, 4).

Положение заслонки 6, когда она находится на наименьшем расстоянии от камеры сгорания 13, принимается за начало работы роторно-поршневого двигателя внутреннего сгорания (см. фиг.2).

Кроме этого, на чертежах дополнительно обозначено:

- стрелкой на фиг.2 - направление вращения роторов 1, 2;

- пунктирными линиями на фиг.2, 4 - канал, предназначенный для соединения камеры впуска с впускным трактом системы впуска рабочей смеси, и канал, предназначенный для соединения рабочей полости камеры выпуска с атмосферой;

- стрелками на фиг.4 - направления движения рабочей смеси и отработавших газов;

- пунктирными линиями на фиг.4 - возможная дугообразная форма плоскостей пилообразных углублений 35.

Роторно-поршневой двигатель внутреннего сгорания работает следующим образом.

За начало отсчета принимаем положение ротора 1, когда его рабочая заслонка 6 расположена по центру камеры сгорания 13 в наименьшем расстоянии от нее (см. фиг.2). Вращение роторов 1, 2 происходит по часовой стрелке со стороны свечи зажигания 23 (см. фиг.1). Двигатель работает на жидком или газообразном топливе и имеет стандартную систему питания.

Рассмотрим первоначально полный рабочий цикл двигателя от такта впуска до такта выпуска, происходящий с одним зарядом рабочей смеси.

1 такт - впуск - происходит на угле поворота вала 3 двигателя от 0° до 360°. При вращении ротора 1 за рабочей заслонкой 6 создается разрежение, и порция рабочей смеси по каналу 41 поступает в камеру впуска 36 (см. фиг.2, 4).

2 такт - сжатие - происходит на угле поворота вала 3 двигателя от 360° до 700°-710° и заканчивается тогда, когда заслонка 6 подойдет вплотную к окну 28. В этот момент газораспределительным стаканом 24 перекроется окно 28 в рабочем кольце 5, соединяющее камеру предварительного сжатия 36 с камерой сгорания 13. На угле поворота вала 3 двигателя от 360° до 520°-540° (в зависимости от установки фаз газораспределения) рабочая смесь предварительно сжимается в камере предварительного сжатия 37, пока окна 27 и 28 не начнут совмещаться. После начала совмещения окон 27 и 28 предварительно сжатая рабочая смесь начнет поступать в камеру сгорания 13 и будет дальше сжиматься в камере сгорания 13 вплоть до 700°-710° поворота вала 3 двигателя, то есть до момента перекрытия газораспределительным стаканом 24 окна 28. В этот момент почти вся рабочая смесь окажется в сжатом состоянии в камере сгорания 13.

3 такт - рабочий ход - происходит на угле поворота вала 3 двигателя от 720°-1080°. При этом при угле поворота вала 3 двигателя, равном 700° ± угол опережения зажигания, происходит воспламенение рабочей смеси в камере сгорания 13 за счет проскакивания искры в свече зажигания 23. В этот же момент начинают совмещаться перепускное окно 27 газораспределительного стакана 24 с выпускным окном 20 корпуса камеры сгорания 18 и выпускным окном 29 (см. фиг.3, 4). Через образовавшуюся и постоянно увеличивающуюся за счет вращения газораспределительного стакана 24 щель горящая рабочая смесь устремляется в камеру рабочего хода 38 (см. фиг.2, 3).

За счет горения рабочей смеси и выхода ее через выпускное окно 29 создается газодинамическая струя, воздействующая на пилообразные углубления 35, а также высокое давление, которое воздействует как на пилообразные углубления 35, так и на Г-образную рабочую заслонку 10, расположенную в утолщении ротора 2, заставляя ротор 2 вращаться и создавать крутящий момент на валу 3 двигателя.

4 такт - выпуск - происходит при вращении вала 3 двигателя от 1080° до 1440°. При этом отработавшие газы из камеры выпуска 39 по каналу 42 выпускаются в атмосферу. Часть отработавших газов, заполнившая углубления 35 в роторе 2, повторно попадает в камеру рабочего хода 38, подвергаясь там дожиганию, при следующем процессе горения рабочей смеси.

Таким образом, при угле поворота вала 3 двигателя, равном 1440°, заканчивается процесс выпуска, а следовательно, заканчивается полный рабочий цикл, происшедший в данном роторно-поршневом двигателе с одним зарядом рабочего тела.

При постоянной работе двигателя происходит следующее. При вращении роторов от 0° до 360° в рабочей полости ротора 1 (см. фиг.2, 4) происходит одновременно сжатие рабочей смеси в камере предварительного сжатия 37 и впуск рабочей смеси в камеру впуска 36, а в рабочей полости ротора 2 происходит одновременно рабочий ход в камере рабочего хода 38 и выпуск отработавших газов из камеры выпуска 39. Таким образом, полный цикл совершается на угле поворота вала 3 двигателя, равном 360°.

Использование предлагаемого изобретения повышает эффективность работы двигателя за счет дополнительного использования динамической (реактивной) составляющей газовой струи и улучшает экологическую обстановку за счет повторного дожигания части отработавших газов в камере рабочего хода.

Роторно-поршневой двигатель внутреннего сгорания, содержащий корпус двигателя с являющимся его частью рабочим кольцом, имеющим цилиндрические внутреннюю поверхность и внешнюю поверхность, ось которой смещена относительно оси вращения вала двигателя на величину, не позволяющую этим поверхностям пересекаться, рабочими камерами, образованными рабочими полостями, в которых параллельно на валу двигателя установлены вращающийся первый ротор, выполняющий функцию ротора компрессора, выполненный в виде диска шириной, равной ширине первого ротора, и вращающийся второй ротор, выполняющий функцию ротора турбины, выполненный в виде стакана с жестко закрепленным на валу днищем, имеющего утолщение в направлении оси вращения вала двигателя шириной, равной ширине первого ротора, внешней и внутренней боковыми щеками, между которыми внутри рабочего кольца встроен первый ротор, камеру сгорания, расположенную между роторами в отверстии наиболее широкой части рабочего кольца, имеющую корпус, выполненный в виде цилиндра и жестко закрепленный в корпусе двигателя, с окном для впуска рабочей смеси и выпускным окном для рабочей смеси, газораспределительный стакан, взаимодействующий с камерой сгорания, имеющий жестко прикрепленный к его днищу вращающийся вал, связанный с валом двигателя, встроенный между корпусом камеры сгорания и рабочим кольцом и оборудованный перепускным окном, конфигурация которого аналогична конфигурациям окна корпуса камеры сгорания для впуска рабочей смеси, выпускного окна корпуса камеры сгорания для рабочей смеси, окна в рабочем кольце для впуска рабочей смеси и выпускного окна в рабочем кольце для рабочей смеси, причем перепускное окно установлено с возможностью совмещения с названными окнами, свечу зажигания, установленную в корпусе камеры сгорания, Г-образную подпружиненную рабочую заслонку, установленную в утолщении второго ротора с возможностью возвратно-вращательного движения вокруг своей оси, закрепленной в утолщении второго ротора на одном конце заслонки по направлению вращения роторов впереди второго конца заслонки, и прилегания другим концом к цилиндрической внешней поверхности рабочего кольца, подпружиненную рабочую заслонку шириной, равной ширине первого ротора, выполненную в виде пластины, изогнутой к оси вала двигателя по диаметру, равному наружному диаметру первого ротора, установленную с возможностью размещения при максимальном ее рабочем ходе в углублении наружной цилиндрической поверхности первого ротора, причем один конец рабочей заслонки в направлении вращения роторов впереди второго конца заслонки посредством пружины установлен плотно прилегающим к внутренней цилиндрической поверхности рабочего кольца, а второй конец рабочей заслонки посредством оси закреплен в первом роторе с возможностью возвратно-вращательного движения вокруг этой оси, уплотняющий сегмент первого ротора шириной, равной ширине первого ротора, расположенный на внутренней цилиндрической поверхности рабочего кольца под камерой сгорания и выполненный переменной толщины, плавно увеличивающейся от внутренней цилиндрической поверхности рабочего кольца до максимальной высоты, размер которой равен ширине окна для впуска рабочей смеси корпуса камеры сгорания, и плавно уменьшающейся до внутренней цилиндрической поверхности рабочего кольца, внутри уплотняющего сегмента первого ротора выполнен канал противодавления с входным и выходным окнами, изогнутый на 180°, причем входное окно канала противодавления больших размеров, чем выходное окно канала противодавления, расположено вблизи внутренней цилиндрической поверхности рабочего кольц