Способ и устройство для получения нити из множества элементарных волокон

Иллюстрации

Показать всеИзобретение относится к способу получения нити, содержащей множество элементарных волокон, которые покрывают текучей смолой, содержащей растворитель и сшиваемой под воздействием по меньшей мере одного физического параметра и/или одного химического вещества, причем снабженные покрытием элементарные волокна затем уплотняют, так что образуется состоящий из элементарных волокон, а также окружающей их и удерживающей вместе смолы, свободный от включений газов комбинированный материал, из которого затем во время процесса сушки удаляют содержащийся в смоле растворитель, причем получаемый комбинированный материал в виде монофиламентной нити при несшитом состоянии смолы сматывают, причем все отдельные элементарные волокна во время всех указанных выше стадий способа удерживаются с параллельной ориентацией. Способ характеризуется тем, что элементарные волокна нагревают перед нанесением покрытия из смолы, причем элементарные волокна снабжают покрытием посредством погружения в ванну смолы. Также изобретение относится к устройству для реализации способа. Использование изобретения позволяет получать нити, с помощью которых можно получать нити (пряжи), которые пригодны для дальнейшей обработки в текстильные плоские образования или для изготовления с их использованием полуфабрикатов, которые, в свою очередь, отличаются высокой прочностью, возможностью простого численного расчета состояний механической нагрузки и малым расходом смолы. 2 н. и 10 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к способу получения нити, которая содержит множество элементарных волокон. Кроме того, изобретение относится к устройству для получения нити, которая содержит множество элементарных волокон.

Наконец, изобретение еще относится также к нити, которая содержит множество элементарных волокон и получена с помощью способа и, соответственно, с помощью устройства согласно изобретению.

Известно большое количество способов и устройств для получения состоящих из множества элементарных волокон нитей (пряжи), а также таких нитей. Для улучшения прочности и сцепления в готовой нити элементарных волокон, под которыми в смысле данной заявки следует понимать моноволокна, в частности, когда элементарные волокна являются штапельными волокнами, т.е. волокнами с относительно короткой длиной, элементарные волокна скручивают друг с другом в ходе способа прядения. В качестве альтернативного решения скручиванию, можно элементарные волокна также квази склеивать друг с другом с применением затвердевающих или способных к затвердеванию смол, с целью получения соединения с достаточным сцеплением. Такие нити с долей смолы являются волокнистым композитным материалом.

Недостатком известных нитей является то, что изготовленные из них в ходе дальнейшей обработки текстильные плоские образования (ткани, плетения, трикотаж, укладки, нетканые материалы или т.п.) или же, в свою очередь, изготовленные из этих текстильных плоских образований в ходе дальнейшей обработки полуфабрикаты (профили, пластины, планки или т.п.) лишь с трудом поддаются расчету относительно их статических и динамических свойств. В частности, для состоящих из нитей образований не пригоден метод конечных элементов (FEM), который в широких областях статики твердого тела обеспечивает возможность с помощью современных вычислительных мощностей довольно точного числового определения нагрузки в конструктивном элементе.

Кроме того, недостатком известных композитных материалов из нитей и удерживающих их вместе смол является то, что доля смолы очень велика. Это не только уменьшает прочность таких композитных материалов, но также увеличивает стоимость, поскольку смолы являются сравнительно дорогими. Кроме того, применение больших количеств смол является также неблагоприятным с точки зрения защиты окружающей среды, а также сохранения ресурсов, поскольку смолы в большинстве случаев получают из нефтяных продуктов.

В основу изобретения положена задача создания способа и устройства для получения нити, с помощью которых можно получать нити (пряжи), которые пригодны для дальнейшей обработки в текстильные плоские образования или для изготовления с их использованием полуфабрикатов, которые, в свою очередь, отличаются высокой прочностью, возможностью простого численного расчета состояний механической нагрузки и малым расходом смолы.

Относительно способа указанная задача решена, исходя из способа указанного вначале рода тем, что элементарные волокна предпочтительно бесконечно направляют на расстоянии друг от друга и покрывают текучей, содержащей растворитель и сшиваемой под воздействием по меньшей мере одного физического параметра и/или одного химического вещества смолой, при этом снабженные покрытием элементарные волокна затем уплотняют, так что образуется состоящий из элементарных волокон и окружающей их с удерживанием вместе смолы и свободный от включений газов комбинированный материал, из которого затем во время процесса сушки удаляют содержащийся в смоле растворитель, причем получаемый комбинированный материал в виде монофиламентной нити при несшитом состоянии смолы сматывают, причем все элементарные волокна во время всех указанных выше стадиях способа удерживаются с параллельной (однонаправленной) ориентацией.

Изобретение исходит сначала из понимания того, что скручивание отдельных элементарных волокон нити, которое применяется стандартно и как само по себе известное из уровня техники, связано с большими недостатками, когда из скрученной нити в последующих стадиях обработки должно создаваться текстильное плоское образование (в качестве составляющей части содержащего смолу композитного материала) и из него, возможно, других полуфабрикатов с добавлением смолы. А именно скручивание отдельных элементарных волокон при последующем соединении множества нитей с применением текучей смолы в волокнистый композитный материал является недостатком, поскольку почти исключается проникновение смолы в центральные зоны вокруг продольной оси нити, поскольку скрученные элементарные волокна квази герметично закрывают внутреннюю зону и экранируют от проникновения смолы. За счет этого получается потеря прочности нити, поскольку она внутри на основании отсутствия смолы не имеет достаточного сцепления.

Эта проблема решена с помощью способа согласно изобретению за счет покрытия еще отдельных элементарных волокон и последующего уплотнения, за счет чего образуется комбинированный материал, который по всему своему поперечному сечению состоит исключительно из элементарных волокон и окружающей их смолы. За счет подходящего способа уплотнения исключаются газовые включения в поперечном сечении комбинированного материала. Таким образом, в нитях, которые получены с помощью способа согласно изобретению, обеспечивается, после сшивания смолы, также внутри нити отличное сцепление, поскольку там также полностью проявляется склеивающее действие смолы. Тем самым значительно повышается прочность и улучшается возможность числового определения нагрузки.

Однако изобретение основывается еще на дополнительном понимании того, что при дальнейшей обработке нитей в текстильные образования или затем изготовления из них с добавлением смолы полуфабрикатов, применение нитей с затвердевшей смолой (также как применение скрученных, но не содержащих смолу нитей) не приводит к цели, а отличное соединение элементарных волокон в текстильном плоском образовании или в изготовленных из них полуфабрикатах достигается, если сшивание смолы осуществляется лишь тогда, когда нитям придана форма, которую они должны иметь в конечном изделии. Поскольку нити при несшитом состоянии смолы, согласно изобретению, содержат еще подвижные относительно друг друга и проходящие параллельно друг другу элементарные волокна, то между соседними нитями изготавливаемой из них большой структуры получается очень хороший контакт с максимально возможными контактными поверхностями. Таким образом, под давлением можно достигать очень сильного уплощения или сплющивания нитей (в направлении прямоугольного поперечного сечения), за счет чего образуются квази плоские контактные поверхности между, например, перекрещивающимися нитями. Это приводит, в свою очередь, к особой прочности изготовленного изделия после сшивания смолы и сильно понижает вследствие высокой доли элементарных волокон в готовом изделии расход смолы, поскольку резко сокращаются не заполненные элементарными волокнами свободные пространства.

Таким образом, идеей изобретения является откладывание сшивания смолы до тех пор, пока после одной или нескольких других стадий способа, которые все осуществляются после завершения получения нити, не будет достигнута желаемая конечная форма изготавливаемой структуры, и использование связующего потенциала смолы лишь тогда, когда за счет этого в готовом изделии будет обеспечиваться соединение между множеством нитей, соответственно, содержащихся в них элементарных волокон. Таким образом, с помощью изобретения создается новый полуфабрикат, а именно состоящая из множества элементарных волокон нить с несшитой смолой (с однонаправленной ориентацией отдельных элементарных волокон), в которой смола после своего высыхания выполняет существенную промежуточную задачу сведения вместе элементарных волокон в обеспечивающую возможность обращения с нею монофиламентную нить и удерживания в этом виде во время последующих стадий обработки. Это относится, например, к последующей транспортировке, сматыванию, изготовлению ткани, плетения, трикотажа или нетканого материала или т.п., нити для готовых изделий или полуфабрикатов в ходе получения готовых изделий. Таким образом, с точки зрения обращения с нитью получается монофиламентная нить, которая, однако, за счет несшитой смолы, перед последующим процессом сшивания, в частности, под действием нагрузки сжатия, может испытывать сдвиг отдельных элементарных волокон относительно друг друга, при этом уплотненная форма после сшивания сохраняется в качестве окончательной формы готового изделия или полуфабриката. Сушку смолы (т.е. удаление растворителя) необходимо выполнять, по меньшей мере, настолько, что вязкость смолы, с одной стороны, обеспечивает сцепление отдельных элементарных волокон и, с другой стороны, предотвращает склеивание намотанной нити между соседними витками или нитями в катушке, что препятствовало бы правильному сматыванию нити для дальнейшего применения.

Особенно простой способ покрытия смолой состоит в покрытии отдельных элементарных волокон посредством погружения в ванну смолы, при этом отдельные элементарные волокна предпочтительно непрерывно протягивают через ванну. За счет этого можно обеспечивать очень равномерное нанесение смолы, и при этом почти не возникают потери смолы за счет материала, который в альтернативных способах нанесения покрытия, возможно, не достигает элементарных волокон. Объем таких ванн может быть также небольшим, что предпочтительно при смене смолы или при простоях.

Кроме того, для осуществления изобретения дополнительно предлагается применять для уплотнения элементарных волокон по меньшей мере одну фильеру, через которую протягивается большинство снабженных покрытием отдельных элементарных волокон. При этом внутреннее пространство фильеры должно иметь форму усеченного конуса, так что при выходе уплотненных элементарных волокон из поперечного сечения отверстия фильеры излишняя смола удерживается во внутреннем пространстве фильеры. За счет сужающегося в направлении выходного отверстия поперечного сечения фильеры, в ходе движения отдельных элементарных волокон создается скоростное давление, которое, с одной стороны, обеспечивает хорошее заполнение всего последующего поперечного сечения нити смолой, в частности, также центральной зоны, и тем самым квази полностью удаляет возможные газовые включения в последующем поперечном сечении нити. Предпочтительно, фильеры находятся в ванне смолы.

Особенно предпочтительно можно осуществлять способ согласно изобретению со следующими типами элементарных волокон:

а) элементарными волокнами из синтетических полимеров, в частности из арамида, предпочтительно из параарамида,

b) элементарными волокнами из углерода (карбона),

с) элементарными волокнами из стекла,

d) элементарными волокнами из минералов, в частности из базальта,

е) элементарными волокнами из металла (проволоки), в частности, из стали.

Предпочтительно элементарные волокна должны иметь диаметр в диапазоне между 3 мкм и 30 мкм, предпочтительно между 4 мкм и 20 мкм, особенно предпочтительно между 6 мкм и 10 мкм, и/или уплотненный комбинированный материал должен иметь диаметр в диапазоне между 150 мкм и 10 мм, предпочтительно между 200 мкм и 2 мм, особенно предпочтительно между 250 мкм и 1,0 мм, и/или высушенная монофиламентная нить должна иметь диаметр в диапазоне между 120 мкм и 10 мм, предпочтительно между 160 мкм и 1,6 мм, особенно предпочтительно между 220 мкм и 0,9 мм.

Кроме того, монофиламентная нить должна быть составлена из элементарных волокон в количестве, выбранном из следующих интервалов: 100-3000, предпочтительно 150-2000, особенно предпочтительно 200-1000.

Применяемая смола может быть выбрана из следующих групп типов смолы:

а) фенол-формальдегидные полимеры,

b) аминоальдегидная смола,

с) эпоксидная смола,

d) полиэфирная смола,

е) смола на основе сополимера акрилонитрила, бутадиена и стирола (ABS),

f) силиконовая смола (полисилоксан),

или из смеси по меньшей мере двух указанных выше типов смол.

Согласно одной модификации изобретения предусмотрено, что смола имеет долю растворителя, предпочтительно долю воды между 10% и 70%, предпочтительно между 20% и 50%, особенно предпочтительно между 30% и 40%.

Согласно одному особенно предпочтительному варианту выполнения изобретения растворитель можно удалять из покрытого и уплотненного комбинированного материала с помощью конвекции с принудительно подаваемым воздухом и/или с помощью электромагнитного излучения, в частности инфракрасного или микроволнового излучения. При этом температура должна удерживаться в процессе сушки предпочтительно в диапазоне между 70°С и 110°С, предпочтительно между 80°С и 100°С, с целью надежного исключения непреднамеренного сшивания.

Для улучшения прилипания смолы к отдельным элементарным волокнам и уменьшения увлекания воздуха в ванну смолы, можно нагревать отдельные элементарные волокна перед нанесением покрытия смолой до температуры между 50°С и 80°С, предпочтительно между 60°С и 70°С.

Для получения нитей с особыми свойствами и их оптимизации относительно многих требований, во внутренней зоне уплотненного комбинированного материала из элементарных волокон могут находиться элементарные волокна первого типа, в то время как по меньшей мере в одной примыкающей в радиальном направлении снаружи к внутренней зоне наружной зоне находятся элементарные волокна другого типа. Не обязательно, чтобы к нити такого типа, которая состоит из сердечника и (первой) оболочки, примыкала дальше радиально снаружи другая оболочка в виде второй наружной зоны, в которой расположены элементарные волокна другого типа, чем в первой наружной зоне. Таким образом, можно получать нити с оптимальными свойствами для различных применений, например для оптимизации только прочности, оптимизации истирания, пожарной защиты, тепловой изоляции, демпфирования звука или т.п. В таких нитях с разграниченными друг от друга зонами из элементарных волокон различного типа необходимо создавать границы между цилиндрическими поверхностями различных зон, которые ориентированы коаксиально продольной оси нити.

Течение смолы во время процесса нанесения покрытия улучшается, и тем самым предотвращается оставление включений воздуха в комбинированном материале из элементарных волокон и смолы, когда отдельные элементарные волокна перед нанесением покрытия очищают, в частности, промывают в ванне промывочной жидкости, и/или снабжают способствующим течению смолы предварительным покрытием, при этом элементарные волокна (45, 46, 47) во время очистки предпочтительно направляют по отдельности.

Относительно устройства положенная в основу изобретения задача решена с помощью устройства для получения нити, которая содержит множество элементарных волокон, при этом устройство имеет следующие признаки:

- по меньшей мере одно подающее приспособление для множества ориентированных параллельно друг другу элементарных волокон,

- приспособление для нанесения покрытия, с помощью которого обеспечивается возможность нанесения покрытия на боковые поверхности предпочтительно направляемых на расстоянии друг от друга отдельных элементарных волокон текучей, содержащей растворитель и сшиваемую под воздействием по меньшей мере одного физического параметра и/или одного химического вещества смолой,

- уплотнительное приспособление, с помощью которого обеспечивается возможность уменьшения занимаемого множеством элементарных волокон и прилипшей смолой поперечного сечения таким образом, что обеспечивается создание состоящего из элементарных волокон и окружающей их с удерживанием вместе смолы и не содержащего включений воздуха комбинированного материала,

- сушильное приспособление, с помощью которого обеспечивается возможность удаления содержащегося в смоле растворителя из уплотненного комбинированного материала, и

- намоточное приспособление, с помощью которого обеспечивается возможность намотки высушенного комбинированного материала с минимальным напряжением растяжения так, что элементарные волокна располагаются без скручивания относительно друг друга.

С помощью такого устройства можно особенно простым образом осуществлять способ согласно изобретению.

Предпочтительно, приспособление для нанесения покрытия содержит резервуар с ванной смолы, предназначенной для протягивания по отдельности множества элементарных волокон.

Для получения простым образом результатов уплотнения, уплотнительное приспособление должно содержать по меньшей мере одну фильеру, внутреннее пространство которой имеет форму усеченного конуса. Предпочтительно, по меньшей мере одна фильера расположена в ванной смолы.

Для обеспечения возможности получения нитей по меньшей мере с двумя зонами из элементарных волокон различных типов и тем самым создания нитей с комбинированными свойствами, уплотнительное приспособление имеет внутреннюю фильеру и расположенную коаксиально ей наружную фильеру. Между вершиной внутренней фильеры и внутренней боковой поверхностью имеющей внутреннее пространство в форме усеченного конуса наружной фильеры находится предпочтительно кольцевой зазор. Таким образом, в этом случае обеспечивается возможность направления через поперечное сечение отверстия внутренней фильеры множества элементарных волокон первого типа, а через кольцевой зазор между фильерами - множества элементарных волокон второго типа. Таким образом, в выходном поперечном сечении наружной фильеры можно создавать уплотненный комбинированный материал, который имеет внутреннюю зону из элементарных волокон первого типа и наружную зону из элементарных волокон второго типа. Для обеспечения хорошего удерживания вместе и в последующем высокой прочности создаваемого конечного изделия, промежуточные пространства между всеми элементарными волокнами обоих типов должны быть полностью заполнены смолой, и все элементарные волокна обоих типов должны проходить в комбинированном материале параллельно друг другу.

Для тонкой настройки устройства во время процесса уплотнения предусмотрена возможность сдвига наружной фильеры в осевом направлении к внутренней фильере и фиксации в различных положениях.

Согласно изобретению доля смолы в общем объеме нити составляет между 2% и 15%, особенно предпочтительно между 5% и 12%.

Ниже приводится более подробное пояснение изобретения на основании примера выполнения устройства для выполнения способа, а также нити согласно изобретению, со ссылками на прилагаемые чертежи, на которых изображено:

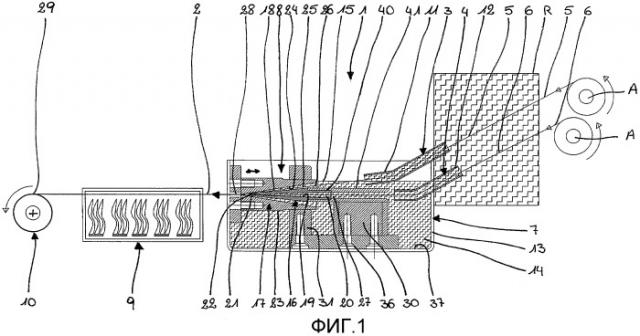

фиг. 1 - продольный разрез устройства;

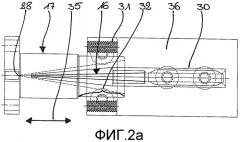

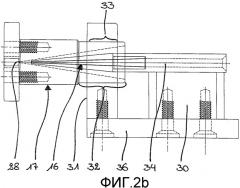

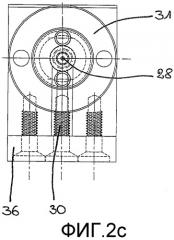

фиг. 2а-с - уплотнительное приспособление устройства, согласно фиг. 1, вид сверху, сбоку и спереди;

фиг. 3а и b - наружная фильера с вставленной внутренней фильерой уплотнительного приспособления согласно фиг. 2а-с, в двух изометрических проекциях;

фиг. 4а и b - наружная фильера, а также внутренняя фильера уплотнительного приспособления согласно фиг. 2а-с;

фиг. 5 - поперечное сечение нити с внутренней зоной и наружной зоной;

фиг. 6 - часть фиг. 5 с тремя соседними отдельными элементарными волокнами, в увеличенном масштабе.

Показанное на фиг. 1 устройство 1 для получения нити имеет в качестве существенных компонентов два сматывающих приспособления А, два подающих приспособления 3 и 4 для подачи соответствующего множества не изображенных по отдельности, а представленных лишь линиями 5 элементарных волокон двух различных типов, чистящее приспособление R, приспособление 7 для нанесения покрытия, уплотнительное приспособление 8, изображенное лишь схематично сушильное приспособление 9 и наконец еще намоточное приспособление 10 для намотки монофиламентной нити 2.

Сматывающие приспособления обеспечивают возможность сматывания без скручивания пучков элементарных волокон, так что исключается, в частности, сматывание «через голову».

Оба подающих приспособления 3 и 4 являются слегка изогнутыми трубчатыми телами 11 и 12, через которые направляются по отдельности элементарные волокна, которые являются моноволокнами. Элементарные волокна сматываются без скручивания с другого не изображенного, но известного из уровня техники намоточного приспособления.

Сначала два пучка элементарных волокон проводят через ванну или завесу из чистящей жидкости (первый слой) чистящего приспособления R, перед направлением затем после этой предварительной обработки в приспособление для нанесения покрытия.

Приспособление 7 для нанесения покрытия образовано резервуаром 13, в котором находится ванна текучей смолы 14, через которую проходит соответствующее множество отдельных элементарных волокон обоих типов. Таким образом, происходит нанесение покрытия посредством погружения всех элементарных волокон. С помощью не изображенного соединения поддерживается постоянным уровень 15 ванны смолы, в частности, компенсируется текущий расход смолы при нанесении покрытия.

Уплотнительное приспособление 8, которое показано отдельно на фиг. 2а-2с в трех проекциях, состоит из внутренней фильеры 16 и расположенной коаксиально ей наружной фильеры 17. Обе фильеры 16 и 17 еще раз показаны детально на фиг. 3а, 3b и 4a, 4b в различных изометрических проекциях.

Внутренняя фильера имеет наружную боковую поверхность 18 в форме усеченного конуса и имеющую меньший угол при вершине конуса внутреннюю боковую поверхность 19. Внутренняя боковая поверхность 19 ограничивает внутреннее пространство 20 внутренней фильеры 16, при этом во внутреннем пространстве 20 вплоть до расположенного у вершины 21 внутренней фильеры 16 поперечного сечения 22 отверстия происходит уплотнение, т.е. радиальное уплотнение множества тех элементарных волокон, которые позже образуют внутреннюю зону нити 2.

Наружная фильера 17 имеет ступенчатую цилиндрическую наружную боковую поверхность 23 и имеющую форму усеченного конуса внутреннюю боковую поверхность, угол при вершине конуса которой снова больше, чем угол при вершине конуса наружной, имеющей форму усеченного конуса боковой поверхности 18 внутренней фильеры 16. При непрерывном движении пучков отдельных элементарных волокон обоих типов во внутренние пространства 20, 25 обеих фильер 16, 17 непрерывно уменьшается эффективное кольцевое, соответственно, круговое поперечное сечение, начиная с соответствующего входного поперечного сечения 26, 27 обеих фильер 17, 16, за счет чего возникает действие уплотнения отдельных элементарных волокон.

У выходного поперечного сечения 26 наружной фильеры 17 в конце процесса уплотнения имеется монофиламентная нить 2, которая в своем поперечном сечении имеет относительно плотно расположенные элементарные волокна, при этом промежуточные пространства между элементарными волокнами полностью заполнены смолой 14 и не имеют газовых включений.

Важным является то, что элементарные волокна, которые позже образуют наружную зону нити 2, сначала попадают в устройство 1 в виде примерно круглого в поперечном сечении или затем плоского, рыхлого пучка волокон через трубчатое тело 11 подающего приспособления 3. В зоне кольцевого пространства между внутренней фильерой 16 и наружной фильерой 17 происходит, при рассматривании в осевом направлении фильер 16, 17, окружение (распределение в окружном направлении) наружных элементарных волокон вокруг наружной боковой поверхности 18 внутренней фильеры 16. В результате наружные элементарные волокна самое позднее в зоне поперечного сечения 22 отверстия внутренней фильеры 16 образуют, если рассматривать в поперечном сечении, замкнутое кольцо, которое полностью окружает расположенные в примерно круговом поперечном сечении элементарные волокна, которые выходят из внутренней фильеры 16 и образуют затем внутреннюю зону нити 2.

Наружный угол при вершине конуса внутренней фильеры 16 составляет примерно 1,5-2,5°, предпочтительно 2,0°, а внутренний угол при вершине конуса внутренней фильеры 16 составляет примерно 10-15°, предпочтительно примерно 12°. Внутренний угол при вершине конуса наружной фильеры составляет примерно 15-20°, предпочтительно примерно 18°.

В сушильном приспособлении 9 созданная указанным выше образом монофиламентная нить 2 подвергается сушке с применением микроволнового излучения и/или конвекции с помощью горячего воздуха или т.п., т.е. удаляют из смолы образованный в данном случае водой растворитель смолы, так что повышается вязкость, так что улучшается клейкость и, тем самым, сцепление элементарных волокон. Однако происходит лишь сушка в физическом смысле, а не сшивание мономеров смолы 14.

После выхода из сушильного приспособления 9 нить 2 стабилизирована и не имеет склеивающего свойства настолько, что её можно наматывать в наматывающем приспособлении 10 на соответствующие катушки 29. Важным в способе согласно изобретению является то, что элементарные волокна, в данном случае двух типов, ни в каком месте процесса получения не скручиваются друг с другом. Во время всего способа получения сохраняется параллельная, т.е. однонаправленная ориентация всех элементарных волокон, что относится также к намотанной на катушку 29 «готовой» нити 2.

На основании фиг. 1, а также фиг. 2а-с можно видеть, что внутренняя фильера 16 закреплена на первой опоре 30 фильеры. Наружная фильера 17 закреплена на второй опоре 31 фильеры, а именно ввинчена наружным резьбовым участком 32 во взаимодействующий с ним внутренний резьбовой участок 33 опоры 31 фильеры. За счет этого в ходе поворота наружной фильеры 17 вокруг оси 34 можно обеспечивать горизонтальный сдвиг наружной фильеры 17 вдоль двойной стрелки 35. За счет этого можно по отдельности регулировать параметры уплотнения. Кроме того, на фигурах также показано, что обе опоры 30, 31 фильер свинчены с основной пластиной 36, при этом основная пластина 36 расположена на поверхности 37 дна резервуара 13. Фильеры 16, 17, опоры 30, 31 фильер и основная пластина 36 состоят, так же как применяемые для соединения винты, из нержавеющей стали. То же относится к резервуару 13 и трубчатым телам 11 и 12 подающих приспособлений 3 и 4.

Как показано на фиг. 3а и 3b, а также фиг. 4а и 4b, внутренняя фильера 16 имеет примыкающую к её имеющей форму усеченного конуса передней части трубчатую заднюю часть, которая примыкает к передней части в ступеньке 38. С помощью задней части, которая имеет поперечное сечение 39 отверстия, можно внутреннюю фильеру 16 вводить в соответственно согласованный расширенный участок 40 отверстия трубчатого держателя 41 фильеры, который, в свою очередь, соединен с опорой 30 фильеры.

С помощью устройства 1 можно изготавливать нить 2, в которой имеющая круглое поперечное сечение внутренняя зона состоит из примерно 100-2000 отдельных элементарных волокон из углерода (карбона). Имеющая кольцевую форму, расположенная вокруг внутренней зоны наружная зона имеет, в свою очередь, примерно 100-2000 отдельных элементарных волокон. Они могут состоять, например, из стекла или керамики. Диаметр элементарных волокон обоих типов может составлять примерно между 5 мкм и 25 мкм, предпочтительно примерно между 8 мкм и 20 мкм. Предпочтительно, отдельные элементарные волокна одного типа имеют все одинаковый диаметр, одинаковый диаметр могут иметь также монофиламентные нити всех типов.

Смола 14 состоит в данном случае из смеси силиконовых смол. Особенно пригодной является силиконовая смола фирмы Wacker Chemie AG, Мюнхен, Германия, которая предлагается под названием WS 40.

Сшивание силиконовой смолы осуществляется в более поздний момент времени, когда готовая нить 2 снова сматывается с катушки 29 и перерабатывается в полуфабрикат или конечное изделие (текстильное плоское образование или трехмерную структуру), так что задается окончательная форма части. Температура сшивания лежит свыше 140°С, при этом обычно прикладывается давление до примерно 500 Н/мм2. Дальнейшая обработка не сшитой нити 2 не является предметом данной заявки.

Альтернативная нить 2' согласно фиг. 5 имеет в отличие от полученной с помощью устройства 1 нити 2 структуру из трех зон. Внутренняя зона 42 окружена имеющей в поперечном сечении кольцевую форму первой наружной зоной 43, которая радиально снаружи снова окружена имеющей в поперечном сечении кольцевую форму второй наружной зоной 44. В показанном на фиг. 5 случае элементарные волокна 45 внутренней зоны образованы карбоновыми волокнами, элементарные волокна 46 первой наружной зоны 42 выполнены из базальта и элементарные волокна 47 второй наружной зоны 44 - из силикона. Следует отметить, что изображение отдельных элементарных волокон 45-47 не соответствует масштабу относительно количества имеющихся в каждой зоне волокон. Как уже указывалось выше применительно к нити 2 в качестве продукта устройства 1, во внутренней зоне 42 предпочтительно имеется по меньшей мере примерно 100 элементарных волокон. В обеих наружных зонах 43, 44 имеется обычно, соответственно, больше волокон, т.е. примерно между 500 и 1500, в зависимости от выбранной толщины слоя.

Нить 2', так же, как все полученные в соответствии со способом согласно изобретению нити, отличается очень высокой плотностью упаковки элементарных волокон 45-47 во всех трех зонах. Промежуточные пространства 48, которые на фиг. 6 иллюстрированы с помощью трех представленных в качестве примера элементарных волокон 47, имеют в поперечном сечении типичную клиновидную форму (треугольник с изогнутыми сторонами). На практике также в зоне мнимых линий 49 контакта или поверхностей контакта также находятся тонкие промежуточные слои из смолы, за счет чего улучшается прочность комбинированного материала из элементарных волокон 47 и смолы при последующем сшивании смолы. В элементарных волокнах 47, которые ограничивают нить 2' снаружи, смола 14 находится также в ограниченной штриховыми линиями 50 зоне вокруг элементарных волокон 47, а также в образованных между соседними элементарными волокнами клиновидных зонах 51. В целом, расход смолы в способе согласно изобретению, соответственно, в нитях 2, 2' является минимальным.

Арамидное, в частности параарамидное волокно, применяется на основании высокой цены тогда, когда важными являются свойства прочности, соответственно, соотношение прочности и массы (самолетная и космическая техника, техника безопасности и т.д.). Стекловолокно является дешевым материалом с удовлетворительными свойствами. При высоких требованиях к теплостойкости можно применять базальтовое или керамическое волокно. Стойкие к истиранию элементарные волокна используются в большинстве случаев в наружной зоне, а волокна с высокой прочностью растяжения - в большинстве случаев во внутренней зоне.

Перечень ссылочных позиций

1 - Устройство

2,2' - Нить

3 - Подающее приспособление

4 - Подающее приспособление

5 - Линия

6 - Линия

7 - Приспособление для нанесения покрытия

8 - Уплотнительное приспособление

9 - Сушильное приспособление

10 - Намоточное приспособление

11 - Трубчатое тело

12 - Трубчатое тело

13 - Резервуар

14 - Смола

15 - Уровень

16 - Внутренняя фильера

17 - Наружная фильера

18 - Наружная боковая поверхность

19 - Внутренняя боковая поверхность

20 - Внутреннее пространство

21 - Вершина

22 - Поперечное сечение отверстия

23 - Наружная боковая поверхность

24 - Внутренняя боковая поверхность

25 - Внутреннее пространство

26 - Входное поперечное сечение

27 - Входное поперечное сечение

28 - Выходное поперечное сечение

29 - Катушка

30 - Опора фильеры

31 - Опора фильеры

32 - Наружный резьбовой участок

33 - Внутренний резьбовой участок

34 - Ось

35 - Двойная стрелка

35 - Основная пластина

37 - Поверхность дна

38 - Ступенька

39 - Поперечное сечение отверстия

40 - Участок отверстия

41 - Держатель фильеры

42 - Внутренняя зона

43 - Первая наружная зона

44 - Вторая наружная зона

45 - Элементарное волокно

46 - Элементарное волокно

47 - Элементарное волокно

48 - Промежуточное пространство

49 - Линия контакта

50 - Линия

51 - Клиновидная зона

R - Чистящее приспособление

1. Способ получения нити (2, 2'), содержащей множество элементарных волокон (45, 46, 47), которые покрывают текучей смолой (14), содержащей растворитель и сшиваемой под воздействием по меньшей мере одного физического параметра и/или одного химического вещества, причем снабженные покрытием элементарные волокна (45, 46, 47) затем уплотняют, так что образуется состоящий из элементарных волокон (45, 46, 47), а также окружающей их и удерживающей вместе смолы (14), свободный от включений газов комбинированный материал, из которого затем во время процесса сушки удаляют содержащийся в смоле (14) растворитель, причем получаемый комбинированный материал в виде монофиламентной нити (2, 2') при несшитом состоянии смолы (14) сматывают, причем все отдельные элементарные волокна во время всех указанных выше стадий способа удерживаются с параллельной ориентацией, отличающийся тем, что элементарные волокна (45, 46, 47) нагревают перед нанесением покрытия из смолы (14), причем элементарные волокна (45, 46, 47) снабжают покрытием посредством погружения в ванну смолы (14).

2. Способ по п.1, отличающийся тем, что элементарные волокна (45, 46, 47) предпочтительно непрерывно протягивают через ванну.

3. Способ по п.1, отличающийся тем, что уплотнение элементарных волокон (45, 46, 47) осуществляют в фильере (16, 17), через которую протягивают множество снабженных покрытием элементарных волокон (45, 46, 47), причем внутреннее пространство (20, 25) фильеры (16, 17) имеет форму усеченного конуса, так что при выходе уплотненных элементарных волокон (45, 46, 47) из поперечного сечения отверстия фильеры (16, 17) излишняя смола удерживается во внутреннем пространстве (20, 25) фильеры (16, 17).

4. Способ по п.1, отличающийся тем, что элементарные волокна (45, 46, 47) представляют собой элементарные волокна по меньшей мере одного из следующих типов:a) элементарные волокна из синтетических полимеров, в частности из арамида, предпочтительно из параарамида,b) элементарные волокна из углерода (карбона),c) элементарные волокна из стекла,d) элементарные волокна из минералов, в частности из базальта,е) элементарные волокна из металла (проволока), в частности из стали.

5. Способ по п.1, отличающийся тем, что элементарные волокна (45, 46, 47) имеют диаметр в диапазоне 3-30 мкм, предпочтительно 4-20 мкм, особенно предпочтительно 6-10 мкм, и/или уплотненный комбинированный материал имеет диаметр в диапазоне 150 мкм - 10 мм, предпочтительно 200 мкм - 2 мм, особенно предпочтительно 250 мкм - 1,0 мм, и/или высушенная монофиламентная нить имеет диаметр в диапазоне 120 мкм - 10 мм, предпочтительно 160 мкм - 1,6 мм, особенно предпочтительно 220 мкм - 0,9 мм.

6. Способ по любому из пп.1-5, отличающийся тем, что монофиламентная нить составлена из элементарных волокон в количестве, выбранном из следующих интервалов: 100-3000, предпочтительно 150-2000, особенно предпочтительно 200-1000.

7. Способ по любому из пп.1-5, отличающийся тем, что смола (14) выбрана из группы следующих типов смолы:a) фенол-формальдегидные полимеры,b) аминоальдегидная смола,c) эпоксидная смола,d) полиэфирная смола,e) смола на основе сополимера акрилонитрила, бутадиена и стирола (ABS),f) силиконовая смола (полисилоксан), или из смеси по меньшей мере двух указанных выше типов смол.

8. Способ по п.7, отличающийся тем, что смола (14) имеет перед сушкой содержание растворителя, предпочтительно содержание воды между 10% и 70%, предпочтительно между 20% и 50%, особенно предпочтительно между 30% и 40%.

9. Способ по п.п.1 или 8, отличающийся тем, что растворитель удаляют из покрытого и уплотненного комбинированного материала с помощью конвекции с принудительно подаваемым воздухом и/или с помощью электромагнитного излучения, в частности инфракрасного или микроволнового излучения, при этом температура удерживается в процессе сушки предпочтительно в диапазоне между 70°С и 110°С, предпочтительно между 80°С и 100°С.

10. Способ по п.1 или 2, отличающийся тем, что элементарные волокна (45, 46, 47) перед нанесением покрытия из смолы (14) нагревают до температуры между 50°С и 80°С, предпочтительно между 60°С и 70°С.

11. Устройство (1) для получения нити (2), которая содержит множество от