Резиновая смесь для шин с улучшенным вулканизующим агентом

Иллюстрации

Показать всеИзобретение относится к резиновой смеси для производства пневматических шин. Резиновая смесь содержит, по меньшей мере, один вулканизующийся диеновый каучук, 35-300 частей, по меньшей мере, одного активного наполнителя, выбранного из сажи, диоксида кремния, наполнителей на основе кремния и оксидов металлов, от 0,1·10-3 до 42·10-3 молей на сто частей каучука вулканизующего агента, который сшит с функциональностью более 4, и от 0,1 до 20 частей, по меньшей мере, одного ускорителя вулканизации. Вулканизующий агент имеет серосодержащую структуру, включающую углеводородную и/или гетероуглеводородную, и/или силоксановую группу, с функциональностью более 4. По меньшей мере, 10 частей активных наполнителей составляет сажа или диоксид кремния, или их сочетание. Смесь также содержит 0-250 частей других дополнительных добавок. Указанная резиновая смесь имеет температуру стеклования Tg (E” макс.) согласно DIN 53 513, по меньшей мере, -80°С и не более 0°С. Изготовленные с использованием указанной смеси шины обладают твердостью по Шору А согласно DIN 53 505 и ASTM D2240 не менее 40 ShA и не более 95 ShA при заданном температурном диапазоне от -80°С до +80°С и заданном сжатии порядка 10+0,2% при 10 Гц. 2 н. и 10 з.п. ф-лы, 2 ил., 6 табл.

Реферат

Изобретение относится к резиновой смеси, в частности для шин с улучшенным истиранием и улучшенной усталостной прочностью.

Существует большой выбор добавок, которые вводят в смеси, чтобы оказывать влияние на характеристики смесей и вулканизата, и/или для этой цели используют специальные полимеры. В качестве примера таких добавок здесь можно указать наполнители (например, сажу), пластификаторы, антиокислители и системы сшивания, которые состоят из серы, ускорителей и активаторов. Однако в том случае, если за счет видоизменения смеси улучшают одну характеристику, то это часто взаимосвязано с ухудшением другой характеристики, и, таким образом, существуют определенные конфликты целей. Примеры таких конфликтов целей в смесях для протекторов шин можно найти во взаимосвязи с износостойкостью, усталостной прочностью и повышенным выделением тепла, в результате чего происходит ухудшение показателя эластичности по отскоку и ухудшение сопротивления качения. Специальный способ, который применяется для решения этих конфликтов целей, заключается в варьировании свойств смеси и, в частности, также в изменении или модификации добавок, при этом стремятся обеспечить улучшенный уровень характеристик, которые обычно проявляют корреляцию в противоположном направлении.

К важной группе добавок, которые оказывают влияние на скорость вулканизации и на физические характеристики вулканизата, относится группа ускорителей вулканизации. Существуют различные группы ускорителей вулканизации, которые можно использовать для производства шин и известны специалистам, и эти ускорители можно использовать также и в сочетании друг с другом, причем в некоторых случаях возникают синергетические эффекты.

Эти ускорители вулканизации служат для активации серы, которая используется в качестве вулканизующего агента. Внесение серы и укорителя вулканизации в данном случае согласуют индивидуально с учетом достижения необходимых характеристик резиновой смеси для производства шин. Эти необходимые характеристики зависят от сетчатой структуры, которая образуется во время вулканизации, например, между собственно полимерными цепями или полимерами и наполнителями, и по этой причине типу и степени сшивания с точки зрения физических свойств вулканизата придают большое значение.

Особое значение имеет структура сшивания, которая хорошо известна специалисту в данной области. Распределение цепочек серы оказывает влияние на усталостные характеристики.

Уровень техники во взаимосвязи с вулканизующими системами или системами сшивания будет далее более подробно описан в примерах с использованием следующих публикаций:

(D1) DE 60303203 T2

(D2) US 5342900

(D3) US 2002/0058760A1

(D4) EP 0530590 B1

(D2) US 7189866

В документе D1 содержится описание полисульфидного силоксана, который можно использовать в качестве сшивающего агента, и способ его получения. Система сшивания содержит описанный здесь полисульфидный силоксан и, по меньшей мере, один первичный ускоритель вулканизации. Полисульфидный силоксан используют в таком составе, который основан на диеновом эластомере и усиливающем наполнителе. Описанный здесь диеновый эластомер содержит несколько компонентов, а описанные здесь наполнители содержат, в частности, диоксид кремния и сажу, и каждый из описанных здесь примеров относится к резиновой смеси, которая состоит из натурального каучука в качестве единственного полимера и сажи в качестве единственного наполнителя.

В документе D2 содержится описание вулканизированного диенового каучука, причем вулканизацию проводят в присутствии сшивающего агента, который содержит бензиловые группы, серу и меркаптоускоритель, и сульфенамидный ускоритель.

В документе D3 содержится описание способа формования защитного оснащения, в частности такого, которое в состоянии в достаточной степени соединять полимерный лист и пенистую часть участка защитного оснащения и одновременно помещать оба в форму без какой-либо адгезионной периферии.

В документе D4 содержится описание способа производства вулканизатов диенового каучука, которые обладают очень высокой стойкостью к старению, а также стойкостью к реверсии. В данном случае вулканизаты диенового каучука содержат 1-2,5 части меркаптоускорителя или 0,2-0,8 части сульфенамидного ускорителя или 0,3-2,5 части меркаптоускорителя и 0,1-0,8 части сульфенамидного ускорителя. Применяют также и 0,1-0,2 части серы на каждые 100 частей каучука, предпочтительно маслонаполненного бутадиенового каучука.

Документ D5 относится к сшивающему агенту, который используется для сшивания эластомерных сеток, в частности, при производстве шин или полуфабрикатов для шин. В примерах описывается осуществление способа с цикличным полисульфированным тетраметилдисилоксаном. Этот способ показывает, что существует возможность сшивать каучуковый состав без внесения серы. Наряду с этим было установлено, что происходит улучшение термической устойчивости (характеристика реверсии) смесей, которые основаны на полисульфиде.

Элементарная сера используется, как правило, в качестве вулканизирующего агента для ненасыщенных органических полимеров. Мостиковые связи, которые сера образует с органическим полимером, представляют собой первичные полисульфидные мостиковые связи, которые снижают термическую стойкость вулканизата. Применение органических соединений, которые включают содержащие серу реакционные группы, известно для специалистов как вулканизующий агент для диенового каучука. Эти содержащие серу соединения включают часто только две группы дитиокарбамата или тиосульфоната натрия, которые химически связаны с образующей мостики группой. Небольшое количество точек связи при сшивании ненасыщенных диеновых полимеров является неэффективным и образует вулканизаты с хорошей уравновешенностью сопротивления истиранию и разрывной прочностью. Было бы желательным получить новый тип сшивающего агента для эластомеров, который бы улучшал усталостные характеристики, сопротивление истиранию и разрывную прочность и при этом одновременно сохранял бы твердость.

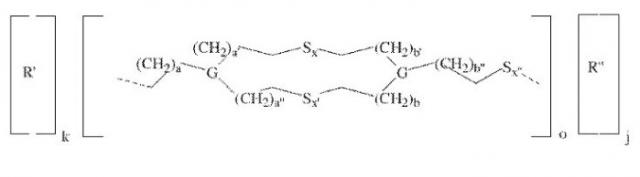

Обычно каучуковые смеси вулканизуют со сшивающим агентом, который создает две точки связи, теоретически обладающие сшивающей функциональностью 4, а это означает, что 4 полимерных участка связаны мостиковой связью, см. фиг.1. В способе используется плотность сшивания в сшитой резиновой смеси примерно в диапазоне от 10∙10-5 до 25∙10-5 моль/см3 (определение по равновесному набуханию в незаполненных соединениях каучука).

В основу настоящего изобретения положена задача, направленная на создание резиновой смеси для шин, которая устраняет или, по меньшей мере, уменьшает указанные недостатки. По существу должны быть улучшены сопротивление истиранию и энергия разрыва резиновых смесей, при этом остальные характеристики резиновой смеси должны оставаться на подобном уровне.

Понятия «резиновая смесь для шин», «шинная смесь» или «состав для шин» в данном описании используются как синонимы. Если используется только понятие «резиновая смесь», то в таком случае, если не указано ничего иного, она относится к шинам.

Указанная выше задача решается посредством обеспечения состава для шин со следующим составом.

Состав для шин с твердостью по Шору А согласно DIN 53 505 и ASTM D2240 не менее 40 ShA и не более 95 ShA и с температурой стеклования Tg (E” макс.) согласно DIN 53 513 при заданном температурном диапазоне -80°С до +80°С и заданном сжатии 10+0,2% при 10 Гц не менее -80°С и не более 0°С, причем состав содержит:

- по меньшей мере, один вулканизующийся диеновый каучук, выбранный из натуральных каучуков, синтетических полиизопреновых каучуков, полиизобутиленовых каучуков, полибутадиеновых каучуков и бутадиен-стирольных каучуков;

- 35-300 phr (частей на 100 частей каучука), по меньшей мере, одного активного наполнителя, выбранного из типов сажи, диоксида кремния, наполнителей на основе кремния и оксидов металлов, из которых, по меньшей мере, 10 phr должны быть сажа, диоксид кремния или их сочетание;

- 0-250 phr других или дополнительных добавок;

- от 0,1·10-3 до 42·10-3 mhr (моль на сто частей каучука) вулканизующего агента, который сшит с функциональностью более 4; и

- 0,1-20 phr, по меньшей мере, одного ускорителя вулканизации.

Приведенный в настоящем описании показатель phr (частей на сто частей каучука по весу) в области производства резиновых смесей является принятой мерой для указания количества для рецептур смеси. При этом дозировка весовых частей отдельных субстанций всегда соотносится к 100 весовым частям общей массы всех содержащихся в смеси каучуков.

Используемый в настоящем описании показатель mhr (моль на сто частей каучука) представляет при этом еще один показатель количества для рецептур смеси, соотнесенный к молю. При этом дозировка мольных частей отдельных веществ всегда соотносится к 100 весовым частям общей массы всех содержащихся в смеси каучуков.

Предоставляется вулканизующий агент, который обладает функциональностью более 4. В том случае если функциональность будет составлять, например, 6, см. фиг.2, вводятся три мостиковые связи на каждую молекулу в полимерной матрице вместо двух мостиковых связей, то есть функциональность 4, как известно, в соответствии с современным уровнем техники. Вновь образованные центры сшивания предотвращают образование трещин, а упругость этих центров поглощает энергию и, таким образом, предотвращает образование разрывов резиновой смеси. Вулканизующий агент согласно настоящему изобретению далее называется также как сшивающий агент.

В качестве примера настоящее изобретение решает проблему следующим образом. В каучуковую смесь вносят структурообразователи, которые обладают более высокой функциональностью по сравнению с известным уровнем техники. При этом необходимо принимать во внимание, что, например, три обычные мостиковые связи обеспечивают функциональность четыре по сравнению с двумя мостиковыми связями, которые обеспечивают в резиновой смеси функциональность шесть и обеспечивает такую же жесткость и аналитическую плотность сшивания. При полном внедрении в каучуковую смесь прибавляется примерно от 6,6·10-5 до 18·10-5 моль/см3 мостиковых связей с функциональностью шесть.

Структурированная в центре единица может также состоять из связанных элементов или элементов любой другой химической природы, например, углеводородов (например, силоксан). Уже частичное внедрение высокофункциональных элементов приводит к описанному выше необходимому эффекту.

Преимущества данного изобретения включают:

1. Создание связей в 3 точках вместо 2 точек.

2. Обеспечение гибкой структуры ядра.

3. Создание второй сетчатой структуры в полимерной матрице.

Следующая техническая проблема, которая решается согласно настоящему изобретению, заключается в улучшении динамической стойкости/прочности резиновых смесей, что приводит к увеличению прочности шин и к улучшению износостойкости шин, например, в отношении улучшения энергии разрыва (показатель HSTE).

Преимущества настоящего изобретения и его технические отличительные признаки проявляются в производстве шин с улучшенной прочностью протектора, например, в улучшенной характеристике в отношении известного, так называемого отслаивания и выкрашивания. При использовании смесей для каркаса, то есть для смесей, которые используются во внутренних конструктивных частях шины, а не в протекторах, достигается улучшенная прочность и улучшенная усталостная прочность.

Вулканизующий агент содержит предпочтительно структуры химической природы углеводородов или силоксанов.

В частности, вулканизующий агент включает, предпочтительно, серосодержащую структуру общей формулы:

G[CaH2a-CH2-SxY]n,

где G представляет собой многовалентную циклическую углеводородную группу, и/или многовалентную гетероуглеводородную группу, и/или многовалентную силоксановую группу, которая содержит от 1 до 100 атомов; где Y независимо выбран из каучуковой активной группы и где a, x и n представляют собой целые числа, для которых независимо справедливо: a равно 0-6; x равно 0-8 и n равно 3-5.

Вулканизующий агент включает, предпочтительно, серосодержащую циклическую структуру общей формулы:

G[CaH2a-CH2-SxY]n,

где G представляет собой многовалентную циклическую углеводородную группу, и/или многовалентную циклическую гетероуглеводородную группу, и/или многовалентную циклическую силоксановую группу, которая содержит от 1 до 30 атомов в циклической структуре; где каждый Y независимо выбран из каучуковой активной группы, которая включает серосодержащие функциональности, и где a, x и n представляют собой целые числа, для которых независимо справедливо: a равно 0-6; x равно 0-8 и n равно 3-5.

В предпочтительном варианте осуществления G представляет собой многовалентную циклическую углеводородную группу, содержащую 5-7 атомов углерода, и каждый Y независимо выбран из каучуковой активной группы, которая включает серосодержащие функциональности, и a, x и n представляют собой целые числа, для которых независимо справедливо: a равно 0-6; x равно 0-8 и n равно 3-5.

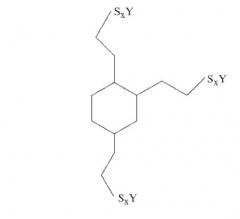

Особо предпочтительно вулканизующий агент включает серосодержащий циклический алифатический углеводород общей формулы:

G[CaH2a-CH2-SxY]n,

где G представляет собой многовалентную циклическую углеводородную группу, которая содержит от 5 до 7 атомов углерода; каждый Y независимо выбран из тиосульфонатной группы, дитиокарбаматной группы, тиокарбонильной группы, меркаптогруппы, углеводородной группы и из группы тиосульфоната натрия (группа соли Бунте); и a, x и n представляют собой целые числа, для которых независимо справедливо: a равно 0-6; x равно 0-8 и n равно 3-5.

В особо предпочтительном варианте осуществления Y независимо выбран из тиосульфонатной группы или дитиокарбаматной группы.

В предпочтительном варианте выполнения вулканизующий агент состава для шин включает сшитое, содержащее полисульфид циклоалифатическое соединение общей формулы:

[(CaH2a-)mG1(-CbH2bSx-)n-m]o[CcH2c-G2-CdH2dSy-]p[R]q,

где G1 представляет собой насыщенную, моноциклическую, алифатическую группу с валентностью n, которая включает 5-12 атомов углерода и факультативно, по меньшей мере, один галоген; G2 представляет собой насыщенную двухвалентную циклическую алифатическую группу с валентностью 2, которая включает 5-12 атомов углерода и факультативно, по меньшей мере, один галоген; каждый R независимо выбран из группы, состоящей из водорода, одновалентного углеводорода из до 20 атомов углерода и атома галогена; каждое a, b, c, d, m, n, o, p, q, x и y независимо представляет собой целое число, при этом справедливо: a равно 2-6; b равно 2-6; с равно 1-6; d равно 1-6; m равно 1 или 2; n равно 3-5; o является положительным целым числом, p равно 0 или является положительным целым числом, q является положительным целым числом; x равно 1-10 и y равно 1-10, при условии, что

(i) по меньшей мере, одно х равно 2-10;

(ii) соотношение p и o меньше чем 1-5 и

(iii) q равно сумме открытых валентностей групп

(CaH2a-)mG1(-CbH2bSx-)n-m и CcH2c-G2-CdH2dSy-.

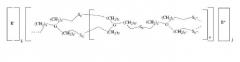

Другой предпочтительный вариант осуществления существует, если вулканизующий агент включает серосодержащую структуру следующей общей формулы или их смеси:

,

или

,

или

,

или

,

где G представляет собой многовалентный углеводород, и/или гетероуглеводород, и/или силоксановую группу, которая содержит 1-100 атомов; и каждое a, a', a”, b, b', b”, c, c', c”, k, j, o, x, x', x”, x”' и x”'' представляет собой целые числа, для которых независимо справедливо: a, a', a”, b, b', b”, c, c', c” равны 0-8; o, k, j являются положительными целыми числами и x, x', x”, x”', x”'' равны 2-8; где каждый R', R” независимо выбран из группы, состоящей из атома водорода, одновалентного углеводорода из до 20 атомов углерода и атома галогена.

В предпочтительном варианте осуществления G представляет собой цикличную многовалентную углеводородную, и/или гетероуглеводородную, и/или силоксановую группу, которая содержит 1-30 атомов в циклической структуре; и каждое a, a', a”, b, b', b”, c, c', c”, k, j, o, x, x', x”, x”' и x”'' представляет собой целые числа, для которых независимо справедливо: a, a', a”, b, b', b”, c, c', c” равны 0-8; o, k, j являются положительными целыми числами и x, x', x”, x”', x”'' равны 2-8; где каждый R', R” независимо выбран из группы, состоящей из атома водорода, одновалентного углеводорода из до 20 атомов углерода и одного атома галогена.

В особо предпочтительном варианте осуществления G представляет собой поливалентную цикличную углеводородную группу, содержащую 5-7 атомов углерода; и каждое a, a', a”, b, b', b”, c, c', c”, k, j, o, x, x', x”, x”' и x”'' представляет собой целые числа, для которых независимо справедливо: a, a', a”, b, b', b”, c, c', c” равны 0-8; o, k, j являются положительными целыми числами; и x, x', x”, x”', x”'' равны 2-8; где каждый R', R” независимо выбран из группы, состоящей из атома водорода, одновалентного углеводорода из до 20 атомов углерода и одного атома галогена.

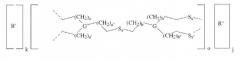

Вулканизующий агент предпочтительно содержит

,

где каждое n, o, k, j и x представляет собой целые числа, для которых независимо справедливо: m равно 0-2; o, k, j представляют собой целые числа и x равен 2-8; где каждый R', R” независимо выбран из группы, состоящей из атома водорода, одновалентного углеводорода из до 20 атомов углерода и одного атома галогена.

Вулканизующий агент предпочтительно содержит

,

где каждое k, o, j, x, x' и x” представляет собой целые числа, для которых независимо справедливо: x, x', x” равны 2-8; o, k и j являются положительными целыми числами; и где каждый R', R” независимо выбран из группы, состоящей из атома водорода, одновалентного углеводорода из до 20 атомов углерода и одного атома галогена.

Вулканизующий агент содержит:

,

где G представляет собой циклическую структуру, а каждый Y независимо выбран из каучуковой активной группы; и каждое x и n представляет собой целые числа, для которых независимо справедливо: x равен 0-8 и n равен 3-8.

Особо предпочтительно вулканизующий агент содержит:

,

где каждый Y независимо выбран из каучуковой активной группы; и каждое x и n представляет собой целые числа, для которых независимо справедливо: x равно 0-8 и n равно 3-6. В предпочтительном варианте осуществления каучуковая активная группа представляет собой каучуковую активную группу, которая включает серосодержащие функциональности. Эта каучуковая активная группа, которая включает серосодержащие функциональности, может выбираться из тиосульфонатной группы, дитиокарбаматной группы, тиокарбониловой группы, группы водорода и группы углеводорода, однако не ограничивается ними, хотя дитиокарбаматной группе или тиосульфонатной группе отдается особое предпочтение.

Особо предпочтение, если вулканизующий агент содержит

,

где каждый Y независимо выбран из каучуковой активной группы и каждое x представляет собой целые числа, для которых независимо справедливо: x равно 0-8.

Вулканизующий агент предпочтительно содержит

,

где при этом каждый Y независимо выбран из каучуковой активной группы, которая включает серосодержащие функциональности и каждое x представляет собой целые числа, для которых независимо справедливо: x равно 0-8.

Серосодержащая каучуковая активная группа Y является предпочтительно выбранной из тиосульфонатной группы, дитиокарбаматной группы, тиокарбониловой группы, группы водорода и группы углеводорода, однако не ограничивается ими, хотя дитиокарбаматной группе или тиосульфонатной группе отдается особое предпочтение.

Специалистам в данной области известны несколько способов изготовления вулканизующего агента.

Тем не менее далее будут кратко изложены несколько способов, несмотря на то, что существуют и другие способы, с помощью которых можно изготовить вулканизующие агенты.

Способ изготовления циклоалифатических вулканизующих агентов, содержащих полисульфид, включает следующие этапы:

a) превращение полиалкенил-замещенного циклоалкана тиокислотой в присутствии источника свободных радикалов для получения политиокарбоксилат-замещенного алкилциклоалкана;

b) превращение политиокарбоксилат-замещенного алкилциклоалкана деблокирующим агентом для получения свободного полимеркаптан-функционального алкилциклоалкана;

c) превращение свободного полимеркаптан-функционального алкилциклоалкана окислителем, выбранным из галогенированного серосодержащего соединения, для которого общей формулой является:

X1SzX2,

где X1 представляет собой атом хлора, брома или йода, X2 представляет собой X1, водород или углеводород с до 12 атомами углерода и z независимо целое число; причем z равно 1-10; пероксид; гидропероксид и кислород,

для получения сшитого циклоалифатического вулканизующего агента, содержащего полисульфид.

Содержащий меркаптан циклоалифатический вулканизующий агент получают с помощью способа, который включает следующие этапы:

a) превращение полиалкенил-замещенного циклоалкана тиокислотой в присутствии источника свободных радикалов для получения политиокарбоксилат-замещенного алкилциклоалкана и

b) превращение политиокарбоксилат-замещенного алкилциклоалкана деблокирующим агентом для получения свободного полимеркаптан-функционального алкилциклоалкана.

Другой способ получения серосодержащих циклоалифатических вулканизующих агентов включает следующие этапы:

a) превращение полиалкенил-замещенного циклоалкана тиокислотой в присутствии источника свободных радикалов для получения политиокарбоксилат-замещенного алкилциклоалкана;

b) превращение политиокарбоксилат-замещенного алкилциклоалкана деблокирующим агентом для получения свободного полимеркаптан-функционального алкилциклоалкана;

c) превращение свободного полимеркаптан-функционального алкилциклоалкана галогенирующим агентом для получения полисульфенилгалид-функционального циклоалкана и

d) превращение полисульфенилгалид-функционального алкилциклоалкана солью щелочного металла, имеющей формулу R-S(=O)b-M+, где R представляет собой одновалентный углеводород из до 20 атомов углерода; M+ представляет собой катион щелочного металла и b представляет собой целое число 1 или 2, для получения серосодержащего циклоалифатического соединения;

или

d) превращение полисульфенилгалид-функционального алкилциклоалкана солью щелочного металла, имеющей формулу R2NC(=S)S-M+, где R представляет собой одновалентный углеводород из до 20 атомов углерода; M+ представляет собой катион щелочного металла, для получения тиокарбамоилдисульфанил-функционального циклоалифатического соединения.

Состав для шин представляет собой состав, который содержит, по меньшей мере, один вулканизующийся каучук, выбранный из натуральных каучуков (NR), синтетических полиизопреновых каучуков (IR), полиизобутиленовых каучуков (PIB), полибутадиеновых каучуков (BR) и бутадиен-стирольных каучуков (SBR, S-SBR, E-SBR), и активные наполнители, выбранные из типов сажи, диоксида кремния, наполнителей на основе кремния и оксидов металлов, общее количество которых составляет, по меньшей мере, 35 phr, причем из них должно быть, по меньшей мере, 10 phr сажи, диоксида кремния или их сочетания. Эти составы имеют твердость по Шору А согласно DIN 53 505 и ASTM D2240 не менее 40 ShA и не более 95 ShA и температуру стеклования Tg (E” макс.) согласно DIN 53 513 при заданном температурном диапазоне от -80°С до +80°С и при заданном сжатии 10+0,2% при 10 Гц не менее -80°С и не более 0°С.

Эти составы используют преимущественно для изготовления и разработки компонентов шин и/или шин.

Состав для шин, предпочтительно, содержит 30-100 phr, по меньшей мере, одного диенового каучука.

Для протекторов шин легковых автомобилей предпочтение отдают, например: SBR/BR: 0-50 phr;

NR: 0-50 phr, предпочтительно, 0-30 phr

и особо предпочтительно 0-20 phr.

Выбирают, по меньшей мере, один диеновый каучук из группы, состоящей из натурального полиизопрена, и/или синтетического полиизопрена, и/или полибутадиена, и/или бутадиен-стирольного сополимера, и/или полимеризованного в растворе бутадиен-стирольного сополимера, и/или полимеризованного в эмульсии бутадиен-стирольного сополимера, и/или бутадиен-изопренового сополимера, и/или стирол-изопрен-бутадиен терполимера, и/или бутилкаучука, и/или галобутилкаучука. Полимеры могут быть нефункционализированными или функционализированными, возможны также и смеси из функционализированных и нефункционализированных полимеров.

Для шин, используемых в различных областях (протекторы/тело, шины для легковых автомобилей и шины для грузовых автомобилей), используют различные предпочтительные полимерные составы.

Протекторы для шин легковых автомобилей

Состав для шин содержит, предпочтительно, по меньшей мере, один бутадиен-стирольный каучук (SBR, предпочтительно полимеризованный в растворе бутадиен-стирольный каучук (SSBR)).

Протекторы для шин грузовых автомобилей

Состав для шин содержит, предпочтительно, 40-100 phr натурального каучука, 0-50 phr бутадиенового каучука, 0-60 phr SBR, предпочтительно полимеризованного в растворе SBR (SSBR).

Каркас

Состав для шин содержит, предпочтительно, 20-100 phr натурального каучука, 0-80 phr бутадиенового каучука, 0-50 phr SBR.

Состав для шин согласно изобретению включает дополнительные признаки, причем наполнители содержат диоксид кремния, другие оксиды металлов, соли металлов (например, карбонаты, сульфаты и т.д.), микрогель или сажу.

Термин «диоксид кремния» в данном случае используется как синоним кремниевой кислоты, кремниевой кислоты на наполнителе или аморфной кремниевой кислоты, в том виде, в котором она используется в каучуковой промышленности. Доля наполнителей составляет 35-300 phr, предпочтительно 40-150 phr, по меньшей мере, одного известного активного наполнителя, как диоксид кремния, другие минеральные наполнители, или модифицированные полимерные микрогели, или сажа.

В том случае, если диоксид кремния используют в качестве главного компонента наполнителя, он в таком случае будет иметь стандартную удельную поверхность в диапазоне от 100 до 300 м2/г, измеренную как поверхность BET (поглощение азота), предпочтительно 120-250 м2/г и в особенности предпочтительно 140-220 м2/г. В том случае если в качестве основного компонента используют сажу, ее коэффициент абсорбции йода составит 25-300 г/кг, предпочтительно 70-200 г/кг при использовании для протекторов, 40-90 г/кг при использовании для каркаса и ее коэффициент DBP составит 50-300 см3/100 г, предпочтительно 70-150 см3/100 г. Однако можно также использовать и сочетание, состоящее из диоксида кремния с упомянутыми характеристиками и сажи с упомянутыми характеристиками в качестве основных компонентов наполнителя.

Для различных областей применения используют также и различные предпочтительные общие доли наполнителей: для протекторов шин легковых автомобилей 50-200 phr, предпочтительно 60-150 phr, для протекторов шин грузовых автомобилей 40-70 phr, предпочтительно 40-65 phr; для каркаса предпочтительно 35-80 phr.

Состав для шин может вместе с диоксидом кремния и/или сажей факультативно содержать также и другие наполнители, например, гидроксид алюминия, филлосиликат, мел, крахмал, оксид магния, оксид титана, каучуковые гели, короткие волокна и т.д. в любой необходимой комбинации.

В том случае, если используют диоксид кремния, его можно активировать органосиланами, как это используется в каучуковой промышленности.

В качестве примеров, которые, однако, не ограничиваются данными, можно назвать TESPD, TESPT или приведенные в описаниях изобретений к патентам US 11/617683, 11/617649, 11/617663, 11/617653, органосиланы или типы силанов NXT, NXT-low-VOC, NXT-Z от MPM (Momentive Performance Materials), которые упоминаются в описании изобретения к патенту US 2006/0161015 или к WO 2008/003514.

Состав для шин содержит 0,1-20 phr, предпочтительно 0,1-15 phr, в особенности предпочтительно 0,1-10 phr, по меньшей мере, одного ускорителя вулканизации, который выбран из группы, содержащей тиазоловый ускоритель, меркаптовый ускоритель, сульфенамидный ускоритель, гуанидиновый ускоритель, тиурамовый ускоритель, дитиокарбаматный ускоритель, аминовый ускоритель, тиомочевину и/или другой известный ускоритель.

Количественная доля ускорителя вулканизации составляет предпочтительно 0,1-6 phr и в данном случае предпочтение отдают, по меньшей мере, одному ускорителю, который выбран из групп сульфенамидных ускорителей, причем предпочтение отдают N-трет-бутил-2-бензотиазолсульфенамиду (TBBS) или циклогексилбензотиазолсульфенамиду (CBS). Смесь может факультативно включать также и доноры серы, содержащие сшивающие агенты, которые поставляют сетчатой структуре серу, как это известно специалистам в данной области или, например, как это описано в справочнике Hofmann & Gupta: Handbuch der Kautschuktechnologie, Gupta-Verlag (2001), глава 7, например, тиурамдисульфид, предпочтительно TBzTD или дитиофосфат, например, DipDis (бис-(диизопропил)тиофосфорилдисульфид), SDT (например, Rhenocure SDT 50, Rheinchemie GmbH), цинкалкилдитиофосфат (ZDT) (например, Rhenocure ZDT/S, Rheinchemie GmbH).

Обычная общая количественная доля дополнительных или других добавок составляет 0-250 phr, предпочтительно 10-220 phr и особенно предпочтительно 10-200 phr. Добавки содержат, например, вспомогательные компоненты вулканизации, которые не представляют собой ускорители, доноры серы и серу и известны специалистам в данной области, например, ZnO, стеариновая кислота, смолы и т.д. Другие добавки включают одно или несколько вспомогательных веществ, облегчающих переработку, один или несколько пластификаторов, один или несколько антиозонантов и один или несколько антиокислителей. Также при необходимости можно вносить другие добавки, которые хорошо известны в каучуковой промышленности.

Добавки включают 0-60 phr дополнительных компонентов, предпочтительно 0-40 phr, например, антиозонантный воск, смолу, ZnO, противостаритель и т.д.

Кроме того, добавки содержат 0-120 phr, предпочтительно 0-90 phr и особенно предпочтительно 0-80 phr, по меньшей мере, одного пластификатора, причем пластификатор представляет собой масло-пластификатор, например минеральное масло, выбранное из группы, которая содержит DAE (Distillated Aromatic Extracts (дистиллированные ароматические экстракты)), и/или RAE (Residual Aromatic Extract (остаточный ароматический экстракт), и/или TDAE (Treated Distillated Aromatic Extracts (очищенные дистиллированные ароматические экстракты)), и/или MES (Mild Extracted Solvents (мягкие экстрагированные растворители)), и/или нафтеновые масла.

Также в смеси для шин может присутствовать 0-80 phr, по меньшей мере, одного другого дополнительного пластификатора. Этот другой пластификатор может представлять собой синтетический пластификатор, и/или жирную кислоту, и/или производное жирной кислоты, и/или смолу, и/или фактис, и/или полимер с низким молекулярным весом, и/или растительное масло, и/или минеральные масла, и/или сложные эфиры, и/или масла из разжижения биомассы, и/или их смеси.

В результате внесения согласно данному изобретению элементарного звена сшивающего агента с функциональностью более 4 можно достичь неожиданно хорошего показателя прочности. Фактически результатом является улучшение показателя прочности, в то время как другие физические характеристики остаются одновременно также на таком же уровне.

Это позволяет развязать конфликт целей, который существует, например, между сопротивлением качению и прочностью. Это касается не только протектора, но также и других конструктивных элементов шины, например, боковой стенки шины или других каркасных смесей.

Состав для шин согласно настоящему изобретению используется преимущественно для изготовления шины. Это может быть массивная шина или пневматическая шина. Особо важным применением в данном случае является применение в протекторе пневматической шины и в каркасной смеси пневматической шины. Такое понятие, как каркасная смесь, включает здесь боковую стенку, внутренний слой, вершину, брекер, плечо, профиль брекера, каучуковую ленточку, «скелет» и/или армирование, однако не ограничивается только ими.

Составы для шин согласно настоящему изобретению можно также использовать и для производства технических каучуковых изделий, например, шлангов, пневматических рессор, корпусов амортизаторов и/или ремней трансмиссии.

Так, например, применяли следующие процессы перемешивания и следующее оборудование для перемешивания для получения описанных соединений, однако можно использовать также и другое оборудование для перемешивания и процессы перемешивания, которые известны специалистам в данной отрасли. Соединения во всех примерах перемешивали в мешалке OOC-BANBURY® (Farrell Corp.) с объемом камеры 158 кубических дюймов (2600 см3). Перемешивание каучука производили в три этапа. Мешалку включали при скорости вращения мешалки 80 об./мин и при температуре охлаждающей воды 71°С. Каучуковые полимеры загружали в мешалку и перемешивали в течение 30 секунд с осуществлением трамбования. Наполнители и силан, если он применяется, загружали в мешалку и перемешивали в течение 30 секунд с осуществлением трамбования. Другие компоненты в маточной смеси из таблицы 1, за исключением масел, загружали в мешалку и перемешивали в течение 60 секунд с осуществлением трамбования. Скорость перемешивания снизили до 65 об./мин и после этого в мешалку с маточной смесью добавили масла, и перемешивали в течение 60 секунд с осуществлением трамбования. Горловину мешалки выколачивали и компоненты перемешивали с осуществлением трамбования до достижения температуры 150°С. После этого компоненты продолжали перемешивать еще в течение 3 минут и 30 секунд. Скорость перемешивания регулировали таким образом, чтобы температура выдерживалась в диапазоне от 150 до 155°С. Каучук опрокидывали (выгружали из мешалки) и после этого при температуре 85°-90°С в валковой мельнице изготовили полосу, после чего позволили ей охладиться до температуры окружающей среды.

На втором этапе маточную смесь снова загружали в мешалку. Скорость мешалки составляла 80 об./мин, охлаждающую воду установили на 71°С, а давление поршня выставили на 25 фунтов на квадратный дюйм. Маточную смесь перемешивали в течение 150 секунд с осуществлением трамбования, температуру маточной смеси доводили до показателя 150°С и после этого скорость мешалки снижали до 50 об./мин. Каучук перемешивали в течение 40 секунд при температуре 150-155°С. После перемешивания каучук опрокидывали (выгружали из мешалки) и затем при температуре 85°-90°С в валковой мельнице изготовили полосу. Каучуку позволили охладиться до температуры окружающей среды.

На третьем этапе скорость мешалки устанавливали на показатель 50 об./мин, охлаждающую воду установили на 71°С, а давление поршня выставили на 25 фунтов на квадратный дюйм. Каучуковую маточную смесь и вулканизующие реагенты перемешивали в течение 190 секунд с осуществлением трамбования, а температуру готовой смеси доводили до 115°С. После перемешивания каучук опрокидывали (выгружали из мешалки) и затем при температуре 85°-90°С в валковой мельнице изготовили полосу и после этого позволили охладиться до температуры окружающей среды. Сшивание происходило при 160°С в течение 20 минут.

Далее изобретение более подробно объясняется на сравнительных примерах и на примерах согласно изобретению, которые сравниваются в приведенных ниже таблицах. Таблицы основаны на различных составах, содержащих различные компоненты, которые в свою очередь зависят от класса силана и применения соединений.

В таблице 1 приведен состав смеси и взаимосвязанные с ним результаты лабораторных испытан