Способ и устройство для сжигания жидкого топлива

Иллюстрации

Показать всеИзобретение относится к области энергетики. Устройство для сжигания жидкого топлива содержит наружную трубу в основном цилиндрической формы, имеющую впускной конец распыляющего газа и выпускной конец распыляющего газа, внутреннюю трубу в основном цилиндрической формы, имеющую впускной конец жидкого топлива и выпускной конец жидкого топлива и расположенную в наружной трубе с образованием канала распыляющего газа между указанными трубами, проходящего от впускного конца распыляющего газа к выпускному концу распыляющего газа, и распылительный наконечник, имеющий впускной конец и выпускной конец, причем впускной конец соединен с выпускным концом распыляющего газа наружной трубы, смесительную камеру для введения жидкого топлива из выпускного конца жидкого топлива внутренней трубы и распыляющего газа из канала распыляющего газа, и отверстие на выпускном конце распылительного наконечника, предназначенное для введения жидкого топлива и распыляющего газа из смесительной камеры и для выпуска жидкого топлива и распыляющего газа из распылительного наконечника в виде распыленного жидкого топлива, при этом внутренняя труба имеет множество наружных ребер на ее выпускном конце жидкого топлива, и, по меньшей мере, некоторые из наружных ребер контактируют с внутренней поверхностью впускного конца распылительного наконечника. Изобретение позволяет обеспечить эксплуатационную надежность. 2 н. и 20 з.п. ф-лы, 4 ил.

Реферат

Предпосылки создания изобретения

Использование распылительных сопел известно в технологии сжигания, как раскрыто в патентах США № 5547368, 5567141, 5393220, 5617997 и 7500849, включенных в данное описание посредством ссылки. Как описано в патенте США № 5547368, распылительные сопла используются в промышленных плавильных печах для таких разных продуктов, как металлы, стекло, керамические материалы и т.п.

Существуют множество способов распыления жидких топлив для сжигания. Сопла могут быть сгруппированы в две главные группы:

а) форсунки под давлением, где относительно высокое давление жидкого топлива используется для пропускания потока через небольшое отверстие, которое распыляет жидкость на капли. Указанные форсунки являются относительно простыми. Однако степень их поворота является небольшой, требуя замены сопел для систем, которые имеют широкие вариации в требованиях к потоку;

d) форсунки с двойной текучей средой, где распыляющий газ используется для содействия распылению жидкости. Распыляющий газ обычно вводят при высоких давлениях, тогда как жидкое топливо может подаваться при низких давлениях. Данная группа сопел может быть дополнительно подразделена на следующие сопла:

1) Сопла с наружным смешением, где распыляющий газ, обладающий высокой скоростью, встречается с жидким топливом, обладающим низкой скоростью, снаружи, что обеспечивает разрушение струи жидкости, т.е. распыление. Указанные сопла являются обычно очень жесткими, однако форма факела пламени и качество распыления являются наиболее часто субоптимальными, особенно в применениях в кислородно-топливных горелках. Факелы являются короткими, компактными, приводя к неравномерной теплопередаче и местному перегреву.

2) Сопла с внутренним смешением или эмульсией, где распыляющий газ и жидкое топливо смешиваются внутри внутренней камеры, и затем двухфазная смесь впрыскивается через выпускное отверстие, заставляя жидкость разрушаться благодаря сбросу давления смешанной внутри газовой фазы. Указанные сопла дают превосходное и регулируемое распыление, превосходную геометрию факела и равномерную теплопередачу.

Хотя форсунки с внутренним смешением широко используются в воздушно-топливном сжигании, их использование в кислородно-топливных горелках ограничено благодаря вопросам, касающимся охлаждения и возможного обратного проскока пламени. В случае горелок, не охлаждаемых водой, распылительное сопло охлаждается первичным окислителем. В случае воздушно-топливных горелок, в которых первичным окислителем является воздух, охлаждение осуществляется благодаря большому объему воздуха (первичного окислителя), который требуется и обеспечивается для полного сгорания. Однако для кислородно-топливных горелок, которые используют первичный окислитель с более высокой концентрацией О2, чем у воздуха, охлаждение распылительного сопла путем сниженного объема первичного окислителя может быть недостаточным. Например, в случае 100%-ного О2 окислителя, если обеспечивается стехиометрически необходимое количество кислорода для горения, имеется примерно 80%-ный меньший объем первичного окислителя, доступного для охлаждения, чем в воздушно-топливных горелках. Кроме того, кислородно-топливные горелки имеют намного более высокие температуры пламени. По указанным причинам рассчитывают на работу распылительных сопел в кислородно-топливных горелках при намного более высоких температурах, чем в воздушно-топливных горелках.

Высокие температуры сопла с внутренним смешением приводят к нескольким следующим потенциальным проблемам:

1) Повышенные температуры сопла могут вызвать химическую деструкцию жидких топлив перед их введением в печь. В частности, для нефтяных топлив, таких как тяжелые нефти с высоким содержанием серы и нефти с высокими значениями углеродистого остатка, например, как указано высоким коксовым числом Конрадсона, таким как обычно находится в нефтяных топливах с высокими уровнями асфальтенов, высокие температуры сопла могут привести к внутреннему отложению кокса и закупориванию сопла. Внутреннее отложение кокса и закупоривание сопла требует ухода, такого как очистка сопла. Внутреннее отложение кокса и закупоривание сопла являются проблемой, несмотря на используемый распыляющий газ.

2) Кроме того, если в качестве распыляющего газа используется кислород, повышенные температуры сопла и неправильная конструкция сопла могут привести к обратному проскоку пламени и катастрофическому разрушению сопла.

Промышленности требуются горелка, сжигающая жидкое топливо, и форсунка для жидкого топлива, подходящая для использования в кислородно-топливных печах.

Промышленности требуются горелка, сжигающая жидкое топливо, и форсунка для жидкого топлива, которые не требуют частой очистки и/или ухода.

Промышленности требуются горелка, сжигающая жидкое топливо, и форсунка для жидкого топлива, которые являются легкими для очистки.

Краткое описание изобретения

Настоящее изобретение относится к устройству для сжигания жидкого топлива. Устройством для сжигания может быть форсунка для жидкого топлива. Форсунка для жидкого топлива содержит наружную трубу обычно цилиндрической формы, имеющую впускной конец распыляющего газа и выпускной конец распыляющего газа, внутреннюю трубу обычно цилиндрической формы, имеющую впускной конец жидкого топлива и выпускной конец жидкого топлива, причем внутренняя труба расположена в наружной трубе с образованием между ними канала распыляющего газа, проходящего от впускного конца распыляющего газа к выпускному концу распыляющего газа, и распылительный наконечник, имеющий впускной конец и выпускной конец, причем впускной конец распылительного наконечника соединен с выпускным концом распыляющего газа наружной трубы. Распылительный наконечник имеет смесительную камеру для введения жидкого топлива из выпускного конца жидкого топлива внутренней трубы и для введения распыляющего газа из выпускного конца распыляющего газа канала распыляющего газа, и отверстие на выпускном конце распылительного наконечника для введения жидкого топлива и распыляющего газа из смесительной камеры и для выпуска жидкого топлива и распыляющего газа из распылительного наконечника в виде распыленного жидкого топлива. Внутренняя труба имеет множество наружных ребер на выпускном конце жидкого топлива внутренней трубы, по меньшей мере, часть из которых контактирует с внутренней поверхностью впускного конца распылительного наконечника.

Отверстием на выпускном конце распылительного наконечника может быть удлиненное щелевое отверстие.

Множество наружных ребер могут иметь сходящуюся наружную конусность, которая сходится в направлении выпускного конца жидкого топлива. Распылительный наконечник может иметь сходящуюся внутреннюю конусность на впускном конце, которая сходится в направлении выпускного конца, причем внутренняя конусность обычно является дополняющей к наружной конусности множества наружных ребер.

Наружные ребра могут быть продольными ребрами, и отношение длины наружных ребер к наружному диаметру наружной трубы может составлять 0,1-3,0.

Наружные ребра могут быть спиральными ребрами.

Количество наружных ребер может составлять от 3 до 20 или от 6 до 10.

Наружная труба может иметь отношение толщины стенки трубы к наружному диаметру трубы, составляющее 0,1-0,2.

Устройство может иметь отношение гидравлического диаметра канала распыляющего газа к наружному диаметру наружной трубы, составляющее 0,05-0,25.

Устройство может иметь отношение толщины стенки внутренней трубы к наружному диаметру внутренней трубы, составляющее 0,2-0,7, в поперечном сечении внутренней трубы, имеющем множество наружных ребер.

Устройство может характеризоваться следующим соотношением: 0,1≤(N×S)/P≤0,9, где N представляет собой количество наружных ребер, S представляет собой среднюю длину дуги наружных ребер, и Р представляет собой внутренний периметр наружной трубы в поперечном сечении наружной трубы вблизи наружных ребер.

Впускной конец распылительного наконечника может быть соединен с выпускным концом распыляющего газа наружной трубы сварным швом.

Сварной шов может иметь толщину более 25-100% толщины стенки наружной трубы.

Смесительная камера может иметь сходящуюся внутреннюю конусность вблизи отверстия на выпускном конце распылительного наконечника, которая сходится в направлении отверстия.

Устройством для сжигания может быть кислородно-топливная горелка. Горелка содержит секцию трубы первого окислительного газа, образующую канал первого окислительного газа, имеющий впускной конец газа и выпускной конец для выпуска потока первого окислительного газа, и форсунку для жидкого топлива, расположенную на расстоянии от трубы первого окислительного газа, с, по меньшей мере, частью форсунки, расположенной в канале окислительного газа. Форсунка для жидкого топлива содержит наружную трубу обычно цилиндрической формы, имеющую впускной конец распыляющего газа и выпускной конец распыляющего газа, внутреннюю трубу обычно цилиндрической формы, имеющую впускной конец жидкого топлива и выпускной конец жидкого топлива, причем внутренняя труба расположена в наружной трубе с образованием между ними канала, распыляющего газа, между проходящим от впускного конца распыляющего газа до выпускного конца распыляющего газа, и распылительный наконечник, имеющий впускной конец и выпускной конец, причем впускной конец соединен с выпускным концом распыляющего газа наружной трубы. Распылительный наконечник имеет смесительную камеру для введения жидкого топлива из выпускного конца жидкого топлива внутренней трубы и для введения распыляющего газа из выпускного конца распыляющего газа канала распыляющего газа, и отверстие на выпускном конце распылительного наконечника для введения жидкого топлива и распыляющего газа из смесительной камеры и для выпуска жидкого топлива и распыляющего газа из распылительного наконечника в виде распыленного жидкого топлива в поток первого окислительного газа. Внутренняя труба имеет множество наружных ребер на выпускном конце жидкого топлива внутренней трубы, при этом, по меньшей мере, часть наружных ребер контактирует с внутренней поверхностью впускного конца распылительного наконечника.

Отверстием на выпускном конце распылительного наконечника может быть удлиненное щелевое отверстие.

Наружные ребра могут иметь сходящуюся наружную конусность, и распылительный наконечник имеет сходящуюся внутреннюю конусность на впускном конце, которая сходится в направлении выпускного конца. Внутренняя конусность обычно является дополняющей к наружной конусности наружных ребер.

Наружные ребра могут быть продольными ребрами.

Устройство может иметь отношение длины наружных ребер к наружному диаметру наружной трубы, составляющее 0,1-3,0.

Наружные ребра могут быть спиральными ребрами.

Количество наружных ребер может быть от 3 до 20 или от 6 до 10.

Наружная труба может иметь отношение толщины стенки трубы к наружному диаметру трубы, составляющее 0,1-0,2.

Устройство может иметь отношение гидравлического диаметра канала распыляющего газа к наружному диаметру наружной трубы, составляющее 0,05-0,25.

Устройство может иметь отношение толщины стенки внутренней трубы к наружному диаметру внутренней трубы, составляющие 0,2-0,7 в поперечном сечении внутренней трубы, имеющем множество наружных ребер.

Впускной конец распылительного наконечника может быть соединен с выпускным концом распыляющего газа наружной трубы сварным швом.

Сварной шов может иметь толщину 50-100% толщины стенки наружной трубы.

Смесительная камера может иметь сходящуюся внутреннюю конусность вблизи отверстия на выпускном конце распылительного наконечника, которая сходится в направлении отверстия.

Горелка может дополнительно содержать секцию трубы второго окислительного газа, образующую канал второго окислительного газа вблизи канала первого окислительного газа, предназначенный для выпуска потока второго окислительного газа. Канал второго окислительного газа может быть расположен выше или ниже канала первого окислительного газа.

Канал первого окислительного газа может иметь поперечное сечение с шириной и высотой разных размеров, и канал первого окислительного газа может иметь отношение ширины к высоте, составляющее 5-30, при этом канал второго окислительного газа может иметь поперечное сечение с шириной и высотой разных размеров, и канал второго окислительного газа может иметь отношение ширины к высоте, составляющее 5-30.

Горелка может дополнительно содержать впускной коллектор окислителя в сообщении с каналом первого окислительного газа и каналом второго окислительного газа и ступенчатый клапан в сообщении ниже по потоку с впускным коллектором окислителя и в сообщении выше по потоку с каналом первого окислительного газа и каналом второго окислительного газа для регулирования распределения потока между потоками первого окислительного газа и второго окислительного газа к каналам первого окислительного газа и второго окислительного газа, соответственно.

Горелка может дополнительно содержать впускную камеру окислителя в сообщении выше по потоку с каналом первого окислительного газа, причем, по меньшей мере, часть впускной камеры окислителя расположена вокруг, по меньшей мере, части форсунки для жидкого топлива, и диффузор окислителя, расположенный в сообщении выше по потоку от впускной камеры окислителя.

Настоящее изобретение относится также к способу сжигания жидкого топлива, содержащему обеспечение горелки, содержащий секцию трубы первого окислительного газа, образующую канал первого окислительного газа, имеющий впускной конец газа и выпускной конец для выпуска потока первого окислительного газа, и форсунку для жидкого топлива, расположенную в канале окислительного газа. Форсунка для жидкого топлива содержит наружную трубу обычно цилиндрической формы, имеющую впускной конец распыляющего газа и выпускной конец распыляющего газа, внутреннюю трубу обычно цилиндрической формы, имеющую впускной конец жидкого топлива и выпускной конец жидкого топлива, причем внутренняя труба расположена в наружной трубе с образованием между ними канала распыляющего газа, проходящего от впускного конца распыляющего газа до выпускного конца распыляющего газа, и распылительный наконечник, имеющий впускной конец и выпускной конец, причем впускной конец соединен с выпускным концом распыляющего газа наружной трубы. Распылительный наконечник имеет смесительную камеру для введения жидкого топлива из выпускного конца жидкого топлива внутренней трубы и для введения распыляющего газа из выпускного конца распыляющего газа канала распыляющего газа, и отверстие на выпускном конце распылительного наконечника для введения жидкого топлива и распыляющего газа из смесительной камеры и для выпуска жидкого топлива и распыляющего газа из распылительного наконечника в виде распыленного жидкого топлива в поток первого окислительного газа. Внутренняя труба имеет множество наружных ребер на выпускном конце жидкого топлива внутренней трубы, при этом, по меньшей мере, часть наружных ребер контактирует с внутренней поверхностью впускного конца распылительного наконечника. Способ дополнительно содержит пропускание первого окислительного газа через канал первого окислительного газа и выпуск потока первого окислительного газа из выпускного конца канала первого окислительного газа, пропускание жидкого топлива через внутреннюю трубу и в смесительную камеру, пропускание распыляющего газа через канал распыляющего газа в смесительную камеру и образование смеси жидкого топлива и распыляющего газа, пропускание смеси жидкого топлива и распыляющего газа через отверстие и выпуск смеси жидкого топлива и распыляющего газа из смесительной камеры в виде распыленного жидкого топлива в поток первого окислительного газа, и сжигание, по меньшей мере, части распыленного жидкого топлива с, по меньшей мере, частью потока первого окислительного газа с образованием в результате факела пламени.

Используемая в способе горелка может дополнительно содержать секцию трубы второго окислительного газа, образующую канал второго окислительного газа. Канал второго окислительного газа может быть расположен вблизи и выше или ниже канала первого окислительного газа. Канал второго окислительного газа предназначен для выпуска потока второго окислительного газа. Способ может дополнительно содержать пропускание потока второго окислительного газа через канал второго окислительного газа, выпуск потока второго окислительного газа ниже факела и сжигание, по меньшей мере, другой части жидкого топлива с, по меньшей мере, частью потока второго окислительного газа.

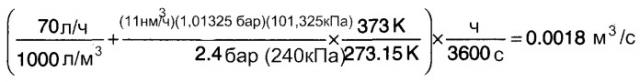

При осуществлении способа смесь жидкого топлива и распыляющего газа имеет среднее время пребывания в смесительной камере, составляющее от 70 до 3200 микросекунд, от 160 до 2400 микросекунд или от 250 до 1600 микросекунд.

В способе смесь жидкого топлива и распыляющего газа может выпускаться из распылительного наконечника со скоростью v1, первый окислительный газ может выпускаться из выпускного конца трубы первого окислительного газа со скоростью v2, при этом 1≤v1/v2≤100.

Краткое описание чертежей

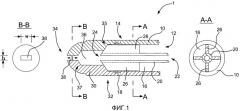

На фигуре 1 представлено поперечное сечение форсунки для жидкого топлива с наружными ребрами на внутренней трубе, которые являются коническими на части наружных ребер.

На фигуре 2 представлено поперечное сечение форсунки для жидкого топлива с наружными ребрами на внутренней трубе, которые являются коническими по всей длине наружных ребер.

На фигуре 3 представлено поперечное сечение форсунки для жидкого топлива с наружными ребрами на внутренней трубе, которые не являются коническими.

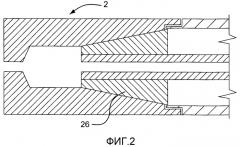

На фигуре 4 представлен вид в перспективе горелки, которая содержит форсунку для жидкого топлива.

Подробное описание изобретения

Использование единственного числа элементов не ограничивает значение единственной характеристикой, если такое ограничение не установлено специально. Прилагательное «любой» означает «один, несколько или все» без различия независимо от количества.

Выражение «по меньшей мере, часть» означает «часть или все».

В одном аспекте настоящее изобретение относится к устройству для сжигания жидкого топлива. Устройством может быть форсунка для жидкого топлива, подходящая для использования в горелке.

На фигуре 1 показана форсунка 1 для жидкого топлива, содержащая наружную трубу 10 обычно цилиндрической формы, имеющую впускной конец 12 распыляющего газа и выпускной конец 14 распыляющего газа. Форсунка 1 для жидкого топлива также содержит внутреннюю трубу 20 обычно цилиндрической формы, имеющую впускной конец 22 жидкого топлива и выпускной конец 24 жидкого топлива. Внутренняя труба 20 расположена в наружной трубе 10 с образованием канала 16 распыляющего газа между наружной трубой 10 и внутренней трубой 20. Канал 16 распыляющего газа проходит от впускного конца 12 распыляющего газа к выпускному концу 15 распыляющего газа. Между наружной трубой 10 и внутренней трубой 20 могут быть образованы один или несколько каналов. Кроме того, канал 16 может быть разделен и/или разделен и повторно соединен, когда он идет от впускного конца 12 распыляющего газа и выпускного конца 14 распыляющего газа, но тем не менее обеспечивает непрерывный путь потока от впускного конца 12 распыляющего газа до выпускного конца распыляющего газа.

Отношение толщины стенки трубы к наружному диаметру наружной трубы 10 может составлять от 0,034 до 0,35 или от 0,1 до 0,2, или от 0,14 до 0,18. Выигрыш от отношения толщины стенки трубы к наружному диаметру трубы, равного 0,1-0,2, по сравнению с меньшими отношениями является двойным. Во-первых, это обеспечивает увеличенную площадь поперечного сечения для тепла, отводимого от участка перегрева, расположенного на наружной поверхности форсунки 1 для жидкого топлива, который обычно расположен где-то между выпускным концом 34 распылительного наконечника 30 и тремя наружными трубами 10 высокого диаметра. Во-вторых, это допускает более толстый шов через толщину стенки наружной трубы 10, что обеспечивает увеличенную площадь поперечного сечения для тепла, отводимого от участка перегрева, расположенного на наружной поверхности форсунки для жидкого топлива 1.

Наружная труба 10 может иметь первую продольную ось, внутренняя труба 20 может иметь вторую продольную ось, при этом первая продольная ось и вторая продольная ось являются по существу коаксиальными. Термин «по существу коаксиальные» означает, что оси являются совпадающими, параллельными и находятся в 5% отклонения от совпадения с внутренним диаметром внутренней трубы, или слегка скошенными, где оси являются параллельными с отклонением в 2° и находятся в 5% отклонения от совпадения с внутренним диаметром внутренней трубы на выпускном конце распыляющего газа 14 и выпускном конце жидкого топлива 24.

Внутренняя труба 20 имеет эффективный внутренний диаметр, измеренный внутри трубы 20 вблизи или на выпускном конце трубы 20, который является соседним с соединительной камерой 36. В случае круглого поперечного сечения трубы эффективный диаметр является таким же, как диаметр. В случае слегка овальных или некруглых труб эффективный диаметр может быть рассчитан, причем эффективный диаметр дает такую же площадь поперечного сечения, как площадь поперечного сечения некруглой трубы. Эффективный внутренний диаметр внутренней трубы 20 может составлять от 1,27 мм до 12,7 мм.

Форсунка 1 для жидкого топлива также содержит распылительный наконечник 30, имеющий впускной конец 32 и выпускной конец 34. Впускной конец 32 распылительного наконечника 30 соединен с выпускным концом 14 распыляющего газа наружной трубы 10 соединением 18. Соединением 18 может быть сварной шов, соединение прессовой посадкой, резьбовое соединение или другое подходяще соединение, известное в технике. Соединением 18 является, предпочтительно, сварной шов. Сварной шов может обеспечить лучшую теплопроводность для охлаждения распылительного наконечника. Сварной шов может иметь толщину более 50-100% толщины стенки наружной трубы 10. Может быть желательно сделать сварной шов как можно практически толстым. Большие сварные швы требуют, чтобы толщина одного из наружной трубы и распылительного наконечника на участке наложения была тонкой и поэтому более склонной к деформированию в процессе сварки, что нежелательно.

Внутренняя труба может быть разъемно соединена с наружной трубой на впускном конце резьбовым или другим подходящим соединением (не показано), что позволяет удалять внутреннюю трубу из форсунки для жидкого топлива для очистки.

Распылительный наконечник 30 имеет смесительную камеру 36, расположенную для получения жидкого топлива из выпускного конца 24 жидкого топлива внутренней трубы 20 и расположенную для получения распыляющего газа из канала распыляющего газа 16. Смесительная камера 36 является промежуточной для впускного конца 32 и выпускного конца 34. Распылительный наконечник 30 также имеет отверстие 38 на его выпускном конце 34. Отверстие 38 предназначено для введения жидкого топлива и распыляющего газа из смесительной камеры 36 и для выпуска жидкого топлива и распыляющего газа из распылительного наконечника 30 в виде распыленного жидкого топлива.

Смесительная камера 36 имеет эффективный диаметр и длину. Длина смесительной камеры измеряется от выпускного конца внутренней трубы 20 до стороны отверстия 38 смесительной камеры. Хотя смесительная камера 36 показана как цилиндрическая, она не ограничивается цилиндрической формой и/или круглым поперечным сечением. В том случае, когда поперечное сечение смесительной камеры является круглым, эффективный диаметр является таким же, как диаметр. В том случае, когда поперечное сечение смесительной камеры является некруглым, эффективный диаметр может быть рассчитан, причем эффективный диаметр дает равную площадь поперечного сечения. Смесительная камера 36 имеет длину, которая в 2 или меньше чем в 2 раза больше эффективного внутреннего диаметра внутренней трубы 20. Длина смесительной камеры может быть в 0,5-2 раза больше, чем эффективный внутренний диаметр внутренней трубы 20 для достаточного смешения распыляющего газа и жидкого топлива перед выпуском через отверстие, образующее факел 38. Альтернативно, длина смесительной камеры может быть в 1-2 раза больше или примерно в 1,7 раза больше, чем эффективный внутренний диаметр внутренней трубы 20. Для расчетных скоростей сжигания жидкое топливо и распыляющий газ должны оставаться в смесительной камере в течение среднего времени пребывания от 70 до 3200 мкс, от 160 до 2400 мкс или от 250 до 1600 мкс. Когда жидкое топливо и распыляющий газ обеспечивают благоприятную возможность смешения в эмульсионной камере, нарастание кокса снижается, и снижается уход с очисткой сопла.

Как показано на фигуре 1, смесительная камера может иметь сходящуюся внутреннюю конусность 37, которая сходится в направлении отверстия 38. Сходящаяся внутренняя конусность обеспечивает преимущество легкой очистки. Очищающий инструмент, формованный подобно концу режущего лезвия сверла, с формой, комплементарной сходящейся внутренней конусности, может использоваться для очистки распылительного наконечника. Альтернативно, смесительная камера может иметь коническую часть, расположенную к отверстию, которое является шарообразным или эллипсообразным или подобным и может идти больше или меньше длины смесительной камеры, чем как показано. Хотя эмульсионная камера показана с постоянным поперечным сечением большей части смесительной камеры на фигуре 1, смесительная камера не ограничивается постоянным поперечным сечением. В альтернативных вариантах смесительная камера может быть формована со снижением поперечного сечения по большей части или всей ее длине от впуска топлива до отверстия, поэтому с обеспечением конической смесительной камеры.

Внутренняя труба 20 имеет множество наружных ребер 26 на выпускном конце 24 жидкого топлива внутренней трубы, где, по меньшей мере, часть из множества наружных ребер 26 контактирует с внутренней поверхностью 35 впускного конца 32 распылительного наконечника 30. Каждое из множества наружных ребер 26 может контактировать с внутренней поверхностью 35 впускного конца 32 распылительного наконечника 30. Наружные ребра являются выступами наружу, которые определяют канавки на наружной поверхности внутренней трубы 20. Наружные ребра 26, контактирующие с внутренней поверхностью распылительного наконечника, имеют преимущество обеспечения дополнительного пути теплоотвода от распылительного наконечника и установления предварительно описанного зазора между выпускным концом жидкого топлива 22 внутренней трубы 20 и впускным концом 32 распылительного наконечника 30 для канала 16 распыляющего газа. Зазор устанавливается наружными ребрами и не регулируется за исключением модифицирования наружных ребер.

Количество наружных ребер 26 может составлять от 3 до 20 или от 6 до 10. Наружные ребра 26 могут быть удлиненными ребрами, прямыми и имеющими оси, которые являются параллельными продольной оси внутренней трубы 20. Альтернативно, наружные ребра 26 могут быть спиральными или винтовыми, когда они могут опускаться по длине внутренней трубы. Наружные ребра также могут быть прямыми на части трубы и спиральными или винтовыми вблизи выпускного конца 24 внутренней трубы 20.

Как показано на фигуре 1, наружные ребра 26 могут иметь сходящуюся внутреннюю конусность, которая сходится в направлении выпускного конца 24 жидкого топлива. Кроме того, как показано на фигуре 1, распылительный наконечник 30 может иметь сходящуюся внутреннюю конусность на впускном конце 32, которая сходится в направлении выпускного конца 34. Внутренняя конусность распылительного наконечника 30 обычно может быть комплементарной к наружной конусности множества наружных ребер 26. Сходящаяся наружная конусность может быть на части длины множества наружных ребер 26. Альтернативно, как показано для форсунки для жидкого топлива 2 на фигуре 2, сходящаяся наружная конусность может быть по всей длине множества наружных ребер 26.

Как показано для форсунки 3 для жидкого топлива на фигуре 3, множество наружных ребер 26 могут быть выполнены без сходящейся наружной конусности. Распылительный наконечник 30 тоже может быть без сходящейся внутренней конусности на впускном конце 32.

Форсунка для жидкого топлива может использоваться для распыления любого жидкого топлива, используемого в промышленных печных применениях, например, дистиллятный нефтепродукт №1, дистиллятное нефтяное топливо №2, дизельное топливо, биодизельное топливо и его побочные продукты (такие как глицерин), керосин, нефтяное топливо №4, остаточный нефтепродукт №5, остаточное нефтяное топливо №6, нефтяное топливо типа бункер-С и другие, известные специалисту в данной области техники. Распыляющим газом может быть любой известный распыляющий газ, используемый в промышленных печных применениях, например, воздух, природный газ, кислород промышленного сорта, кислородом обогащенный воздух, пропан, азот, углекислый газ, водород или смесь двух или более указанных газов.

Для некоторых печных применений, таких как стеклоплавильные печи, предпочтительными могут быть в целом плоские факелы. Для образования в целом плоского факела отверстием 38 может быть удлиненное щелевое отверстие, которое действует с образованием выровненной формы распыла. Щелевое отверстие представляет собой щель, имеющую размер в ширину и размер в высоту, где размер в ширину является больше, чем размер в высоту. Ширина может быть в интервале от 3 мм до 25,4 мм, а высота может быть в интервале от 0,75 до 7,62 мм. Поперечное сечение щели может быть прямоугольной, овальной или другой подходящей некруглой формы. Удлиненное щелевое отверстие также имеет размер в длину, где размер в длину составляет, по меньшей мере, 2 гидравлических диаметра. Размер в длину может быть в 2-10 раз больше гидравлического диаметра. Поперечное сечение щели может меняться по длине, например, размер в ширину может увеличиваться в направлении потока, поэтому имея угол расхождения. Размер в длину более 2 гидравлических диаметра позволяет образовать форму распыла с формой отверстия и углом расхождения. Гидравлический диаметр DH определяется обычным путем по выражению DH=(4×(площадь поперечного сечения))/(смачиваемый периметр). В том случае, когда гидравлический диаметр меняется по длине удлиненной щели, требуемый размер диаметра берется на впускной плоскости отверстия.

Наружная труба 10, внутренняя труба 20 и распылительный наконечник 30 могут быть выполнены из любого подходящего материала, например, нержавеющей стали, и могут быть сконструированы с использованием методов, известных в технике. Множество наружных ребер 26 могут быть обработаны механически на поверхности внутренней трубы 20 с вырезанием канавок на наружной поверхности.

Устройством для сжигания жидкого топлива может быть горелка с форсункой для жидкого топлива, как описано выше. Горелка может быть приспособлена для работы с расходом топлива, составляющим 0,10-12 МВт или 0,25-6 МВт.

Показанная на фигуре 4 горелка 60 содержит секцию 40 трубы первого окислительного газа, образующую канал 54 первого окислительного газа, имеющую впускной конец 44 и выпускной конец 46 для выпуска потока первого окислительного газа, и форсунку 5 для жидкого топлива, расположенную с интервалом от секции 10 трубы первого окислительного газа, при этом, по меньшей мере, часть форсунки 5 для жидкого топлива расположена в канале 54 первого окислительного газа.

Форсунка 5 для жидкого топлива является такой, как описано выше, и может содержать любую из характеристик форсунки для жидкого топлива, описанных здесь.

Первым окислительным газом может быть любой окислительный газ, подходящий для сжигания, например, воздух, обогащенный кислородом воздух и кислород промышленного сорта.

Канал 54 первого окислительного газа может иметь форму поперечного сечения с шириной и высотой разных размеров. Канал 54 первого окислительного газа может иметь отношение ширины к высоте 5-30. Канал 54 первого окислительного газа может иметь поперечное сечение некруглой формы, и каждое поперечное сечение может характеризоваться центральной точкой, или центроидом, где центроид имеет обычное геометрическое определение. Канал 54 может дополнительно характеризоваться продольной осью, определенной как прямая линия, ортогональная к поперечным сечениям канала и соединяющая центроиды поперечных сечений канала.

Горелка 60 может дополнительно содержать секцию 70 трубы второго окислительного газа, определяющую канал 56 второго окислительного газа для выпуска потока второго окислительного газа для так называемого кислородного стадирования. Канал 56 второго окислительного газа является соседним с каналом 54 первого окислительного газа и может быть расположен ниже канала 54 первого окислительного газа. Канал 56 второго окислительного газа может иметь форму поперечного сечения с шириной и высотой разных размеров. Канал 56 второго окислительного газа может иметь отношение ширины к высоте 5-30. Канал 56 второго окислительного газа может иметь поперечное сечение некруглой формы, и каждое поперечное сечение может характеризоваться центральной точкой, или центроидом, где центроид имеет обычное геометрическое определение. Канал второго окислительного газа 56 может дополнительно характеризоваться продольной осью, определенной как прямая линия, ортогональная к поперечным сечениям канала и соединяющая центроиды поперечных сечений канала. Продольная ось канала 54 первого окислительного газа и продольная ось канала 56 второго окислительного газа могут быть по существу параллельными.

Вторым окислительным газом может быть любой окислительный газ, подходящий для сжигания, например воздух, обогащенный кислородом воздух и кислород промышленного сорта. Первый окислительный газ и второй окислительный газ могут быть одинакового состава, происходящие из одного и того же источника.

Секция 40 трубы первого окислительного газа и секция 70 трубы второго окислительного газа могут быть сконструированы из отдельных и различных труб или могут быть сконструированы из единого блока материала, например, блока горелки, как показано на фигуре 4. На фигуре 4 показаны канал 54 первого окислительного газа и канал 56 второго окислительного газа, формованные в общем блоке 50 горелки. Как показано на фигуре 4, блок 50 горелки может содержать секцию 40 трубы первого окислительного газа и секцию 70 трубы второго окислительного газа.

Горелка может быть сконструирована для транспортирования одного и того же окислительного газа к каналу 54 первого окислительного газа и к каналу 56 второго окислительного газа, так что поток второго окислительного газа имеет такую же концентрацию кислорода, как поток первого окислительного газа. Альтернативно, горелка может быть сконструирована для транспортирования иного окислительного газа к каналу 56 второго окислительного газа, чем к каналу первого окислительного газа 54, так что поток второго окислительного газа имеет иную концентрацию кислорода, чем поток первого окислительного газа.

Как показано на фигуре 4, горелка 60 может дополнительно содержать впускной коллектор 57 окислителя. Окислительный газ идет через впускной коллектор 57 окислителя и, в конечном счете, в канал 54 первого окислительного газа и канал 56 второго окислительного газа. Впускной коллектор 57 окислителя находится в жидкостном проточном сообщении выше по потоку с каналом 54 первого окислительного газа и каналом второго окислительного газа 56. Ступенчатый клапан 64 может использоваться для разделения и регулирования потока окислительного газа в канал 56 второго окислительного газа. Ступенчатый клапан 64 находится в сообщении ниже по потоку с впускным коллектором 57 окислителя и в сообщении выше по потоку с каналом 54 первого окислительного газа и каналом 56 второго окислительного газ