Способ производства вспученного фуражного зерна

Иллюстрации

Показать всеИзобретение относится к тепловой обработке комбикормов на животноводческих фермах и межхозяйственных комбикормовых предприятиях. Способ производства вспученного фуражного зерна включает загрузку, термообработку и выгрузку зерна в непрерывном потоке. Перед термообработкой фуражное зерно подвергают нагреву при температуре 120-150°С и увлажнению с 14% до 18-19% в течение 20-30 мин в приемном бункере. Пар для нагрева отбирают из камеры разгрузки, в которой происходит вспучивание. Использование предложенного способа позволяет повысить кормовую ценность зерна за счет его обработки отработанным паром для предварительного увлажнения и тепловой обработки. 3 ил.

Реферат

Изобретение относится к тепловой обработке комбикормов на животноводческих фермах и межхозяйственных комбикормовых предприятиях.

Известен «Способ производства вспученного зерна» (пат. RU 2220586 C1, A23K 1/00, A23L 1/18, 10.01.2004 г.), включающий загрузку зерна влажностью 14%, обработку паром 0,5 МПа и температурой 200°C, время обработки 60 с в камере высокого давления, при резкой разгерметизации и падении давления происходит процесс вспучивания зерна.

Способ и применяемое оборудование периодического (цикличного) действия, приводят к большим потерям пара и времени на загрузку и разгрузку зерна.

Известен «Способ производства вспученного зерна» (пат. RU 2432779 C1, A23L 1/18, 10.11.2011 г.), в котором зерно загружается в герметичную камеру, обрабатывается в ней и выгружается в приемный бункер. В камеру подается сначала пар с температурой 146°C, затем подогретый теплоноситель (воздух) под давлением 0,3-3 МПа, температура которого до 400°C, время обработки 3,0-300 с.

Данный способ также периодического действия, что ведет к неоправданным затратам времени и теплоты, причем использование газообразного теплоносителя (воздух) нецелесообразно, т.к. коэффициент теплоотдачи воздуха зерну в 15-20 раз меньше коэффициента теплоотдачи водяного пара (В.А. Афанасьев «Теория и практика специальной обработки зерновых компонентов в технологии комбикормов», Воронеж, 2002 г., стр.156, раздел 8.1.1.), а его теплоемкость - 1,005 кДж/(кг·K) - меньше теплоемкости пара (вода 373 K (100°C) - 2,020 кДж/(кг·K) - в два раза («Удельная теплоемкость» электронный ресурс W http://ru.wikipedia). Нагрев зерна паром до 146°C, а следовательно, увлажнение минимизируется последующей термообработкой газообразным теплоносителем (воздух), который высушивает увлажненное зерно, что ухудшает процесс вспучивания, а время цикла увеличивается в несколько раз. Загрузка и разгрузка вручную при такой температуре опасна.

Наиболее близким по технической сущности к предлагаемому изобретению является способ, реализованный в: «Установка для обработки кормового зерна» (а.с. 904643, A23L 1/20, 15.02.1982 г.) - принято за прототип, в котором зерно загружается в нагревательную камеру, под воздействием источников ИК-излучения облучается и в результате термообработки происходит вспучивание зерна непосредственно в нагревательной камере. Недостатком этой установки является неравномерная подача зерна на сетчатый конвейер, а также обугливание зерна и низкий КПД ИК-излучения.

Задачей предлагаемого изобретения является исключение отмеченных выше недостатков, а именно повышение производительности процесса за счет поточности, повышение кормовой ценности вспученного фуражного зерна и КПД использования теплоты в результате предварительного увлажнения и тепловой обработки отработанным паром.

Поставленная задача достигается тем, что в предлагаемом способе производства вспученного зерна, включающем загрузку, термообработку и выгрузку зерна в непрерывном потоке, новым является то, что перед термообработкой фуражное зерно подвергают нагреву при температуре 120-150°C и увлажнению с 14% до 18-19% в течение 20-30 мин в приемном бункере, при этом пар для нагрева отбирают из камеры разгрузки, в которой происходит вспучивание.

Фуражное зерно - кукуруза, ячмень, пшеница, овес, горох, соя, рапс и др. - содержат 50-70% крахмала, который не усваивается животными и птицей. Требуется тепловая обработка для перевода крахмала в полисахариды - декстринизация (деструкция) крахмала. Семена рапса содержат эруковую кислоту, которая вызывает нарушения сердечно-сосудистой системы, цирроз печени. Доля эруковой кислоты в составе рапсового масла достигает 60%. Семена рапса, как и сои, подлежат высокотемпературной тепловой обработке, а при способе вспучивания происходит полное обеззараживание кормов от микроорганизмов, грибков и продуктов их метаболизма.

В настоящее время на комбикормовых заводах для достижения температуры обрабатываемого комбикорма 170-180°C применяются сложная технология и дорогостоящее оборудование: на первом этапе - нормализация смеси, рассыпной комбикорм паром прогревается до 100°C, на втором - пропускается смесь через экспандер, где смесь подогревается до 130°C, затем - через экструдер, где температура смеси достигает 150°C, и в заключение корма подают в гранулятор, в котором температура достигает 180°C. При этом коэффициент декстринизации достигает только 60%. Для его повышения и нейтрализации антипитательных веществ в сое и эруковой кислоты в рапсе требуется выдержка 20-30 мин при температуре 120-150°C ((В.А. Афанасьев «Теория и практика специальной обработки зерновых компонентов в технологии комбикормов», Воронеж, 2002 г., стр.159, 161 разделы 8.2.1., 8.2.1.); также фуражное зерно поступает на переработку при кондиционной влажности 14%, эта же влажность считается оптимальной при поедании вспученного зерна животными; так как при вспучивании фуражного зерна теряется 4-5% влаги, то перед тепловой обработкой его необходимо увлажнить до 18-19%), для того чтобы после вспучивания влажность снизилась до 14%.

При проведении тепловой обработки в установке для производства вспученного фуражного зерна при температуре 300°C (пшеница, ячмень, кукуруза, овес) на выходе (после вспучивания) температура пара была получена 120°C, при температуре 350°C (соя, рапс) - 150°C.

Использование отработанного пара в качестве носителя влаги и температуры минимизирует время технологического процесса, исключая операцию отволаживания и повышает КПД процесса на 20-30%, а за счет поточности производительность процесса повышается в два раза, исключая потери тепла и времени на загрузку и выгрузку герметичной камеры установки для производства вспученного фуражного зерна.

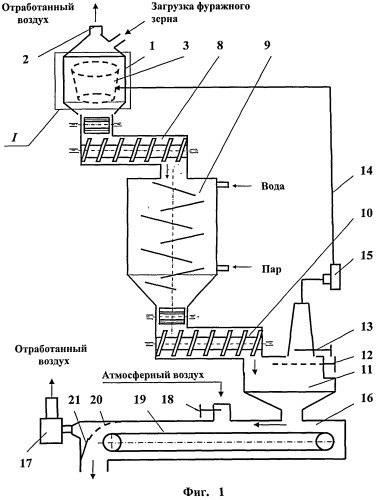

Сущность предлагаемого способа реализуется в линии производства вспученного фуражного зерна и поясняется фиг.1 - схема линии для производства вспученного зерна, фиг.2 - выносной элемент I по фиг.1, фиг.3 - разрез A-A по фиг.2.

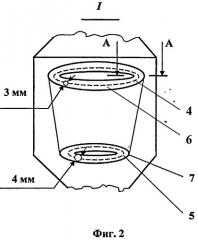

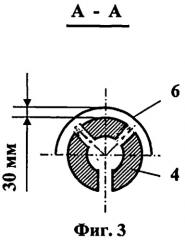

Линия производства вспученного фуражного зерна включает приемный бункер 1 (см. фиг.1) с отводной трубой 2 и установленным в нем испарителем 3, содержащим трубчатые кольца, верхнее 4 (см. фиг.2, 3) и нижнее 5, установленные одно над другим по высоте, имеющие радиальные отверстия диаметром 3 мм в верхнем и 4 мм в нижнем, и ограждающие щитки, верхний 6 и нижний 7, расположенные над кольцами вдоль окружности на расстоянии от них 30 мм. Приемный бункер 1 (см. фиг.1) соединен посредством устройства для загрузки 8 установки для производства вспученного фуражного зерна 9 с самой установкой, которая в свою очередь через устройство для выгрузки 10 соединяется с приемной камерой разгрузки 11, снабженной тканой сеткой 12, заслонкой 13 и посредством вытяжной системы 14, встроенной в верхней части приемной камеры разгрузки 11, снабженной центробежным вентилятором 15, сообщается с испарителем 3, при этом в нижней части приемной камеры разгрузки 11 установлен охладитель 16, снабженный центробежным вентилятором 17, регулировочной заслонкой 18, ленточным конвейером 19, в конце которого закреплены тканая сетка 20 и направляющий щиток 21.

Работа линии производства вспученного фуражного зерна осуществляется следующим образом. Фуражное зерно поступает в приемный бункер 1, куда в испаритель 3, имеющий форму трубчатых колец, верхнего 4 и нижнего 5, через радиальные отверстия диаметром 3 мм в верхнем и 4 мм в нижнем поступает по вытяжной системе 14 под напором центробежного вентилятора 15 из приемной камеры разгрузки 11 отработанный пар, температура которого 120-150°C, при этом ограждающие щитки, верхний 6 и нижний 7, расположенные над кольцами 4 и 5 вдоль окружности на расстоянии 30 мм от них, способствуют беспрепятственному выходу пара из всех радиальных отверстий, предотвращая их забивание зерном. Пар ижектирует через отверстия и, омывая каждое зерно, проходит через весь слой, конденсируется и увлажняет всю массу фуражного зерна. Время увлажнения фуражного зерна зависит от вместимости приемного бункера 1 и производительности установки для производства вспученного фуражного зерна 9, куда оно поступает из приемного бункера 1 через устройство для загрузки 8 установки для производства фуражного зерна 9, проходит тепловую обработку при температуре 300-350°C и далее посредством устройства для выгрузки 10 той же установки, попадает в приемную камеру разгрузки 11, в которой происходит вспучивание фуражного зерна за счет резкого перепада температуры, при этом установленная в приемной камере разгрузки 11 регулируемая заслонка 13 регулирует отводимый поток пара и воздуха, а тканая сетка 12 не позволяет частицам хлопьев попасть с потоком пара и воздуха в вытяжную систему 14. Далее вспученное фуражное зерно поступает для охлаждения в охладитель 16, перемещается ленточным конвейером 19, охлаждается потоком поступающего атмосферного воздуха, регулируемого регулировочной заслонкой 18, который отсасывает центробежный вентилятор 17, направляется на выгрузку к направляющему щитку 21, где тканой сеткой 20 предотвращается попадание его в центробежный вентилятор 17.

Таким образом, применение предложенного способа производства вспученного фуражного зерна позволяет повысить производительности процесса, за счет поточности, в 2 раза, повысить кормовую ценность вспученного фуражного зерна и КПД использования теплоты в результате предварительного увлажнения и тепловой обработки отработанным паром на 20-30%.

Способ производства вспученного фуражного зерна, включающий загрузку, термообработку и выгрузку зерна в непрерывном потоке, отличающийся тем, что перед термообработкой фуражное зерно подвергают нагреву при температуре 120-150°С и увлажнению с 14% до 18-19% в течение 20-30 мин в приемном бункере, при этом пар для нагрева отбирают из камеры разгрузки, в которой происходит вспучивание.