Оправка для нанесения эластичного покрытия на внутреннюю поверхность корпуса

Иллюстрации

Показать всеИзобретение относится к области ракетостроения и может быть использовано при изготовлении корпусов ракетных двигателей, в частности при нанесении теплозащитного покрытия на внутреннюю поверхность корпусов ракетных двигателей. Оправка для нанесения эластичного покрытия на внутреннюю поверхность корпуса включает центральную жесткую часть, эластичную технологическую оболочку и систему подачи рабочей среды. Центральная жесткая часть оправки выполнена с продольными ребрами жесткости с закрепленными на них формообразующими элементами - профилями и сменными накладками, образуя изолированные камеры, связанные с системой подачи рабочей среды. Периметры поперечного сечения центральной жесткой части оправки и эластичной технологической оболочки соответствуют внутреннему периметру поперечного сечения корпуса по всей его длине. Вдоль формообразующих элементов - профилей и сменных накладок - выполнены отверстия. Изобретение позволяет повысить технологичность и надежность покрытия. 4 ил.

Реферат

Изобретение относится к области ракетостроения и может быть использовано при изготовлении корпусов ракетных двигателей, в частности при нанесении теплозащитного покрытия (ТЗП) на внутреннюю поверхность корпусов ракетных двигателей.

Известна конструкция оправки, применяемая для изготовления внутреннего теплозащитного покрытия двигателя по патенту РФ №2415289, МПК F02K 9/34. В известном способе на жесткую оправку послойно укладывают теплозащитное покрытие с установкой обрезиненного фланца. На поверхность полученного пакета ТЗП устанавливают жесткий металлический элемент с профилем, эквидистантным профилю готового изделия, состоящий их двух металлических полуколец, охватывающих горловину фланца и установленное встык к полукольцам металлическое кольцо. Давление на поверхность полученного пакета ТЗП передается через вакуумный технологический мешок.

Недостатком известного способа является то, что он может быть применен только на крупногабаритных корпусах с большим диаметром входного отверстия. Наличие жесткого металлического элемента с профилем, эквидистантным профилю готового изделия, включающего два металлических полукольца, охватывающих горловую часть фланца, и установленное встык к полукольцам металлическое кольцо не позволяют провести их сквозь малое полюсное отверстие. Выполнение формующего металлического элемента в виде двух или нескольких полуколец приводит к наличию стыков и стыковочных следов, т.е. к нарушению качества покрытия. Выкладку ТЗП на внутреннюю поверхность корпуса осуществляют вручную, что приводит к ухудшению качества покрытия, не может быть применимо для камер с малыми полюсными отверстиями и является нетехнологичным.

Известен способ нанесения внутреннего теплозащитного покрытия по патенту РФ №2064600, МПК F02K 9/34, включающий изготовление и отверждение эластичной оболочки (теплозащитного рукава) на пустотелой оправке, снятие оболочки с оправки, установку оболочки внутрь корпуса и склейку ее с внутренней поверхностью корпуса прижатием к внутренней поверхности с помощью терморасширяемой оправки, коэффициент линейного расширения которой в 1,5-2,5 раза больше, чем у камеры сгорания. При этом, естественно, на наружную поверхность оболочки (теплозащитного рукава) перед установкой и на внутреннюю поверхность корпуса наносится клеевой состав.

Недостатком известного технического решения является то, что конструкция оправки, на которой формируют оболочку ТЗП, предусматривает необходимость снимать ее с оправки и надевать перед установкой в корпус (камеру сгорания) на терморасширяемую оправку. Введение готовой оболочки (теплозащитного рукава) внутрь корпуса (особенно, большого удлинения с малыми полюсными отверстиями) трудоемко, в связи с тем, что оболочка, с нанесенным на нее клеевым составом, обладающим высокой липкостью, охватывает терморасширяемую оправку свободно - с провисанием, что затрудняет протягивание рукава через полюсные отверстия без нарушения поверхностного слоя ТЗП. Кроме того, процесс снятия с оправки и введения внутрь корпуса может привести к образованию складок на теплозащитном рукаве и к возможности появления между корпусом и ТЗП воздушных прослоек, которые в рабочем режиме или при длительном хранении могут привести к расслоению и нарушению целостности ТЗП.

Ближайшим аналогом по технической сущности и достигаемому результату является оправка для осуществления способа нанесения эластичного покрытия на внутреннюю поверхность корпуса, описанная в патенте РФ на изобретение №2256813, МПК F02R 9/34. Оправка выполнена в виде жесткого цилиндрического элемента, на который наносят эластичную оболочку теплозащитного покрытия (ТЗП) и клеевой состав. Для установки эластичной оболочки ТЗП в корпус ее выворачивают наизнанку и внутрь вставляют жесткий цилиндрический элемент, при этом один конец оболочки герметично скрепляют с корпусом, а второй - закрывают герметичной заглушкой. Корпус связан с системой вакуумирования.

Известная конструкция оправки не обеспечивает качество нанесения ТЗП равномерно по всей внутренней поверхности корпуса, так как оправка предусматривает двойное выворачивание эластичной оболочки ТЗП, сначала в процессе перемещения с оправки на цилиндрический элемент, а затем с него - внутрь корпуса. Таким образом, эластичная оболочка дважды подвергается механическому воздействию, что может нарушить целостность покрытия, привести к надрывам и наслоениям, а в результате к неравномерному распределению по толщине покрытия. При нанесении эластичного покрытия на внутреннюю поверхность корпуса большого удлинения с малыми полюсными отверстиями площадь поверхности технологической оболочки значительно превышает площадь поверхности цилиндрического стержня, что приводит к провисанию, образованию гофр, складок и, как следствие, создает трудности при введении оправки с оболочкой сквозь малые полюсные отверстия корпуса и нарушает целостность покрытия ТЗП. Кроме того, известная конструкция оправки и способ ее осуществления не позволяют наносить теплозащитное покрытие на внутреннюю поверхности корпуса с одним полюсным отверстием, т.к. в процессе заведения оболочки в корпус жесткий цилиндрический элемент заводится в одно полюсное отверстие и выходит через противоположное полюсное отверстие. Таким образом, способ, осуществляемый с применением данной оправки имеет ограниченные технологические возможности, является не технологичным в осуществлении, не обеспечивает равномерного, качественного нанесения ТЗП на внутреннюю поверхность корпуса.

Задачами изобретения являются расширение технологических возможностей, повышение качества нанесения покрытия на внутреннюю поверхность корпуса, повышение технологичности и надежности покрытия.

Достигаемые технические результаты - равномерное нанесение эластичного покрытия на внутреннюю поверхность корпуса по всей его длине за счет создания равномерного давления в оправке и соответствия периметров оправки и эластичной технологической оболочки внутреннему периметру поперечного сечения корпуса по всей его длине; расширение технологических возможностей - качественное нанесение покрытия на внутреннюю поверхность корпуса с одним или двумя полюсными отверстиями как большого, так малого диаметра; технологичность - формирование и нанесение покрытия осуществляют с использованием одного технического средства (оправки) без переустановки эластичной оболочки.

Технический результат достигается за счет того, что в оправке для нанесения эластичного покрытия на внутреннюю поверхность корпуса, состоящей из центральной жесткой части, эластичной технологической оболочки и системы подачи рабочей среды, центральная жесткая часть оправки выполнена с продольными ребрами жесткости с закрепленными на них формообразующими элементами - профилями и сменными накладками, образуя изолированные камеры, связанные с системой подачи рабочей среды, периметры поперечного сечения центральной жесткой части оправки и эластичной технологической оболочки соответствуют внутреннему периметру поперечного сечения корпуса по всей его длине, а вдоль формообразующих элементов - профилей и сменных накладок - выполнены отверстия.

При поиске не было выявлено аналогов, содержащих сходные признаки с заявленными отличительными признаками как в совокупности, так и порознь с проявлением одинаковых технических свойств и достигаемых результатов. Таким образом, заявляемое техническое решение характеризуется новой совокупностью и взаимосвязью существенных признаков с проявлением новых технических свойств и результатов, не присущих аналогам, а значит, обладает новизной и изобретательским уровнем.

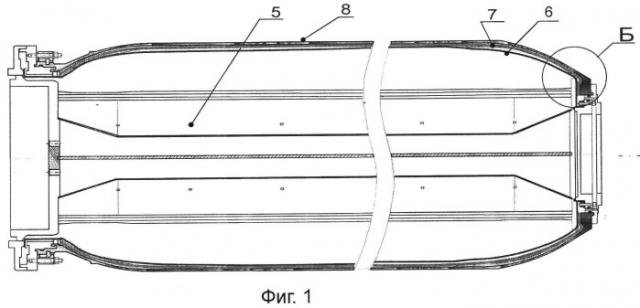

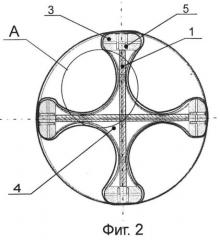

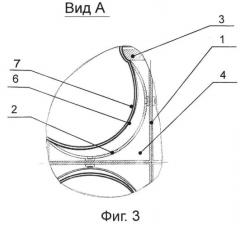

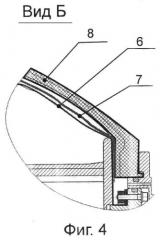

На фиг.1 представлена конструкция оправки для нанесения эластичного покрытия на внутреннюю поверхность корпуса, на фиг.2 - оправка с эластичной технологической оболочкой в разрезе, на фиг.3 - вид A фиг.2, на фиг.4 - вид Б фиг.1.

Оправка выполнена в виде центральной жесткой части с ребрами жесткости 1, к которым закреплены формообразующие профили 2 и формообразующие накладки 3, образуя изолированные камеры 4. В формообразующих профилях 2 и формообразующих накладках 3 выполнены отверстия 5. На оправку надета эластичная технологическая оболочка 6, на которую выкладывают ТЗП 7. Периметр поперечного сечения оправки задается формообразующими элементами - профилями 2 и сменными накладками 3. Периметр поперечного сечения оправки по всей длине соответствует периметру поперечного сечения эластичной технологической оболочки 6 и периметру внутренней поверхности поперечного сечения корпуса 8 по всей его длине. Изолированные камеры 4 через отверстия 5 объединены в общую пневмосистему подачи и откачивания рабочей среды. Полюсные отверстия корпуса 8.

Оправка работает следующим образом.

В центральной жесткой части оправки, разделенной ребрами жесткости 1 на изолированные камеры 4, объединенные в общую систему подачи рабочей среды через отверстия 5, создают вакуум в каждой камере 4 равномерно по всей длине оправки. При этом эластичная технологическая оболочка 6 принимает форму наружной поверхности оправки без складок и гофр за счет соответствия периметра поперечного сечения эластичной оболочки 6 периметру поперечного сечения оправки по всей ее длине. Далее на наружную поверхность 6 выкладывают ТЗП 7. На внутреннюю поверхность корпуса 8 и на наружную поверхность ТЗП 7 наносят клеевой состав. Затем через полюсные отверстия корпуса 8 вводят оправку с ТЗП 7 с последующей ее сосной фиксацией относительно корпуса 8. За счет того, что эластичная технологическая оболочка 6 с ТЗП 7 плотно охватывает формообразующие поверхности профилей 2 и накладок 3 оправки, обеспечивается ее проход через полюсные отверстия, в том числе малого диаметра, не нарушая целостность поверхности ТЗП 7. Далее производят герметизацию корпуса 8 и оправки с ТЗП 7. Затем вакуумируют полость между внутренней поверхностью корпуса 8 и ТЗП 7 с одновременной подачей давления в полости камер 4 оправки, при этом оболочка 6 расправляется, и за счет соответствия ее периметра внутреннему периметру корпуса по всей его длине, равномерно и плотно прижимается и приклеивается к поверхности корпуса 8 без складок, гофр и наплывов. Выдерживают под давлением для обеспечения более надежного приклеивания всей площади ТЗП 7 к внутренней поверхности корпуса 8. После чего давление в оправке сбрасывают. Через отверстия 5 оправки создают вакуум в каждой камере 4 равномерно по всей ее длине, при этом оболочка 6 принимает форму оправки. Оправку с оболочкой 6 выводят из полости корпуса 8 через полюсные отверстия. Накладки 3 выполнены сменными для применения оправки для нанесения ТЗП в корпусах с различными диаметрами полюсных отверстий 5 и различными периметрами поперечного сечения.

Использование предложенной оправки позволит по сравнению с прототипом повысить качество и надежность нанесения ТЗП, расширить технологические возможности применения оправки, повысить технологичность нанесения ТЗП.

Оправка для нанесения эластичного покрытия на внутреннюю поверхность корпуса, состоящая из центральной жесткой части, эластичной технологической оболочки и системы подачи рабочей среды, отличающаяся тем, что центральная жесткая часть оправки выполнена с продольными ребрами жесткости с закрепленными на них формообразующими элементами - профилями и сменными накладками, образуя изолированные камеры, связанные с системой подачи рабочей среды, периметры поперечного сечения центральной жесткой части оправки и эластичной технологической оболочки соответствуют внутреннему периметру поперечного сечения корпуса по всей его длине, а вдоль формообразующих элементов - профилей и сменных накладок - выполнены отверстия.