Низкопроницаемый гибкий шланг подачи топлива

Иллюстрации

Показать всеИзобретение относится к гибким шлангам подачи топлива. Сущность изобретения: шланг, который содержит каучуковую внутреннюю трубку из HNBR (гидрированного нитрил-бутадиенового каучука), каучуковое внешнее покрытие из смеси EVM/CPE (этилвинилацетат/хлорированный полиэтилен), и промежуточный барьерный слой, состоящий, по существу, из ударопрочного полиамида 6, а также текстильное армирование, расположенное между упомянутым барьерным слоем и упомянутым внешним покрытием. Техническим результатом изобретения является обеспечение низкой проницаемости шланга подачи топлива. 2 и 15 з.п. ф-лы, 3 ил., 6 табл.

Реферат

Перекрестная ссылка на родственные заявки

Данная заявка претендует на приоритет предварительной заявки на патент США № 61/352822 от 8 июня 2010 г., а также является частичным продолжением заявки на патент США № 12/791654 от 1 июня 2010 г., в которой заявлен приоритет предварительной заявки на патент США № 61/296784 от 20 января 2010 г., и приоритет предварительной заявки на патент США № 61/183030 от 1 июня 2009 г.

УРОВЕНЬ ТЕХНИКИ

Область техники, к которой относится изобретение

Данное изобретение в целом относится к гибкому шлангу подачи топлива с низкой проницаемостью для топлива, а точнее, к шлангу с барьерным слоем, изготовленным из определенного типа полиамида 6.

Описание известного уровня техники

Повышенное использование автомобильного топлива, содержащего спирт, включая этанол, наряду со строгими стандартами по выбросам для компонентов топливной системы, вызвало необходимость в усовершенствовании конструкций стандартных гибких шлангов. В конструкциях стандартных шлангов подачи топлива используют экономичные, топливостойкие каучуковые материалы, такие как нитрил-бутадиеновый каучук (NBR), нитрил-поливинилхлоридные смеси (NBR-PVC), эпихлоргидрин (ECO) и т.п. В усовершенствованном шланге для спиртосодержащих видов топлива теперь обычно используют один или более различных фторэластомеров и/или фторопластов, таких как те, которые обычно обозначаются как FKM (фтороуглерод), PVDF (поливинилиденфторид), ETFE (этилен-тетрафторэтилен), FEP (фторированный этилен-пропилен), EFEP (полимер этилена и фторэтиленпропилена), PCTFE (полихлортрифторэтилен), THV (полимер тертафторэтилена, гексафторпропилена и винилидена), PTFE (политетрафторэтилен) и т.п. (здесь и далее в основном называются фторполимерами), для обеспечения барьера для протекания спирта и топлива. Типичным предпочтительным материалом для барьерного слоя топливного шланга является пленка фторполимера, такого как THV (тройной сополимер тетрафторэтилена, гексафторпропилена и винилиденфторида), пример которого раскрыт в патенте США № 5679425.

Тогда как шланг с фторполимерным барьером доминирует на рынке топливных шлангов, многие другие материалы являются перспективными в качестве потенциальных барьерных слоев. В патенте США № 6945279, который направлен на создание способа изготовления резиновых шлангов с промежуточным термопластическим слоем путем прокатки плоской пленки на основе смолы, с образованием цилиндрического слоя с перекрытием, раскрыт обширный перечень возможных каучуковых материалов и материалов на основе термопластической смолы. Тогда как NBR упомянут в перечне возможных каучуковых материалов и материалов типа полиамида 6 («PA 6») в качестве потенциального материала для пленки на основе смолы, патент США № 6945279 не дает никакого конкретного руководства по выбору материалов для какого-либо конкретного использования, и в нем не раскрыто никаких действующих образцов. Типичные топливные шланги содержат дополнительно включенные многослойные барьерные конструкции, которые сочетают в себе фторполимеры с другими материалами, включающими в себя, например, полиамиды. Часто полиамиды приводят в качестве полезных материалов для термопластических многослойных трубопроводов для различных видов топлива.

Пример использования слоя термопластической пленки, изготовленной из найлона 11 (т.е. полиамида 11), в шланге подачи топлива обеспечен в патенте США № 6279615, в котором полиамид («PA») является самым внутренним покровным слоем на внутренней поверхности каучукового шланга согласно сравнительному примеру. Несмотря на это, скорости проницания, полученные для шланга, описанного в патенте США № 6279615, не были достаточно низкими, чтобы отвечать текущим стандартам SAE (Society of Automotive Engineers, Общество автомобильных инженеров). Патент США № 2564602 раскрывает каучуковый шланг с промежуточным слоем гибкого смолистого термопластического материала, включающего в себя найлон. В публикации патента США № 2007/194481 A1 раскрыт каучуковый шланг с внутренней трубой и внешним покрытием из каучука и промежуточный барьерный слой смолы из любого вида термопластической смолы, включая PA 6, но, предпочтительно, из фторполимера для применений в шлангах подачи топлива, в которых слой смолы был подвергнут плазменной обработке. Патент США № 7478653 раскрывает четырехслойный каучуковый шланг подачи топлива с барьерным слоем из фторполимера или полиамида (включая PA 6).

Патент США № 6855787 раскрывает термопластические трубы для переноса топлива, созданные на основе полиамидной смолы, такой как PA 6, содержащие барьерный слой фторполимера. Патент США № 6491994 раскрывает термопластическую трубу для переноса топлива, созданную на основе слоев смолы PA 11 или PA 12, PA 6, и PA 6, с диспергириванным в ней слоистым силикатом. Патент США № 7011114 раскрывает термопластическую трубу для переноса топлива, созданную на основе полиамидной смолы, содержащей барьерный слой полипропиленсульфида («PPS»).

Пример использования многослойного барьера раскрыт в патенте США № 5038833, в котором очередным применением являются трубопроводы из жесткого пластика. Пример использования в шланге для холодильного агента термопластического барьерного слоя дается в патенте США № 6941975, в котором барьерный слой требует наличия двух или трех слоев, включая слой виниловой смолы, такой как сополимер этиленвинилового спирта («EVOH»), и внешних слоев полиолефина и/или полиамидной смолы. Каждый слой смолы имеет толщину 0,025-0,25 мм. Только образец, представленный в патенте США № 6941975, имел трехслойный барьер с общей толщиной 0,15 мм и обладал скоростью проницания для холодильного агента R134, составляющей 3,94×10-5 г/см/сутки, исходя из шланга с длиной в 1 см и нераскрытым диаметром. Патент США № 7504151 раскрывает шланг холодильного агента с барьерным слоем сополимера PA 6/66, PA 11, PA 12, PA 6 или PA 6/12, смешанных с нанонаполнителями. Патент США № 7478654 раскрывает барьеросодержащий шланг холодильного агента с двухслойным барьером, который в качестве одного из слоев включает в себя термопластическую смолу, такую как PA 6 или любую из многих других.

Авторы ссылаются на одновременно рассматриваемую заявку на патент США № 11/938139 от 9 ноября 2007 г., все содержание которой включено в настоящую работу в виде ссылки. Эта заявка раскрывает гибкий шланг подачи топлива, имеющий нефторированную внутреннюю трубку из каучука, нефторированное каучуковое внешнее покрытие, промежуточный барьерный слой, состоящий в основном из EVOH, с содержанием этилена менее 30 мол.% и, предпочтительно, текстильное армирование между барьерным слоем и внешним покрытием. Нефторированный каучуковый связующий слой может быть включен между барьером и армированием. Проницаемость для этанол- и метанолсодержащих видов топлива является очень низкой. Слой EVOH может быть экструдирован на поверхность внутренней трубки из невулканизированного каучука и поверх экструдированного на нее внешнего покрытия из невулканизированного каучука. Однако при обработке полученной заготовки шланга перед и во время вулканизации жесткость слоя EVOH может привести к перекручиванию, расслаиванию и другим проблемам, связанным с обработкой. В результате этой жесткости шланг на основе EVOH не прошел испытания на перекручивание согласно SAE J30R14.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на создание систем и способов, которые обеспечивают низкопроницаемый шланг подачи топлива, пригодный, например, для использования со спиртосодержащими видами топлива и который является очень гибким и легким в изготовлении, без перекручивания или расслаивания. Изобретение дополнительно обеспечивает экономичный шланг подачи топлива, экономичность которого состоит в том, что фторированные материалы не требуются. В частности, настоящее изобретение обеспечивает очень низкопроницаемый каучуковый шланг подачи топлива на основе нефторированного эластомера с промежуточным барьерным слоем PA 6, армированный (не обязательно) текстилем или проволокой. Настоящее изобретение может быть воплощено в виде низкопроницаемого шланга подачи топлива с барьерным слоем PA 6, обладающим нелинейной или разветвленной молекулярной структурой и имеющим эластификатор без дополнительного термопластика или барьерных слоев из фторированного полимера. В качестве альтернативы, барьерный слой PA 6 может обладать модулем упругости при изгибе примерно 2 ГПа или менее и удлинением примерно 100% или более. Барьерный слой PA 6 может представлять собой Technyl® C 548B, который продает под этой торговой маркой компания Rhodia Engineering Plastics.

Варианты воплощения настоящего изобретения направлены на создание шланга подачи топлива, содержащего внутреннюю трубу из каучука, промежуточный барьерный слой, содержащий PA 6, обладающий разветвленной молекулярной структурой и имеющий эластификатор, и каучуковое внешнее покрытие. Барьерный слой может состоять в основном из слоя PA 6 или может состоять из слоя PA 6. Толщина барьерного слоя может находиться в диапазоне 0,025-0,76 мм (1-30 милов), предпочтительно 0,025-0,38 мм (1-15 милов), или 0,07-0,18 мм (3-7 милов), или до 10 милов толщиной. Внутренняя труба и внешнее покрытие могут содержать бутадиенакрилонитрильный каучук (NBR), гидрированный бутадиенакрилонитрильный каучук (HNBR), эпихлоргидриновый каучук (ECO), хлорсульфированный полиэтилен (CSM), полихлоропреновый каучук (CR), хлорированный полиэтилен (CPE), этиленвинилацетат (EVM) или смесь эластомеров нитрил-поливинилхлорида (NBR-PVC), термопластического эластомера (TPE) и т.п. Как внутренняя трубка, так и связующий слой может содержать каучук одинакового состава. Является предпочтительным, чтобы ни внутренняя трубка, ни связующий слой, ни внешнее покрытие, ни барьерный слой не содержали фторполимера. Текстильное или проволочное армирование могут быть нанесены непосредственно на барьерный слой PA 6, либо на слой трения, либо на связующий слой, который может быть нанесен на барьерный слой перед армированием. В слое трения и/или в слое внутренней трубки для обеспечения адгезии к PA 6 может быть использована адгезионная система, такая как система резорцина, донора формальдегида и диоксида кремния (RFS). Необходимость в армировании может быть значительно снижена при наличии барьерного слоя PA 6 из-за повышения прочности на продавливание.

В другом варианте воплощения изобретенный шланг может содержать два или более слоев, или два-пять слоев, включая тонкий слой PA 6, как было описано в настоящей работе. Является предпочтительным, чтобы слой PA 6 мог иметь толщину до 0,010 дюймов (0,25 мм). Является предпочтительным, чтобы PA 6 мог обладать достаточной толщиной или эффективной толщиной для обеспечения сниженной проницаемости для точно определенного или заданного топлива или компонента топлива, меньшей или равной 15 граммам на квадратный метр в сутки. Заданный компонент топлива может представлять собой метанол или этанол. Другие слои могут представлять собой или включать в себя армирование, такое как текстильное или проволочное, различные термопластические материалы, включая, например, TPE, термостатический материал, такой как каучук или поперечносшитый термопластик.

Настоящее изобретение также направлено на создание комплекта шланга или топливной системы, в которой использован шланг подачи топлива согласно вышеприведенному описанию и, по меньшей мере, один фитинг, такой как зажим, соединительная втулка, соединитель, ниппель, система труб и т.п., и/или компонент для работы с топливом или текучей средой, такой как резервуар, насос, канистра, направляющая или инжектор и т.п.

В вышеизложенном достаточно широко были представлены признаки и технические преимущества настоящего изобретения для того, чтобы подробное описание изобретения, которое следует далее, могло быть лучше понято. Здесь и далее будут описаны дополнительные признаки и преимущества изобретения, которые образуют объект формулы изобретения. Специалистам в данной области техники должно быть понятно, что концепцию и конкретный раскрытый вариант воплощения можно легко использовать в качестве основы для модификации или проектирования других структур, для достижения тех же целей настоящего изобретения. Специалисты в данной области техники также должны осознать, что такие эквивалентные конструкции не отходят от сущности и объема изобретения, изложенного в прилагаемой формуле изобретения. Новые признаки, которые, как считается, являются характерными для изобретения как в отношении его конструкции, так и способа эксплуатации, наряду с дополнительными задачами и преимуществами станут более понятными из следующего описания, при его рассмотрении совместно с прилагаемыми фигурами. Однако следует четко понимать, что каждая из фигур предлагается только в целях иллюстрации и описания и не предназначена для определения пределов настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи, которые включены и составляют часть описания, в котором одинаковые номера ссылок означают одинаковые детали, иллюстрируют варианты воплощения настоящего изобретения и наряду с описанием служат для разъяснения принципов изобретения. На чертежах:

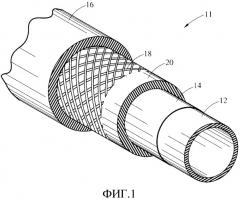

фиг.1 представляет собой частично сегментированный вид в перспективе варианта воплощения шланга, сконструированного в соответствии с настоящим изобретением;

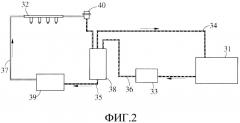

фиг.2 представляет собой схематическое изображение варианта воплощения системы шлангов, сконструированных в соответствии с настоящим изобретением; и

фиг.3 представляет собой частично сегментированный вид в перспективе другого варианта воплощения шланга, сконструированного в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ

Обратимся теперь к фиг.1, где проиллюстрирован шланг, сконструированный согласно одному из вариантов воплощения настоящего изобретения. Шланг 11 содержит внутреннюю трубу 12, промежуточный термопластический барьерный слой 14 полиамида 6 (PA 6) и внешнее покрытие 16. Шланг 11 может содержать (не обязательно) слой армирования 18, расположенный где-нибудь внутри шланга. В качестве другой возможности шланг 11 может содержать один или более связующих слоев и/или клейких покрытий между различными слоями. Фиг.1 показывает слой армирования 18, нанесенный поверх связующего слоя 20. Промежуточный слой 14 может быть расположен внутри одного из каучуковых слоев, эффективно разделяя, таким образом, этот каучуковый слой на два отдельные слоя.

Промежуточный барьерный слой 14 содержит PA 6, предпочтительно обладающий разветвленной молекулярной структурой, т.е. нелинейной полимерной структурой. Толщина промежуточного слоя может находиться в диапазоне 0,025-0,76 мм (1-30 мил), предпочтительно 0,025-0,38 мм (1-15 мил) или 0,05-0,25 мм (2-10 мил). Считается, что PA 6 является хорошим барьером для проницаемости газов, поскольку он является полукристаллическим или высококристаллическим полимером и из-за высокий энергии когезионной связи амидных групп. Как правило, чем выше кристалличность, тем ниже проницаемость. Однако высокая кристалличность делает PA 6 хрупким, жестким полимером с плохой низкотемпературной гибкостью. Чем выше разветвление в PA 6, тем ниже кристалличность и выше гибкость. Присутствие эластификатора также повышает гибкость. Таким образом, в более ранних публикациях в качестве жесткого структурного материала были использованы марки жесткого PA 6 и/или были использованы тонкие слои стандартного PA 6, соединенные с дополнительными слоями других барьерных материалов, таких как фторполимеры, полиолефины, EVOH и т.п. Однако в соответствии с вариантами воплощения настоящего изобретения гибкий шланг подачи топлива с исключительно низкой проницаемостью для различных видов топлива, таких как индолен (indolene; сертифицированный бензин, не содержащий этанола), бензин, биодизельное топливо, дизельное топливо, спирты и спиртосодержащие виды топлива, можно сконструировать с использованием одиночного барьерного слоя, содержащего PA 6, или даже состоящего, по существу, из PA 6, или состоящего в основном из PA 6, предпочтительно PA 6, обладающего разветвленной структурой и имеющего эластификатор, или обладающего модулем упругости при изгибе примерно 2 ГПа или менее и удлинением примерно 100% или более.

PA 6 также различным образом идентифицируется как поликапролактам, найлон 6 и поликапроамид. В настоящей работе термин PA 6 или «содержащий PA 6» также может включать в себя полимерные смеси PA 6 и других полимеров. Например, PA 6 в настоящей работе без ограничений может включать в себя смеси PA 6 с одним или более из полиамидов: PA 11, PA 12, PA 66, PA 610, PA 612, PA 46 и т.п. В дополнение, смеси могут включать в себя эластификаторы или другие добавки, такие как описанные в настоящей работе. В качестве альтернативы, PA 6 в настоящей работе может, по существу, представлять собой PA 6 без каких-либо других примешанных полимеров, отличных от эластификаторов.

Что касается вышеупомянутой энергии когезионной связи амидных групп, PA 6 может проявлять соответствующую чувствительность к влаге, что приводит к повышенной проницаемости в среде с высокой влажностью. Такие влажные среды могут присутствовать почти в любое время в течение срока службы шланга, начиная от среды паровой вулканизации, имеющей место во время изготовления шланга, и кончая местом использования шланга в автомобиле в сыром или влажном климате. В соответствии с вариантами воплощения настоящего изобретения использование подходящей нефторированной внутренней трубы из каучука и слоев внешнего покрытия достаточно защищает барьерный слой PA 6 от влаги. Подходящие составы каучука могут быть созданы на основе NBR, HNBR, CSM, CR, ECO, EVM, CPE, NBR-PVC, этиленметакрилатного эластомера (EAM), акрилового или акрилатного эластомера (ACM) или TPE и т.п. Предпочтительные составы каучука для внутренней трубы для спиртосодержащих видов топлива созданы на основе NBR, NBR-PVC, ECO и/или HNBR. Следует понимать, что, несмотря на это, могут быть предприняты этапы для предотвращения вредного воздействия пара или влаги, такие как герметизация концов шланга во время вулканизации и т.п.

Подходящие марки PA 6 для барьерного слоя включают в себя марки с разветвленной молекулярной структурой и эластификатором. Считается, что разветвленная молекулярная структура повышает стойкость к проницанию из-за создания или форсирования более извилистого молекулярного пути для диффузии веществ. Считается, что наличие эластификатора обеспечивает необходимую гибкость для обработки PA 6 и устранения проблем перекручивания и может также повысить стойкость к проницанию. Является предпочтительным, чтобы PA 6, подходящий для использования в этом изобретении, обладал относительно высокой вязкостью и относительно низкой скоростью течения расплава. Является предпочтительным, чтобы подходящий PA 6 мог относиться к марке, пригодной для выдувания формованием, или же мог относиться к марке, пригодной для экструзии. Подходящий PA 6 имеет температуру плавления 200-240°C, или примерно 220°C, или примерно 222°C, что значительно выше температуры, при которой составы каучука внутренней трубы и внешнего покрытия обычно подвергают экструзии, вулканизации или отверждению. Подходящий PA 6 должен обладать относительно низким модулем упругости при изгибе, например модулем упругости при изгибе, который может находиться в диапазоне от значений менее примерно 2 ГПа, или примерно от 1 ГПа и примерно до 2 ГПа и может быть протестирован согласно способу тестирования согласно ISO 178. Подходящий PA 6 также должен обладать относительно высокой деформацией растяжения на разрыв или «удлинением». Например, удлинение может находиться на уровне примерно 100% или более и может быть протестировано в соответствии со способом тестирования согласно ISO 527.

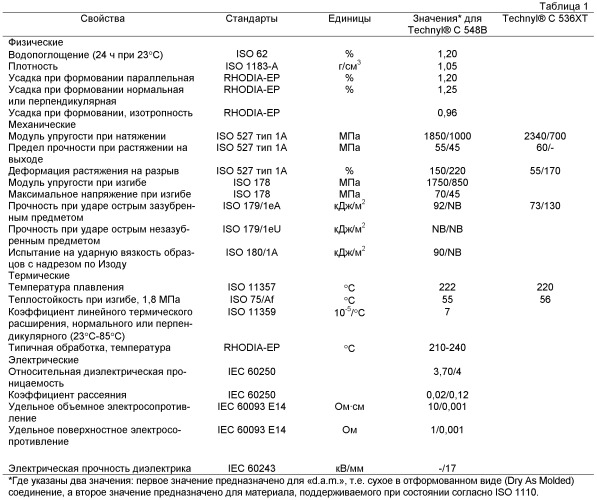

Предпочтительной маркой PA 6 является Technyl® C 548B, которая продается под этой торговой маркой компанией Rhodia Engineering Plastics. Другие подходящие марки могут включать в себя Technyl® C 536XT и C 442 от компании Rhodia. В качестве неограничивающих примеров, другие подходящие марки могут включать в себя: марку Capron® 8259, продаваемую под этой торговой маркой компанией BASF; и марку Aegis™ PL220HS, продаваемую под этой торговой маркой компанией Honeywell; и марку Renol 6253, продаваемую под этой торговой маркой компанией Clariant. В таблице 1 перечислены некоторые свойства одной или более подходящих марок PA 6.

Полезные марки PA 6 могут иметь один или более эластификаторов. Эластификаторы для полиамида включают в себя природные и синтетические полимерные вещества, которые являются эластомерными или каучуковыми при комнатной температуре и могут также обладать модулем упругости при растяжении менее 500 МПа, как было измерено в соответствии с ASTM D882. Эластификатор может представлять собой, например, сополимер (этилен и/или пропилен)/α-олефин; (этилен и/или пропилен)/сополимер (α,β-ненасыщенная карбоновая кислота и/или эфир ненасыщенной карбоновой кислоты); иономерный полимер; блок-сополимер «ароматическое виниловое соединение/сопряженное диеновое соединение» или полиамидный эластомер. Эти материалы можно использовать по отдельности или в смеси.

Вышеупомянутый сополимер (этилен и/или пропилен)/α-олефин представляет собой полимер, полученный путем сополимеризации этилена и/или пропилена с α-олефином, имеющим, по меньшей мере, 3 атома углерода. α-олефин, имеющий, по меньшей мере, 3 атома углерода, может представлять собой пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-октадецен, 1-нонадецен, 1-эйкозен, 3-метил-1-бутен, 4-метил-1-бутен, 3-метил-1-пентен, 3-этил-1-пентен, 1-метил-1-пентен, 4-метил-1-гексен, 4,4-диметил-1-гексен, 4,4-диметил-1-пентен, 4-этил-1-гексен, 3-этил-1-гексен, 9-метил-1-децен, 11-метил-1-додецен или 12-этил-1-тетрадецен или их сочетания.

Кроме того, полиен несопряженного диена, такой как 1,4-пентадиен, 1,4-гексадиен, 1,5-гексадиен, 1,4-октадиен, 1,5-октадиен, 1,6-октадиен, 1,7-октадиен, 2-метил-1,5-гексадиен, 6-метил-1,5-гептадиен, 7-метил-1,6-октадиен, 4-этилдиен-8-метил-1,7-нонадиен, 4,8-диметил-1,4,8-декатриен (DMDT), дициклопентадиен, циклогексадиен, дициклобутадиен, метиленнорборнен, 5-винилнорборнен, 5-этилдиен-2-норборнен, 5-метилен-2-норборнен, 5-изопропилиден-2-норборнен, 6-хлорметил-5-изопропенил-2-норборнен, 2,3-диизопропилиден-5-норборнен, 2-этилиден-3-изопропилиден-5-норборнен или 2-пропенил-2,2-норборнадиен, может быть сополимеризован в виде третьего мономера, например, для обеспечения участков с поперечными связями.

Вышеупомянутый сополимер (этилен и/или пропилен)/(α,β-ненасыщенная карбоновая кислота и/или эфир ненасыщенной карбоновой кислоты) представляет собой полимер, полученный путем сополимеризации этилена и/или пропилена с мономером α,β-ненасыщенной карбоновой кислоты и/или эфира ненасыщенной карбоновой кислоты. Мономер α,β-ненасыщенной карбоновой кислоты может представлять собой акриловую кислоту или метакриловую кислоту, а мономер эфира α,β-ненасыщенной карбоновой кислоты может представлять собой метиловый эфир, этиловый эфир, пропиловый эфир, бутиловый эфир, пентиловый эфир, гексиловый эфир, гептиловый эфир, октиловый эфир, нониловый эфир или дециловый эфир такой ненасыщенной карбоновой кислоты, или их смеси.

Вышеупомянутый иономерный полимер представляет собой полимер, имеющий, по меньшей мере, несколько карбонильных групп сополимера олефина с α,β-ненасыщенной карбоновой кислотой, ионизованной нейтрализацией ионами металла. Является предпочтительным, чтобы в качестве олефина был использован этилен, а в качестве α,β-ненасыщенной карбоновой кислоты была использована акриловая кислота или метакриловая кислота. Однако они не ограничены приведенными здесь примерами, и с ними может быть сополимеризован мономер эфира ненасыщенной карбоновой кислоты. Кроме того, помимо щелочного металла или щелочноземельного металла, такого как Li, Na, K, Mg, Ca, Sr или Ba, ионы металла могут представлять собой, например, Al, Sn, Sb, Ti, Mn, Fe, Ni, Cu, Zn или Cd.

Кроме того, блок-сополимер «ароматическое виниловое соединение/сопряженное диеновое соединение» представляет собой блок-сополимер, содержащий полимерные блоки ароматического винилового соединения и полимерные блоки сопряженного диенового соединения, и используется блок-сополимер, содержащий, по меньшей мере, один полимерный блок ароматического винилового соединения и, по меньшей мере, один полимерный блок сопряженного диенового соединения. Кроме того, в таком блок-сополимере ненасыщенную связь в полимерном блоке сопряженного диенового соединения можно гидрировать.

Полимерный блок ароматического винилового соединения представляет собой полимерный блок, состоящий в основном из структурных звеньев, произведенных из ароматического винилового соединения. В таком случае ароматическое виниловое соединение может представлять собой, например, стирол, α-метилстирол, o-метилстирол, м-метилстирол, п-метилстирол, 1,3-диметилстирол, 2,4-диметилстирол, винилнафталин, винилантрацен, 4-пропилстирол, 4-циклогексилстирол, 4-додецилстирол, 2-этил-4-бензилстирол или 4-(фенилбутил)стирол. Полимерный блок ароматического винилового соединения может иметь структурные звенья, образованные из одного из нескольких типов вышеупомянутых мономеров. Кроме того, полимерный блок ароматического винилового соединения может иметь структурные звенья, образованные из небольшого количества других ненасыщенных мономеров, как требуется в каждом случае.

Полимерный блок сопряженного диенового соединения представляет собой полимерный блок, образованный из одного или более типов сопряженных диеновых соединений, таких как 1,3-бутадиен, хлоропрен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 4-метил-1,3-пентадиен и 1,6-гексадиен. В блок-сополимере «гидрированное ароматическое виниловое соединение/сопряженный диен» некоторые или все части, представляющие собой ненасыщенные связи в полимерном блоке сопряженного диенового соединения, гидрируют с получением насыщенных связей. Здесь распределение в полимерном блоке, состоящем в основном из сопряженного диена, может быть случайным, неоднородным, частично блокированным или (не обязательно) представлять собой их сочетание.

Молекулярная структура блок-сополимера «ароматическое виниловое соединение/сопряженное диеновое соединение» или его гидрированного продукта может быть линейной, разветвленной, радиальной или (не обязательно) представлять собой их сочетание. Среди них в настоящем изобретении является предпочтительным, чтобы в качестве блок-сополимера «ароматическое виниловое соединение/сопряженный диен» и/или его гидрированного продукта был использован, по меньшей мере, один из блок-сополимеров: диблок-сополимер, в котором один полимерный блок ароматического винилового соединения и один полимерный блок сопряженного диенового соединения соединены линейной связью; триблок-сополимер, в котором три полимерных блока соединены линейной связью, с образованием полимерного блока ароматического винилового соединения/полимерного блока сопряженного диенового соединения/полимерного блока ароматического винилового соединения; и их гидрированных продуктов. В частности, можно упомянуть сополимер «негидрированный или гидрированный стирол/бутадиен», сополимер «негидрированный или гидрированный стирол/изопрен», сополимер «негидрированный или гидрированный стирол/изопрен/стирол», сополимер «негидрированный или гидрированный стирол/бутадиен/стирол» или сополимер «негидрированный или гидрированный стирол/(изопрен/бутадиен)/стирол».

Вышеупомянутый полиамидный эластомер представляет собой блок-сополимер, содержащий в основном полиамидные блоки в качестве жестких сегментов и простые полиэфирные блоки или блоки простого-сложного полиэфира, образованные в результате поликонденсации простого полифэира с двухосновной карбоновой кислотой, в качестве мягких сегментов. Это может быть, например, эластомер простого-сложного полиэфира амида или эластомер простого полиэфирамида. Полиамидный блок в качестве такого жесткого сегмента может представлять собой, например, лактам, состоящий, по меньшей мере, из трехчленного кольца, аминокарбоновой кислоты или найлоновой соли, образованной из двухосновной карбоновой кислоты и диамина. Лактам, по меньшей мере, из трехчленного кольца может представлять собой, например, ε-капролактам или лауролактам. Аминокарбоновая кислота может представлять собой, например, 6-аминокапроновую кислоту, 11-аминоундекановую кислоту или 12-аминододекановую кислоту.

В качестве двухосновной карбоновой кислоты для образования найлоновой соли обычно используют двухосновную карбоновую кислоту C2-36. В частности, она может представлять собой, например, алифатическую двухосновную карбоновую кислоту, такую как адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, ундекадикарбоновая кислота, додекадикарбоновая кислота или 2,2,4-триметиладипиновая кислота; алициклическую двухосновную карбоновую кислоту, такую как 1,4-циклогександикарбоновая кислота; или ароматическую двухосновную карбоновую кислоту, такую как терефталевая кислота, изофталевая кислота, фталевая кислота или ксилолдикарбоновая кислота. Кроме того, в качестве двухосновной карбоновой кислоты C36 можно упомянуть димерную жирную кислоту. Димерная жирная кислота представляет собой полимеризованную жирную кислоту, получаемую путем полимеризации, например, насыщенной, этиленненасыщенной, ацетиленненасыщенной, природной или синтетической одноосновной жирной кислоты C8-24.

В качестве диамина для образования найлоновой соли обычно используют диамин C2-36. В частности, он может представлять собой, например, алифатический диамин, такой как этилендиамин, триметилендиамин, тетраметилендиамин, пентаметилендиамин, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, ундекаметилендиамин, додекаметилендиамин или 2,2,4/2,4,4-триметилгексаметилендиамин; алилциклический диамин, такой как 1,3/1,4-циклогександиметиламин или бис(4,4'-аминоциклогексил)метан; или ароматический диамин, такой как ксилилендиамин. Кроме того, в качестве диамина C36 можно упомянуть димерный амин, имеющий карбонильные группы димерной жирной кислоты, измененные до аминокислот.

Кроме того, полимерный блок в качестве мягкого сегмента может представлять собой, например, полиэтиленгликоль, полипропиленгликоль, политетраметиленгликоль, полигексаметиленгликольтетрагидрофуран или сополимер, приготовленный с использованием нескольких таких полиэфирных мономеров.

Эластомер простого-сложного полиэфира амида представляет собой полиамидный эластомер, содержащий вышеуказанный простой полиэфир и вышеуказанный полиамидный блок, имеющий концевые карбонильные группы, приготовленные путем введения вышеупомянутой двухосновной карбоновой кислоты. Кроме того, эластомер простого полиэфирамида представляет собой эластомер полиамида, содержащий блок простого полиэфира, полученный путем замещения аминогруппы и/или карбонильной группы на концевую гидроксильную группу вышеупомянутого простого полиэфира, и полиамидный блок, имеющий карбонильную группу и/или аминовую концевую группу.

Кроме того, является предпочтительным, чтобы вышеупомянутый сополимер (этилен и/или пропилен)/α-олефин, сополимер (этилен и/или пропилен)/(α,β-ненасыщенная карбоновая кислота и/или ненасыщенный эфир карбоновой кислоты), иономерный полимер, блок-сополимер ароматического винилового соединения и сопряженного диенового соединения, используемые в качестве эластификатора, были применены в форме полимера, модифицированного карбоновой кислотой и/или ее производными.

В качестве карбоновой кислоты и/или ее производных, используемых для модификации, можно упомянуть, например, карбоксильную группу, карбоновую ангидридную группу, сложноэфирную группу карбоновой кислоты, группу соли металла и карбоновой кислоты, имидную группу карбоновой кислоты, амидную группу карбоновой кислоты или эпоксидную группу. Примеры для соединения, содержащего такую функциональную группу, включают в себя акриловую кислоту, метакриловую кислоту, малеиновую кислоту, фумаровую кислоту, итаконовую кислоту, кротоновую кислоту, метилмалеиновую кислоту, метилфумаровую кислоту, метаконовую кислоту, цитраконовую кислоту, глутаконовую кислоту, цис-4-циклогексен-1,2-дикарбоксиловую кислоту, эндцис-бицикло[2,2,1]гепто-5-ен-2,3-дикарбоксиловую кислоту и металлические соли этих карбоновых кислот, монометилмалеат, монометилитаконат, метилакрилат, этилакрилат, бутилакрилат, 2-этилгексилакрилат, гидроксиэтилакрилат, метилметакрилат, 2-этилгексилметакрилат, гидроксиэтилметакрилат, аминоэтилметакрилат, диметилмалеат, диметилитаконат, малеиновый ангидрид, итаконовый ангидрид, цитраконовый ангидрид, ангидрид эндобицикло-[2,2,1]-5-гептен-2,3-дикарбоксиловой кислоты, малеимид, N-этилмалеимид, N-бутилмалеимид, N-фенилмалеимид, акриламид, метакриламид, глицидилакрилат, глицидилметакрилат, глицидилэтакрилат, глицидилитаконат и глицидилцитраконат.

При использовании ударопрочного PA 6 полученный шланг будет обладать гибкостью и стойкостью к перекручиванию. Количество эластификатора может находиться в диапазоне 1-25 мас.%, предпочтительно 3-10 мас.%, исходя из общей массы полиамидного соединения. Если количество эластификатора превышает 25%, прочность материала может иметь тенденцию к понижению.

Таким образом, эластификатор для полиамида может представлять собой эластомер или каучуковый полимер, предпочтительно привитый функциональными группами, выбранными из карбоновых кислот и кислотных ангидридов. Привитая сополимеризация функциональными группами кислотных ангидридов обычно достигается путем сополимеризации в присутствии малеинового ангидрида.

Каучуковые полимеры, которые можно использовать в качестве эластификаторов, могут быть, в качестве альтернативы или дополнительно, определены как обладающие модулем упругости при натяжении согласно ASTM D-638 менее примерно 40000 МПа, как правило, менее 25000 МПа и предпочтительно менее 20000 МПа. Они могут быть статистическими или блок-сополимерами. Полезные каучуковые полимеры могут быть приготовлены из реакционноспособных мономеров, которые могут представлять собой часть цепей или ветвей полимера, или могут быть привиты на полимер. Эти реакционноспособные мономеры могут представлять собой диены или карбоновые кислоты или их производные, такие как сложные эфиры или ангидриды. Среди них упомянутые каучуковые полимеры могут быть образованы из полимеров бутадиена, сополимеров бутадиена/стирола, изопрена, хлоропрена, сополимеров акрилонитрил/бутадиен, изобутилена, сополимеров изобутилен/бутадиен или сополимеров этилен/пропилен (EPR), сополимеров этилен/пропилен/диен (EPDM). В качестве полезных каучуковых полимеров могут быть упомянуты каучуковые полимеры, образованные из ароматических виниловых мономеров, олефинов, акриловой кислоты, метакриловой кислоты и их производных, мономеров этилен-пропилен-диен и их солей металлов. Некоторые применяемые каучуковые полимеры описаны в патентах США №№ 4315086 и 4174358, соответствующие части которых, таким образом, включены в настоящую работу в виде ссылки.

Предпочтительный эластификатор для осуществления изобретения представляет собой привитой сополимер, который представляет собой сополимер этилена и α-олефина, отличного от этилена, обладающий, будучи привитым к сополимеру этилена, функциональными свойствами, такими как функции карбоновой кислоты или ангидрида. Является предпочтительным, чтобы этилен и α-олефин представляли собой сополимер этилена и α-олефина, выбранного из α-олефинов, содержащих 3-8 атомов углерода и предпочтительно 3-6 атомов углерода. Является предпочтительным, чтобы мономер α-олефина в сополимере представлял собой пропилен. Вместо или в дополнение к пропилену в сополимерах можно использовать и другие α-олефины, такие как 1-бутен, 1-пентен и 1-гексен. Согласно одному предпочтительному способу использования изобретения можно упомянуть этилен-пропиленовые каучуки, привитые малеиновым ангидридом, и этилен-пропилен-диеновые каучуки, привитые малеиновым ангидридом.

В качестве альтернативы, эластификатор может быть выбран из группы, состоящей из этилен-пропиленового ка